Пристрій для отримання наночасток вуглецю електродуговим способом

Номер патенту: 105616

Опубліковано: 26.05.2014

Автори: Суранов Дмитро Олексійович, Воронін Сергій Володимирович, Онопрейчук Дмитро В'ячеславович, Суранов Олексій Олексійович, Суранов Олексій Владиславович, Стефанов Володимир Олександрович

Формула / Реферат

1. Пристрій для отримання наночасток вуглецю електродуговим способом, який містить охолоджувану камеру із системою циркуляції інертного газу, із засобом уловлювання наночасток вуглецю, усередині камери розташовані два електроди, кожен електрод електрично з'єднаний з відповідним струмовводом і підключений ззовні камери до джерела живлення електричної дуги, перший з електродів містить графіт і розташований уздовж осі отвору в стінці охолоджувальної камери, виконаний з можливістю переміщення в напрямку другого електрода, з можливістю відновлювати свою первісну довжину завдяки бункеру з графітовим порошком, пресувальній камери та пресу, який формує перший електрод, який відрізняється тим, що перший електрод сформований з чистого графітового порошку, який не містить зв'язувальних речовин, а прес оснащений голковим глибинним трамбувальним вузлом з кулачковим приводом.

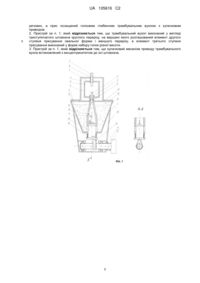

2. Пристрій за п. 1, який відрізняється тим, що трамбувальний вузол виконаний у вигляді триступінчатого штовхача круглого перерізу, на вершині якого розташований елемент другого ступеня пресування овальної форми і меншого перерізу, а елемент третього ступеня пресування виконаний у формі набору голок різної висоти.

3. Пристрій за п. 1, який відрізняється тим, що кулачковий механізм приводу трамбувального вузла встановлений з ексцентриситетом до осі штовхача.

Текст

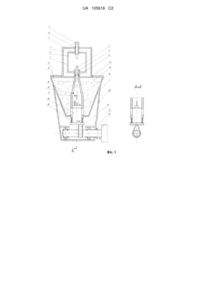

Реферат: Винахід належить до галузі нанотехнологій, а зокрема до технологічних процесів і пристроїв для одержання наночасток вуглецю шляхом випару графіту в електричній дузі. Запропонований пристрій містить охолоджувану камеру із системою циркуляції інертного газу з засобом уловлювання наночасток вуглецю, усередині камери розташовані два електроди, кожен електрод електрично з'єднаний з відповідним струмовводом і підключений ззовні камери з джерелом живлення електричної дуги, перший з яких містить графіт і має можливість переміщення в напрямку другого електрода і має можливість відновлювати свою первісну довжину завдяки використанню бункера з графітовим порошком, пресувальної камери та преса, який формує перший електрод. Згідно з винаходом, перший електрод сформований з чистого графітового порошку, який не містить зв′язувальних речовин, а прес оснащений голковим глибинним трамбувальним вузлом з кулачковим приводом. Винахід дає можливість отримати наночастки вуглецю безперервно без зупинення реактора, що підвищує його продуктивність. Крім того, пристрій дає можливість отримати наночастки вуглецю високої хімічної частоти. UA 105616 C2 (12) UA 105616 C2 UA 105616 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області нанотехнологій, а зокрема до технологічних процесів і пристроїв для одержання наночасток вуглецю шляхом випару графіту в електричній дузі. Відомий пристрій для виробництва вуглецевих наноструктур (див. патент US 6902655, МПК B01J 19/08, опублікований 07.05.2005), який складається із двох протилежних електродів, вузла для створення напруги між ними й вузла для створення магнітного поля, магнітні лінії якого перетинають напрямок подачі напруги. Виробнича установка для одержання вуглецевих наноструктур містить розташовані навпроти один одного електроди, джерело живлення для подачі напруги між електродами так, що розряд плазми між електродами і магнітне поле перебувають в області плазмового розряду. Недоліками зазначеного пристрою є: - недостатня продуктивність; - необхідність переривання роботи для установки нових електродів, замість випаруваних; - необхідність видалення сажі та залишків електродів з реактора, осадження на одному з електродів катодного депозиту (до 50 % від випаруваного вуглецю) і низький вихід наночасток вуглецю при використанні каталізаторів; - недостатня чистота хімічного складу отриманих продуктів випару графіту (нанотрубок і наночасток вуглецю), яка пов'язана з необхідністю добавки до графітового порошку зв'язувальної речовини, що забруднює отримані продукти й знижує їхній вихід. Відомий пристрій (патент № 2341451 RU, МПК С01В31/00 В82ВЗ/00, опублікований 30.03.2007, джерело http://www.findpatent.ru/patent/234/2341451.html) для виробництва наночасток вуглецю, який забезпечує високу продуктивність по сажі та наночасток вуглецю при мінімальних витратах енергії, виключає зрив дуги й пропалювання стінки розрядної камери. У даному пристрої пропонується випаровувати графіт в електричній дузі між співвісними графітовими електродами в атмосфері інертного газу в циліндричній розрядній камері. Переміщення продуктів, які утворюються в електричній дузі, здійснюють двома закрученими щодо електродів кільцевими потоками інертного газу, на відстані R>45 mm від осі згаданих електродів. При цьому потік газу виявляється симетричним щодо площини, перпендикулярної електродам. Продукти, випару видаляють через область, протилежну міжелектродному зазору, і далі осаджують у вигляді наночасток вуглецю. При подачі інертного газу уздовж осі електродів або закручуванні потоку навколо електродів, є небезпека різкого зменшення виходу наночасток вуглецю, а також можливість зриву дуги потоком газу. Крім того, частина потоку, яка закручується, захоплює вуглецеві пари та відкидається до бічних стінок камери. Потік, спрямований уздовж осі електродів, переміщає пари та сажу до кришки камери із вмонтованим струмопроводом. Ці недоліки переборені у даному пристрої подачею інертного газу з бічної стінки із двох точок по дотичній із закручуванням потоку із двох сторін області дуги. Вуглецеві пари захоплюються потоком газу, тобто в торі з радіусом, що становить 8-10 радіусів електрода, і переміщаються до розташованого проти області дуги входу в систему вловлювання. Засіб уловлювання наночасток вуглецю виконано у вигляді щонайменше одного циклона з тангенціальним уведенням газу, установленого на вході системи циркуляції інертного газу, а розрядна камера містить збірник залишків. Недоліками даного винаходу є: - необхідність використання попередньо виготовлених стрижнів, вартість яких досить висока. Крім того, наявність домішок у графіті (обов'язкова добавка при їхньому виготовленні), які знижують якість отриманих нанотрубок і наночасток вуглецю; - необхідність зміни полярності струму, що приводить до нерівномірності згоряння електродів і неоднорідності отриманих продуктів випару електродів; - складність автоматизації безперервної подачі електродів, а також складність підтримки параметрів дуги, через необхідність зміни полярності блока живлення. Крім того, незважаючи на наявність перехідних розточень на електродах, при роботі установки утворюються недогарки електродів, для видалення яких не передбачені ні спеціальні камери, ні бункер, отже, установка не може працювати тривалий час без зупинки, розбирання та очищення. Необхідно періодично її зупиняти для видалення недогарків, з камери згоряння, що веде до зниження її продуктивності. Найбільш близьким по сукупності ознак є пристрій для одержання фулеренової сажі [прототип] http://www.freepatent.ru/patents/2418741 (патент № 2418741), який містить охолоджувану камеру із системою циркуляції інертного газу, із засобом уловлювання наночасток вуглецю, усередині камери розташовані два електроди, кожен електрод електрично з'єднаний з відповідним струмовводом і підключений ззовні камери до джерела живлення електричної дуги, перший з електродів містить графіт і розташований уздовж осі отвору в стінці 1 UA 105616 C2 5 10 15 20 25 30 35 40 45 50 55 60 охолоджувальної камери, має можливість переміщення в напрямку другого електрода і має можливість відновлювати свою первісну довжину завдяки використанню бункера з графітовим порошком, пресувальної камери та преса, який формує перший електрод. Використовувана для роботи пристрою графітова маса змішана зі зв'язувальною речовиною - кам'яновугільною смолою, пеком, що є залишком розгону цієї смоли або інше. Недоліками прототипу є: - недостатня чистота хімічного складу отриманих продуктів випару графіту (нанотрубок і наночасток вуглецю), яка пов'язана з необхідністю добавки до графітового порошку зв'язувальної речовини, що забруднює отримані продукти й знижує їхній вихід. Автори прототипу змушені використовувати графітову суміш зі зв'язувальними речовинами тому, що для пресування чистого графітового порошку тиску шнекового преса, недостатньо. Застосовувані в промисловості шнекові преси (для віджиму олії, для виготовлення макаронів, для пресування пластмас) використовують матеріали, які природно мають різні зв'язувальні речовини (відповідно до наведеному переліку: шкаралупа насинини і самі насіння соняшника; вода й клейковина борошна; гранули пластмаси, які пластифікуються при нагріванні). Тому просте перенесення шнекового пресування на пресування графіту, як припускають автори цього прототипу, не зовсім правомірно. Графітові стрижні в промисловості пресують способом об'ємного стискання (звичайно використовують гідравлічні преси) плунжерами в закриту форму, дуже рідко пресуванням через філь'єру, але з обов'язковими добавками зв'язувальних речовин; - застосування шнекових пресів для пресування графітових стрижнів у камері випару реактора, як пропонують автори прототипу, може привести до спікання суміші до виходу з пресувальної камери, і, як наслідок, до зупинки його роботи. Цим пояснюється недостатня надійність прототипу. Для усунення недоліків прототипу пропонується новий пристрій. Проведеними експериментами встановлено, що для пресування графітових стрижнів з чистого порошку графіту без добавок зв'язувальних речовин, присутність яких знижує якість і вихід продуктів 2 випару, необхідно створити тиск об'ємного стискання порошку понад 350 кг/см . Очевидно, що при такому високому тиску об'ємного стискання переборюється сила відштовхування часток графіту й вступають у дію сили молекулярного притягання. Графітові стрижні, отримані при такому тиску, виходять досить міцними для роботи в реакторі. Однак застосування шнекових пресів, недоцільно в принципі тому, що шнек не тільки здавлює графітову суміш, але ще й перемішує її між витками спиралі робочого органа. При цьому руйнуються виниклі слабкі молекулярні зв'язки між частками графіту. У даній конструкції пристрою пропонується використати метод глибинного трамбування, давно використовуваний у будівництві та у ливарному виробництві. Однак, у відмінності від будівельників, які зміцнюють ґрунт трамбуванням за допомогою паль та інших пристроїв (див. напр. fsbud.com.ua/ущільнення ґрунтів/, http://www. bibliotekar.ru/spravochnik-165-vozvedeniepodzemnoy-chasti/ 19.htm), ми пропонуємо триступінчасту глибинну вібротрамбовку в закритій прес-формі, що має невеликий отвір на виході. Задачею даного винаходу є підвищення чистоти хімічного складу отриманих наночасток вуглецю шляхом використання пристрою для безперервного глибинного трамбування при формуванні графітового електрода, з дрібнодисперсного чистого порошку графіту без зв'язувальних добавок, при безперервній роботі установки. Винахід пояснюється кресленнями, де: на фіг. 1 показаний загальний вид пристрою для отримання наночасток вуглецю електродуговим способом; на фіг. 2 показаний переріз загального виду пристрою реактора (в ізометрії); на фіг. 3 показаний переріз камери пресування графіту із пристроєм, що пресує (в ізометрії); на фіг. 4 показаний пристрій, що пресує, із глибинним голчастим трамбуванням (в ізометрії); на фіг. 5 показана схема роботи пристрою. Пристрій містить наступні основні вузли й деталі. У верхній частині корпуса 1 (фіг. 1) перебуває охолоджувана камера 2, виготовлена з нержавіючої сталі. Простір 3 між корпусом 1 і камерою 2 служить для циркуляції води, призначеної для охолодження камери 2 (система циркуляції води на кресленні не показана). Камера 2 приєднана до системи, що забезпечує циркуляцію усередині камери інертного газу, наприклад гелію (система на кресленнях не показана), і має сполучення з одним або декількома збірниками наночасток вуглецю (збірники на кресленнях не показані). Усередині камери 2 один проти одного перебувають електроди 4 й 5. Електрод 4 розташований в ізоляторі 6, що виключає електричний контакт електрода з камерою 2. Цей же електрод 4 оснащений струмопроводом 7, змонтованим на ньому зовні корпуса 1. Струмопровід 2 UA 105616 C2 5 10 15 20 25 30 35 40 45 50 55 7 електрично підключений до одного з полюсів джерела живлення електричної дуги (джерело, електрична дуга й всі електричні з'єднання на кресленні не показані). Електрод 5 перебуває в електричному контакті зі струмопроводом 8, що підключений до іншого полюса джерела живлення й установлений в отворі пресувальної камери 9. Остання герметично розташована в стінці камери 2, отвір у камері 9 убік електрода 4. Отвір у камері 9 має поперечний переріз як у електрода 5. Пресувальна камера 9 є частиною преса, розміщеного зовні охолоджуваної камери 2. У корпусі 10 преса розташована конусна камера 11, що складається із циліндричної й конічної частин. Конусна камера 11 пов'язана із циліндричною частиною корпуса 10 преса, у якій розташований штовхач 18, підпружинений пружиною 19 і контактуючий з кулачковим валом 12, вісь якого проходить крізь отвір у нижній частині корпуса 1, кінематично пов'язаного із приводом обертання 13, розташованим зовні цього корпуса. Вузол 14 виконує функцію ущільнювального елемента, що виключає можливість проникнення атмосферного повітря усередину корпуса 1. У нижній частині корпуса 1 є бункер 15, що також входить до складу пристрою. Бункер сполучається з нижньою циліндричною частиною преса й призначений для завантаження в нього порошкового графіту 16. Графітовий порошок 16 призначений для формування з нього електрода 5. Бункер 15 оснащений однією або декількома кришками 17, які в закритому положенні забезпечують його герметизацію, і приєднаний до систем відкачки повітря й подачі інертного газу (системи на кресленні не показані). Для виключення електричного контакту з масою 16 і бункером 15, корпус 10 і конусна камера 11 (або поверхні цих вузлів, що стикаються з масою 16) можуть бути виконані з діелектричного матеріалу. Підставка 20 виконана герметичною, з'єднана з бункером 15 і сполучена із системами відкачки повітря й подачі інертного газу. Струмопровід 8 для електрода 5 може бути розташований у бункері 15 або на нерухомій частині преса 10, який контактує із графітовим порошком 16. Працює пропонований пристрій наступним чином. Відкривають кришку 17 (фіг. 1) і в бункер 15 завантажують сипучий графітовий порошок 16. Кількість графітового порошку, що завантажує, 16 повинна забезпечити безперервну роботу пристрою протягом необхідного проміжку часу. Герметично закривають кришку 17 і включають систему відкачування повітря з бункера 15, підставки 20, преса 10 і внутрішньої порожнини охолоджуваної камери 2. Після відкачування повітря з бункера 15, підставки 20 і камери 2 включають систему подачі інертного газу, наприклад гелію, для заповнення всіх внутрішніх порожнин пристрою. Включають систему циркуляції охолодної води в порожнині 3. Включають електричні з'єднання струмопроводів 7 і 8 з виходами джерела живлення електричної дуги. Включають привод 13 обертання кулачки 12. При проходженні графітового порошку 16 крізь конічну частину 11 преса 10 графітова маса почне стискуватися внаслідок зменшення об'єму, де вона примусово переміщається. Тому в міру наближення графітового порошку 16 до пресувальної камери 9 щільність маси зростає внаслідок її стиску та ущільнення. У результаті зазначений графітовий порошок 16, продавлений крізь отвір у пресувальній камері 9, прийме вид щільного й цільного електрода 5, що має поперечний переріз такої ж площі та форми, як площа і форма поперечного перерізу отвору в пресувальній камері 9. Електрод 5, що переміщається в напрямку нерухомого електрода 4, завдяки наявності в ньому графітового порошку та контакту з струмопроводом 8 усередині отвору в камері 9, буде електрично підключений до відповідного виходу джерела живлення електричної дуги. При наближенні кінця електрода 5 до електрода 4 на відстань, необхідну для горіння електричної дуги, дуга запалюється. Внаслідок горіння дуги кінець електрода 5 буде випаровуватися, утворюючи наночастки вуглецю, які частково будуть осідати на внутрішніх поверхнях камери, а частково будуть виноситися з неї в збірники сажі. Випар електрода 5 буде супроводжуватися зменшенням довжини його частини, яка виступає з пресувальної камери 9. Але завдяки зворотно-поступальному руху штовхача 18 графітовий порошок 16 безупинно надходить із бункера 15 уздовж корпуса 10, в отвір у конусної камери 11, ущільнюючись у міру зазначеного просування. В результаті виступаюча частина електрода 5 буде постійно відновлювати свою первісну робочу довжину, компенсуючи, тим самим, її вкорочення в міру випару цього електрода в електричній дузі. Для гарантованого досягнення описаного результату необхідно, щоб швидкість випару електрода 5 (тобто швидкість зменшення його довжини) і швидкість переміщення (висування) цього електрода з отвору в пресувальної камері 9 були рівні. Цього можна досягти шляхом регулювання частоти обертання привода 13, з яким кінематично зв'язаний штовхан 18. Вібрація стінок корпуса 1, 3 UA 105616 C2 5 10 15 20 25 30 35 40 45 50 55 60 викликана обертанням кулачкового вала 12, сприяє опаданню графітового порошку 16 і безперешкодної подачі його до вхідних отворів корпуса преса 10. При обертанні кулачкового вала 12, у момент коли кулачок повернутий потиличною частиною до штовхача 18, штовхач 18 під дією пружини 19 опускається вниз і повертається навколо своєї осі через наявність ексцентриситету - є та сила тертя між потиличною, а також бічною частиною кулачка та торцем штовхача 18. При цьому вилчаста частина штовхача 18 міняє своє положення відносно пресованої маси графітового порошку, забезпечуючи, тим самим, глибинне трамбування. При кожному наступному підйомі штовхача 18 під дією кулачкового вала 12 у момент, коли вилчаста частина штовхача 18 поринула в спресований графітовий порошок, обертання штовхача 18 навколо своєї осі припиняється й починається процес пресування. Пропонована конструкція трамбувального вузла дозволяє робити триступінчасте трамбування графіту. Попереднє підпресування виконується штовхачем круглої форми. Другий ступінь трамбування виконується овальною частиною штовхача, що має меншу площу, ніж у штовхача. Остаточний третій ступінь трамбування виконується методом глибинного трамбування за допомогою голок на овальній частині штовхача 18. Голки на овальній частині штовхача 18 виконані різної висоти й створюють, крім пресування, додаткове глибинне й поверхневе трамбування для руйнування порожнин, а також усувають можливе утворення раковин у графіті, які утворюються через нерівномірність структури шарів графіту. Наявність ексцентриситету щодо осі штовхача 18 і привідного кулачка під час роботи механізму приводить до того, що штовхач 18 виконує складний зворотно-поступальний й обертовий рух. Цим забезпечується рівномірне об'ємне пресування (стиск) графітового порошку. Ці заходи дозволяють пресувати стрижні з порошкового графіту без використання зв'язувальних речовин, наявність яких погіршує якість вихідного продукту (чистоту нанотрубок). У пропонованому пристрої змінюючи діаметр голок на вилочці, можна створювати досить високі питомі тиски в графітовому порошку. Якщо необхідно зупинити роботу пристрою, то варто виключити привод 13 обертання кулачкового вала 12. Тоді електрод 5 припинить свій рух у напрямку до електрода 4, продовжуючи випаровуватися в електричній дузі. Після зменшення довжини електрода 5 на величину, недостатню для підтримки електричної дуги, вона мимовільно гасне. Після цього виключають електричне з'єднання електродів 4 й 5 із джерелом живлення дуги, виключають систему циркуляції інертного газу в камері 2 і систему циркуляції води в порожнині 3. При цьому в отворі камери, що пресує, 9 може залишитися частина електрода 5. Для наступного поновлення роботи пристрою необхідно виконати наступні операції. Відкривають кришки 17 і завантажують у бункер 15 графітову масу 16 у необхідній кількості. Герметично закривають кришки 17 і включають систему відкачки повітря з бункера 15, підставки 20 і з камери 2, які в цьому випадку ізольований один від одного частиною електрода 5, що залишилася в отворі камери 9 від попереднього робочого циклу. Включають систему подачі інертного газу в бункер 15, підставки 20 й у камеру 2. Включають систему подачі води в охолодну камеру 3 і привод обертання 13 кулачкового вала 12. Графітовий порошок 16 почне переміщатися штовхачем 18 по порожнині 11 у напрямку отвору в елементі 9, де вона зістикується із залишком, що перебуває в цьому отворі, старого електрода 5. Технічний результат від використання даного пристрою досягається тим, що є можливість отримання наночасток вуглецю безперервно без зупинення реактора, що підвищує його продуктивність. Крім того, пристрій дає можливість отримувати наночастки вуглецю високої хімічної чистоти завдяки використанню чистого графітового порошку, який не містить зв'язувальних речовин. ФОРМУЛА ВИНАХОДУ 1. Пристрій для отримання наночасток вуглецю електродуговим способом, який містить охолоджувану камеру із системою циркуляції інертного газу, із засобом уловлювання наночасток вуглецю, усередині камери розташовані два електроди, кожен електрод електрично з'єднаний з відповідним струмовводом і підключений ззовні камери до джерела живлення електричної дуги, перший з електродів містить графіт і розташований уздовж осі отвору в стінці охолоджувальної камери, виконаний з можливістю переміщення в напрямку другого електрода, з можливістю відновлювати свою первісну довжину завдяки бункеру з графітовим порошком, пресувальній камері та преса, який формує перший електрод, який відрізняється тим, що перший електрод сформований з чистого графітового порошку, який не містить зв'язувальних 4 UA 105616 C2 5 речовин, а прес оснащений голковим глибинним трамбувальним вузлом з кулачковим приводом. 2. Пристрій за п. 1, який відрізняється тим, що трамбувальний вузол виконаний у вигляді триступінчатого штовхача круглого перерізу, на вершині якого розташований елемент другого ступеня пресування овальної форми і меншого перерізу, а елемент третього ступеня пресування виконаний у формі набору голок різної висоти. 3. Пристрій за п. 1, який відрізняється тим, що кулачковий механізм приводу трамбувального вузла встановлений з ексцентриситетом до осі штовхача. 5 UA 105616 C2 6 UA 105616 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюVoronin Serhii Volodymyrovych, Suranov Oleksii Vladyslavovych

Автори російськоюВоронин Сергей Владимирович, Суранов Алексей Владиславович

МПК / Мітки

МПК: B82B 3/00, C01B 31/02

Мітки: наночасток, електродуговим, вуглецю, пристрій, отримання, способом

Код посилання

<a href="https://ua.patents.su/9-105616-pristrijj-dlya-otrimannya-nanochastok-vuglecyu-elektrodugovim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для отримання наночасток вуглецю електродуговим способом</a>

Попередній патент: Шашличниця

Наступний патент: 2е-(4′-аміл-1,1′-біфеніл)метиліденалобетулін та хірально-нематична рідкокристалічна суміш

Випадковий патент: Спосіб укриття низькоактивних радіаційних відходів