Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів

Номер патенту: 109115

Опубліковано: 27.07.2015

Автори: Маркіна Людмила Миколаївна, Рудюк Микола Васильович, Рижков Сергій Сергійович

Формула / Реферат

Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів, який містить бункер, установлений на корпусі шахти газогенератора, фурмений пояс, розташований навколо верхньої зони газифікації з фурмами та газовими форсунками, вмонтованими на трубопроводах, нижню зону газифікації з повітропроводом і камеру для золи, щілинний пояс видалення генераторного газу, який відрізняється тим, що газові форсунки розташовані між фурмами по периметру газогенератора, а всередині газогенератора форсунки з'єднані перфорованими газоходами, при цьому сумарний гідравлічний опір отворів фурм відноситься до сумарного опору газових форсунок і перфорованих газоходів як 10:1, кожна із форсунок вмонтована в окремому герметичному корпусі, розташованому всередині фурменого поясу, на бокових стінках герметичного корпусу з двох протилежних його сторін виконані бокові отвори, а всередині герметичного корпусу на стінках з отворами установлені засувки, кожна із яких оснащена аналогічними отворами, розташованими на одній осі з отворами на герметичному корпусі, крім того, кожна із засувок оснащена верхнім отвором, діаметр якого рівний діаметру фурми, і тягою, яка виходить на верхню поверхню фурменого поясу, на кожній тязі зверху фурменого поясу установлена пружина, яка зафіксована в стиснутому положенні траверсою, а посередині траверси, між тягами, вмонтований шток електромагніта.

Текст

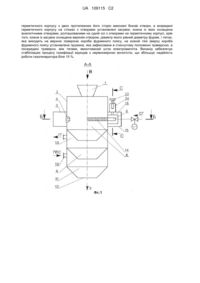

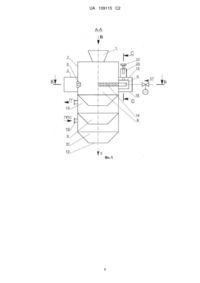

Реферат: Винахід належить до пристроїв газифікації вологих органічних відходів. Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів містить бункер, установлений на корпусі шахти газогенератора, фурмений пояс, розташований навколо верхньої зони газифікації з фурмами та газовими форсунками, вмонтованими на трубопроводах, нижню зону газифікації з повітропроводом і камеру для золи, щілинний пояс видалення генераторного газу. Газові форсунки розташовані між фурмами по периметру газогенератора, а всередині газогенератора форсунки з'єднані перфорованими газоходами, при цьому сумарний гідравлічний опір отворів фурм відноситься до сумарного опору газових форсунок і перфорованих газоходів як 10:1, кожна із форсунок вмонтована в окремому герметичному корпусі розташованому всередині фурменого поясу, на бокових стінках UA 109115 C2 (12) UA 109115 C2 герметичного корпусу з двох протилежних його сторін виконані бокові отвори, а всередині герметичного корпусу на стінках з отворами установлені засувки, кожна із яких оснащена аналогічними отворами, розташованими на одній осі з отворами на герметичному корпусі, крім того, кожна із засувок оснащена верхнім отвором, діаметр якого рівний діаметру фурми, і тягою, яка виходить на верхню поверхню короба фурменого поясу, на кожній тязі зверху короба фурменого поясу установлена пружина, яка зафіксована в стиснутому положенні траверсою, а посередині траверси, між тягами, вмонтований шток електромагніта. Винахід забезпечує стабілізацію процесу газифікації відходів з нерівномірною вологістю, що збільшує надійність роботи газогенератора біля 15 %. UA 109115 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до пристроїв, об'єднуючих зворотний та прямий процес газифікації вологих органічних відходів, і може бути використаний для утилізації харчових відходів по технології екопірогенезису, подрібненого торфу, низькокалорійного вугілля, відходів тваринницьких комплексів, мулів міських стічних вод та інших дрібних органічних відходів з високою вологістю і вироблення генераторного газу, придатного для живлення дизельної або газотурбінної електростанції. Відомо про "Газогенератор двозонний" (див.Коллеров Л.К. Газомоторные установки. Машгиз. Москва, Ленинград. 1951г, с 97-100), який включає бункер, установлений на корпусі шахти газогенератора, навколо якого розташований кожух, конденсаційну камеру з вихідною трубою, фурмений пояс в верхній зоні газифікації, повітропровід нижньої зони газифікації, щілинний пояс видалення генераторного газу, камеру для золи з зольною решіткою. Ознаки, які збігаються з істотними ознаками газогенератора, що заявляється: бункер установлений на корпусі шахти газогенератора навколо якого розташований фурмений пояс верхньої зони газифікації; повітропровід нижньої зони газифікації; щілинний пояс видалення генераторного газу; камера для золи. Причини, що перешкоджають одержанню необхідного технічного результату: відомий газогенератор не забезпечує надійну роботу при газифікації вологих харчових побутових відходів, в складі яких знаходяться шматки органічних відходів різної величини, з різною щільністю і високою вологістю, а також інші побутові органічні відходи, оскільки він не забезпечує рівномірне горіння їх по всій площині перерізу газогенератора. Відомо, що для забезпечення рівномірного горіння відходів їх додатково брикетують, але це призводить до додаткових енерговитрат, при цьому це також не гарантує рівномірного горіння даних відходів без прогарів, які призводять до зупинки процесу газифікації. Слід відзначити, що операція брикетування як з економічної точки зору, так із технічної не доцільна. Крім цього, дуже важко підпалити вологі відходи всередині відомого газогенератора, при його запуску, для цього необхідно кожен раз перезаряджати газогенератор, спочатку заповнюючи його легкозаймистими матеріалами, які підпалюють, а тільки потім подають вологі відходи і виводять газогенератор на робочий режим, що суттєво знижує функціональні можливості відомої конструкції газогенератора. Таким чином, відома конструкція газогенератора не може забезпечити надійну роботу газогенератора при газифікації вологих харчових побутових відходів. Найбільш близькою за технічною суттю до заявленої установки є "Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів" (див. патент України № 96091 МПК (2011) C10J 3/20, F23B 99/00 опубл. 26.09.2011, Бюл. №18, 2011р.), який містить бункер, корпус шахти газогенератора, навколо якого розташований кожух, конденсаційну камеру з вихідною трубою, фурмений пояс верхньої зони газифікації, повітропровід нижньої зони газифікації, щілинний пояс видалення генераторного газу, камеру для золи з зольною решіткою. По осі корпусу встановлений пристрій стабілізації процесу газифікації у вигляді трубчастого валу-газоходу привода обертової крильчатки, розташованої над фурменим поясом верхньої зони газифікації, кожне крило в розрізі виконано в двох площинах, передня площина розташована під гострим кутом до горизонту, а задня виконана горизонтальною. По всій довжині кожного крила, під передньою площиною, установлений трубопровід, на якому вмонтовані ряд газових форсунок з електричним підпалом, трубопровід кожного крила з'єднаний з трубчастим валом - газоходом, щілинний пояс розташований в середині кожуха, в верхній частині якого, установлений патрубок видалення генераторного газу, а повітропровід нижньої зони розташований між кожухом і корпусом шахти газогенератора, при цьому вихідна труба конденсаційної камери вмонтована по центру повітропроводу нижньої зони, утворюючи ежекторний насос пароповітряної суміші, а зольна решітка виконана у вигляді конуса. Крильчатка оснащена, наприклад, чотирма пустотілими крилами серповидної форми, випуклі частини яких направлені в сторону обертання. Повітропровід нижньої зони розташований по спіралі, і знаходиться в тепловому контакті з вихідним генераторним газом. Ознаки, які збігаються з істотними ознаками двозонного газогенератора вологих органічних відходів, що заявляється: бункер який установлений на корпусі шахти газогенератора; фурмений пояс розташований навколо верхньої зони газифікації з фурмами і газовими форсунками, вмонтованими на трубопроводах, з електричним підпалом; нижня зона газифікації з повітропроводом і камерою для золи; щілинний пояс видалення генераторного газу. 1 UA 109115 C2 5 10 15 20 25 30 35 40 45 50 55 Причини, що перешкоджають одержанню необхідного технічного результату: відомий газогенератор двозонний не забезпечує надійну роботу при газифікації вологих органічних відходів з наступних причин: по-перше, суміщення вала обертової крильчатки з газоходом і вмонтованими в ньому високовольтними проводами електричного підпалу газових форсунок сама по собі конструктивно представляє дуже складну і не надійну конструкцію, а, крім того, вона піддається дії високої температури, яка досягає 1000-1200 °C, що також різко знижує працездатність даного вузла; по-друге, процес газифікації повинен проходити в режимі горіння відходів при недостачі повітря, а оскільки відома конструкція пристрою стабілізації процесу газифікації передбачає постійну подачу газоповітряної суміші на газові форсунки, то постійне горіння даної суміші збільшує кількість утвореного газу СО 2, який не горючий, а надлишкова кількість його різко зменшує теплотворну здатність генераторного газу; по-третє, відома конструкція пристрою настроюється на стабільну вологість відходів, в тому числі і збільшену вологість, а в процесі безперервної роботи газогенератора, не виключено, локальне попадання в зону газифікації відходів з різко збільшеною вологістю в порівнянні з вологістю, на яку настроєний пристрій стабілізації, при цьому буде спостерігатися різке зниження температури в зоні, наприклад, (до 800 °C), що може призвести до повної зупинки процесу газифікації. В даному випадку необхідно терміново підняти температуру в зоні газифікації до робочої (1200-1300 °C), а дана конструкція пристрою стабілізації процесу газифікації не передбачає зміну заданого режиму; по-четверте, в процесі газифікації постійно змінюються умови горіння відходів, що приводить до зміни як температури, так і складу газів в зоні газифікації, а при постійній подачі в пристрій стабілізації горючої газоповітряної суміші її стехіометрія може зміститися в ту чи іншу сторону, що призведе до згасання факелу, при цьому в зоні газифікації може утворитися вибухова концентрація горючого газу, що може призвести до вибуху. Таким чином, відомий пристрій стабілізації газогенератора не може забезпечити надійну роботу газогенератора при газифікації вологих органічних відходів, в тому числі і харчових побутових відходів. В основу даного винаходу поставлено задачу удосконалити конструкцію газогенератора з пристроєм стабілізації процесу газифікації вологих органічних відходів, торфу, відходів тваринницьких комплексів, мулів міських стічних вод та інших органічних відходів з високою вологістю шляхом введення нових конструктивних елементів, які забезпечують надійний перерозподіл потоків повітря між фурмами і газовими форсунками в режимі запуску газогенератора і в режимі стабілізації його роботи при оптимальному процесі газифікації. При аварійному зниженні температури в зоні газифікації, пристрій забезпечує стабілізацію процесу газифікації, за рахунок того, що більший об'єм повітря подається в газові форсунки, що в свою чергу забезпечує утворення необхідної стехіометричної суміші горючого газу і повітря. Оптимальна суміш газу і повітря спалюється в газових форсунках, а кількість повітря, яке подається в фурми автоматично, знижується на величину, пропорційну площі перерізу отвору фурм зони газифікації і площі перерізу отвору кожної газової форсунки, яке відкривається в процесі спрацьовування пристрою стабілізації, що дозволить забезпечити надійний і стабільний процес газифікації як в верхній, так і в нижній зонах. Суть винаходу, який заявляється, полягає в тому, що в газогенераторі з пристроєм стабілізації процесу газифікації вологих органічних відходів, який містить бункер установлений на корпусі шахти газогенератора, фурмений пояс розташований навколо верхньої зони газифікації з фурмами та газовими форсунками, вмонтованими на трубопроводах, нижню зону газифікації з повітропроводом і камеру для золи, щілинний пояс видалення генераторного газу, згідно з пропозицією, газові форсунки розташовані між фурмами по периметру газогенератора, а всередині газогенератора форсунки з'єднані перфорованими газоходами, при цьому сумарний гідравлічний опір отворів фурм відноситься до сумарного опору газових форсунок і перфорованих газоходів як (10: 1), кожна із форсунок вмонтована в окремому герметичному корпусі, розташованому всередині фурменого поясу, на бокових стінках герметичного корпусу з двох протилежних його сторін виконані бокові отвори, а всередині герметичного корпусу на стінках з отворами установлені засувки, кожна із яких оснащена аналогічними отворами, розташованими на одній осі з отворами на герметичному корпусі, крім того, кожна із засувок оснащена верхнім отвором, діаметр якого рівний діаметру фурми, і тягою, яка виходить на верхню поверхню короба фурменого поясу, на кожній тязі зверху короба фурменого поясу установлена пружина, яка зафіксована в стиснутому положенні траверсою, а посередині траверси, між тягами, вмонтований шток електромагніта. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками запропонованого газогенератора з пристроєм стабілізації 2 UA 109115 C2 5 10 15 20 25 30 35 40 45 50 55 60 процесу газифікації вологих органічних відходів та досягнутим технічним результатом, слід зазначити наступне: ознаки: «…газові форсунки розташовані між фурмами по периметру газогенератора, а всередині газогенератора форсунки з'єднані перфорованими газоходами, при цьому сумарний гідравлічний опір отворів фурм відноситься до сумарного опору газових форсунок і перфорованих газоходів як (10:1)…» у сукупності є новими, які дозволяють: по-перше, полум'я утворене спалюванням горючого газу в форсунках має температуру (1100-1250) °С, при періодичному створенні факела в зоні газифікації, в момент зниження температури нижче оптимальної, забезпечує підняття температури до оптимальної; по-друге, перфоровані газоходи забезпечують рівномірне розподілення факела від кожної форсунки по всій площі перерізу газогенератора; по-третє, в режимі знижених температур до критичного рівня, отвори газових форсунок відкриті, при цьому величина об'єму повітря, яке надходить в газові форсунки в 10 раз більша, ніж об'єм повітря, яке проходить через фурми, це забезпечує створення стехіометричної суміші горючого газу і кисню, який знаходиться в повітрі, при цій умові проходить повне окислення горючого газу з мінімальними викидами шкідливих речовин з димовими газами. Утворення стехіометричної суміші газу при її спалюванні виключає утворення вибухонебезпечної ситуації всередині газогенератора. ознаки: «…кожна із форсунок вмонтована в окремому герметичному корпусі, розташованому всередині фурменого поясу, на бокових стінках герметичного корпусу з двох протилежних його сторін виконані бокові отвори, а всередині герметичного корпусу на стінках з отворами установлені засувки, кожна із яких оснащена аналогічними отворами, розташованими на одній осі з отворами на герметичному корпусі, крім того, кожна із засувок оснащена верхнім отвором, діаметр якого рівний діаметру фурми…» у сукупності є новими, які дозволяють забезпечити перерозподіл потоків повітря в режимі запуску газогенератора і в аварійному режимі, коли температура в зоні газифікації нижча критичної, при цьому бокові отвори в корпусі відкриті, що забезпечує потрапляння повітря, в газові форсунки в 10 раз більше, ніж об'єм повітря, яке проходить через фурми. А в робочому режимі, коли температура в зоні газифікації збільшиться до оптимальної, бокові отвори в корпусі закриваються засувками і подача газу в газові форсунки перекривається, форсунки перестають працювати. При цьому повітря, яке надходить в верхню зону газифікації, проходить тільки через отвори фурм і верхні отвори на засувках, в даному режимі перфоровані газоходи виконують функцію повітропроводів, забезпечуючи рівномірний розподіл повітря в зоні газифікації по всій площі поперечного перерізу газогенератора. ознаки: «…засувка оснащена тягою, яка виходить на верхню поверхню короба фурменого поясу, на кожній тязі зверху короба фурменого поясу установлена пружина, яка зафіксована в стиснутому положенні траверсою, а посередині траверси, між тягами, вмонтований шток електромагніта.» у сукупності є новими, які дозволяють за рахунок тяг і пружин забезпечити постійне положення відкритих отворів в корпусі і подання необхідного об'єму повітря в форсунки з утворенням стехіометричної суміші, необхідної для надійного горіння горючого газу в форсунках. А при переході в робочий режим спрацьовує електромагніт і перекриває указані отвори для повітря і відповідно спеціальними кранами з електроприводом перекривається доступ горючого газу в форсунки. Таким чином, сукупність істотних ознак вносять суттєві відмінності в запропоновану конструкцію газогенератора з пристроєм стабілізації процесу газифікації вологих органічних відходів, які забезпечують одержання надійного ефекту стабілізації процесу газифікації вологих органічних відходів, що повністю виключає ефект вибуху при подачі горючого газу в газогенератор, що дозволяє збільшити надійність газогенератора до 15 % і в екологічно безпечному режимі забезпечити надійну газифікацію харчових відходів, торфу, відходів тваринницьких комплексів, мулів міських стічних вод та інших органічних відходів з високою вологістю. Нові ознаки відповідають критерію "винахідницький рівень", оскільки є неочевидними, і в такій сукупності (або окремо) не зустрічалися в доступних авторам літературних і патентних джерелах. Суть винаходу пояснюється кресленнями: на Фіг. 1 Повздовжній переріз (А-А) газогенератора двозонного; на Фіг. 2 Поперечний переріз (Б-Б) газогенератора двозонного в районі розташування фурм, форсунок і газоходів; на Фіг. 3 Поперечний переріз (С-С) пристрою стабілізації процесу газифікації за рахунок перерозподілу потоків повітря між фурмами і газовими форсунками. Стрілками позначені потоки: В - відходи; П - повітря; ППС - пароповітряна суміш; ГГ генераторний газ; СГ - горючий газ; 3 -зола. 3 UA 109115 C2 5 10 15 20 25 30 35 40 45 50 55 60 Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів, (Фіг. 1, 2, 3), який містить бункер 1 для відходів (В), установлений на корпусі 2 шахти газогенератора, фурмений пояс 3, розташований навколо верхньої зони 4 газифікації з фурмами 5 та газовими форсунками 6, вмонтованими на трубопроводах 7. Фурмений пояс 3 оснащений патрубком 8 для вводу повітря (П) під тиском (Фіг. 2). Нижня зона 9 газифікації з повітропроводом 10 для вводу пароповітряної суміші (ППС) оснащена камерою для золи 11 з отвором 12 видалення золи (Фіг. 1). В корпусі 2 розташований щілинний пояс 13 для видалення генераторного газу (ГГ). Газові форсунки 6 (Фіг. 2) розташовані між фурмами 5 по периметру корпуса 2 шахти газогенератора, а форсунки 6 всередині корпусу 2 газогенератора з'єднані перфорованими газоходами 14, при цьому сумарний гідравлічний опір отворів фурм 5 відноситься до сумарного опору газових форсунок 6 і перфорованих газоходів 14 як (10: 1), кожна із форсунок 6 вмонтована в окремому герметичному корпусі 15, (Фіг. 3) розташованому всередині фурменого поясу 3, на бокових стінках герметичного корпусу 15 з двох протилежних його сторін виконані бокові отвори 16, а всередині герметичного корпусу 15 на стінках з отворами 16 установлені засувки 17, кожна із яких оснащена аналогічними отворами 18, розташованими на одній осі з отворами 16 на герметичному корпусі 15. Крім того, кожна із засувок 17 оснащена верхнім отвором 19, діаметр якого рівний діаметру фурми 5, і тягою 20, яка виходить на верхню поверхню короба фурменого поясу 3, на кожній тязі 20 зверху короба фурменого поясу 3 установлена пружина 21, яка зафіксована в стиснутому положенні траверсою 22, а посередині траверси 22, між тягами 20, вмонтований шток 23 електромагніта 24. Горючий газ, який подається на газову форсунку 6, перекривається вентилем 25, який має електричний привід. Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів працює наступним чином: Відібрані вологі харчові відходи (В) з домішками різних органічних відходів, які можуть знаходитись в складі твердих побутових відходів, загружаються в приймальний1 бункер 1, далі вони потрапляють в корпус 2 шахти газогенератора і заповнюють його. В вихідному положенні, коли температура в верхній зоні 4 газифікації, наприклад, менше 900 °C, що нижче оптимальної для газифікації, наприклад 1100 °C, електромагніт 24 відключений від напруги і за рахунок того, що пружини 21 попередньо стиснуті фіксованою на штоках 20 траверсою 22, то засувки 17 знаходяться в верхньому положенні. При цьому отвори 16 на герметичному корпусі 15 співпадають з отворами 18 на засувці 17 (Фіг 3), що забезпечує перерозподіл потоків повітря (П), яке надходить у фурмений пояс 3 через патрубок 8 для вводу повітря під тиском, в режимі запуску газогенератора, або в аварійному режимі, коли температура в зоні газифікації нижча критичної 900 °C, при цьому об'єм повітря яке потрапляє в газові форсунки 6 в 10 раз більше, ніж об'єм повітря, яке проходить через фурми 5. Це забезпечує створення стехіометричної суміші горючого газу (СГ) і кисню, який надходить з повітрям, при цій умові проходить повне окислення горючого газу (СГ), який надходить в форсунки 6 через трубопроводи 7 з утворенням стабільного факела (на кресленні не показаний). При цьому температура димових труб 14, в які входить факел, досягає (1100-1250) °С, при даній температурі відходи (В) загоряються і в об'ємі відходів утворюється вогневий прошарок з високою температурою 1100 °C по всьому поперечному перерізу газогенератора в верхній зоні 4 газифікації. Коли оптимальна температура в верхній зоні 4 газифікації стабілізується, спрацьовує електромагніт 24 і електричний привід крана 25, при цьому перекривається подача горючого газу (СГ) в форсунки 6 (схема управління електромагнітом 24 і краном 25 на кресленні не показана). При спрацьовуванні електромагніта 24 шток 23 втягується, при цьому траверсою 22, яка зафіксована на тягах 20, пружини 21 стискаються і засувки 17 опускаються, перекриваючи бокові отвори 16, а отвори 19 переміщаються і становляться напроти бокових отворів 16. Газогенератор переходить в робочий режим, при цьому бокові отвори 16 в герметичному корпусі 15 закриті засувками 17 і газові форсунки 6 не працюють. В верхню зону 4 газифікації надходить зменшений об'єм повітря, який проходить тільки через отвори фурм 5 і верхні отвори 19 на засувках, при цьому перфоровані газоходи 14 виконують функцію рівномірного розподілу повітря по всій площі поперечного перерізу газогенератора в верхній зоні 4 газифікації. Утворений генераторний газ виходить із газогенератора через щілинний пояс 13, а гаряча зола опускається і надходить в нижню зону 9 газифікації, при цьому через повітропровід 10 в зону 9 подається пароповітряна суміш (ППС), яка взаємодіє з гарячою золою і утворюється горючий газ, який змішується з генераторним газом і їх суміш виходить із газогенератора через щілинний пояс 13. Відпрацьована зола далі надходить в камеру 11 і через отвір 12 видаляється із газогенератора. При попаданні в зону газифікації особливо вологих відходів, температура в верхній зоні 4 може понизитись до нижнього рівня, наприклад до 900 °C, тоді процес стабілізації повторюється, як і в режимі запуску холодного газогенератора. 4 UA 109115 C2 5 Запропонована конструкція газогенератора з пристроєм стабілізації процесу газифікації вологих органічних відходів дозволить виключити утворення вибухонебезпечної суміші газів всередині газогенератора і забезпечити надійну стабілізацію процесу газифікації відходів з нерівномірною вологістю, наприклад, таких як харчові відходи, торф, відходи тваринницьких комплексів, мулів міських стічних вод та інших органічних відходів, які характеризуються високою і нерівномірною вологістю що збільшує надійність роботи газогенератора біля 15 %. ФОРМУЛА ВИНАХОДУ 10 15 20 25 Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів, який містить бункер, установлений на корпусі шахти газогенератора, фурмений пояс, розташований навколо верхньої зони газифікації з фурмами та газовими форсунками, вмонтованими на трубопроводах, нижню зону газифікації з повітропроводом і камеру для золи, щілинний пояс видалення генераторного газу, який відрізняється тим, що газові форсунки розташовані між фурмами по периметру газогенератора, а всередині газогенератора форсунки з'єднані перфорованими газоходами, при цьому сумарний гідравлічний опір отворів фурм відноситься до сумарного опору газових форсунок і перфорованих газоходів як 10:1, кожна із форсунок вмонтована в окремому герметичному корпусі, розташованому всередині фурменого поясу, на бокових стінках герметичного корпусу з двох протилежних його сторін виконані бокові отвори, а всередині герметичного корпусу на стінках з отворами установлені засувки, кожна із яких оснащена аналогічними отворами, розташованими на одній осі з отворами на герметичному корпусі, крім того, кожна із засувок оснащена верхнім отвором, діаметр якого рівний діаметру фурми, і тягою, яка виходить на верхню поверхню фурменого поясу, на кожній тязі зверху фурменого поясу установлена пружина, яка зафіксована в стиснутому положенні траверсою, а посередині траверси, між тягами, вмонтований шток електромагніта. 5 UA 109115 C2 6 UA 109115 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Sehiiovych, Rudiuk Mykola Vasyliovych

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: F23B 40/00, C10J 3/20, F23G 5/24, F23B 99/00

Мітки: вологих, пристроєм, газифікації, відходів, органічних, газогенератор, стабілізації, процесу

Код посилання

<a href="https://ua.patents.su/9-109115-gazogenerator-z-pristroehm-stabilizaci-procesu-gazifikaci-vologikh-organichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Газогенератор з пристроєм стабілізації процесу газифікації вологих органічних відходів</a>

Попередній патент: Мініатюрний розмикач ланцюга

Наступний патент: Порошок для приготування підкисленого молочного напою та спосіб його одержання