Спосіб одержання синтетичного газу

Номер патенту: 110840

Опубліковано: 25.02.2016

Автори: Коліос Грігоріос, Клінглер Дірк, Хормут Вольфганг Алоіс, Геке Фолькер, Гуцманн Маркус, Боде Андреас, Керн Маттіас, Шнайдер Крістіан, Маххаммер Отто, Масс Ханс-Юрген

Формула / Реферат

1. Спосіб одержання синтетичного газу, за яким метан і вуглекислий газ вводять в реакційну камеру і в шарі вуглецевмісного твердого матеріалу перетворюють у водень і оксид вуглецю, який відрізняється тим, що шар вуглецевмісного твердого матеріалу спрямовують через реакційну камеру як рухомий шар, причому синтетичний газ, який утворюють в реакційній камері, протитечією підводять до рухомого шару і там охолоджують в прямому теплообміні з вуглецевмісним твердим матеріалом.

2. Спосіб за п. 1, який відрізняється тим, що метан і вуглекислий газ перетворюють при температурах між 800 і 1600 °С, особливо переважно – при температурах між 900 і 1400 °С.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як вуглецевмісний твердий матеріал застосовують вуглецевмісний гранулят, який містить щонайменше 80 мас. % вуглецю і має зернистість від 0,1 до 100 мм.

4. Спосіб за п. 1 або 2, який відрізняється тим, що співвідношення кисень/вуглець в газоподібних реагентах цілеспрямовано встановлюють таким чином, що вуглець утворюють в реакційній камері або відділяють від вуглецевмісного твердого матеріалу.

5. Спосіб за п. 1 або 2, який відрізняється тим, що щонайменше частину теплової енергії, яка потрібна для виробництва синтетичного газу, виробляють в реакційній камері і/або подають в реакційну камеру через гарячий газ.

6. Спосіб за п. 1 або 2, який відрізняється тим, що вуглецевмісний твердий матеріал безперервно спрямовують через реакційну камеру як рухомий шар.

7. Спосіб за п. 1 або 2, який відрізняється тим, що синтетичний газ, який утворюється в реакційній камері, охолоджують при циркуляції в вуглецевмісному грануляті.

8. Спосіб за п. 1 або 2, який відрізняється тим, що синтетичний газ, який утворюється в реакційній камері, охолоджують в тепловій трубі.

9. Спосіб за п. 1 або 2, який відрізняється тим, що як вуглецевмісний твердий матеріал застосовують гранулят з низькосортного коксу коксохімічних виробництв і/або коксовий дрібняк на базі високопористого бурого або кам'яного вугілля, і/або кокс з біомаси.

10. Спосіб за п. 3, який відрізняється тим, що частину вуглецевмісного гранулята, який відводять з реакційної камери, знову повертають в реакційну камеру.

11. Спосіб за п. 1 або 2, який відрізняється тим, що природний газ і/або коксовий газ, і/або конвертерний газ, і/або колошниковий газ із вагранок або доменних печей вводять в реакційну камеру щонайменше в одному місці, і перетворюють в синтетичний газ.

12. Спосіб за п. 1 або 2, який відрізняється тим, що газ, який застосовують в способі, пропускають через коксовий шар для очищення від небажаних речовин.

13. Спосіб за п. 1 або 2, який відрізняється тим, що спосіб здійснюють безперервно.

Текст

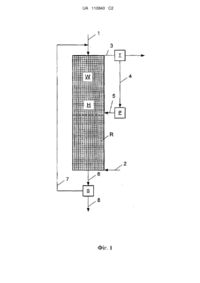

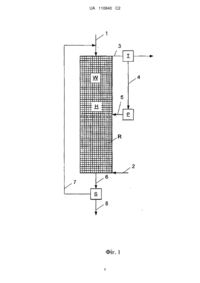

Реферат: Спосіб одержання синтетичного газу (3), за яким метан і вуглекислий газ (2) вводять в реакційну камеру (R) і в присутності твердого матеріалу (W) перетворюють у водень і оксид вуглецю при підвищених температурах. Метан і вуглекислий газ спрямовують через вуглецевмісний гранулят (W) і при цьому перетворюють у високотемпературній зоні (Н). UA 110840 C2 (12) UA 110840 C2 UA 110840 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу одержання синтетичного газу, за яким метан і вуглекислий газ вводяться в реакційну камеру і в присутності твердого матеріалу перетворюються у водень і оксид вуглецю. Під синтетичним газом розуміється суміш, яка складається з водню і оксиду вуглецю, яка у відповідній кількості може застосовуватися в технологічних процесах як базовий хімікат. Синтетичний газ являє собою ідеальну проміжну ланку в існуючих нафтохімічних способах виробництва, наприклад, метанолу, диметилового ефіру або продуктів, що одержуються по Фішеру-Тропшу. Подібні способи відомі, наприклад, з патентних заявок US2009203519 і US2011089378. Обидві заявки описують способи, в яких метан і вуглекислий газ проходять через каталізатор і при цьому перетворюються за допомогою сухого риформінгу. Завдяки рівновазі Будуара, а також за рахунок термічного розкладання з метану утворюється вуглець, який, серед іншого, осаджується на каталізаторі і отруює його. Для подолання цих проблем US2009203519 пропонує використовувати залізовмісний осаджувальний каталізатор, на якому відкладається вуглець, що утворився. Однак поглинаюча здатність осаджувального каталізатора обмежена, так що періодично повинна проводитися регенерація каталізатора, наприклад, за допомогою флюїдизації. US2009203519 не розкриває жодного технічного рішення, що стосується підведення тепла для інтенсивно ендотермічної реакції риформінгу. US2011089378 описує підготовку таких каталізаторів, як, наприклад, BaCO 3-Ba2TiO4 (1:1)/NiO (каталізатор А), Sr2TiO4/NiO (каталізатор В), BaCO3-BaAl2O4 (2:1)/NiO, а також їх застосування в сухому риформінгу метану. Каталізатор, стійкий до коксування протягом періоду часу, що перевищує щонайменше вісім годин, принципово необхідний для реалізації безперервного режиму роботи. Однак вадою даного технічного рішення є пов'язані з ним високі витрати на каталізатори. Існуючий рівень техніки внаслідок описаних вад досі не дозволяв в промислових масштабах проводити синтетичний газ шляхом перетворення метану і вуглекислого газу. Задачею даного винаходу є створення способу одержання синтетичного газу з використанням едукційних метану і вуглекислого газу. Додатковою задачею винаходу є створення потоку газоподібного продукту, який в основному позбавлений домішки твердих частинок. Наступною задачею винаходу є забезпечення безперервного технологічного режиму одержання синтетичного газу, при якому не потрібна регенерація каталізатора. Згідно з винаходом, рішення даної задачі досягається за рахунок перетворення метану і вуглекислого газу в присутності вуглецевмісного твердого матеріалу. Перетворення едукційних метану і вуглекислого газу переважно відбувається при температурах між 800 і 1600 °C, особливо переважно - при температурах між 900 і 1400 °C. Згідно з винаходом, як вуглецевмісний твердий матеріал переважно застосовується вуглецевмісний гранулят. Під вуглецевмісним гранулятом в даному винаході розуміється матеріал, що складається переважно з твердих частинок, які містять частку вуглецю щонайменше 50 мас. %, переважно ж щонайменше 80 мас. %, особливо переважно щонайменше 90 мас. %. Вуглецевмісний гранулят переважно має зернистість (тобто еквівалентний діаметр частинок, який досягається просіюванням при певному розмірі комірки) від 0,5 до 100 мм, переважно від 1 до 80 мм. Вуглецевмісний гранулят складається переважно зі сферичних частинок. Спосіб згідно з даним винаходом допускає застосування множини різних вуглецевмісних гранулятів. Подібний гранулят може складатися, наприклад, з вугілля, коксу, коксового дрібняка і/або їх сумішей. Коксовий дрібняк має, як правило, зернистість менше 20 мм. Вуглецевмісний гранулят може додатково містити метал, оксид металу і/або кераміку кількістю від 0 до 15 мас. % від загальної маси грануляту, переважно від 0 до 5 мас. %. Особливо переважним є застосування гранулятів, які містять коксовий дрібняк і/або низькосортний кокс (тобто непридатний для прямого використання в процесі плавлення), кокс коксохімічних виробництв на основі бурого або кам'яного вугілля і/або кокс, одержаний з біомаси. Маса вуглецевмісного твердого матеріалу, що застосовується переважно становить від 1 до 3 (переважно від 1,8 до 2,5) мас. синтетичного газу, що виробляється. Вуглець, що утворюється в ході реакції згідно з винаходом, відкладається переважно на вуглецевмісному твердому матеріалі, зокрема, на вуглецевмісному грануляті. Маса вуглецю, що відкладається, становить щонайменше 90 мас. % від загальної маси вуглецю, що утворився, переважно ж становить щонайменше 95 мас. %. 1 UA 110840 C2 5 10 15 20 25 30 35 40 45 50 55 Потік газоподібного продукту переважно містить твердої речовини менше ніж 10 мг твердої речовини на 1 г газу, переважно менше ніж 5 мг твердої речовини на 1 г газу, особливо переважно менше ніж 1 мг твердої речовини на 1 г газу. При здійсненні способу згідно з винаходом виникаючий вуглець не являє собою проблеми, оскільки він в основному відкладається на вуглецевмісному твердому матеріалі і змінює тільки величину, структуру і твердість останнього. Зокрема, вуглецевмісний гранулят відфільтровує вуглець з газової фази, так що утворений синтетичний газ, може бути виведений з реакційної камери, будучи в значній мірі вільним від вуглецевих частинок. Варіант реалізації способу згідно з винаходом використовує механізм осадження вуглецю, при якому суміш газоподібних реагентів (в суміші співвідношення атомарного вуглеводу і кисню С/О>1) вводиться в реакційну камеру, так що нарівні з синтетичним газом цілеспрямовано виходить вуглець, який осаджується на вуглецевмісному твердому матеріалі. З іншого боку, вуглець може бути відділений від твердого матеріалу, якщо співвідношення вуглецю і кисню С/О

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production of synthesis gas

Автори англійськоюMass, Hans-Juergen, Goeke, Volker, Machhammer, Otto, Guzmann, Marcus, Schneider, Christian, Hormuth, Wolfgang Alois, Bode, Andreas, Klingler, Dirk, Kern, Matthias, Kolios, Grigorios

Автори російськоюМасс Ханс-Юрген, Геке Фолькер, Маххаммер Отто, Гуцманн Маркус, Шнайдер Кристиан, Хормут Вольфганг Алоис, Боде Андреас, Клинглер Дирк, Керн Маттиас, Колиос Григориос

МПК / Мітки

МПК: C01B 31/02, C01B 3/34

Мітки: спосіб, синтетичного, одержання, газу

Код посилання

<a href="https://ua.patents.su/9-110840-sposib-oderzhannya-sintetichnogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання синтетичного газу</a>

Попередній патент: Гранули спученого перліту з покриттям, спосіб їх виготовлення і способи виготовлення бетону й виробів з них

Наступний патент: Сполуки та композиції як інгібітори с-kіт кінази

Випадковий патент: Спосіб та апарат для переробки шламів