Гранули спученого перліту з покриттям, спосіб їх виготовлення і способи виготовлення бетону й виробів з них

Формула / Реферат

1. Гранули спученого перліту з покриттям, що містить полімер, які відрізняються тим, що покриття являє собою вапняну оболонку, просочену поліізоціанатною композицією.

2. Гранули за п. 1, які відрізняються тим, що в них оболонка неотверділа.

3. Гранули за п. 1, які відрізняються тим, що в них оболонка отверділа.

4. Спосіб виготовлення гранул спученого перліту з покриттям, що включає нанесення на гранули спученого перліту полімерного покриття, який відрізняється тим, що перед нанесенням полімерного покриття на гранули спученого перліту напилюють дисперсію гідроксиду кальцію для утворення на них шару з гідроксиду кальцію і як полімер напилюють на них поліізоціанатну композицію для одержання просоченої поліізоціанатною композицією вапняної оболонки.

5. Спосіб за п. 4, який відрізняється тим, що використовують поліізоціанатну композицію на основі метилендифенілдіізоціанату (МДІ), суміші 100 м. ч. МДІ й 70 м. ч. олігоефіракрилату, суміші 100 м. ч. МДІ й 70 м. ч. касторового масла, продукту взаємодії 2М дифенілметандіізоціанату й 1М поліпропіленгліколю з М 2000, продукту взаємодії 2М толуїлендіізоціанату 80/20 і 1М поліпропіленгліколю з М 1000, гексаметилендіізоціанату, тримера гексаметилендіізоціанату.

6. Спосіб за п. 4, який відрізняється тим, що нанесення покриття здійснюють на гранули спученого перліту, що перебувають у звішеному стані.

7. Спосіб за п. 4, який відрізняється тим, що кількість дисперсії гідроксиду кальцію, що наноситься, становить 0,01-500 % від маси перліту.

8. Спосіб за п. 4 або 7, який відрізняється тим, що кількість поліізоціанатної композиції, що наноситься, становить 0,1-10 % від маси нанесеної дисперсії гідроксиду кальцію.

9. Спосіб виготовлення бетону із гранул спученого перліту з покриттям шляхом перемішування гранул з покриттям з мінеральним в'яжучим, який відрізняється тим, що використовують гранули за п. 1 або 3.

10. Спосіб виготовлення виробів із гранул спученого перліту з покриттям шляхом ущільнення гранул з покриттям у формах, який відрізняється тим, що використовують гранули за п. 1 або 2.

11. Спосіб за п. 10, який відрізняється тим, що після ущільнення гранул у формі на поверхню отриманого виробу наносять тонкий шар гіпсового в'яжучого.

Текст

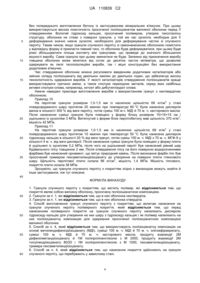

Реферат: Винахід належить до будівельної галузі і стосується гранул спученого перліту з покриттям, що містить полімер, покриття являє собою вапняну оболонку, просочену поліізоціанатною композицією. Винахід також стосується способу виготовлення гранул спученого перліту з покриттям, що включає нанесення на гранули спученого перліту полімерного покриття, перед нанесенням полімерного покриття на гранули напилюють дисперсію гідроксиду кальцію для утворення на них шару з гідроксиду кальцію, як полімер напиляють на них поліізоціанатну композицію для одержання просоченої поліізоціанатною композицією вапняної оболонки. Із гранул спученого перліту з покриттям виготовляють бетон і вироби у вигляді блоків, плит і панелей. Застосування винаходу забезпечує високу міцність і гідрофобність гранул без помітного збільшення їх маси й одночасно високу адгезію гранул як однієї з одною, так і з мінеральними в'яжучими. UA 110839 C2 (12) UA 110839 C2 UA 110839 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до будівельної галузі, а саме обробки неорганічних матеріалів, зокрема спученого перліту, для посилення його властивостей як заповнювача у будівельних розчинах, бетоні, штучних каменях. Спучений перліт має високі теплоізоляційні властивості. Так, якщо коефіцієнт теплопровідності мінеральної вати рівний 0,035-0,051 Вт/мК, у спученого перліту він 0,043-0,093 Вт/мК. Спучений перліт екологічно безпечний, не горить, стійкий до мікроорганізмів і грибків, має порівняно низьку вартість. Спучений перліт застосовується, зокрема, для виготовлення легких бетонів. Так, у патенті RU 2399598 розкрита суміш для виготовлення легкого бетону, яка містить, мас. ч.: 40-50 композиційне гідравлічне в'яжуче - перліто-вапняно-гіпсову суміш складу, мас. ч.: перліт 2 спучений з питомою поверхнею – Sпит=55007500 см /г, розмір часток 10-20 мкм 70-80, вапно = 2 негашене Sпит 35004500 см /г, розмір часток 30-60 мкм 18-26, гіпс напівводний Sпит=35004500 2/ см г, розмір часток 30-60 мкм 2-6, 40-60 - заповнювач - щебінь перлітовий спучений. До недоліку спученого перліту належить його порівняно низька міцність, а також гідрофільність і наявність наскрізних пор, що приводить до його швидкого намокання при контакті з водою. Крім того, виготовлення легких бетонів передбачає попереднє замочування перлітових зерен, а після отвердження бетону - його висушування, що приводить до різкого збільшення вартості легких бетонів. Тому для виготовлення виробів на основі спученого перліту, таких як блоки, плити, панелі, а також для засипної ізоляції й інших цілей часто використовують спучений перліт з різного роду покриттями. Застосовується нанесення на поверхню гранул спученого перліту цементної або цементногіпсової дисперсії. Така обробка перліту збільшує його вагу й підвищує теплопровідність. Крім того, вона повністю не виключає можливість дифузії води в об'єм перлітових зерен. У способі, розкритому в патенті US 4,183,980, спучений перліт покривають полісилоксаном, покриття висушують зміцнюють нагріванням для утворення стійкого до стирання, непористого заповнювача. Засипний ізоляційний матеріал, розкритий у патенті US 4,212,755, складається із часток спученого перліту, що містять подвійне покриття: перше покриття з асфальту складає 0,5-5 мас. % матеріалу, і друге покриття зі злегка липкого полімеру, що складає 1,0-30 мас. % матеріалу. У патенті US 4,231,884 описана водостійка композиція, застосовувана для теплоізоляції підземних конструкцій. Вона містить суміш спученого перліту, покритого кремнійорганічною сполукою або асфальтом, і часток тальку, глини, серициту, неспученого перліту, силікату магнію, покритих кремнійорганічною сполукою. Згідно з патентом US 4,255,489 на частки спученого перліту наносять емульсію сполуки, яка в результаті реакції утворює полідиметилсилоксан, емульсію висушують і нагрівають доти, доки отриманий заповнювач стає стійким до стирання. Покриття становить 0,5-4,0 мас. % матеріалу. Заповнювач використовують для одержання виробів з в'яжучим з полімерних смол. У патенті US 4,520,073 розкритий спосіб одержання заповнювача зі спученого перліту з гідрофобним покриттям, за яким гранули спученого перліту й матеріал покриття перемішують у судині при температурі 32-275 ˚С и обробляють порою під тиском. Для покриття використовують аліфатичні або дикарбоксильні жирні кислоти, алкани й поліалкани, поліалкіленгліколі й органофункціональні силікони. У патенті US 4,689,358 розкритий полімербетон, у якім як заповнювач використані гранули спученого перліту з покриттям з поліефірної смоли, а як в'яжуче - епоксидна смола, до якої, при необхідності, доданий отверджувач. У патенті US 7,875,358 розкритий спосіб нанесення на гранули спученого перліту полімерного покриття, за яким розчин полімеру заряджають у безповітряний напилювач і напилюють його на гранули спученого перліту, які знаходяться в мішалці, до досягнення необхідної витрати розчину, після чого гранули з покриттям висушують. їх використовують для виготовлення будівельних панелей. Композиція для одержання цементної плити, що розкрита в патенті US 8,070,878, являє собою суспензію, яка містить, мас. %: цементуючий реакційноздатний порошок, що містить портландцемент 35-60, спучений і хімічно покритий водонепроникний і гідрофобний перлітний заповнювач 2-10, воду 20-40, вторинний заповнювач 0-25; залучене повітря 10-50 об. % і необов'язкову добавку. Кращими сполуками для хімічного покриття для одержання водонепроникних і гідрофобних перлітних часток є алкілалкоксисилани, особливо октилтриетоксисилан. 1 UA 110839 C2 5 10 15 20 25 30 35 40 45 50 55 60 Гідрофобізація поверхні гранул спученого перліту шляхом обробки кремнійорганічними рідинами знижує водопоглинання перліту, але в той же час різко зменшує його адгезію до полімерів і бетонної суміші, що знижує міцність виробів з використанням такого перліту. Нанесення на поверхню гранул спученого перліту полімерів приводить до збільшення міцності спученого перліту і його гідрофобності, але, в той же час, всмоктування полімеру верхніми шарами гранул найчастіше приводить до великої витрати полімеру й підвищенню теплопровідності виробів зі спученого перліту. Крім того, наслідком такої обробки є значне збільшення вартості покритого спученого перліту й, відповідно, виготовлених з нього виробів. В основу винаходу поставлено першу задачу - розробити гранули спученого перліту з покриттям, яке забезпечує високу міцність і гідрофобність гранул без помітного збільшення їх маси й одночасно високу адгезію гранул як однієї з одною, так і з мінеральними в'яжучими, зокрема, на основі портландцементу й гіпсу. Другою задачею винаходу є розробка способу виготовлення таких гранул з покриттям. Третьою задачею винаходу є розробка способів виготовлення бетону й виробів, таких як блоки, плити, панелі, що мають низьку щільність, низьку теплопровідність і високу міцність. Згідно з винаходом перша задача вирішується тим, що в гранулах спученого перліту покриття являє собою вапняну оболонку, просочену поліізоціанатною композицією. Друга задача згідно з винаходом вирішується тим, що в способі виготовлення гранул спученого перліту з покриттям, що включає нанесення на гранули спученого перліту полімерного покриття, перед нанесенням полімерного покриття на гранули спученого перліту напилюють дисперсію гідроксиду кальцію для утворення на них шару з гідроксиду кальцію і як полімер напилюють на них поліізоціанатну композицію для одержання просоченої поліізоціанатною композицією вапняної оболонки. Як поліізоціанатної композиції можна використовувати композицію на основі метилендіфенілдіізоціанату (МДІ), суміші 100 м. ч. МДІ й 70 м. ч. олігоефіракрилату, суміші 100 м. ч. МДІ й 70 м. ч. касторового масла, продукту взаємодії 2М дифенілметандіізоціанату й 1М поліпропіленгліколю з М 2000, продукту взаємодії 2М толуїлендіізоціанату 80/20 і 1М поліпропіленгліколю з М 1000, гексаметилендіізоціанату, тримера гексаметилендіізоціанату. Краще нанесення покриття здійснювати на гранули спученого перліту, що перебувають у звішеному стані. Краще, щоб кількість дисперсії гідроксиду кальцію, що наноситься, становило 0,01-500 % від ваги перліту, а кількість поліізоціанатної композиції, що наноситься, становило 0,1-10 % від ваги нанесеної дисперсії гідроксиду кальцію. У способі виготовлення бетону із гранул спученого перліту з покриттям шляхом перемішування гранул з покриттям з мінеральним в'яжучим, третя задача згідно з винаходом вирішується тим, що використовують гранули, у яких покриття являє собою вже отверділу вапняну оболонку, просочену поліізоціанатною композицією. У способі виготовлення виробів із гранул спученого перліту з покриттям, що включає ущільнення гранул з покриттям у формах, третє поставлене завдання згідно з винаходом вирішується тим, що використовують гранули, в яких покриття являє собою ще не отверділу вапняну оболонку, просочену поліізоціанатною композицією. Для одержання виробу у вигляді лицювальної плити після ущільнення гранул у формі на поверхню отриманого виробу краще наносити тонкий шар гіпсового в'яжучого. Далі описані приклади здійснення винаходу. Спосіб виготовлення гранул спученого перліту з покриттям складається із двох основних стадій. На першій стадії здійснюють нанесення на поверхню перлітових гранул водної дисперсії гідроксиду кальцію. У якості газу для утворення киплячого шару використовували повітря кімнатної температури. При нанесенні на поверхню перлітових гранул водної дисперсії гідроксиду кальцію бажано, щоб в'язкість дисперсії була високою, але забезпечувала можливість рівномірного нанесення гідроксиду кальцію. Нанесення бажано проводити за допомогою безповітряного розпилювача на гранули перліту, що перебувають у стані киплячого (псевдозрідженого) шару, який створюється потоком повітря. Такий спосіб нанесення забезпечує одержання рівномірного шару гідроксиду кальцію й часткове видалення з нього води. Кількість дисперсії, що наноситься, може варіюватися в межах 0,01-500 % від ваги перліту. При нанесенні великої кількості дисперсії для запобігання її стікання з поверхні гранул перліту і їх злипання у грудочки повітря для утворення киплячого шару повинне мати підвищену температуру для швидкого підсушування вапняної оболонки в процесі її формування. На другій стадії на покриті вапняною оболонкою гранули спученого перліту наносять композицію, що містить у своєму складі поліізоціанат. Залежно від призначення одержуваного 2 UA 110839 C2 5 10 15 20 25 виробу кількість композиції, що наноситься, варіюють у межах 0,1-10 % від ваги нанесеної дисперсії гідроксиду кальцію. Основною особливістю цієї композиції є її здатність просочувати вологий бетон, також вона здатна просочувати шар вологого гідроксиду кальцію. Поліізоціанатна композиція стверджується за рахунок взаємодії ізоціанатних груп з водою, гідроксид кальцію є каталізатором такої взаємодії, вуглекислий газ, що виділяється при реакції, реагує з гідроксидом кальцію з утворенням карбонату кальцію. Пористість вапняної оболонки становить усього кілька відсотків. Тому для створення міцної вапняно-полімерної оболонки на поверхні часток із спученого перліту потрібно полімеру в багато разів менше в порівнянні з оболонкою із чистого полімеру, що різко знижує вартість продукту. Міцність такої оболонки може досягати 80 МПа, що значно вище міцності як бетону, так і полімеру. При здійсненні способу використовували гранули діаметром 1 мм. Для розпилення використовували безповітряний розпилювач фірми BOSH. Випробування гранул проводилися через 10 доби після їхньої обробки. На вапняну оболонку на поверхні гранул наносили композиції: № 1 - поліізоціанат МДІ (дифенілметандіізоціанат), № 2 - суміш 100 м. ч. МДІ й 70 м. ч. олігоефіракрилату МГФ-9, № 3 - суміш 100 м. ч. МДІ й 70 м. ч. касторового масла, № 4 - продукт взаємодії 2М дифенілметандіізоціанату й 1М поліпропіленгліколю з М 2000, № 5 - продукт взаємодії 2М толуїлендіізоціанату 80/20 і 1М поліпропіленгліколю з М 1000, № 6 - гексаметилендіізоціанат, № 7 - тример гексаметилендіізоціанату. У таблиці наведені кількості дисперсії гідроксиду кальцію і поліізоціанатної композиції, що наносились, для восьми прикладів здійснення способу, а також властивості отриманих цими способами гранул спученого перліту з отвердженою вапняною оболонкою, просоченою поліізоціанатною композицією. Таблиця №№ п/п 35 40 45 Номер композиції 1 2 3 4 5 6 7 8 30 Кількість дисперсії 0,1 500 50 50 0,5 5 5 5 2 6 3 1 7 4 4 5 Кількість композиції, % від ваги дисп. 0,01 10 3 3 5 5 5 5 Насипна Міцність гранули, 3 щільність, кг/м МПа 68,0 350,0 108,0 109,0 68,4 72,1 72,3 72,1 0,068 0,44 0,16 0,09 0,08 0,094 0,096 0,09 Отримані гранули перліту з покриттям можуть бути поміщені в тару, наприклад мішки, і використовуватися надалі в якості легкого заповнювача бетону. У прикладі 9 наведений весь цикл виготовлення виробів з перлітобетону. Приклад 9 3 На гранули спученого перліту розміром 1,0-1,5 мм із насипною щільністю 68 кг/м у стані псевдозрідженого шару протягом 10 хвилин при температурі 50 °C була нанесена дисперсія карбоксилу кальцію в кількості 20 % від ваги гранул, потім суміш 100 м. ч. МДІ з 70 м. ч. МГФ-9 у кількості 4 м. ч. від ваги дисперсії. Отримані гранули з отвержденою оболонкою використовували в якості заповнювача для бетону. Як цемент використовували портландцемент марки 500, співвідношення пісок/цемент 3/1, водоцементне співвідношення 0,4. У цементно-піщану суміш були введені добавки: суперпластифікатор Sika 5370 у кількості 0,1 % від ваги цементу, гліцерин - 0,06, 2,5 %-ий розчин у воді поліакриламіду - 0,5, мікрофібра довжиною 2-5 мм із відходів азбесту - 20. Завдяки високим гідрофобним властивостям нанесеного покриття вода в гранули перліту не проникала. Через 28 діб природного твердіння бетон був випробуваний. Щільність бетону 3 склала 400 кг/м , межа міцності на розтягання при вигині 0,88 МПа, коефіцієнт теплопровідності 0,12 Вт/м°С. Бетон, виготовлений способом згідно з винаходом, може застосовуватися для одержання виробів у вигляді блоків, плит і панелей. Але згідно з винаходом виробу можуть бути отримані й 3 UA 110839 C2 5 10 15 20 25 30 35 без попереднього виготовлення бетону із застосуванням мінеральних в'яжучих. При цьому використовується висока пластичність просоченої поліізоціанатом вапняної оболонки перед її отвердженням. Вологий гідроксид кальцію, просочений полімером, утворює тиксотропну структуру, оболонка не стікає з поверхні гранули, у той же час зусилля, необхідне для її деформування значно нижче зусилля, необхідного для деформування частки зі спученого перліту. Таким чином, якщо гранули спученого перліту зі свіжонанесеною оболонкою помістити у відповідну форму й прикласти певний тиск, то оболонка буде деформуватися, при цьому буде різко збільшуватися площа контакту між гранулами, що приведе до значного збільшення міцності виробу. Сама гранула при цьому зминатися не буде. Залежно від призначення виробу товщина оболонки може мінятися від сотих до десятих часток міліметра, що дозволяє одержувати як легкі теплоізоляційні вироби, так і міцні конструкційні без використання додаткових в'яжучих. Час ствердження оболонки можна регулювати введенням додаткових каталізаторів або зміною складу поліізоціанату від декількох хвилин до декількох годин, що забезпечує високу технологічність одержання виробів. У якості каталізаторів отвердження поліізоціанатів краще використовувати третинні аміни, а також сполуки перехідних металів, серед яких найбільш активні сполуки олова, наприклад, октоат або дибутиллаурат олова. Нижче наведені приклади виготовлення виробів з використанням гранул з неотверділою оболонкою. Приклад 10 3 На перлітові гранули розміром 1,0-1,5 мм із насипною щільністю 68 кг/см у стані псевдозрідженого шару протягом 20 хвилин при температурі 60 °C була нанесена дисперсія вапна в кількості 300 % від ваги перліту, потім суміш 100 м.ч. МДІ й 70 м. ч. касторового масла. Після нанесення суміші гранули були поміщені у форму блоку розміром 15×15×15 см і 3 ущільнено із зусиллям 3 МПа. Витягнутий з форми блок перлітобетону мав щільність 370 кг/м , міцність 42 МПа. Приклад 11 3 На перлітові гранули розміром 1,0-1,5 мм із насипною щільністю 68 кг/м у стані псевдозрідженого шару протягом 10 хвилин при температурі 50 °C була нанесена дисперсія гідроксиду кальцію в кількості 20 % від ваги гранул, потім суміш 100 м. ч. МДІ з 70 м. ч. МГФ-9 у кількості 4 м. ч. від ваги дисперсії. Після нанесення суміші гранули були поміщені у форму плити й ущільнені із зусиллям 0,2 МПа, після чого на ущільнений перліт був нанесений рівний шар будівельного гіпсу товщиною 2 мм. Після отвердження гіпсу на його поверхню водорозчинними фарбами був нанесений орнамент, що імітує природний камінь. Після висихання фарби гіпс був просочений тримером гексаметилендіізоціанату до утворення на поверхні плити глянсового 3 шару. Щільність перлітової плити склала 96 кг/см , міцність 1,4 МПа. Міцність гіпсового, покриття плити склала 38 МПа. Зрозуміло, що гранули спученого перліту з покриттям згідно з винаходом можуть знайти й інше застосування, ніж тут описане. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Гранули спученого перліту з покриттям, що містить полімер, які відрізняються тим, що покриття являє собою вапняну оболонку, просочену поліізоціанатною композицією. 2. Гранули за п. 1, які відрізняються тим, що в них оболонка неотверділа. 3. Гранули за п. 1, які відрізняються тим, що в них оболонка отверділа. 4. Спосіб виготовлення гранул спученого перліту з покриттям, що включає нанесення на гранули спученого перліту полімерного покриття, який відрізняється тим, що перед нанесенням полімерного покриття на гранули спученого перліту напилюють дисперсію гідроксиду кальцію для утворення на них шару з гідроксиду кальцію і як полімер напилюють на них поліізоціанатну композицію для одержання просоченої поліізоціанатною композицією вапняної оболонки. 5. Спосіб за п. 4, який відрізняється тим, що використовують поліізоціанатну композицію на основі метилендифенілдіізоціанату (МДІ), суміші 100 м. ч. МДІ й 70 м. ч. олігоефіракрилату, суміші 100 м. ч. МДІ й 70 м. ч. касторового масла, продукту взаємодії 2М дифенілметандіізоціанату й 1М поліпропіленгліколю з М 2000, продукту взаємодії 2М толуїлендіізоціанату 80/20 і 1М поліпропіленгліколю з М 1000, гексаметилендіізоціанату, тримера гексаметилендіізоціанату. 6. Спосіб за п. 4, який відрізняється тим, що нанесення покриття здійснюють на гранули спученого перліту, що перебувають у завислому стані. 4 UA 110839 C2 5 10 7. Спосіб за п. 4, який відрізняється тим, що кількість дисперсії гідроксиду кальцію, що наноситься, становить 0,01-500 % від маси перліту. 8. Спосіб за п. 4 або 7, який відрізняється тим, що кількість поліізоціанатної композиції, що наноситься, становить 0,1-10 % від маси нанесеної дисперсії гідроксиду кальцію. 9. Спосіб виготовлення бетону із гранул спученого перліту з покриттям шляхом перемішування гранул з покриттям з мінеральним в'яжучим, який відрізняється тим, що використовують гранули за п. 1 або 3. 10. Спосіб виготовлення виробів із гранул спученого перліту з покриттям шляхом ущільнення гранул з покриттям у формах, який відрізняється тим, що використовують гранули за п. 1 або 2. 11. Спосіб за п. 10, який відрізняється тим, що після ущільнення гранул у формі на поверхню отриманого виробу наносять тонкий шар гіпсового в'яжучого. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюVeselovskyi Roman Oleksandrovych

Автори російськоюВеселовский Роман Александрович

МПК / Мітки

МПК: E04B 1/64, C04B 20/06, C04B 111/27, C04B 20/10, C04B 28/18, C04B 41/45

Мітки: перліту, бетону, гранули, покриттям, способи, виробів, спученого, них, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/7-110839-granuli-spuchenogo-perlitu-z-pokrittyam-sposib-kh-vigotovlennya-i-sposobi-vigotovlennya-betonu-jj-virobiv-z-nikh.html" target="_blank" rel="follow" title="База патентів України">Гранули спученого перліту з покриттям, спосіб їх виготовлення і способи виготовлення бетону й виробів з них</a>