Пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів

Номер патенту: 111691

Опубліковано: 25.05.2016

Автори: Жовтянський Віктор Андрійович, Петров Станіслав Володимирович, Жолудєва Оксана Сергіївна, Бондаренко Сергій Григорович

Формула / Реферат

1. Пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів, який включає вертикальний циліндричний реактор з патрубком вихлопних газів, до якого зверху приєднаний живильник для подачі сировини і в боковій стінці реактора встановлено плазмотрони, а в нижній його частині розташований розвантажувач для виведення розплавленого шлаку, який відрізняється тим, що циліндрична частина реактора виконана з середньою і нижньою кільцевими виточками, в яких виконані тангенціальні отвори для встановлення плазмотронів і подачі окиснювача відповідно та зі звуженням знизу, до якого приєднана меншою основою нижня частина реактора у вигляді зрізаного конуса, в боковій стінці якого встановлений патрубок вихлопних газів.

2. Пристрій за п. 1, який відрізняється тим, що нижня кільцева виточка виконана на відстані 0,1-0,5 діаметра реактора від середньої кільцевої виточки, після якої виконано звуження циліндра до 0,7-0,9 діаметра реактора.

3. Пристрій за п. 1 або 2, який відрізняється тим, що патрубок вихлопних газів для виведення продукт газу виконаний у вигляді теплообмінника труба в трубі, де внутрішня труба - для відводу продукт газу, а зовнішня - для подачі окислювача.

Текст

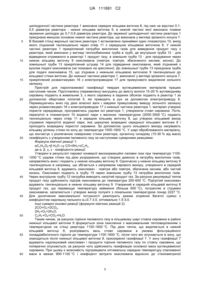

Реферат: Винахід належить до обладнання для здійснення газифікації вуглецевмісних органічних матеріалів у твердому стані при використанні нагріву дуговим розрядом. Пристрій може бути використаний для отримання паливного продукт газу шляхом газифікації вуглецевмісної сировини в твердому стані (твердих побутових відходів, палив, деревини, біомаси та ін.). Пристрій включає вертикальний циліндричний реактор з робочою стінкою із вогнетривкого матеріалу та теплоізолятора. До реактора зверху приєднаний живильник з електроприводом, всередині якого розташовані обертові лопаті для подачі в заданих обсягах дисперсного вуглецевмісного матеріалу. Реактор виконано з двох частин - верхньої циліндричної частини і нижньої - у вигляді зрізаного конуса. Посередині циліндричної частини реактора виконана середня кільцева виточка, під нею - нижня кільцева виточка. В боковій стінці верхньої частини реактора встановлено принаймні один плазмотрон, вихід якого з'єднаний тангенціально через отвір з середньою кільцевою виточкою. У нижній частині реактора прикріплений патрубок вихлопних газів для виведення продукт газу з реактора, який виконано у вигляді теплообмінника труба в трубі, до нижньої частини реактора прикріплений розвантажувач з електроприводом для примусового видалення зольного залишку. Заявлений пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів забезпечує можливість збільшення потужності незалежно від виду сировини, необхідний прогрів реактора та реакційної суміші для проведення процесу газифікації, високу теплоту згоряння отриманого продукт газу з виділенням тепла, і повну подальшу газифікацію сировини, а також більшу продуктивність і разом з цим менші габарити установки, нижчу потужність плазмової системи. UA 111691 C2 (12) UA 111691 C2 UA 111691 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до обладнання для здійснення газифікації вуглецевмісних органічних матеріалів у твердому стані при використанні нагріву дуговим розрядом. Пристрій може бути використаний для отримання паливного продукту газу шляхом газифікації всієї вуглецевмісної сировини в твердому стані (твердих побутових відходів, палив, деревини, біомаси та ін.). Відома плазмова піролізно-оскловувальна система [Патент США № 7,665,407 В2, F23G 5/00(20060101), опубл. 2005]. Система призначена для перетворення твердих відходів у вихлопні гази (продукт газ) та шлак з використанням плазмотрона. Плазмова піролізнооскловувальна система містить основний теплоізольований циліндричний реактор з вогнетривкого матеріалу, з входом для подачі відходів, патрубок вихлопних газів для випуску відпрацьованих газів і розвантажувач шлаку для випуску шлаку. В боковій стінці основного реактора під гострим кутом відносно до внутрішньої поверхні його дна розташовано плазмотрон. Над плазмотроном в боковій стінці основного реактора встановлено газовий пальник. Вхід для подачі відходів розташований в боковій стінці основного реактора. В стелі основного реактора розташований патрубок для виведення вихлопного газу, в дні якого розташовано сепараторну стінку. Плазмова піролізно-оскловувальна система додатково містить приєднану до основного реактора допоміжну камеру, розташовану в місці виходу вихлопних газів, де розміщений інший газовий пальник, для циркуляції і нагрівання вихлопних газів в допоміжній камері. Плазмотрон забезпечує нагрів та циркуляцію газу і частинок летючої золи, що містяться в циркулюючому вихлопному газі в основному реакторі. Розплавлені відходи поглинають зольний пил, і під дією відцентрової сили їх збирають на внутрішніх стінках і нижній поверхні основного реактора. В даній системі використання тільки одного плазмотрона не завжди забезпечує необхідний прогрів реактора, що призводить до утворення великої кількості окислів азоту - NOX, що потребує застосовування допоміжних газових пальників, а також до додаткових капітальних та експлуатаційних витрат, які перевищують дохід від продажу продукту плазмової переробки: електричної та теплової енергії і т.д. Найбільш близьким технічним рішенням є пристрій для газифікації попелу за допомогою плазмової дуги [Патент США № 5,958,264, C10J 3/18 (20060101), опубл. 1997], який містить шахтну піч (теплоізольований циліндричний реактор) з живильником на верхній стінці реактора для вводу порції відходів в реактор в регульованих кількостях. В верхній частині бокової стінки реактора розташований патрубок вихлопних газів (продукт газів) для видалення газів. Всередині бокової стінки реактора під гострим кутом відносно до внутрішньої поверхні його дна розташовані два або три перекидні електроди (плазмотрони), що утворюють зону нагріву двома або трьома плазмовими дугами. В нижній частині реактора розташований розвантажувач для виводу розплавленого шлаку. У зону нагріву вдувають повітря і водяну пару, співвідношення і витрати яких оптимізують для мінімізації необхідної кількості введеної електроенергії і підвищення якості паливного продукт газу. У цьому випадку процес газифікації (витрата, склад продукт газу, ступінь вилучення вуглецю з органічною складовою, заскловування шлаку) визначаються температурою в зоні нагріву. Головним джерелом енергії для забезпечення необхідного температурного режиму в реакційній зоні залишається плазмова дуга. Відомий пристрій не забезпечує необхідний прогрів реактора та реакційної суміші, високу теплоту згоряння отриманого палива з виділенням тепла та повну газифікацію вхідних продуктів. Для забезпечення необхідного температурного режиму в реакційній зоні використовується тільки енергія плазмової дуги, витрати на забезпечення якої перевищують дохід від продажу продукту плазмової переробки. Відомий пристрій має великі габарити та високі експлуатаційні і капітальні витрати. З вищевказаного видно, що існують пристрої газифікації вуглецевмісних матеріалів в твердому стані з подальшим отриманням паливного продукт газу, проте їх промислове і комерційне застосування залишається протягом багатьох років на колишньому рівні. В основу винаходу поставлено задачу вдосконалення пристрою для пароплазмової газифікації твердих вуглецевмісних матеріалів, в якому в результаті виконання верхньої циліндричної частини реактора з середньою і нижньою кільцевими виточками з тангенціальними отворами для плазмотронів і подачі окиснювача, відповідно, та нижньої - у вигляді зрізаного конуса, забезпечується необхідний прогрів реактора та реакційної суміші, висока теплота згоряння отриманого палива з виділенням тепла, і повна подальша газифікація вхідних продуктів та, за рахунок цього, забезпечується більша продуктивність, разом з цим - зменшення габаритів, зниження потужності плазмової системи, що відповідно призводить до скорочення капітальних та експлуатаційних витрат. 1 UA 111691 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішена завдяки тому, що пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів, який включає вертикальний циліндричний реактор з патрубком вихлопних газів, до якого зверху приєднаний живильник для подачі сировини і в боковій стінці реактора встановлено плазмотрони, а в нижній його частині розташований розвантажувач для виведення розплавленого шлаку, згідно з винаходом, циліндрична частина реактора виконана з середньою і нижньою кільцевими виточками, в яких виконані тангенціальні отвори для встановлення плазмотронів і подачі окиснювача відповідно та зі звуженням знизу, до якого приєднана меншою основою нижня частина реактора у вигляді зрізаного конуса, в боковій стінці якого встановлений патрубок вихлопних газів. Додатковою відмінністю є те, що нижня кільцева виточка виконана на відстані 0,1-0,5 діаметра реактора від середньої кільцевої виточки, після якої виконано звуження циліндра до 0,7-0,9 діаметра реактора. Додатковою відмінністю також є те, що патрубок для виведення вихлопних газів виконаний у вигляді теплообмінника труба в трубі, де внутрішня труба - для відводу продукт газу, а зовнішня - для подачі окислювача. Сукупність відмінних ознак дозволяє вирішити поставлену задачу, забезпечити необхідний прогрів реактора та необхідний температурний режим в реакційній зоні за рахунок концентрації енергії від плазмотрона в середній кільцевій виточці, що забезпечує необхідний температурний режим в зоні газифікації навіть при використанні плазмотронів меншої потужності, а також отримати продукт газу для прогріву реактора з максимальним тепловиділенням без підведення енергії зовні. Переміщення стовпа сировини у звуженій частині реактора дозволяє зменшити швидкість просування сировини і збільшує її розігрів для більш повної газифікації. При подальшому просуванні сировини в конічну частину корпусу, окислювач, що вдувають, нагрівають в патрубку у вигляді теплообмінника труба в трубі за рахунок рекуперації тепла продукт газу, що здійснює підігрів окислювача і таким чином зменшує вплив на температуру всередині реактора. Не прив'язуючись до економічних умов конкретної країни або регіону, капітальні та експлуатаційні витрати плазмової системи пропорційні її потужності. Чим більша потужність плазмової системи, тим більшими стають капітальні та експлуатаційні витрати, і тим більшими стають її габарити. Отже, наскільки можна знизити потужність плазмової установки без зниження продуктивності реактора, настільки знизяться її вартість, вага і габарити - це пов'язано з капітальними витратами, а також споживанням електроенергії на власні потреби. Середня ефективність процесу плазмової газифікації (відношення теплової енергії отриманого паливного газу до хімічної енергії вхідної сировини з внесеною в реактор енергією на його отримання) становить 42 %. А потрібно, щоб вона була не менша за 70-72 %, як середня ефективність звичайного процесу газифікації. У кінцевому рахунку, винахід забезпечує зниження потужності плазмового обладнання, споживання електроенергії при збереженні параметрів газифікації, виконуваної за допомогою плазми. Сумарна енергія (електрична плазма і хімічна від високореакційного газового палива, отриманого в результаті конверсії твердої вуглецевмісної сировини) витрачається на процес безкисневої газифікації всієї маси вуглецевмісної сировини, що порівняно з відомими плазмовими системами газифікації дає можливість ефективного отримання паливного продукт газу навіть при використанні плазмової системи зниженої потужності, відповідно - маси та габаритів. Таким чином, даний винахід робить можливим застосування плазмової системи зниженої потужності, завдяки чому знижуються капітальні та експлуатаційні витрати, а також робить можливим зменшення габаритів всієї системи газифікації. Крім того, за рахунок зниження капітальних і експлуатаційних витрат (зниження споживання електроенергії на власні потреби) збільшується прибуток від продажу електроенергії та тепла, отриманих за допомогою процесу газифікації, в результаті чого стає можливим створювати пристрої для плазмової газифікації для твердих вуглецевмісних матеріалів на промисловій та комерційній основі. На кресленнях представлений запропонований пристрій для пароплазмової газифікації: на фіг. 1 - поперечний переріз пристрою; фіг. 2 - поперечний переріз по А-А (фіг.1); фіг. 3 поперечний переріз головних частин (вигляд збоку) пристрою; фіг. 4 - поперечний переріз по ББ (фіг. 3). Пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів включає вертикальний циліндричний реактор 1 з робочою стінкою із вогнетривкого матеріалу та теплоізолятора 2. До реактора 1 зверху приєднаний живильник 3 з електроприводом 4, всередині якого розташовані обертові лопаті 5 для подачі в заданих обсягах дисперсного вуглецевмісного матеріалу (відходи, деревина, вугілля ін.). Реактор 1 виконано з двох частин верхньої циліндричної частини 6 і нижньої - у вигляді зрізаного конуса 7. Посередині 2 UA 111691 C2 5 10 15 20 25 30 35 40 45 50 55 60 циліндричної частини реактора 1 виконана середня кільцева виточка 8, під нею на відстані 0,10,5 діаметра реактора - нижня кільцева виточка 9, в нижній частині якої виконано плавне звуження циліндра до 0,7-0,9 діаметра реактора. До звуженої циліндричної частини реактора 1 приєднана меншою основою нижня частина реактора, що виконана у вигляді зрізаного конуса 7. В боковій стінці верхньої частини реактора 1 встановлено принаймні один плазмотрон 10, вихід якого з'єднаний тангенціально через отвір 11 з середньою кільцевою виточкою 8. У нижній частині реактора 1 прикріплений патрубок вихлопних газів для виведення продукт газу з реактора, який виконано у вигляді теплообмінника труба в трубі, де внутрішня труба 12 - для відведення отриманого в реакторі 1 продукт газу, а зовнішня труба 13 - для продування через нижню кільцеву виточку 9 окислювача (повітря, повітря, збагаченого киснем, кисню). До зовнішньої труби 13 прикріплений штуцер 14 для підведення окислювача, який з'єднаний з вузлом подачі окиснювача (не показано на кресленні). До зовнішньої труби 13 приєднана труба для подачі окиснювача 15, що з'єднана з нижньою кільцевою виточкою 9 тангенціально до кільцевої стінки виточки. До нижньої частини реактора 1, виконаної у вигляді зрізаного конуса 7, прикріплений розвантажувач 16 з електроприводом 17 для примусового видалення зольного залишку. Пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів працює наступним чином. Підготовлену (перемелену) висушену до вмісту вологи 15-20 % вуглеводневу сировину подають в живильник 3, з якого сировину в заданих обсягах подають в реактор 1 за допомогою обертових лопатей 5, які приводять в рух за допомогою електроприводу 6. Переміщуючись вниз під дією власної ваги і завдяки примусовому виводу зольного залишку через розвантажувач 16 з електроприводом 17 з нижньої частини реактора 1, матеріал утворює пористе середовище, просуваючись уздовж осі реактора 1, утворюючи стовп сировини. Потік, перегрітої в плазмотроні 10 водяної пари з високою температурою (2000-3500 °C) подають тангенціально через отвір 11 в середню кільцеву виточку 8, що утворює кільцевий вихор струменя перегрітої водяної пари, яка циркулює всередині середньої кільцевої виточки 8 і проходить всередину пористої сировини. За допомогою цього кільцевого вихору нагрівають кільцеву ділянку стінки по колу до температури 1000-1600 °C. У шарі оброблюваного матеріалу, що контактує з розпеченою поверхнею стінки реактора, органічну складову (15-30 % від маси) газифікують з утворенням паливного газу за наступними сумарними реакціями. Формула хімічної реакції 1: αCnHmOk+β Н2Оγ СО+δН2+εСхНу, де α, β, γ, ε - коефіцієнти реакції. Утворені в результаті парової конверсії високореакційні паливні гази при температурі 11001200 °C уздовж стінки під дією розрідження, що створює димосос в патрубку вихлопних газів, направляють вниз і подають у нижню кільцеву виточку 9. Одночасно у нижню кільцеву виточку 9 тангенціально в напрямку, що збігається з напрямком парового вихору, утвореного в середній кільцевій виточці 8, вдувають окислювач - повітря або повітря, збагачене киснем, або чистий кисень. Окиснювач подають в трубу 15 через зовнішню трубу 13 патрубка вихлопних газів. Через внутрішню трубу 12 патрубка виводять нагрітий продукт газ. За рахунок рекуперації тепла продукт газу здійснюють підігрів окиснювача до температури 200-600 °C. Підігрітий окиснювач вдувають тангенціально в нижню кільцеву виточку 9. Утворений в середній кільцевій виточці 8 продукт газ, що перевищує температуру займання (більше 650 °C), потрапляє в струмені окиснювача, запалюється і утворює вихор полум'я з локальною температурою понад 2227 °C. Для досягнення максимальної потужності реалізують режим згоряння багатої суміші з коефіцієнтом надлишку пального αf=0.7-3.0, оптимально 1.5-3.0. Інші сумарні основні реакції (формули хімічних реакцій 2): 2СО+О2=2СО2, 2Н2+О2=2Н2О, СХНУ+О2=СО2+Н2О. Таким чином, за рахунок горіння паливного газу в кільцевому шарі стовпа сировини в районі нижньої кільцевої виточки 9 формується зона окислення з максимальним тепловиділенням з температурою на стінці реактора 1100-1600 °C. Під дією тепла, що виділяється в нижній кільцевій виточці 9, розігрівають весь стовп сировини в умовах фільтраційного понаддіабатичного горіння до температури 1100-1600 °C, після чого він опускається в зону, що знаходиться після нижньої кільцевої виточки 9, прискореної газифікації 7. У зону газифікації 7 вдувають надлишковий окислювач і продукти горіння паливного газу по стовпу сировини, що поперечно опускається, за рахунок чого здійснюють газифікацію основної маси вуглецевмісної сировини. При цьому є можливість підтримувати оптимальну середню температуру спалюваної маси в межах 900-1100 °C і коефіцієнт витрати окислювача відносно до стехіометричої 3 UA 111691 C2 5 10 15 20 25 30 газифікації в межах α0=0,90-0,95. На стадії газифікації коксового залишку, що залишається після піролізу, перегріту водяну пару (водяну пару з окислювачем) направляють уздовж поверхні твердого залишку без його ворушіння. При цьому температуру на стадії піролізу коксового залишку підтримують 900-1100 °C, а оптимальний коефіцієнт витрати окислювача α0=1,05-1,20. Швидкість зниження вихідного рівня стовпа сировини в реакторі 1 пропорційна швидкості газифікації. При цьому забезпечують завантаження свіжої сировини в шахту реактора і видалення золи та шлаку, що утворюються. Маса органічної складової сировини, що перейшла у газову форму складається з маси, що пішла з виходом легких газів і газифікацією коксового (вуглецевого) залишку. Отриманий продукт газ при температурі 850-1000 °C за рахунок розрідження в шахтній печі, яке створюють димососи, в патрубку вихідного продукт газу, відводять з нижньої частини шахтної печі через трубу 12, де відбувається рекуперація тепла продукт газу для підігріву окислювача. У верхній частині реактора здійснюється сушіння твердої вуглеводневої сировини при температурі 100-250 °C, в середній кільцевій виточці 8 пароплазмова конверсія частини сировини при температурах 1000-1300 °C, а під нею у нижній кільцевій виточці 9 - окислення високореакційних продуктів конверсії та фільтраційне горіння твердої фази органічної складової сировини з виділенням теплапри температурах 11001600 °C, в нижній частині реактора 7 - безкиснева газифікація всієї неорганічної частини твердої сировини і відновлення продуктів повного горіння з утворенням продукт газу, в основному CO + Н2. Таким чином, пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів, що заявляється, дозволяє для зазначеного випадку зменшити електроенергію, що підводиться, в 3-5 разів, на таку ж величину знизити потужність плазмової системи і споживання електроенергії при експлуатації. Випробування з метою підтвердження ефективності проводилось на лабораторній установці. Була проведена газифікація твердої вуглецевмісної сировини при умовах, що зазначені у таблиці 1. Склад горючого газу, отриманого при газифікації, зазначений у таблиці 2. Як бачимо з наведених таблиць, запропонований пристрій дозволяє отримати продукт газ зі значним вмістом горючих газів. При випробуванні максимальна температура продуктів згоряння зафіксована при коефіцієнті надлишку пального газу, що дорівнює одиниці, і становила для біомаси 1900 °C, модельної суміші відходів - 1700 °C. При цьому в продуктах згоряння фіксувалося СО0,5 %. 3 Вихід паливного газу з теплотворною здатністю 11,03 мДж/м при газифікації біомаси склав 12,5 л /хв. При його згорянні в повітрі виділяться 2,3 кВт теплової потужності. Таблиця 1 Характеристики вуглецевмісної сировини та умови газифікації Плазмотрон Сировина Сировина 1 Сировина 2 Потужність: 0,55 кВт, витрата води 1,5 г/хв Біомаса (кукурудза, деревина) Модельна суміш твердих побутових відходів (харчові відходи+папір+поліетилен+дерево) з теплотворною здатністю 9,2 мДж/кг Порційне - 0,5 кг сировини Завантаження реактора Температура стінки 1000 °C реактора У отвори діаметром 70 мм тангенціально вдувалося повітря при Спосіб подачі кисню температурі 850 °C при коефіцієнті надлишку пального газу 0,7-2,5 На відстані 50 мм від місця вдуву повітря вимірювалися Спосіб замірів температура і склад продуктів згоряння. 35 4 UA 111691 C2 Таблиця 2 Склад продукт газу Склад (% об.) Біомаса Модельна суміш 5 10 15 СО 32.3 10.8 CO2 13.2 26.15 H2 50.17 63.01 CH4 4.3 0.04 Таким чином, було отримано при витраті 0,55 кВт електричної потужності на пароплазмову газифікацію біомаси хімічну енергію від згорання отриманого продукт газу 2,3 кВт. Сумарна теплова потужність, введена в реактор, склала [0.55+2.3=2,85 кВт]. Отримано збільшення потужності в [2.85/0.55≒5,2 разу]. У разі плазмопарової конверсії модельної суміші твердих побутових відходів маємо наступне. Вихід паливного газу з теплотворною здатністю 8,17 мДж/м при газифікації склав 10,0 л /хв. При його згорянні в повітрі виділилось 1,36 кВт теплової потужності. Таким чином, отримуємо при витраті 0,55 кВт електричної потужності на пароплазмову газифікацію відходів хімічну енергію від згорання отриманого продукт газу 1,36 кВт. Сумарна теплова потужність, введена в реактор, склала [0.55+1.36=1,91 кВт]. Отримано збільшення потужності в [1.91/0.55≒3,47 разу]. Незалежно від сировини вдалося отримати збільшення потужності. В таблиці 3 наведені результати досліджень пароплазмової газифікації модельної суміші твердих побутових відходів при умовах, зазначених у таблиці 1, при різних значеннях відстані між середньою і нижньої кільцевими виточками в циліндричній частині реактора. Таблиця 3 Залежність параметрів процесу газифікації від відстані між середньою і нижньої кільцевими виточками реактора Відстань реактора між кільцевими виточками Температура в зоні між виточками 0,08 діаметра реактора 900 °C Наявність необхідної кількості продукт газу недостатня для забезпечення подальшого процесу (10 % від окиснення маси) 20 25 0,1 0,3 0,5 0,55 діаметра діаметра діаметра діаметра реактора реактора реактора реактора 1000 °C 1250 °C 1600 °C 1650 °C достатня (15-30 % від маси) надвисока 34 % від маси Як було показано вище, кільцева ділянка стінки нагрівалась до температури 1000-1600 °C. Тоді органічна складова газифікується з утворенням паливного газу в кількості, необхідній для забезпечення подальшого процесу окиснення (15-30 % від маси). Як видно з наведених в таблиці даних, такі результати протікання процесу газифікації забезпечуються при умові, що нижня кільцева виточка виконана на відстані 0,1-0,5 діаметра реактора від середньої кільцевої виточки. В таблиці 4 наведені результати досліджень пароплазмової газифікації модельної суміші твердих побутових відходів при умовах, зазначених у таблиці 1, при різних значеннях звуження циліндричної частини реактора. Таблиця 4 Залежність температури процесу газифікації від показника звуження циліндричної частини реактора Звуження циліндричної 0,6 діаметра 0,7 діаметра 0,8 діаметра 0,9 діаметра 0,95 діаметра частини реактора реактора реактора реактора реактора реактора Температура в зоні 900 °C 1100 °C 1400 °C 1600 °C 1700 °C горіння 5 UA 111691 C2 5 10 15 Як було показано вище, стовп сировини після нижньої кільцевої виточки розігрівався до температури 1100-1600 °C. Як видно з наведених в таблиці даних, такі результати протікання процесу газифікації забезпечуються при умові, що звуження циліндричної частини реактора виконане в наступних межах - 0,7-0,9 діаметра реактора. Також, на лабораторній установці були проведені випробування на медичних відходах. Потужність плазмотрона - 100 кВт. Продуктивність переробки відходів (медичні відходи) - 53 кг/год., витрата води - 27 кг/год. Температура плазмового струменя - 2800 °C. Температура в реакційному об'ємі - 1100 °C. Склад продукт газу, % об.: Н2-65, СО - 35. Теплотворна здатність 3 З З 11,42 мДж /нм . Вихід продукт газу (1,5 нм /кг) - 80,0 нм . Кількість тепла при згорянні газу - 253 кВт. Сумарна потужність - 353 кВт. Підвищення теплової потужності за рахунок хімічної енергії 3 сировини - в 3,53 рази (вищевказана одиниця нм означає кубічні метри газу при температурі 20 °C). Заявлений пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів забезпечує можливість збільшення потужності незалежно від виду сировини, необхідний прогрів реактора та реакційної суміші для проведення процесу газифікації, високу теплоту згоряння отриманого продукт газу з виділенням тепла, і повну подальшу газифікацію сировини, а також більшу продуктивність і разом з цим менші габарити установки, нижчу потужність плазмової системи. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 1. Пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів, який включає вертикальний циліндричний реактор з патрубком вихлопних газів, до якого зверху приєднаний живильник для подачі сировини і в боковій стінці реактора встановлено плазмотрони, а в нижній його частині розташований розвантажувач для виведення розплавленого шлаку, який відрізняється тим, що циліндрична частина реактора виконана з середньою і нижньою кільцевими виточками, в яких виконані тангенціальні отвори для встановлення плазмотронів і подачі окиснювача відповідно та зі звуженням знизу, до якого приєднана меншою основою нижня частина реактора у вигляді зрізаного конуса, в боковій стінці якого встановлений патрубок вихлопних газів. 2. Пристрій за п. 1, який відрізняється тим, що нижня кільцева виточка виконана на відстані 0,1-0,5 діаметра реактора від середньої кільцевої виточки, після якої виконано звуження циліндра до 0,7-0,9 діаметра реактора. 3. Пристрій за п. 1 або 2, який відрізняється тим, що патрубок вихлопних газів для виведення продукт газу виконаний у вигляді теплообмінника труба в трубі, де внутрішня труба - для відводу продукт газу, а зовнішня - для подачі окислювача. 6 UA 111691 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюPetrov Stanislav Volodymyrovych, Bondarenko Sergiy Grygorovych, Zhovtyanevskyy Viktor Andriyovych, Zholudeva Oksana Sergiivna

Автори російськоюПетров Станислав Владимирович, Бондаренко Сергей Григориеви, Жовтяневский Виктор Андреевич, Жолудева Ксения Сергеевна

МПК / Мітки

Мітки: твердих, пароплазмової, матеріалів, пристрій, вуглецевмісних, газифікації

Код посилання

<a href="https://ua.patents.su/9-111691-pristrijj-dlya-paroplazmovo-gazifikaci-tverdikh-vuglecevmisnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для пароплазмової газифікації твердих вуглецевмісних матеріалів</a>

Попередній патент: Універсальна тензопідвіска та спосіб для визначення силових параметрів просторових навантажень робочих органів землерийних машин

Наступний патент: Спосіб визначення тактики лікування надмірної маси тіла або ожиріння хворих, які потребують хірургічного лікування супутньої патології

Випадковий патент: Пристрій для орієнтування відхильника