Кондиціювання біомаси для поліпшеного вивільнення цукрів с5/с6 перед ферментацією

Номер патенту: 112443

Опубліковано: 12.09.2016

Автори: Бенсон Роберт Ешлі Купер, Дотторі Френк А., Бенеш Реґжі-Олівье

Формула / Реферат

1. Спосіб виділення цукрів С5 і С6 з лігноцелюлозної біомаси для ферментації у етанол, який включає операції попередньої обробки біомаси парою при підвищеній температурі і тиску, видалення цукрів С5 після розщеплення геміцелюлози, гідроліз целюлози і видалення цукрів С6 після розщеплення целюлози, який відрізняється тим, що включає

- кондиціювання біомаси до здійснення операції попередньої обробки шляхом:

- нагрівання біомаси парою протягом часу від 5 хвилин до 60 хвилин для отримання біомаси, обробленої парою, з температурою близько 80-100 °С,

- видалення рідкого потоку, який містить смоли, масла, жирні кислоти або інші інгібітори протікання гідролізу або ферментації стискуванням нагрітої парою біомаси з коефіцієнтом стискування від 2-1 до 6-1 і

- після операції стискування нагрітої парою біомаси і видалення рідкого потоку регулювання вмісту вологи обробленої парою і стиснутої біомаси у діапазоні від приблизно 60 % до 80 % додаванням води або води і каталізатора, який вибраний користувачем і потрібний для процесу попередньої обробки.

2. Спосіб за п. 1, який відрізняється тим, що каталізатор вибирають кислим у концентрації, яка не перевищує 5 % об′єму.

3. Спосіб за п. 1 або 2, який відрізняється тим, що нагріту паром біомасу стискують при коефіцієнті стискування від 3-1 до 4-1, переважно при коефіцієнті стискування 4-1.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вміст вологи регулюють приблизно від 65 % до 80 %, переважно від 70 % до 75 %.

5. Спосіб за п. 1, який відрізняється тим, що операцію нагрівання здійснюють при атмосферному тиску.

6. Спосіб за п. 5, який відрізняється тим, що період часу нагрівання складає приблизно від 10 до 60 хвилин, переважно приблизно від 10 до 30 хвилин, більш переважно від 15 до 30 хвилин, а найбільш переважно приблизно 20 хвилин.

7. Спосіб за п. 5, який відрізняється тим, що температура нагрітої парою біомаси знаходиться в діапазоні 95-99 °С.

8. Спосіб за п. 1, який відрізняється тим, що воду і хімічний каталізатор додають, щоб досягти каталізу і вмісту вологи в обробленій парою біомасі від 65 % до 75 %.

9. Спосіб за п. 8, який відрізняється тим, що каталізатором є сірчана кислота концентрацією від 0,2 % до 2 % ваги біомаси.

10. Спосіб за п. 9, який відрізняється тим, що концентрація сірчаної кислоти складає 0,5 % - 2 % ваги біомаси.

11. Спосіб за п. 10, який відрізняється тим, що концентрація сірчаної кислоти складає 0,8-1,0 % ваги біомаси.

12. Спосіб за п. 1, який відрізняється тим, що вміст вологи в біомасі дорівнює 30-55 % до початку операції нагріванням парою при здійсненні кондиціювання.

13. Спосіб за п. 1, який відрізняється тим, що нагрівання парою здійснюють протягом 55-60 хвилин для досягнення температури біомаси приблизно 80 °С, протягом 40-60 хвилин для досягнення температури біомаси приблизно 85 °С або протягом 27-55 хвилин для досягнення температури біомаси 90 °С.

14. Спосіб за п. 1, який відрізняється тим, що нагрівання парою здійснюють від 20 до 40 хвилин для досягнення температури біомаси приблизно 95 °С, протягом від 15 до 30 хвилин для досягнення температури біомаси приблизно 99 °С або протягом від 14 до 28 хвилин для досягнення температури біомаси приблизно 100 °С.

15. Спосіб за п. 1, який відрізняється тим, що кондиційована біомаса містить 68-72 % вологи до початку операції попередньої обробки.

16. Спосіб за п. 4, який відрізняється тим, що кондиційована біомаса містить 68-72 % вологи і від 0,7 до 0,09 мас.% сірчаної кислоти до початку операції попередньої обробки.

17. Спосіб за п. 1, який відрізняється тим, що кондиційованою біомасою є кукурудзяні качани і вона містить 68-72 % вологи і від 0,7 % до 0,09 мас.% сірчаної кислоти до початку операції попередньої обробки.

18. Спосіб за п. 1, який відрізняється тим, що в процесі кондиціювання вивільняють летючі гази.

Текст

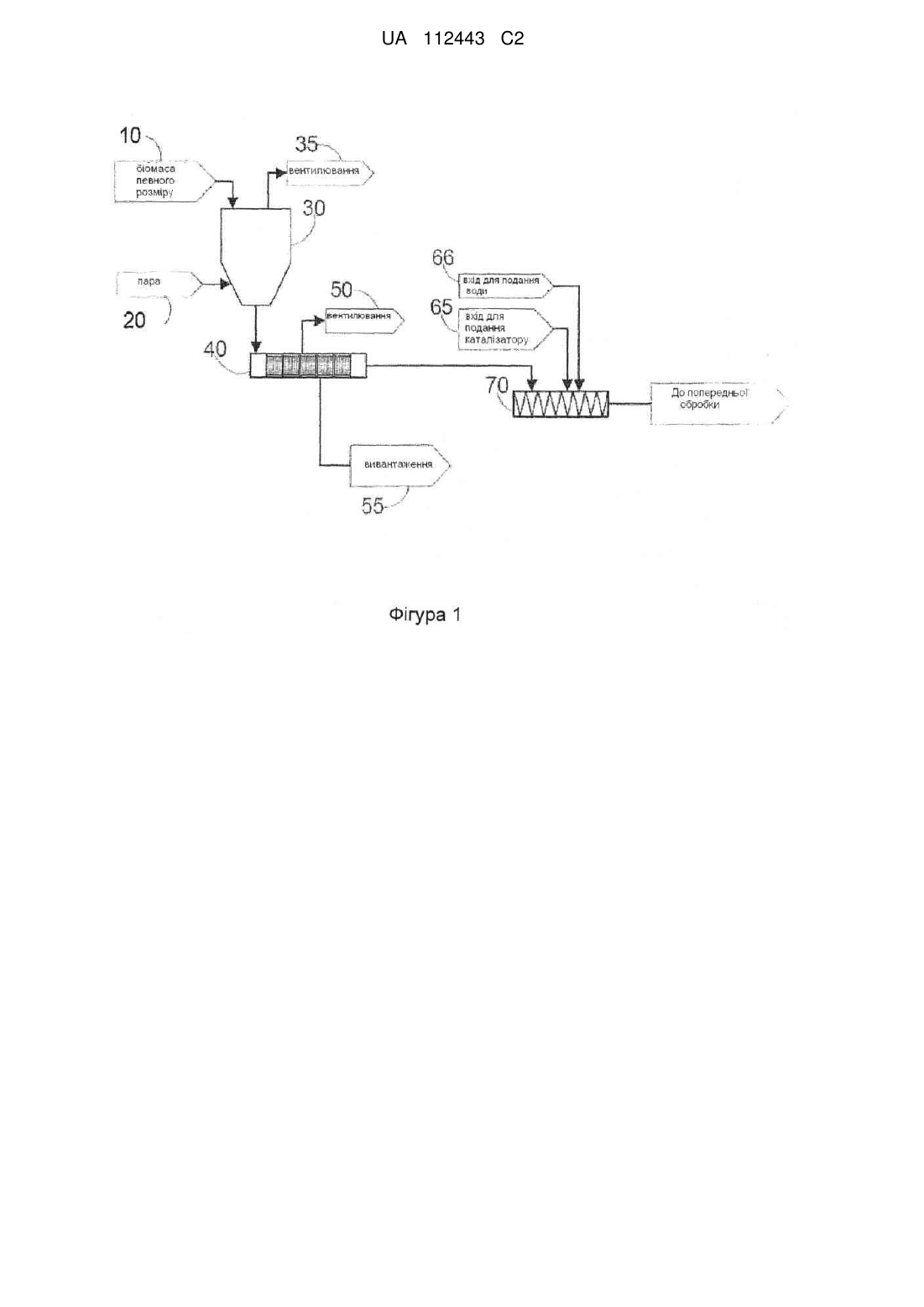

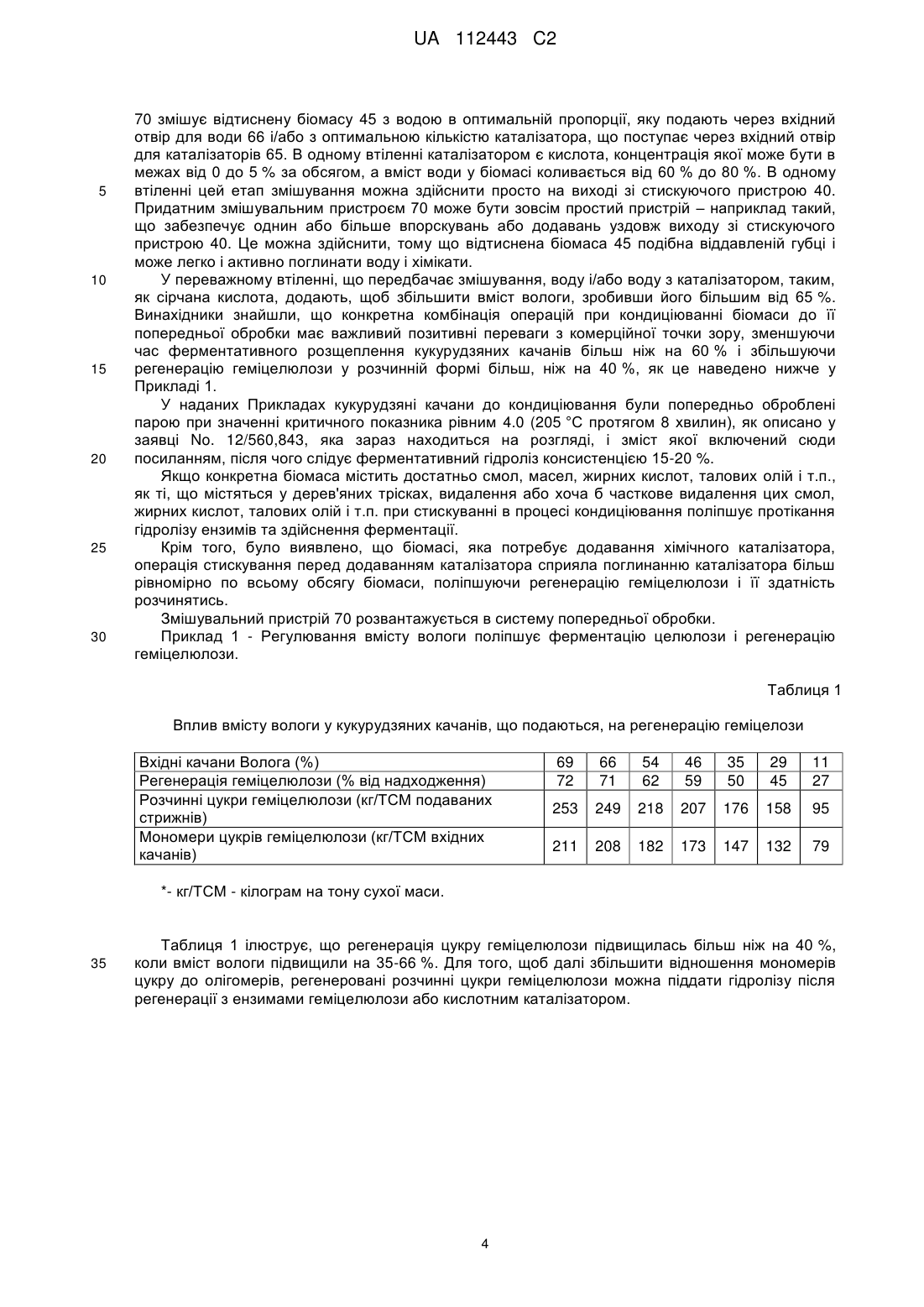

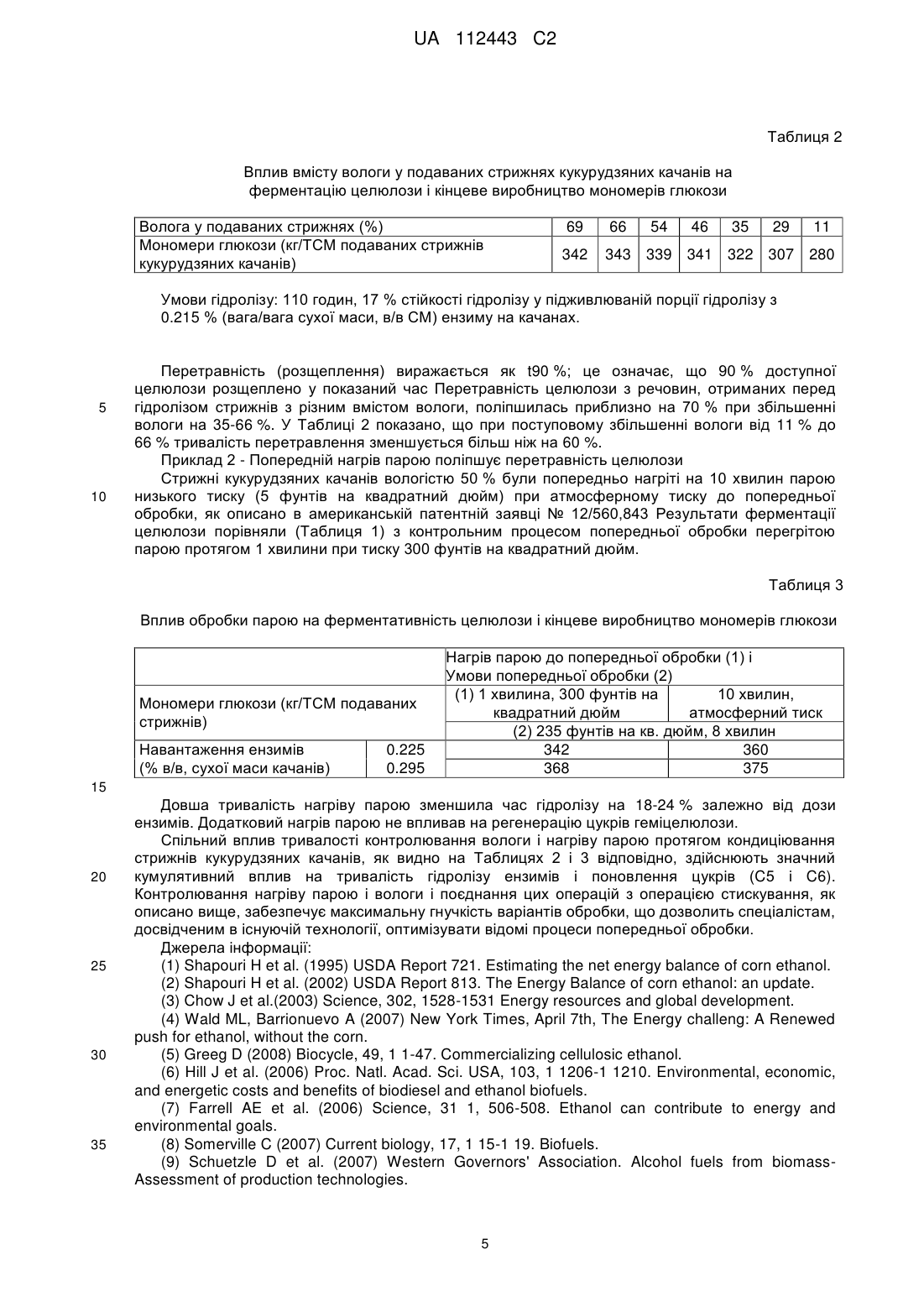

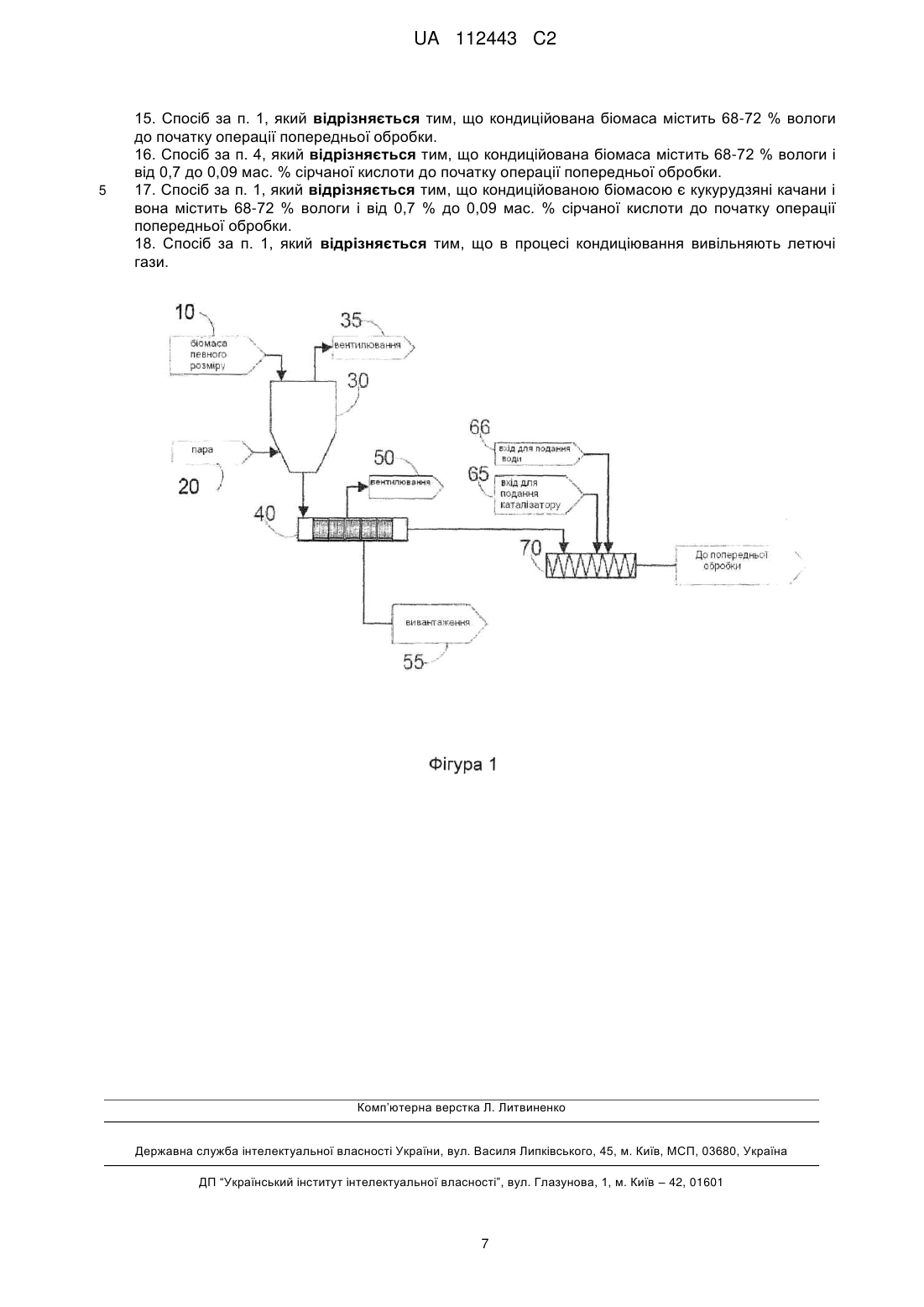

Реферат: Винахід стосується кондиціонування лігноцелюлозної біомаси як частини біохімічного процесу виробництва етанолу. Запропоновано спосіб відновлення цукрів С5 і С6 з лігноцелюлозної біомаси для ферментації в етанол. Процес включає традиційні операції попередньої обробки біомаси парою підвищеної температури і тиску, збір цукрів С5 після розщеплення геміцелюлози, гідроліз целюлози і збір цукрів С6 після розщеплення целюлози. Поліпшення включає кондиціювання біомаси до кроку попередньої обробки нагрівом біомаси парою протягом від 5 до 60 хвилин для досягнення обробленою парою біомасою температури біля 80-100 °С, і регулювання вмісту вологи у обробленій парою біомасі до 45-80 %. Регенерація цукрів С5 і С6 є підвищеною у порівнянні з традиційним процесом. UA 112443 C2 (12) UA 112443 C2 UA 112443 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується кондиціювання лігноцелюлозної біомаси як частини біохімічного процесу виробництва етанолу, зокрема кондиціювання перед попередньою обробкою геміцелюлози для її розщеплення і видалення. Існує зростаючий попит на транспортне паливо, вироблене з поновлюваної сировини. Ці поновлювані палива замінюють викопні палива, результатом чого є зменшення викидів парникових газів і інші переваги (1-3). Біопалива включають паливний етанол. Останній виробляють з біомаси, перетворюючи крохмаль або целюлозу у цукри, ферментуючи цукри в етанол, а потім дистилюючи і зневоднюючи етанол, створюючи високооктанове паливо, яке може замінити бензин - цілком або частково. У Північній Америці сировина для виробництва паливного етанолу - це перш за все зерно, а в Бразилії використовують цукрову тростину. Існують збитки у використанні потенціальних харчових або кормових культур для виробництва палива. Більше того, доступність такої сировини обмежується загальною доступною площею сільськогосподарських земель. Тому намагаються отримувати етанол з нехарчових ресурсів, таких як целюлоза, і з таких сільхозкультур, які не потребують першокласних сільськогосподарських земель, наприклад, міскантус. Целюлоза є однією з найбільш поширених органічних матеріалів на землі. Вона присутня у багатьох формах біомаси, в тому числі у сільськогосподарських залишках, таких як стебла зернових культур та стрижні кукурудзяних качанів, залишки деревини та інші рослинні матеріали. Целюлоза - це полімер глюкози, так само як і крохмаль. Але ізоляція реактивної целюлози від лігноцелюлозної біомаси і гідроліз у цукрові мономери C6 має свої проблеми. Одним з нехарчових джерел цукрів C6 є лігноцелюлозна біомаса. Лігноцелюлозну біомасу можна класифікувати у чотири основні категорії: (1) залишки деревини (тирса, кора та інші), (2) муніципальні офісні паперові відходи, (3) сільськогосподарські залишки (в тому числі солома зернових культур, стрижні кукурудзяних качанів та віджимки цукрової тростини), і (4) сільськогосподарські культури, призначені для отримання енергії (які головним чином складаються з високих рослин, які швидко ростуть, дерев'янистих злаків, таких як пруткове просо та міскантус). Лігноцелюлозна біомаса складається з трьох основних полімерів, з яких утворені стінки рослинних клітин: целюлози, геміцелюлози і лігніну. Волокна целюлози, які містять тільки безводну глюкозу (цукор C6), знаходяться у жорсткій структурі з геміцелюлози і лігніну. Лігнін та геміцелюлоза утворюють хімічно поєднані комплекси, які зв'язують розчинні у воді геміцелюлози у тривимірні матриці, зцементовані лігніном. Лігнін покриває мікроволокна целюлози і захищає їх від ферментативної і хімічної деградації. Ці полімери надають стінкам рослинних клітин силу і опір деградації, що робить проблемним використання лігноцелюлозної біомаси як основи для виробництва біопалива. Геміцелюлози - це полісахариди, що включають ксилан, глюкороноксилан, арабіноксилан, глюкоманнан і ксилоглюкан, які усі містять багато різних цукрових мономерів C5 або C6. Наприклад, крім глюкози, мономери цукру у геміцелюлозі можуть включати ксилозу, маннозу, галактозу, рамнозу і арабінозу. Геміцелюлози містять більшість цукрів D-пентози і випадково невеликі кількості L-цукрів, а також мономер цукру ксилозу. Мономер цукру ксилоза завжди присутня у найбільшій кількості, тому вміст геміцелюлози часто виражають в термінах, еквівалентних вмісту ксилози, як буде обговорюватись нижче. Ксилоза - це моносахарид типу альдопентози, а це означає, що вона містить 5 атомів вуглецю (цукор C5) і включає альдегідну функціональну групу. Целюлоза має кристалічну структуру,міцну і стійку до гідролізу, в той час як геміцелюлоза має довільну, аморфну структуру, слабку і таку, що легко піддається гідролізу розведеною кислотою чи основою, або ензимами геміцелюлази. Існує два основні підходи до виробництва пального етанолу з біомаси: термохімічний і біохімічний. Термохімічні процеси перетворюють біомасу у реактивний газ, який називається сингаз. Його перетворюють в етанол при високій температурі і високому тиску серією процесів каталізу. У біохімічних процесах використовують біокаталізатори, які називаються ензимами, щоб перетворити вміст целюлози у цукри (C5 і C6), які далі ферментують в етанол і інші палива, такі як бутанол. Біохімічні процеси створюють різні сприятливі можливості гідролізу геміцелюлози і целюлози, піддаючи їх різним крокам. Біохімічне перетворення лігноцелюлозної біомаси в етанол взагалі потребує п'яти основних кроків (1) Підготування - застосовану біомасу очищують і регулюють її розмір та вміст рідини; (2) Попередня обробка - піддавання необробленої біомаси зростаючим тиском та температурою певної тривалості з додаванням каталізаторів або без них для гідролізу геміцелюлози окремо від целюлози; (3) Гідроліз целюлози - перетворення целюлози у попередньо обробленій біомасі у прості цукри C6, застосовуючи спеціально підготовані ензими для гідролізу попередньо оброблених полісахаридів стінок рослинних клітин; (4) Ферментація за допомогою бактерій або 1 UA 112443 C2 5 10 15 20 25 30 35 40 45 50 55 60 дріжджів для перетворення цих цукрів у паливо, таке як етанол; і (5) Дистиляція і дегідратація етанолу/палива. Для певних способів попередньої обробки застосовують хімічні добавки, такі як кислоти, щоб каталізувати гідроліз геміцелюлози та/або лужні метали для видалення лігніну. Ці добавки, так само, як і багато виробів, що розкладають інші хімічні речовини, які вони генерують протягом процесу попередньої обробки, такі як лігнін, і деякі розчинні похідні лігніну, які є або токсичними до дріжджів, або перешкоджають гідролізу, або мають обидві ці властивості. Далі, всі форми лігноцелюлозної біомаси мають певні рівні стеролів, жирних кислот, ефірів і інших екстрактивних речовин, які також можуть бути інгібіторами. Одним підходом до перешкоджаючих впливів цих речовин є застосування жорсткіших умов попередньої обробки, якими можуть бути, наприклад, більш ефективні гідроліз та розщеплення геміцелюлози до того ступеню, в якому залишається дуже мало ксилози та ксилоолігосахаридів, що могли б заважати ензимам целюлози. Але цей підхід створює ще один важливий недолік - серйозну деградацію целюлози, який далі знижує вихід глюкози, а врешті - і етанолу, часто створюючи серйозне комерційне зменшення ефективності загального процесу отримання етанолу, навіть при очевидній відсутності інгібіторів. В іншому підході до вирішення проблеми застосовують ксиланази для повного гідролізу олігомерів ксилану у ксилозу і зниження перешкоджаючого впливу цих олігомерів. Але, хоча цей підхід є у чомусь ефективнішим, у ньому виробляється високі рівні ксилози, яка і сама є інгібітором. Більше того, інші інгібітори, генеровані на кроці попередньої обробки через розщеплення геміцелюлози, все ще присутні. Тому, хоча загальний вихід є кращим, кінець кінцем цей підхід не є комерційно привабливим через додаткові витрати на ксиланазу, а також витрати на все ще потрібних підвищених рівнів целюлози через інші інгібіторні речовини. Всі процеси попередньої обробки звичайно мають результатом значне розщеплення біомаси, зокрема компоненту геміцелюлози, що призводить до утворення різних цукрів C5 і інших продуктів розщеплення геміцелюлози. Продукті розкладання целюлози, такі як мурашина кислота, фурфурол, гідроксил, метилфурфурол і т.п., виробляються під час попередньої обробки і перешкоджають процесам гідролізу і ферментації. Таким чином, ці продукту розщеплення геміцелюлози знижують ефективність ензимів, які гідролізують целюлозу, внаслідок чого виникає потреба у використанні підвищених рівнів додаткового ензиму, вартість якого є важливим фактором забезпечення економічної ефективності процесу. Продукти розщеплення, які перешкоджають протіканню процесів ферментації целюлози та/або цукру, зазвичай відокремлюють від біомаси до процесу гідролізу целюлози, щоб мінімізувати будь-які потенціальні процеси, які б зменшували вихід етанолу. Хоча загальний обсяг одержання етанолу можливо було б суттєво покращити, якщо б цукри C5, що походять з геміцелюлози, можливо було б також використати на етапі ферментації цукру, але відокремлення цукрів C5 від видаленого потоку інгібіторів для продуктів розщеплення целюлози є витратним і неекономічним. Тому, бажаним є ефективний і економічний процес, який би підвищував вихід цукрів C5 і C6 при традиційному виробництві лігноцелюлозного біопалива. Задачею цього винаходу - є створення поліпшеного способу виробництва біопалива з використанням лігноцелюлозної біомаси. Зокрема, винахід забезпечує покращення процесу регенерації цукрів C5/C6 з лігноцелюлозної біомаси для ферментації у етанол, включаючи операції попередньої обробки біомаси парою з підвищеними температурою і тиском, збір цукрів C5 шляхом розщеплення геміцелюлози, гідроліз целюлози і накопичення цукрів C6 шляхом розщеплення целюлози. Покращення полягає у додатковому кроці кондиціювання біомаси до кроку попередньої обробки. Попередня обробка включає кроки нагріву біомаси парою на період від 5 до 60 хвилин, переважно від 10 до 60 хвилин, більш бажано від 10 до 30 хвилин, навіть ще більш бажано від 15 до 30 хвилин, але найбільш бажано - близько 20 хвилин, щоб досягти обробки парою біомаси температурою від 80 °C до 100 °C; і встановлення вмісту вологи біомаси, оброблюваної парою, від 45 % до 80 %, бажано від 55 % до 80 %, більш бажано від 65 % до 80 %, і навіть ще більш бажано - від 70 % до 75 %. В одному втіленні винахід пропонує процес, в якому нагрів парою проводять протягом 27-55 хвилин, щоб довести температуру біомаси до 90 °C, бажано 20-40 хвилин, щоб довести температуру біомаси до 95 °C, більш бажано 15-30 хвилин, щоб довести температуру біомаси до 99 °C, і навіть ще більш бажано 14-28 хвилин, щоб довести температуру біомаси до 100 °C. У другому втіленні попередньо кондиційована біомаса містить 68-72 % вологи і 0.7-0.09 % сірчаної кислоти (відсотки за вагою) до операції попередньої обробки, переважно 68-72 % вміст вологи і 0.7-0.09 % сірчаної кислоти. Винахідники не очікувано виявили, що результати традиційної попередньої обробки, такі як 2 UA 112443 C2 5 10 15 20 25 30 35 40 45 50 55 60 вихід, регенерація, реактивність і тривалість процесу перетворення целюлози і геміцелюлози в етанол і/або інші цінні хімічні речовини можна покращити, додавши операцію кондиціювання (підготування). Було виявлено, що кондиціювання біомаси до її попередньої обробки покращує реактивність целюлози (що зменшує тривалість гідролізу целюлози); мінімізує застосування ензимів для перетворення целюлози у глюкозу, максимізує видалення забруднюючих домішок і токсичних сполук; підвищує регенерацію фракції геміцелюлози; оптимізує процес ферментації; зменшує тривалість ферментації; і підвищує сумарний вихід. Винахідники також відкрили, що один або більше з вищезазначених результатів можна покращити в процесі кондиціювання, в якому регулюють вологість біомаси до того, як почати попередню обробку, і/або температуру і тривалість утримання операції нагрівання парою. Крім того, винахідники відкрили, що можна досягти додаткового удосконалення, шляхом піддавання біомаси, як частини операції кондиціювання, стискуванню, для того, щоб вичавити токсичні забруднюючі домішки і поліпшити просочування каталізатора і води після операції нагріву парою. Цей процес кондиціювання поліпшує результати процесів попередньої обробки. Крім того, кондиціювання доводить біомасу до стандартного набору умов до початку попередньої обробки, що є важливим для постійної оптимізації її результатів. Таке кондиціювання може також пом'якшувати фібру і навіть забезпечити розповсюдження вологи і хімічного каталізатора. Не будучи зв'язані цією теорією, винахідники теоретизують, що кондиціювання забезпечує селективне видалення розчинних компонентів-інгібіторів з лігноцелюлозної біомаси без видалення значних кількостей мономеру цукру C5 - компонентів гемоцелюлози, призводячи у такий спосіб до зниженого вмісту сполук-інгібіторів і підвищеного рівня цукрів C5 у біомасі ще до процесу попередньої обробки, дозволяючи здійснювати відновлення потоку розщеплення геміцелюлози після цього процесу попередньої обробки, що включає небагато або менші кількості сполук-інгібіторів на додаток до цукрів C5. На Фігурі 1 схематично зображений спосіб виробництва біопалива, що включає спосіб кондиціювання згідно з даним винаходом. Перед тим, як детально пояснювати даний винахід, ми повинні дати вам зрозуміти, що даний винахід не обмежується наведеними тут переважними втіленнями. Даний винахід допускає і інші втілення, його можна застосовувати або здійснювати багатьма різними шляхами. Слід зрозуміти, що вживані тут фразеологія і термінологія застосовані для цілей опису, а не обмежує заявлених прав. Як показано на Фігурі 1, біомасу 10 певного розміру передають до резервуару або контейнера 30 пропарювання. Біомасу звичайно отримують для обробки у напівсухому стані із вмістом вологи менше 50 % і не нижче 10 %. Наприклад, кукурудзяні качани звичайно отримують після висушування кукурудзи в полі до вмісту вологи 15-35 %. Після доставки на оброблюючому заводі біомаси, такої як кукурудзяні качани, її подрібнюють до зручного розміру. Звичайно біомасу подрібнюють до довжини біля 1 дюйму. До подрібненої біомаси можна додавати воду, щоб підвищити вміст вологи до початку нагріву парою в процесі кондиціювання за даним винаходом. Пар 20 вприскується безпосередньо у дно контейнера через один або більше отворів, щоб нагріти подрібнену до потрібного розміру біомасу 10. Повітря, пар, гази, які не конденсуються, нагнітаються через вхідний отвір 35 безпосередньо у верхню частину контейнера 30. Оскільки пар 20 направляє тепло у верхню частину контейнера 30, подрібнена біомаса 10 поглинає вологу і стає рівномірно розподілена вологою. Під час обробки парою температура підіймається і неконденсовані гази виносяться назовні. В одному втіленні подрібнену біомасу 10 нагрівають парою до температури від 80 до 100 градусів Цельсія протягом від 10 до 60 хвилин. Нагріту парою біомасу 15 забирають з нижньої частини контейнера 30 і подають до будьякого процесу попередньої обробки біомаси лігноцелюлози. В одному втіленні нагріту парою біомасу спочатку подають до стискуючого пристрою 40, такого як шнековий прес, модульний шнековий пристрій (MSD) і т. ін. Ясно, що будь-який пристрій, який чавить або стискує біомасу, можна застосувати для стискування біомаси і відведення вичавленої рідини. В одному втіленні стискуючий пристрій 40 стискує нагріту парою біомасу 15 у пропорції від 2-1 до 6-1, переважно від 3-1 до 4-1, найбільш переважно - у пропорції 4-1. Стискуючий пристрій 40 має отвір 50 для випуску газів, якщо це необхідно, і дренажний отвір 55 для випуску вичавленої рідини, яка включає екстракти інгібіторів, вичавлені із нагрітої парою біомаси 15. Протягом процесу вичавлювання частину рідини видаляють з нагрітої парою біомаси 15 разом із сполуками, які шкідливо впливають на протікання процесів обробки при виробництві етанолу, такими як смоли, талова олія та жирні кислоти. Відтиснену біомасу 45 далі передають у змішувальний пристрій 70. Змішувальний пристрій 3 UA 112443 C2 5 10 15 20 25 30 70 змішує відтиснену біомасу 45 з водою в оптимальній пропорції, яку подають через вхідний отвір для води 66 і/або з оптимальною кількістю каталізатора, що поступає через вхідний отвір для каталізаторів 65. В одному втіленні каталізатором є кислота, концентрація якої може бути в межах від 0 до 5 % за обсягом, а вміст води у біомасі коливається від 60 % до 80 %. В одному втіленні цей етап змішування можна здійснити просто на виході зі стискуючого пристрою 40. Придатним змішувальним пристроєм 70 може бути зовсім простий пристрій – наприклад такий, що забезпечує однин або більше впорскувань або додавань уздовж виходу зі стискуючого пристрою 40. Це можна здійснити, тому що відтиснена біомаса 45 подібна віддавленій губці і може легко і активно поглинати воду і хімікати. У переважному втіленні, що передбачає змішування, воду і/або воду з каталізатором, таким, як сірчана кислота, додають, щоб збільшити вміст вологи, зробивши його більшим від 65 %. Винахідники знайшли, що конкретна комбінація операцій при кондиціюванні біомаси до її попередньої обробки має важливий позитивні переваги з комерційної точки зору, зменшуючи час ферментативного розщеплення кукурудзяних качанів більш ніж на 60 % і збільшуючи регенерацію геміцелюлози у розчинній формі більш, ніж на 40 %, як це наведено нижче у Прикладі 1. У наданих Прикладах кукурудзяні качани до кондиціювання були попередньо оброблені парою при значенні критичного показника рівним 4.0 (205 °C протягом 8 хвилин), як описано у заявці No. 12/560,843, яка зараз находиться на розгляді, і зміст якої включений сюди посиланням, після чого слідує ферментативний гідроліз консистенцією 15-20 %. Якщо конкретна біомаса містить достатньо смол, масел, жирних кислот, талових олій і т.п., як ті, що містяться у дерев'яних трісках, видалення або хоча б часткове видалення цих смол, жирних кислот, талових олій і т.п. при стискуванні в процесі кондиціювання поліпшує протікання гідролізу ензимів та здійснення ферментації. Крім того, було виявлено, що біомасі, яка потребує додавання хімічного каталізатора, операція стискування перед додаванням каталізатора сприяла поглинанню каталізатора більш рівномірно по всьому обсягу біомаси, поліпшуючи регенерацію геміцелюлози і її здатність розчинятись. Змішувальний пристрій 70 розвантажується в систему попередньої обробки. Приклад 1 - Регулювання вмісту вологи поліпшує ферментацію целюлози і регенерацію геміцелюлози. Таблиця 1 Вплив вмісту вологи у кукурудзяних качанів, що подаються, на регенерацію геміцелози Вхідні качани Волога (%) Регенерація геміцелюлози (% від надходження) Розчинні цукри геміцелюлози (кг/ТСМ подаваних стрижнів) Мономери цукрів геміцелюлози (кг/ТСМ вхідних качанів) 69 72 66 71 54 62 46 59 35 50 29 45 11 27 253 249 218 207 176 158 95 211 208 182 173 147 132 79 *- кг/ТСМ - кілограм на тону сухої маси. 35 Таблиця 1 ілюструє, що регенерація цукру геміцелюлози підвищилась більш ніж на 40 %, коли вміст вологи підвищили на 35-66 %. Для того, щоб далі збільшити відношення мономерів цукру до олігомерів, регенеровані розчинні цукри геміцелюлози можна піддати гідролізу після регенерації з ензимами геміцелюлози або кислотним каталізатором. 4 UA 112443 C2 Таблиця 2 Вплив вмісту вологи у подаваних стрижнях кукурудзяних качанів на ферментацію целюлози і кінцеве виробництво мономерів глюкози Волога у подаваних стрижнях (%) Мономери глюкози (кг/ТСМ подаваних стрижнів кукурудзяних качанів) 69 66 54 46 35 29 11 342 343 339 341 322 307 280 Умови гідролізу: 110 годин, 17 % стійкості гідролізу у підживлюваній порції гідролізу з 0.215 % (вага/вага сухої маси, в/в СМ) ензиму на качанах. 5 10 Перетравність (розщеплення) виражається як t90 %; це означає, що 90 % доступної целюлози розщеплено у показаний час Перетравність целюлози з речовин, отриманих перед гідролізом стрижнів з різним вмістом вологи, поліпшилась приблизно на 70 % при збільшенні вологи на 35-66 %. У Таблиці 2 показано, що при поступовому збільшенні вологи від 11 % до 66 % тривалість перетравлення зменшується більш ніж на 60 %. Приклад 2 - Попередній нагрів парою поліпшує перетравність целюлози Стрижні кукурудзяних качанів вологістю 50 % були попередньо нагріті на 10 хвилин парою низького тиску (5 фунтів на квадратний дюйм) при атмосферному тиску до попередньої обробки, як описано в американській патентній заявці № 12/560,843 Результати ферментації целюлози порівняли (Таблиця 1) з контрольним процесом попередньої обробки перегрітою парою протягом 1 хвилини при тиску 300 фунтів на квадратний дюйм. Таблиця 3 Вплив обробки парою на ферментативність целюлози і кінцеве виробництво мономерів глюкози Мономери глюкози (кг/ТСМ подаваних стрижнів) Навантаження ензимів (% в/в, сухої маси качанів) 0.225 0.295 Нагрів парою до попередньої обробки (1) і Умови попередньої обробки (2) (1) 1 хвилина, 300 фунтів на 10 хвилин, квадратний дюйм атмосферний тиск (2) 235 фунтів на кв. дюйм, 8 хвилин 342 360 368 375 15 20 25 30 35 Довша тривалість нагріву парою зменшила час гідролізу на 18-24 % залежно від дози ензимів. Додатковий нагрів парою не впливав на регенерацію цукрів геміцелюлози. Спільний вплив тривалості контролювання вологи і нагріву парою протягом кондиціювання стрижнів кукурудзяних качанів, як видно на Таблицях 2 і 3 відповідно, здійснюють значний кумулятивний вплив на тривалість гідролізу ензимів і поновлення цукрів (C5 і C6). Контролювання нагріву парою і вологи і поєднання цих операцій з операцією стискування, як описано вище, забезпечує максимальну гнучкість варіантів обробки, що дозволить спеціалістам, досвідченим в існуючій технології, оптимізувати відомі процеси попередньої обробки. Джерела інформації: (1) Shapouri H et al. (1995) USDA Report 721. Estimating the net energy balance of corn ethanol. (2) Shapouri H et al. (2002) USDA Report 813. The Energy Balance of corn ethanol: an update. (3) Chow J et al.(2003) Science, 302, 1528-1531 Energy resources and global development. (4) Wald ML, Barrionuevo A (2007) New York Times, April 7th, The Energy challeng: A Renewed push for ethanol, without the corn. (5) Greeg D (2008) Biocycle, 49, 1 1-47. Commercializing cellulosic ethanol. (6) Hill J et al. (2006) Proc. Natl. Acad. Sci. USA, 103, 1 1206-1 1210. Environmental, economic, and energetic costs and benefits of biodiesel and ethanol biofuels. (7) Farrell AE et al. (2006) Science, 31 1, 506-508. Ethanol can contribute to energy and environmental goals. (8) Somerville C (2007) Current biology, 17, 1 15-1 19. Biofuels. (9) Schuetzle D et al. (2007) Western Governors' Association. Alcohol fuels from biomassAssessment of production technologies. 5 UA 112443 C2 5 10 (10) Chum L, Overend R (2002) Fuel Processing technology, 71, 187-195. Biomass and renewable fuels. (11) Wyman CE (1996) Taylor & Francis: Washington DC, USA, Handbook on bioethanol: production and utilization. (12) McMillan JD (1994) In Enzymatic Conversion of Biomass for Fuels Production; Himmel, M.E., Baker, J.O., Overend, R.P., Eds.; ACS: Washington DC, USA, 1994; pp. 292-324. Pretreatment of lignocellulosic biomass. (13) Fan L et al. (1982) Adv. Biochem. Eng. Biotechnol., 23, 158-183. The nature of lignocellulosics and their pretreatments for enzymatic hydrolysis. (14) Yang B, Wyman CE (2007) Biofuels, Bioproducts and Biorefinering, 2, 26-40. Pretreatment: the key to unlocking low-cost cellulosic ethanol. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб виділення цукрів С5 і С6 з лігноцелюлозної біомаси для ферментації у етанол, який включає операції попередньої обробки біомаси парою при підвищеній температурі і тиску, видалення цукрів С5 після розщеплення геміцелюлози, гідроліз целюлози і видалення цукрів С6 після розщеплення целюлози, який відрізняється тим, що включає - кондиціювання біомаси до здійснення операції попередньої обробки шляхом: - нагрівання біомаси парою протягом часу від 5 хвилин до 60 хвилин для отримання біомаси, обробленої парою, з температурою близько 80-100 °С, - видалення рідкого потоку, який містить смоли, масла, жирні кислоти або інші інгібітори протікання гідролізу або ферментації стискуванням нагрітої парою біомаси з коефіцієнтом стискування від 2-1 до 6-1 і - після операції стискування нагрітої парою біомаси і видалення рідкого потоку регулювання вмісту вологи обробленої парою і стиснутої біомаси у діапазоні від приблизно 60 % до 80 % додаванням води або води і каталізатора, який вибраний користувачем і потрібний для процесу попередньої обробки. 2. Спосіб за п. 1, який відрізняється тим, що каталізатор вибирають кислим у концентрації, яка не перевищує 5 % об′єму. 3. Спосіб за п. 1 або 2, який відрізняється тим, що нагріту паром біомасу стискують при коефіцієнті стискування від 3-1 до 4-1, переважно при коефіцієнті стискування 4-1. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вміст вологи регулюють приблизно від 65 % до 80 %, переважно від 70 % до 75 %. 5. Спосіб за п. 1, який відрізняється тим, що операцію нагрівання здійснюють при атмосферному тиску. 6. Спосіб за п. 5, який відрізняється тим, що період часу нагрівання складає приблизно від 10 до 60 хвилин, переважно приблизно від 10 до 30 хвилин, більш переважно від 15 до 30 хвилин, а найбільш переважно приблизно 20 хвилин. 7. Спосіб за п. 5, який відрізняється тим, що температура нагрітої парою біомаси знаходиться в діапазоні 95-99 °С. 8. Спосіб за п. 1, який відрізняється тим, що воду і хімічний каталізатор додають, щоб досягти каталізу і вмісту вологи в обробленій парою біомасі від 65 % до 75 %. 9. Спосіб за п. 8, який відрізняється тим, що каталізатором є сірчана кислота концентрацією від 0,2 % до 2 % ваги біомаси. 10. Спосіб за п. 9, який відрізняється тим, що концентрація сірчаної кислоти складає 0,5-2 % ваги біомаси. 11. Спосіб за п. 10, який відрізняється тим, що концентрація сірчаної кислоти складає 0,8-1,0 % ваги біомаси. 12. Спосіб за п. 1, який відрізняється тим, що вміст вологи в біомасі дорівнює 30-55 % до початку операції нагріванням парою при здійсненні кондиціювання. 13. Спосіб за п. 1, який відрізняється тим, що нагрівання парою здійснюють протягом 55-60 хвилин для досягнення температури біомаси приблизно 80 °С, протягом 40-60 хвилин для досягнення температури біомаси приблизно 85 °С або протягом 27-55 хвилин для досягнення температури біомаси 90 °С. 14. Спосіб за п. 1, який відрізняється тим, що нагрівання парою здійснюють від 20 до 40 хвилин для досягнення температури біомаси приблизно 95 °С, протягом від 15 до 30 хвилин для досягнення температури біомаси приблизно 99 °С або протягом від 14 до 28 хвилин для досягнення температури біомаси приблизно 100 °С. 6 UA 112443 C2 5 15. Спосіб за п. 1, який відрізняється тим, що кондиційована біомаса містить 68-72 % вологи до початку операції попередньої обробки. 16. Спосіб за п. 4, який відрізняється тим, що кондиційована біомаса містить 68-72 % вологи і від 0,7 до 0,09 мас. % сірчаної кислоти до початку операції попередньої обробки. 17. Спосіб за п. 1, який відрізняється тим, що кондиційованою біомасою є кукурудзяні качани і вона містить 68-72 % вологи і від 0,7 % до 0,09 мас. % сірчаної кислоти до початку операції попередньої обробки. 18. Спосіб за п. 1, який відрізняється тим, що в процесі кондиціювання вивільняють летючі гази. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюConditioning of biomass for improved c5/c6 sugar release prior to fermentation

Автори англійськоюDottori, Frank, A., Benson, Robert, Ashley, Cooper, Benech, Regis-Olivier

Автори російськоюДоттори Фрэнк А., Бенсон Роберт Ешли Купер, Бенеш Регжи-Оливье

МПК / Мітки

МПК: D21C 1/02, C13K 13/00, C13K 1/02, C10L 1/182

Мітки: поліпшеного, цукрів, вивільнення, біомаси, кондиціювання, ферментацією

Код посилання

<a href="https://ua.patents.su/9-112443-kondiciyuvannya-biomasi-dlya-polipshenogo-vivilnennya-cukriv-s5-s6-pered-fermentaciehyu.html" target="_blank" rel="follow" title="База патентів України">Кондиціювання біомаси для поліпшеного вивільнення цукрів с5/с6 перед ферментацією</a>

Наступний патент: Стабілізатор струму

Випадковий патент: Спосіб індукції нейрофізіологічної гармонізації процесу овогенезу синовігенних перетинчастокрилих ентомофагів