Текстильний замаслювач для обробки скляного волокна

Номер патенту: 25848

Опубліковано: 26.02.1999

Автори: Федорова Ольга Федорівна, Рассадін Юрій Михайлович, Пунько Олена Петрівна, Бончєв Генадій Степанович, Корнюшина Валентина Леонідівна, Федько Тамара Іванівна, Дяглєв Віктор Михайлович, Торопіна Лариса Володимирівна

Формула / Реферат

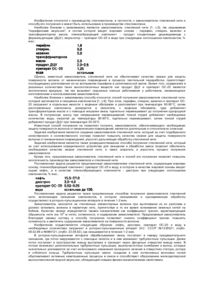

Текстильный замасливатель для обработки стеклянного волокна, содержащий пленкообразователь, эмульгатор для пленкообразователя, пластификатор, эмульгатор, антистатик, клеящее вещество и воду, отличающийся тем, что указанные компоненты он содержит в следующем соотношении, мас.%:

Пленкообразователь:

парафин

0,5 - 1,5

или ГАЧ дистиллятный

3,0 - 6,0

Эмульгатор для пленкообразователя:

стеарин

0,6 - 1,2

или синтетические жирные кислоты фракции C10-C20 СЖК

0,8 - 1,4

Пластификатор:

вазелин

0,1 - 2

или вазелиновое масло

1,5 - 3

или парфюмерное масло

1,5 - 3

или трансформаторное масло

1,5 - 3

или турбинное масло

1,5 - 3

или индустриальное масло марок М-5А, И-12А, И-8А,

1,5 - 3

или эмульсол марок Т, ПМ, ЭКС-5

0,5 - 1

или дибутилфталат ДБФ (дибутилсебацинат ДБС, диизоамилфталат ДИИАФ)

0,1 - 1,0

или соап-сток

0,1 - 2,0

Эмульгатор:

препарат ОС-20

1,0 - 1,4

или синтатол марок АЦСЕ-12, ДС-10

1,2 - 2,0

или вспомогательное вещество ОП-7 (вспомогательное вещество ОП-10)

1,2 - 2,0

Антистатик:

стеарокс-6

0,2 - 1,0

Клеящее вещество:

дициандиамидформальдегидная смола ДЦУ

1,0 - 2,2

или карбамидформальдегидная смола марки КФЖ в сочетании с дициандиамидформальдегидной смолой ДЦУ в соотношении 1 : 1

1,0 - 2,0

или карбамидформальдегидная смола марки КФЖ в сочетании с дисперсией поливинилацетатной ПВАД в соотношении 1 : 1

1,0 - 2,0

или карбамидформальдегидная смола марки КФО в сочетании с дициандиамидформальдегидной смолой ДЦУ в соотношении 1 : 1

1,0 - 2,0

или карбамидформальдегидная смола марки КФО в сочетании с дисперсией поливинилацетатной ПВАД в соотношении 1 : 1

1,0 - 2,0

или дициандиамидформальдегидная смола ДЦУ в сочетании с дисперсией поливинилацетатной ПВАД в соотношении 1 : 1

1,0 - 2,0

Вода

До 100

Текст

Изобретение относится к области химической промышленности, а именно к текстильным замасливателям для обработки стеклянного волокна, предназначенного для изготовления ровингов, тканей теплоизоляционного и конструкционного назначения. Широко известен в подотрасли стекловолокна замасливатель "парафиновая эмульсия", который является наиболее близким к заявляемому изобретению и который выбран в качестве прототипа, Замасливатель "парафиновая эмульсия" содержит в своем составе, мас.%: Парафин 1,6 Стеарин или синтетические жирные кислоты фракции C16-C18 0,8 Вазелин 2,0 Трансформаторное масло 2,0 Продукт ДЦУ 2,0 - 2,5 Препарат ОС-20 1,25 Вода До 100 Недостатком данного технического решения является то, что в процессе формирования стеклянной комплексной нити путем склеивания элементарных волокон замасливателем, наблюдается более высокий нанос замасливателя на нить (процент веществ, удаляемых при прокаливании), а также дефицитность компонентов, входящи х в его состав. Задача, на решение которой направлено заявляемое техническое решение, состоит в разработке текстильного замасливателя, обеспечивающего более низкий процент нанесения веществ, удаляемых при прокаливании, а также взаимную замену дефицитных компонентов замасливателя. Решение задачи достигается тем, что текстильный замасливатель, включающий пленкообразователь, эмульгатор для пленкообразователя, пластификатор, эмульгатор, антистатик, клеящее вещество и воду, содержит указанные компоненты в следующих соотношениях, мас.%: Показатели качества текстильного замасливателя. 1. Вязкость при T = 20°C, Ст 1,2 - 1,6 2. Внешний вид: эмульсия белого цвета без крупинок, однородная. 3. Стабильность при центрифугировании в течение 5 минут при скорости 2500об/мин - расслоение отсутствует. Процесс приготовления текстильного замасливателя состоит из стадий: I. Приготовление концентрата эмульсии. II. Приготовление раствора клеящего. III. Смещение концентрата эмульсии с раствором клеящего. I. Приготовление концентрата эмульсии. В реактор, оборудованный механической мешалкой, водяным обогревом, из мерников подаются подготовленные 1,5 - 3,0мас.% трансформаторного масла (ГОСТ 982 - 80) или 1,5 - 3,0мас.% парфюмерного масла (ГОСТ 4225 - 76) или 1,5 - 3,0мас.% турбинного масла (ГОСТ 9972 - 74) или 1,5 3,0мас.% индустриального масла марок И-5А, И-12А, И-8А, И-20 (ГОСТ 20799 - 88) или 1,5 - 3,0мас.% вазелинового масла (ГОСТ 3164 - 78) или 0,1 - 2,0мас.% вазелина ветеринарного или медицинского (ГОСТ 13037 - 84), (ГОСТ 3582 - 84) или 0,5 - 1,0мас.% эмульсола марок Т.ШМ, ЭКС-5 (ТУ 6 - 14 - 254 - 87; ТУ 38.301 - 48 - 55 - 05; ТУ 38.5901184 - 89) или 0,1 - 1,0мас.% дибутилфталата ДБФ (ГОСТ 8728 - 88) или 0,1 1,0мас.% дибутилсебацината ДБС (ГОСТ 8728 - 88) или 0,1 - 1,0мас.% диизoaмилфталата ДИАФ (ТУ 6 - 05 - 800159 - 273 - 95) или 0,1 - 2,0мас.% соап-стока (ТУ 10 - 04 - 02 - 80 - 91); 0,5 - 1,5мас.% парафина (ГОСТ 23683 - 89) или 3,0 - 6,0мас.% ГАЧа дистиллятного (ТУ 38 - 101972 - 84); 0,6 - 1,2мас.% стеарина (ГОСТ 6484 - 64) или 0,8 - 1,4мас.% синтетических жирных кислот фракции C 17-C20 (ГОСТ 23239 - 89); 1,0 1,4мас.% препарата ОС-30 (ГОСТ 10730 - 82) или 1,2 - 2,0мас.% синтанола марок АЦСЕ-12, ДС-10 (ТУ 6 14 - 819 - 88, ТУ 6 - 14 - 577 - 88) или 1,2 - 2,0мас.% вспомогательного вещества ОП-7 (ГОСТ 8433 - 81) или 1,2 - 2,0мас.% вспомогательного вещества ОП-10 (ГОСТ 8433 - 81); 0,2 - 1,0мас.% стеарокса-6 (ГОСТ 8980 - 75) и перемешиваются в течение 30 - 40мин со скоростью 100 - 150об/мин (500 - 550об/мин) с доведением температуры смеси компонентов до 75°C. В подготовленную смесь компонентов при непрерывном перемешивании в два приема подают воду с T = 85 ± 5°C. Первую порцию воды подают в течение 20 - 25мин. тонкой струей до полного загустения массы и начала процесса разбавления. Вторую порцию воды подают в течение 10 - 15 мин. большой струей. После подачи воды концентрат эмульсии перемешивают еще в течение 5 - 10мин. II. Приготовление раствора клеящего. Приготовление раствора клеящего осуществляется параллельно с приготовлением концентрата эмульсии. В реактор, снабженный механической мешалкой, водяным обогревом, предварительно вводится определенное количество воды (около 50л) с T = 50 ± 5°C, после чего из мерников подаются подготовленные 1,0 - 2,2мас.% дициандиамидформальдегидной смолы ДЦУ (ТУ 6 - 14 - 947 - 78) или 1,0 2,0мас.% карбамидоформальдегидной смолы марки КФЖ (ГОСТ 4231 - 88) в сочетании с дициандиамидформальдегидной смолой ДЦУ (ТУ 6 - 14 - 947 - 78) в соотношении 1 : 1 или 1,0 - 2,0мас.% карбамидоформальдегидной смолы марки КФЖ (ГОСТ 14231 - 88) в сочетании с дисперсией поливинилацетатной ПВАД (ГОСТ 18992 - 80) в соотношении 1 : 1 или 1,0 - 2,0мас.% карбамидоформальдегидной смолы марки КФО (ГОСТ 14231 - 88) в соотношении в сочетании с дициандиамидформальдегидной смолой ДЦУ в соотношении 1 : 1 или 1,0 - 2,0мас.% карбамидоформальдегидной смолы марки КФО (ГОСТ 14231 - 88) в сочетании с дисперсией поливинилацетатной ПВАД в соотношении 1 : 1 или 1,0 - 2,0мас.% дициандиамидформальдегидной смолы ДЦУ в сочетании с дисперсией поливинилацетатной ПВАД (ГОСТ 18992 - 80) в соотношении 1 : 1 при непрерывном перемешивании. Затем еще вводится дополнительное количество воды. После непродолжительного перемешивания клеящий раствор готов. III. Смещение концентрата эмульсии с раствором клеящего. Приготовленный водный раствор клеящего вещества подают в рабочую емкость, в которую предварительно налита вода (T = 50 ± 5°C). Концентрат эмульсии из реактора также подается в рабочую емкость к водному раствору клеящего. При непрерывном перемешивании объем воды доводят до 100мас.%. После продолжающегося перемешивания в течение 10 - 15 минут, замасливатель готов. Приготовленный замасливатель фильтруют через фильтр (сорочка паковочная ГОСТ 12087 - 77) или (полотно нетканое клеяное ТУ 17 - 14 - 143 - 81) и подают в промежуточные накопительные баки с пропеллерными мешалками. Хранят готовый замасливатель при постоянном перемешивании мешалкой с числом оборотов 50 60мин-1 при T = 45 ± 5°C не более 3 - х суток. Пример 1. Текстильный замасливатель для обработки стеклянного волокна готовят аналогично описанному выше способу при следующем соотношении компонентов, мас.%: Пример 2. Текстильный замасливатель для обработки стеклянного волокна готовят аналогично описанному выше способу при следующем соотношении компонентов, мас.%: Пример 3. Текстильный замасливатель для обработки стеклянного волокна готовят аналогично описанному выше способу при следующем соотношении компонентов, мас.%: Пример 4. Текстильный замасливатель для обработки стеклянного волокна готовят аналогично описанному выше способу при следующем соотношении компонентов, мас.%: Пример 5. Текстильный замасливатель для обработки стеклянного волокна готовят аналогично описанному выше способу при следующем соотношении компонентов, мас.%: Указанными составами заявляемого текстильного замасливателя по примерам 1 - 5 обрабатывают стеклянное волокно в процессе его вытягивания, подвергая далее полученную стеклянную комплексную нить размотке, крутке, ткачеству, переработке в ровинг. В табл.1 приведены составы заявляемого текстильного замасливателя для обработки стеклянного волокна, приготовленные по примерам 1 - 5, в табл.2 - и х качественные показатели. Как следует из табл.2, необходимая стабильность достигается составами, приготовленными по примерам 1 - 3. В табл.3 отражены качественные показатели текстильной переработки (размотки) стеклянной нити марки ЕС9 - 68 ´ 1, выработанной на заявляемом текстильном замасливателе по примерам 1 - 5. Как видно из табл.3, наиболее технологичной является стеклянная нить, выработанная на текстильном замасливателе, приготовленном по примерам 1 - 3. В табл.4 отражены физико-механические показатели стеклянной комплексной нити, выработанной на заявляемом текстильном замасливателе и прототипе. Из табл.4 следует, что стеклянная комплексная нить, выработанная на заявляемом текстильном замасливателе, по физико-механическим показателям находится на уровне стеклянной комплексной нити, выработанной на прототипе. Более того, заявляемый текстильный замасливатель обеспечивает значительно меньший нанос замасливателя (процент веществ, удаляемых при прокаливании) на стеклянную комплексную нить, (преимущественно толстые ассортименты: ЕС9 - 68, ЕС10 - 80, ЕС13 - 136, ЕС17 - 250, ЕС17 - 240 и др.): по стеклянной комплексной нити марки ЕС9 - 68 в 2 раза, по стеклянной комплексной нити марки ЕС17 - 240 - 2,8 раза. Данный нанос замасливателя с одной стороны достаточен для полного предохранения стеклянной нити от травмирования в процессе ее дальнейшей текстильной переработки, с другой стороны, - повышает эксплуатационные свойства готового материала: снижает огнеопасность теплоизоляционного материала, полученного с его применением, а также способствует лучшей пропитке стеклянной ткани связующим при изготовлении конструкционных материалов, не ухудшая при этом антифрикционных и диэлектрических свойств. Достигнутая величина наноса замасливателя обеспечивается вязкостью заявляемого текстильного замасливателя, находящейся в пределах 1,2 - 1,6Ст (вязкость прототипа - 1,4 - 2,0Ст), зависящей от входящи х в его соста в компонентов и их весовы х соотношений. Включение в заявляемый текстильный замасливатель взаимозаменяемых компонентов позволит положительно решать вопросы по своевременной замене отсутствующего дефицитного сырья без нанесения ущерба предприятию.

ДивитисяДодаткова інформація

Автори англійськоюToropina Larysa Volodymyrivna, Pynko Olena Petrivna, Fedko Tamara Ivanivna, Diahlev Viktor Mykhailovych, Rassadin Yurii Mykhailovych, Korniushyna Valentyna Leonidivna, Bonchev Henadii Stepanovych

Автори російськоюТоропина Лариса Владимировна, Пунько Елена Петровна, Федько Тамара Ивановна, Дяглев Виктор Михайлович, Рассадин Юрий Михайлович, Корнюшина Валентина Леонидовна, Бончев Геннадий Степанович

МПК / Мітки

МПК: C03C 25/10

Мітки: волокна, замаслювач, текстильний, скляного, обробки

Код посилання

<a href="https://ua.patents.su/9-25848-tekstilnijj-zamaslyuvach-dlya-obrobki-sklyanogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Текстильний замаслювач для обробки скляного волокна</a>

Попередній патент: Шнековий прес для віджимання рослинних олій

Наступний патент: Багатоярусний пристрій для паркування автомобілів

Випадковий патент: Судно підкладне