Спосіб одержання метанолу і аліфатичних спиртів

Номер патенту: 28613

Опубліковано: 15.05.2002

Автори: Соміков Анатолій Платонович, Балахнічева Людмила Миколаєвна, Блізніченко Сергій Костянтинович, Леонов Валерій Євгенійович

Формула / Реферат

1. Спосіб одержання метанолу і аліфатичних спиртів шляхом газофазного неповного окислення вуглеводневих газів кисневмісним газом при підвищених температурі та тиску, який відрізняється тим, що одержаний проміжний продукт оксидат - сирець піддають каталітичному гідрокарбонілюванню в присутності водню, оксидів вуглецю, вуглеводневих газів і азоту при температурі 90-300°С і тиску 0,25-9,5 МПа, співвідношенні Н2:СО=2.

2.Спосіб по п.1, який відрізняється тим, що одержаний проміжний продукт оксидат-сирець піддають гетерогенно-каталітичному газофазному гідрокарбонілюванню в присутності нанесених алюмо-кобальт-калієвих та/або оксидних мідьвмісних каталізаторів.

3. Спосіб по п.1, який відрізняється тим, що одержаний проміжний продукт окси-дат-сирець піддають гетерогенному рідкофазному гідрокарбонілюванню в присутності нанесених каталізаторів, вмісних сполук паладію, кобальту, молібдену, цинку на гомогенному рутенієвому каталізаторі в присутності фосфину.

4.Спосіб по п. 1, який відрізняється тим, що синтез-газ з співвідношенням Н2:СО=2:1, ![]() об'єму одержують з відпрацьованого газу після стадії газофазного неповного окислення вуглеводневого газу парою, киснем в присутності нанесеного гетерогенного каталізатора алюмо-нікель-калієвого при температурі 250-400°С і тиску 4-9,5 МПа.

об'єму одержують з відпрацьованого газу після стадії газофазного неповного окислення вуглеводневого газу парою, киснем в присутності нанесеного гетерогенного каталізатора алюмо-нікель-калієвого при температурі 250-400°С і тиску 4-9,5 МПа.

5. Спосіб по п. 2, який відрізняється тим, що частина відпрацьованого після сепаратора газу циркуляційним компресором повертають в цикл, в реактор.

6. Спосіб по п. 3, який відрізняється тим, що синтез-газ після реакційної частини колони циркуляційним компресором повертають в нижню реакційну частину колони, змішуючи з вихідним газом після теплообмінника.

Текст

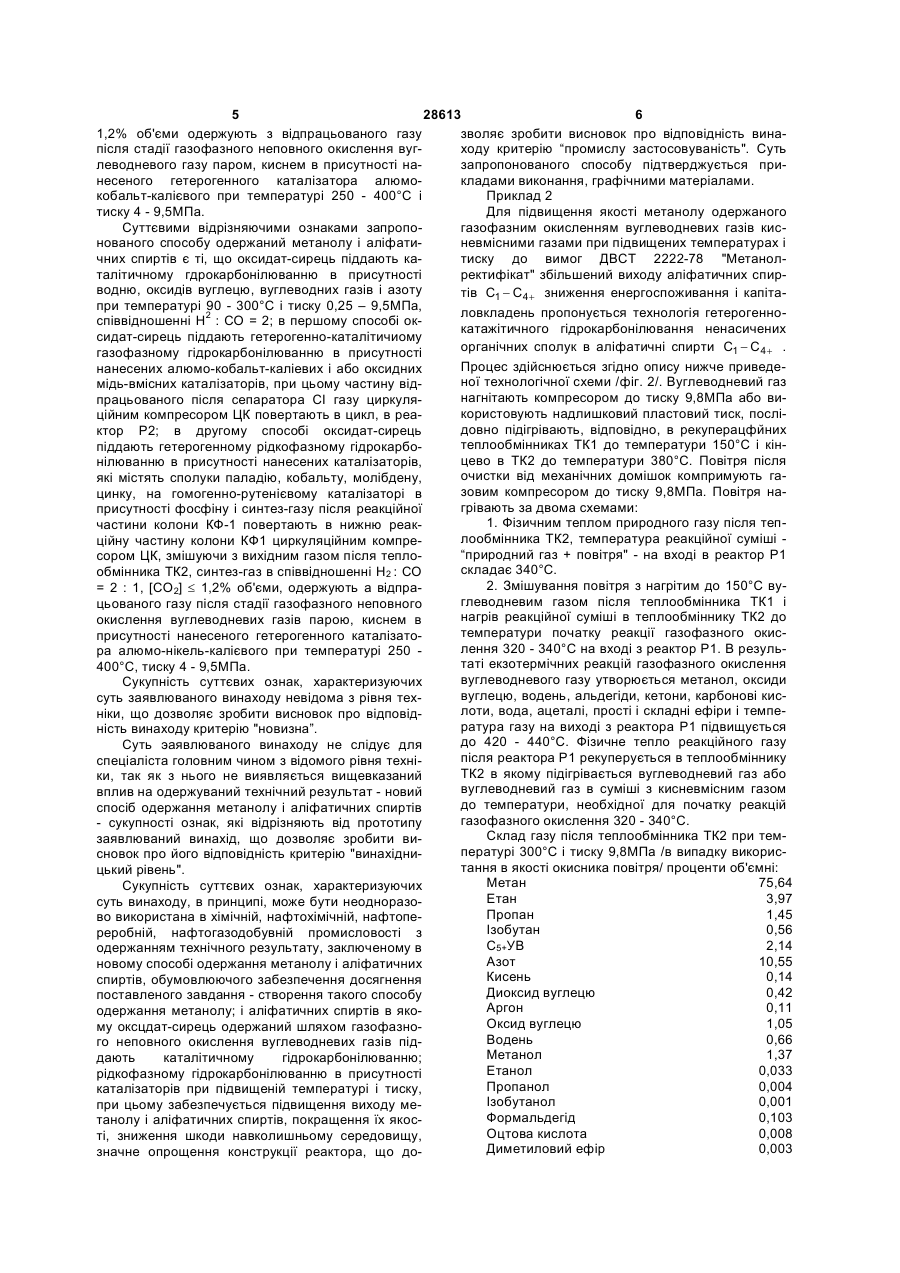

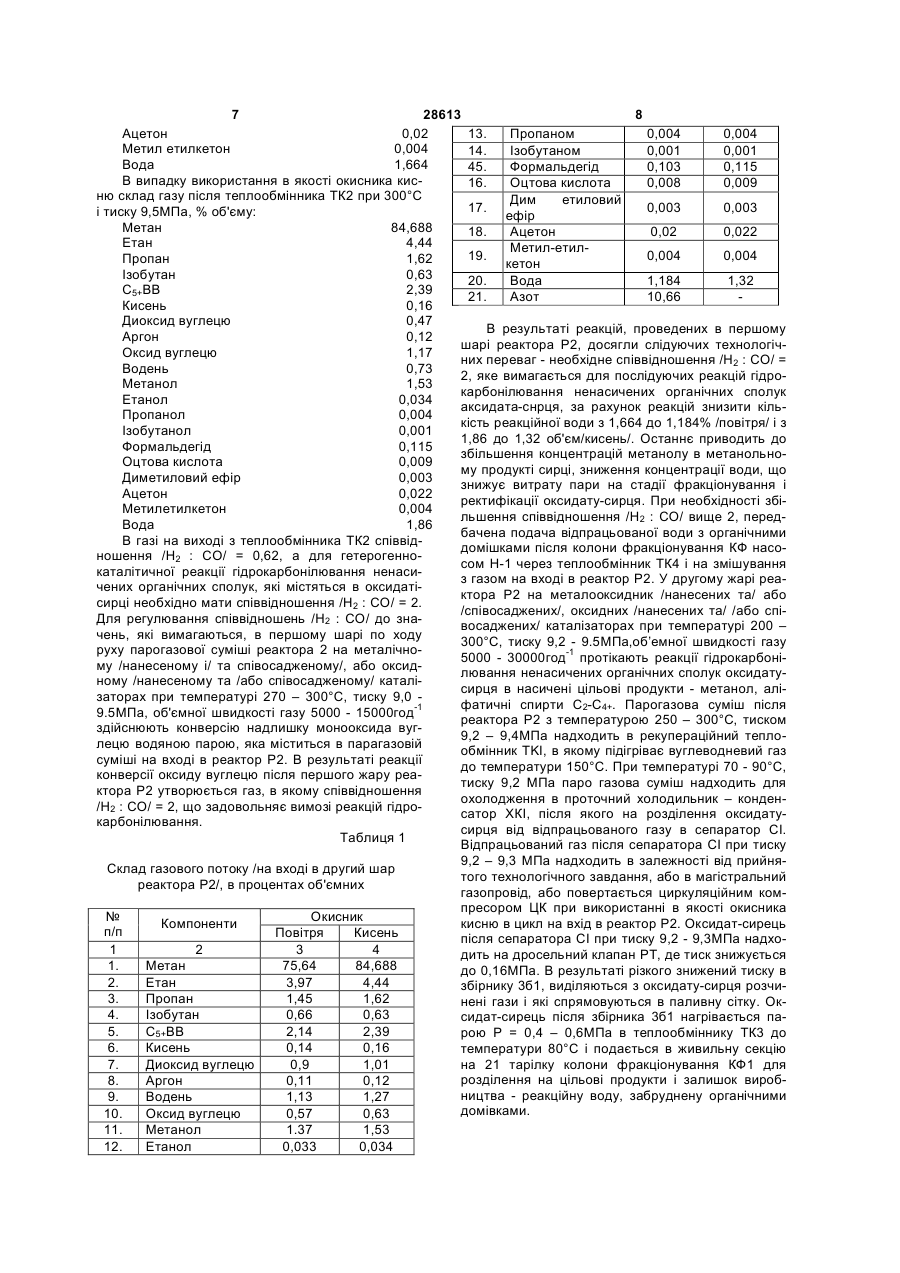

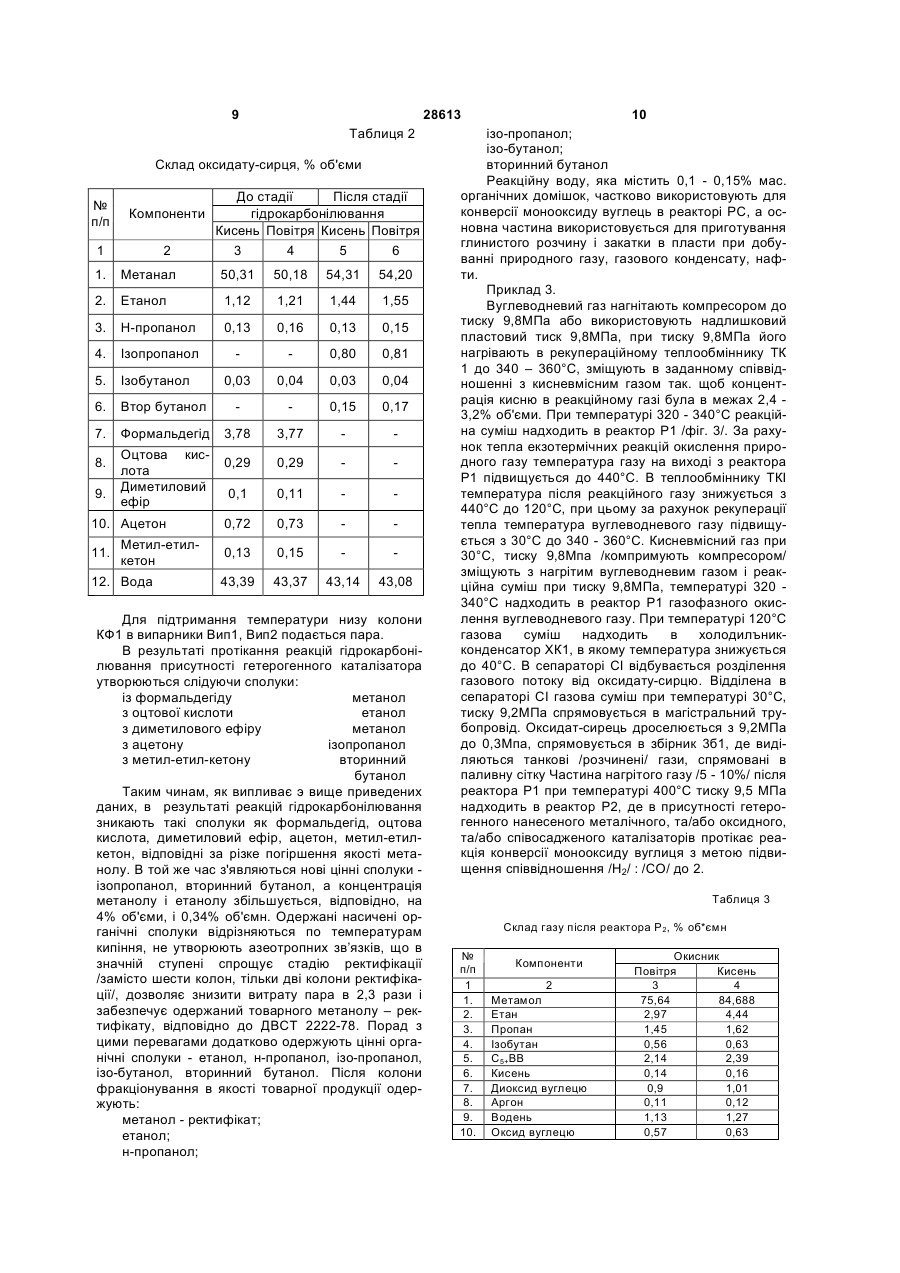

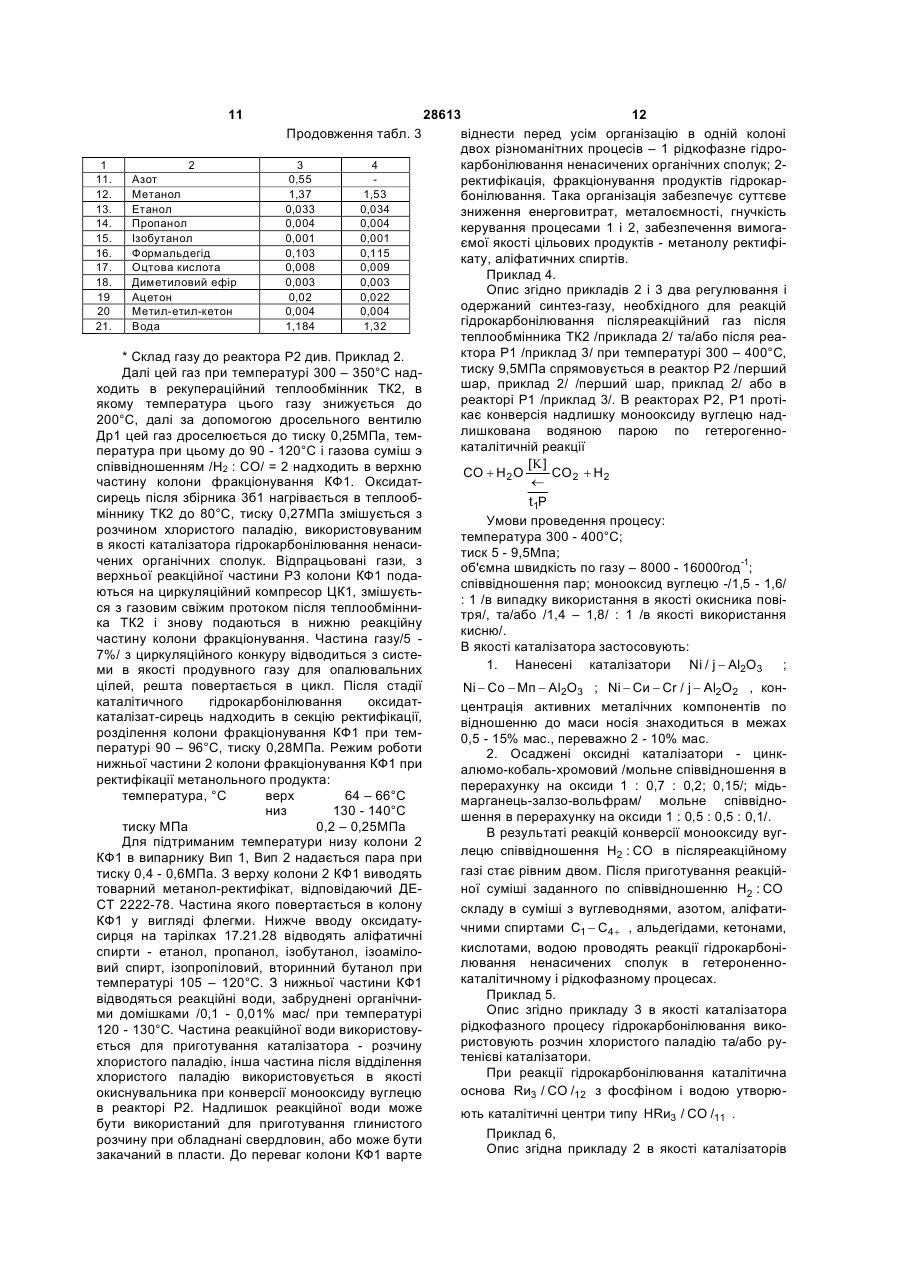

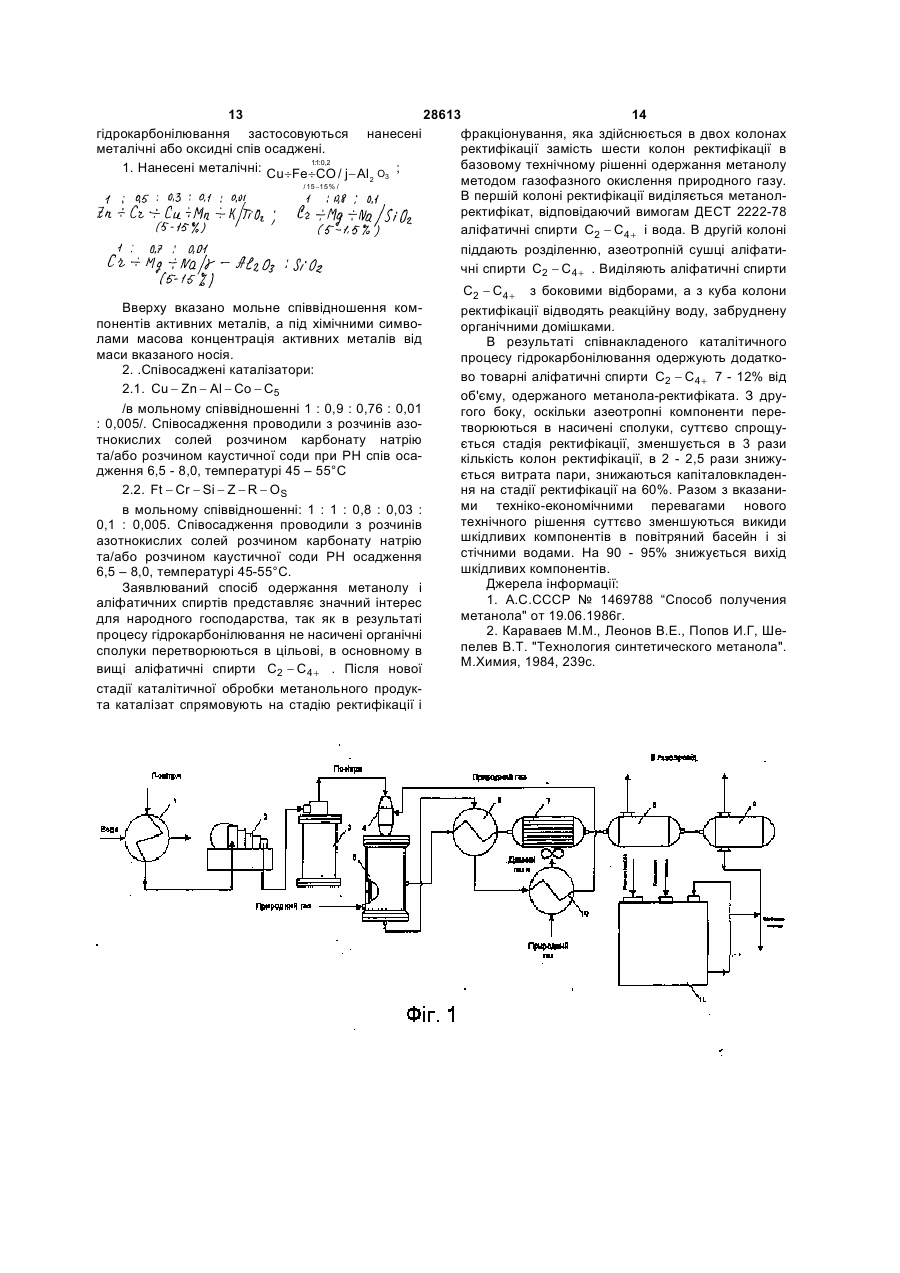

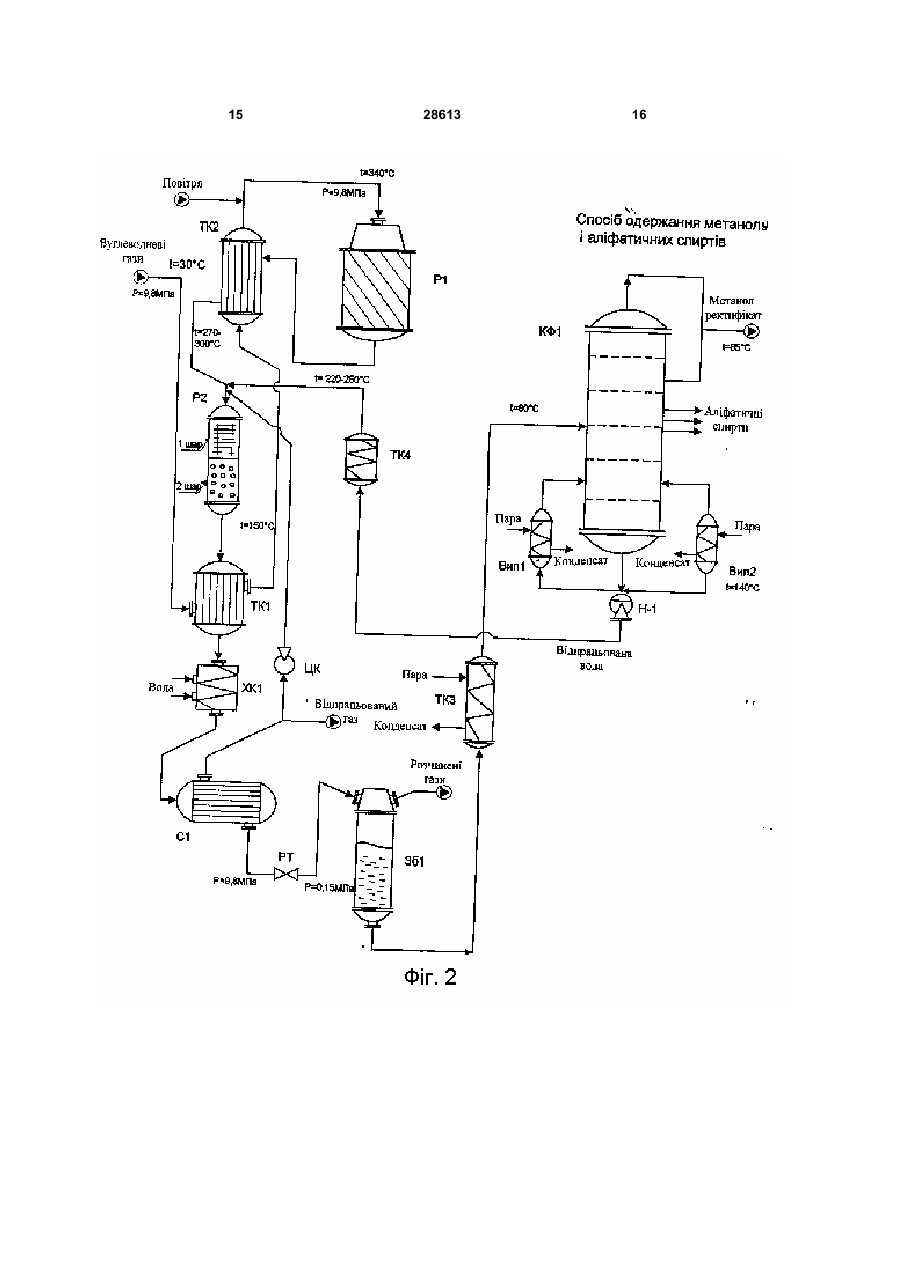

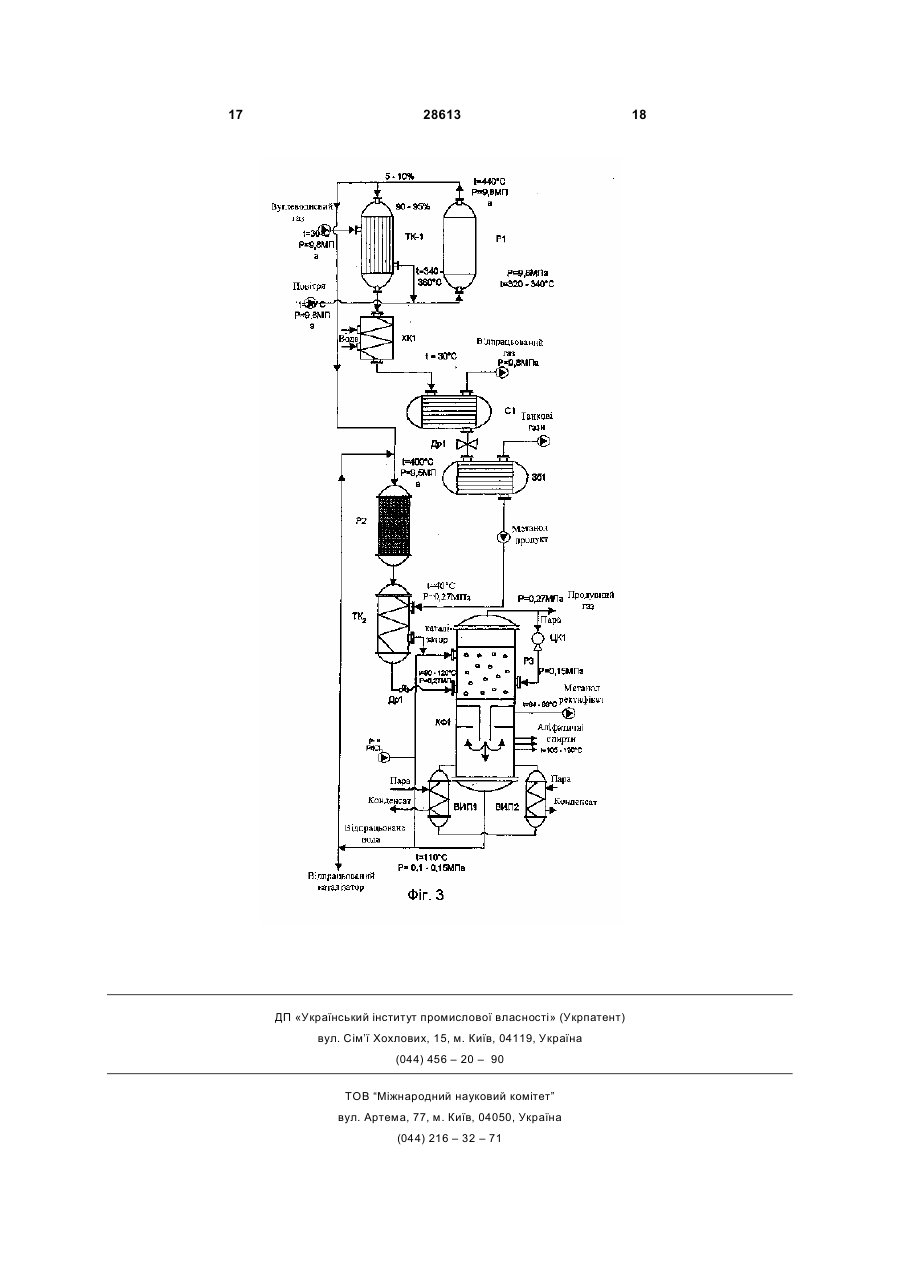

1. Спосіб одержання метанолу і аліфатичних спиртів шляхом газофазного неповного окислення вуглеводневих газів кисневмісним газом при підвищених температурі та тиску, який відрізняється тим, що одержаний проміжний продукт оксидат - сирець піддають каталітичному гідрокарбонілюванню в присутності водню, оксидів вуглецю, вуглеводневих газів і азоту при температурі 90-300°С і тиску 0,25-9,5 МПа, співвідношенні Н2:СО=2. 2.Спосіб по п.1, який відрізняється тим, що одержаний проміжний продукт оксидат-сирець піддають гетерогенно-каталітичному газофазному гід C2 2 (19) 1 3 28613 4 вих середовищ від рідкої фази. На шостій стадії Склад оксидату-сирця одержаного газофазним методом конденсації виділяють оксидат-сирець з окисленням природного газу, повітрям при тиску газової фази. На сьомій стадії повертають відпра9,81МПа, температурі 380°С, [О2]ВХ = 2,3 - 2,8 об'цьований післяреакційний газ в магістральний гаємних, витрата газу 1,1 м3/м3 с, % мас: зопровід. На восьмій стадії здійснюють ректифікаМетанол 46,65 цію оксидату-сирця з метою знижений Етанол 1,3 концентрації в ньому води з 46% до 9% масс. На Пропанол 0,5 дев'ятій стадії, після ректифікації збирають метаБутаном 0,3 нольний продукт і використовують його в якості Ацетон 1,3 інгібітора, гідратоутворення при добуванні прироОрганіч.кисл. 0,16 дного газу. Метанольний продукт повинен відповіФормальдегід 1,76 дати технічним вимогам згідно ТУ 6-03-323-77. Ацетальдегід 1,83 Показники якості: зовнішній вигляд - безколірВода 47,2 на рідина, без механічних домішок; густина кг/м3, Недоліком даного способу є наявність органічне більше 818; вміст води, проценти мас; 9,0; вміст них домішок - альдегідів, кетонів, карбонових кисорганічної частини, %мас, не більше 91,0, РН лот, ненасичених спиртів і вуглеводнів, вміст яких /середовище/, не менше 7,0. коливає в межах 7 - 12% мас в залежності від паПриклад 1 /порівняльний/ раметрів процесу, які утворюються при окисленні Технологічна схема газофазного окислення вуглеводних газів поряд з метанолом, наявність вуглеводневих газів в оксидат–сирець-проточна, органічних домівок в метанольному продукті ствовідпрацьований газ після відділення метанольного рює технологічні ускладнення при ректифікації, не продукту повертається в магістральний газопродозволяє здержати метанол-ректифікат, який відвід. Природний газ з промислової свердловини з повідає ДЕСТ 2222-78. З другого боку прийнята /фіг. 1/ тиском не менше 10МПа надходить в міжбагатоступенева ректифікація потребує підвищетрубний простір реактора 5 і підігрівається в ньому ної витрати пара 3,5т/т метанолу в порівнянні з де температури 320°С і через вогневий підігрівам витратою пара по традиційній технології на рівні 10 надходить в змішувач 4, де зміщується з повіт1,6 - 1,7т/т метанолу. Варто відмітити, що органічні рям. Далі реакційна суміш направляється в реакдомівки в кількості 7 - 12% мас губляться з легкотор 8. киплячими газоподібними потоками і з відділеною Атмосферне повітря поступає у всмоктуючи реакційною водою, що приводить до забруднення лінію компресора 2 в колодний час року він попеповітряного басейна і до утворення стічних вод, редньо нагрівається в підігрівачі 1 теплофікаційзабруднених органічними продуктами. ною водою, стискується до тиску 10,8МПа, прохоВ основу винаходу поставлене завдання стводить фільтр для очистки від масла 3, далі рення такого способу одержання метанолу і алінаправляється в змішувач 4. При температурі 320 фатичних спиртів, в якому оксидат-сирець, одер– 350°С і тиску 10МПа в реакторі 5 відбувається жаний шляхом газофазного неповного окислення утворення метанолу, і інших кисневмісних органічвуглеводневих газів, піддають каталітичному гідних сполук. Після реактора 6 реакційна газова сурокарбонілюванню в присутності нанесених катаміш проходить трубний простір рекупераційного лізаторів при підвищеній температурі і тиску. При теплообмінника 6, охолоджується до 190°С, і надцьому забезпечується підвищення виходу метаноходить в апарат повітряного охолодження 7, де лу і аліфатичних спиртів, підвищення їх якості, відбувається охолодження газу до температури 30 зниження витрати пари на стадії фракціонування і - 40°С і конденсація оксидату-сирця. Далі в сепаректифікації оксидату-сирця, зниження шкоди при раторі 8 відділяється рідка фаза, яка надходить в виробництві спиртів навколишньому середовищу, збірник 9. Газова суміш після сепаратора 8 під значне спрощення конструкції реактора. тиском відводиться в магістральний газопровід, Поставлене завдання вирізується тим, що в змішується з природним газом. Іззбірника 9 оксиспособі одержання метанолу і аліфатичних спиртів ду-сиреця при тиску 0,4 - 0,6МПа направляється шляхом газофазного неповного окислення вуглена стадій ректифікації. В процес окислення прироводневих газів, кисневмісним газом при темперадного газу утворюються карбонові кислоти, зокретурі 200 - 400°С і тиску 0,25 – 9,6МПа, одержаний ма мурашина і оцтова. Для їх нейтралізації в лінію оксидат-сирець в першому варіанті піддають гетеоксидата-сиорця після збірника 9 /до стадії ректирогенно-каталітичному гідрокарбонілюванню в фікації/ надається 10%-ний розчин лугу NаОН, присутності нанесених алюмо-кобаль-калієвих або попередньо приготований а ємності II. Як було оксидних мідьвмісних каталізаторів при цьому часвідмічено вище, порад з метанолом в процесі гатина відпрацьованих після сепаратора СІ газів, зофазного окислення природного газу утворюютьциркуляційним компресором ЦК повертають а ся органічні. цикл, в реактор Р2, в другому варіанті оксидатПриродний газ - частковий випадок вуглеводсирець піддають рідкофазному гідрокарбонілюневого газу кисневмісні сполуки, які на стадії рекванню в присутності каталізаторів, які містять спотифікації утворюють складні азеотропні системи, луки паладію, кобальту, молібдену, цинку, на гоморозділ яких створює технічну важкість. генному рутенієвому каталізаторі в присутності Для розділення оксидату-сирця вимагається фосфіну і синтез-газ після реакційної частини кошість колон ректифікації і, відповідне, високу вилони КФ1 повертають в нижню реакційну частину трату пари. В традиційній технології одержання колони КФ1 циркуляційним компресором ЦК, зміметанолу із синтез-газу на стадії ректифікації дошуючи з вихідним газом після теплообмінника ТК2; статньо двох колон ректифікації: синтез-газ в співвідношенні H2:CO = 2 : 1, [CO2] £ 5 28613 6 1,2% об'єми одержують з відпрацьованого газу зволяє зробити висновок про відповідність винапісля стадії газофазного неповного окислення вугходу критерію “промислу застосовуваність". Суть леводневого газу паром, киснем в присутності назапропонованого способу підтверджується принесеного гетерогенного каталізатора алюмокладами виконання, графічними матеріалами. кобальт-калієвого при температурі 250 - 400°С і Приклад 2 тиску 4 - 9,5МПа. Для підвищення якості метанолу одержаного Суттєвими відрізняючими ознаками запропогазофазним окисленням вуглеводневих газів киснованого способу одержаний метанолу і аліфатиневмісними газами при підвищених температурах і чних спиртів є ті, що оксидат-сирець піддають катиску до вимог ДВСТ 2222-78 "Метанолталітичному гдрокарбонілюванню в присутності ректифікат" збільшений виходу аліфатичних спирводню, оксидів вуглецю, вуглеводних газів і азоту тів C1 - C4+ зниження енергоспоживання і капітапри температурі 90 - 300°С і тиску 0,25 – 9,5МПа, ловкладень пропонується технологія гетерогенно2 співвідношенні H : CO = 2; в першому способі оккатажітичного гідрокарбонілювання ненасичених сидат-сирець піддають гетерогенно-каталітичиому органічних сполук в аліфатичні спирти C1 - C4+ . газофазному гідрокарбонілюванню в присутності Процес здійснюється згідно опису нижче приведенанесених алюмо-кобальт-каліевих і або оксидних ної технологічної схеми /фіг. 2/. Вуглеводневий газ мідь-вмісних каталізаторів, при цьому частину віднагнітають компресором до тиску 9,8МПа або випрацьованого після сепаратора СІ газу циркулякористовують надлишковий пластовий тиск, посліційним компресором ЦК повертають в цикл, в реадовно підігрівають, відповідно, в рекуперацфйних ктор P2; в другому способі оксидат-сирець теплообмінниках ТК1 до температури 150°С і кінпіддають гетерогенному рідкофазному гідрокарбоцево в ТК2 до температури 380°С. Повітря після нілюванню в присутності нанесених каталізаторів, очистки від механічних домішок компримують гаякі містять сполуки паладію, кобальту, молібдену, зовим компресором до тиску 9,8МПа. Повітря нацинку, на гомогенно-рутенієвому каталізаторі в грівають за двома схемами: присутності фосфіну і синтез-газу після реакційної 1. Фізичним теплом природного газу після тепчастини колони КФ-1 повертають в нижню реаклообмінника ТК2, температура реакційної суміші ційну частину колони КФ1 циркуляційним компре“природний газ + повітря" - на вході в реактор Р1 сором ЦК, змішуючи з вихідним газом після теплоскладає 340°С. обмінника ТК2, синтез-газ в співвідношенні H2 : CO 2. Змішування повітря з нагрітим до 150°С ву= 2 : 1, [СО2] £ 1,2% об'єми, одержують а відпраглеводневим газом після теплообмінника ТК1 і цьованого газу після стадії газофазного неповного нагрів реакційної суміші в теплообміннику ТК2 до окислення вуглеводневих газів парою, киснем в температури початку реакції газофазного окисприсутності нанесеного гетерогенного каталізатолення 320 - 340°С на вході з реактор Р1. В резульра алюмо-нікель-калієвого при температурі 250 таті екзотермічних реакцій газофазного окислення 400°С, тиску 4 - 9,5МПа. вуглеводневого газу утворюється метанол, оксиди Сукупність суттєвих ознак, характеризуючих вуглецю, водень, альдегіди, кетони, карбонові киссуть заявлюваного винаходу невідома з рівня техлоти, вода, ацеталі, прості і складні ефіри і темпеніки, що дозволяє зробити висновок про відповідратура газу на виході з реактора Р1 підвищується ність винаходу критерію "новизна”. до 420 - 440°С. Фізичне тепло реакційного газу Суть эаявлюваного винаходу не слідує для після реактора Р1 рекуперується в теплообміннику спеціаліста головним чином з відомого рівня техніТК2 в якому підігрівається вуглеводневий газ або ки, так як з нього не виявляється вищевказаний вуглеводневий газ в суміші з кисневмісним газом вплив на одержуваний технічний результат - новий до температури, необхідної для початку реакцій спосіб одержання метанолу і аліфатичних спиртів газофазного окислення 320 - 340°С. - сукупності ознак, які відрізняють від прототипу Склад газу після теплообмінника ТК2 при темзаявлюваний винахід, що дозволяє зробити випературі 300°С і тиску 9,8МПа /в випадку викориссновок про його відповідність критерію "винахіднитання в якості окисника повітря/ проценти об'ємні: цький рівень". Метан 75,64 Сукупність суттєвих ознак, характеризуючих Етан 3,97 суть винаходу, в принципі, може бути неодноразоПропан 1,45 во використана в хімічній, нафтохімічній, нафтопеІзобутан 0,56 реробній, нафтогазодобувній промисловості з С5+УВ 2,14 одержанням технічного результату, заключеному в Азот 10,55 новому способі одержання метанолу і аліфатичних Кисень 0,14 спиртів, обумовлюючого забезпечення досягнення Диоксид вуглецю 0,42 поставленого завдання - створення такого способу Аргон 0,11 одержання метанолу; і аліфатичних спиртів в якоОксид вуглецю 1,05 му оксцдат-сирець одержаний шляхом газофазноВодень 0,66 го неповного окислення вуглеводневих газів підМетанол 1,37 дають каталітичному гідрокарбонілюванню; Етанол 0,033 рідкофазному гідрокарбонілюванню в присутності Пропанол 0,004 каталізаторів при підвищеній температурі і тиску, Ізобутанол 0,001 при цьому забезпечується підвищення виходу меФормальдегід 0,103 танолу і аліфатичних спиртів, покращення їх якосОцтова кислота 0,008 ті, зниження шкоди навколишньому середовищу, Диметиловий ефір 0,003 значне опрощення конструкції реактора, що до 7 28613 8 Ацетон 0,02 13. Пропаном 0,004 0,004 Метил етилкетон 0,004 14. Ізобутаном 0,001 0,001 Вода 1,664 45. Формальдегід 0,103 0,115 В випадку використання в якості окисника кис16. Оцтова кислота 0,008 0,009 ню склад газу після теплообмінника ТК2 при 300°С Дим етиловий 17. 0,003 0,003 і тиску 9,5МПа, % об'єму: ефір Метан 84,688 18. Ацетон 0,02 0,022 Етан 4,44 Метил-етил19. 0,004 0,004 Пропан 1,62 кетон Ізобутан 0,63 20. Вода 1,184 1,32 С5+BВ 2,39 21. Азот 10,66 Кисень 0,16 Диоксид вуглецю 0,47 В результаті реакцій, проведених в першому Аргон 0,12 шарі реактора Р2, досягли слідуючих технологічОксид вуглецю 1,17 них переваг - необхідне співвідношення /H2 : CO/ = Водень 0,73 2, яке вимагається для послідуючих реакцій гідроМетанол 1,53 карбонілювання ненасичених органічних сполук Етанол 0,034 аксидата-снрця, за рахунок реакцій знизити кільПропанол 0,004 кість реакційної води з 1,664 до 1,184% /повітря/ і з Ізобутанол 0,001 1,86 до 1,32 об'єм/кисень/. Останнє приводить до Формальдегід 0,115 збільшення концентрацій метанолу в метанольноОцтова кислота 0,009 му продукті сирці, зниження концентрації води, що Диметиловий ефір 0,003 знижує витрату пари на стадії фракціонування і Ацетон 0,022 ректифікації оксидату-сирця. При необхідності збіМетилетилкетон 0,004 льшення співвідношення /H2 : CO/ вище 2, передВода 1,86 бачена подача відпрацьованої води з органічними В газі на виході з теплообмінника ТК2 співвіддомішками після колони фракціонування КФ насоношення /Н2 : СО/ = 0,62, а для гетерогенносом Н-1 через теплообмінник ТК4 і на змішування каталітичної реакції гідрокарбонілювання ненасиз газом на вході в реактор Р2. У другому жарі реачених органічних сполук, які містяться в оксидатіктора Р2 на металооксидник /нанесених та/ або сирці необхідно мати співвідношення /H2 : CO/ = 2. /співосаджених/, оксидних /нанесених та/ /або спіДля регулювання співвідношень /H2 : CO/ до знавосаджених/ каталізаторах при температурі 200 – чень, які вимагаються, в першому шарі по ходу 300°С, тиску 9,2 - 9.5МПа,об’емної швидкості газу руху парогазової суміші реактора 2 на металічно5000 - 30000год-1 протікають реакції гідрокарбоніму /нанесеному і/ та співосадженому/, або оксидлювання ненасичених органічних сполук оксидатуному /нанесеному та /або співосадженому/ каталісирця в насичені цільові продукти - метанол, алізаторах при температурі 270 – 300°С, тиску 9,0 фатичні спирти C2-C4+. Парогазова суміш після -1 9.5МПа, об'ємної швидкості газу 5000 - 15000год реактора Р2 з температурою 250 – 300°С, тиском здійснюють конверсію надлишку монооксида вуг9,2 – 9,4МПа надходить в рекупераційний теплолецю водяною парою, яка міститься в парагазовій обмінник TKI, в якому підігріває вуглеводневий газ суміші на вході в реактор Р2. В результаті реакції до температури 150°С. При температурі 70 - 90°С, конверсії оксиду вуглецю після першого жару реатиску 9,2 МПа паро газова суміш надходить для ктора Р2 утворюється газ, в якому співвідношення охолодження в проточний холодильник – конден/H2 : CO/ = 2, що задовольняє вимозі реакцій гідросатор ХКІ, після якого на розділення оксидатукарбонілювання. сирця від відпрацьованого газу в сепаратор СІ. Таблиця 1 Відпрацьований газ після сепаратора СІ при тиску 9,2 – 9,3 МПа надходить в залежності від прийняСклад газового потоку /на вході в другий шар того технологічного завдання, або в магістральний реактора Р2/, в процентах об'ємних газопровід, або повертається циркуляційним компресором ЦК при використанні в якості окисника № Окисник кисню в цикл на вхід в реактор Р2. Оксидат-сирець Компоненти п/п Повітря Кисень після сепаратора СІ при тиску 9,2 - 9,3МПа надхо1 2 3 4 дить на дросельний клапан РТ, де тиск знижується 1. Метан 75,64 84,688 до 0,16МПа. В результаті різкого знижений тиску в 2. Етан 3,97 4,44 збірнику 3б1, виділяються з оксидату-сирця розчи3. Пропан 1,45 1,62 нені гази і які спрямовуються в паливну сітку. Ок4. Ізобутан 0,66 0,63 сидат-сирець після збірника 3б1 нагрівається па5. С5+ВВ 2,14 2,39 рою Р = 0,4 – 0,6МПа в теплообміннику ТК3 до 6. Кисень 0,14 0,16 температури 80°С і подається в живильну секцію 7. Диоксид вуглецю 0,9 1,01 на 21 тарілку колони фракціонування КФ1 для розділення на цільові продукти і залишок вироб8. Аргон 0,11 0,12 ництва - реакційну воду, забруднену органічними 9. Водень 1,13 1,27 домівками. 10. Оксид вуглецю 0,57 0,63 11. Метанол 1.37 1,53 12. Етанол 0,033 0,034 9 28613 Таблиця 2 Склад оксидату-сирця, % об'єми № п/п Компоненти 1 2 До стадії Після стадії гідрокарбонілювання Кисень Повітря Кисень Повітря 3 4 5 6 1. Метанал 50,31 50,18 54,31 54,20 2. Етанол 1,12 1,21 1,44 1,55 3. Н-пропанол 0,13 0,16 0,13 0,15 4. Ізопропанол 0,80 0,81 5. Ізобутанол 0,03 0,04 0,03 0,04 6. Втор бутанол 0,15 0,17 7. Формальдегід 3,78 3,77 0,29 0,29 0,1 0,11 10. Ацетон 0,72 0,73 Метил-етил11. кетон 0,13 0,15 12. Вода 43,39 43,37 43,14 43,08 8. 9. Оцтова кислота Диметиловий ефір Для підтримання температури низу колони КФ1 в випарники Вип1, Вип2 подається пара. В результаті протікання реакцій гідрокарбонілювання присутності гетерогенного каталізатора утворюються слідуючи сполуки: із формальдегіду метанол з оцтової кислоти етанол з диметилового ефіру метанол з ацетону ізопропанол з метил-етил-кетону вторинний бутанол Таким чинам, як випливає э вище приведених даних, в результаті реакцій гідрокарбонілювання зникають такі сполуки як формальдегід, оцтова кислота, диметиловий ефір, ацетон, метил-етилкетон, відповідні за різке погіршення якості метанолу. В той же час з'являються нові цінні сполуки ізопропанол, вторинний бутанол, а концентрація метанолу і етанолу збільшується, відповідно, на 4% об'єми, і 0,34% об'ємн. Одержані насичені органічні сполуки відрізняються по температурам кипіння, не утворюють азеотропних зв’язків, що в значній ступені спрощує стадію ректифікації /замісто шести колон, тільки дві колони ректифікації/, дозволяє знизити витрату пара в 2,3 рази і забезпечує одержаний товарного метанолу – ректифікату, відповідно до ДВСТ 2222-78. Порад з цими перевагами додатково одержують цінні органічні сполуки - етанол, н-пропанол, ізо-пропанол, ізо-бутанол, вторинний бутанол. Після колони фракціонування в якості товарної продукції одержують: метанол - ректифікат; етанол; н-пропанол; 10 ізо-пропанол; ізо-бутанол; вторинний бутанол Реакційну воду, яка містить 0,1 - 0,15% мас. органічних домішок, частково використовують для конверсії монооксиду вуглець в реакторі PC, а основна частина використовується для приготування глинистого розчину і закатки в пласти при добуванні природного газу, газового конденсату, нафти. Приклад 3. Вуглеводневий газ нагнітають компресором до тиску 9,8МПа або використовують надлишковий пластовий тиск 9,8МПа, при тиску 9,8МПа його нагрівають в рекупераційному теплообміннику ТК 1 до 340 – 360°С, зміщують в заданному співвідношенні з кисневмісним газом так. щоб концентрація кисню в реакційному газі була в межах 2,4 3,2% об'єми. При температурі 320 - 340°С реакційна суміш надходить в реактор Р1 /фіг. 3/. За рахунок тепла екзотермічних реакцій окислення природного газу температура газу на виході з реактора Р1 підвищується до 440°С. В теплообміннику ТКІ температура після реакційного газу знижується з 440°С до 120°С, при цьому за рахунок рекуперації тепла температура вуглеводневого газу підвищується з 30°С до 340 - 360°С. Кисневмісний газ при 30°С, тиску 9,8Мпа /компримують компресором/ зміщують з нагрітим вуглеводневим газом і реакційна суміш при тиску 9,8МПа, температурі 320 340°С надходить в реактор Р1 газофазного окислення вуглеводневого газу. При температурі 120°С газова суміш надходить в холодилъникконденсатор ХК1, в якому температура знижується до 40°С. В сепараторі СІ відбувається розділення газового потоку від оксидату-сирцю. Відділена в сепараторі СІ газова суміш при температурі 30°С, тиску 9,2МПа спрямовується в магістральний трубопровід. Оксидат-сирець дроселюється з 9,2МПа до 0,3Мпа, спрямовується в збірник 3б1, де виділяються танкові /розчинені/ гази, спрямовані в паливну сітку Частина нагрітого газу /5 - 10%/ після реактора Р1 при температурі 400°С тиску 9,5 МПа надходить в реактор Р2, де в присутності гетерогенного нанесеного металічного, та/або оксидного, та/або співосадженого каталізаторів протікає реакція конверсії монооксиду вуглиця з метою підвищення співвідношення /Н2/ : /СО/ до 2. Таблиця 3 Склад газу після реактора Р2, % об*ємн № п/п 1 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Компоненти 2 Метамол Етан Пропан Ізобутан С5+ВВ Кисень Диоксид вуглецю Аргон Водень Оксид вуглецю Окисник Повітря Кисень 3 4 75,64 84,688 2,97 4,44 1,45 1,62 0,56 0,63 2,14 2,39 0,14 0,16 0,9 1,01 0,11 0,12 1,13 1,27 0,57 0,63 11 28613 12 віднести перед усім організацію в одній колоні двох різноманітних процесів – 1 рідкофазне гідро1 2 3 4 карбонілювання ненасичених органічних сполук; 211. Азот 0,55 ректифікація, фракціонування продуктів гідрокар12. Метанол 1,37 1,53 бонілювання. Така організація забезпечує суттєве 13. Етанол 0,033 0,034 зниження енерговитрат, металоємності, гнучкість 14. Пропанол 0,004 0,004 керування процесами 1 і 2, забезпечення вимога15. Ізобутанол 0,001 0,001 ємої якості цільових продуктів - метанолу ректифі16. Формальдегід 0,103 0,115 кату, аліфатичних спиртів. 17. Оцтова кислота 0,008 0,009 Приклад 4. 18. Диметиловий ефір 0,003 0,003 Опис згідно прикладів 2 і 3 два регулювання і 19 Ацетон 0,02 0,022 одержаний синтез-газу, необхідного для реакцій 20 Метил-етил-кетон 0,004 0,004 гідрокарбонілювання післяреакційний газ після 21. Вода 1,184 1,32 теплообмінника ТК2 /приклада 2/ та/або після реактора Р1 /приклад 3/ при температурі 300 – 400°С, * Склад газу до реактора Р2 див. Приклад 2. тиску 9,5МПа спрямовується в реактор Р2 /перший Далі цей газ при температурі 300 – 350°С надшар, приклад 2/ /перший шар, приклад 2/ або в ходить в рекупераційний теплообмінник ТК2, в реакторі Р1 /приклад 3/. В реакторах Р2, Р1 протіякому температура цього газу знижується до кає конверсія надлишку монооксиду вуглецю над200°С, далі за допомогою дросельного вентилю лишкована водяною парою по гетерогенноДр1 цей газ дроселюється до тиску 0,25МПа, темкаталітичній реакції пература при цьому до 90 - 120°С і газова суміш э [K] співвідношенням /Н2 : СО/ = 2 надходить в верхню CO + H2 O CO 2 + H2 ¬ частину колони фракціонування КФ1. Оксидатсирець після збірника 3б1 нагрівається в теплообt 1P міннику ТК2 до 80°С, тиску 0,27МПа змішується з Умови проведення процесу: розчином хлористого паладію, використовуваним температура 300 - 400°С; в якості каталізатора гідрокарбонілювання ненаситиск 5 - 9,5Мпа; чених органічних сполук. Відпрацьовані гази, з об'ємна швидкість по газу – 8000 - 16000год-1; верхньої реакційної частини Р3 колони КФ1 подаспіввідношення пар; монооксид вуглецю -/1,5 - 1,6/ ються на циркуляційний компресор ЦК1, змішуєть: 1 /в випадку використання в якості окисника повіся з газовим свіжим протоком після теплообміннитря/, та/або /1,4 – 1,8/ : 1 /в якості використання ка ТК2 і знову подаються в нижню реакційну кисню/. частину колони фракціонування. Частина газу/5 В якості каталізатора застосовують: 7%/ з циркуляційного конкуру відводиться з систе1. Нанесені каталізатори Ni / j - Al2O3 ; ми в якості продувного газу для опалювальних Продовження табл. 3 цілей, решта повертається в цикл. Після стадії каталітичного гідрокарбонілювання оксидаткаталізат-сирець надходить в секцію ректифікації, розділення колони фракціонування КФ1 при температурі 90 – 96°С, тиску 0,28МПа. Режим роботи нижньої частини 2 колони фракціонування КФ1 при ректифікації метанольного продукта: температура, °С верх 64 – 66°С низ 130 - 140°С тиску МПа 0,2 – 0,25МПа Для підтриманим температури низу колони 2 КФ1 в випарнику Вип 1, Вип 2 надається пара при тиску 0,4 - 0,6МПа. З верху колони 2 КФ1 виводять товарний метанол-ректифікат, відповідаючий ДЕСТ 2222-78. Частина якого повертається в колону КФ1 у вигляді флегми. Нижче вводу оксидатусирця на тарілках 17.21.28 відводять аліфатичні спирти - етанол, пропанол, ізобутанол, ізоаміловий спирт, ізопропіловий, вторинний бутанол при температурі 105 – 120°С. З нижньої частини КФ1 відводяться реакційні води, забруднені органічними домішками /0,1 - 0,01% мас/ при температурі 120 - 130°С. Частина реакційної води використовується для приготування каталізатора - розчину хлористого паладію, інша частина після відділення хлористого паладію використовується в якості окиснувальника при конверсії монооксиду вуглецю в реакторі Р2. Надлишок реакційної води може бути використаний для приготування глинистого розчину при обладнані свердловин, або може бути закачаний в пласти. До переваг колони КФ1 варте Ni - Co - Mп - Al2O3 ; Ni - Cи - Сr / j - Al2O2 , концентрація активних металічних компонентів по відношенню до маси носія знаходиться в межах 0,5 - 15% мас., переважно 2 - 10% мас. 2. Осаджені оксидні каталізатори - цинкалюмо-кобаль-хромовий /мольне співвідношення в перерахунку на оксиди 1 : 0,7 : 0,2; 0,15/; мідьмарганець-залзо-вольфрам/ мольне співвідношення в перерахунку на оксиди 1 : 0,5 : 0,5 : 0,1/. В результаті реакцій конверсії монооксиду вуглецю співвідношення H2 : СО в післяреакційному газі стає рівним двом. Після приготування реакційної суміші заданного по співвідношенню H2 : СО складу в суміші з вуглеводнями, азотом, аліфатичними спиртами C1 - C4+ , альдегідами, кетонами, кислотами, водою проводять реакції гідрокарбонілювання ненасичених сполук в гетероненнокаталітичному і рідкофазному процесах. Приклад 5. Опис згідно прикладу 3 в якості каталізатора рідкофазного процесу гідрокарбонілювання використовують розчин хлористого паладію та/або рутенієві каталізатори. При реакції гідрокарбонілювання каталітична основа Rи3 / СО /12 з фосфіном і водою утворю ють каталітичні центри типу HRи3 / СО /11 . Приклад 6, Опис згідна прикладу 2 в якості каталізаторів 13 28613 14 гідрокарбонілювання застосовуються нанесені фракціонування, яка здійснюється в двох колонах металічні або оксидні спів осаджені. ректифікації замість шести колон ректифікації в 1 базовому технічному рішенні одержання метанолу 1. Нанесені металічні: Cu ¸Fe ¸:1:0,2 / j - Al O ; CO 2 3 методом газофазного окислення природного газу. / 15 -15 % / В першій колоні ректифікації виділяється метанолректифікат, відповідаючий вимогам ДЕСТ 2222-78 аліфатичні спирти C2 - C4 + і вода. В другій колоні піддають розділенню, азеотропній сушці аліфатичні спирти C2 - C4 + . Виділяють аліфатичні спирти Вверху вказано мольне співвідношення компонентів активних металів, а під хімічними символами масова концентрація активних металів від маси вказаного носія. 2. .Співосаджені каталізатори: 2.1. Cu - Zn - Al - Co - C5 /в мольному співвідношенні 1 : 0,9 : 0,76 : 0,01 : 0,005/. Співосадження проводили з розчинів азотнокислих солей розчином карбонату натрію та/або розчином каустичної соди при РН спів осадження 6,5 - 8,0, температурі 45 – 55°С 2.2. Ft - Cr - Si - Z - R - OS в мольному співвідношенні: 1 : 1 : 0,8 : 0,03 : 0,1 : 0,005. Співосадження проводили з розчинів азотнокислих солей розчином карбонату натрію та/або розчином каустичної соди РН осадження 6,5 – 8,0, температурі 45-55°С. Заявлюваний спосіб одержання метанолу і аліфатичних спиртів представляє значний інтерес для народного господарства, так як в результаті процесу гідрокарбонілювання не насичені органічні сполуки перетворюються в цільові, в основному в вищі аліфатичні спирти C2 - C4 + . Після нової стадії каталітичної обробки метанольного продукта каталізат спрямовують на стадію ректифікації і C2 - C4 + з боковими відборами, а з куба колони ректифікації відводять реакційну воду, забруднену органічними домішками. В результаті співнакладеного каталітичного процесу гідрокарбонілювання одержують додатково товарні аліфатичні спирти C2 - C4 + 7 - 12% від об'єму, одержаного метанола-ректифіката. З другого боку, оскільки азеотропні компоненти перетворюються в насичені сполуки, суттєво спрощується стадія ректифікації, зменшується в 3 рази кількість колон ректифікації, в 2 - 2,5 рази знижується витрата пари, знижаються капіталовкладення на стадії ректифікації на 60%. Разом з вказаними техніко-економічними перевагами нового технічного рішення суттєво зменшуються викиди шкідливих компонентів в повітряний басейн і зі стічними водами. На 90 - 95% знижується вихід шкідливих компонентів. Джерела інформації: 1. А.С.СССР № 1469788 “Способ получения метанола" от 19.06.1986г. 2. Караваев М.М., Леонов B.E., Попов И.Г, Шепелев В.Т. "Технология синтетического метанола". М.Химия, 1984, 239с. 15 28613 16 17 28613 ДП «Український інститут промислової власності» (Укрпатент) вул. Сім’ї Хохлових, 15, м. Київ, 04119, Україна (044) 456 – 20 – 90 ТОВ “Міжнародний науковий комітет” вул. Артема, 77, м. Київ, 04050, Україна (044) 216 – 32 – 71 18

ДивитисяДодаткова інформація

Автори англійськоюLeonov Valerii Yevhenovych, Somikov Anatolii Platonovych

Автори російськоюЛеонов Валерий Евгеньевич, Сомиков Анатолий Платонович

МПК / Мітки

МПК: C07C 31/00, C07C 29/48

Мітки: аліфатичних, спосіб, метанолу, спиртів, одержання

Код посилання

<a href="https://ua.patents.su/9-28613-sposib-oderzhannya-metanolu-i-alifatichnikh-spirtiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання метанолу і аліфатичних спиртів</a>

Попередній патент: Спосіб передачі інформації у комунікаційній мережі з множиною станцій, комунікаційна мережа і комунікаційний пристрій, який є однією із станцій такої мережі

Наступний патент: Шихта для виготовлення композиційного матеріалу

Випадковий патент: Спосіб (варіанти) та система безпровідного зв'язку, базова станція, мобільна станція