Спосіб одержання листа з двофазної сталі

Формула / Реферат

1. Способ получения листа из двухфазной стали, содержащей ферритную и мартенсит/бейнитную фазы, отличающийся тем, что для получения стали с пределом текучести по меньшей мере 689,4 МПа после 1-3% деформации осуществляют а) нагрев стального слитка до температуры, достаточной для растворения по существу всех карбонитридов ванадия и ниобия, б) прокатку слитка и формование листа за один или более проходов до первого уменьшения объема при температуре рекристаллизации аустенита, в) прокатку листа за один или более проходов до второго уменьшения объема при температуре ниже температуры рекристаллизации аустенита, но выше температуры точки превращения Аr3, г) последующее охлаждение прокатанного листа до температуры между точкой превращения Аr3 и примерно 500°С, д) охлаждение в воде окончательно прокатанного листа до температуры ![]() 400°С.

400°С.

2. Способ по п. 1, отличающийся тем, что температура нагрева в операции (а) составляет примерно 1150 -1250 °С.

3. Способ по п. 1, отличающийся тем, что первое уменьшение объема при прокатке составляет примерно 30 -70%; второе - примерно 30 -70%.

4. Способ по п. 1, отличающийся тем, что охлаждение (г) проводят на воздухе.

5. Способ по п. 1, отличающийся тем, что охлаждение (г) проводят до превращения стали в ферритную фазу на 20 - 60% по объему.

6. Способ по п. 1, отличающийся тем, что операцию охлаждения (д) проводят при скорости по меньшей мере 25 °С/с.

7. Способ по п. 1, отличающийся тем, что лист формуют в кольцевой материал или трубу для трубопровода.

8. Способ по п. 7, отличающийся тем, что кольцевой материал или трубу для трубопровода развальцовывают на 1-3%.

9. Способ по п. 1, отличающийся тем, что сталь в % мас. имеет следующий химический состав:

0,05 - 0,12

C

0,01 - 0,50

Si

0,40 - 2,0

Mn

0,03 - 0,12

Nb

0,05 - 0,15

V

0,2 - 0,8

Mo

0,015 - 0,03

Ti

0,01 - 0,03

Al

Рcm ![]() 0,24

0,24

остальное

Fe

10. Способ по п. 9, отличающийся тем, что сумма концентраций ванадия и ниобия составляет ![]() 0,1% по массе.

0,1% по массе.

11. Способ по п. 10, отличающийся тем, что концентрация ванадия составляет ![]() 0,04 % мас., а концентрация ниобия составляет > 0,04 мас.%.

0,04 % мас., а концентрация ниобия составляет > 0,04 мас.%.

12. Способ по п. 9, отличающийся тем, что сталь содержит 0,3 -1,0% хрома.

Текст

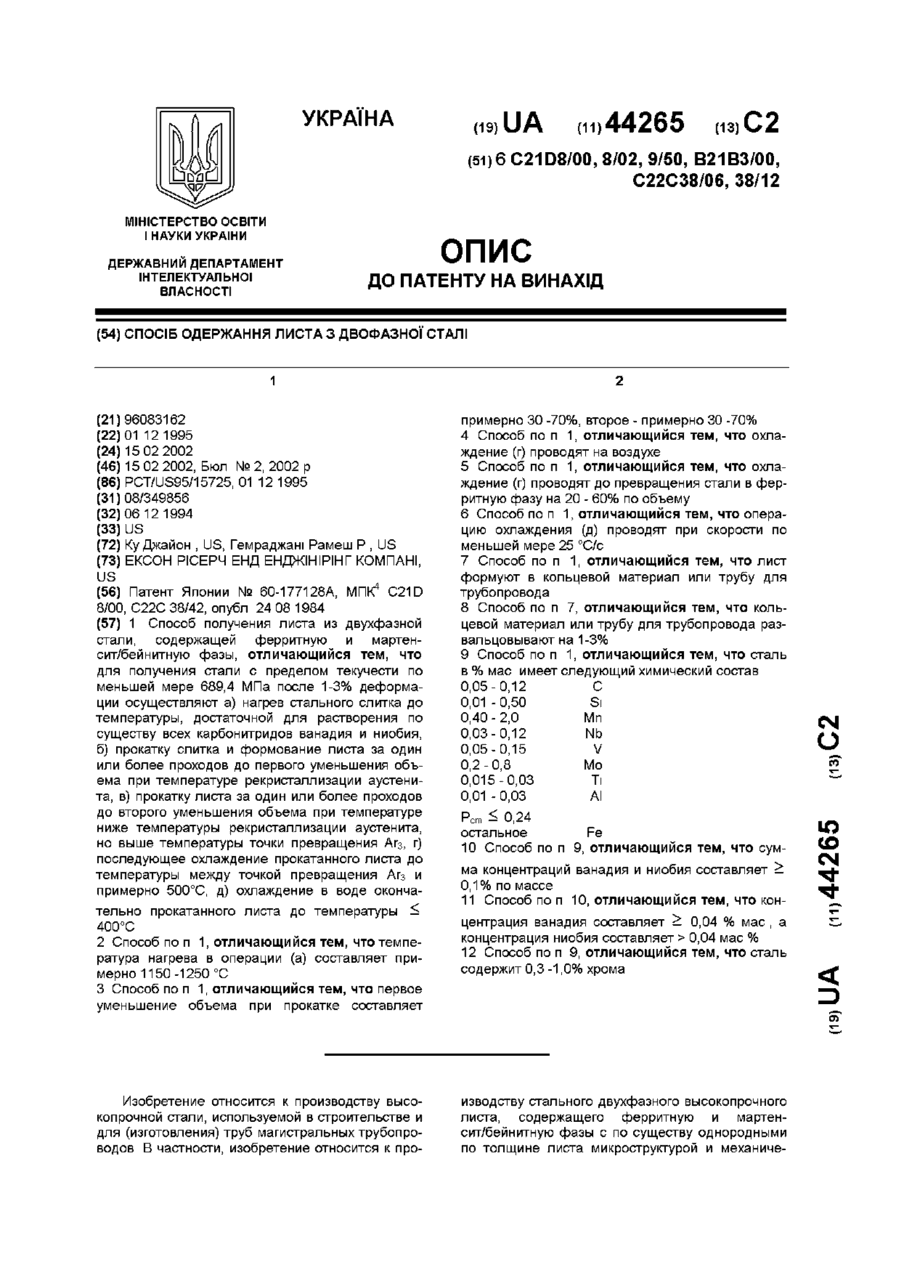

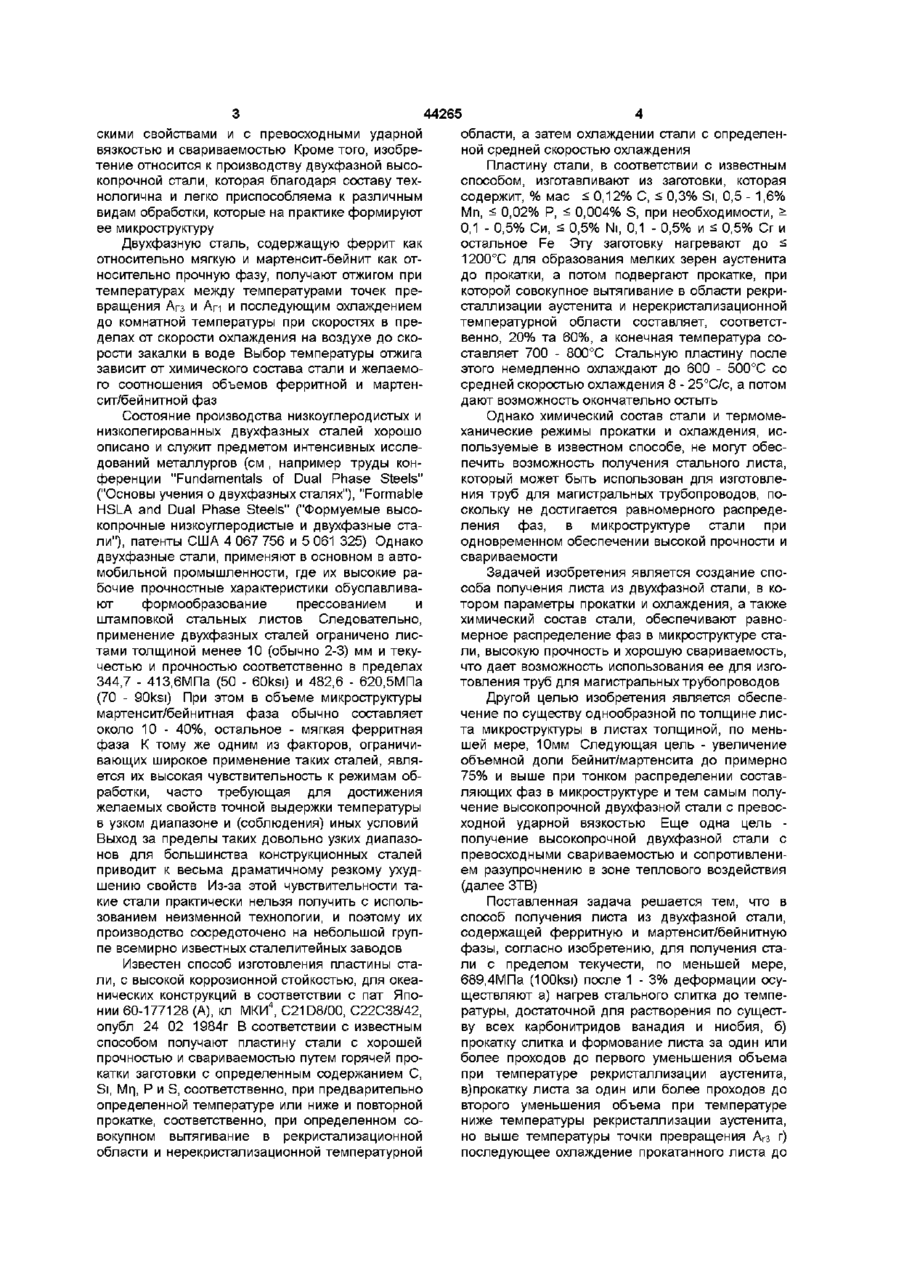

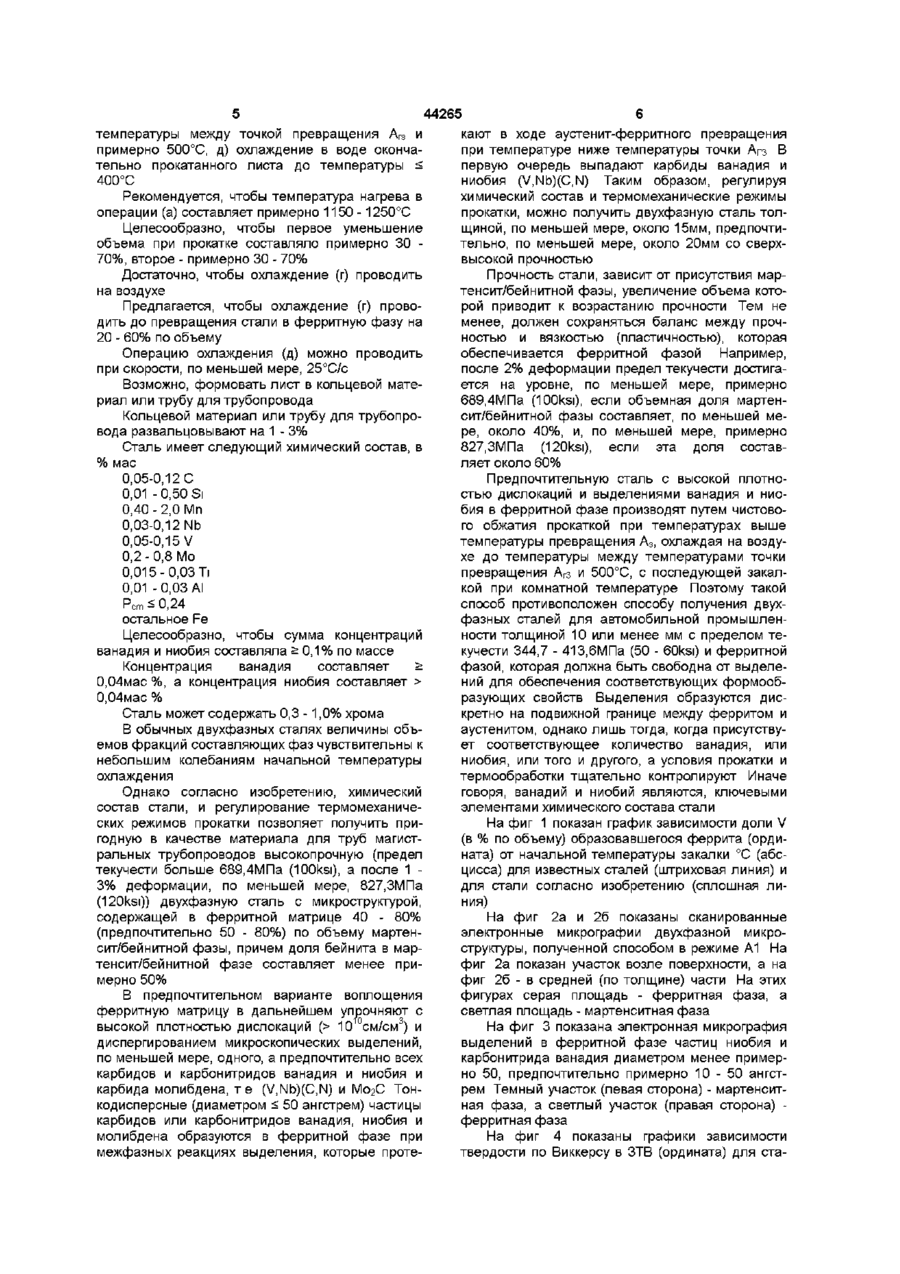

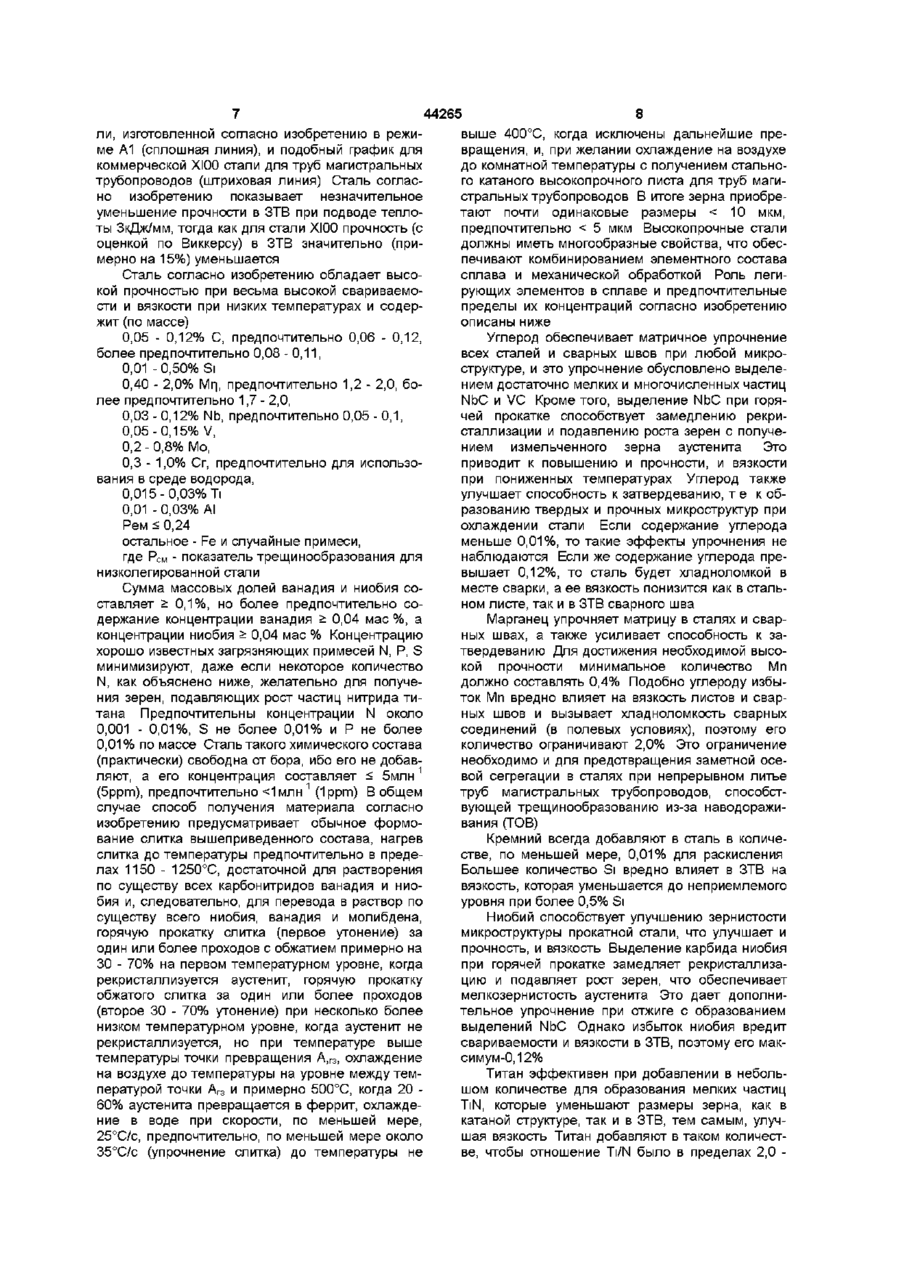

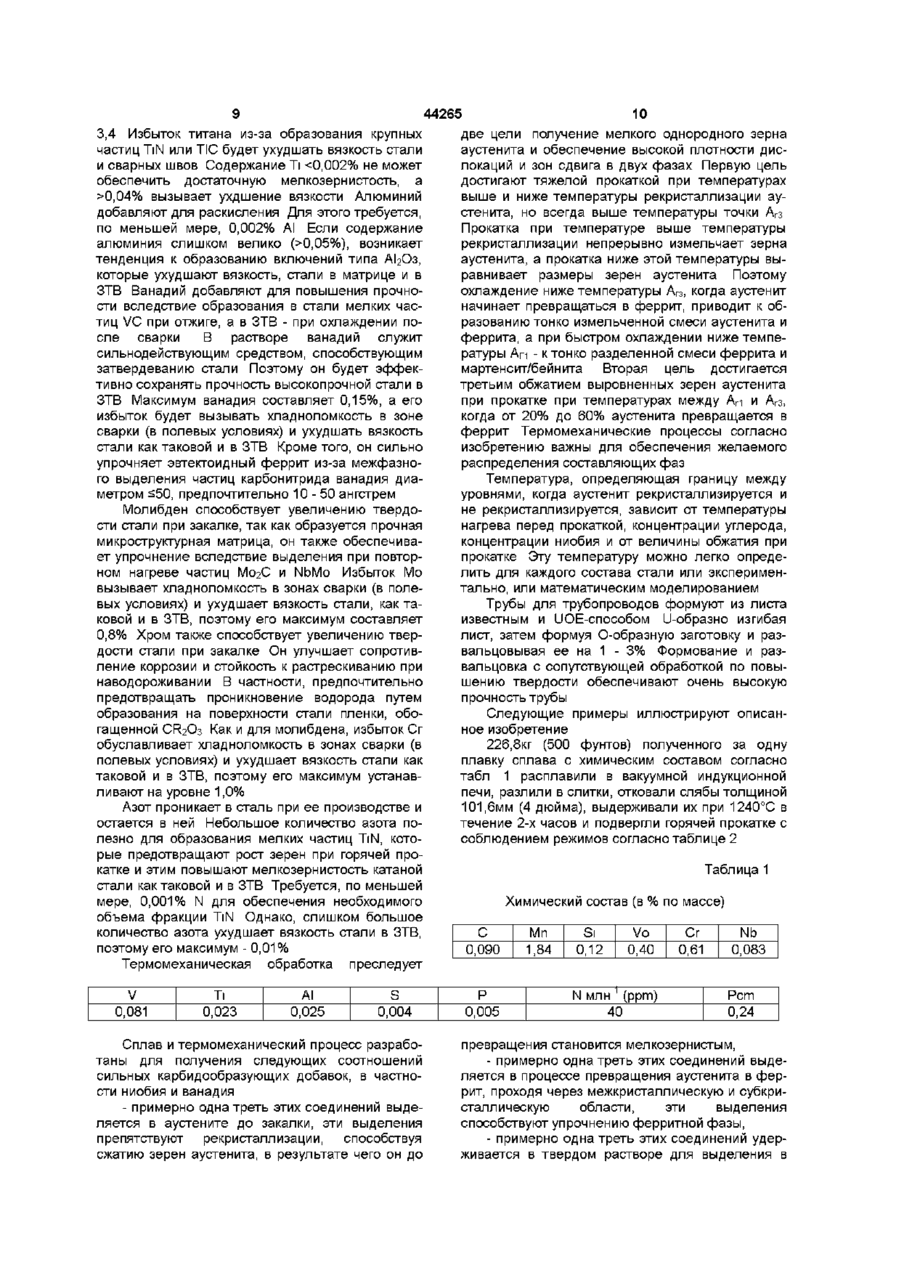

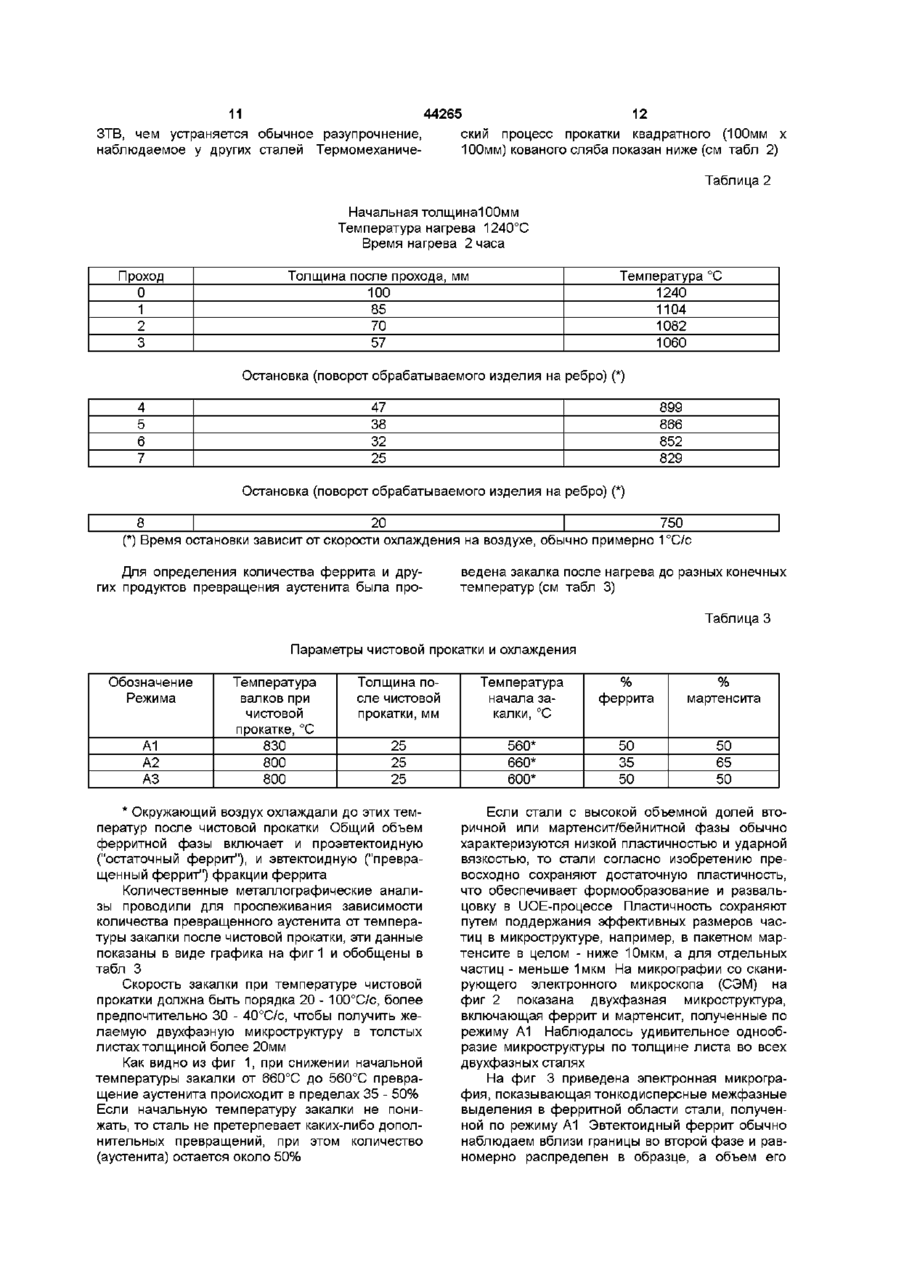

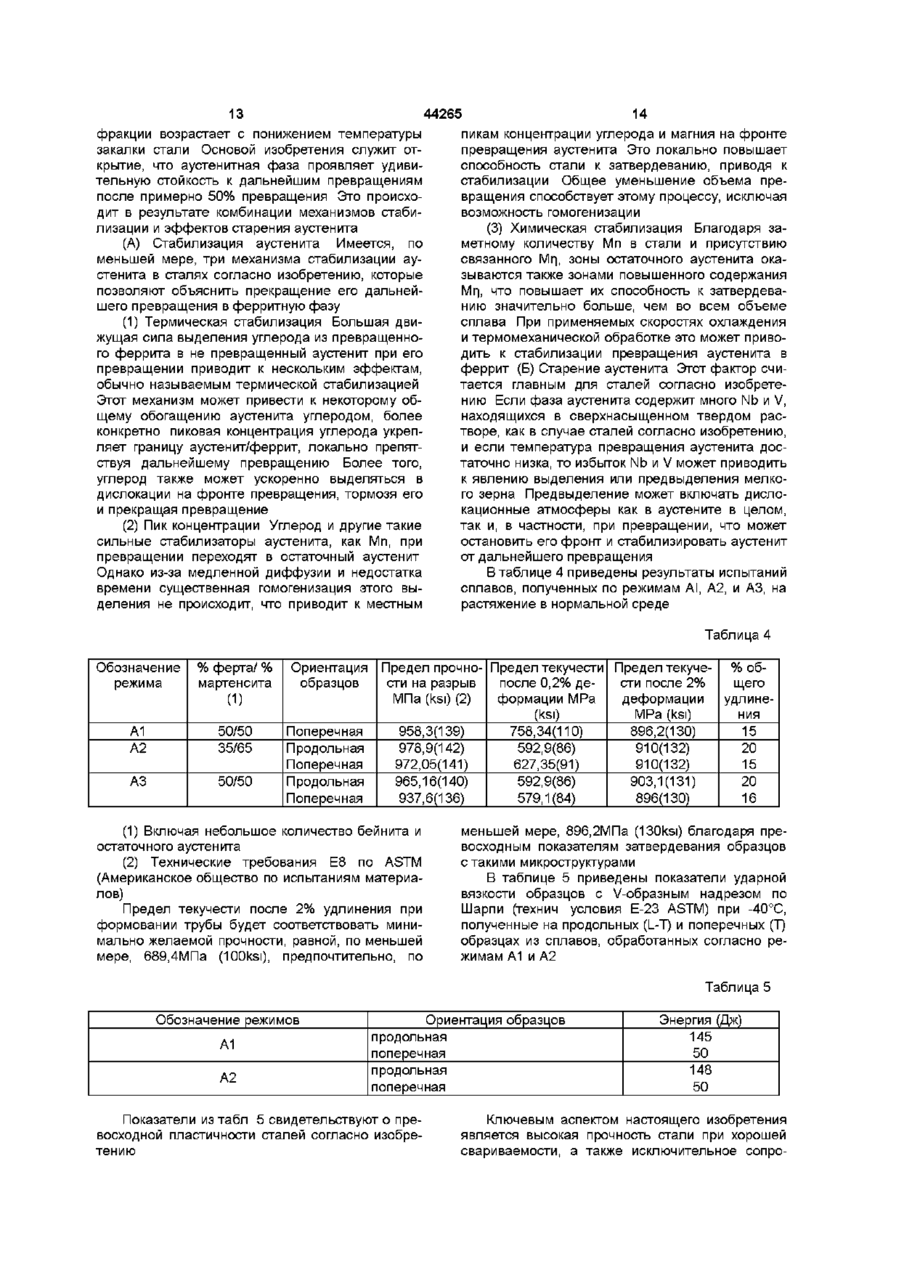

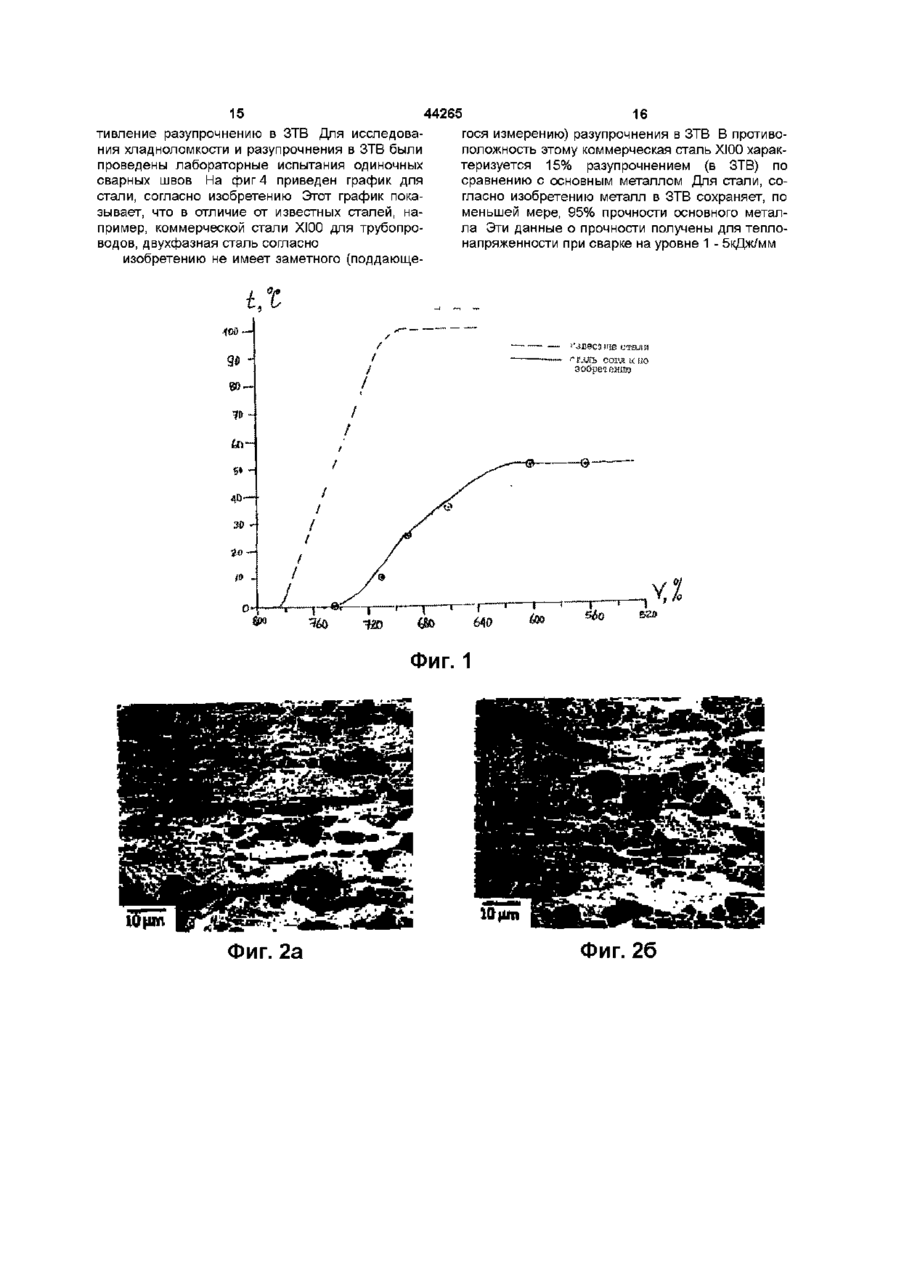

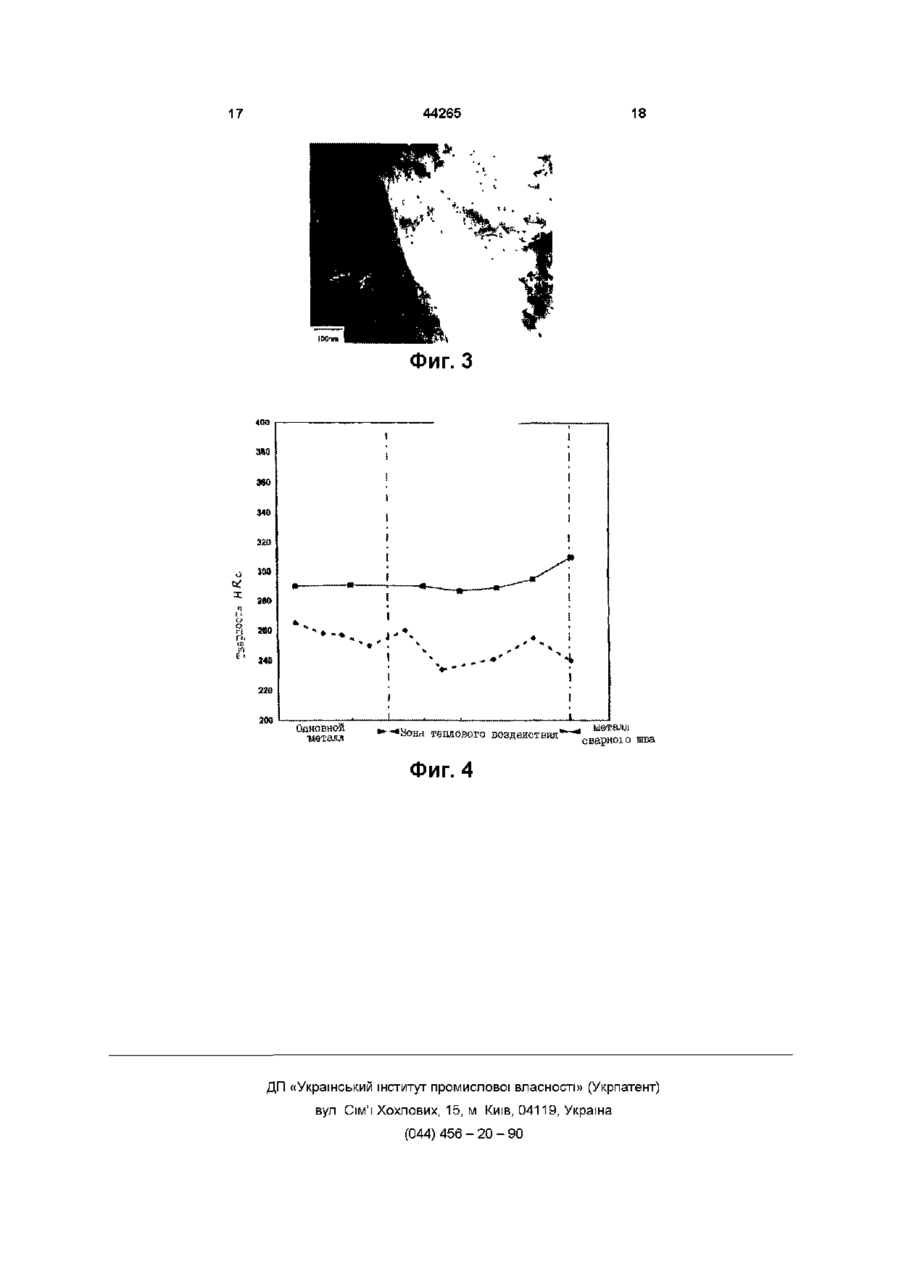

1 Способ получения листа из двухфазной стали, содержащей ферритную и мартенсит/бейнитную фазы, отличающийся тем, что для получения стали с пределом текучести по меньшей мере 689,4 МПа после 1-3% деформации осуществляют а) нагрев стального слитка до температуры, достаточной для растворения по существу всех карбонитридов ванадия и ниобия, б) прокатку слитка и формование листа за один или более проходов до первого уменьшения объема при температуре рекристаллизации аустенита, в) прокатку листа за один или более проходов до второго уменьшения объема при температуре ниже температуры рекристаллизации аустенита, но выше температуры точки превращения Агз, г) последующее охлаждение прокатанного листа до температуры между точкой превращения Агз и примерно 500°С, д) охлаждение в воде окончательно прокатанного листа до температуры ^ 400°С 2 Способ по п 1, отличающийся тем, что температура нагрева в операции (а) составляет примерно 1150-1250 °С 3 Способ по п 1, отличающийся тем, что первое уменьшение объема при прокатке составляет Изобретение относится к производству высокопрочной стали, используемой в строительстве и для (изготовления) труб магистральных трубопроводов В частности, изобретение относится к про примерно 30 -70%, второе - примерно 30 -70% 4 Способ по п 1, отличающийся тем, что охлаждение (г) проводят на воздухе 5 Способ по п 1, отличающийся тем, что охлаждение (г) проводят до превращения стали в ферритную фазу на 20 - 60% по объему 6 Способ по п 1, отличающийся тем, что операцию охлаждения (д) проводят при скорости по меньшей мере 25 °С/с 7 Способ по п 1, отличающийся тем, что лист формуют в кольцевой материал или трубу для трубопровода 8 Способ по п 7, отличающийся тем, что кольцевой материал или трубу для трубопровода развальцовывают на 1-3% 9 Способ по п 1, отличающийся тем, что сталь в % мае имеет следующий химический состав 0.,05- 0,12 С 0.,01 -0,50 Si 0.,40- 2,0 Mn 0.,03- 0,12 Nb 0.,05- 0,15 V 0.,2-0 ,8 Mo 0.,015 -0,03 Ті 0..01 -0.03 Al Pcm b 0,24 остальное Fe 10 Способ по п 9, отличающийся тем, что сумма концентраций ванадия и ниобия составляет ^ 0,1% по массе 11 Способ по п 10, отличающийся тем, что концентрация ванадия составляет ^ 0,04 % мае , а концентрация ниобия составляет > 0,04 мае % 12 Способ по п 9, отличающийся тем, что сталь содержит 0,3 -1,0% хрома изводству стального двухфазного высокопрочного листа, содержащего ферритную и мартенсит/бейнитную фазы с по существу однородными по толщине листа микроструктурой и механиче О ю (О 44265 области, а затем охлаждении стали с определенскими свойствами и с превосходными ударной ной средней скоростью охлаждения вязкостью и свариваемостью Кроме того, изобреПластину стали, в соответствии с известным тение относится к производству двухфазной высоспособом, изготавливают из заготовки, которая копрочной стали, которая благодаря составу техсодержит, % мае < 0,12% С, < 0,3% Si, 0,5 - 1,6% нологична и легко приспособляема к различным Мп, < 0,02% Р, видам обработки, которые на практике формируют 0,1 - 0,5% Си, < 0,5% Ni, 0,1 - 0,5% и разующих свойств Выделения образуются дис0,04мас % кретно на подвижной границе между ферритом и Сталь может содержать 0,3 -1,0% хрома аустенитом, однако лишь тогда, когда присутствуВ обычных двухфазных сталях величины объет соответствующее количество ванадия, или емов фракций составляющих фаз чувствительны к ниобия, или того и другого, а условия прокатки и небольшим колебаниям начальной температуры термообработки тщательно контролируют Иначе охлаждения говоря, ванадий и ниобий являются, ключевыми Однако согласно изобретению, химический элементами химического состава стали состав стали, и регулирование термомеханических режимов прокатки позволяет получить приНа фиг 1 показан график зависимости доли V годную в качестве материала для труб магист(в % по объему) образовавшегося феррита (ордиральных трубопроводов высокопрочную (предел ната) от начальной температуры закалки °С (абстекучести больше 689,4МПа (1 OOksi), а после 1 цисса) для известных сталей (штриховая линия) и 3% деформации, по меньшей мере, 827,ЗМПа для стали согласно изобретению (сплошная ли(120ksi)) двухфазную сталь с микроструктурой, ния) содержащей в ферритной матрице 40 - 80% На фиг 2а и 26 показаны сканированные (предпочтительно 50 - 80%) по объему мартенэлектронные микрографии двухфазной микросит/бейнитной фазы, причем доля бейнита в марструктуры, полученной способом в режиме А1 На тенсит/бейнитной фазе составляет менее прифиг 2а показан участок возле поверхности, а на мерно 50% фиг 26 - в средней (по толщине) части На этих фигурах серая площадь - ферритная фаза, а В предпочтительном варианте воплощения светлая площадь - мартенситная фаза ферритную матрицу в дальнейшем упрочняют с высокой плотностью дислокаций (> 10 °см/см3) и На фиг 3 показана электронная микрография диспергированием микроскопических выделений, выделений в ферритной фазе частиц ниобия и по меньшей мере, одного, а предпочтительно всех карбонитрида ванадия диаметром менее примеркарбидов и карбонитридов ванадия и ниобия и но 50, предпочтительно примерно 1 0 - 5 0 ангсткарбида молибдена, т е (V,Nb)(C,N) и М02С Тонрем Темный участок (левая сторона) - мартенситкодисперсные (диаметром s 50 ангстрем) частицы ная фаза, а светлый участок (правая сторона) карбидов или карбонитридов ванадия, ниобия и ферритная фаза молибдена образуются в ферритной фазе при На фиг 4 показаны графики зависимости межфазных реакциях выделения, которые протетвердости по Виккерсу в ЗТВ (ордината) для статемпературы между точкой превращения Ага и примерно 500°С, д) охлаждение в воде окончательно прокатанного листа до температуры s 400°С Рекомендуется, чтобы температура нагрева в операции (а) составляет примерно 1150 - 1250°С Целесообразно, чтобы первое уменьшение объема при прокатке составляло примерно 30 70%, второе - примерно 30 - 70% Достаточно, чтобы охлаждение (г) проводить на воздухе Предлагается, чтобы охлаждение (г) проводить до превращения стали в ферритную фазу на 20 - 60% по объему Операцию охлаждения (д) можно проводить при скорости, по меньшей мере, 25°С/с Возможно, формовать лист в кольцевой материал или трубу для трубопровода Кольцевой материал или трубу для трубопровода развальцовывают на 1 - 3% Сталь имеет следующий химический состав, в % мае 0,05-0,12 С 0,01 -0,50 Si 0,40-2,0 Мп 0,03-0,12 Nb 0,05-0,15 V 8 44265 ли, изготовленной согласно изобретению в реживыше 400°С, когда исключены дальнейшие преме А1 (сплошная линия), и подобный график для вращения, и, при желании охлаждение на воздухе коммерческой ХЮО стали для труб магистральных до комнатной температуры с получением стальнотрубопроводов (штриховая линия) Сталь согласго катаного высокопрочного листа для труб магино изобретению показывает незначительное стральных трубопроводов В итоге зерна приобреуменьшение прочности в ЗТВ при подводе теплотают почти одинаковые размеры < 10 мкм, ты ЗкДж/мм, тогда как для стали ХЮО прочность (с предпочтительно < 5 мкм Высокопрочные стали оценкой по Виккерсу) в ЗТВ значительно (придолжны иметь многообразные свойства, что обесмерно на 15%) уменьшается печивают комбинированием элементного состава сплава и механической обработкой Роль легиСталь согласно изобретению обладает высорующих элементов в сплаве и предпочтительные кой прочностью при весьма высокой свариваемопределы их концентраций согласно изобретению сти и вязкости при низких температурах и содерописаны ниже жит (по массе) 0,05 - 0,12% С, предпочтительно 0,06 - 0,12, Углерод обеспечивает матричное упрочнение более предпочтительно 0,08-0,11, всех сталей и сварных швов при любой микроструктуре, и это упрочнение обусловлено выделе0,01 - 0,50% Si нием достаточно мелких и многочисленных частиц 0,40 - 2,0% Мп, предпочтительно 1,2 - 2,0, боNbC и VC Кроме того, выделение NbC при горялее предпочтительно 1,7 - 2,0, чей прокатке способствует замедлению рекри0,03 - 0,12% Nb, предпочтительно 0,05 - 0,1, сталлизации и подавлению роста зерен с получе0,05-0,15% V, нием измельченного зерна аустенита Это 0,2 - 0,8% Мо, приводит к повышению и прочности, и вязкости 0,3 - 1,0% Сг, предпочтительно для использопри пониженных температурах Углерод также вания в среде водорода, улучшает способность к затвердеванию, т е к об0,015-0,03% Ті разованию твердых и прочных микроструктур при 0,01 - 0,03% АІ охлаждении стали Если содержание углерода Рем < 0,24 меньше 0,01%, то такие эффекты упрочнения не остальное - Fe и случайные примеси, наблюдаются Если же содержание углерода прегде Рсн - показатель трещинообразования для вышает 0,12%, то сталь будет хладноломкой в низколегированной стали месте сварки, а ее вязкость понизится как в стальСумма массовых долей ванадия и ниобия соном листе, так и в ЗТВ сварного шва ставляет £ 0,1%, но более предпочтительно содержание концентрации ванадия £ 0,04 мае %, а Марганец упрочняет матрицу в сталях и сварконцентрации ниобия £ 0,04 мае % Концентрацию ных швах, а также усиливает способность к захорошо известных загрязняющих примесей N, P, S твердеванию Для достижения необходимой высоминимизируют, даже если некоторое количество кой прочности минимальное количество Мп N, как объяснено ниже, желательно для получедолжно составлять 0,4% Подобно углероду избыния зерен, подавляющих рост частиц нитрида титок Мп вредно влияет на вязкость листов и свартана Предпочтительны концентрации N около ных швов и вызывает хладноломкость сварных 0,001 - 0,01%, S не более 0,01% и Р не более соединений (в полевых условиях), поэтому его 0,01% по массе Сталь такого химического состава количество ограничивают 2,0% Это ограничение (практически) свободна от бора, ибо его не добавнеобходимо и для предотвращения заметной оселяют, а его концентрация составляет s 5млн 1 вой сегрегации в сталях при непрерывном литье 1 (5ррт), предпочтительно 0,05%), возникает тенденция к образованию включений типа АЬОз, которые ухудшают вязкость, стали в матрице и в ЗТВ Ванадий добавляют для повышения прочности вследствие образования в стали мелких частиц VC при отжиге, а в ЗТВ - при охлаждении после сварки В растворе ванадий служит сильнодействующим средством, способствующим затвердеванию стали Поэтому он будет эффективно сохранять прочность высокопрочной стали в ЗТВ Максимум ванадия составляет 0,15%, а его избыток будет вызывать хладноломкость в зоне сварки (в полевых условиях) и ухудшать вязкость стали как таковой и в ЗТВ Кроме того, он сильно упрочняет эвтектоидный феррит из-за межфазного выделения частиц карбонитрида ванадия диаметром ^50, предпочтительно 10-50 ангстрем 44265 10 две цели получение мелкого однородного зерна аустенита и обеспечение высокой плотности дислокаций и зон сдвига в двух фазах Первую цель достигают тяжелой прокаткой при температурах выше и ниже температуры рекристаллизации аустенита, но всегда выше температуры точки Агз Прокатка при температуре выше температуры рекристаллизации непрерывно измельчает зерна аустенита, а прокатка ниже этой температуры выравнивает размеры зерен аустенита Поэтому охлаждение ниже температуры Агз, когда аустенит начинает превращаться в феррит, приводит к образованию тонко измельченной смеси аустенита и феррита, а при быстром охлаждении ниже температуры An - к тонко разделенной смеси феррита и мартенсит/бейнита Вторая цель достигается третьим обжатием выровненных зерен аустенита при прокатке при температурах между A r i и Агз, когда от 20% до 60% аустенита превращается в феррит Термомеханические процессы согласно изобретению важныдля обеспечения желаемого распределения составляющих фаз Молибден способствует увеличению твердости стали при закалке, так как образуется прочная микроструктурная матрица, он также обеспечивает упрочнение вследствие выделения при повторном нагреве частиц М02С и NbMo Избыток Мо вызывает хладноломкость в зонах сварки (в полевых условиях) и ухудшает вязкость стали, как таковой и в ЗТВ, поэтому его максимум составляет 0,8% Хром также способствует увеличению твердости стали при закалке Он улучшает сопротивление коррозии и стойкость к растрескиванию при наводороживании В частности, предпочтительно предотвращать проникновение водорода путем образования на поверхности стали пленки, обогащенной CR2O3 Как и для молибдена, избыток Сг обуславливает хладноломкость в зонах сварки (в полевых условиях) и ухудшает вязкость стали как таковой и в ЗТВ, поэтому его максимум устанавливают на уровне 1,0% Азот проникает в сталь при ее производстве и остается в ней Небольшое количество азота полезно для образования мелких частиц TiN, которые предотвращают рост зерен при горячей прокатке и этим повышают мелкозернистость катаной стали как таковой и в ЗТВ Требуется, по меньшей мере, 0,001% N для обеспечения необходимого объема фракции TiN Однако, слишком большое количество азота ухудшает вязкость стали в ЗТВ, поэтому его максимум - 0,01% Термомеханическая обработка преследует V 0,081 Ті 0,023 АІ 0,025 S 0,004 Сплав и термомеханический процесс разработаны для получения следующих соотношений сильных карбидообразующих добавок, в частности ниобия и ванадия - примерно одна треть этих соединений выделяется в аустените до закалки, эти выделения препятствуют рекристаллизации, способствуя сжатию зерен аустенита, в результате чего он до Температура, определяющая границу между уровнями, когда аустенит рекристаллизируется и не рекристаллизируется, зависит от температуры нагрева перед прокаткой, концентрации углерода, концентрации ниобия и от величины обжатия при прокатке Эту температуру можно легко определить для каждого состава стали или экспериментально, или математическим моделированием Трубы для трубопроводов формуют из листа известным и UOE-способом U-образно изгибая лист, затем формуя О-образную заготовку и развальцовывая ее на 1 - 3% Формование и развальцовка с сопутствующей обработкой по повышению твердости обеспечивают очень высокую прочность трубы Следующие примеры иллюстрируют описанное изобретение 226,8кг (500 фунтов) полученного за одну плавку сплава с химическим составом согласно табл 1 расплавили в вакуумной индукционной печи, разлили в слитки, отковали слябы толщиной 101,6мм (4 дюйма), выдерживали их при 1240°С в течение 2-х часов и подвергли горячей прокатке с соблюдением режимов согласно таблице 2 Таблица 1 Химический состав (в % по массе) С 0,090 Р 0,005 Мп 1,84 Si 0,12 Vo 0,40 N млн ' (ppm) 40 Cr 0,61 Nb 0,083 Pcm 0,24 превращения становится мелкозернистым, - примерно одна треть этих соединений выделяется в процессе превращения аустенита в феррит, проходя через межкристаллическую и субкристаллическую области, эти выделения способствуют упрочнению ферритной фазы, - примерно одна треть этих соединений удерживается в твердом растворе для выделения в 11 44265 12 ЗТВ, чем устраняется обычное разупрочнение, ский процесс прокатки квадратного (100мм х наблюдаемое у других сталей Термомеханиче100мм) кованого сляба показан ниже (см табл 2) Таблица 2 Начальная толщинаі 00мм Температура нагрева 1240°С Время нагрева 2 часа Проход 0 1 2 3 Толщина после прохода, мм 100 85 70 57 Температура °С 1240 1104 1082 1060 Остановка (поворот обрабатываемого изделия на ребро) (*) 4 5 6 7 47 38 32 25 899 866 852 829 Остановка (поворот обрабатываемого изделия на ребро) (*) 8 20 750 (*) Время остановки зависит от скорости охлаждения на воздухе, обычно примерно 1°С/с Для определения количества феррита и других продуктов превращения аустенита была про ведена закалка после нагрева до разных конечных температур (см табл 3) Таблица 3 Параметры чистовой прокатки и охлаждения Обозначение Режима А1 А2 A3 Температура валков при чистовой прокатке, °С 830 800 800 Толщина после чистовой прокатки, мм Температура начала закалки, °С % феррита % мартенсита 25 25 25 560* 660* 600* 50 35 50 50 65 50 * Окружающий воздух охлаждали до этих температур после чистовой прокатки Общий объем ферритной фазы включает и проэвтектоидную ("остаточный феррит"), и эвтектоидную ("превращенный феррит") фракции феррита Количественные металлографические анализы проводили для прослеживания зависимости количества превращенного аустенита от температуры закалки после чистовой прокатки, эти данные показаны в виде графика на фиг 1 и обобщены в табл 3 Скорость закалки при температуре чистовой прокатки должна быть порядка 20 - 100°С/с, более предпочтительно 30 - 40°С/с, чтобы получить желаемую двухфазную микроструктуру в толстых листах толщиной более 20мм Как видно из фиг 1, при снижении начальной температуры закалки от 660°С до 560°С превращение аустенита происходит в пределах 35 - 50% Если начальную температуру закалки не понижать, то сталь не претерпевает каких-либо дополнительных превращений, при этом количество (аустенита) остается около 50% Если стали с высокой объемной долей вторичной или мартенсит/бейнитной фазы обычно характеризуются низкой пластичностью и ударной вязкостью, то стали согласно изобретению превосходно сохраняют достаточную пластичность, что обеспечивает формообразование и развальцовку в UOE-процессе Пластичность сохраняют путем поддержания эффективных размеров частиц в микроструктуре, например, в пакетном мартенсите в целом - ниже Юмкм, а для отдельных частиц - меньше 1мкм На микрографии со сканирующего электронного микроскопа (СЭМ) на фиг 2 показана двухфазная микроструктура, включающая феррит и мартенсит, полученные по режиму А1 Наблюдалось удивительное однообразие микроструктуры по толщине листа во всех двухфазных сталях На фиг 3 приведена электронная микрография, показывающая тонкодисперсные межфазные выделения в ферритной области стали, полученной по режиму А1 Эвтектоидный феррит обычно наблюдаем вблизи границы во второй фазе и равномерно распределен в образце, а объем его 13 44265 фракции возрастает с понижением температуры закалки стали Основой изобретения служит открытие, что аустенитная фаза проявляет удивительную стойкость к дальнейшим превращениям после примерно 50% превращения Это происходит в результате комбинации механизмов стабилизации и эффектов старения аустенита (А) Стабилизация аустенита Имеется, по меньшей мере, три механизма стабилизации аустенита в сталях согласно изобретению, которые позволяют объяснить прекращение его дальнейшего превращения в ферритную фазу (1) Термическая стабилизация Большая движущая сила выделения углерода из превращенного феррита в не превращенный аустенит при его превращении приводит к нескольким эффектам, обычно называемым термической стабилизацией Этот механизм может привести к некоторому общему обогащению аустенита углеродом, более конкретно пиковая концентрация углерода укрепляет границу аустенит/феррит, локально препятствуя дальнейшему превращению Более того, углерод также может ускоренно выделяться в дислокации на фронте превращения, тормозя его и прекращая превращение (2) Пик концентрации Углерод и другие такие сильные стабилизаторы аустенита, как Мп, при превращении переходят в остаточный аустенит Однако из-за медленной диффузии и недостатка времени существенная гомогенизация этого выделения не происходит, что приводит к местным 14 пикам концентрации углерода и магния на фронте превращения аустенита Это локально повышает способность стали к затвердеванию, приводя к стабилизации Общее уменьшение объема превращения способствует этому процессу, исключая возможность гомогенизации (3) Химическая стабилизация Благодаря заметному количеству Мп в стали и присутствию связанного Мп,, зоны остаточного аустенита оказываются также зонами повышенного содержания Мг|, что повышает их способность к затвердеванию значительно больше, чем во всем объеме сплава При применяемых скоростях охлаждения и термомеханической обработке это может приводить к стабилизации превращения аустенита в феррит (Б) Старение аустенита Этот фактор считается главным для сталей согласно изобретению Если фаза аустенита содержит много Nb и V, находящихся в сверхнасыщенном твердом растворе, как в случае сталей согласно изобретению, и если температура превращения аустенита достаточно низка, то избыток Nb и V может приводить к явлению выделения или предвыделения мелкого зерна Предвыделение может включать дислокационные атмосферы как в аустените в целом, так и, в частности, при превращении, что может остановить его фронт и стабилизировать аустенит от дальнейшего превращения В таблице 4 приведены результаты испытаний сплавов, полученных по режимам Al, A2, и A3, на растяжение в нормальной среде Таблица 4 Обозначение режима % ферта/ % мартенсита Ориентация образцов О) А1 А2 50/50 35/65 A3 50/50 Поперечная Продольная Поперечная Продольная Поперечная Предел прочно- Предел текучести Предел текуче- % обсти на разрыв сти после 2% щего после 0,2% деМПа (ksi) (2) деформации удлинеформации МРа МРа (ksi) ния (ksi) 958,3(139) 758,34(110) 896,2(130) 15 978,9(142) 592,9(86) 910(132) 20 972,05(141) 627,35(91) 910(132) 15 965,16(140) 592,9(86) 903,1(131) 20 937,6(136) 579,1(84) 896(130) 16 (1) Включая небольшое количество бейнита и остаточного аустенита (2) Технические требования Е8 по ASTM (Американское общество по испытаниям материалов) Предел текучести после 2% удлинения при формовании трубы будет соответствовать минимально желаемой прочности, равной, по меньшей мере, 689,4МПа (1 OOksi), предпочтительно, по меньшей мере, 896,2МПа (130ksi) благодаря превосходным показателям затвердевания образцов с такими микроструктурами В таблице 5 приведены показатели ударной вязкости образцов с V-образным надрезом по Шарпи (технич условия Е-23 ASTM) при -40°С, полученные на продольных (L-T) и поперечных (Т) образцах из сплавов, обработанных согласно режимам А1 и А2 Таблица 5 Обозначение режимов А1 А2 Ориентация образцов продольная поперечная продольная поперечная Показатели из табл 5 свидетельствуют о превосходной пластичности сталей согласно изобретению Энергия (Дж) 145 50 148 50 Ключевым аспектом настоящего изобретения является высокая прочность стали при хорошей свариваемости, а также исключительное сопро 15 44265 16 тивление разупрочнению в ЗТВ Для исследовагося измерению) разупрочнения в ЗТВ В противония хладноломкости и разупрочнения в ЗТВ были положность этому коммерческая сталь ХЮО харакпроведены лабораторные испытания одиночных теризуется 15% разупрочнением (в ЗТВ) по сварных швов На фиг 4 приведен график для сравнению с основным металлом Для стали, состали, согласно изобретению Этот график покагласно изобретению металл в ЗТВ сохраняет, по зывает, что в отличие от известных сталей, наменьшей мере, 95% прочности основного металпример, коммерческой стали ХЮО для трубопрола Эти данные о прочности получены для тепловодов, двухфазная сталь согласно напряженности при сварке на уровне 1 - 5кДж/мм изобретению не имеет заметного (поддающе Фиг. 1 Фиг. 2а Фиг. 26 18 17 ФИГ. 3 400 3*0 360 МО зго о зоо г«о rt 360 Pi 24В 200 Основной •металл •Вона теплового воздействия* сварною шва Фиг. 4 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21D 9/50, C22C 38/12, C21D 8/02, C22C 38/06, C21D 8/00, B21B 3/00

Мітки: двофазної, спосіб, листа, сталі, одержання

Код посилання

<a href="https://ua.patents.su/9-44265-sposib-oderzhannya-lista-z-dvofazno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання листа з двофазної сталі</a>

Попередній патент: Коліноважільний прес біловицького

Наступний патент: Багатоступеневий електронний перетворювач електричної енергії

Випадковий патент: Спосіб очищення рибогосподарських водойм за допомогою цеоліту