Поліефірполіол, його суміші, спосіб його одержання, виготовлений на його основі твердий пінополіуретан та його застосування

Номер патенту: 52585

Опубліковано: 15.01.2003

Автори: Броеннум Томас, Стейнметц Йоханнес Корнеліс, Сангха Парміндер Сінгх

Формула / Реферат

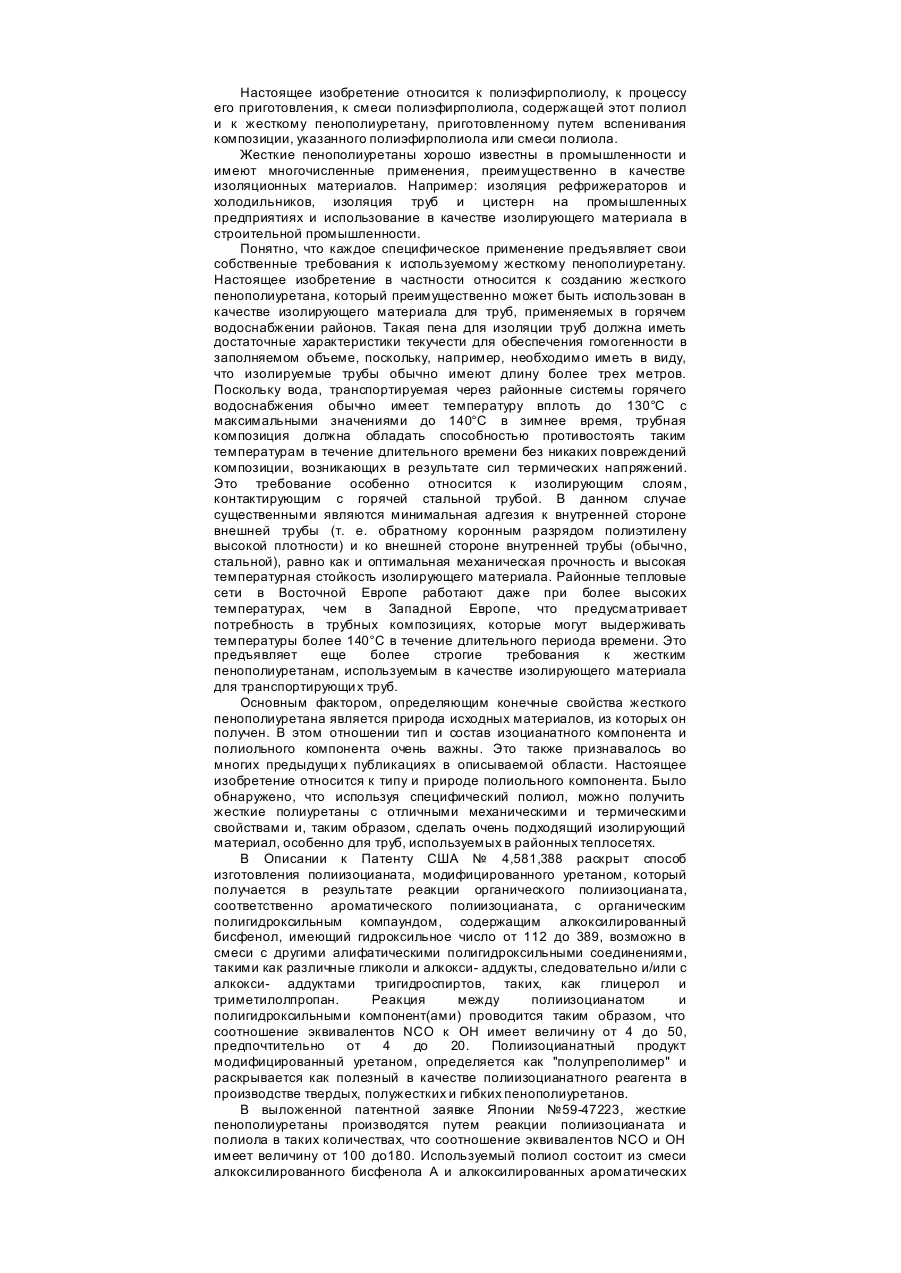

1. Полиэфирполиол, отличающийся тем, что он имеет ароматичность от 2% до 35%, среднюю номинальную функциональность (Fn) - от 2,0 до 4,5 и гидроксильное число - от 390 до 650 мг КОН/г, причем ароматические атомы углерода такого полиэфирполиола содержатся в структурных единицах общей формулы:

,

где обе группы R1 независимо представлены С1-С3 алкильными группами; обе R2 группы независимо представлены С1-С3 алкильными группами; и n является целым числом от 1 до 3.

2. Полиэфирполиол по п. 1, отличающийся тем, что n равняется 0 и обе R1 группы являются метилами или обе R1 группы являют водородами.

3. Полиэфирполиол по п. 1 или п. 2,отличающийся тем, что он имеет ароматичность больше 10%.

4. Полиэфирполиол по п. 1 или п. 2, отличающийся тем, что он имеет ароматичность от 2 до 10% и Fn - от 2,5 до 4,5 экв/моль.

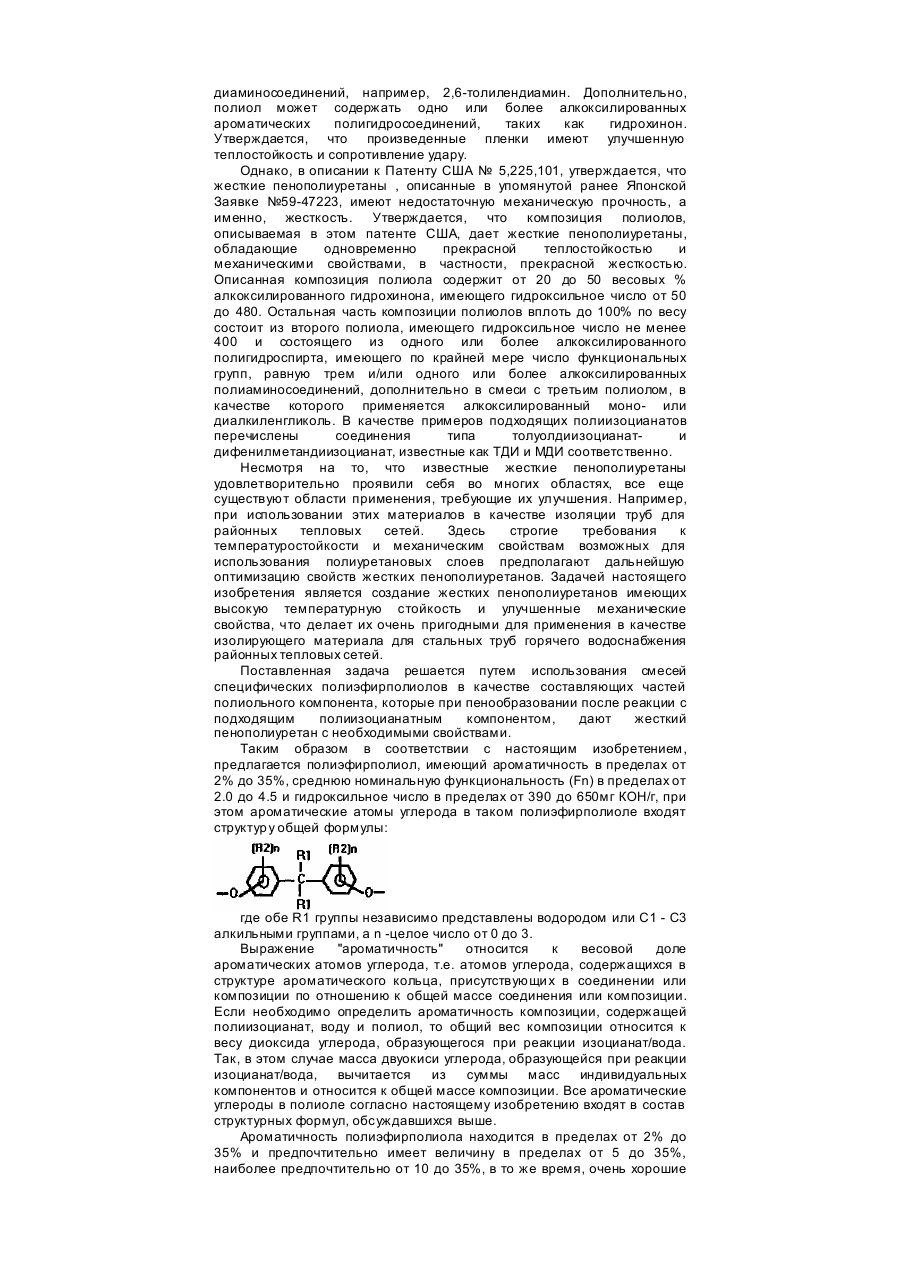

5. Способ получения полиэфирполиола по любому из пунктов от 1 до 4, отличающийся тем, что он включает в себя взаимодействие алкиленоксида со смесью полигидроспиртов, состоящей из:

(а) компаунда с общей формулой

,

где обе R1 группы независимо представлены водородом или С1-С3 алкильными группами; обе R2 группы независимо представлены C1-C3 алкильными группами; и n является целым числом от 1 до 3, а также

(б) по меньшей мере одного алифатического или алициклического спирта, имеющего функциональность по меньшей мере 2,0.

6. Способ по п. 5, отличающийся тем, что в качестве компонента (б) используют алифатический полигидроспирт, имеющий Fn от 2 до 4, и алифатический полигидроспирт с Fn от 5 до 8.

7. Смесь полиэфирполиола, отличающаяся тем, что она содержит:

(1) полиэфирполиол по любому из пунктов от 1 до 4, и

(2) алифатический или алициклический полиэфирполиол или смеси двух или более алифатических или алициклических полиэфирполиолов, или смеси полиолов с Fn полиола или смеси полиолов, равной по меньшей мере 2,5,

причем количества компонентов (1) и (2) таковы, что смесь полиэфирполиолов имеет ароматичность от 2 до 10% и Fn - от 2,5 до 5,0 экв/моль.

8. Жесткий пенополиуретан, отличающийся тем, что он получен вспениванием полиэфирполиола по любому из пунктов от 1 до 4 или смеси полиэфирполиолов по п. 7 с ароматическим полиизоцианатом.

9. Жесткий пенополиуретан, отличающийся тем, что он имеет общую ароматичность от 35% до 50% и получен вспениванием композиции, содержащей:

(I) полиольный реагент, состоящий преимущественно из полиэфирполиола в соответствии с п. 4 или из смеси полиэфирполиолов в соответствии с п. 7 и

(II) ароматический полиизоцианат в таком количестве, что изоцианатный индекс имеет величину от 100 до 150, преимущественно от 105 до 140, причем полиольный реагент имеет ароматичность от 1 до 10% от общей ароматичности жесткого пенополиуретана.

10. Жесткий пенополиуретан по п. 8 или п. 9, отличающийся тем, что в качестве вспенивающего агента используется вода и/или циклопентан.

11. Способ изоляции труб, обеспечивающий высокую температурную стойкость, отличающийся тем, что в качестве изоляции используют жесткий пенополиуретан по п. 9 или 10.

12. Устройство изоляции труб, отличающееся тем, что оно имеет предварительно нанесенный слой из пенополиуретана по п. 9 или 10.

13.Формованные изделия, отличающиеся тем, что они изготовлены из жесткого пенополиуретана по любому из пунктов от 8 до 10.

Текст

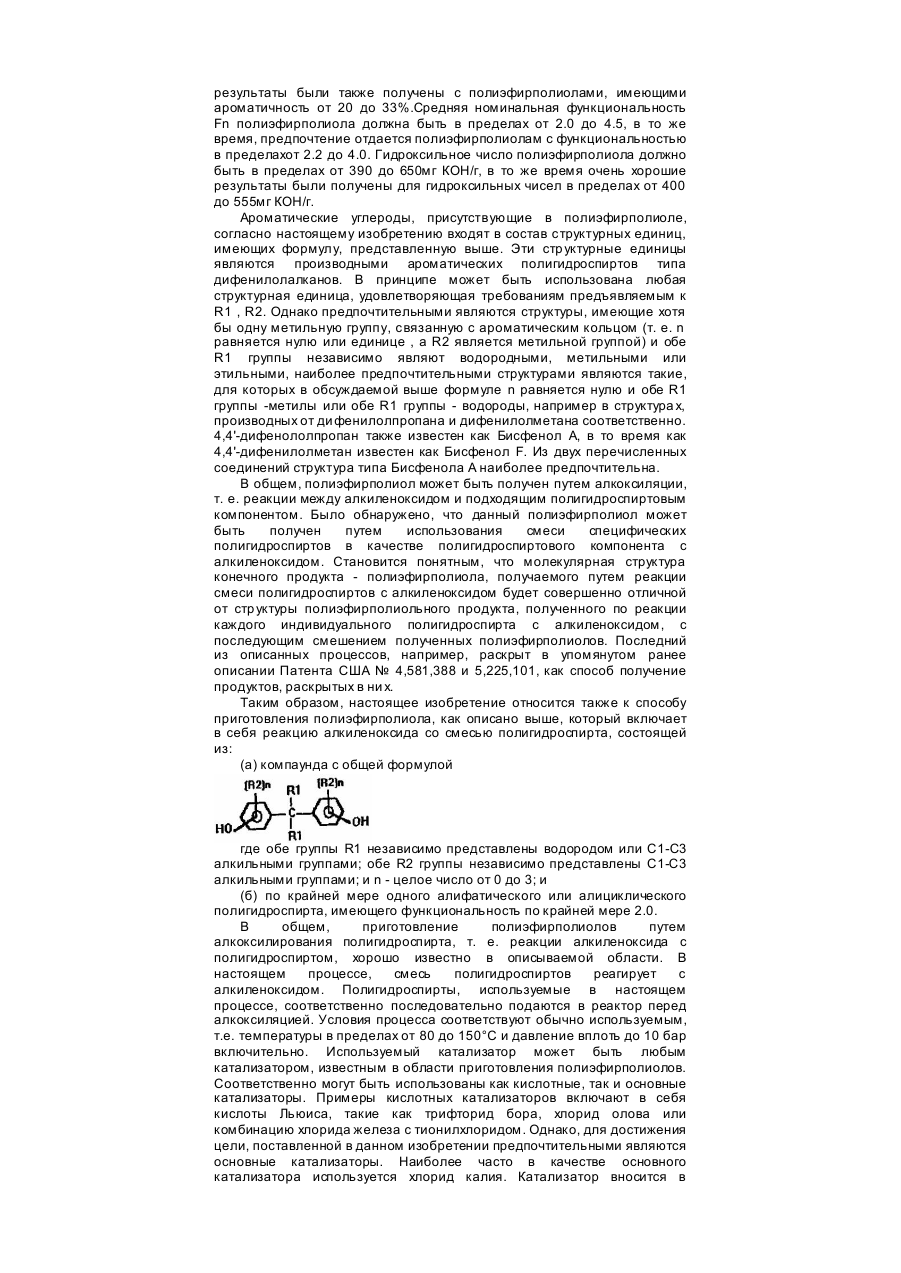

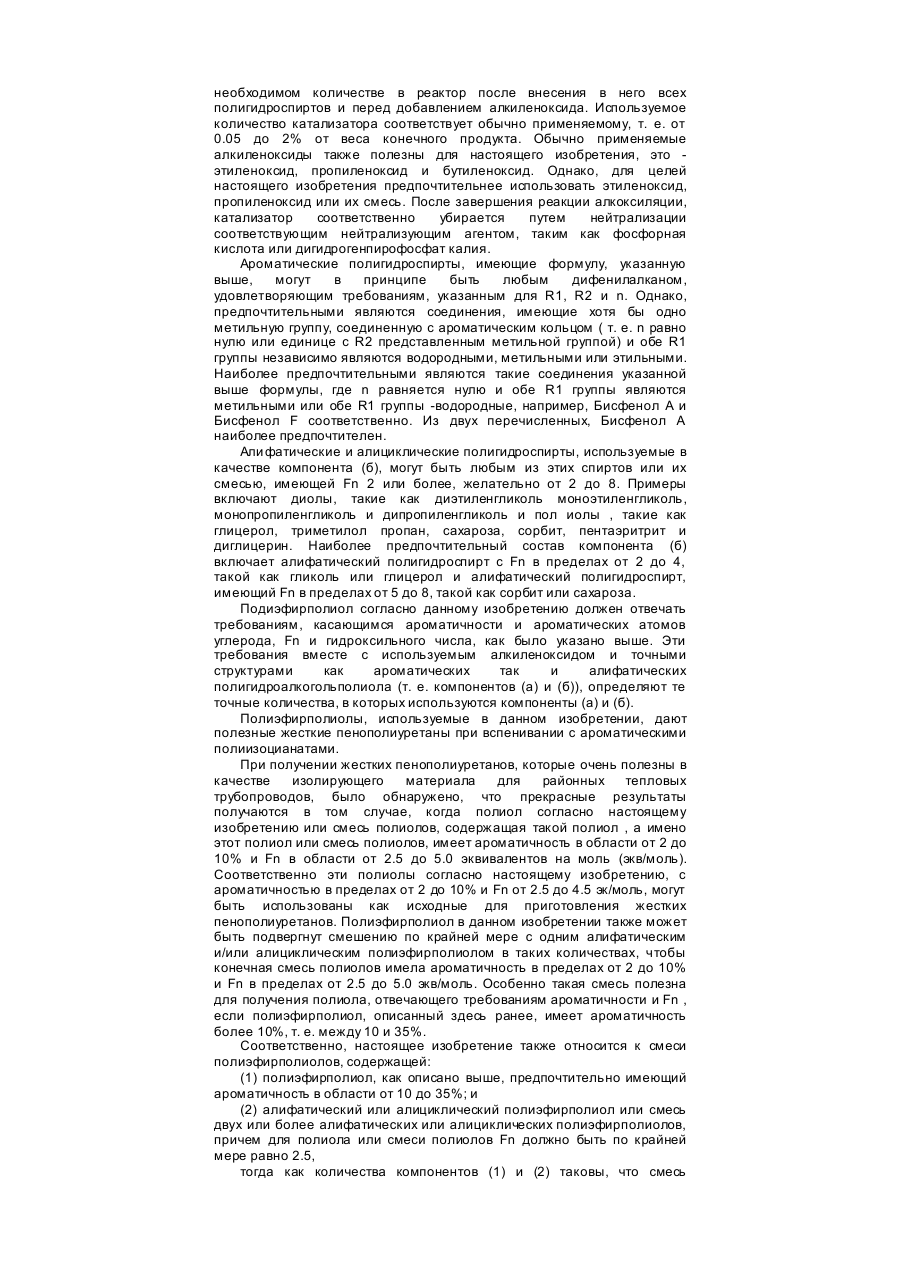

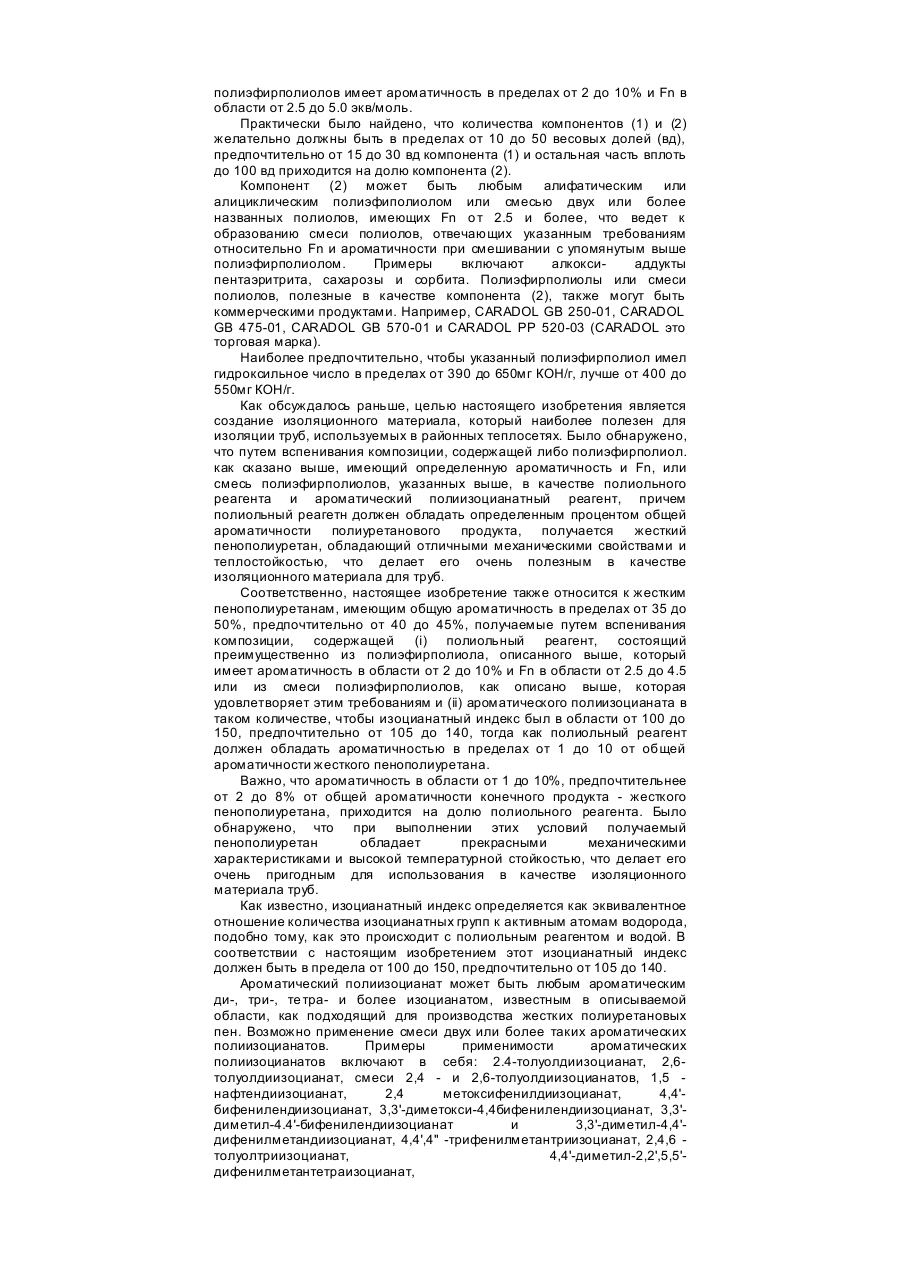

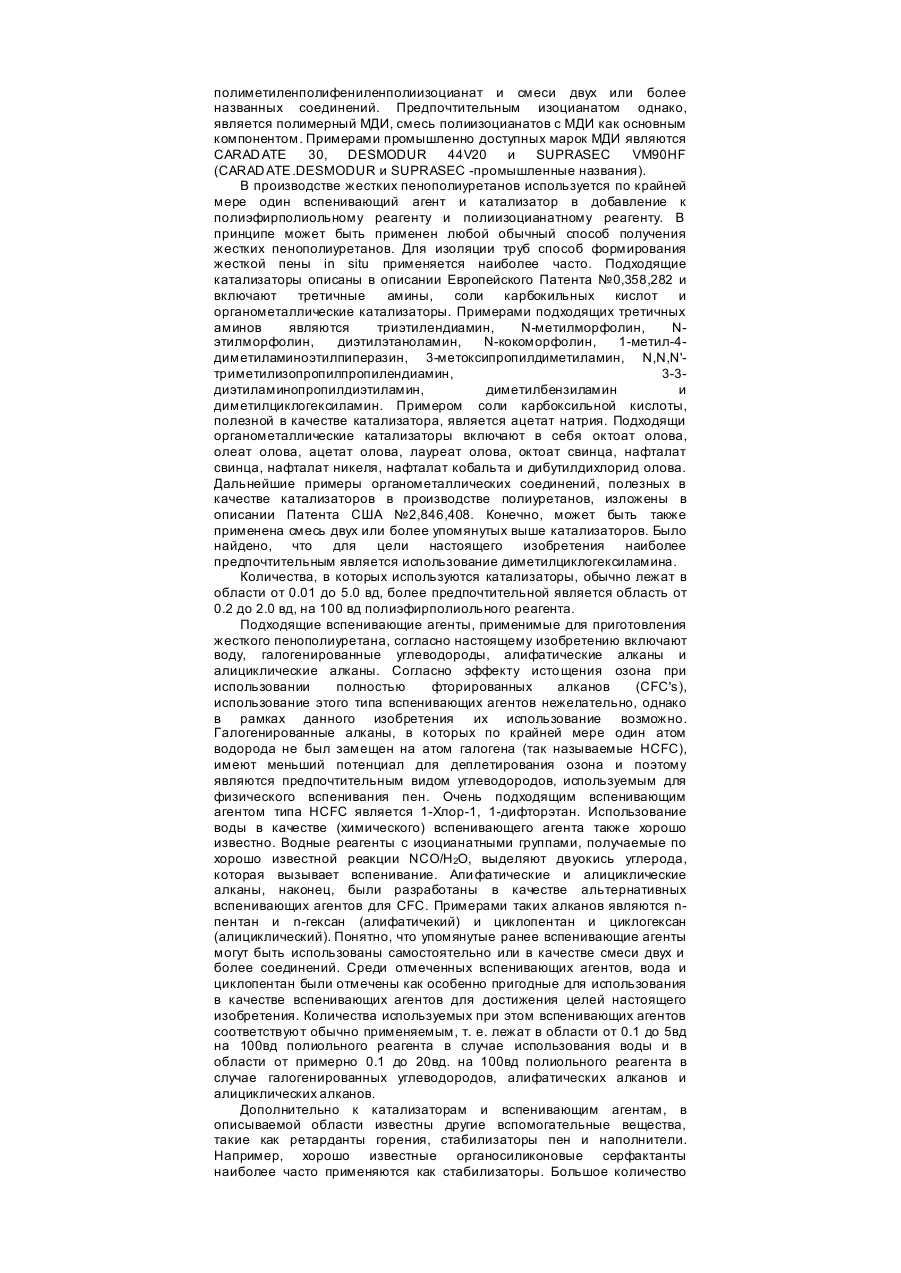

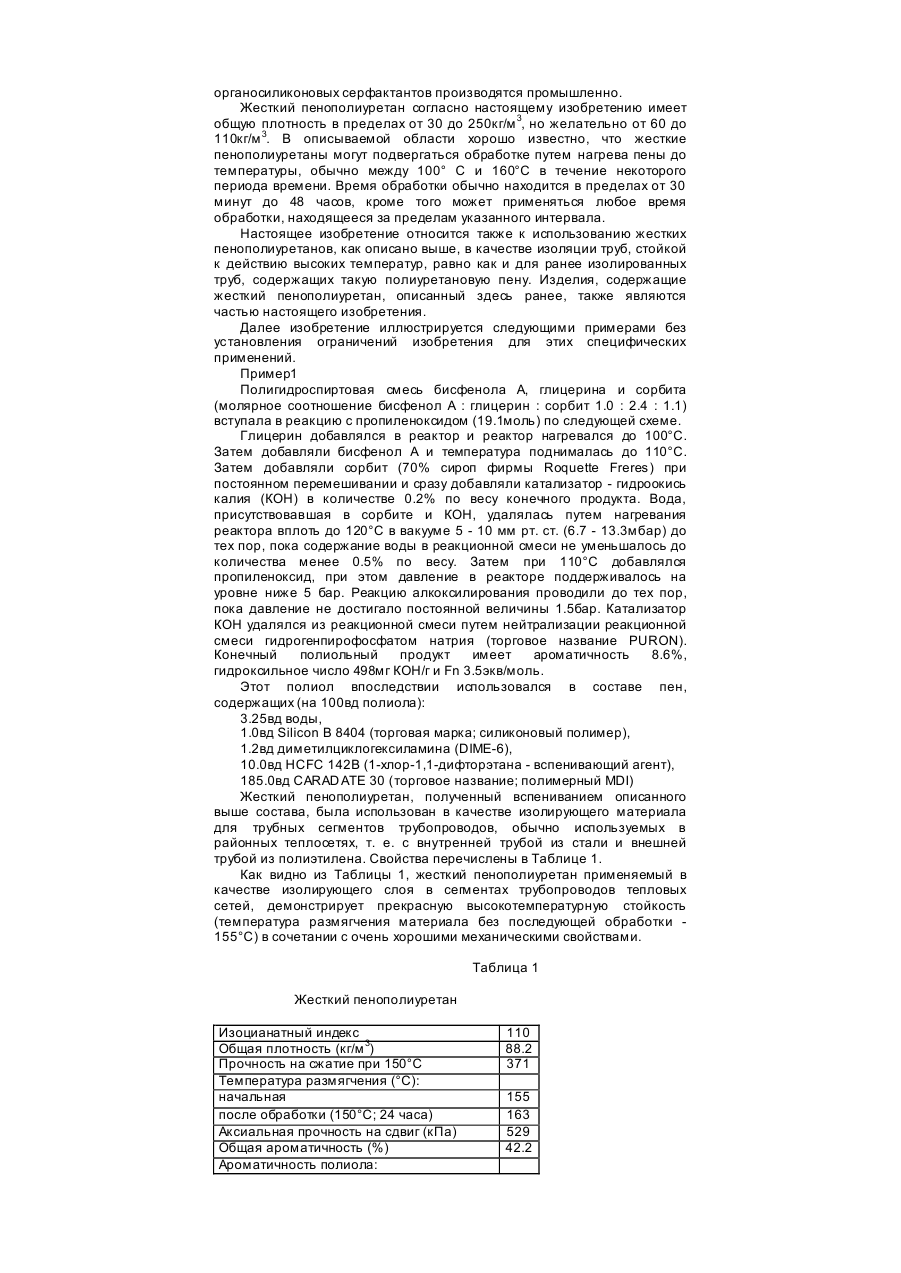

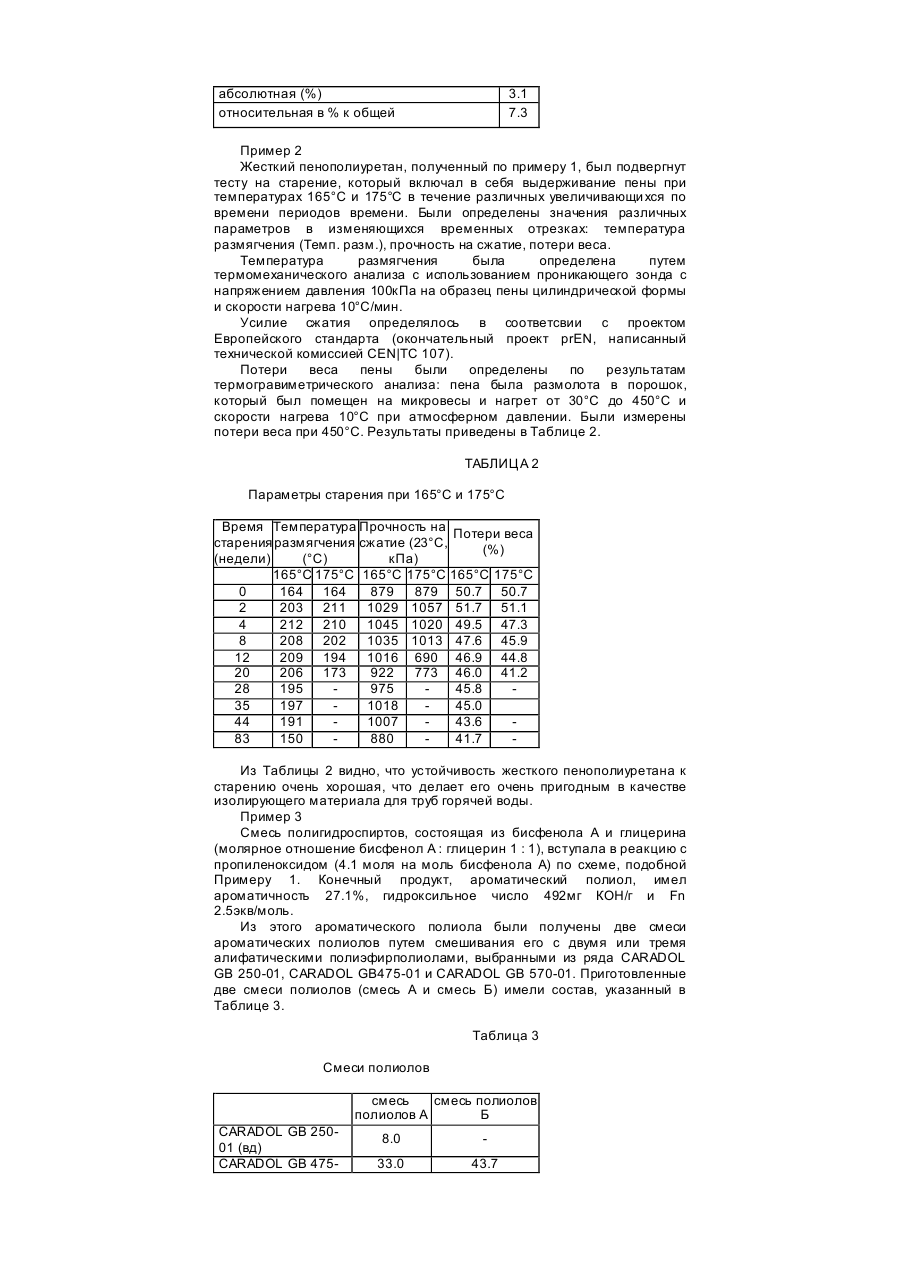

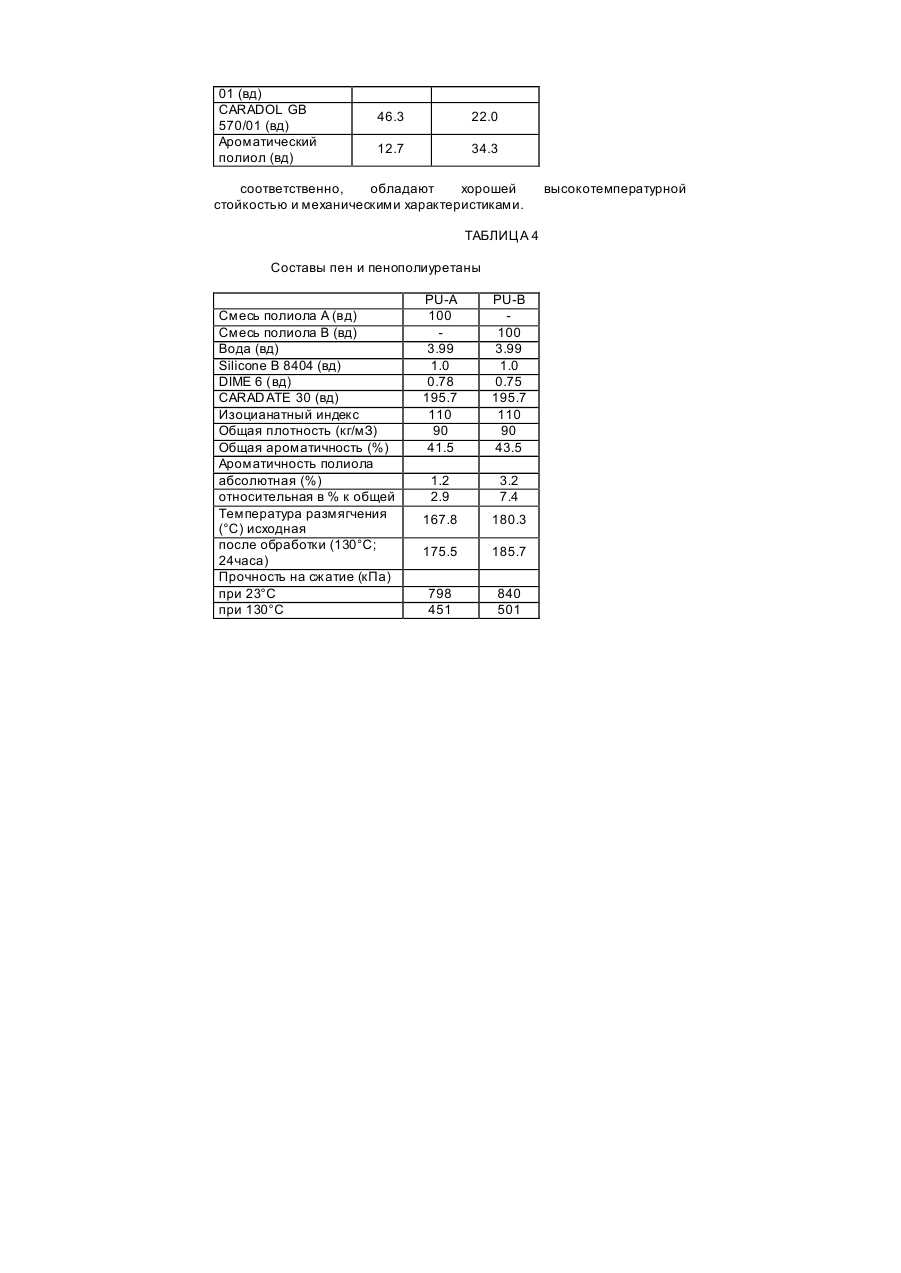

Настоящее изобретение относится к полиэфирполиолу, к процессу его приготовления, к смеси полиэфирполиола, содержащей этот полиол и к жесткому пенополиуретану, приготовленному путем вспенивания композиции, указанного полиэфирполиола или смеси полиола. Жесткие пенополиуретаны хорошо известны в промышленности и имеют многочисленные применения, преимущественно в качестве изоляционных материалов. Например: изоляция рефрижераторов и холодильников, изоляция труб и цистерн на промышленных предприятиях и использование в качестве изолирующего материала в строительной промышленности. Понятно, что каждое специфическое применение предъявляет свои собственные требования к используемому жесткому пенополиуретану. Настоящее изобретение в частности относится к созданию жесткого пенополиуретана, который преимущественно может быть использован в качестве изолирующего материала для труб, применяемых в горячем водоснабжении районов. Такая пена для изоляции труб должна иметь достаточные характеристики текучести для обеспечения гомогенности в заполняемом объеме, поскольку, например, необходимо иметь в виду, что изолируемые трубы обычно имеют длину более трех метров. Поскольку вода, транспортируемая через районные системы горячего водоснабжения обычно имеет температуру вплоть до 130°С с максимальными значениями до 140°С в зимнее время, трубная композиция должна обладать способностью противостоять таким температурам в течение длительного времени без никаких повреждений композиции, возникающих в результате сил термических напряжений. Это требование особенно относится к изолирующим слоям, контактирующим с горячей стальной трубой. В данном случае существенными являются минимальная адгезия к внутренней стороне внешней трубы (т. е. обратному коронным разрядом полиэтилену высокой плотности) и ко внешней стороне внутренней трубы (обычно, стальной), равно как и оптимальная механическая прочность и высокая температурная стойкость изолирующего материала. Районные тепловые сети в Восточной Европе работают даже при более высоких температурах, чем в Западной Европе, что предусматривает потребность в трубных композициях, которые могут выдерживать температуры более 140°С в течение длительного периода времени. Это предъявляет еще более строгие требования к жестким пенополиуретанам, используемым в качестве изолирующего материала для транспортирующи х труб. Основным фактором, определяющим конечные свойства жесткого пенополиуретана является природа исходных материалов, из которых он получен. В этом отношении тип и состав изоцианатного компонента и полиольного компонента очень важны. Это также признавалось во многих предыдущи х публикациях в описываемой области. Настоящее изобретение относится к типу и природе полиольного компонента. Было обнаружено, что используя специфический полиол, можно получить жесткие полиуретаны с отличными механическими и термическими свойствами и, таким образом, сделать очень подходящий изолирующий материал, особенно для труб, используемых в районных теплосетях. В Описании к Патенту США № 4,581,388 раскрыт способ изготовления полиизоцианата, модифицированного уретаном, который получается в результате реакции органического полиизоцианата, соответственно ароматического полиизоцианата, с органическим полигидроксильным компаундом, содержащим алкоксилированный бисфенол, имеющий гидроксильное число от 112 до 389, возможно в смеси с другими алифатическими полигидроксильными соединениями, такими как различные гликоли и алкокси- аддукты, следовательно и/или с алкокси- аддуктами тригидроспиртов, таких, как глицерол и триметилолпропан. Реакция между полиизоцианатом и полигидроксильными компонент(ами) проводится таким образом, что соотношение эквивалентов NCO к ОН имеет величину от 4 до 50, предпочтительно от 4 до 20. Полиизоцианатный продукт модифицированный уретаном, определяется как "полупреполимер" и раскрывается как полезный в качестве полиизоцианатного реагента в производстве твердых, полужестких и гибких пенополиуретанов. В выложенной патентной заявке Японии №59-47223, жесткие пенополиуретаны производятся путем реакции полиизоцианата и полиола в таких количествах, что соотношение эквивалентов NCO и ОН имеет величину от 100 до180. Используемый полиол состоит из смеси алкоксилированного бисфенола А и алкоксилированных ароматических диаминосоединений, например, 2,6-толилендиамин. Дополнительно, полиол может содержать одно или более алкоксилированных ароматических полигидросоединений, таких как гидрохинон. Утверждается, что произведенные пленки имеют улучшенную теплостойкость и сопротивление удару. Однако, в описании к Патенту США № 5,225,101, утверждается, что жесткие пенополиуретаны , описанные в упомянутой ранее Японской Заявке №59-47223, имеют недостаточную механическую прочность, а именно, жесткость. Утверждается, что композиция полиолов, описываемая в этом патенте США, дает жесткие пенополиуретаны, обладающие одновременно прекрасной теплостойкостью и механическими свойствами, в частности, прекрасной жесткостью. Описанная композиция полиола содержит от 20 до 50 весовых % алкоксилированного гидрохинона, имеющего гидроксильное число от 50 до 480. Остальная часть композиции полиолов вплоть до 100% по весу состоит из второго полиола, имеющего гидроксильное число не менее 400 и состоящего из одного или более алкоксилированного полигидроспирта, имеющего по крайней мере число функциональных групп, равную трем и/или одного или более алкоксилированных полиаминосоединений, дополнительно в смеси с третьим полиолом, в качестве которого применяется алкоксилированный моно- или диалкиленгликоль. В качестве примеров подходящих полиизоцианатов перечислены соединения типа толуолдиизоцианати дифенилметандиизоцианат, известные как ТДИ и МДИ соответственно. Несмотря на то, что известные жесткие пенополиуретаны удовлетворительно проявили себя во многих областях, все еще существуют области применения, требующие их улучшения. Например, при использовании этих материалов в качестве изоляции труб для районных тепловых сетей. Здесь строгие требования к температуростойкости и механическим свойствам возможных для использования полиуретановых слоев предполагают дальнейшую оптимизацию свойств жестких пенополиуретанов. Задачей настоящего изобретения является создание жестких пенополиуретанов имеющих высокую температурную стойкость и улучшенные механические свойства, что делает их очень пригодными для применения в качестве изолирующего материала для стальных труб горячего водоснабжения районных тепловых сетей. Поставленная задача решается путем использования смесей специфических полиэфирполиолов в качестве составляющих частей полиольного компонента, которые при пенообразовании после реакции с подходящим полиизоцианатным компонентом, дают жесткий пенополиуретан с необходимыми свойствами. Таким образом в соответствии с настоящим изобретением, предлагается полиэфирполиол, имеющий ароматичность в пределах от 2% до 35%, среднюю номинальную функциональность (Fn) в пределах от 2.0 до 4.5 и гидроксильное число в пределах от 390 до 650мг КОН/г, при этом ароматические атомы углерода в таком полиэфирполиоле входят структур у общей формулы: где обе R1 группы независимо представлены водородом или С1 - С3 алкильными группами, а n -целое число от 0 до 3. Выражение "ароматичность" относится к весовой доле ароматических атомов углерода, т.е. атомов углерода, содержащихся в структуре ароматического кольца, присутствующи х в соединении или композиции по отношению к общей массе соединения или композиции. Если необходимо определить ароматичность композиции, содержащей полиизоцианат, воду и полиол, то общий вес композиции относится к весу диоксида углерода, образующегося при реакции изоцианат/вода. Так, в этом случае масса двуокиси углерода, образующейся при реакции изоцианат/вода, вычитается из суммы масс индивидуальных компонентов и относится к общей массе композиции. Все ароматические углероды в полиоле согласно настоящему изобретению входят в состав структурных формул, обсуждавшихся выше. Ароматичность полиэфирполиола находится в пределах от 2% до 35% и предпочтительно имеет величину в пределах от 5 до 35%, наиболее предпочтительно от 10 до 35%, в то же время, очень хорошие результаты были также получены с полиэфирполиолами, имеющими ароматичность от 20 до 33%.Средняя номинальная функциональность Fn полиэфирполиола должна быть в пределах от 2.0 до 4.5, в то же время, предпочтение отдается полиэфирполиолам с функциональностью в пределахот 2.2 до 4.0. Гидроксильное число полиэфирполиола должно быть в пределах от 390 до 650мг КОН/г, в то же время очень хорошие результаты были получены для гидроксильных чисел в пределах от 400 до 555мг КОН/г. Ароматические углероды, присутствующие в полиэфирполиоле, согласно настоящему изобретению входят в состав структурных единиц, имеющих формулу, представленную выше. Эти стр уктурные единицы являются производными ароматических полигидроспиртов типа дифенилолалканов. В принципе может быть использована любая структурная единица, удовлетворяющая требованиям предъявляемым к R1 , R2. Однако предпочтительными являются структуры, имеющие хотя бы одну метильную группу, связанную с ароматическим кольцом (т. е. n равняется нулю или единице , a R2 является метильной группой) и обе R1 группы независимо являют водородными, метильными или этильными, наиболее предпочтительными структурами являются такие, для которых в обсуждаемой выше формуле n равняется нулю и обе R1 группы -метилы или обе R1 группы - водороды, например в структура х, производных от ди фенилолпропана и дифенилолметана соответственно. 4,4'-дифенололпропан также известен как Бисфенол А, в то время как 4,4'-дифенилолметан известен как Бисфенол F. Из двух перечисленных соединений структура типа Бисфенола А наиболее предпочтительна. В общем, полиэфирполиол может быть получен путем алкоксиляции, т. е. реакции между алкиленоксидом и подходящим полигидроспиртовым компонентом. Было обнаружено, что данный полиэфирполиол может быть получен путем использования смеси специфических полигидроспиртов в качестве полигидроспиртового компонента с алкиленоксидом. Становится понятным, что молекулярная структура конечного продукта - полиэфирполиола, получаемого путем реакции смеси полигидроспиртов с алкиленоксидом будет совершенно отличной от стр уктуры полиэфирполиольного продукта, полученного по реакции каждого индивидуального полигидроспирта с алкиленоксидом, с последующим смешением полученных полиэфирполиолов. Последний из описанных процессов, например, раскрыт в упомянутом ранее описании Патента США № 4,581,388 и 5,225,101, как способ получение продуктов, раскрытых в ни х. Таким образом, настоящее изобретение относится также к способу приготовления полиэфирполиола, как описано выше, который включает в себя реакцию алкиленоксида со смесью полигидроспирта, состоящей из: (а) компаунда с общей формулой где обе группы R1 независимо представлены водородом или С1-С3 алкильными группами; обе R2 группы независимо представлены С1-С3 алкильными группами; и n - целое число от 0 до 3; и (б) по крайней мере одного алифатического или алициклического полигидроспирта, имеющего функциональность по крайней мере 2.0. В общем, приготовление полиэфирполиолов путем алкоксилирования полигидроспирта, т. е. реакции алкиленоксида с полигидроспиртом, хорошо известно в описываемой области. В настоящем процессе, смесь полигидроспиртов реагирует с алкиленоксидом. Полигидроспирты, используемые в настоящем процессе, соответственно последовательно подаются в реактор перед алкоксиляцией. Условия процесса соответствуют обычно используемым, т.е. температуры в пределах от 80 до 150°С и давление вплоть до 10 бар включительно. Используемый катализатор может быть любым катализатором, известным в области приготовления полиэфирполиолов. Соответственно могут быть использованы как кислотные, так и основные катализаторы. Примеры кислотных катализаторов включают в себя кислоты Льюиса, такие как трифторид бора, хлорид олова или комбинацию хлорида железа с тионилхлоридом. Однако, для достижения цели, поставленной в данном изобретении предпочтительными являются основные катализаторы. Наиболее часто в качестве основного катализатора используется хлорид калия. Катализатор вносится в необходимом количестве в реактор после внесения в него всех полигидроспиртов и перед добавлением алкиленоксида. Используемое количество катализатора соответствует обычно применяемому, т. е. от 0.05 до 2% от веса конечного продукта. Обычно применяемые алкиленоксиды также полезны для настоящего изобретения, это этиленоксид, пропиленоксид и бутиленоксид. Однако, для целей настоящего изобретения предпочтительнее использовать этиленоксид, пропиленоксид или их смесь. После завершения реакции алкоксиляции, катализатор соответственно убирается путем нейтрализации соответствующим нейтрализующим агентом, таким как фосфорная кислота или дигидрогенпирофосфат калия. Ароматические полигидроспирты, имеющие формулу, указанную выше, могут в принципе быть любым дифенилалканом, удовлетворяющим требованиям, указанным для R1, R2 и n. Однако, предпочтительными являются соединения, имеющие хотя бы одно метильную группу, соединенную с ароматическим кольцом ( т. е. n равно нулю или единице с R2 представленным метильной группой) и обе R1 группы независимо являются водородными, метильными или этильными. Наиболее предпочтительными являются такие соединения указанной выше формулы, где n равняется нулю и обе R1 группы являются метильными или обе R1 группы -водородные, например, Бисфенол А и Бисфенол F соответственно. Из двух перечисленных, Бисфенол А наиболее предпочтителен. Али фатические и алициклические полигидроспирты, используемые в качестве компонента (б), могут быть любым из этих спиртов или их смесью, имеющей Fn 2 или более, желательно от 2 до 8. Примеры включают диолы, такие как диэтиленгликоль моноэтиленгликоль, монопропиленгликоль и дипропиленгликоль и пол иолы , такие как глицерол, триметилол пропан, сахароза, сорбит, пентаэритрит и диглицерин. Наиболее предпочтительный состав компонента (б) включает алифатический полигидроспирт с Fn в пределах от 2 до 4, такой как гликоль или глицерол и алифатический полигидроспирт, имеющий Fn в пределах от 5 до 8, такой как сорбит или сахароза. Подиэфирполиол согласно данному изобретению должен отвечать требованиям, касающимся ароматичности и ароматических атомов углерода, Fn и гидроксильного числа, как было указано выше. Эти требования вместе с используемым алкиленоксидом и точными структурами как ароматических так и алифатических полигидроалкогольполиола (т. е. компонентов (а) и (б)), определяют те точные количества, в которых используются компоненты (а) и (б). Полиэфирполиолы, используемые в данном изобретении, дают полезные жесткие пенополиуретаны при вспенивании с ароматическими полиизоцианатами. При получении жестких пенополиуретанов, которые очень полезны в качестве изолирующего материала для районных тепловых трубопроводов, было обнаружено, что прекрасные результаты получаются в том случае, когда полиол согласно настоящему изобретению или смесь полиолов, содержащая такой полиол , а имено этот полиол или смесь полиолов, имеет ароматичность в области от 2 до 10% и Fn в области от 2.5 до 5.0 эквивалентов на моль (экв/моль). Соответственно эти полиолы согласно настоящему изобретению, с ароматичностью в пределах от 2 до 10% и Fn от 2.5 до 4.5 эк/моль, могут быть использованы как исходные для приготовления жестких пенополиуретанов. Полиэфирполиол в данном изобретении также может быть подвергнут смешению по крайней мере с одним алифатическим и/или алициклическим полиэфирполиолом в таких количествах, чтобы конечная смесь полиолов имела ароматичность в пределах от 2 до 10% и Fn в пределах от 2.5 до 5.0 экв/моль. Особенно такая смесь полезна для получения полиола, отвечающего требованиям ароматичности и Fn , если полиэфирполиол, описанный здесь ранее, имеет ароматичность более 10%, т. е. между 10 и 35%. Соответственно, настоящее изобретение также относится к смеси полиэфирполиолов, содержащей: (1) полиэфирполиол, как описано выше, предпочтительно имеющий ароматичность в области от 10 до 35%; и (2) алифатический или алициклический полиэфирполиол или смесь двух или более алифатических или алициклических полиэфирполиолов, причем для полиола или смеси полиолов Fn должно быть по крайней мере равно 2.5, тогда как количества компонентов (1) и (2) таковы, что смесь полиэфирполиолов имеет ароматичность в пределах от 2 до 10% и Fn в области от 2.5 до 5.0 экв/моль. Практически было найдено, что количества компонентов (1) и (2) желательно должны быть в пределах от 10 до 50 весовых долей (вд), предпочтительно от 15 до 30 вд компонента (1) и остальная часть вплоть до 100 вд приходится на долю компонента (2). Компонент (2) может быть любым алифатическим или алициклическим полиэфиполиолом или смесью двух или более названных полиолов, имеющих Fn о т 2.5 и более, что ведет к образованию смеси полиолов, отвечающих указанным требованиям относительно Fn и ароматичности при смешивании с упомянутым выше полиэфирполиолом. Примеры включают алкоксиаддукты пентаэритрита, сахарозы и сорбита. Полиэфирполиолы или смеси полиолов, полезные в качестве компонента (2), также могут быть коммерческими продуктами. Например, CARADOL GB 250-01, CARADOL GB 475-01, CARADOL GB 570-01 и CARADOL PP 520-03 (CARADOL это торговая марка). Наиболее предпочтительно, чтобы указанный полиэфирполиол имел гидроксильное число в пределах от 390 до 650мг КОН/г, лучше от 400 до 550мг КОН/г. Как обсуждалось раньше, целью настоящего изобретения является создание изоляционного материала, который наиболее полезен для изоляции труб, используемых в районных теплосетях. Было обнаружено, что путем вспенивания композиции, содержащей либо полиэфирполиол. как сказано выше, имеющий определенную ароматичность и Fn, или смесь полиэфирполиолов, указанных выше, в качестве полиольного реагента и ароматический полиизоцианатный реагент, причем полиольный реагетн должен обладать определенным процентом общей ароматичности полиуретанового продукта, получается жесткий пенополиуретан, обладающий отличными механическими свойствами и теплостойкостью, что делает его очень полезным в качестве изоляционного материала для труб. Соответственно, настоящее изобретение также относится к жестким пенополиуретанам, имеющим общую ароматичность в пределах от 35 до 50%, предпочтительно от 40 до 45%, получаемые путем вспенивания композиции, содержащей (і) полиольный реагент, состоящий преимущественно из полиэфирполиола, описанного выше, который имеет ароматичность в области от 2 до 10% и Fn в области от 2.5 до 4.5 или из смеси полиэфирполиолов, как описано выше, которая удовлетворяет этим требованиям и (ii) ароматического полиизоцианата в таком количестве, чтобы изоцианатный индекс был в области от 100 до 150, предпочтительно от 105 до 140, тогда как полиольный реагент должен обладать ароматичностью в пределах от 1 до 10 от общей ароматичности жесткого пенополиуретана. Важно, что ароматичность в области от 1 до 10%, предпочтительнее от 2 до 8% от общей ароматичности конечного продукта - жесткого пенополиуретана, приходится на долю полиольного реагента. Было обнаружено, что при выполнении этих условий получаемый пенополиуретан обладает прекрасными механическими характеристиками и высокой температурной стойкостью, что делает его очень пригодным для использования в качестве изоляционного материала труб. Как известно, изоцианатный индекс определяется как эквивалентное отношение количества изоцианатных групп к активным атомам водорода, подобно тому, как это происходит с полиольным реагентом и водой. В соответствии с настоящим изобретением этот изоцианатный индекс должен быть в предела от 100 до 150, предпочтительно от 105 до 140. Ароматический полиизоцианат может быть любым ароматическим ди-, три-, те тра- и более изоцианатом, известным в описываемой области, как подходящий для производства жестких полиуретановых пен. Возможно применение смеси двух или более таких ароматических полиизоцианатов. Примеры применимости ароматических полиизоцианатов включают в себя: 2.4-толуолдиизоцианат, 2,6толуолдиизоцианат, смеси 2,4 - и 2,6-толуолдиизоцианатов, 1,5 нафтендиизоцианат, 2,4 метоксифенилдиизоцианат, 4,4'бифенилендиизоцианат, 3,3'-диметокси-4,4бифенилендиизоцианат, 3,3'диметил-4.4'-бифенилендиизоцианат и 3,3'-диметил-4,4'дифенилметандиизоцианат, 4,4',4" -трифенилметантриизоцианат, 2,4,6 толуолтриизоцианат, 4,4'-диметил-2,2',5,5'дифенилметантетраизоцианат, полиметиленполифениленполиизоцианат и смеси двух или более названных соединений. Предпочтительным изоцианатом однако, является полимерный МДИ, смесь полиизоцианатов с МДИ как основным компонентом. Примерами промышленно доступных марок МДИ являются CARAD ATE 30, DESMODUR 44V20 и SUPRASEC VM90HF (CARAD ATE.DESMODUR и SUPRASEC -промышленные названия). В производстве жестких пенополиуретанов используется по крайней мере один вспенивающий агент и катализатор в добавление к полиэфирполиольному реагенту и полиизоцианатному реагенту. В принципе может быть применен любой обычный способ получения жестких пенополиуретанов. Для изоляции труб способ формирования жесткой пены in situ применяется наиболее часто. Подходящие катализаторы описаны в описании Европейского Патента №0,358,282 и включают третичные амины, соли карбокильных кислот и органометаллические катализаторы. Примерами подходящих третичных аминов являются триэтилендиамин, N-метилморфолин, Nэтилморфолин, диэтилэтаноламин, N-кокоморфолин, 1-метил-4диметиламиноэтилпиперазин, 3-метоксипропилдиметиламин, Ν,Ν,Ν'триметилизопропилпропилендиамин, 3-3диэтиламинопропилдиэтиламин, диметилбензиламин и диметилциклогексиламин. Примером соли карбоксильной кислоты, полезной в качестве катализатора, является ацетат натрия. Подходящи органометаллические катализаторы включают в себя октоат олова, олеат олова, ацетат олова, лауреат олова, октоат свинца, нафталат свинца, нафталат никеля, нафталат кобальта и дибутилдихлорид олова. Дальнейшие примеры органометаллических соединений, полезных в качестве катализаторов в производстве полиуретанов, изложены в описании Патента США №2,846,408. Конечно, может быть также применена смесь двух или более упомянутых выше катализаторов. Было найдено, что для цели настоящего изобретения наиболее предпочтительным является использование диметилциклогексиламина. Количества, в которых используются катализаторы, обычно лежат в области от 0.01 до 5.0 вд, более предпочтительной является область от 0.2 до 2.0 вд, на 100 вд полиэфирполиольного реагента. Подходящие вспенивающие агенты, применимые для приготовления жесткого пенополиуретана, согласно настоящему изобретению включают воду, галогенированные углеводороды, алифатические алканы и алициклические алканы. Согласно эффекту исто щения озона при использовании полностью фторированных алканов (CFC's), использование этого типа вспенивающих агентов нежелательно, однако в рамках данного изобретения их использование возможно. Галогенированные алканы, в которых по крайней мере один атом водорода не был замещен на атом галогена (так называемые HCFC), имеют меньший потенциал для деплетирования озона и поэтому являются предпочтительным видом углеводородов, используемым для физического вспенивания пен. Очень подходящим вспенивающим агентом типа HCFC является 1-Хлор-1, 1-дифторэтан. Использование воды в качестве (химического) вспенивающего агента также хорошо известно. Водные реагенты с изоцианатными группами, получаемые по хорошо известной реакции NCO/H2O, выделяют двуокись углерода, которая вызывает вспенивание. Али фатические и алициклические алканы, наконец, были разработаны в качестве альтернативных вспенивающих агентов для CFC. Примерами таких алканов являются nпентан и n-гексан (алифатичекий) и циклопентан и циклогексан (алициклический). Понятно, что упомянутые ранее вспенивающие агенты могут быть использованы самостоятельно или в качестве смеси двух и более соединений. Среди отмеченных вспенивающих агентов, вода и циклопентан были отмечены как особенно пригодные для использования в качестве вспенивающих агентов для достижения целей настоящего изобретения. Количества используемых при этом вспенивающих агентов соответствуют обычно применяемым, т. е. лежат в области от 0.1 до 5вд на 100вд полиольного реагента в случае использования воды и в области от примерно 0.1 до 20вд. на 100вд полиольного реагента в случае галогенированных углеводородов, алифатических алканов и алициклических алканов. Дополнительно к катализаторам и вспенивающим агентам, в описываемой области известны другие вспомогательные вещества, такие как ретарданты горения, стабилизаторы пен и наполнители. Например, хорошо известные органосиликоновые серфактанты наиболее часто применяются как стабилизаторы. Большое количество органосиликоновых серфактантов производятся промышленно. Жесткий пенополиуретан согласно настоящему изобретению имеет общую плотность в пределах от 30 до 250кг/м 3, но желательно от 60 до 110кг/м 3. В описываемой области хорошо известно, что жесткие пенополиуретаны могут подвергаться обработке путем нагрева пены до температуры, обычно между 100° С и 160°С в течение некоторого периода времени. Время обработки обычно находится в пределах от 30 минут до 48 часов, кроме того может применяться любое время обработки, находящееся за пределам указанного интервала. Настоящее изобретение относится также к использованию жестких пенополиуретанов, как описано выше, в качестве изоляции труб, стойкой к действию высоких температур, равно как и для ранее изолированных труб, содержащих такую полиуретановую пену. Изделия, содержащие жесткий пенополиуретан, описанный здесь ранее, также являются частью настоящего изобретения. Далее изобретение иллюстрируется следующими примерами без установления ограничений изобретения для этих специфических применений. Пример1 Полигидроспиртовая смесь бисфенола А, глицерина и сорбита (молярное соотношение бисфенол А : глицерин : сорбит 1.0 : 2.4 : 1.1) вступала в реакцию с пропиленоксидом (19.1моль) по следующей схеме. Глицерин добавлялся в реактор и реактор нагревался до 100°C. Затем добавляли бисфенол А и температура поднималась до 110°С. Затем добавляли сорбит (70% сироп фирмы Roquette Freres) при постоянном перемешивании и сразу добавляли катализатор - гидроокись калия (КОН) в количестве 0.2% по весу конечного продукта. Вода, присутствовавшая в сорбите и КОН, удалялась путем нагревания реактора вплоть до 120°С в вакууме 5 - 10 мм рт. ст. (6.7 - 13.3мбар) до тех пор, пока содержание воды в реакционной смеси не уменьшалось до количества менее 0.5% по весу. Затем при 110°С добавлялся пропиленоксид, при этом давление в реакторе поддерживалось на уровне ниже 5 бар. Реакцию алкоксилирования проводили до тех пор, пока давление не достигало постоянной величины 1.5бар. Катализатор КОН удалялся из реакционной смеси путем нейтрализации реакционной смеси гидрогенпирофосфатом натрия (торговое название PURON). Конечный полиольный продукт имеет ароматичность 8.6%, гидроксильное число 498мг КОН/г и Fn 3.5экв/моль. Этот полиол впоследствии использовался в составе пен, содержащих (на 100вд полиола): 3.25вд воды, 1.0вд Silicon В 8404 (торговая марка; силиконовый полимер), 1.2вд диметилциклогексиламина (DIME-6), 10.0вд HCFC 142В (1-хлор-1,1-дифторэтана - вспенивающий агент), 185.0вд CARAD ATE 30 (торговое название; полимерный MDI) Жесткий пенополиуретан, полученный вспениванием описанного выше состава, была использован в качестве изолирующего материала для трубных сегментов трубопроводов, обычно используемых в районных теплосетях, т. е. с внутренней трубой из стали и внешней трубой из полиэтилена. Свойства перечислены в Таблице 1. Как видно из Таблицы 1, жесткий пенополиуретан применяемый в качестве изолирующего слоя в сегментах трубопроводов тепловых сетей, демонстрирует прекрасную высокотемпературную стойкость (температура размягчения материала без последующей обработки 155°С) в сочетании с очень хорошими механическими свойствами. Таблица 1 Жесткий пенополиуретан Изоцианатный индекс Общая плотность (кг/м 3) Прочность на сжатие при 150°С Температура размягчения (°С): начальная после обработки (150°С; 24 часа) Аксиальная прочность на сдвиг (кПа) Общая ароматичность (%) Ароматичность полиола: 110 88.2 371 155 163 529 42.2 абсолютная (%) относительная в % к общей 3.1 7.3 Пример 2 Жесткий пенополиуретан, полученный по примеру 1, был подвергнут тесту на старение, который включал в себя выдерживание пены при температурах 165°С и 175°С в течение различных увеличивающи хся по времени периодов времени. Были определены значения различных параметров в изменяющихся временных отрезках: температура размягчения (Темп. разм.), прочность на сжатие, потери веса. Температура размягчения была определена путем термомеханического анализа с использованием проникающего зонда с напряжением давления 100кПа на образец пены цилиндрической формы и скорости нагрева 10°С/мин. Усилие сжатия определялось в соответсвии с проектом Европейского стандарта (окончательный проект prEN, написанный технической комиссией СЕN|ТС 107). Потери веса пены были определены по результатам термогравиметрического анализа: пена была размолота в порошок, который был помещен на микровесы и нагрет от 30°С до 450°С и скорости нагрева 10°C при атмосферном давлении. Были измерены потери веса при 450°С. Результаты приведены в Таблице 2. ТАБЛИЦА 2 Параметры старения при 165°С и 175°С Время Температура Прочность на Потери веса старения размягчения сжатие (23°С, (%) (недели) (°С) кПа) 165°С 175°С 165°С 175°С 165°С 175°С 0 164 164 879 879 50.7 50.7 2 203 211 1029 1057 51.7 51.1 4 212 210 1045 1020 49.5 47.3 8 208 202 1035 1013 47.6 45.9 12 209 194 1016 690 46.9 44.8 20 206 173 922 773 46.0 41.2 28 195 975 45.8 35 197 1018 45.0 44 191 1007 43.6 83 150 880 41.7 Из Таблицы 2 видно, что устойчивость жесткого пенополиуретана к старению очень хорошая, что делает его очень пригодным в качестве изолирующего материала для труб горячей воды. Пример 3 Смесь полигидроспиртов, состоящая из бисфенола А и глицерина (молярное отношение бисфенол А : глицерин 1 : 1), вступала в реакцию с пропиленоксидом (4.1 моля на моль бисфенола А) по схеме, подобной Примеру 1. Конечный продукт, ароматический полиол, имел ароматичность 27.1%, гидроксильное число 492мг КОН/г и Fn 2.5экв/моль. Из этого ароматического полиола были получены две смеси ароматических полиолов путем смешивания его с двумя или тремя алифатическими полиэфирполиолами, выбранными из ряда CARADOL GB 250-01, CARADOL GB475-01 и CARADOL GB 570-01. Приготовленные две смеси полиолов (смесь А и смесь Б) имели состав, указанный в Таблице 3. Таблица 3 Смеси полиолов смесь смесь полиолов полиолов А Б CARADOL GB 25001 (вд) CARADOL GB 475 8.0 33.0 43.7 01 (вд) CARADOL GB 570/01 (вд) Ароматический полиол (вд) 46.3 22.0 12.7 34.3 соответственно, обладают хорошей стойкостью и механическими характеристиками. ТАБЛИЦА 4 Составы пен и пенополиуретаны Смесь полиола А (вд) Смесь полиола В (вд) Вода (вд) Silicone В 8404 (вд) DIME 6 (вд) CARAD ATE 30 (вд) Изоцианатный индекс Общая плотность (кг/мЗ) Общая ароматичность (%) Ароматичность полиола абсолютная (%) относительная в % к общей Температура размягчения (°С) исходная после обработки (130°С; 24часа) Прочность на сжатие (кПа) при 23°С при 130°С PU-A 100 3.99 1.0 0.78 195.7 110 90 41.5 PU-B 100 3.99 1.0 0.75 195.7 110 90 43.5 1.2 2.9 3.2 7.4 167.8 180.3 175.5 185.7 798 451 840 501 высокотемпературной

ДивитисяДодаткова інформація

Назва патенту англійськоюPolyether polyol, mixtures thereof, a method for preparation thereof, a hard polyurethane foam produced on basis thereof and its use

Назва патенту російськоюПолиэфирполиол, его смеси, способ его получения, изготовленный на его основе твердый пенополиуретан и его применение

МПК / Мітки

МПК: C08G 18/48, C08G 65/00, C08G 101/00

Мітки: основі, одержання, суміші, пінополіуретан, поліефірполіол, виготовлений, спосіб, твердий, застосування

Код посилання

<a href="https://ua.patents.su/9-52585-poliefirpoliol-jjogo-sumishi-sposib-jjogo-oderzhannya-vigotovlenijj-na-jjogo-osnovi-tverdijj-pinopoliuretan-ta-jjogo-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Поліефірполіол, його суміші, спосіб його одержання, виготовлений на його основі твердий пінополіуретан та його застосування</a>

Попередній патент: Торсіонне скріплення рейки з підкладкою

Наступний патент: Спосіб одержання n,n-диметил-2-[5-(1,2,4-тріазол-1-ілметил)-1н-індол-3-іл]-етиламіну та 2-[5-(1,2,4-тріазол-1-ілметил)-1н-індол-3-іл]-етиловий спирт

Випадковий патент: Електромеханічний водонагрівач з дисковими магнітопроводами