Відцентровий подрібнювач

Номер патенту: 58796

Опубліковано: 26.04.2011

Автори: Мєшкова Ірина Анатоліївна, Пологович Анатолій Іванович, Мєшков Іван Дмитрович

Формула / Реферат

1. Відцентровий подрібнювач, що містить корпус з ударними елементами, усередині якого розміщений східчастий дисковий ротор, нижній диск якого оснащений билами, а верхній виконаний у вигляді зрізаного конуса, завантажувальний патрубок, подрібнювальні камери, подрібнювально-дозувальну камеру, у нижній частині якої змонтоване подрібнююче кільце, яке сполучене з завантажувальним патрубком і установлене з кільцевим зазором поміж нижнім торцем кільця та поверхнею верхньої основи зрізаного конуса, а усередині її порожнини розміщені подрібнююче середовище у вигляді купи розташованих в ній в обсязі її порожнини на поверхні верхньої основи зрізаного конуса кулястих подрібнюючих тіл та інтенсифікуючі збудники просторового їх зміщення у вигляді об'ємних кулачків з випуклим профілем їх поверхні, що жорстко прикріплені до поверхні верхньої основи зрізаного конуса, розвантажувальний патрубок, що оснащений додатковим кінцевим розвантажувальним патрубком, який відрізняється тим, що усередину порожнини його подрібнювально-дозувальної камери введені розміщені з зазором над верхньою поверхнею купи кулястих подрібнюючих тіл один над одним з зазором відносно один одного по вертикалі та з кільцевим зазором по горизонталі відносно внутрішньої поверхні завантажувального патрубка горизонтальні співвісні розподіляючі диски, які співвісно і жорстко з'єднані з додатковим вертикальним валом, що співвісно і жорстко з'єднаний з дисковим ротором, причому верхня основа кожного розподіляючого диска, окрім верхнього, розділена на сектори розганяючими вертикальними радіусними перегородками, які жорстко закріплені на поверхні верхньої основи розподіляючих дисків та поміж якими та внутрішньою поверхнею завантажувального патрубка вільно розміщені подрібнюючі кулі.

2. Подрібнювач за п. 1, який відрізняється тим, що введено усередину порожнини завантажувального патрубка його подрібнювально-дозувальної камери додаткову попередню подрібнювальну камеру, що утворена внутрішньою поверхнею завантажувального патрубка та поверхнею верхньої основи верхнього розподіляючого диска, на поверхні верхньої основи якого вільно розміщене в її об'ємі кулясте подрібнююче тіло з зазором по горизонталі відносно внутрішньої поверхні завантажувального патрубка, причому поверхня верхньої основи верхнього розподіляючого диска виконана похилою відносно осі додаткового вертикального вала у радіусному напрямку.

3. Подрібнювач за п. 1 або 2, який відрізняється тим, що порожнина його додаткового кінцевого розвантажувального патрубка оснащена установленими в ній на відстані один від одного поперечними пружистими відбійними електродами та пружистими подрібнюючими тілами у вигляді гвинтових пружин стиску з можливістю вільного осьового зміщення їх витків у горизонтальному напрямку відносно внутрішньої поверхні додаткового патрубка, при цьому один з витків кожної пружини за допомогою кріплення жорстко з'єднаний з додатковим патрубком, а поміж електродами на відстані від них і поміж собою розміщені магніти, причому електроди і магніти змонтовані за допомогою ізолюючих кріплень та з'єднані електропроводкою з вимірювальним і регулюючим електроприладами.

Текст

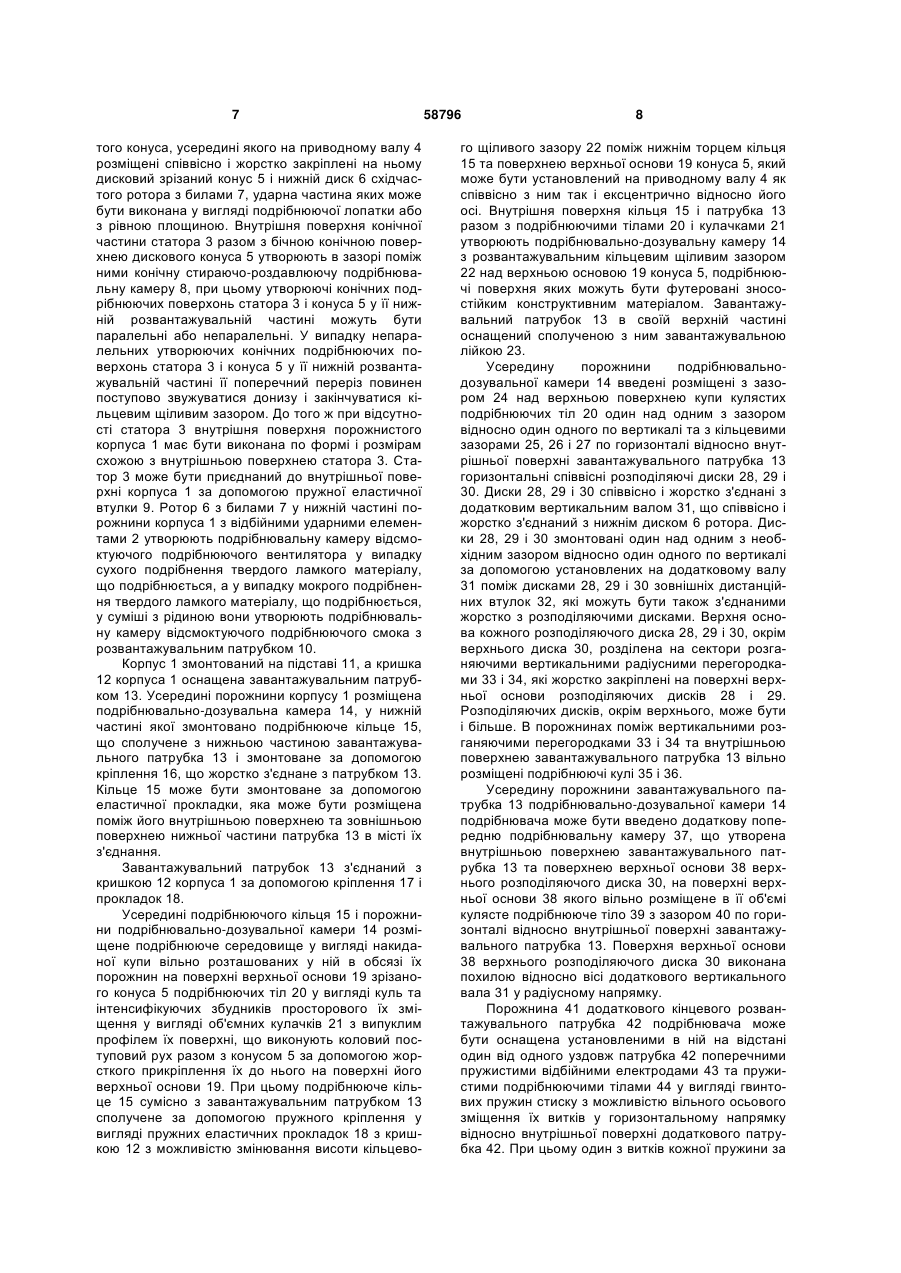

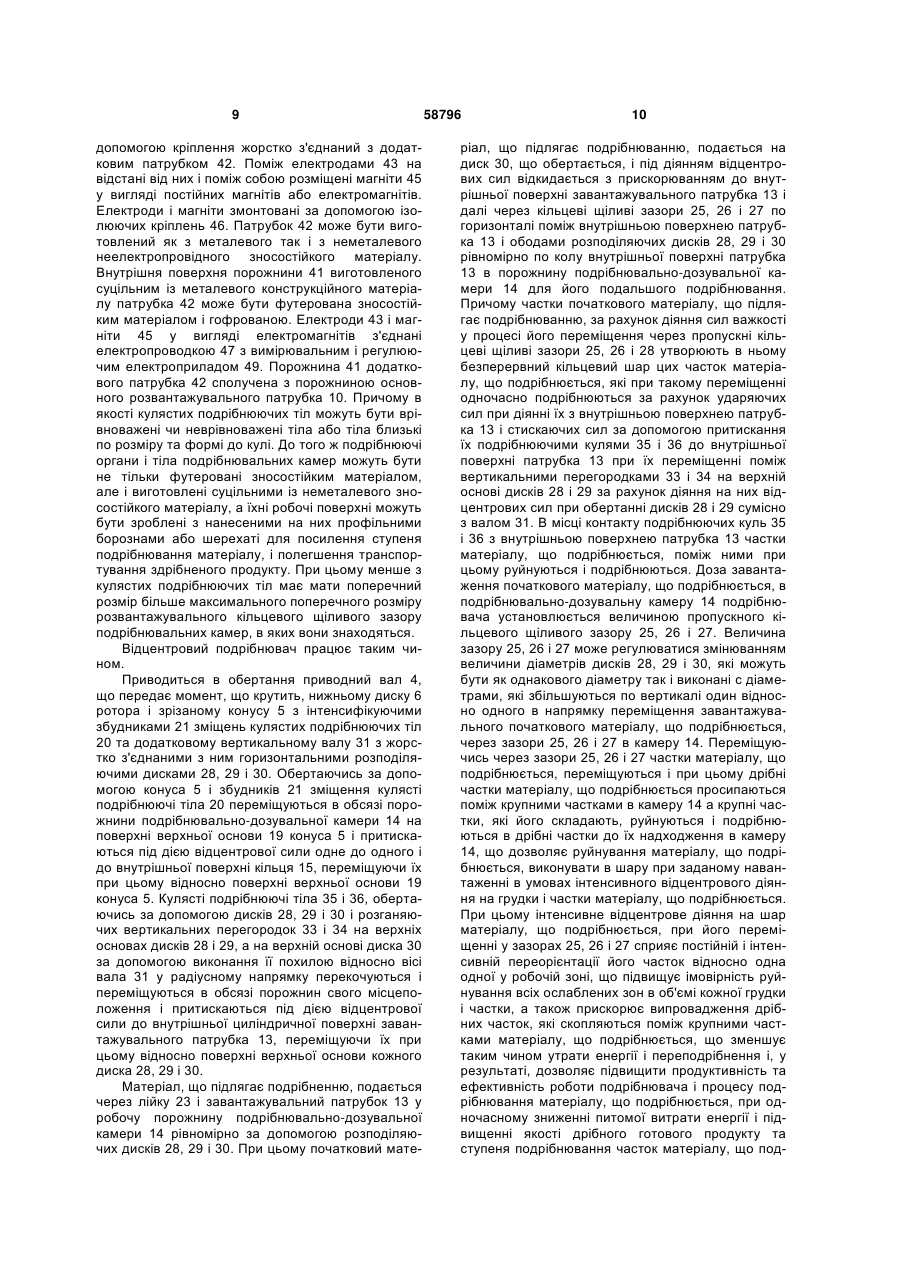

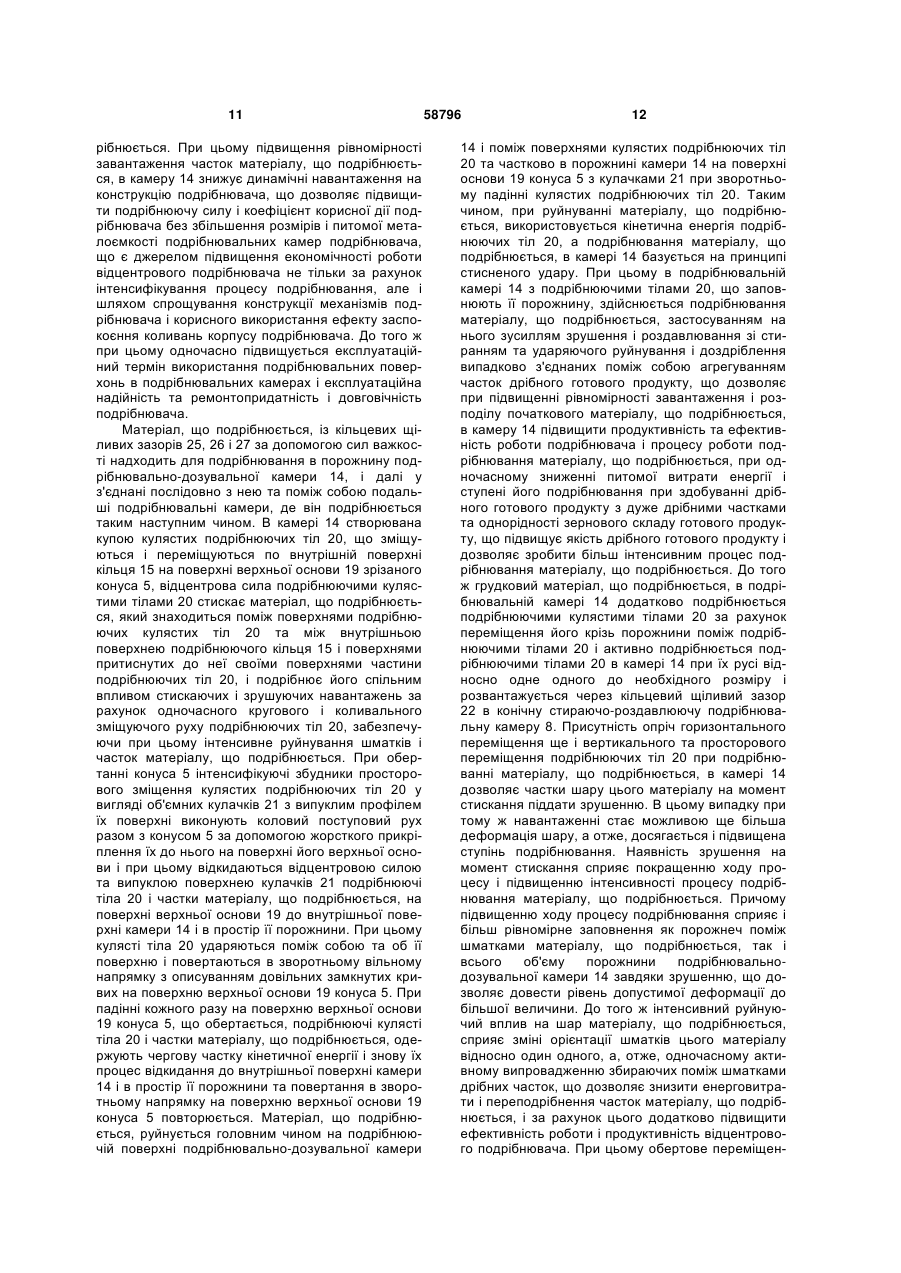

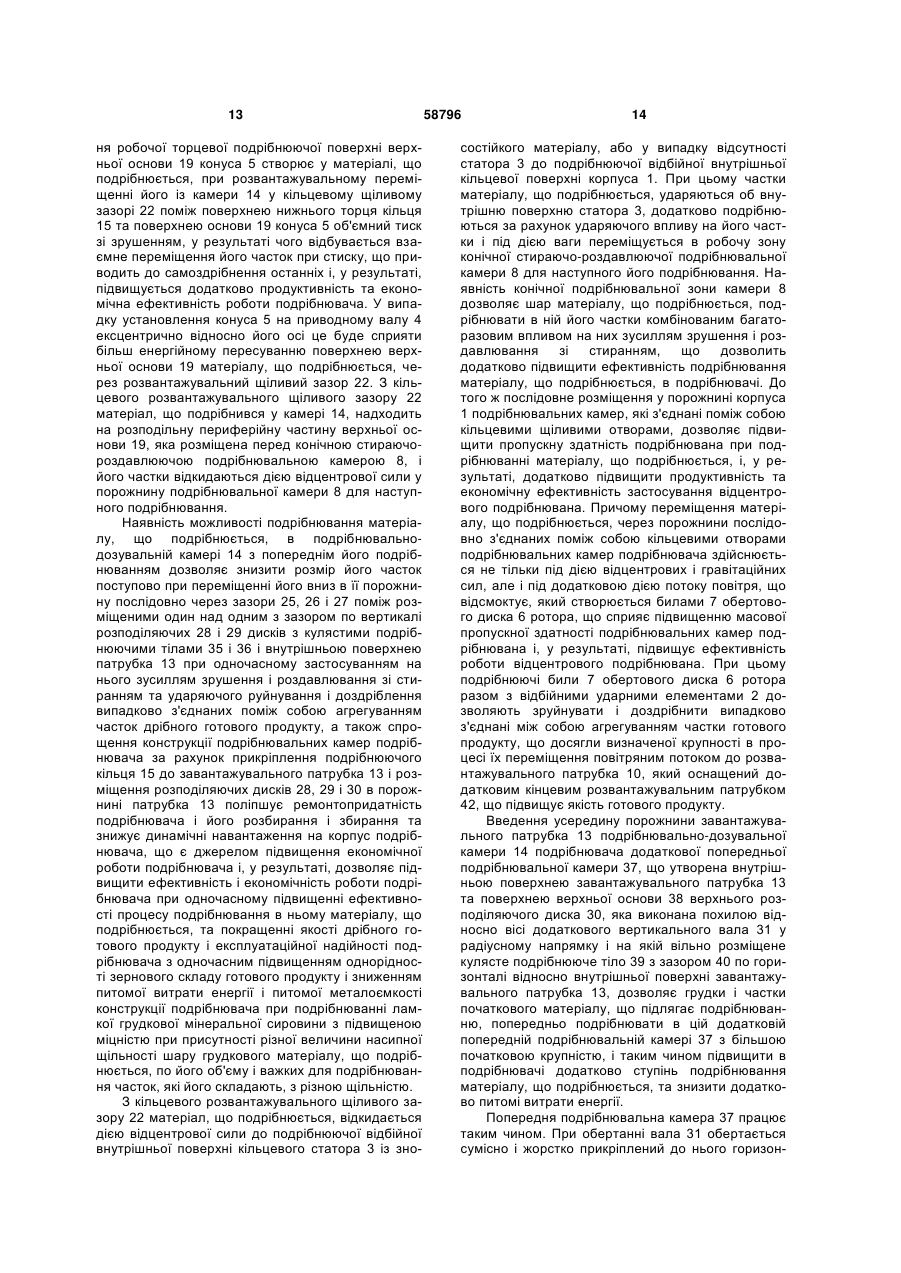

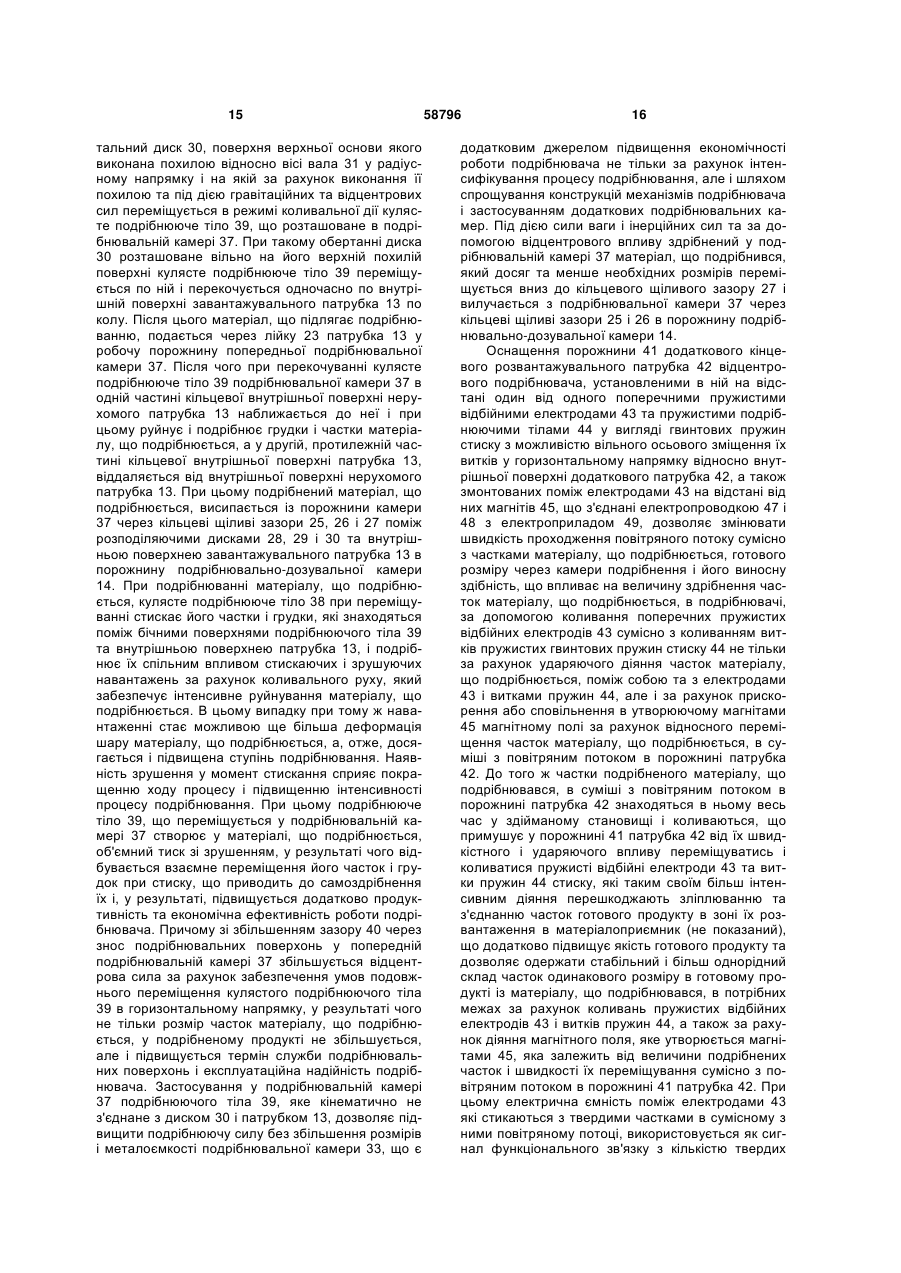

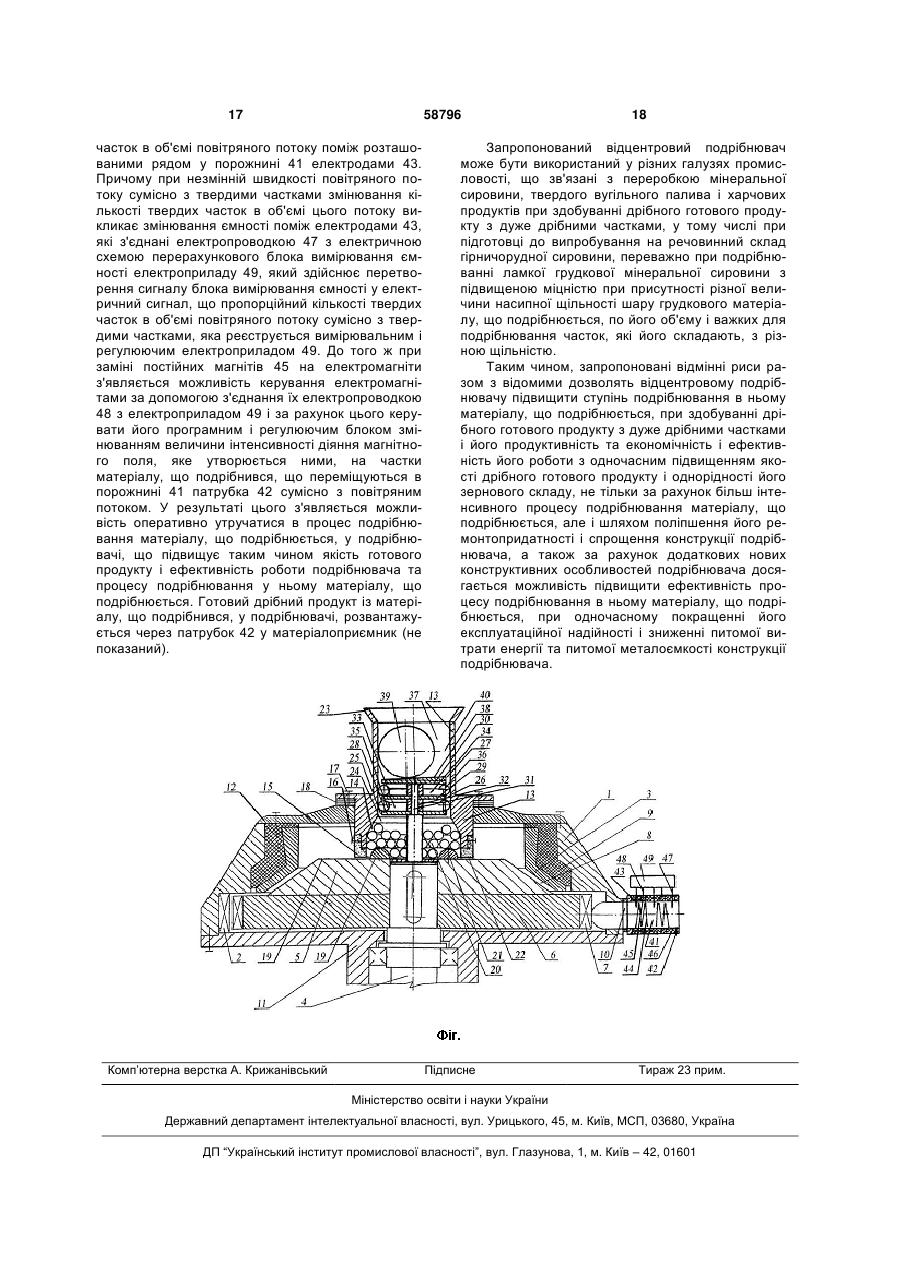

1. Відцентровий подрібнювач, що містить корпус з ударними елементами, усередині якого розміщений східчастий дисковий ротор, нижній диск якого оснащений билами, а верхній виконаний у вигляді зрізаного конуса, завантажувальний патрубок, подрібнювальні камери, подрібнювальнодозувальну камеру, у нижній частині якої змонтоване подрібнююче кільце, яке сполучене з завантажувальним патрубком і установлене з кільцевим зазором поміж нижнім торцем кільця та поверхнею верхньої основи зрізаного конуса, а усередині її порожнини розміщені подрібнююче середовище у вигляді купи розташованих в ній в обсязі її порожнини на поверхні верхньої основи зрізаного конуса кулястих подрібнюючих тіл та інтенсифікуючі збудники просторового їх зміщення у вигляді об'ємних кулачків з випуклим профілем їх поверхні, що жорстко прикріплені до поверхні верхньої основи зрізаного конуса, розвантажувальний патрубок, що оснащений додатковим кінцевим розвантажувальним патрубком, який відрізняється тим, що усередину порожнини його подрібнювальнодозувальної камери введені розміщені з зазором над верхньою поверхнею купи кулястих подрібнюючих тіл один над одним з зазором відносно один одного по вертикалі та з кільцевим зазором по горизонталі відносно внутрішньої поверхні завантажувального патрубка горизонтальні співвісні розподіляючі диски, які співвісно і жорстко з'єднані з додатковим вертикальним валом, що співвісно і U 2 (19) 1 3 склад гірничорудної сировини, переважно при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. Відомий відцентровий роторний млин для подрібнювання матеріалів, що містить корпус з відбійними ударними елементами, усередині якого розміщений східчастий дисковий ротор з билами, верхній диск якого виконаний у вигляді зрізаного конуса, який оснащений жорстко прикріпленим до нього горизонтально розміщеним диском, що установлений над поверхнею його верхньої основи співвісно з валом ротора, дозувальну і подрібнювальні камери, розвантажувальний і завантажувальний патрубки [Авторское свидетельство СССР № 1351663, кл. В 02 С 13/16, 1987]. Недоліками цього млина для подрібнювання матеріалу, що подрібнюється, є недостатні ефективність його роботи і ступінь подрібнювання, а також зменшуються його експлуатаційна надійність і економічність його роботи, які проявляються у випадку підвищення його продуктивності при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. Відомий відцентровий подрібнювач конструкції Пологовича А. І., що містить корпус з ударними елементами, усередині якого розміщений східчастий дисковий ротор, нижній диск якого постачений билами, а верхній виконаний у вигляді зрізаного конуса, подрібнювальні камери, розвантажувальний і завантажувальний патрубки [Авторское свидетельство СССР № 957956, кл. В 02 С 15/16, 1982]. Недоліками цього подрібнювача є недостатні ефективність його роботи і процесу подрібнювання матеріалу, що подрібнюється, та експлуатаційна надійність і ступінь подрібнювання при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. Найбільш близьким до того технічного рішення, що пропонується, є відцентровий подрібнювач, що містить корпус з ударними елементами, усередині якого розміщений східчастий дисковий ротор, нижній диск якого оснащений билами, а верхній виконаний у вигляді зрізаного конуса, завантажувальний патрубок, подрібнювальні камери, подрібнювально-дозувальну камеру, у нижній частині якої змонтоване подрібнююче кільце, яке сполучене з завантажувальним патрубком і установлене з кільцевим зазором поміж нижнім торцем кільця та поверхнею верхньої основи зрізаного конуса, а усередині її порожнини розміщені подрібнююче середовище у вигляді купи розташованих в ній в обсязі її порожнини на поверхні верхньої основи 58796 4 зрізаного конуса кулястих подрібнюючих тіл та інтенсифікуючі збудники просторового їх зміщення у вигляді об'ємних кулачків з випуклим профілем їх поверхні, що жорстко прикріплені до поверхні верхньої основи зрізаного конуса, розвантажувальний патрубок, що оснащений додатковим кінцевим розвантажувальним патрубком [Патент на корисну модель № 48357, Україна, МПК (2010) В 02 С 15/00, В 02 С 13/00. Опубл. 10.03.2010, Бюл. № 5, 2010 p.]. Недоліками цього відомого відцентрового подрібнювана є недостатні ефективність його роботи і ступінь подрібнювання матеріалу, що подрібнюється, в ньому, які проявляються у випадку підвищення однорідності зернового складу дрібного готового продукту з дуже дрібними частками при одночасному підвищенні продуктивності подрібнювача, при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю, а наявність недостатньої рівномірності розподілу матеріалу, що подрібнюється, в порожнині завантажувального патрубка при його подаванні в подрібнювальнодозувальну камеру створює додаткові динамічні навантаження на корпус подрібнювача, що не дозволяє підвищити продуктивність цього подрібнювача без збільшення питомої металоємкості його конструктивних елементів. Технічним завданням корисної моделі є створення такого відцентрового подрібнювача, у якому за рахунок введення усередину порожнини його подрібнювально-дозувальної камери розміщених з зазором над верхньою поверхнею купи кулястих подрібнюючих тіл один над одним з зазором відносно один одного по вертикалі та з кільцевим зазором по горизонталі відносно внутрішньої поверхні завантажувального патрубка горизонтальних співвісних розподіляючих дисків, які співвісно і жорстко з'єднані з додатковим вертикальним валом, що співвісно і жорстко з'єднаний з дисковим ротором, причому верхня основа кожного розподіляючого диска, окрім верхнього, розділена на сектори розганяючими вертикальними радіусними перегородками, які жорстко закріплені на поверхні верхньої основи розподіляючих дисків та поміж якими та внутрішньою поверхнею завантажувального патрубка вільно розміщені подрібнюючі кулі, а також додаткових нових конструктивних особливостей подрібнювача досягається можливість зробити більш інтенсивним процес подрібнювання матеріалу, що подрібнюється, і підвищити ступінь його подрібнювання при здобуванні дрібного готового продукту з дуже дрібними частками та підвищити його продуктивність з одночасним підвищенням однорідності зернового складу готового продукту і рівномірності розподілу матеріалу, що подрібнюється, при його подаванні в подрібнювально-дозувальну камеру, що знижує динамічні навантаження на корпус подрібнювана, та поліпшенням його ремонтопридатності і спрощенням конструкції подрібнювана і, у результаті, підвищення ефективності і економічності роботи подрі 5 бнювана при одночасному підвищенні ефективності процесу подрібнювання в ньому матеріалу, що подрібнюється, та покращенні якості дрібного готового продукту і експлуатаційної надійності подрібнювача з одночасним зниженням питомої витрати енергії і питомої металоємкості конструкції подрібнювача при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. Сутність запропонованого технічного рішення полягає в тому, що в відцентровому подрібнювачі, що містить корпус з ударними елементами, усередині якого розміщений східчастий дисковий ротор, нижній диск якого оснащений билами, а верхній виконаний у вигляді зрізаного конуса, завантажувальний патрубок, подрібнювальні камери, подрібнювально-дозувальну камеру, у нижній частині якої змонтоване подрібнююче кільце, яке сполучене з завантажувальним патрубком і установлене з кільцевим зазором поміж нижнім торцем кільця та поверхнею верхньої основи зрізаного конуса, а у середині її порожнини розміщені подрібнююче середовище у вигляді купи розташованих в ній в обсязі її порожнини на поверхні верхньої основи зрізаного конуса кулястих подрібнюючих тіл та інтенсифікуючі збудники просторового їх зміщення у вигляді об'ємних кулачків з випуклим профілем їх поверхні, що жорстко прикріплені до поверхні верхньої основи зрізаного конуса, розвантажувальний патрубок, що оснащений додатковим кінцевим розвантажувальнимпатрубком, відповідно до корисної моделі введені усередину порожнини його подрібнювально-дозувальної камери розміщені з зазором над верхньою поверхнею купи кулястих подрібнюючих тіл один над одним з зазором відносно один одного по вертикалі та з кільцевим зазором по горизонталі відносно внутрішньої поверхні завантажувального патрубка горизонтальні співвісні розподіляючі диски, які співвісно і жорстко з'єднані з додатковим вертикальним валом, що співвісно і жорстко з'єднаний з дисковим ротором, причому верхня основа кожного розподіляючого диска, окрім верхнього, розділена на сектори розганяючими вертикальними радіусними перегородками, які жорстко закріплені на поверхні верхньої основи розподіляючих дисків та поміж якими та внутрішньою поверхнею завантажувального патрубка вільно розміщені подрібнюючі кулі, до того ж може бути введено усередину порожнини завантажувального патрубка подрібнювальнодозувальної камери подрібнювача додаткову попередню подрібнювальну камеру, що утворена внутрішньою поверхнею завантажувального патрубка та поверхнею верхньої основи верхнього розподіляючого диска, на поверхні верхньої основи якого вільно розміщене в її об'ємі кулясте подрібнююче тіло з зазором по горизонталі відносно внутрішньої поверхні завантажувального патрубка, причому поверхня верхньої основи верхнього розподіляючого диска виконана похилою відносно вісі додаткового вертикального вала у радіусному напрямку, а також порожнина додаткового кінцевого 58796 6 розвантажувального патрубка подрібнювача може бути оснащена установленими в ній на відстані один від одного поперечними пружистими відбійними електродами та пружистими подрібнюючими тілами у вигляді гвинтових пружин стиску з можливістю вільного осьового зміщення їх витків у горизонтальному напрямку відносно внутрішньої поверхні додаткового патрубка, при цьому один з витків кожної пружини за допомогою кріплення жорстко з'єднаний з додатковим патрубком, а поміж електродами на відстані від них і поміж собою розміщені магніти, причому електроди і магніти змонтовані за допомогою ізолюючих кріплень та з'єднані електропроводкою з вимірювальним і регулюючим електроприладом, що дозволить виконувати руйнування матеріалу, що подрібнюється, в декількох послідовно розміщених подрібнювальних камерах з його попереднім подрібнюванням та одночасним рівномірним завантаженням його в подрібнювально-дозувальну камеру і забезпечити таким чином більш інтенсивний процес його подрібнювання, причому послідовне додаткове подрібнювання матеріалу, що подрібнюється, подрібнюючими кулями, які здійснюють зміщення в горизонтальному напрямку в обсязі порожнин поміж секторами розподіляючих дисків за рахунок відцентрових сил при їх обертанні, з потрібними інтенсивністю і параметрами подрібнювання обумовлює ефективність його обробки, підвищує ступінь його подрібнювання при здобуванні дрібного готового продукту з дуже дрібними частками та продуктивність подрібнювача з одночасним підвищенням однорідності зернового складу готового продукту і рівномірності розподілу матеріалу, що подрібнюється, при його подаванні в подрібнювальнодозувальну камеру, що знижує динамічні навантаження на корпус подрібнювача, а також поліпшенням його ремонтопридатності і спрощенням конструкції подрібнювача з одночасним зниженням питомих енерговитрат за рахунок додаткового подрібнення матеріалу, що подрібнюється, при його переміщенні в подрібнювально-дозувальну камеру, що є джерелом підвищення економічності роботи подрібнювача і, у результаті, підвищити ефективність і економічність роботи подрібнювача при одночасному підвищенні ефективності процесу подрібнювання в ньому матеріалу, що подрібнюється, та покращенні якості дрібного готового продукту і експлуатаційної надійності подрібнювача з одночасним зниженням питомої витрати енергії і питомої металоємкості конструкції подрібнювача при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. На фіг. представлено вертикальний розріз відцентрового подрібнювача разом з додатковими новими конструктивними особливостями. Відцентровий подрібнювач містить корпус 1 з відбійними ударними елементами 2, який може бути виконаний з розміщеним і закріпленим у ньому східчастим кільцевим статором 3, внутрішня нижня частина якого виконана у вигляді порожнис 7 того конуса, усередині якого на приводному валу 4 розміщені співвісно і жорстко закріплені на ньому дисковий зрізаний конус 5 і нижній диск 6 східчастого ротора з билами 7, ударна частина яких може бути виконана у вигляді подрібнюючої лопатки або з рівною площиною. Внутрішня поверхня конічної частини статора 3 разом з бічною конічною поверхнею дискового конуса 5 утворюють в зазорі поміж ними конічну стираючо-роздавлюючу подрібнювальну камеру 8, при цьому утворюючі конічних подрібнюючих поверхонь статора 3 і конуса 5 у її нижній розвантажувальній частині можуть бути паралельні або непаралельні. У випадку непаралельних утворюючих конічних подрібнюючих поверхонь статора 3 і конуса 5 у її нижній розвантажувальній частині її поперечний переріз повинен поступово звужуватися донизу і закінчуватися кільцевим щіливим зазором. До того ж при відсутності статора 3 внутрішня поверхня порожнистого корпуса 1 має бути виконана по формі і розмірам схожою з внутрішньою поверхнею статора 3. Статор 3 може бути приєднаний до внутрішньої поверхні корпуса 1 за допомогою пружної еластичної втулки 9. Ротор 6 з билами 7 у нижній частині порожнини корпуса 1 з відбійними ударними елементами 2 утворюють подрібнювальну камеру відсмоктуючого подрібнюючого вентилятора у випадку сухого подрібнення твердого ламкого матеріалу, що подрібнюється, а у випадку мокрого подрібнення твердого ламкого матеріалу, що подрібнюється, у суміші з рідиною вони утворюють подрібнювальну камеру відсмоктуючого подрібнюючого смока з розвантажувальним патрубком 10. Корпус 1 змонтований на підставі 11, а кришка 12 корпуса 1 оснащена завантажувальним патрубком 13. Усередині порожнини корпусу 1 розміщена подрібнювально-дозувальна камера 14, у нижній частині якої змонтовано подрібнююче кільце 15, що сполучене з нижньою частиною завантажувального патрубка 13 і змонтоване за допомогою кріплення 16, що жорстко з'єднане з патрубком 13. Кільце 15 може бути змонтоване за допомогою еластичної прокладки, яка може бути розміщена поміж його внутрішньою поверхнею та зовнішньою поверхнею нижньої частини патрубка 13 в місті їх з'єднання. Завантажувальний патрубок 13 з'єднаний з кришкою 12 корпуса 1 за допомогою кріплення 17 і прокладок 18. Усередині подрібнюючого кільця 15 і порожнини подрібнювально-дозувальної камери 14 розміщене подрібнююче середовище у вигляді накиданої купи вільно розташованих у ній в обсязі їх порожнин на поверхні верхньої основи 19 зрізаного конуса 5 подрібнюючих тіл 20 у вигляді куль та інтенсифікуючих збудників просторового їх зміщення у вигляді об'ємних кулачків 21 з випуклим профілем їх поверхні, що виконують коловий поступовий рух разом з конусом 5 за допомогою жорсткого прикріплення їх до нього на поверхні його верхньої основи 19. При цьому подрібнююче кільце 15 сумісно з завантажувальним патрубком 13 сполучене за допомогою пружного кріплення у вигляді пружних еластичних прокладок 18 з кришкою 12 з можливістю змінювання висоти кільцево 58796 8 го щіливого зазору 22 поміж нижнім торцем кільця 15 та поверхнею верхньої основи 19 конуса 5, який може бути установлений на приводному валу 4 як співвісно з ним так і ексцентрично відносно його осі. Внутрішня поверхня кільця 15 і патрубка 13 разом з подрібнюючими тілами 20 і кулачками 21 утворюють подрібнювально-дозувальну камеру 14 з розвантажувальним кільцевим щіливим зазором 22 над верхньою основою 19 конуса 5, подрібнюючі поверхня яких можуть бути футеровані зносостійким конструктивним матеріалом. Завантажувальний патрубок 13 в своїй верхній частині оснащений сполученою з ним завантажувальною лійкою 23. Усередину порожнини подрібнювальнодозувальної камери 14 введені розміщені з зазором 24 над верхньою поверхнею купи кулястих подрібнюючих тіл 20 один над одним з зазором відносно один одного по вертикалі та з кільцевими зазорами 25, 26 і 27 по горизонталі відносно внутрішньої поверхні завантажувального патрубка 13 горизонтальні співвісні розподіляючі диски 28, 29 і 30. Диски 28, 29 і 30 співвісно і жорстко з'єднані з додатковим вертикальним валом 31, що співвісно і жорстко з'єднаний з нижнім диском 6 ротора. Диски 28, 29 і 30 змонтовані один над одним з необхідним зазором відносно один одного по вертикалі за допомогою установлених на додатковому валу 31 поміж дисками 28, 29 і 30 зовнішніх дистанційних втулок 32, які можуть бути також з'єднаними жорстко з розподіляючими дисками. Верхня основа кожного розподіляючого диска 28, 29 і 30, окрім верхнього диска 30, розділена на сектори розганяючими вертикальними радіусними перегородками 33 і 34, які жорстко закріплені на поверхні верхньої основи розподіляючих дисків 28 і 29. Розподіляючих дисків, окрім верхнього, може бути і більше. В порожнинах поміж вертикальними розганяючими перегородками 33 і 34 та внутрішньою поверхнею завантажувального патрубка 13 вільно розміщені подрібнюючі кулі 35 і 36. Усередину порожнини завантажувального патрубка 13 подрібнювально-дозувальної камери 14 подрібнювача може бути введено додаткову попередню подрібнювальну камеру 37, що утворена внутрішньою поверхнею завантажувального патрубка 13 та поверхнею верхньої основи 38 верхнього розподіляючого диска 30, на поверхні верхньої основи 38 якого вільно розміщене в її об'ємі кулясте подрібнююче тіло 39 з зазором 40 по горизонталі відносно внутрішньої поверхні завантажувального патрубка 13. Поверхня верхньої основи 38 верхнього розподіляючого диска 30 виконана похилою відносно вісі додаткового вертикального вала 31 у радіусному напрямку. Порожнина 41 додаткового кінцевого розвантажувального патрубка 42 подрібнювача може бути оснащена установленими в ній на відстані один від одного уздовж патрубка 42 поперечними пружистими відбійними електродами 43 та пружистими подрібнюючими тілами 44 у вигляді гвинтових пружин стиску з можливістю вільного осьового зміщення їх витків у горизонтальному напрямку відносно внутрішньої поверхні додаткового патрубка 42. При цьому один з витків кожної пружини за 9 допомогою кріплення жорстко з'єднаний з додатковим патрубком 42. Поміж електродами 43 на відстані від них і поміж собою розміщені магніти 45 у вигляді постійних магнітів або електромагнітів. Електроди і магніти змонтовані за допомогою ізолюючих кріплень 46. Патрубок 42 може бути виготовлений як з металевого так і з неметалевого неелектропровідного зносостійкого матеріалу. Внутрішня поверхня порожнини 41 виготовленого суцільним із металевого конструкційного матеріалу патрубка 42 може бути футерована зносостійким матеріалом і гофрованою. Електроди 43 і магніти 45 у вигляді електромагнітів з'єднані електропроводкою 47 з вимірювальним і регулюючим електроприладом 49. Порожнина 41 додаткового патрубка 42 сполучена з порожниною основного розвантажувального патрубка 10. Причому в якості кулястих подрібнюючих тіл можуть бути врівноважені чи неврівноважені тіла або тіла близькі по розміру та формі до кулі. До того ж подрібнюючі органи і тіла подрібнювальних камер можуть бути не тільки футеровані зносостійким матеріалом, але і виготовлені суцільними із неметалевого зносостійкого матеріалу, а їхні робочі поверхні можуть бути зроблені з нанесеними на них профільними борознами або шерехаті для посилення ступеня подрібнювання матеріалу, і полегшення транспортування здрібненого продукту. При цьому менше з кулястих подрібнюючих тіл має мати поперечний розмір більше максимального поперечного розміру розвантажувального кільцевого щіливого зазору подрібнювальних камер, в яких вони знаходяться. Відцентровий подрібнювач працює таким чином. Приводиться в обертання приводний вал 4, що передає момент, що крутить, нижньому диску 6 ротора і зрізаному конусу 5 з інтенсифікуючими збудниками 21 зміщень кулястих подрібнюючих тіл 20 та додатковому вертикальному валу 31 з жорстко з'єднаними з ним горизонтальними розподіляючими дисками 28, 29 і 30. Обертаючись за допомогою конуса 5 і збудників 21 зміщення кулясті подрібнюючі тіла 20 переміщуються в обсязі порожнини подрібнювально-дозувальної камери 14 на поверхні верхньої основи 19 конуса 5 і притискаються під дією відцентрової сили одне до одного і до внутрішньої поверхні кільця 15, переміщуючи їх при цьому відносно поверхні верхньої основи 19 конуса 5. Кулясті подрібнюючі тіла 35 і 36, обертаючись за допомогою дисків 28, 29 і 30 і розганяючих вертикальних перегородок 33 і 34 на верхніх основах дисків 28 і 29, а на верхній основі диска 30 за допомогою виконання її похилою відносно вісі вала 31 у радіусному напрямку перекочуються і переміщуються в обсязі порожнин свого місцеположення і притискаються під дією відцентрової сили до внутрішньої циліндричної поверхні завантажувального патрубка 13, переміщуючи їх при цьому відносно поверхні верхньої основи кожного диска 28, 29 і 30. Матеріал, що підлягає подрібненню, подається через лійку 23 і завантажувальний патрубок 13 у робочу порожнину подрібнювально-дозувальної камери 14 рівномірно за допомогою розподіляючих дисків 28, 29 і 30. При цьому початковий мате 58796 10 ріал, що підлягає подрібнюванню, подається на диск 30, що обертається, і під діянням відцентрових сил відкидається з прискорюванням до внутрішньої поверхні завантажувального патрубка 13 і далі через кільцеві щіливі зазори 25, 26 і 27 по горизонталі поміж внутрішньою поверхнею патрубка 13 і ободами розподіляючих дисків 28, 29 і 30 рівномірно по колу внутрішньої поверхні патрубка 13 в порожнину подрібнювально-дозувальної камери 14 для його подальшого подрібнювання. Причому частки початкового матеріалу, що підлягає подрібнюванню, за рахунок діяння сил важкості у процесі його переміщення через пропускні кільцеві щіливі зазори 25, 26 і 28 утворюють в ньому безперервний кільцевий шар цих часток матеріалу, що подрібнюється, які при такому переміщенні одночасно подрібнюються за рахунок ударяючих сил при діянні їх з внутрішньою поверхнею патрубка 13 і стискаючих сил за допомогою притискання їх подрібнюючими кулями 35 і 36 до внутрішньої поверхні патрубка 13 при їх переміщенні поміж вертикальними перегородками 33 і 34 на верхній основі дисків 28 і 29 за рахунок діяння на них відцентрових сил при обертанні дисків 28 і 29 сумісно з валом 31. В місці контакту подрібнюючих куль 35 і 36 з внутрішньою поверхнею патрубка 13 частки матеріалу, що подрібнюється, поміж ними при цьому руйнуються і подрібнюються. Доза завантаження початкового матеріалу, що подрібнюється, в подрібнювально-дозувальну камеру 14 подрібнювача установлюється величиною пропускного кільцевого щіливого зазору 25, 26 і 27. Величина зазору 25, 26 і 27 може регулюватися змінюванням величини діаметрів дисків 28, 29 і 30, які можуть бути як однакового діаметру так і виконані с діаметрами, які збільшуються по вертикалі один відносно одного в напрямку переміщення завантажувального початкового матеріалу, що подрібнюється, через зазори 25, 26 і 27 в камеру 14. Переміщуючись через зазори 25, 26 і 27 частки матеріалу, що подрібнюється, переміщуються і при цьому дрібні частки матеріалу, що подрібнюється просипаються поміж крупними частками в камеру 14 а крупні частки, які його складають, руйнуються і подрібнюються в дрібні частки до їх надходження в камеру 14, що дозволяє руйнування матеріалу, що подрібнюється, виконувати в шару при заданому навантаженні в умовах інтенсивного відцентрового діяння на грудки і частки матеріалу, що подрібнюється. При цьому інтенсивне відцентрове діяння на шар матеріалу, що подрібнюється, при його переміщенні у зазорах 25, 26 і 27 сприяє постійній і інтенсивній переорієнтації його часток відносно одна одної у робочій зоні, що підвищує імовірність руйнування всіх ослаблених зон в об'ємі кожної грудки і частки, а також прискорює випровадження дрібних часток, які скопляються поміж крупними частками матеріалу, що подрібнюється, що зменшує таким чином утрати енергії і переподрібнення і, у результаті, дозволяє підвищити продуктивність та ефективність роботи подрібнювача і процесу подрібнювання матеріалу, що подрібнюється, при одночасному зниженні питомої витрати енергії і підвищенні якості дрібного готового продукту та ступеня подрібнювання часток матеріалу, що под 11 рібнюється. При цьому підвищення рівномірності завантаження часток матеріалу, що подрібнюється, в камеру 14 знижує динамічні навантаження на конструкцію подрібнювача, що дозволяє підвищити подрібнюючу силу і коефіцієнт корисної дії подрібнювача без збільшення розмірів і питомої металоємкості подрібнювальних камер подрібнювача, що є джерелом підвищення економічності роботи відцентрового подрібнювача не тільки за рахунок інтенсифікування процесу подрібнювання, але і шляхом спрощування конструкції механізмів подрібнювача і корисного використання ефекту заспокоєння коливань корпусу подрібнювача. До того ж при цьому одночасно підвищується експлуатаційний термін використання подрібнювальних поверхонь в подрібнювальних камерах і експлуатаційна надійність та ремонтопридатність і довговічність подрібнювача. Матеріал, що подрібнюється, із кільцевих щіливих зазорів 25, 26 і 27 за допомогою сил важкості надходить для подрібнювання в порожнину подрібнювально-дозувальної камери 14, і далі у з'єднані послідовно з нею та поміж собою подальші подрібнювальні камери, де він подрібнюється таким наступним чином. В камері 14 створювана купою кулястих подрібнюючих тіл 20, що зміщуються і переміщуються по внутрішній поверхні кільця 15 на поверхні верхньої основи 19 зрізаного конуса 5, відцентрова сила подрібнюючими кулястими тілами 20 стискає матеріал, що подрібнюється, який знаходиться поміж поверхнями подрібнюючих кулястих тіл 20 та між внутрішньою поверхнею подрібнюючого кільця 15 і поверхнями притиснутих до неї своїми поверхнями частини подрібнюючих тіл 20, і подрібнює його спільним впливом стискаючих і зрушуючих навантажень за рахунок одночасного кругового і коливального зміщуючого руху подрібнюючих тіл 20, забезпечуючи при цьому інтенсивне руйнування шматків і часток матеріалу, що подрібнюється. При обертанні конуса 5 інтенсифікуючі збудники просторового зміщення кулястих подрібнюючих тіл 20 у вигляді об'ємних кулачків 21 з випуклим профілем їх поверхні виконують коловий поступовий рух разом з конусом 5 за допомогою жорсткого прикріплення їх до нього на поверхні його верхньої основи і при цьому відкидаються відцентровою силою та випуклою поверхнею кулачків 21 подрібнюючі тіла 20 і частки матеріалу, що подрібнюється, на поверхні верхньої основи 19 до внутрішньої поверхні камери 14 і в простір її порожнини. При цьому кулясті тіла 20 ударяються поміж собою та об її поверхню і повертаються в зворотньому вільному напрямку з описуванням довільних замкнутих кривих на поверхню верхньої основи 19 конуса 5. При падінні кожного разу на поверхню верхньої основи 19 конуса 5, що обертається, подрібнюючі кулясті тіла 20 і частки матеріалу, що подрібнюється, одержують чергову частку кінетичної енергії і знову їх процес відкидання до внутрішньої поверхні камери 14 і в простір її порожнини та повертання в зворотньому напрямку на поверхню верхньої основи 19 конуса 5 повторюється. Матеріал, що подрібнюється, руйнується головним чином на подрібнюючій поверхні подрібнювально-дозувальної камери 58796 12 14 і поміж поверхнями кулястих подрібнюючих тіл 20 та частково в порожнині камери 14 на поверхні основи 19 конуса 5 з кулачками 21 при зворотньому падінні кулястих подрібнюючих тіл 20. Таким чином, при руйнуванні матеріалу, що подрібнюється, використовується кінетична енергія подрібнюючих тіл 20, а подрібнювання матеріалу, що подрібнюється, в камері 14 базується на принципі стисненого удару. При цьому в подрібнювальній камері 14 з подрібнюючими тілами 20, що заповнюють її порожнину, здійснюється подрібнювання матеріалу, що подрібнюється, застосуванням на нього зусиллям зрушення і роздавлювання зі стиранням та ударяючого руйнування і доздріблення випадково з'єднаних поміж собою агрегуванням часток дрібного готового продукту, що дозволяє при підвищенні рівномірності завантаження і розподілу початкового матеріалу, що подрібнюється, в камеру 14 підвищити продуктивність та ефективність роботи подрібнювача і процесу роботи подрібнювання матеріалу, що подрібнюється, при одночасному зниженні питомої витрати енергії і ступені його подрібнювання при здобуванні дрібного готового продукту з дуже дрібними частками та однорідності зернового складу готового продукту, що підвищує якість дрібного готового продукту і дозволяє зробити більш інтенсивним процес подрібнювання матеріалу, що подрібнюється. До того ж грудковий матеріал, що подрібнюється, в подрібнювальній камері 14 додатково подрібнюється подрібнюючими кулястими тілами 20 за рахунок переміщення його крізь порожнини поміж подрібнюючими тілами 20 і активно подрібнюється подрібнюючими тілами 20 в камері 14 при їх русі відносно одне одного до необхідного розміру і розвантажується через кільцевий щіливий зазор 22 в конічну стираючо-роздавлюючу подрібнювальну камеру 8. Присутність опріч горизонтального переміщення ще і вертикального та просторового переміщення подрібнюючих тіл 20 при подрібнюванні матеріалу, що подрібнюється, в камері 14 дозволяє частки шару цього матеріалу на момент стискання піддати зрушенню. В цьому випадку при тому ж навантаженні стає можливою ще більша деформація шару, а отже, досягається і підвищена ступінь подрібнювання. Наявність зрушення на момент стискання сприяє покращенню ходу процесу і підвищенню інтенсивності процесу подрібнювання матеріалу, що подрібнюється. Причому підвищенню ходу процесу подрібнювання сприяє і більш рівномірне заповнення як порожнеч поміж шматками матеріалу, що подрібнюється, так і всього об'єму порожнини подрібнювальнодозувальної камери 14 завдяки зрушенню, що дозволяє довести рівень допустимої деформації до більшої величини. До того ж інтенсивний руйнуючий вплив на шар матеріалу, що подрібнюється, сприяє зміні орієнтації шматків цього матеріалу відносно один одного, а, отже, одночасному активному випровадженню збираючих поміж шматками дрібних часток, що дозволяє знизити енерговитрати і переподрібнення часток матеріалу, що подрібнюється, і за рахунок цього додатково підвищити ефективність роботи і продуктивність відцентрового подрібнювача. При цьому обертове переміщен 13 ня робочої торцевої подрібнюючої поверхні верхньої основи 19 конуса 5 створює у матеріалі, що подрібнюється, при розвантажувальному переміщенні його із камери 14 у кільцевому щіливому зазорі 22 поміж поверхнею нижнього торця кільця 15 та поверхнею основи 19 конуса 5 об'ємний тиск зі зрушенням, у результаті чого відбувається взаємне переміщення його часток при стиску, що приводить до самоздрібнення останніх і, у результаті, підвищується додатково продуктивність та економічна ефективність роботи подрібнювача. У випадку установлення конуса 5 на приводному валу 4 ексцентрично відносно його осі це буде сприяти більш енергійному пересуванню поверхнею верхньої основи 19 матеріалу, що подрібнюється, через розвантажувальний щіливий зазор 22. З кільцевого розвантажувального щіливого зазору 22 матеріал, що подрібнився у камері 14, надходить на розподільну периферійну частину верхньої основи 19, яка розміщена перед конічною стираючороздавлюючою подрібнювальною камерою 8, і його частки відкидаються дією відцентрової сили у порожнину подрібнювальної камери 8 для наступного подрібнювання. Наявність можливості подрібнювання матеріалу, що подрібнюється, в подрібнювальнодозувальній камері 14 з попереднім його подрібнюванням дозволяє знизити розмір його часток поступово при переміщенні його вниз в її порожнину послідовно через зазори 25, 26 і 27 поміж розміщеними один над одним з зазором по вертикалі розподіляючих 28 і 29 дисків з кулястими подрібнюючими тілами 35 і 36 і внутрішньою поверхнею патрубка 13 при одночасному застосуванням на нього зусиллям зрушення і роздавлювання зі стиранням та ударяючого руйнування і доздріблення випадково з'єднаних поміж собою агрегуванням часток дрібного готового продукту, а також спрощення конструкції подрібнювальних камер подрібнювача за рахунок прикріплення подрібнюючого кільця 15 до завантажувального патрубка 13 і розміщення розподіляючих дисків 28, 29 і 30 в порожнині патрубка 13 поліпшує ремонтопридатність подрібнювача і його розбирання і збирання та знижує динамічні навантаження на корпус подрібнювача, що є джерелом підвищення економічної роботи подрібнювача і, у результаті, дозволяє підвищити ефективність і економічність роботи подрібнювача при одночасному підвищенні ефективності процесу подрібнювання в ньому матеріалу, що подрібнюється, та покращенні якості дрібного готового продукту і експлуатаційної надійності подрібнювача з одночасним підвищенням однорідності зернового складу готового продукту і зниженням питомої витрати енергії і питомої металоємкості конструкції подрібнювача при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. З кільцевого розвантажувального щіливого зазору 22 матеріал, що подрібнюється, відкидається дією відцентрової сили до подрібнюючої відбійної внутрішньої поверхні кільцевого статора 3 із зно 58796 14 состійкого матеріалу, або у випадку відсутності статора 3 до подрібнюючої відбійної внутрішньої кільцевої поверхні корпуса 1. При цьому частки матеріалу, що подрібнюється, ударяються об внутрішню поверхню статора 3, додатково подрібнюються за рахунок ударяючого впливу на його частки і під дією ваги переміщується в робочу зону конічної стираючо-роздавлюючої подрібнювальної камери 8 для наступного його подрібнювання. Наявність конічної подрібнювальної зони камери 8 дозволяє шар матеріалу, що подрібнюється, подрібнювати в ній його частки комбінованим багаторазовим впливом на них зусиллям зрушення і роздавлювання зі стиранням, що дозволить додатково підвищити ефективність подрібнювання матеріалу, що подрібнюється, в подрібнювачі. До того ж послідовне розміщення у порожнині корпуса 1 подрібнювальних камер, які з'єднані поміж собою кільцевими щіливими отворами, дозволяє підвищити пропускну здатність подрібнювана при подрібнюванні матеріалу, що подрібнюється, і, у результаті, додатково підвищити продуктивність та економічну ефективність застосування відцентрового подрібнювана. Причому переміщення матеріалу, що подрібнюється, через порожнини послідовно з'єднаних поміж собою кільцевими отворами подрібнювальних камер подрібнювача здійснюється не тільки під дією відцентрових і гравітаційних сил, але і під додатковою дією потоку повітря, що відсмоктує, який створюється билами 7 обертового диска 6 ротора, що сприяє підвищенню масової пропускної здатності подрібнювальних камер подрібнювана і, у результаті, підвищує ефективність роботи відцентрового подрібнювана. При цьому подрібнюючі били 7 обертового диска 6 ротора разом з відбійними ударними елементами 2 дозволяють зруйнувати і доздрібнити випадково з'єднані між собою агрегуванням частки готового продукту, що досягли визначеної крупності в процесі їх переміщення повітряним потоком до розвантажувального патрубка 10, який оснащений додатковим кінцевим розвантажувальним патрубком 42, що підвищує якість готового продукту. Введення усередину порожнини завантажувального патрубка 13 подрібнювально-дозувальної камери 14 подрібнювача додаткової попередньої подрібнювальної камери 37, що утворена внутрішньою поверхнею завантажувального патрубка 13 та поверхнею верхньої основи 38 верхнього розподіляючого диска 30, яка виконана похилою відносно вісі додаткового вертикального вала 31 у радіусному напрямку і на якій вільно розміщене кулясте подрібнююче тіло 39 з зазором 40 по горизонталі відносно внутрішньої поверхні завантажувального патрубка 13, дозволяє грудки і частки початкового матеріалу, що підлягає подрібнюванню, попередньо подрібнювати в цій додатковій попередній подрібнювальній камері 37 з більшою початковою крупністю, і таким чином підвищити в подрібнювачі додатково ступінь подрібнювання матеріалу, що подрібнюється, та знизити додатково питомі витрати енергії. Попередня подрібнювальна камера 37 працює таким чином. При обертанні вала 31 обертається сумісно і жорстко прикріплений до нього горизон 15 тальний диск 30, поверхня верхньої основи якого виконана похилою відносно вісі вала 31 у радіусному напрямку і на якій за рахунок виконання її похилою та під дією гравітаційних та відцентрових сил переміщується в режимі коливальної дії кулясте подрібнююче тіло 39, що розташоване в подрібнювальній камері 37. При такому обертанні диска 30 розташоване вільно на його верхній похилій поверхні кулясте подрібнююче тіло 39 переміщується по ній і перекочується одночасно по внутрішній поверхні завантажувального патрубка 13 по колу. Після цього матеріал, що підлягає подрібнюванню, подається через лійку 23 патрубка 13 у робочу порожнину попередньої подрібнювальної камери 37. Після чого при перекочуванні кулясте подрібнююче тіло 39 подрібнювальної камери 37 в одній частині кільцевої внутрішньої поверхні нерухомого патрубка 13 наближається до неї і при цьому руйнує і подрібнює грудки і частки матеріалу, що подрібнюється, а у другій, протилежній частині кільцевої внутрішньої поверхні патрубка 13, віддаляється від внутрішньої поверхні нерухомого патрубка 13. При цьому подрібнений матеріал, що подрібнюється, висипається із порожнини камери 37 через кільцеві щіливі зазори 25, 26 і 27 поміж розподіляючими дисками 28, 29 і 30 та внутрішньою поверхнею завантажувального патрубка 13 в порожнину подрібнювально-дозувальної камери 14. При подрібнюванні матеріалу, що подрібнюється, кулясте подрібнююче тіло 38 при переміщуванні стискає його частки і грудки, які знаходяться поміж бічними поверхнями подрібнюючого тіла 39 та внутрішньою поверхнею патрубка 13, і подрібнює їх спільним впливом стискаючих і зрушуючих навантажень за рахунок коливального руху, який забезпечує інтенсивне руйнування матеріалу, що подрібнюється. В цьому випадку при тому ж навантаженні стає можливою ще більша деформація шару матеріалу, що подрібнюється, а, отже, досягається і підвищена ступінь подрібнювання. Наявність зрушення у момент стискання сприяє покращенню ходу процесу і підвищенню інтенсивності процесу подрібнювання. При цьому подрібнююче тіло 39, що переміщується у подрібнювальній камері 37 створює у матеріалі, що подрібнюється, об'ємний тиск зі зрушенням, у результаті чого відбувається взаємне переміщення його часток і грудок при стиску, що приводить до самоздрібнення їх і, у результаті, підвищується додатково продуктивність та економічна ефективність роботи подрібнювача. Причому зі збільшенням зазору 40 через знос подрібнювальних поверхонь у попередній подрібнювальній камері 37 збільшується відцентрова сила за рахунок забезпечення умов подовжнього переміщення кулястого подрібнюючого тіла 39 в горизонтальному напрямку, у результаті чого не тільки розмір часток матеріалу, що подрібнюється, у подрібненому продукті не збільшується, але і підвищується термін служби подрібнювальних поверхонь і експлуатаційна надійність подрібнювача. Застосування у подрібнювальній камері 37 подрібнюючого тіла 39, яке кінематично не з'єднане з диском 30 і патрубком 13, дозволяє підвищити подрібнюючу силу без збільшення розмірів і металоємкості подрібнювальної камери 33, що є 58796 16 додатковим джерелом підвищення економічності роботи подрібнювача не тільки за рахунок інтенсифікування процесу подрібнювання, але і шляхом спрощування конструкцій механізмів подрібнювача і застосуванням додаткових подрібнювальних камер. Під дією сили ваги і інерційних сил та за допомогою відцентрового впливу здрібнений у подрібнювальній камері 37 матеріал, що подрібнився, який досяг та менше необхідних розмірів переміщується вниз до кільцевого щіливого зазору 27 і вилучається з подрібнювальної камери 37 через кільцеві щіливі зазори 25 і 26 в порожнину подрібнювально-дозувальної камери 14. Оснащення порожнини 41 додаткового кінцевого розвантажувального патрубка 42 відцентрового подрібнювача, установленими в ній на відстані один від одного поперечними пружистими відбійними електродами 43 та пружистими подрібнюючими тілами 44 у вигляді гвинтових пружин стиску з можливістю вільного осьового зміщення їх витків у горизонтальному напрямку відносно внутрішньої поверхні додаткового патрубка 42, а також змонтованих поміж електродами 43 на відстані від них магнітів 45, що з'єднані електропроводкою 47 і 48 з електроприладом 49, дозволяє змінювати швидкість проходження повітряного потоку сумісно з частками матеріалу, що подрібнюється, готового розміру через камери подрібнення і його виносну здібність, що впливає на величину здрібнення часток матеріалу, що подрібнюється, в подрібнювачі, за допомогою коливання поперечних пружистих відбійних електродів 43 сумісно з коливанням витків пружистих гвинтових пружин стиску 44 не тільки за рахунок ударяючого діяння часток матеріалу, що подрібнюється, поміж собою та з електродами 43 і витками пружин 44, але і за рахунок прискорення або сповільнення в утворюючому магнітами 45 магнітному полі за рахунок відносного переміщення часток матеріалу, що подрібнюється, в суміші з повітряним потоком в порожнині патрубка 42. До того ж частки подрібненого матеріалу, що подрібнювався, в суміші з повітряним потоком в порожнині патрубка 42 знаходяться в ньому весь час у здійманому становищі і коливаються, що примушує у порожнині 41 патрубка 42 від їх швидкістного і ударяючого впливу переміщуватись і коливатися пружисті відбійні електроди 43 та витки пружин 44 стиску, які таким своїм більш інтенсивним діяння перешкоджають зліплюванню та з'єднанню часток готового продукту в зоні їх розвантаження в матеріалоприємник (не показаний), що додатково підвищує якість готового продукту та дозволяє одержати стабільний і більш однорідний склад часток одинакового розміру в готовому продукті із матеріалу, що подрібнювався, в потрібних межах за рахунок коливань пружистих відбійних електродів 43 і витків пружин 44, а також за рахунок діяння магнітного поля, яке утворюється магнітами 45, яка залежить від величини подрібнених часток і швидкості їх переміщування сумісно з повітряним потоком в порожнині 41 патрубка 42. При цьому електрична ємність поміж електродами 43 які стикаються з твердими частками в сумісному з ними повітряному потоці, використовується як сигнал функціонального зв'язку з кількістю твердих 17 58796 часток в об'ємі повітряного потоку поміж розташованими рядом у порожнині 41 електродами 43. Причому при незмінній швидкості повітряного потоку сумісно з твердими частками змінювання кількості твердих часток в об'ємі цього потоку викликає змінювання ємності поміж електродами 43, які з'єднані електропроводкою 47 з електричною схемою перерахункового блока вимірювання ємності електроприладу 49, який здійснює перетворення сигналу блока вимірювання ємності у електричний сигнал, що пропорційний кількості твердих часток в об'ємі повітряного потоку сумісно з твердими частками, яка реєструється вимірювальним і регулюючим електроприладом 49. До того ж при заміні постійних магнітів 45 на електромагніти з'являється можливість керування електромагнітами за допомогою з'єднання їх електропроводкою 48 з електроприладом 49 і за рахунок цього керувати його програмним і регулюючим блоком змінюванням величини інтенсивності діяння магнітного поля, яке утворюється ними, на частки матеріалу, що подрібнився, що переміщуються в порожнині 41 патрубка 42 сумісно з повітряним потоком. У результаті цього з'являється можливість оперативно утручатися в процес подрібнювання матеріалу, що подрібнюється, у подрібнювачі, що підвищує таким чином якість готового продукту і ефективність роботи подрібнювача та процесу подрібнювання у ньому матеріалу, що подрібнюється. Готовий дрібний продукт із матеріалу, що подрібнився, у подрібнювачі, розвантажується через патрубок 42 у матеріалоприємник (не показаний). Комп’ютерна верстка А. Крижанівський 18 Запропонований відцентровий подрібнювач може бути використаний у різних галузях промисловості, що зв'язані з переробкою мінеральної сировини, твердого вугільного палива і харчових продуктів при здобуванні дрібного готового продукту з дуже дрібними частками, у тому числі при підготовці до випробування на речовинний склад гірничорудної сировини, переважно при подрібнюванні ламкої грудкової мінеральної сировини з підвищеною міцністю при присутності різної величини насипної щільності шару грудкового матеріалу, що подрібнюється, по його об'єму і важких для подрібнювання часток, які його складають, з різною щільністю. Таким чином, запропоновані відмінні риси разом з відомими дозволять відцентровому подрібнювачу підвищити ступінь подрібнювання в ньому матеріалу, що подрібнюється, при здобуванні дрібного готового продукту з дуже дрібними частками і його продуктивність та економічність і ефективність його роботи з одночасним підвищенням якості дрібного готового продукту і однорідності його зернового складу, не тільки за рахунок більш інтенсивного процесу подрібнювання матеріалу, що подрібнюється, але і шляхом поліпшення його ремонтопридатності і спрощення конструкції подрібнювача, а також за рахунок додаткових нових конструктивних особливостей подрібнювача досягається можливість підвищити ефективність процесу подрібнювання в ньому матеріалу, що подрібнюється, при одночасному покращенні його експлуатаційної надійності і зниженні питомої витрати енергії та питомої металоємкості конструкції подрібнювача. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCentrifugal mill

Автори англійськоюPolohovych Anatolii Ivanovych, Mieshkova Iryna Anatoliivna, Mieshkov Ivan Dmytrovych

Назва патенту російськоюЦентробежный измельчитель

Автори російськоюПологович Анатолий Иванович, Мешкова Ирина Анатольевна, Мешков Иван Дмитриевич

МПК / Мітки

МПК: B02C 13/00, B02C 15/00

Мітки: подрібнювач, відцентровий

Код посилання

<a href="https://ua.patents.su/9-58796-vidcentrovijj-podribnyuvach.html" target="_blank" rel="follow" title="База патентів України">Відцентровий подрібнювач</a>

Попередній патент: Навіс для автомобілів

Наступний патент: Спосіб отримання карбідів металів перехідної групи

Випадковий патент: Яблучно-журавлинове повидло