Спосіб одержання зливків металів та сплавів дискретним або безперервним литтям, апарат для створення рухомої електричної дуги над поверхнею рідкого металу і сплаву та електрод цього апарата

Номер патенту: 76439

Опубліковано: 15.08.2006

Автори: Злочевський Валерій, Роджак Еміль, Надам Дрор, Двоскін Павел

Формула / Реферат

1. Спосіб одержання зливків металів та сплавів дискретним або безперервним литтям рідкого металу або сплаву одночасно у щонайменше одну форму - стадія а), з наступним періодом твердіння рідкого металу або сплаву у формі або формах - стадія д), який відрізняється тим, що щонайменше частина вказаної форми або форм є електропровідною, а наступні стадії способу полягають в:

спорядженні і розміщенні над поверхнею рідкого металу або сплаву першого електрода -стадія б),

подаванні електричного струму до електрода для утворення електричної дуги між електродом, вказаною поверхнею, вказаною формою, до якої прикріплений другий електрод для замикання електричного кола, та джерелом живлення - стадія в),

пересуванні утвореної першим електродом електричної дуги над вказаною поверхнею протягом принаймні частини згаданого періоду твердіння - стадія г).

2. Спосіб за п. 1, який відрізняється тим, що додатково включає перед стадією б) наступні стадії:

стадія е) - видалення з верхньої поверхні вказаного розплаву утворюваного зливка ливарного порошку, яким, при потребі, попередньо змащують ливарні форми,

стадія и) - унеможливлення повернення згаданого ливарного порошку на поверхню вказаного розплаву утворюваного зливка, шляхом розміщення жаростійкого захисного кільця на згаданій поверхні розплаву так, що воно має оточити робочу площу вказаного першого електрода.

3. Спосіб за п. 1, який відрізняється тим, що перед стадією а) додатково включає стадію к), яка полягає у виливанні рідкого металу або сплаву у розливальний пристрій, з якого вказаний метал або сплав за стадією а) безперервно виливають у щонайменше одну форму для лиття виливка(ів) або листа(ів), або заготовок, або заготовок квадратного профілю.

4. Спосіб за п. 3, який відрізняється тим, що між вказаним розливальним пристроєм та формою для лиття створено додаткове друге електричне коло, в яке входить додаткове джерело живлення.

5. Спосіб за п. 2, який відрізняється тим, що перед стадією а) додатково включає стадію к), яка полягає у виливанні рідкого металу або сплаву у розливальний пристрій, з якого вказаний метал або сплав за стадією а) безперервно виливають у щонайменше одну форму для лиття виливка(ів) або листа(ів), або заготовок, або заготовок квадратного профілю.

6. Спосіб за п. 5, який відрізняється тим, що між вказаним розливальним пристроєм та формою для лиття створено додаткове друге електричне коло, в яке входить додаткове джерело живлення.

7. Спосіб за п. 1, який відрізняється тим, що лиття рідкого металу або сплаву здійснюється в піщану форму або безперервне лиття - в форму, через множину виливних стояків, причому на стадії б) спорядження і розміщення множини електродів здійснюють над вказаною поверхнею вибраних виливних стояків, а на стадії в) подавання електричного струму здійснюють до множини вказаних електродів для утворення множини рухомих електричних дуг між вказаними електродами та вказаними поверхнями рідкого металу або сплаву у множині виливних стояків ливарної форми.

8. Апарат (10) для створення рухомої електричної дуги (16) над поверхнею (18) рідкого металу або сплаву (12) в процесі їх тверднення в ливарній формі (28), який відрізняється тим, що включає до свого складу:

принаймні перший електрод (14) для створення електричної дуги (16) над поверхнею (18) рідкого металу або сплаву (12), що вилитий в щонайменше одну ливарну форму (28) і має твердіти,

штатив (20) з важелем (22) для закріплення і підвішування принаймні першого електрода (14) над вказаною поверхнею (18) рідкого металу або сплаву (12) при його твердненні,

другий електрод (24), прикріплений до електропровідної частини (26) ливарної форми (28) для замикання електричного кола (30) між першим електродом, електричною дугою, поверхнею (18) рідкого металу або сплаву (12), ливарною формою (28) та джерелом живлення (34), і

засоби контролю і управління роботою вказаного апарата.

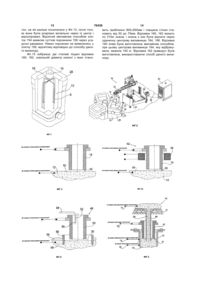

9. Апарат за п. 8, який відрізняється тим, що вказаний перший електрод (14) є порожнистим і має електричну котушку (44), що обхоплює його та, при подаванні напруги на неї, підвищує швидкість обертового руху електричної дуги (16) над вказаною поверхнею (18) рідкого металу або сплаву (12) в процесі його тверднення в ливарній формі (28).

10. Апарат за п. 8, який відрізняється тим, що при литті рідкого металу або сплаву (12) в ливарну форму (28) для одержання виливка(ів) або листа(ів), або заготовок, або заготовок квадратного профілю вказаний перший електрод (14) є порожнистим, а апарат додатково містить трубопровід (54), газонаповнювальну трубу (52), при'єднану до нього, та засоби керування (32) для спрямування потоку інертного газу через центральний отвір вказаного порожнистого електрода (14) над поверхнею (18) рідкого металу або сплаву (12) в процесі його тверднення в ливарній формі (28) для забезпечення над вказаною поверхнею (18) захисного середовища від окислення і видалення твердих забруднень з неї, таких як ливарний

порошок (58).

11. Апарат за п. 10, який відрізняється тим, що він додатково містить жаростійке захисне кільце (60), заглиблене в поверхню (18) рідкого металу або сплаву (12), що вилитий у ливарну форму (28) для одержання виливка(ів) або листа(ів), або заготовок, або заготовок квадратного профілю, яке запобігає попаданню забруднень у зону розташування електричної дуги (16).

12. Апарат за п. 8, який відрізняється тим, що вказаний перший електрод (14) є порожнистим, а діаметр його внутрішньої порожнини дозволяє вставити крізь нього пустотіле сопло (66) для безперервного лиття рідкого металу або сплаву (12) з розливального пристрою (70) у ливарну форму (28), яка є складовою електричного кола (30), яке магнетично штовхає електричну дугу (16) у напрямі до центра видливка.

13. Апарат за п. 8, який відрізняється тим, що він споряджений множиною вказаних перших електродів (14), кожен з яких розташований над виливними стояками (174) піщаної форми (28) або форми безперервного лиття (72), або над вибраною ділянкою відливка для створення

окремих рухомих електричних дуг (16).

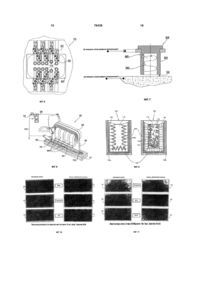

14. Перший електрод (16) апарата за п. 8, який відрізняється тим, що його виконано порожнистим з графіту або будь-якого струмопровідного матеріалу і він має декілька отворів для введення потоків інертного газу до його внутрішньої порожнини, і отвори, крізь які здійснюють введення потоків вказаного газу, розташовані у тангенціальному напрямі до твірної вказаного електрода (16).

15. Перший електрод апарата за п. 8, який відрізняється тим, що вказаний електрод має форму ножа (96) і систему котушок (94), що обхоплюють його та створюють магнітне поле, яке спричиняє інтенсивний рух електричної дуги при подаванні відповідної напруги на вказаний електрод (96), що є частиною електричного кола (101), при цьому електрична дуга (16) запалена на одному кінці вказаного електрода (96) і перебігає до іншого кінця за допомогою магнітного поля, а потім запалюють нову електричну дугу (16).

Текст

1. Спосіб одержання зливків металів та сплавів дискретним або безперервним литтям рідкого металу або сплаву одночасно у щонайменше одну форму - стадія а), з наступним періодом твердіння рідкого металу або сплаву у формі або формах стадія д), який відрізняється тим, що щонайменше частина вказаної форми або форм є електропровідною, а наступні стадії способу полягають в: спорядженні і розміщенні над поверхнею рідкого металу або сплаву першого електрода -стадія б), подаванні електричного струму до електрода для утворення електричної дуги між електродом, вказаною поверхнею, вказаною формою, до якої прикріплений другий електрод для замикання електричного кола, та джерелом живлення - стадія в), пересуванні утвореної першим електродом електричної дуги над вказаною поверхнею протягом 2 (19) 1 3 76439 4 ну форму або безперервне лиття - в форму, через цесі його тверднення в ливарній формі (28) для множину виливних стояків, причому на стадії б) забезпечення над вказаною поверхнею (18) захисспорядження і розміщення множини електродів ного середовища від окислення і видалення тверздійснюють над вказаною поверхнею вибраних дих забруднень з неї, таких як ливарний виливних стояків, а на стадії в) подавання електпорошок (58). 11. Апарат за п. 10, який відрізняється тим, що ричного струму здійснюють до множини вказаних електродів для утворення множини рухомих елеквін додатково містить жаростійке захисне кільце тричних дуг між вказаними електродами та вказа(60), заглиблене в поверхню (18) рідкого металу ними поверхнями рідкого металу або сплаву у або сплаву (12), що вилитий у ливарну форму (28) множині виливних стояків ливарної форми. для одержання виливка(ів) або листа(ів), або заго8. Апарат (10) для створення рухомої електричної товок, або заготовок квадратного профілю, яке дуги (16) над поверхнею (18) рідкого металу або запобігає попаданню забруднень у зону розташусплаву (12) в процесі їх тверднення в ливарній вання електричної дуги (16). формі (28), який відрізняється тим, що включає 12. Апарат за п. 8, який відрізняється тим, що до свого складу: вказаний перший електрод (14) є порожнистим, а принаймні перший електрод (14) для створення діаметр його внутрішньої порожнини дозволяє електричної дуги (16) над поверхнею (18) рідкого вставити крізь нього пустотіле сопло (66) для безметалу або сплаву (12), що вилитий в щонайменперервного лиття рідкого металу або сплаву (12) з ше одну ливарну форму (28) і має твердіти, розливального пристрою (70) у ливарну форму штатив (20) з важелем (22) для закріплення і під(28), яка є складовою електричного кола (30), яке вішування принаймні першого електрода (14) над магнетично штовхає електричну дугу (16) у напрявказаною поверхнею (18) рідкого металу або мі до центра видливка. 13. Апарат за п. 8, який відрізняється тим, що він сплаву (12) при його твердненні, другий електрод (24), прикріплений до електропспоряджений множиною вказаних перших електровідної частини (26) ливарної форми (28) для родів (14), кожен з яких розташований над виливзамикання електричного кола (30) між першим ними стояками (174) піщаної форми (28) або форелектродом, електричною дугою, поверхнею (18) ми безперервного лиття (72), або над вибраною рідкого металу або сплаву (12), ливарною формою ділянкою відливка для створення (28) та джерелом живлення (34), і окремих рухомих електричних дуг (16). засоби контролю і управління роботою вказаного 14. Перший електрод (16) апарата за п. 8, який відрізняється тим, що його виконано порожнисапарата. 9. Апарат за п. 8, який відрізняється тим, що вкатим з графіту або будь-якого струмопровідного заний перший електрод (14) є порожнистим і має матеріалу і він має декілька отворів для введення електричну котушку (44), що обхоплює його та, при потоків інертного газу до його внутрішньої порожподаванні напруги на неї, підвищує швидкість обенини, і отвори, крізь які здійснюють введення потортового руху електричної дуги (16) над вказаною ків вказаного газу, розташовані у тангенціальному поверхнею (18) рідкого металу або сплаву (12) в напрямі до твірної вказаного електрода (16). 15. Перший електрод апарата за п. 8, який відрізпроцесі його тверднення в ливарній формі (28). 10. Апарат за п. 8, який відрізняється тим, що при няється тим, що вказаний електрод має форму литті рідкого металу або сплаву (12) в ливарну ножа (96) і систему котушок (94), що обхоплюють форму (28) для одержання виливка(ів) або лисйого та створюють магнітне поле, яке спричиняє та(ів), або заготовок, або заготовок квадратного інтенсивний рух електричної дуги при подаванні профілю вказаний перший електрод (14) є порожвідповідної напруги на вказаний електрод (96), що нистим, а апарат додатково містить трубопровід є частиною електричного кола (101), при цьому (54), газонаповнювальну трубу (52), при'єднану до електрична дуга (16) запалена на одному кінці нього, та засоби керування (32) для спрямування вказаного електрода (96) і перебігає до іншого потоку інертного газу через центральний отвір кінця за допомогою магнітного поля, а потім запавказаного порожнистого електрода (14) над повелюють нову електричну дугу (16). рхнею (18) рідкого металу або сплаву (12) в про Даний винахід стосується покращань у литті як залізних, так і кольорових металів. Більш конкретно, винахід створює апаратуру та спосіб зменшення включень, раковин від усадки, пористості та сегрегацій у металевих відливках під час процесу лиття, і покращання структури зерен, механічних властивостей та виходу продукції злитків та інших видів литва. Хоча метали відливають впродовж тисячоліть, певні труднощі у виробництві відлив з досконалою питомою вагою все ще залишаються і до цього часу. Під час процесу лиття, коли рідкий метал вилитий у форму для лиття, рідина охолоджується і твердне спочатку поблизу стінок форми, а пізніше також у центрі відливки. Завдяки тому, що процес охолодження супроводжується суттєвою усадкою, у відливку типово у її верхній центральній ділянці, утворюється порожнина або порожнини, які позначають як раковини. У виробництві сталі раковини від усадки спричиняють вибракування верхніх 520% злитку, які відрізають і викидають. Однією із спроб зменшити втрати, спричинені раковинами від усадки, є часткове розкислення маловуглецевої сталі у ковші, так що раковина від усадки пере 5 76439 6 творюється у численну кількість розсіяних малих щанні мікроструктури металу. раковин, які потім можна закрити при прокатці. Лоурі (Lowry) та інші [у патенті США №4 770 Більш загальним вирішенням цієї проблеми є ви724] описали незвичайний спосіб безперервного користання екзотермічного або ізолюючого гарячолиття металів, який, як заявлено, усуває порожниго покриття за допомогою або плити, або порошку. ни та тріщини і призводить до одержання щільного Гаряче покриття дає можливість підтримувати шар гомогенного продукту. Це досягнуто за допомогою розплавленого металу на верхній частині злитку, того, що метал змушують текти у протилежному щоб заповнити раковини у розплавленому металі. напрямі, проти сили тяжіння, за допомогою електПодібний тип втрат відбувається під час звиромагнітного поля, що також забезпечує стримуючі чайного лиття у пісок. Для того, щоб упевнитись у сили. Цей спосіб обмежений малим поперечним тому, що форма заповнена повністю, використорозрізом і не може бути застосований до великих вують декілька великих центрових виливниць, щоб злитків листів або квадратних заготовок. полегшити доступ металу до форми. Перед тим, Тому однією із задач даного винаходу є забезяк відливок полишає ливарний цех, центрові вилипечення можливості позбутися недоліків попередвниці відрізають і викидають. Іншим явищем у відніх способів лиття і створення способу і апаратури ливках із металевих сплавів є утворення під час для виробництва відливків кращого ґатунку та інохолодження дендритів, які утворюються під час ших відливків. твердіння, оскільки у різних точках металевої маси Іншою задачею даного винаходу є забезпеутворюється сітчата структура. Під час утворення чення апаратури, яка має руйнувати дендрити на дендритів забруднення, такі як оксиди металів та маленькі частки і при цьому зменшувати розмір нітриди, виштовхуються назовні, утворюючи межу зерна кінцевої відливки. Ще іншою задачею даного кристалічного зерна, ці останні утворюють точки винаходу є розмішування рідкого металу під час ініціювання тріщин у кінцевій деталі. Концентрацію твердіння, щоб покращати гомогенність і забезпецих забруднень позначають як включення. Ретечити можливість того, що включення з малою льне проектування форми для лиття та зниження щільністю і гази можуть підніматися до поверхні температури виливання можуть у деякій мірі подовідливки. лати це. Даний винахід вирішує згадані вище задачі Гази, із атмосфери або інших джерел, також шляхом розробки апаратури для зменшення усадможуть бути присутні у рідкому металі, вони є оскових раковин, включень, пористості та розміру новною причиною пористості відливка. Включення зерен у металевих відливках і для покращання їх водню, кисню та інших газів може бути значно гомогенності; згадана апаратура містить: зменшене шляхом лиття рідких сплавів у вакуума) принаймні один електрод для утворення руній камері, але спосіб є економічним лише для хомої електричної дуги над верхньою поверхнею виготовлення сплавів найвищого ґатунку. металевого відливка, який відливають; Безперервне лиття є тепер головним способ) штатив для підвішування згаданого електбом виробництва довгих металевих злитків (бруроду електричної дуги над верхньою поверхнею сів, квадратних заготовок та листів), які ріжуть на згаданого металевого відливка під час або після будь-яку довжину після того, як твердіння закінчевиливання; не. У найбільш поширеній системі метал безперев) другий електрод, який можна прикріпити до рвно виливають із розливального пристрою у фометалевої поверхні форми, яку використовують рму, що охолоджується водою. Відлитий стрижень для лиття, для замикання електричного ланцюга, просувають за допомогою валків і охолоджують що містить згадану електричну дугу; і струмом води. Всі проблеми пористості, забрудг) електронні засоби управління, з'єднані між нень, тріщин і зерен крупних розмірів можуть тазгаданою апаратурою та джерелом електричної кож виникати при цьому способі, і багато зусиль енергії. було зроблено, щоб подолати ці проблеми. У кращому втіленні даного винаходу створена [У патенті США 4 307 280] Есеr розкриває споапаратура для електродугового лиття, в якій спосіб заповнення порожнин у відливку після того, як ряджена множина електродів; кожен із цих електвін вже був сформований. Пустоту потрібно виявиродів розміщений над принаймні однією із центроти і відмітити, після чого відливок затискають між вих виливниць піщаного або безперервного лиття двома електродами і прикладають електричний у формі, щоб забезпечити утворення окремих руструм, достатній, щоб спричинити локальне плавхомих електричних дуг над кожною виливницею. лення біля порожнини. У кращому способі даного винаходу є ствоСтверджують, що при цьому внутрішня порожрення методу зменшення усадкових раковин, нина руйнується і мігрує до поверхні, спричиняючи включень, пористості та розміру зерна у металевиникнення заглиблення, яке можна заповнити. вих відливках і покращання гомогенності і виходу Спосіб, звичайно, неприйнятний для видалення продукції; згаданий метод містить стадії: стадія а) твердих включень, таких як сульфіди та силікати. виливання рідкого металу у форму; стадія б) споЗастосування тиску валків до злитку під час рядження електроду і розміщення його трохи вище безперервного лиття запропонували Фукуока над верхньою поверхнею розплавленого металу; (Fukuoka) та інші [у Японському патенті №JP 560 стадія в) подача електричного струму до електро507 05А2]. Стверджують, що тиск перешкоджає ду, щоб утворити дугу між згаданим електродом і зародженню тріщини на нижній стороні жолоба верхньою поверхнею рідкого металу, так, щоб модля лиття. Валок розміщений у точці, де вигнутий жна було перемішувати рідкий метал, щоб зруйнувідливок вирівняний. Очевидно, цей спосіб не мовати грубі дендрити, якщо вони присутні, і підтриже допомогти у зменшенні включень або у покрамати центральний розплавлений шар металу, щоб 7 76439 8 заповнити пори, утворені у відливці через усадку підвищення радіальної швидкості обертання елекпри охолодженні; і стадія г) безперервне пересутричної дуги; вання електричної дуги над верхньою поверхнею Фіг.4 є детальний вигляд у розрізі втілення, при прикладанні електричного струму. забезпеченого обладнанням, призначеним для Ще інші втілення способу і апаратура винахотого, щоб запобігти потрапляння порошку для литду будуть описані тут нижче. тя у зону, в якій працює дуга; [У патенті США №4 756 749] авторів Прейтоні Фіг.5 є вигляд у розрізі втілення, в якому метал (Praitoni) та інших описаний і заявлений спосіб виливають через центр електроду; Фіг.6 є діаграмбезперервного лиття сталі із розливального приний схематичний вигляд установки, забезпеченої строю, що має декілька розливочних жолобів. В множиною електродів; той час, коли сталь перебуває у розливальному Фіг.7 є схематичний вигляд електроду, що пристрої, її піддають подальшому нагріванню за обертається газом аргоном; допомогою пристрою, яким у пункті 5 є переносний Фіг.8 є схематичний вигляд рухомого електрозварювальний пальник дугової плазми. Генріон ду, який має форму ножа; (Henryon) [у патенті США №5 963 579] описав поФіг.9 є порівняння дендритів звичайної відливдібний спосіб. Абсорбція газу може повторюватись ки і відливки за даним винаходом; розмір зерен та в той час, коли метал виливають із розливального дендритів дуже збільшені; пристрою до форми, і ніякого вирішення проблеми Фіг.10 та 11 містять порівняльні фотографії щодо пористості та сегрегації не забезпечено. структури зерна злитку із інструментальної сталі У протилежність цьому, даний винахід описує вагою 10 тон; спосіб і апаратуру для прикладання рухомої елекФіг.12 показує схему, яка зображує і порівнює тричної дуги прямо до верхньої поверхні відливки розмір зерна в аустеніті; під час твердіння. Перевага такого розміщення, Фіг.13 показує схему, яка зображує і порівнює яке має бути встановлене, є результатом перемітвердість різних локалізацій у злитку; шування металу у формі під час самого лиття. Фіг.14 є порівнянням порожнин у злитку, одерТаке перемішування якраз перед твердінням руйжаному звичайним литтям, і литтям нує грубі дендрити на менші тверді частинки, як відповідно до даного винаходу; і видно на Фіг.9, і таким чином покращує структуру Фіг.15 є порівнянням розміру центрової виливзерна в центральній частині зливка. Перемішуванниці у звичайній піщаній відливці і тій же самій піня також дає можливість газовим бульбашкам підщаній відливці, відлитій згідно з даним винаходом. німатись до верху рідини і розчинятись в навколиЗвернемося спочатку до Фіг.1, яка є деталізошньому середовищі. Усадкові раковини повністю ваним виглядом електроду 14, який створює елекусуваються, а зосередження забруднень подрібтричну дугу 16 до рідкого металу 12 у формі 28, і нються і розсіюються. таким чином створює розсіювання потоку електриТаким чином, можна зрозуміти, що нова апачного струму 5 у відливку. Це є основним принциратура даного винаходу служить для значного пом впливу на відлив. покращання якості та гомогенності відливні для На Фіг.2 видно апаратуру 10 для виготовлення того, щоб досягти ' більш високої твердості, як має металевих відливків 12, використовуючи спосіб, бути ясно очевидно із порівняльних фотографій і який описаний з посиланням на Фіг.1. Апаратура інших даних, які можна бачити на малюнках. 10 виробляє металеві відливки, які мають мало Слід відзначити, що спосіб і апаратура, які або зовсім не мають пор, зменшує кількість вклюмають бути описані, були випробувані на практиці. чень, пористість і розмір зерна і покращує гомоНаприклад, 12-головочний апарат для піщаного генність, як може бути описано з посиланням на лиття циліндричних головок відповідно до п.п.8 та Фіг.10-14. 17 даного винаходу були виготовлені і працювали, Апаратура 10 підтримує електрод 14, який під щоб здійснити цілі винаходу. Приклад зменшення напругою утворює рухому електричну дугу 16 над розміру центрової виливниці і підвищення продукверхньою поверхнею 18 рідкого металу 12, який тивності лиття можна також бачити на Фіг.15. відливають; Тепер далі винахід буде описаний з посиланШтатив 20 і важіль 22 підвішують електрод 14 ням на супроводжувальні малюнки, які представнад верхньою поверхнею 18 після або під час виляють за допомогою прикладу кращі втілення виливання. Важіль 22 дуже точно відрегульований находу. Структурні деталі показані тільки оскільки так, щоб електрод 14 міг бути розміщений над рідце необхідно для їх фундаментального розуміння. кою металевою поверхнею 18. Описані приклади разом з малюнками зроблять Другий електрод 24 прикріплений до металеочевидними для тих, хто має з цим справу, як мової поверхні 26 форми 28, яку використовують для жна здійснити інші форми винаходу. лиття, щоб замкнути електричний ланцюг 30, у На цих малюнках: тому числі електричну дугу 16, яку краще видно на Фіг.1 є детальний вигляд електроду, який Фіг.3. Форма 28 може бути охолоджуваною водою. створює електричну дугу над рідким металом у Електронні засоби управління 32 (Фіг.2), викоформі, і схематичний вигляд, який показує розпористані для контролювання струму і руху дуги, ділення потоку електричного струму у відливку; з'єднані між апаратурою 10 і джерелом електричФіг.2 є вигляд спереду кращого втілення апаної енергії 34. рату відповідно до винаходу; Джерело електричної енергії 34 подає переФіг.3 є детальний вигляд у розрізі розміщення важно постійний струм (DC), (AC - змінний струм, електроду над рідким металом. На Фіг.3а зобраRF - стабілізований та ін., що добре підходять) і жено, забезпечене електромагнітною котушкою приєднане за допомогою позитивного терміналу 9 76439 10 до електроду 14, причому негативний термінал Ця ціль може бути далі проілюстрована на Фіг.15, приєднаний до металевої частини 26 форми 28. де можна бачити згадані центрові виливниці. Посилаючись на решту малюнків, подібні поФіг.1-4 наведені як ілюстрація способу зменсилочні цифри використані для ідентифікації подішення кількості порожнин, включень, пористості та бних деталей. розміру зерна у металевих відливках і покращання Посилаючись тепер на Фіг.3а, можна бачити, їх гомогенності шляхом використання електричної що деталь апаратури електродугового лиття 42 дуги 16. може містити як варіант електричну котушку 44, Спосіб має у своєму складі такі стадії. прилеглу до електроду 14. Коли котушка 44 переСтадія А. Виливання рідкого металу, або залібуває під струмом, вона збільшує радіальний рух зовмісного або кольорового, у форму для лиття електричної дуги 16 у обертовому русі над повер28, яка має електропровідний компонент 26. хнею 18 відливки 12 і збільшує швидкість руху Стадія Б. Спорядження електродугового елекелектричної дуги. троду 14 і розміщення його трохи вище, типово на Фіг.4 ілюструє деталь ливарної апаратури 46, 2-20мм, над верхньою поверхнею розплавленого призначеної для виробництва чистих металевих металу; Стадія В. Прикладання електричного відливок - у формі 28, як видно на Фіг.2. Електрод струму до електроду 14, щоб утворити електричну 50 порожнистий і достатньо великий, щоб прилашдугу між електродом 14 і верхньою поверхнею тувати до нього газонаповнювальну трубу 52. Трурідкого металу 18. У даному кращому способі посбопровід 54 і засоби управління 32, яких видно на тійний струм (типу DC). Постійний струм безпереФіг.2, спрямовують струмінь інертного газу, такого рвно рухає нижню площину 85 електроду 14, щоб як аргон, через порожнину електроду 50 над верхперемішувати рідкий метал, руйнувати дендрити ньою поверхнею 36 злитку 48, який відливають. (Фіг.9), якщо вони присутні, і підтримувати центраГазовий струмінь 56 служить для того, щоб захисльний розплавлений шар металу, щоб заповнити тити металеву поверхню від окислення і поглинанпустоти, що утворились у відливці через усадку ня азоту, і для видалення неметалевих забрудпри охолодженні. Електричні струми, які утворинень, таких як ливарний порошок 58, з верхньої лись в результаті застосування електричної дуги, поверхні 36. наведені за допомогою стрілок 5 на Фіг.1. При У більшості випадків забезпечують жаростійке цьому перемішуванні в рідкому металі виникає захисне кільце 60, виготовлене переважно із кесильний вихор, який дає можливість газовим бурамічного матеріалу і розміщене на верхній поверльбашкам і включенням з малою щільністю досяхні 36 злитку 48. гати поверхні відливки. Кільце 60 підтримує виключення неметалевих Фіг.7 зображує апаратуру електроду 84, приззабруднень, таких як ливарний порошок, з верхначену для безперервного обертання електричної ньої зовнішньої поверхні 36. дуги 16, яка містить два трубопроводи 86 для газу Посилаючись тепер на Фіг.5, можна бачити, аргону, розміщені всередині порожнистого графіщо зображена деталь апаратури безперервного тового електроду 88 тангенційно до твірної. Вертилиття 62. Порожнистий електрод 64 достатньо кальні аргонові струмені 90 змушують електричну великий, щоб надати можливість вставити через дугу 16 безперервно обертатись, додатково попенього пустотіле сопло 66, яке одержує метал 68 із реджуючи окислення і захоплення азоту та забезрозливального пристрою 70, розміщеного над ним, печуючи видалення неметалевих матеріалів, таких і виливання металу 68 у форму 72. Як варіант, як ливарний порошок, як зазначено вище. принаймні частина форми 72 є металевою і слуФіг.8 зображує електрод 92, що має форму жить як компонент електричного ланцюга 74, який ножа, призначений для забезпечення безперервмагнетично штовхає електричну дугу, як у Фіг.1, у ного руху електричної дуги у одному напрямі, коли напрямі до центру відливки 76. необхідне проходження подовженої відкритої дуги, На кресленнях показано два електричних коннаприклад, на подовжену форму для лиття 97. тури, 30, 74. Внутрішній контур з високою напруАпаратура містить ряд підковоподібних феромаггою 30 забезпечує електричну енергію, щоб ствонітних сердечників 94, подібний за формою до рити електричну дугу 16. Зовнішній контур з ножа електрод 96 та ряд котушок 98. Прикладаючи низькою напругою 74 приєднує розливальний приелектричний струм до електроду 96, розпалюється стрій 70 до форми для лиття 72 і призначений для електрична дуга 16, потім дуга перебігає від точки стабілізуючого контролю електричної дуги і спрязапалення 93 до іншого кінця електроду 103 за мування дуги у напрямі до центру форми 72. допомогою магнітного поля, породженого котушФіг.6 зображує апарат рухомої дуги 78, забезками 98 і феромагнітним сердечником 94. Для топечений множиною електродів 14. Кожен електрод го, щоб запалити дугу 16, необхідно утворити не14 розміщений над однією із центрових виливниць велику щілину між краєм електроду 93 та великої піщаної або перманентної форми для литповерхнею розплавленого металу 95. Запалення тя 80, наприклад, циліндричних головок. Кожен дуги 16 відбувається за допомогою осцилятора 99, електрод 14 має окремий двигун 82 і електричний приєднаного до електричного ланцюга 101, який ланцюг 30 і може перебувати під напругою і ствоз'єднує електрод 96, метал 95 та електромагніт з рювати свою власну електричну дугу над виливджерелом електроенергії 34. Електрична дуга, що ним стояком, над яким він розміщений. Оскільки виникає на кінці 93, рухається з великою швидкіспотік через центрові виливниці значно полегшутю вздовж робочої поверхні електроду до точки ється електричною дугою, то менша кількість 103. У точці 103 електрична дуга уповільнюється, і центрових виливниць, і меншого розміру, може в той же час осцилятор запалює іншу дугу у точбути використана порівняно зі звичайним литтям. ці 93. 11 76439 12 Посилаючись знову на Фіг.1, Фіг.4, а також тесегменти 118 утворюють маленькі нові кристали. пер на Фіг.5, тепер можна описати спосіб лиття Дендритні відгалуження були зруйновані дією пеметалевих злитків (а також безперервного лиття) ремішування рухомою плазмою електричної дуги і 28 та 72, у тому числі використання ливарного служать для створення нових малих центрів криспорошку 58. Ливарний порошок містить оксиди та талізації. вуглець, і його вводять у форму для лиття 28 в той Фіг.10 зображує мікроструктуру двох злитків із час, коли відбувається виливання. Порошок захиінструментальної сталі вагою 10 тон. Зразки були щає метал від окислення і служить як змащувач вирізані із ділянок, розміщених у центрі злитку між стінками форми та злитком 48. близько до верху, середини та дна кожного злитку. Стадія А. Виливання рідкого металу 48 у форМалюнки зображують мікроструктуру травлених му для лиття 28 або 72. зразків при збільшенні 50Х. Зліва наведені фотогСтадія Б. Видалення ливарного порошку з рафії 120, 122, 124 мікроструктури травлених зраверхньої поверхні 36 рідкого металу у злитку 48, зків, одержаних із злитків, виготовлених звичайним який відливають, за допомогою продування над литтям, що представляють грубозернисту структуним інертного газу, такого як аргон. Переважно ру та їх погану гомогенність. Праворуч наведені струм інертного газу залишається, поки закінчитьфотографії 126, 128, 130 мікроструктури травлеся лиття, щоб захистити відливку від окислення і них зразків, одержаних із відлитого злитку, виготозахоплення азоту, поки вона все ще залишається вленого способом даного винаходу, що показують частково рідкою. тонкозернисту структуру і набагато покращану Стадія В. Запобігання повернення ливарного гомогенність. порошку шляхом розміщення жаростійкого захисФіг.11 показує мікроструктуру двох злитків ного кільця 60 на верхній поверхні 36 відливки. сплаву AISi10Mg вагою по 10кг кожен. Зразки були Стадія Г. Спорядження електроду електричної вирізані із ділянок, розміщених біля верху злитку. дуги 50 і розміщення його трохи вище над верхМалюнки зображують мікроструктуру травлених ньою поверхнею розплавленого металу. зразків при збільшенні 125Х. Зліва знаходяться Стадія Д. Прикладання електричного струму фотографії 132, 134, 136 мікроструктуру травлених до електроду 50, щоб утворити електричну дугу 16 зразків, одержаних із злитку, відлитого звичайним між електродом 50 та верхньою поверхнею 36, так способом, які показують грубозернисту структуру і щоб перемішувати рідкий метал 48, руйнувати погану гомогенність. Праворуч наведені фотограгрубі дендрити, якщо вони є, дати можливість зафії 138, 140, 142 мікроструктури травлених зразків, брудненням з малою щільністю, у тому числі гаодержаних із відлитого злитку, виготовленого спозам, досягти верхню поверхню і підтримувати собом даного винаходу, показуючи їх тонкозернисцентральний шар розплавленого металу, щоб зату структуру і набагато покращану гомогенність. повнювати порожнини, що утворюються у відливці Графіки Фіг.12 показують розмір аустенітного через усадку при охолодженні. зерна двох стрижнів із інструментальної сталі, виСтадія Є. Безперервний рух електричної дуги міряний у трьох місцях, що відповідають довжині 16 над верхньою поверхнею. Такий рух відбува144, 146, 148, і відповідним радіусам, що дають ється автоматично з правильно створеним електдев'ять вимірювань для кожного стрижня. Аустеродом 50. ніт, або гама-залізо, є твердий розчин вуглецю у Посилаючись знову на Фіг.6, використовують залізі, і розмір його зерен важливий у будь-якій такий спосіб лиття для виробництва великої піщасталі, обробленій тепловою обробкою. Криві лінії, ної відливки 80, причому метал заповнюють через що з'єднують квадрати, відносяться до стального множину центрових виливниць. стрижня, виготовленого із злитку, відлитого звиСтадія А. Лиття рідкого металу у форму 80. чайним способом. Лінії, що з'єднують круглі точки, Стадія Б. Спорядження множини розміщених відносяться до злитку, обробленого способом даокремо електродів електричної дуги 14 і розташуного винаходу. Результати показали, що розмір вання кожного електроду 14 трохи вище над верхзерна зменшується у всіх позиціях, (по відношенньою поверхнею кожної центрової виливниці. ню до відповідного відлитого звичайним способом) Стадія В. Прикладання електричного струму покращання коливається від незначного на нижній до електродів 14, щоб створити рухому плазму між частині центру злитку до покращання у 7 разів на електродами і верхньою частиною рідкого металу. його центральному верху. Посилаючись тепер на Фіг.9, видно, що вона Те, що ми бачимо на Фіг.13, є порівняльними зображує процес твердіння двох відливок 100, 102 кривими, що стосуються твердості двох стальних у процесі утворення дендритів 104, які показані злитків 154, 156 вагою по 1,6 тон, яких видно на при дуже великому збільшенні з метою ілюстрації. Фіг.14. Твердість вимірювали на боковій поверхні Малюнок показує твердіння поблизу стінок 106 та 150 і аксіальній зоні 152 для кожного злитку на дна 108 форми 110, причому розплавлений метал шести висотах від нижньої частини злитку. Як і на 112 залишається у її центральній частині. Форма Фіг.11, криві лінії, що з'єднують квадрати, відно110 а, показана зліва, містить звичайну відливку, сяться до злитку, виготовленого звичайним литяка має широкі зони росту стовпчиків 114а, почитям, в той час як лінії, що з'єднують круглі точки, наючи від стінок форми 106 і закінчуючи дендривідносяться до злитку, обробленого способом датами 104. Форма 110b, показана праворуч, утриного винаходу. Відлитий звичайним способом злимує відливку 102, яка була виготовлена способом ток показує набагато більші варіації, ніж злиток, даного винаходу. Видно вузькі зони росту стовпчивиготовлений способом даного винаходу. ків 114b, починаючи від стінок форми 106 і закінПосилаючись тепер на Фіг.14, можна бачити чуючи зруйнованими дендритами 116, відгалужені фотографії двох стальних злитків 154, 156 по 1,6 13 76439 14 тон, на які раніше посилалися у Фіг.13, після того, вить приблизно 800 650мм і товщина стінки стаяк вони були розрізані аксіально через їх центр і новить від 50 до 75мм. Відливки 160, 162 важать відполіровані. Відлитий звичайним способом злипо 310кг кожна, і кожна з них була відлита через ток 154 виявляє суттєві порожнини 158 через усаодиничну центрову виливницю 164, 166. Відливка дочні раковини. Ніяких порожнин не виявлялись у 160 зліва була виготовлена звичайним способом, злитку 156, відлитому відповідно до способу данопри цьому центрова виливниця 164, яку відбракуго винаходу. вали, важила 140 кг. Відливка 162 праворуч була Фіг.15 зображує дві сталеві піщані відливки виготовлена, використовуючи спосіб даного вина160, 162, зовнішній діаметр кожної з яких станоходу. 15 76439 16 17 Комп’ютерна верстка Т. Чепелева 76439 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of metal castings and alloys by discontinuous or continuous casting, apparatus for formation of mobile electric arc over surface of liquid metal and alloy and electrode of this apparatus

Назва патенту російськоюСпособ получения слитков металлов и сплавов дискретным или непрерывным литьем, аппарат для создания подвижной электрической дуги над поверхностью жидкого металла и сплава и электрод этого аппарата

МПК / Мітки

МПК: C22B 9/16, B22D 11/07, H05B 7/10, B22D 27/02, H05B 7/08, H05B 7/18

Мітки: дуги, поверхнею, електричної, цього, дискретним, апарат, безперервним, рухомої, металів, спосіб, зливків, металу, створення, апарата, сплаву, сплавів, рідкого, одержання, електрод, литтям

Код посилання

<a href="https://ua.patents.su/9-76439-sposib-oderzhannya-zlivkiv-metaliv-ta-splaviv-diskretnim-abo-bezperervnim-littyam-aparat-dlya-stvorennya-rukhomo-elektrichno-dugi-nad-poverkhneyu-ridkogo-metalu-i-splavu-ta-elektro.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зливків металів та сплавів дискретним або безперервним литтям, апарат для створення рухомої електричної дуги над поверхнею рідкого металу і сплаву та електрод цього апарата</a>

Попередній патент: Комбінований резервуар для дегазації та флотації

Наступний патент: Спосіб контролю точності навігаційних gps-засобів літаків

Випадковий патент: Рівнемір сипучих матеріалів