Змішувач (варіанти) і газорідинний реактор (варіанти)

Номер патенту: 80127

Опубліковано: 27.08.2007

Автори: Потапов Віктор Валєріяновіч, Андєржанов Рінат Вєнєровіч, Кузнєцов Ніколай Міхайловіч, Солдатов Алєксєй Владіміровіч, Іванов Алєксандр Аркадієвіч, Прокопієв Алєксандр Алєксєєвіч, Пронін Алєксєй Івановіч, Сєргєєв Юрій Андрєєвіч

Формула / Реферат

1. Змішувач реактора для проведення хімічних процесів, який має корпус з патрубками вводу і виводу реагентів, який відрізняється тим, що корпус має принаймні дві послідовно з'єднані співвісні завихрюючі камери, кожна із яких має тангенціальний вхідний і осьовий вихідний патрубки, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери.

2. Змішувач за п. 1, який відрізняється тим, що на торці вихідного патрубка останньої камери установлено лопатковий розвихрювач.

3. Змішувач за п. 1 або 2, який відрізняється тим, що він містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром.

4. Змішувач за будь-яким з пунктів 1 - 3, який відрізняється тим,що він є змішувачем реактора одержання сечовини і містить три завихрюючі камери.

5. Змішувач реактора для проведення хімічних процесів, який має коаксіальну трубу для вводу реагенту і корпус з патрубками вводу і виводу реагентів, причому коаксіальна труба введена в корпус, який відрізняється тим, що вихідний кінець коаксіальної труби обладнано лопатковим завихрювачем, корпус містить завихрюючу камеру з тангенціальним вхідним і осьовим вихідним патрубками, коаксіальна труба введена в циліндричний корпус завихрюючої камери таким чином, що її вихідний кінець розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери, тангенціальний вхідний патрубок завихрюючої камери розміщено таким чином, щоб напрям обертання потоків був однаковим.

6. Змішувач за п. 5, який відрізняється тим, що він додатково містить принаймні одну послідовно з'єднану співвісну завихрюючу камеру з тангенціальним вхідним і осьовим вихідним патрубками, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери.

7. Змішувач за п. 5 або 6, який відрізняється тим, що на торці вихідного патрубка останньої камери установлено лопатковий розвихрювач.

8. Змішувач за п. 6 або 7, який відрізняється тим, що він містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром.

9. Змішувач за будь-яким з пп. 6 - 8, який відрізняється тим, що він є змішувачем реактора одержання сечовини і містить дві завихрюючі камери.

10. Газорідинний реактор, який має вертикальний корпус з патрубками вводу реагентів і виводу продуктів реакції і розміщений усередині корпуса змішувач, який містить завихрюючу камеру з тангенціальним вхідним патрубком, з'єднаним з патрубком вводу реагенту, і осьовим вихідним патрубком, направленим в сторону днища реактора, який відрізняється тим, що змішувач розміщений в нижній частині реактора і містить принаймні дві послідовно з'єднані співвісні завихрюючі камери, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери.

11. Газорідинний реактор за п. 10, який відрізняється тим, що змішувач містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром.

12. Газорідинний реактор за п. 10 або 11, який відрізняється тим, що він є реактором одержання сечовини і змішувач містить три завихрюючі камери.

13. Газорідинний реактор, який має вертикальний корпус з патрубками вводу реагентів і виводу продуктів реакції і розміщений усередині корпуса змішувач, який має коаксіальну трубу, завихрюючу камеру з тангенціальним вхідним патрубком, з'єднаним з патрубком вводу першого реагенту, осьовим вихідним патрубком, направленим в сторону днища реактора, причому коаксіальна труба введена в циліндричний корпус завихрюючої камери, який відрізняється тим, що змішувач розміщено в нижній частині реактора, верхній кінець коаксіальної труби з'єднано з патрубком вводу другого реагенту, а нижній її кінець, обладнаний лопатковим завихрювачем, розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери, тангенціальний патрубок завихрюючої камери розміщено таким чином, щоб напрям обертання потоків був однаковим.

14. Газорідинний реактор за п. 13, який відрізняється тим, що змішувач додатково містить принаймні одну послідовно з'єднану співвісну завихрюючу камеру з тангенціальним вхідним патрубком і осьовим вихідним патрубком, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери.

15. Газорідинний реактор за п. 14, який відрізняється тим, що змішувач містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром.

16. Газорідинний реактор за п. 14 або 15, який відрізняється тим, що він є реактором одержання сечовини і змішувач містить дві завихрюючі камери.

Текст

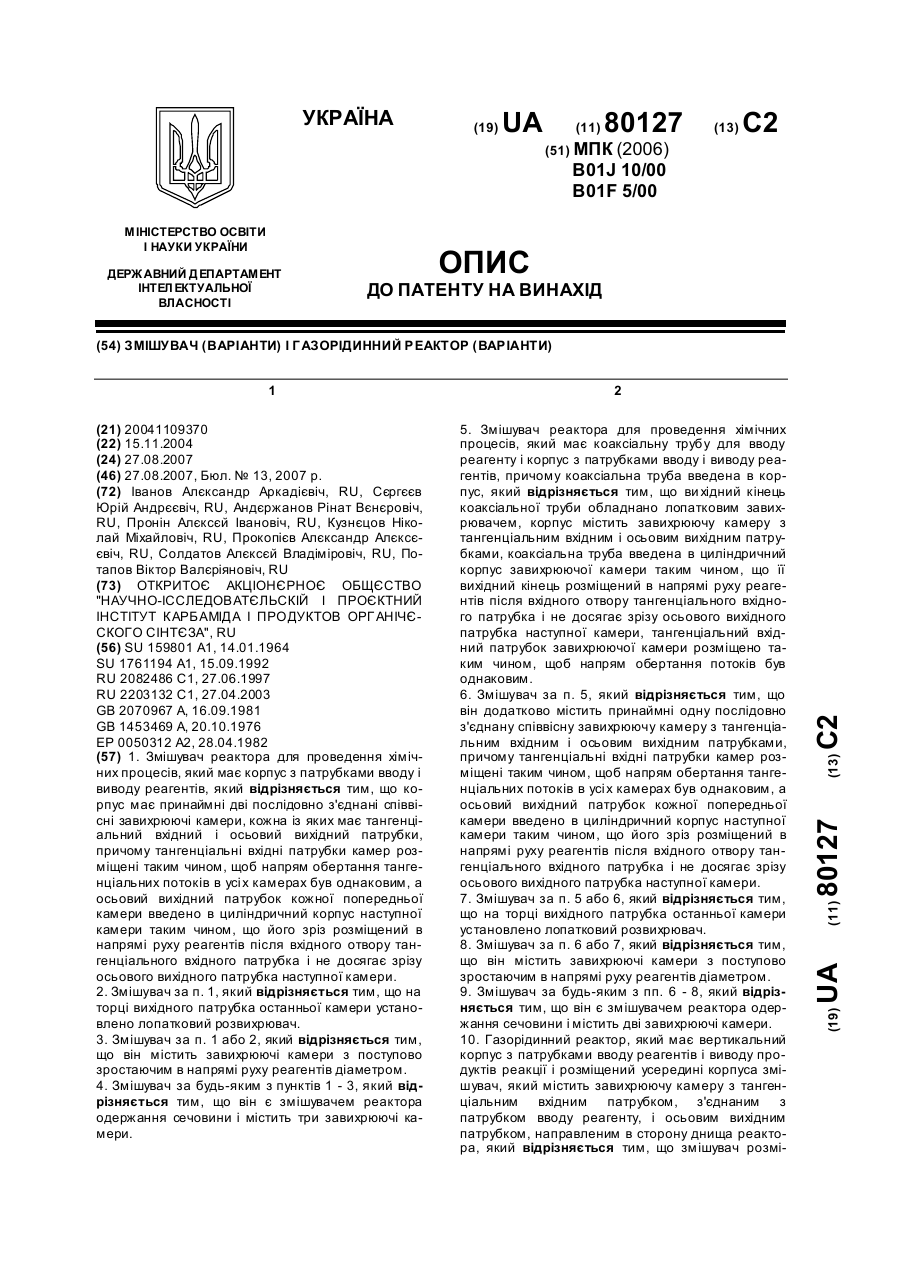

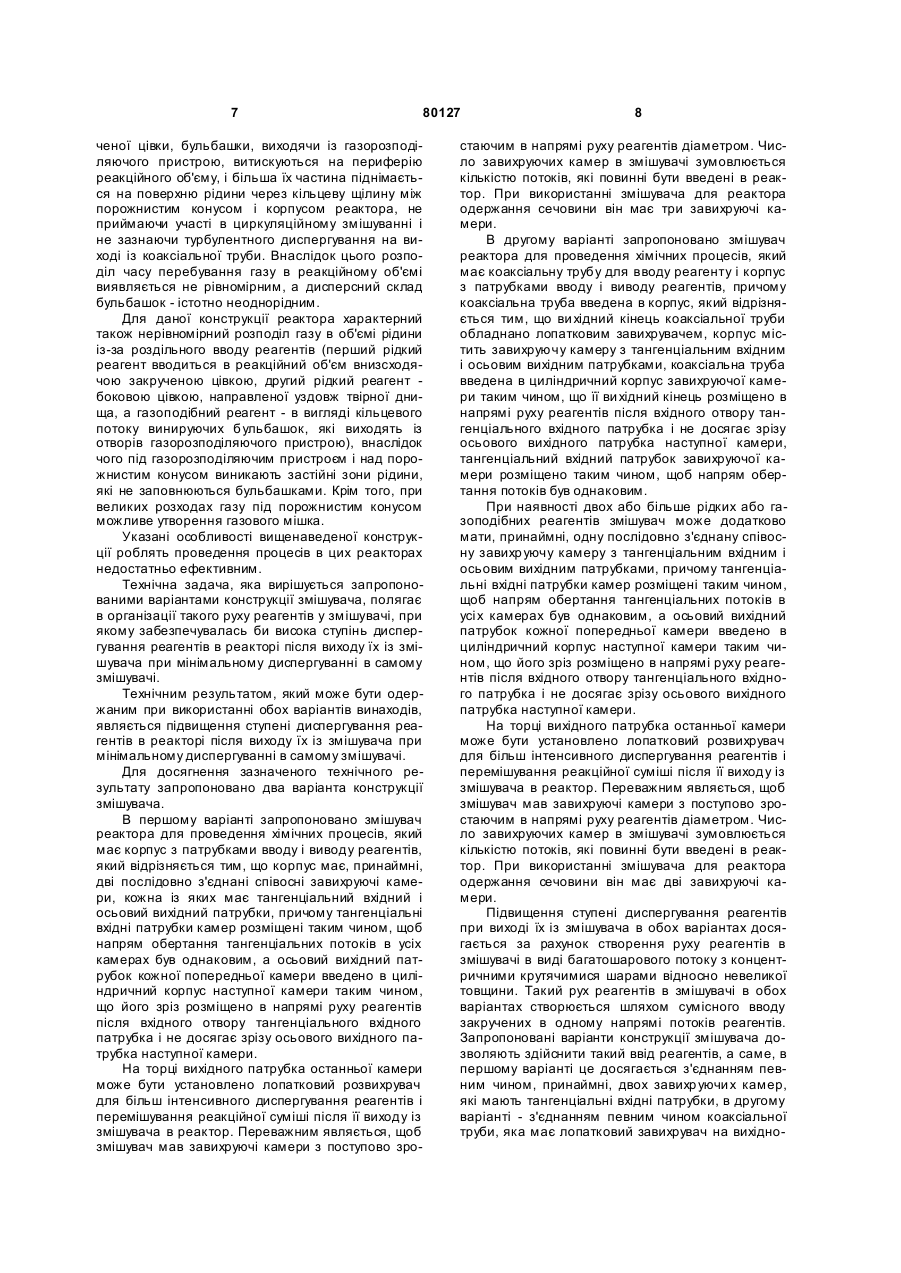

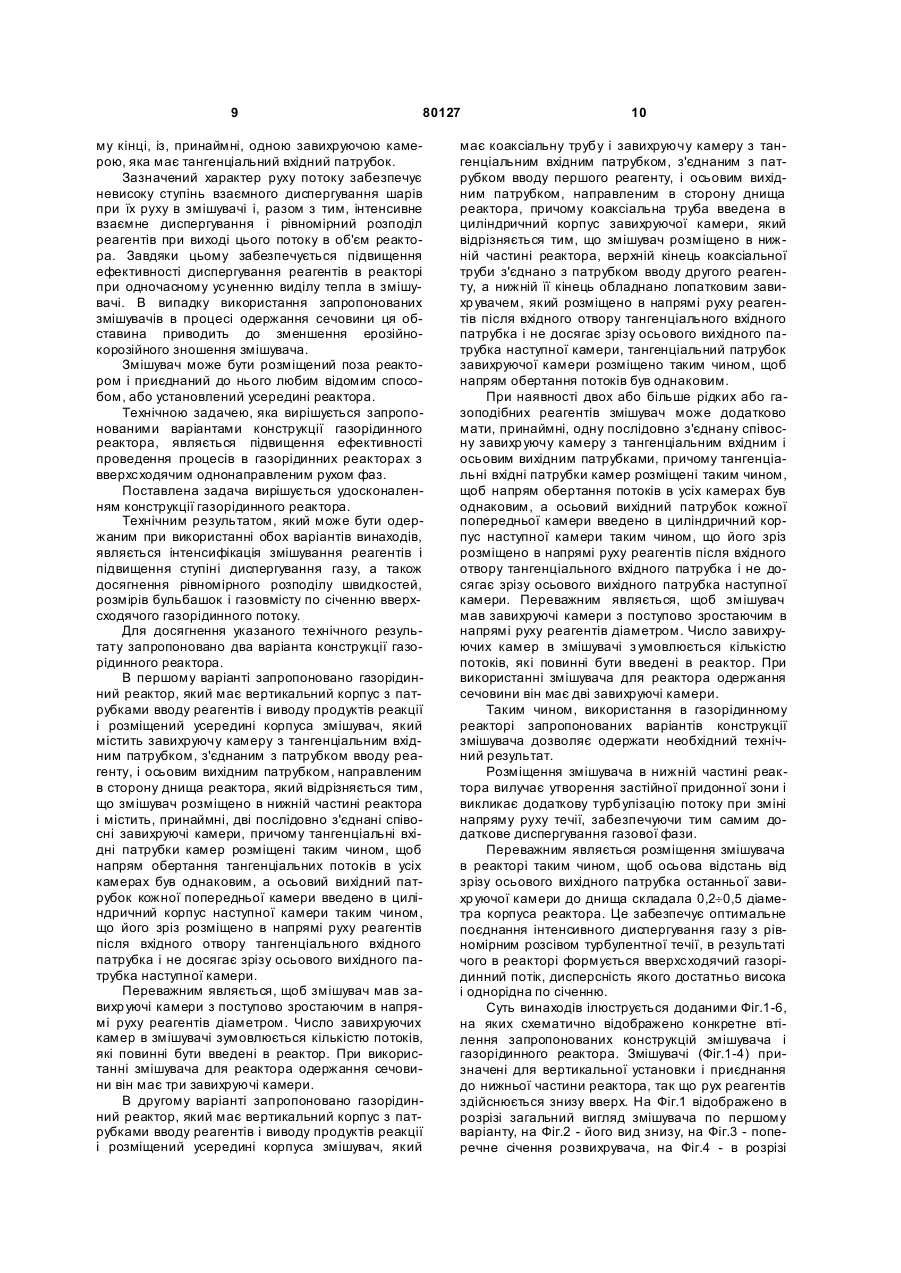

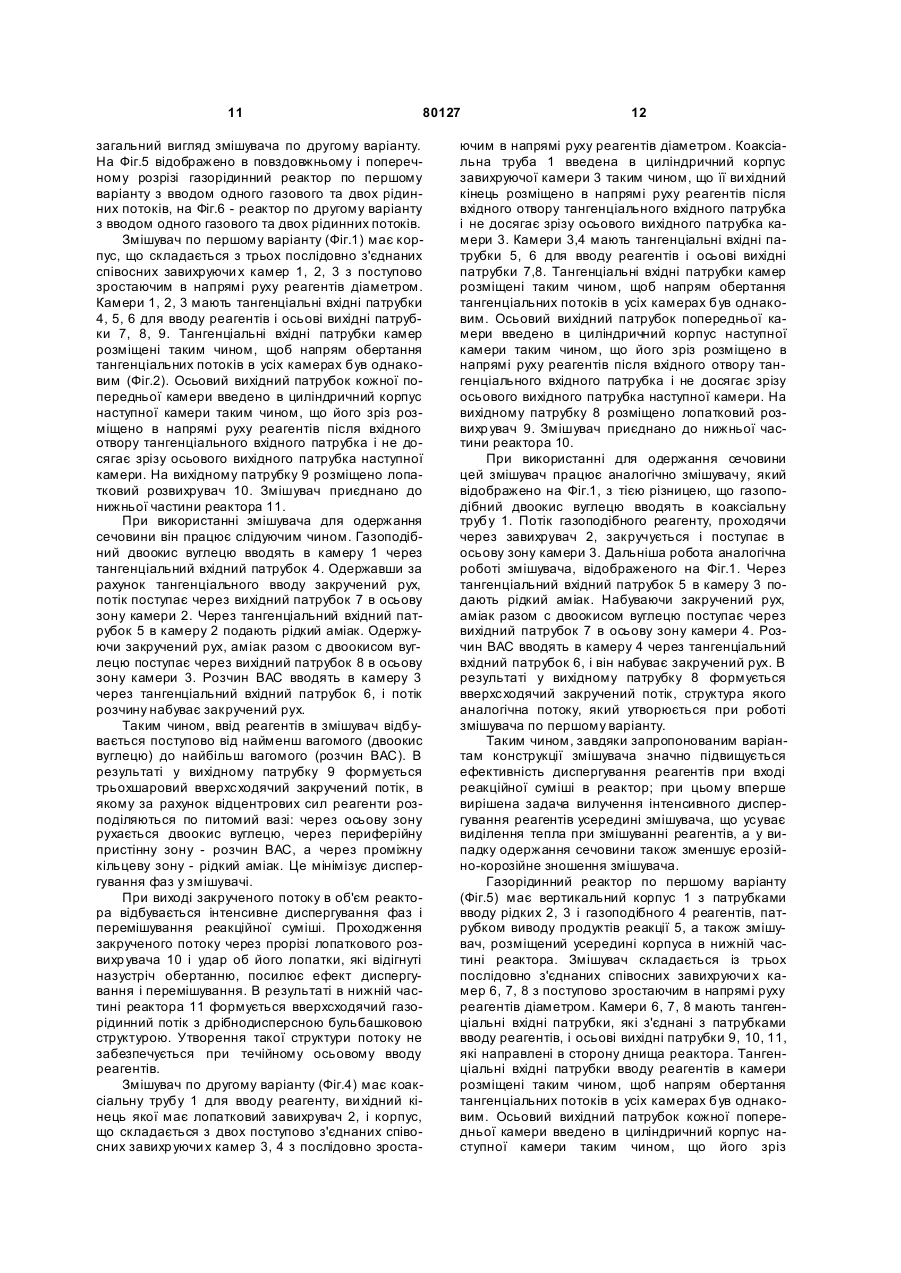

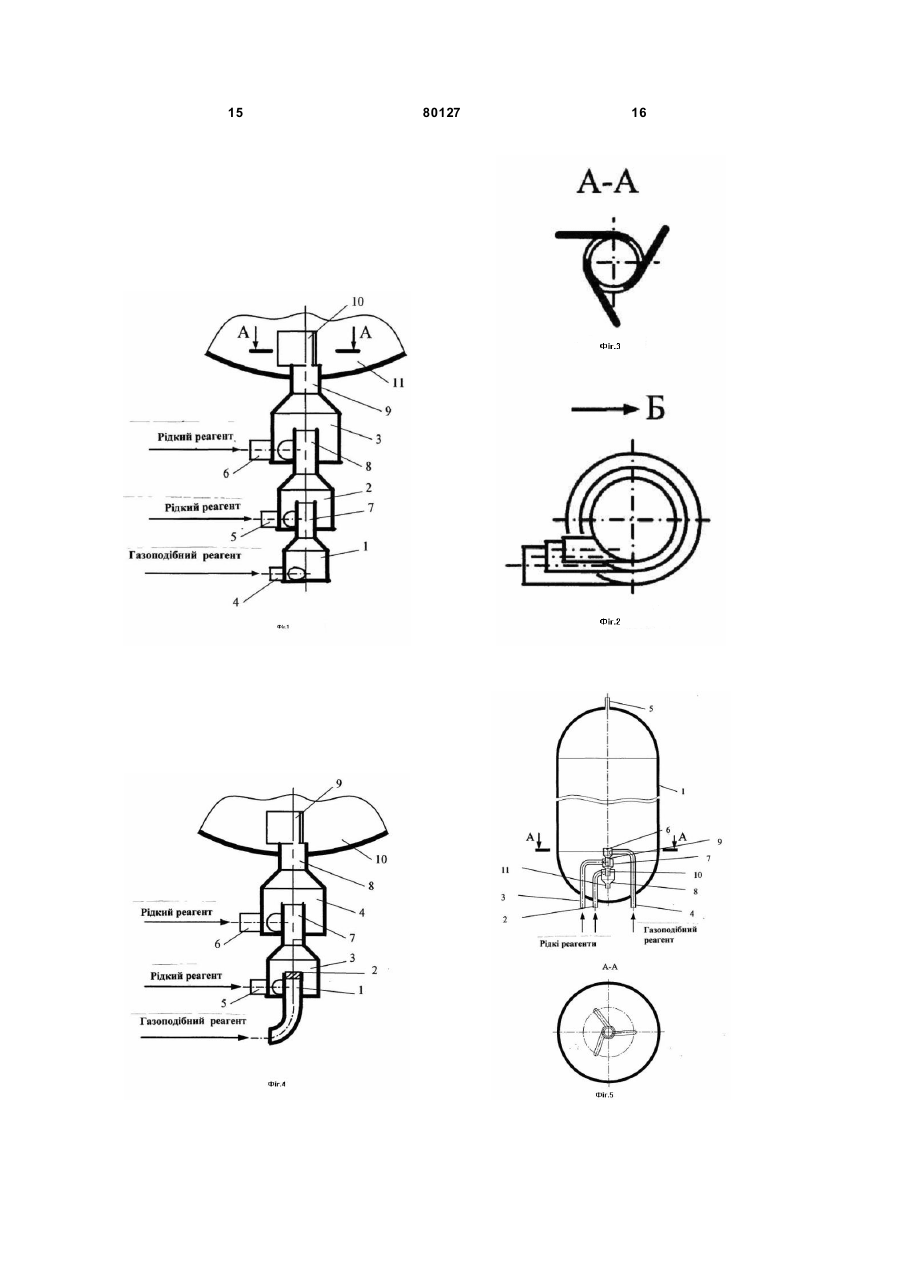

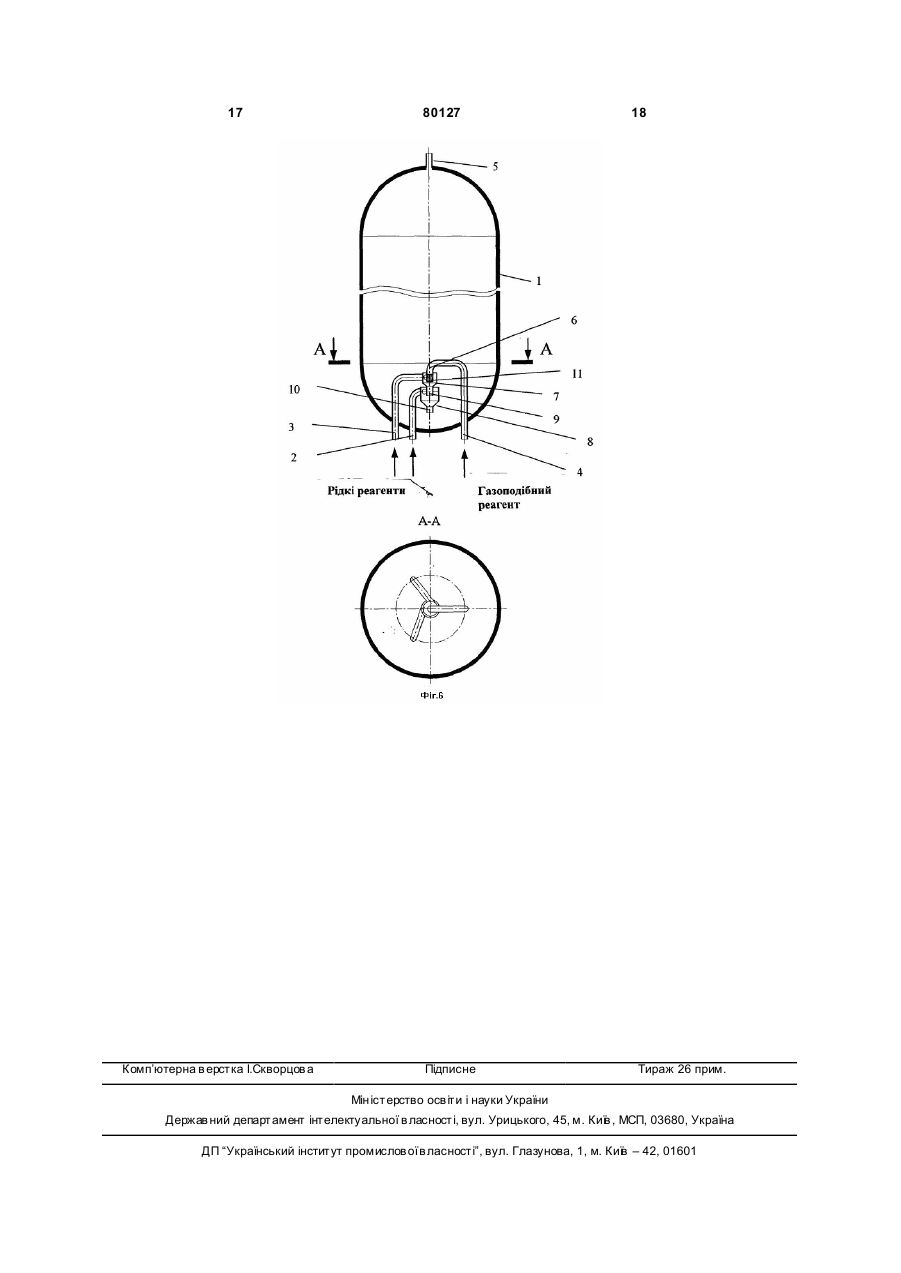

1. Змішувач реактора для проведення хімічних процесів, який має корпус з патрубками вводу і виводу реагентів, який відрізняється тим, що корпус має принаймні дві послідовно з'єднані співвісні завихрюючі камери, кожна із яких має тангенціальний вхідний і осьовий вихідний патрубки, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усі х камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. 2. Змішувач за п. 1, який відрізняється тим, що на торці вихідного патрубка останньої камери установлено лопатковий розвихрювач. 3. Змішувач за п. 1 або 2, який відрізняється тим, що він містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром. 4. Змішувач за будь-яким з пунктів 1 - 3, який відрізняється тим, що він є змішувачем реактора одержання сечовини і містить три завихрюючі камери. 2 (19) 1 3 80127 4 щений в нижній частині реактора і містить принаймні дві послідовно з'єднані співвісні завихрюючі камери, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. 11. Газорідинний реактор за п. 10, який відрізняється тим, що змішувач містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром. 12. Газорідинний реактор за п. 10 або 11, який відрізняє ться тим, що він є реактором одержання сечовини і змішувач містить три завихрюючі камери. 13. Газорідинний реактор, який має вертикальний корпус з патрубками вводу реагентів і виводу продуктів реакції і розміщений усередині корпуса змішувач, який має коаксіальну трубу, завихрюючу камеру з тангенціальним вхідним патрубком, з'єднаним з патрубком вводу першого реагенту, осьовим вихідним патрубком, направленим в сторону днища реактора, причому коаксіальна труба введена в циліндричний корпус завихрюючої камери, який відрізняється тим, що змішувач розміщено в нижній частині реактора, верхній кінець коаксіаль ної труби з'єднано з патрубком вводу другого реагенту, а нижній її кінець, обладнаний лопатковим завихрювачем, розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери, тангенціальний патрубок завихрюючої камери розміщено таким чином, щоб напрям обертання потоків був однаковим. 14. Газорідинний реактор за п. 13, який відрізняється тим, що змішувач додатково містить принаймні одну послідовно з'єднану співвісну завихрюючу камеру з тангенціальним вхідним патрубком і осьовим вихідним патрубком, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщений в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. 15. Газорідинний реактор за п. 14, який відрізняється тим, що змішувач містить завихрюючі камери з поступово зростаючим в напрямі руху реагентів діаметром. 16. Газорідинний реактор за п. 14 або 15, який відрізняє ться тим, що він є реактором одержання сечовини і змішувач містить дві завихрюючі камери. Винаходи відносяться до апаратурного оформлення хімічних процесів, які протікають в газорідинному середовищі, а саме до варіантів конструкції змішувача для поступаючих в реактор рідких і газоподібних реагентів і варіантів конструкції газорідинного реактора з вверхсходячим однонаправленим рухом фаз. Винаходи можуть бути використанні, зокрема, для промислового одержання сечовини. Загальновідомо, що ефективність змішування рідких і газоподібних реагентів сприяє підвищенню продуктивності хімічних реакторів. Зокрема, в процесах одержання сечовини степінь конверсії вихідних реагентів залежить від характеру і ступені диспергування компонентів газорідинної суміші, яка поступає на синтез. Відомий ковпачковий змішуючий пристрій, який розміщено в нижній частини реактора для одержання сечовини [SU 1088779, В 01 J 10/00, 1984]. В цьому пристрої ви хідні реагенти - газоподібний двоокис вуглецю, рідкий аміак і розчин вуглеамонійних солей (ВАС) - вводять в реактор окремими течійноосьовими потоками через три штуцери, які розміщені в стінках реактора, і, пройшовши змішуючий пристрій, вступають в реакційний об'єм в вигляді суміші. Недоліком даної конструкції змішувача являється те, що одержана суміш має низьку ступінь диспергування газоподібних і рідких компонентів. Відомий інжекційний змішуючий пристрій реактора для одержання сечовини, який має камеру змішування, яка розміщена усередині реактора в верхній його частині, і штуцери вводу реагентів, які розміщені на верхній кришці [SU 782858, В 01 J 19/00, 1980]. Дана конструкція змішувача має такі ж недоліки. Відомі також змішувачі, які розміщують поза реакторами. В цих змішувача х диспергування реагентів, яке супроводжується їх частковою взаємодією, відбувається вже при їх змішуванні. Якщо взаємодія супроводжується виділенням тепла, виникає проблема відводу тепла із змішувача для запобігання протіканню небажаних процесів, породжених перегрівом. Так, в випадку виробництва сечовини, в момент взаємодії аміаку і двоокису вуглецю при їх змішуванні виникає розігрів суміші і підвищується її агресивність, що викликає корозію металевих елементів змішувача. Вирішення задачі відводу тепла в багатьох випадках ускладнено невеликими розмірами змішувача і тр уднощами розміщення в ньому достатньої поверхні теплообміну. Відомо змішувач реактора для проведення хімічних процесів, зокрема, для одержання сечовини, який має циліндричний корпус з насадкою, штуцери вводу реагентів, які розміщені на одному кінці корпуса, і штуцери виходу газорідинної суміші, які розміщені на другому його кінці [В.И. Куче 5 80127 рявый, В.В. Лебедев. Синтез и применение карбамида. - Л.: Химия, 1970, с.317]. Корпус футерований листами хромонікельмолібденової сталі. Вихідні реагенти (газоподібний двоокис вуглецю, рідкий аміак і розчин ВАС) вводять в змішувач окремими течійно-осьовими потоками через три штуцери. Через штуцер ви ходу суміш реагентів поступає в реактор. Наявність спеціальної насадки в корпусі змішувача покращує змішування реагентів, але із-за інтенсивного виділення тепла насадка і футерівка змішувача зазнають сильне ерозійно-корозійне зношення. Найбільш близьким по технічній суті до запропонованих варіантів змішувача являється змішувач реактора для проведення хімічних процесів, зокрема, для одержання сечовини, який має коаксіальну трубу, з'єднану з патрубком вводу рідкого реагенту (розчин ВАС), і корпус в вигляді хрестовини з діаметрально розміщеними патрубками вводу газоподібного (двоокис вуглецю) і рідкого (аміак) реагенту, причому коаксіальна труба введена в корпус і її вихідний кінець розміщений на рівні верхнього зрізу корпуса, патрубки вводу двоокису вуглецю і аміаку розміщені після патрубка вводу розчину ВАС [В.И. Кучерявый, В.В. Лебедев. Синтез и применение карбамида. - Л.: Химия, с.318]. Змішувач приєднаний до нижньої частини реактора верхнім зрізом корпуса, через який реагенти поступають в реактор. При роботі цього змішувача газоподібний двоокис вуглецю і рідкий аміак через діаметрально розміщені патрубки поступають в об'єм між корпусом і коаксіальною трубою, де вони частково змішуються і переміщуються до входу в реактор. Розчин ВАС подають в реактор по коаксіальній трубі. Цілковите змішування усіх реагентів чиниться в нижній частині реактора при виході із змішувача. Недоліком змішувача являється низька ступінь диспергування двоокису вуглецю в реакторі і утворення в його нижній частини зон зворотного змішування внаслідок осьового течійно-направленого входу реакційної суміші. Хоча дана конструкція змішувача більш надійна в експлуатації порівняно з наведеним вище, але вона не вирішує задачу усунення виділення тепла і утворення агресивного середовища в змішувачі, так як має місце диспергування газоподібного двоокису вуглецю в рідкому аміаку і їх взаємодія в змішувачі. Ефективне проведення процесів в колонних газорідинних реакторах з вверхсходячим однонаправленим рухом фаз можливе тільки в умовах рівномірного розподілу швидкостей, розмірів бульбашок і газовмісту по січенню вверхсходячого газорідинного потоку. Указаний розподіл залежить від конструктивних особливостей реактора, в тім числі від конструкції змішувача для подачі реагентів. Відомий газорідинний реактор, який має вертикальний циліндричний корпус з двома патрубками вводу рідких реагентів і патрубком вводу газоподібних реагентів, розміщеними в нижній частині реактора, патрубком виходу продуктів реакції, розміщеним в верхній частині реактора, і ковпач 6 ковим змішуючим пристроєм, розміщеним над патрубком вводу реагентів [SU 1088779, В 01 J 10/00, 1984]. Вихідні реагенти вводять в реактор окремими течійно-осьовими потоками через три патрубки. Пройшовши змішуючий пристрій, потоки поступають в реакційний об'єм в вигляді суміші. Недоліком цієї конструкції реактора являється низька інтенсивність змішування реагентів і недостатня ступінь диспергування газу в нижній частині реактора внаслідок роздільного вводу реагентів і слабкої турбулізації потоку на виході із змішувача. Найбільш близьким по технічній суті до запропонованих варіантів реактора являється газорідинний реактор, який має вертикальний корпус з патрубками вводу рідких і газоподібних реагентів, патрубком виводу продуктів реакції і патрубком виводу відходячих газів, розподіляючий пристрій для подачі газоподібного реагенту, розміщений в нижній частині реактора, поставлену нижче патрубка подачі продуктів реакції порожнисту конічну поверхню, звернену відкритою основою до днища реактора, поставлений під конічною поверхнею змішувач (циклонний ежектор), який має коаксіальну трубу і завихр уючу камеру з тангенціальним вхідним патрубком, з'єднаним з одним із патрубків вводу рідкого реагенту, і осьовий вихідний патрубок (сопло), направлений в сторону днища реактора, причому коаксіальна труба введена в циліндричний корпус завихр уючої камери, верхній її кінець з'єднаний з об'ємом порожнистої конічної поверхні, а нижній - розміщений на рівні зрізу осьового вихідного патрубка над розподіляючим пристроєм для подачі газоподібного реагенту [SU 1648544, В 01 J 19/00, В 01 D 53/18, 1991]. При роботі реактора один із рідких реагентів подають в об'єм реактора, а другий - через тангенціальний вхідний патрубок в порожнину завихруючої камери змішувача. Газоподібний реагент, проходячи патрубок вводу і розподіляючий пристрій, барботує через реакційну масу, яка заповнює корпус реактора. Частина газоподібного реагенту, яка не вступила в реакцію, збирається під конічною поверхнею. Усередині завихруючої камери, завдяки тангенціальному вводу, рідкий реагент набуває обертовий рух в вигляді одношарового потоку. Закручений потік рідкого реагенту, ви ходячи із осьового вихідного патрубка завихруючої камери і обтікаючи нижній зріз коаксіальної труби, утворює усередині неї розрідження. Внаслідок розрідження на нижньому зрізу труби непрореагований газоподібний реагент відсмоктується з-під конічної поверхні в коаксіальну трубу, р ухається по ній і, дійшовши до зрізу осьового вихідного патрубка завихруючої камери, відкидається в нижню частину реактора виходячим із нього закрученим потоком рідкого реагенту. Таким чином, наявність в реакторі змішувача наведеної конструкції забезпечує диспергування непрореагованої газової фази на виході із змішувача і багатократну циркуляцію газової фази. Турбулентна закручена цівка, виходячи із змішувача поблизу розподіляючого пристрою, викликає подрібнення бульбашок, які виходять з нього, і тим самим збільшує масообмін в зоні барботажу. Однак, внаслідок широкого кута розкриття закру 7 80127 ченої цівки, бульбашки, виходячи із газорозподіляючого пристрою, витискуються на периферію реакційного об'єму, і більша їх частина піднімається на поверхню рідини через кільцеву щілину між порожнистим конусом і корпусом реактора, не приймаючи участі в циркуляційному змішуванні і не зазнаючи турбулентного диспергування на виході із коаксіальної труби. Внаслідок цього розподіл часу перебування газу в реакційному об'ємі виявляється не рівномірним, а дисперсний склад бульбашок - істотно неоднорідним. Для даної конструкції реактора характерний також нерівномірний розподіл газу в об'ємі рідини із-за роздільного вводу реагентів (перший рідкий реагент вводиться в реакційний об'єм внизсходячою закрученою цівкою, другий рідкий реагент боковою цівкою, направленої уздовж твірної днища, а газоподібний реагент - в вигляді кільцевого потоку винируючих бульбашок, які виходять із отворів газорозподіляючого пристрою), внаслідок чого під газорозподіляючим пристроєм і над порожнистим конусом виникають застійні зони рідини, які не заповнюються бульбашками. Крім того, при великих розходах газу під порожнистим конусом можливе утворення газового мішка. Указані особливості вищенаведеної конструкції роблять проведення процесів в цих реакторах недостатньо ефективним. Технічна задача, яка вирішується запропонованими варіантами конструкції змішувача, полягає в організації такого руху реагентів у змішувачі, при якому забезпечувалась би висока ступінь диспергування реагентів в реакторі після виходу їх із змішувача при мінімальному диспергуванні в самому змішувачі. Технічним результатом, який може бути одержаним при використанні обох варіантів винаходів, являється підвищення ступені диспергування реагентів в реакторі після виходу їх із змішувача при мінімальному диспергуванні в самому змішувачі. Для досягнення зазначеного технічного результату запропоновано два варіанта конструкції змішувача. В першому варіанті запропоновано змішувач реактора для проведення хімічних процесів, який має корпус з патрубками вводу і виводу реагентів, який відрізняється тим, що корпус має, принаймні, дві послідовно з'єднані співосні завихруючі камери, кожна із яких має тангенціальний вхідний і осьовий вихідний патрубки, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. На торці вихідного патрубка останньої камери може бути установлено лопатковий розвихрувач для більш інтенсивного диспергування реагентів і перемішування реакційної суміші після її виходу із змішувача в реактор. Переважним являється, щоб змішувач мав завихруючі камери з поступово зро 8 стаючим в напрямі руху реагентів діаметром. Число завихруючих камер в змішувачі зумовлюється кількістю потоків, які повинні бути введені в реактор. При використанні змішувача для реактора одержання сечовини він має три завихруючі камери. В другому варіанті запропоновано змішувач реактора для проведення хімічних процесів, який має коаксіальну трубу для вводу реагенту і корпус з патрубками вводу і виводу реагентів, причому коаксіальна труба введена в корпус, який відрізняється тим, що ви хідний кінець коаксіальної труби обладнано лопатковим завихрувачем, корпус містить завихруючу камеру з тангенціальним вхідним і осьовим вихідним патрубками, коаксіальна труба введена в циліндричний корпус завихруючої камери таким чином, що її ви хідний кінець розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери, тангенціальний вхідний патрубок завихруючої камери розміщено таким чином, щоб напрям обертання потоків був однаковим. При наявності двох або більше рідких або газоподібних реагентів змішувач може додатково мати, принаймні, одну послідовно з'єднану співосну завихр уючу камеру з тангенціальним вхідним і осьовим вихідним патрубками, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усі х камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. На торці вихідного патрубка останньої камери може бути установлено лопатковий розвихрувач для більш інтенсивного диспергування реагентів і перемішування реакційної суміші після її виходу із змішувача в реактор. Переважним являється, щоб змішувач мав завихруючі камери з поступово зростаючим в напрямі руху реагентів діаметром. Число завихруючих камер в змішувачі зумовлюється кількістю потоків, які повинні бути введені в реактор. При використанні змішувача для реактора одержання сечовини він має дві завихруючі камери. Підвищення ступені диспергування реагентів при виході їх із змішувача в обох варіантах досягається за рахунок створення руху реагентів в змішувачі в виді багатошарового потоку з концентричними крутячимися шарами відносно невеликої товщини. Такий рух реагентів в змішувачі в обох варіантах створюється шляхом сумісного вводу закручених в одному напрямі потоків реагентів. Запропоновані варіанти конструкції змішувача дозволяють здійснити такий ввід реагентів, а саме, в першому варіанті це досягається з'єднанням певним чином, принаймні, двох завихр уючи х камер, які мають тангенціальні вхідні патрубки, в другому варіанті - з'єднанням певним чином коаксіальної труби, яка має лопатковий завихрувач на вихідно 9 80127 му кінці, із, принаймні, одною завихруючою камерою, яка має тангенціальний вхідний патрубок. Зазначений характер руху потоку забезпечує невисоку ступінь взаємного диспергування шарів при їх руху в змішувачі і, разом з тим, інтенсивне взаємне диспергування і рівномірний розподіл реагентів при виході цього потоку в об'єм реактора. Завдяки цьому забезпечується підвищення ефективності диспергування реагентів в реакторі при одночасному усуненню виділу тепла в змішувачі. В випадку використання запропонованих змішувачів в процесі одержання сечовини ця обставина приводить до зменшення ерозійнокорозійного зношення змішувача. Змішувач може бути розміщений поза реактором і приєднаний до нього любим відомим способом, або установлений усередині реактора. Технічною задачею, яка вирішується запропонованими варіантами конструкції газорідинного реактора, являється підвищення ефективності проведення процесів в газорідинних реакторах з вверхсходячим однонаправленим рухом фаз. Поставлена задача вирішується удосконаленням конструкції газорідинного реактора. Технічним результатом, який може бути одержаним при використанні обох варіантів винаходів, являється інтенсифікація змішування реагентів і підвищення ступіні диспергування газу, а також досягнення рівномірного розподілу швидкостей, розмірів бульбашок і газовмісту по січенню вверхсходячого газорідинного потоку. Для досягнення указаного технічного результату запропоновано два варіанта конструкції газорідинного реактора. В першому варіанті запропоновано газорідинний реактор, який має вертикальний корпус з патрубками вводу реагентів і виводу продуктів реакції і розміщений усередині корпуса змішувач, який містить завихруючу камеру з тангенціальним вхідним патрубком, з'єднаним з патрубком вводу реагенту, і осьовим вихідним патрубком, направленим в сторону днища реактора, який відрізняється тим, що змішувач розміщено в нижній частині реактора і містить, принаймні, дві послідовно з'єднані співосні завихруючі камери, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. Переважним являється, щоб змішувач мав завихр уючі камери з поступово зростаючим в напрямі руху реагентів діаметром. Число завихруючих камер в змішувачі зумовлюється кількістю потоків, які повинні бути введені в реактор. При використанні змішувача для реактора одержання сечовини він має три завихруючі камери. В другому варіанті запропоновано газорідинний реактор, який має вертикальний корпус з патрубками вводу реагентів і виводу продуктів реакції і розміщений усередині корпуса змішувач, який 10 має коаксіальну трубу і завихруючу камеру з тангенціальним вхідним патрубком, з'єднаним з патрубком вводу першого реагенту, і осьовим вихідним патрубком, направленим в сторону днища реактора, причому коаксіальна труба введена в циліндричний корпус завихруючої камери, який відрізняється тим, що змішувач розміщено в нижній частині реактора, верхній кінець коаксіальної труби з'єднано з патрубком вводу другого реагенту, а нижній її кінець обладнано лопатковим завихр увачем, який розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери, тангенціальний патрубок завихруючої камери розміщено таким чином, щоб напрям обертання потоків був однаковим. При наявності двох або більше рідких або газоподібних реагентів змішувач може додатково мати, принаймні, одну послідовно з'єднану співосну завихр уючу камеру з тангенціальним вхідним і осьовим вихідним патрубками, причому тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання потоків в усіх камерах був однаковим, а осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. Переважним являється, щоб змішувач мав завихруючі камери з поступово зростаючим в напрямі руху реагентів діаметром. Число завихруючих камер в змішувачі з умовлюється кількістю потоків, які повинні бути введені в реактор. При використанні змішувача для реактора одержання сечовини він має дві завихруючі камери. Таким чином, використання в газорідинному реакторі запропонованих варіантів конструкції змішувача дозволяє одержати необхідний технічний результат. Розміщення змішувача в нижній частині реактора вилучає утворення застійної придонної зони і викликає додаткову турбулізацію потоку при зміні напряму руху течії, забезпечуючи тим самим додаткове диспергування газової фази. Переважним являється розміщення змішувача в реакторі таким чином, щоб осьова відстань від зрізу осьового вихідного патрубка останньої завихр уючої камери до днища складала 0,2¸0,5 діаметра корпуса реактора. Це забезпечує оптимальне поєднання інтенсивного диспергування газу з рівномірним розсівом турбулентної течії, в результаті чого в реакторі формується вверхсходячий газорідинний потік, дисперсність якого достатньо висока і однорідна по січенню. Суть винаходів ілюструється доданими Фіг.1-6, на яких схематично відображено конкретне втілення запропонованих конструкцій змішувача і газорідинного реактора. Змішувачі (Фіг.1-4) призначені для вертикальної установки і приєднання до нижньої частини реактора, так що рух реагентів здійснюється знизу вверх. На Фіг.1 відображено в розрізі загальний вигляд змішувача по першому варіанту, на Фіг.2 - його вид знизу, на Фіг.3 - поперечне січення розвихрувача, на Фіг.4 - в розрізі 11 80127 загальний вигляд змішувача по другому варіанту. На Фіг.5 відображено в повздовжньому і поперечному розрізі газорідинний реактор по першому варіанту з вводом одного газового та двох рідинних потоків, на Фіг.6 - реактор по другому варіанту з вводом одного газового та двох рідинних потоків. Змішувач по першому варіанту (Фіг.1) має корпус, що складається з трьох послідовно з'єднаних співосних завихруючи х камер 1, 2, 3 з поступово зростаючим в напрямі руху реагентів діаметром. Камери 1, 2, 3 мають тангенціальні вхідні патрубки 4, 5, 6 для вводу реагентів і осьові вихідні патрубки 7, 8, 9. Тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим (Фіг.2). Осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. На вихідному патрубку 9 розміщено лопатковий розвихрувач 10. Змішувач приєднано до нижньої частини реактора 11. При використанні змішувача для одержання сечовини він працює слідуючим чином. Газоподібний двоокис вуглецю вводять в камеру 1 через тангенціальний вхідний патрубок 4. Одержавши за рахунок тангенціального вводу закручений рух, потік поступає через вихідний патрубок 7 в осьову зону камери 2. Через тангенціальний вхідний патрубок 5 в камеру 2 подають рідкий аміак. Одержуючи закручений рух, аміак разом с двоокисом вуглецю поступає через вихідний патрубок 8 в осьову зону камери 3. Розчин ВАС вводять в камеру 3 через тангенціальний вхідний патрубок 6, і потік розчину набуває закручений рух. Таким чином, ввід реагентів в змішувач відбувається поступово від найменш вагомого (двоокис вуглецю) до найбільш вагомого (розчин ВАС). В результаті у вихідному патрубку 9 формується трьохшаровий вверхсходячий закручений потік, в якому за рахунок відцентрових сил реагенти розподіляються по питомий вазі: через осьову зону рухається двоокис вуглецю, через периферійну пристінну зону - розчин ВАС, а через проміжну кільцеву зону - рідкий аміак. Це мінімізує диспергування фаз у змішувачі. При виході закрученого потоку в об'єм реактора відбувається інтенсивне диспергування фаз і перемішування реакційної суміші. Проходження закрученого потоку через прорізі лопаткового розвихр увача 10 і удар об його лопатки, які відігнуті назустріч обертанню, посилює ефект диспергування і перемішування. В результаті в нижній частині реактора 11 формується вверхсходячий газорідинний потік з дрібнодисперсною бульбашковою структурою. Утворення такої структури потоку не забезпечується при течійному осьовому вводу реагентів. Змішувач по другому варіанту (Фіг.4) має коаксіальну трубу 1 для вводу реагенту, ви хідний кінець якої має лопатковий завихрувач 2, і корпус, що складається з двох поступово з'єднаних співосних завихр уючи х камер 3, 4 з послідовно зроста 12 ючим в напрямі руху реагентів діаметром. Коаксіальна труба 1 введена в циліндричний корпус завихруючої камери 3 таким чином, що її ви хідний кінець розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка камери 3. Камери 3,4 мають тангенціальні вхідні патрубки 5, 6 для вводу реагентів і осьові вихідні патрубки 7,8. Тангенціальні вхідні патрубки камер розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим. Осьовий вихідний патрубок попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. На вихідному патрубку 8 розміщено лопатковий розвихр увач 9. Змішувач приєднано до нижньої частини реактора 10. При використанні для одержання сечовини цей змішувач працює аналогічно змішувачу, який відображено на Фіг.1, з тією різницею, що газоподібний двоокис вуглецю вводять в коаксіальну трубу 1. Потік газоподібного реагенту, проходячи через завихрувач 2, закручується і поступає в осьову зону камери 3. Дальніша робота аналогічна роботі змішувача, відображеного на Фіг.1. Через тангенціальний вхідний патрубок 5 в камеру 3 подають рідкий аміак. Набуваючи закручений рух, аміак разом с двоокисом вуглецю поступає через вихідний патрубок 7 в осьову зону камери 4. Розчин ВАС вводять в камеру 4 через тангенціальний вхідний патрубок 6, і він набуває закручений рух. В результаті у вихідному патрубку 8 формується вверхсходячий закручений потік, структура якого аналогічна потоку, який утворюється при роботі змішувача по першому варіанту. Таким чином, завдяки запропонованим варіантам конструкції змішувача значно підвищується ефективність диспергування реагентів при вході реакційної суміші в реактор; при цьому вперше вирішена задача вилучення інтенсивного диспергування реагентів усередині змішувача, що усуває виділення тепла при змішуванні реагентів, а у випадку одержання сечовини також зменшує ерозійно-корозійне зношення змішувача. Газорідинний реактор по першому варіанту (Фіг.5) має вертикальний корпус 1 з патрубками вводу рідких 2, 3 і газоподібного 4 реагентів, патрубком виводу продуктів реакції 5, а також змішувач, розміщений усередині корпуса в нижній частині реактора. Змішувач складається із трьох послідовно з'єднаних співосних завихруючи х камер 6, 7, 8 з поступово зростаючим в напрямі руху реагентів діаметром. Камери 6, 7, 8 мають тангенціальні вхідні патрубки, які з'єднані з патрубками вводу реагентів, і осьові вихідні патрубки 9, 10, 11, які направлені в сторону днища реактора. Тангенціальні вхідні патрубки вводу реагентів в камери розміщені таким чином, щоб напрям обертання тангенціальних потоків в усіх камерах був однаковим. Осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз 13 80127 розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. В випадку, коли реактор використовують для одержання сечовини, він працює слідуючим чином. Газоподібний двоокис вуглецю із патрубка 4 через тангенціальний вхід вводять в камеру 6. Набуваючи за рахунок тангенціального вводу закручений рух, потік поступає через осьовий вихідний патрубок 9 в осьову зону камери 7. Рідкий аміак подають із патрубка 3 через тангенціальний вхід в камеру 7, де він набуває інтенсивний обертовий рух. В результаті однонаправленого обертання рідкого і газоподібного реагентів в камері 7 формується структурований закручений потік. Цей потік через осьовий вихідний патрубок 10 поступає в камеру 8, де до нього приєднується закручений потік розчину ВАС, який поступає із патрубка 2 через тангенціальний вхід. В результаті сумісного однонаправленого обертання одного газоподібного і двох рідких реагентів формується структурований закручений потік, в якому за рахунок відцентрових сил реагенти розподіляються по вагомості: через осьову зону рухається двоокис вуглецю, через периферійну пристінну зону - розчин ВАС, а через проміжну кільцеву зону — рідкий аміак. При виході із осьового вихідного патрубка 11 внаслідок утрати гідродинамічної стійкості закрученого потоку виникає інтенсивне турбулентне диспергування газоподібного реагенту та змішування фаз. Бульбашки газу, утворені при розпаді закрученої течії, розлітаються під різними кутами, рівномірно заповнюючи січення реактора, включаючи області, безпосередньо прилягаючі до днища. В поперечному січенні реактора, починаючи від самого дна, формується однорідний вверхсходячий газорідинний потік з дрібнодисперсною бульбашковою структурою. При цьому вилучається утворення периферійних застійних зон, не заповнених диспергованим газом, і не диспергованих газових цівок. Продукти реакції виводяться із реактора через патрубок 5. Реактор по другому варіанту (фіг. 6) має вертикальний корпус 1 з патрубками вводу рідких 2, 3 і газоподібного 4 реагентів, патрубком виводу продуктів реакції 5, і змішувач, розміщений усередині 14 корпуса в нижній частині реактора. Змішувач складається із коаксіальної труби 6 і дво х послідовно з'єднаних співосних завихр уючи х камер - основної камери 7 і додаткової камери 8, з поступово зростаючим в напрямі руху реагентів діаметром. Камери 7 і 8 мають тангенціальні вхідні патрубки, з'єднані з патрубками вводу реагентів, і осьові вихідні патрубки 9 і 10, які направлені в сторону днища реактора. Тангенціальні вхідні патрубки вводу реагентів в камери розміщені таким чином, щоб напрям обертання тангенціальних потоків в усі х камерах був однаковим. Осьовий вихідний патрубок кожної попередньої камери введено в циліндричний корпус наступної камери таким чином, що його зріз розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу осьового вихідного патрубка наступної камери. Коаксіальна труба введена в циліндричний корпус завихруючої камери 7, верхній кінець коаксіальної труби з'єднано з патрубком вводу др угого реагенту, а нижній ії кінець обладнано лопатковим завихрувачем 11 і розміщено в напрямі руху реагентів після вхідного отвору тангенціального вхідного патрубка і не досягає зрізу вихідного осьового патрубка камери 7. Реактор працює аналогічно реактору, відображеному на Фіг.5, з тією різницею, що, в випадку, коли він являється реактором одержання сечовини, газоподібний двоокис вуглецю вводять через патрубок вводу газоподібного реагенту 4 і коаксіальну трубу 6 в завихр уючу камеру 7, потік двоокису вуглецю закручується при проходженні через завихрувач 11 і утворює разом з закрученим потоком рідкого аміаку, який поступає із патрубка 3 через тангенціальний вхід в камеру 7, структурований закручений потік. Цей потік поступає в камеру 8, де до нього приєднується закручений потік розчину ВАС, який поступає із патрубка 2 через тангенціальний вхід. В результаті сумісного однонаправленого обертання одного газоподібного і двох рідких потоків формується структурований закручений потік, дальніший рух якого аналогічний наведеному вище. Таким чином, запропоновані варіанти конструкції газорідинного реактора дозволяють підвищити інтенсивність змішування і диспергування реагентів. 15 80127 16 17 Комп’ютерна в ерстка І.Скворцов а 80127 Підписне 18 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer (embodiments) and gas-liquid reactor (embodiments)

Автори англійськоюSerheev Yurii Andreevich, Anderzhanov Rinat Venerovich, Kuznetsov Nikolai Mikhailovich, Soldatov Aleksei Vladimirovich

Назва патенту російськоюСмеситель (варианты) и газожидкостный реактор (варианты)

Автори російськоюИванов Александр Аркадьевич, Сергеев Юрий Андреевич, Андержанов Ринат Венерович, Пронин Алексей Иванович, Кузнецов Николай Михайлович, Прокопьев Александр Алексеевич, Солдатов Алексей Владимирович, Потапов Виктор Валерьянович

МПК / Мітки

МПК: B01F 5/00, B01J 10/00

Мітки: реактор, газорідинний, варіанти, змішувач

Код посилання

<a href="https://ua.patents.su/9-80127-zmishuvach-varianti-i-gazoridinnijj-reaktor-varianti.html" target="_blank" rel="follow" title="База патентів України">Змішувач (варіанти) і газорідинний реактор (варіанти)</a>

Попередній патент: Естери етоногестрелу, їх застосування, контрацептив та комплект для гормонозамісної терапії

Наступний патент: Профільований роздільник із тонкої листової сталі для підтримки стінового облицювального покриття

Випадковий патент: Спосіб інтраопераційного дренування плевральної порожнини