Спосіб та установка для термічної обробки в псевдозрідженому шарі

Номер патенту: 81284

Опубліковано: 25.12.2007

Автори: Нюбер Дірк, Штрьодер Міхаель, Стокхаузен Вернер

Формула / Реферат

1. Спосіб термічної обробки дрібнозернистих твердих матеріалів, у якому дрібнозернисті тверді матеріали нагрівають до температури від 50 до 1000 °С в реакторі із псевдозрідженим шаром (1) за допомогою двох потоків газів, який відрізняється тим, що перший газ або газову суміш вводять знизу через розташовану, краще, по центру газопідвідну трубу (3) у змішувальний простір (21) реактора (1), причому газопідвідна труба (3) принаймні частково оточена стаціонарним кільцевим псевдозрідженим шаром (2), який зріджують підвідним зріджувальним газом, і тим, що об'ємні швидкості першого газу або газової суміші, а також зріджувального газу для кільцевого псевдозрідженого шару (2) регулюють таким чином, щоб число Фруда для частинок у газопідвідній трубі було в межах від 1 до 100, у кільцевому псевдозрідженому шарі - від 0,02 до 2, і у змішувальному просторі - від 0,3 до 30.

2. Спосіб за п. 1, який відрізняється тим, що число Фруда для частинок у газопідвідній трубі (3) лежить у межах від 1,15 до 20.

3. Спосіб за п. 1 або 2, який відрізняється тим, що число Фруда для частинок у кільцевому псевдозрідженому шарі (2) лежить у межах від 0,115 до 1,15.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що число Фруда для частинок у змішувальному просторі (2) лежить у межах від 0,37 до 3,7.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що висоту шару твердого матеріалу в реакторі (1) регулюють таким чином, щоб кільцевий псевдозріджений шар (2) виступав за межі верхнього відкритого кінця газопідвідної труби (3), і щоб твердий матеріал безперервно вводили в перший газ або газову суміш і захоплювали газовим потоком у змішувальний простір (21), розташований над зоною отвору газопідвідної труби (3).

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що як сировину подають дрібнозернистий твердий матеріал, наприклад вологий гіпс, з розміром зерна менше 2 мм, краще менше 0,2 мм.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що в реактор (1) по трубопроводу (3) подають гарячий газ, який генерують в розташованій раніше по ходу процесу камері згоряння (26) шляхом спалювання палива, яке подають, можливо, з домішаним до нього кисневмісним газом.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що твердий матеріал нагрівають в реакторі (1) до температури від 150 до 1000 °С.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що як зріджувальний газ в реактор (1) подають повітря.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що тиск в реакторі (1) лежить у межах від 0,8 до 10 бар.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що перед термічною обробкою в реакторі (1) твердий матеріал суспендують, сушать та/або підігрівають на щонайменше одній стадії попереднього нагрівання (32, 33), що включає теплообмінник (6, 10) і розташований після нього по ходу процесу сепаратор (8, 12).

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що після термічної обробки в реакторі (1) продукт із кільцевого псевдозрідженого шару (2) реактора (1) та/або сепаратора (5), встановленого по ходу процесу після реактора (1), принаймні частково подають в систему охолодження (34), що включає компонування ряду послідовно з'єднаних одна з одною стадій охолодження (35, 19).

13. Спосіб за п. 12, який відрізняється тим, що на стадії охолодження (19) продукт утворює щонайменше один псевдозріджений шар, у якому його охолоджують зріджувальним газом, зокрема повітрям, та/або поміщеним у псевдозріджений шар охолодним змійовиком (24, 31) з охолодним середовищем, зокрема з водою.

14. Спосіб за п. 12 або 13, який відрізняється тим, що газ, який нагрівають на стадії охолодження (19, 17), подають на розташовану раніше по ходу процесу стадію охолодження (17), в реактор (1), камеру згоряння (26) та/або на стадію попереднього нагрівання (32).

15. Установка для термічної обробки дрібнозернистих твердих матеріалів відповідно до способу за будь-яким з пп. 1-14, що включає реактор (1), який є реактором із псевдозрідженим шаром для термічної обробки, яка відрізняється тим, що реактор (1) має газопідвідну систему, влаштовану таким чином, що газ, який протікає через цю газопідвідну систему, захоплює твердий матеріал зі стаціонарного кільцевого псевдозрідженого шару (2), що принаймні частково охоплює газопідвідну систему, у змішувальний простір (21), а по ходу процесу реактора (1) є сепаратор (5) для відокремлення твердого матеріалу, і сепаратор має трубопровід для твердих матеріалів (6), який веде до кільцевого псевдозрідженого шару (2) реактора (1) для регулювання рециркуляції твердого матеріалу.

16. Установка за п. 15, яка відрізняється тим, що газопідвідна система включає газопідвідну трубу (3), яка виступає від нижньої зони реактора (1) по суті вертикально угору в змішувальний простір (21) реактора (1), причому газопідвідна труба (3) оточена простором, який принаймні частково охоплює газопідвідну трубу та у якому утворюється стаціонарний кільцевий псевдозріджений шар (2).

17. Установка за п. 15 або 16, яка відрізняється тим, що газопідвідна труба (3) розташована приблизно по центру у площині поперечного перерізу реактора (1).

18. Установка за будь-яким з пп. 15-17, яка відрізняється тим, що сепаратор (5) має трубопровід для твердих матеріалів (15), який веде до системи охолодження (34).

19. Установка за будь-яким з пп. 15-18, яка відрізняється тим, що є трубопровід для твердих матеріалів (14), який йде від кільцевого псевдозрідженого шару (2) реактора (1) до системи охолодження (34).

20. Установка за будь-яким з пп. 15-19, яка відрізняється тим, що в кільцевому просторі реактора (1) є газорозподільник (36), що розділяє простір на верхній кільцевий псевдозріджений шар і нижній газорозподільник (36), і тим, що газорозподільник (36) з'єднаний із підвідним трубопроводом (37, 27) з метою зрідження газу.

21. Установка за будь-яким з пп. 15-20, яка відрізняється тим, що перед, по ходу процесу, реактором (1) є камера згоряння (26) із підвідними трубопроводами (42, 28, 25) для палива, кисню та/або нагрітого газу, відхідний газ яких пропускають в газопідвідну трубу (3).

22. Установка за будь-яким з пп. 15-21, яка відрізняється тим, що після, по ходу процесу, реактора (1) є система охолодження (34), що включає стадії прямого та/або непрямого охолодження (35, 19), зокрема, охолодні циклони та/або холодильники із псевдозрідженим шаром.

Текст

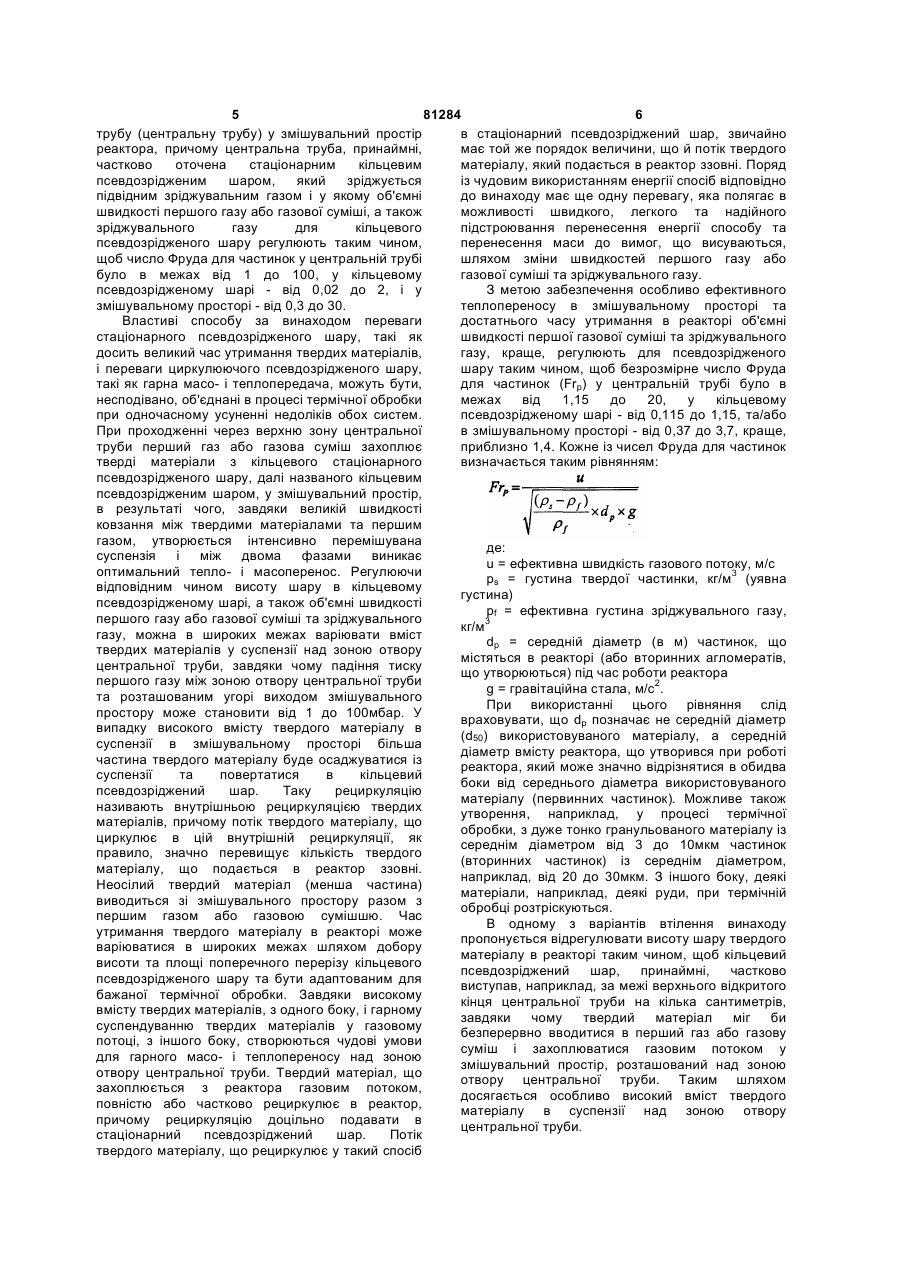

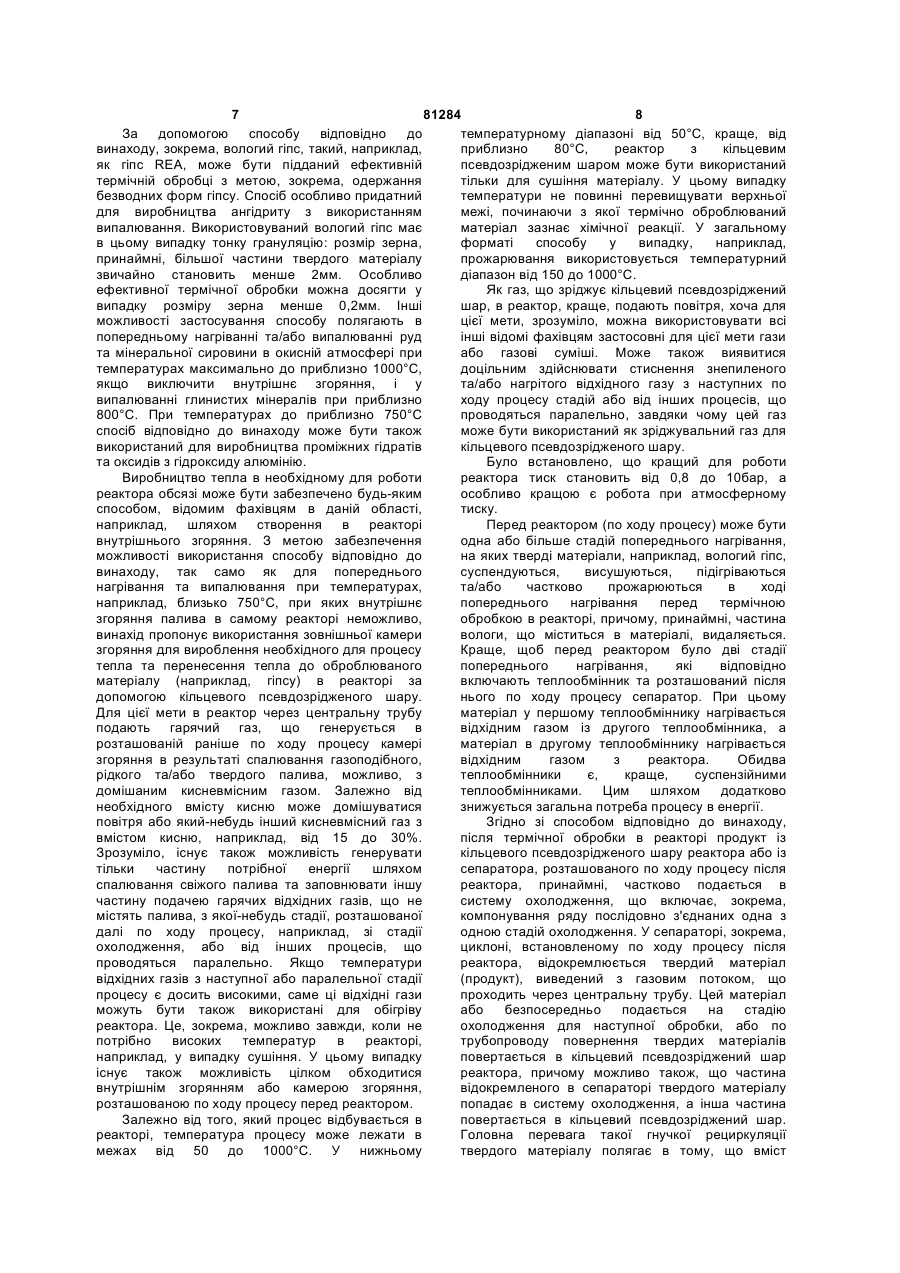

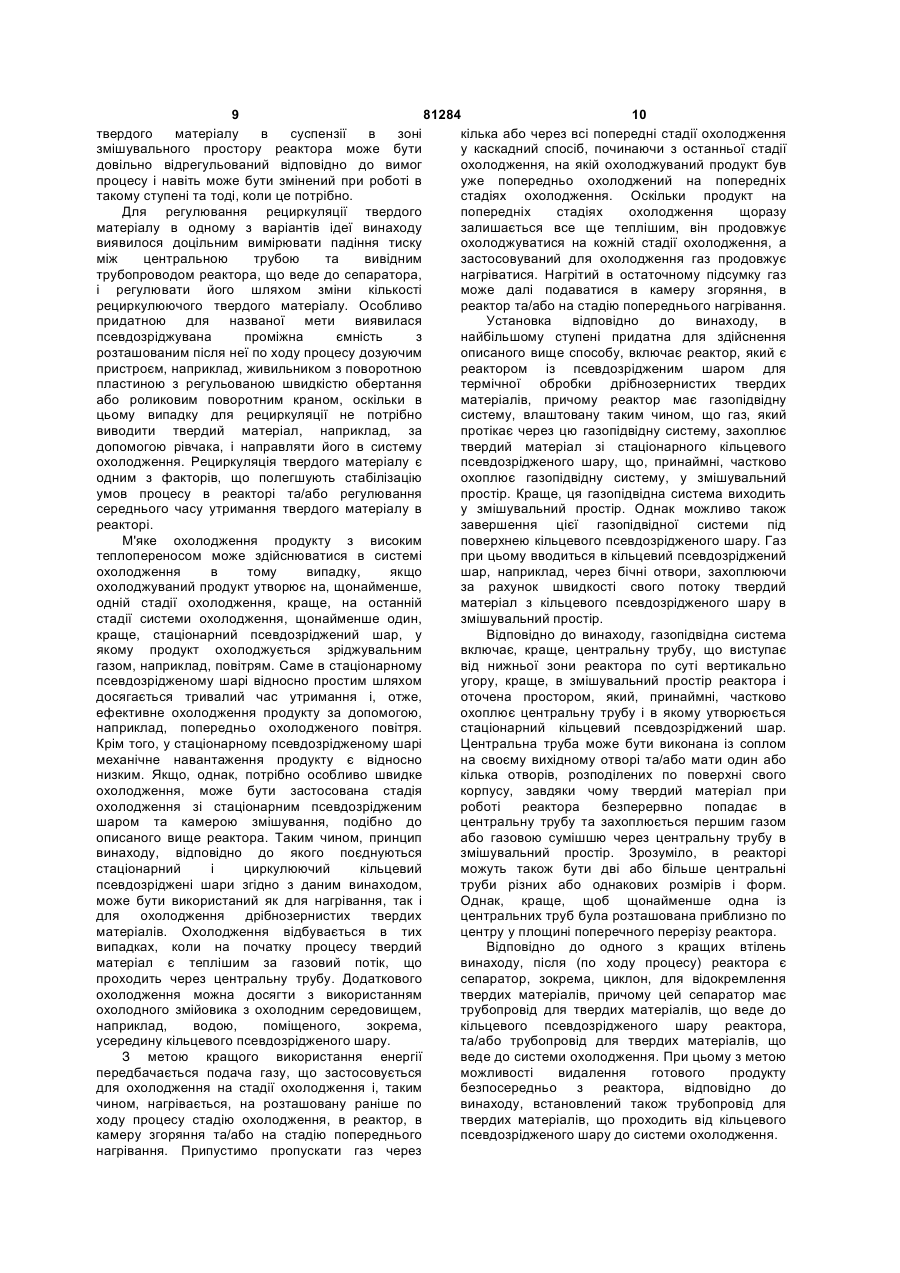

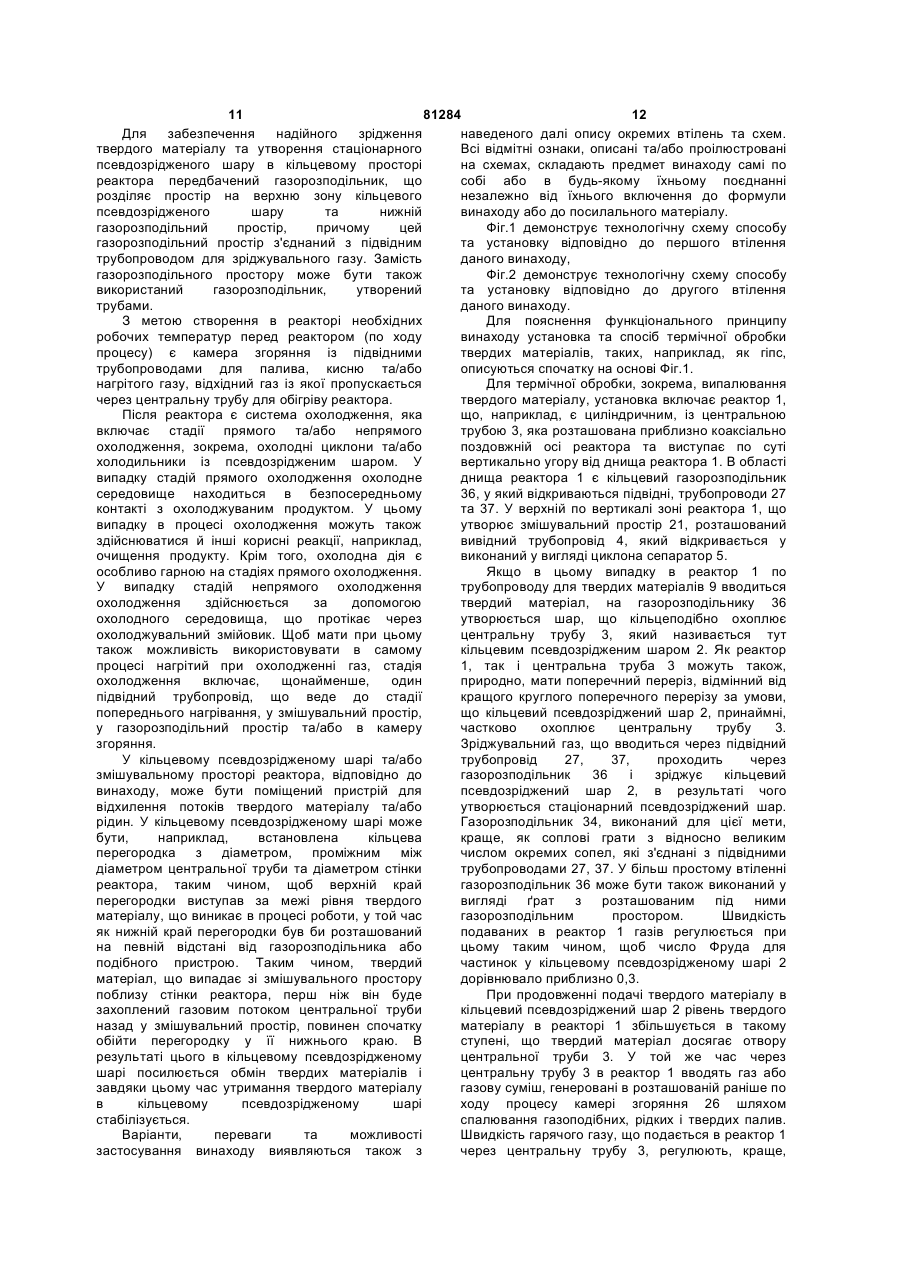

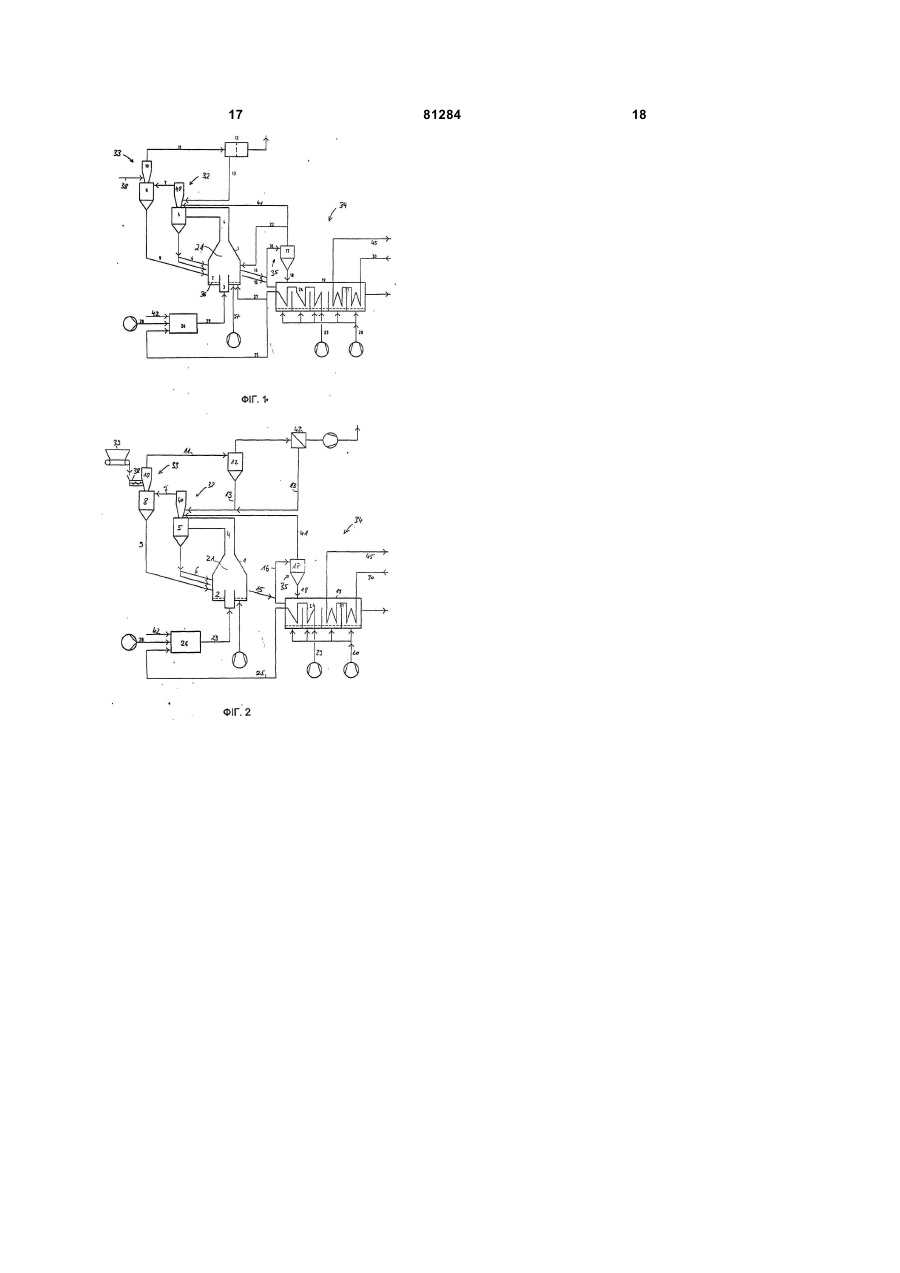

1. Спосіб термічної обробки дрібнозернистих твердих матеріалів, у якому дрібнозернисті тверді матеріали нагрівають до температури від 50 до 1000 °С в реакторі із псевдозрідженим шаром (1) за допомогою двох потоків газів, який відрізняється тим, що перший газ або газову суміш вводять знизу через розташовану, краще, по центру газопідвідну трубу (3) у змішувальний простір (21) реактора (1), причому газопідвідна труба (3) принаймні частково оточена стаціонарним кільцевим псевдозрідженим шаром (2), який зріджують підвідним зріджувальним газом, і тим, що об'ємні швидкості першого газу або газової суміші, а також зріджувального газу для кільцевого псевдозрідженого шару (2) регулюють таким чином, щоб число Фруда для частинок у газопідвідній трубі було в межах від 1 до 100, у кільцевому псевдозрідженому шарі - від 0,02 до 2, і у змішувальному просторі - від 0,3 до 30. 2. Спосіб за п. 1, який відрізняється тим, що число Фруда для частинок у газопідвідній трубі (3) лежить у межах від 1,15 до 20. 3. Спосіб за п. 1 або 2, який відрізняється тим, що число Фруда для частинок у кільцевому псевдозрідженому шарі (2) лежить у межах від 0,115 до 1,15. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що число Фруда для частинок у змішувальному просторі (2) лежить у межах від 0,37 до 3,7. 2 (19) 1 3 81284 4 після реактора (1), принаймні частково подають в реактора (1), причому газопідвідна труба (3) систему охолодження (34), що включає оточена простором, який принаймні частково компонування ряду послідовно з'єднаних одна з охоплює газопідвідну трубу та у якому одною стадій охолодження (35, 19). утворюється стаціонарний кільцевий 13. Спосіб за п. 12, який відрізняється тим, що на псевдозріджений шар (2). стадії охолодження (19) продукт утворює 17. Установка за п. 15 або 16, яка відрізняється щонайменше один псевдозріджений шар, у якому тим, що газопідвідна труба (3) розташована його охолоджують зріджувальним газом, зокрема приблизно по центру у площині поперечного повітрям, та/або поміщеним у псевдозріджений перерізу реактора (1). шар охолодним змійовиком (24, 31) з охолодним 18. Установка за будь-яким з пп. 15-17, яка середовищем, зокрема з водою. відрізняється тим, що сепаратор (5) має 14. Спосіб за п. 12 або 13, який відрізняється трубопровід для твердих матеріалів (15), який тим, що газ, який нагрівають на стадії веде до системи охолодження (34). охолодження (19, 17), подають на розташовану 19. Установка за будь-яким з пп. 15-18, яка раніше по ходу процесу стадію охолодження (17), відрізняється тим, що є трубопровід для твердих в реактор (1), камеру згоряння (26) та/або на матеріалів (14), який йде від кільцевого стадію попереднього нагрівання (32). псевдозрідженого шару (2) реактора (1) до 15. Установка для термічної обробки системи охолодження (34). дрібнозернистих твердих матеріалів відповідно до 20. Установка за будь-яким з пп. 15-19, яка способу за будь-яким з пп. 1-14, що включає відрізняється тим, що в кільцевому просторі реактор (1), який є реактором із псевдозрідженим реактора (1) є газорозподільник (36), що розділяє шаром для термічної обробки, яка відрізняється простір на верхній кільцевий псевдозріджений шар тим, що реактор (1) має газопідвідну систему, і нижній газорозподільник (36), і тим, що влаштовану таким чином, що газ, який протікає газорозподільник (36) з'єднаний із підвідним через цю газопідвідну систему, захоплює твердий трубопроводом (37, 27) з метою зрідження газу. матеріал зі стаціонарного кільцевого 21. Установка за будь-яким з пп. 15-20, яка псевдозрідженого шару (2), що принаймні частково відрізняється тим, що перед, по ходу процесу, охоплює газопідвідну систему, у змішувальний реактором (1) є камера згоряння (26) із підвідними простір (21), а по ходу процесу реактора (1) є трубопроводами (42, 28, 25) для палива, кисню сепаратор (5) для відокремлення твердого та/або нагрітого газу, відхідний газ яких матеріалу, і сепаратор має трубопровід для пропускають в газопідвідну трубу (3). твердих матеріалів (6), який веде до кільцевого 22. Установка за будь-яким з пп. 15-21, яка псевдозрідженого шару (2) реактора (1) для відрізняється тим, що після, по ходу процесу, регулювання рециркуляції твердого матеріалу. реактора (1) є система охолодження (34), що 16. Установка за п. 15, яка відрізняється тим, що включає стадії прямого та/або непрямого газопідвідна система включає газопідвідну трубу охолодження (35, 19), зокрема, охолодні циклони (3), яка виступає від нижньої зони реактора (1) по та/або холодильники із псевдозрідженим шаром. суті вертикально угору в змішувальний простір (21) Даний винахід стосується способу термічної обробки дрібнозернистих твердих матеріалів, зокрема, гіпсу, у якому дрібнозернисті тверді матеріали нагрівають до температури від 50 до 1000°С в реакторі із псевдозрідженим шаром, та відповідної установки. Такі способи та установки використовуються, наприклад, при випалюванні гіпсу з метою одержання безводного ангідриту. Раніше для цієї мети як повітророзподільники використовували псевдозріджені шари Вентурі або псевдозріджені шари з керамічним перфорованим днищем. Однак це допускає лише невеликий діапазон регулювання. У випадку роботи із частковим завантаженням та у випадку зупинки роботи установки існує також небезпека того, що, незважаючи на складну, механічну будову перфорованого днища, дрібнозернисті тверді матеріали будуть просипатися через грати. Відомо, що для термічної обробки твердих матеріалів звичайно використовуються реактори як зі стаціонарним псевдозрідженим шаром, так і з циркулюючим псевдозрідженим шаром. Однак використання енергії на стадії випалу, що досягається при застосуванні стаціонарного псевдозрідженого шару, має потребу в поліпшенні. Конкретною причиною цього є те, що через відносно низький ступінь зрідження масо- і теплопередача є досить помірними. Крім того, попереднє нагрівання твердих матеріалів навряд чи може бути здійснене у суспензійному теплообміннику, оскільки гази, що містять пил, є майже непридатними для зріджувальних сопел стаціонарного псевдозрідженого шару. З іншого боку, завдяки високому ступеню зрідження циркулюючі псевдозріджені шари мають кращі умови для масо- і теплопередачі та дозволяють використовувати суспензійний теплообмінник, однак мають обмеження в тому, що стосується часу утримання твердих матеріалів через відносно високий ступінь зрідження. Таким чином, метою даного винаходу є поліпшення умов тепло- і масопереносу при термічній обробці дрібнозернистих матеріалів. Відповідно до винаходу, ця мета досягається шляхом використання згаданого вище способу, у якому перший газ або газову суміш вводять знизу через розташовану, краще, по центру газопідвідну 5 81284 6 трубу (центральну трубу) у змішувальний простір в стаціонарний псевдозріджений шар, звичайно реактора, причому центральна труба, принаймні, має той же порядок величини, що й потік твердого частково оточена стаціонарним кільцевим матеріалу, який подається в реактор ззовні. Поряд псевдозрідженим шаром, який зріджується із чудовим використанням енергії спосіб відповідно підвідним зріджувальним газом і у якому об'ємні до винаходу має ще одну перевагу, яка полягає в швидкості першого газу або газової суміші, а також можливості швидкого, легкого та надійного зріджувального газу для кільцевого підстроювання перенесення енергії способу та псевдозрідженого шару регулюють таким чином, перенесення маси до вимог, що висуваються, щоб число Фруда для частинок у центральній трубі шляхом зміни швидкостей першого газу або було в межах від 1 до 100, у кільцевому газової суміші та зріджувального газу. псевдозрідженому шарі - від 0,02 до 2, і у З метою забезпечення особливо ефективного змішувальному просторі - від 0,3 до 30. теплопереносу в змішувальному просторі та Властиві способу за винаходом переваги достатнього часу утримання в реакторі об'ємні стаціонарного псевдозрідженого шару, такі як швидкості першої газової суміші та зріджувального досить великий час утримання твердих матеріалів, газу, краще, регулюють для псевдозрідженого і переваги циркулюючого псевдозрідженого шару, шару таким чином, щоб безрозмірне число Фруда такі як гарна масо- і теплопередача, можуть бути, для частинок (Frp) у центральній трубі було в несподівано, об'єднані в процесі термічної обробки межах від 1,15 до 20, у кільцевому при одночасному усуненні недоліків обох систем. псевдозрідженому шарі - від 0,115 до 1,15, та/або При проходженні через верхню зону центральної в змішувальному просторі - від 0,37 до 3,7, краще, труби перший газ або газова суміш захоплює приблизно 1,4. Кожне із чисел Фруда для частинок тверді матеріали з кільцевого стаціонарного визначається таким рівнянням: псевдозрідженого шару, далі названого кільцевим псевдозрідженим шаром, у змішувальний простір, в результаті чого, завдяки великій швидкості ковзання між твердими матеріалами та першим газом, утворюється інтенсивно перемішувана де: суспензія і між двома фазами виникає u = ефективна швидкість газового потоку, м/с оптимальний тепло- і масоперенос. Регулюючи рs = густина твердої частинки, кг/м3 (уявна відповідним чином висоту шару в кільцевому густина) псевдозрідженому шарі, а також об'ємні швидкості pf = ефективна густина зріджувального газу, першого газу або газової суміші та зріджувального кг/м3 газу, можна в широких межах варіювати вміст dp = середній діаметр (в м) частинок, що твердих матеріалів у суспензії над зоною отвору містяться в реакторі (або вторинних агломератів, центральної труби, завдяки чому падіння тиску що утворюються) під час роботи реактора першого газу між зоною отвору центральної труби g = гравітаційна стала, м/с2. та розташованим угорі виходом змішувального При використанні цього рівняння слід простору може становити від 1 до 100мбар. У враховувати, що dp позначає не середній діаметр випадку високого вмісту твердого матеріалу в (d50) використовуваного матеріалу, а середній суспензії в змішувальному просторі більша діаметр вмісту реактора, що утворився при роботі частина твердого матеріалу буде осаджуватися із реактора, який може значно відрізнятися в обидва суспензії та повертатися в кільцевий боки від середнього діаметра використовуваного псевдозріджений шар. Таку рециркуляцію матеріалу (первинних частинок). Можливе також називають внутрішньою рециркуляцією твердих утворення, наприклад, у процесі термічної матеріалів, причому потік твердого матеріалу, що обробки, з дуже тонко гранульованого матеріалу із циркулює в цій внутрішній рециркуляції, як середнім діаметром від 3 до 10мкм частинок правило, значно перевищує кількість твердого (вторинних частинок) із середнім діаметром, матеріалу, що подається в реактор ззовні. наприклад, від 20 до 30мкм. З іншого боку, деякі Неосілий твердий матеріал (менша частина) матеріали, наприклад, деякі руди, при термічній виводиться зі змішувального простору разом з обробці розтріскуються. першим газом або газовою сумішшю. Час В одному з варіантів втілення винаходу утримання твердого матеріалу в реакторі може пропонується відрегулювати висоту шару твердого варіюватися в широких межах шляхом добору матеріалу в реакторі таким чином, щоб кільцевий висоти та площі поперечного перерізу кільцевого псевдозріджений шар, принаймні, частково псевдозрідженого шару та бути адаптованим для виступав, наприклад, за межі верхнього відкритого бажаної термічної обробки. Завдяки високому кінця центральної труби на кілька сантиметрів, вмісту твердих матеріалів, з одного боку, і гарному завдяки чому твердий матеріал міг би суспендуванню твердих матеріалів у газовому безперервно вводитися в перший газ або газову потоці, з іншого боку, створюються чудові умови суміш і захоплюватися газовим потоком у для гарного масо- і теплопереносу над зоною змішувальний простір, розташований над зоною отвору центральної труби. Твердий матеріал, що отвору центральної труби. Таким шляхом захоплюється з реактора газовим потоком, досягається особливо високий вміст твердого повністю або частково рециркулює в реактор, матеріалу в суспензії над зоною отвору причому рециркуляцію доцільно подавати в центральної труби. стаціонарний псевдозріджений шар. Потік твердого матеріалу, що рециркулює у такий спосіб 7 81284 8 За допомогою способу відповідно до температурному діапазоні від 50°С, краще, від винаходу, зокрема, вологий гіпс, такий, наприклад, приблизно 80°С, реактор з кільцевим як гіпс REA, може бути підданий ефективній псевдозрідженим шаром може бути використаний термічній обробці з метою, зокрема, одержання тільки для сушіння матеріалу. У цьому випадку безводних форм гіпсу. Спосіб особливо придатний температури не повинні перевищувати верхньої для виробництва ангідриту з використанням межі, починаючи з якої термічно оброблюваний випалювання. Використовуваний вологий гіпс має матеріал зазнає хімічної реакції. У загальному в цьому випадку тонку грануляцію: розмір зерна, форматі способу у випадку, наприклад, принаймні, більшої частини твердого матеріалу прожарювання використовується температурний звичайно становить менше 2мм. Особливо діапазон від 150 до 1000°С. ефективної термічної обробки можна досягти у Як газ, що зріджує кільцевий псевдозріджений випадку розміру зерна менше 0,2мм. Інші шар, в реактор, краще, подають повітря, хоча для можливості застосування способу полягають в цієї мети, зрозуміло, можна використовувати всі попередньому нагріванні та/або випалюванні руд інші відомі фахівцям застосовні для цієї мети гази та мінеральної сировини в окисній атмосфері при або газові суміші. Може також виявитися температурах максимально до приблизно 1000°С, доцільним здійснювати стиснення знепиленого якщо виключити внутрішнє згоряння, і у та/або нагрітого відхідного газу з наступних по випалюванні глинистих мінералів при приблизно ходу процесу стадій або від інших процесів, що 800°С. При температурах до приблизно 750°С проводяться паралельно, завдяки чому цей газ спосіб відповідно до винаходу може бути також може бути використаний як зріджувальний газ для використаний для виробництва проміжних гідратів кільцевого псевдозрідженого шару. та оксидів з гідроксиду алюмінію. Було встановлено, що кращий для роботи Виробництво тепла в необхідному для роботи реактора тиск становить від 0,8 до 10бар, а реактора обсязі може бути забезпечено будь-яким особливо кращою є робота при атмосферному способом, відомим фахівцям в даній області, тиску. наприклад, шляхом створення в реакторі Перед реактором (по ходу процесу) може бути внутрішнього згоряння. З метою забезпечення одна або більше стадій попереднього нагрівання, можливості використання способу відповідно до на яких тверді матеріали, наприклад, вологий гіпс, винаходу, так само як для попереднього суспендуються, висушуються, підігріваються нагрівання та випалювання при температурах, та/або частково прожарюються в ході наприклад, близько 750°С, при яких внутрішнє попереднього нагрівання перед термічною згоряння палива в самому реакторі неможливо, обробкою в реакторі, причому, принаймні, частина винахід пропонує використання зовнішньої камери вологи, що міститься в матеріалі, видаляється. згоряння для вироблення необхідного для процесу Краще, щоб перед реактором було дві стадії тепла та перенесення тепла до оброблюваного попереднього нагрівання, які відповідно матеріалу (наприклад, гіпсу) в реакторі за включають теплообмінник та розташований після допомогою кільцевого псевдозрідженого шару. нього по ходу процесу сепаратор. При цьому Для цієї мети в реактор через центральну трубу матеріал у першому теплообміннику нагрівається подають гарячий газ, що генерується в відхідним газом із другого теплообмінника, а розташованій раніше по ходу процесу камері матеріал в другому теплообміннику нагрівається згоряння в результаті спалювання газоподібного, відхідним газом з реактора. Обидва рідкого та/або твердого палива, можливо, з теплообмінники є, краще, суспензійними домішаним кисневмісним газом. Залежно від теплообмінниками. Цим шляхом додатково необхідного вмісту кисню може домішуватися знижується загальна потреба процесу в енергії. повітря або який-небудь інший кисневмісний газ з Згідно зі способом відповідно до винаходу, вмістом кисню, наприклад, від 15 до 30%. після термічної обробки в реакторі продукт із Зрозуміло, існує також можливість генерувати кільцевого псевдозрідженого шару реактора або із тільки частину потрібної енергії шляхом сепаратора, розташованого по ходу процесу після спалювання свіжого палива та заповнювати іншу реактора, принаймні, частково подається в частину подачею гарячих відхідних газів, що не систему охолодження, що включає, зокрема, містять палива, з якої-небудь стадії, розташованої компонування ряду послідовно з'єднаних одна з далі по ходу процесу, наприклад, зі стадії одною стадій охолодження. У сепараторі, зокрема, охолодження, або від інших процесів, що циклоні, встановленому по ходу процесу після проводяться паралельно. Якщо температури реактора, відокремлюється твердий матеріал відхідних газів з наступної або паралельної стадії (продукт), виведений з газовим потоком, що процесу є досить високими, саме ці відхідні гази проходить через центральну трубу. Цей матеріал можуть бути також використані для обігріву або безпосередньо подається на стадію реактора. Це, зокрема, можливо завжди, коли не охолодження для наступної обробки, або по потрібно високих температур в реакторі, трубопроводу повернення твердих матеріалів наприклад, у випадку сушіння. У цьому випадку повертається в кільцевий псевдозріджений шар існує також можливість цілком обходитися реактора, причому можливо також, що частина внутрішнім згорянням або камерою згоряння, відокремленого в сепараторі твердого матеріалу розташованою по ходу процесу перед реактором. попадає в систему охолодження, а інша частина Залежно від того, який процес відбувається в повертається в кільцевий псевдозріджений шар. реакторі, температура процесу може лежати в Головна перевага такої гнучкої рециркуляції межах від 50 до 1000°С. У нижньому твердого матеріалу полягає в тому, що вміст 9 81284 10 твердого матеріалу в суспензії в зоні кілька або через всі попередні стадії охолодження змішувального простору реактора може бути у каскадний спосіб, починаючи з останньої стадії довільно відрегульований відповідно до вимог охолодження, на якій охолоджуваний продукт був процесу і навіть може бути змінений при роботі в уже попередньо охолоджений на попередніх такому ступені та тоді, коли це потрібно. стадіях охолодження. Оскільки продукт на Для регулювання рециркуляції твердого попередніх стадіях охолодження щоразу матеріалу в одному з варіантів ідеї винаходу залишається все ще теплішим, він продовжує виявилося доцільним вимірювати падіння тиску охолоджуватися на кожній стадії охолодження, а між центральною трубою та вивідним застосовуваний для охолодження газ продовжує трубопроводом реактора, що веде до сепаратора, нагріватися. Нагрітий в остаточному підсумку газ і регулювати його шляхом зміни кількості може далі подаватися в камеру згоряння, в рециркулюючого твердого матеріалу. Особливо реактор та/або на стадію попереднього нагрівання. придатною для названої мети виявилася Установка відповідно до винаходу, в псевдозріджувана проміжна ємність з найбільшому ступені придатна для здійснення розташованим після неї по ходу процесу дозуючим описаного вище способу, включає реактор, який є пристроєм, наприклад, живильником з поворотною реактором із псевдозрідженим шаром для пластиною з регульованою швидкістю обертання термічної обробки дрібнозернистих твердих або роликовим поворотним краном, оскільки в матеріалів, причому реактор має газопідвідну цьому випадку для рециркуляції не потрібно систему, влаштовану таким чином, що газ, який виводити твердий матеріал, наприклад, за протікає через цю газопідвідну систему, захоплює допомогою рівчака, і направляти його в систему твердий матеріал зі стаціонарного кільцевого охолодження. Рециркуляція твердого матеріалу є псевдозрідженого шару, що, принаймні, частково одним з факторів, що полегшують стабілізацію охоплює газопідвідну систему, у змішувальний умов процесу в реакторі та/або регулювання простір. Краще, ця газопідвідна система виходить середнього часу утримання твердого матеріалу в у змішувальний простір. Однак можливо також реакторі. завершення цієї газопідвідної системи під М'яке охолодження продукту з високим поверхнею кільцевого псевдозрідженого шару. Газ теплопереносом може здійснюватися в системі при цьому вводиться в кільцевий псевдозріджений охолодження в тому випадку, якщо шар, наприклад, через бічні отвори, захоплюючи охолоджуваний продукт утворює на, щонайменше, за рахунок швидкості свого потоку твердий одній стадії охолодження, краще, на останній матеріал з кільцевого псевдозрідженого шару в стадії системи охолодження, щонайменше один, змішувальний простір. краще, стаціонарний псевдозріджений шар, у Відповідно до винаходу, газопідвідна система якому продукт охолоджується зріджувальним включає, краще, центральну трубу, що виступає газом, наприклад, повітрям. Саме в стаціонарному від нижньої зони реактора по суті вертикально псевдозрідженому шарі відносно простим шляхом угору, краще, в змішувальний простір реактора і досягається тривалий час утримання і, отже, оточена простором, який, принаймні, частково ефективне охолодження продукту за допомогою, охоплює центральну трубу і в якому утворюється наприклад, попередньо охолодженого повітря. стаціонарний кільцевий псевдозріджений шар. Крім того, у стаціонарному псевдозрідженому шарі Центральна труба може бути виконана із соплом механічне навантаження продукту є відносно на своєму вихідному отворі та/або мати один або низким. Якщо, однак, потрібно особливо швидке кілька отворів, розподілених по поверхні свого охолодження, може бути застосована стадія корпусу, завдяки чому твердий матеріал при охолодження зі стаціонарним псевдозрідженим роботі реактора безперервно попадає в шаром та камерою змішування, подібно до центральну трубу та захоплюється першим газом описаного вище реактора. Таким чином, принцип або газовою сумішшю через центральну трубу в винаходу, відповідно до якого поєднуються змішувальний простір. Зрозуміло, в реакторі стаціонарний і циркулюючий кільцевий можуть також бути дві або більше центральні псевдозріджені шари згідно з даним винаходом, труби різних або однакових розмірів і форм. може бути використаний як для нагрівання, так і Однак, краще, щоб щонайменше одна із для охолодження дрібнозернистих твердих центральних труб була розташована приблизно по матеріалів. Охолодження відбувається в тих центру у площині поперечного перерізу реактора. випадках, коли на початку процесу твердий Відповідно до одного з кращих втілень матеріал є теплішим за газовий потік, що винаходу, після (по ходу процесу) реактора є проходить через центральну трубу. Додаткового сепаратор, зокрема, циклон, для відокремлення охолодження можна досягти з використанням твердих матеріалів, причому цей сепаратор має охолодного змійовика з охолодним середовищем, трубопровід для твердих матеріалів, що веде до наприклад, водою, поміщеного, зокрема, кільцевого псевдозрідженого шару реактора, усередину кільцевого псевдозрідженого шару. та/або трубопровід для твердих матеріалів, що З метою кращого використання енергії веде до системи охолодження. При цьому з метою передбачається подача газу, що застосовується можливості видалення готового продукту для охолодження на стадії охолодження і, таким безпосередньо з реактора, відповідно до чином, нагрівається, на розташовану раніше по винаходу, встановлений також трубопровід для ходу процесу стадію охолодження, в реактор, в твердих матеріалів, що проходить від кільцевого камеру згоряння та/або на стадію попереднього псевдозрідженого шару до системи охолодження. нагрівання. Припустимо пропускати газ через 11 81284 12 Для забезпечення надійного зрідження наведеного далі опису окремих втілень та схем. твердого матеріалу та утворення стаціонарного Всі відмітні ознаки, описані та/або проілюстровані псевдозрідженого шару в кільцевому просторі на схемах, складають предмет винаходу самі по реактора передбачений газорозподільник, що собі або в будь-якому їхньому поєднанні розділяє простір на верхню зону кільцевого незалежно від їхнього включення до формули псевдозрідженого шару та нижній винаходу або до посилального матеріалу. газорозподільний простір, причому цей Фіг.1 демонструє технологічну схему способу газорозподільний простір з'єднаний з підвідним та установку відповідно до першого втілення трубопроводом для зріджувального газу. Замість даного винаходу, газорозподільного простору може бути також Фіг.2 демонструє технологічну схему способу використаний газорозподільник, утворений та установку відповідно до другого втілення трубами. даного винаходу. З метою створення в реакторі необхідних Для пояснення функціонального принципу робочих температур перед реактором (по ходу винаходу установка та спосіб термічної обробки процесу) є камера згоряння із підвідними твердих матеріалів, таких, наприклад, як гіпс, трубопроводами для палива, кисню та/або описуються спочатку на основі Фіг.1. нагрітого газу, відхідний газ із якої пропускається Для термічної обробки, зокрема, випалювання через центральну трубу для обігріву реактора. твердого матеріалу, установка включає реактор 1, Після реактора є система охолодження, яка що, наприклад, є циліндричним, із центральною включає стадії прямого та/або непрямого трубою 3, яка розташована приблизно коаксіально охолодження, зокрема, охолодні циклони та/або поздовжній осі реактора та виступає по суті холодильники із псевдозрідженим шаром. У вертикально угору від днища реактора 1. В області випадку стадій прямого охолодження охолодне днища реактора 1 є кільцевий газорозподільник середовище находиться в безпосередньому 36, у який відкриваються підвідні, трубопроводи 27 контакті з охолоджуваним продуктом. У цьому та 37. У верхній по вертикалі зоні реактора 1, що випадку в процесі охолодження можуть також утворює змішувальний простір 21, розташований здійснюватися й інші корисні реакції, наприклад, вивідний трубопровід 4, який відкривається у очищення продукту. Крім того, охолодна дія є виконаний у вигляді циклона сепаратор 5. особливо гарною на стадіях прямого охолодження. Якщо в цьому випадку в реактор 1 по У випадку стадій непрямого охолодження трубопроводу для твердих матеріалів 9 вводиться охолодження здійснюється за допомогою твердий матеріал, на газорозподільнику 36 охолодного середовища, що протікає через утворюється шар, що кільцеподібно охоплює охолоджувальний змійовик. Щоб мати при цьому центральну трубу 3, який називається тут також можливість використовувати в самому кільцевим псевдозрідженим шаром 2. Як реактор процесі нагрітий при охолодженні газ, стадія 1, так і центральна труба 3 можуть також, охолодження включає, щонайменше, один природно, мати поперечний переріз, відмінний від підвідний трубопровід, що веде до стадії кращого круглого поперечного перерізу за умови, попереднього нагрівання, у змішувальний простір, що кільцевий псевдозріджений шар 2, принаймні, у газорозподільний простір та/або в камеру частково охоплює центральну трубу 3. згоряння. Зріджувальний газ, що вводиться через підвідний У кільцевому псевдозрідженому шарі та/або трубопровід 27, 37, проходить через змішувальному просторі реактора, відповідно до газорозподільник 36 і зріджує кільцевий винаходу, може бути поміщений пристрій для псевдозріджений шар 2, в результаті чого відхилення потоків твердого матеріалу та/або утворюється стаціонарний псевдозріджений шар. рідин. У кільцевому псевдозрідженому шарі може Газорозподільник 34, виконаний для цієї мети, бути, наприклад, встановлена кільцева краще, як соплові грати з відносно великим перегородка з діаметром, проміжним між числом окремих сопел, які з'єднані з підвідними діаметром центральної труби та діаметром стінки трубопроводами 27, 37. У більш простому втіленні реактора, таким чином, щоб верхній край газорозподільник 36 може бути також виконаний у перегородки виступав за межі рівня твердого вигляді ґрат з розташованим під ними матеріалу, що виникає в процесі роботи, у той час газорозподільним простором. Швидкість як нижній край перегородки був би розташований подаваних в реактор 1 газів регулюється при на певній відстані від газорозподільника або цьому таким чином, щоб число Фруда для подібного пристрою. Таким чином, твердий частинок у кільцевому псевдозрідженому шарі 2 матеріал, що випадає зі змішувального простору дорівнювало приблизно 0,3. поблизу стінки реактора, перш ніж він буде При продовженні подачі твердого матеріалу в захоплений газовим потоком центральної труби кільцевий псевдозріджений шар 2 рівень твердого назад у змішувальний простір, повинен спочатку матеріалу в реакторі 1 збільшується в такому обійти перегородку у її нижнього краю. В ступені, що твердий матеріал досягає отвору результаті цього в кільцевому псевдозрідженому центральної труби 3. У той же час через шарі посилюється обмін твердих матеріалів і центральну трубу 3 в реактор 1 вводять газ або завдяки цьому час утримання твердого матеріалу газову суміш, генеровані в розташованій раніше по в кільцевому псевдозрідженому шарі ходу процесу камері згоряння 26 шляхом стабілізується. спалювання газоподібних, рідких і твердих палив. Варіанти, переваги та можливості Швидкість гарячого газу, що подається в реактор 1 застосування винаходу виявляються також з через центральну трубу 3, регулюють, краще, 13 81284 14 таким чином, щоб число Фруда для частинок у відхідному газі із сепаратора 8 розташованого центральній трубі 3 дорівнювало приблизно 10, а у раніше по ходу процесу (передостанньої) стадії змішувальному просторі 21 - приблизно 3,0. попереднього нагрівання 32, сушиться, Через більш високий тиск на рівні 11 підігрівається та пропускається по трубопроводу кільцевого псевдозрідженого шару 2 у порівнянні з для твердих матеріалів 13 до теплообмінника 40 верхнім краєм центральної труби 3 твердий передостанньої стадії попереднього нагрівання 32, матеріал переходить через цю кромку в у той час як відхідний газ випускається. Твердий центральну трубу 3. Верхня кромка центральної матеріал після цього суспендується відхідним труби 3 може бути плоскою або мати відмінну від газом, що залишає сепаратор 5, додатково плоскої форму, наприклад, хвилясту, або мати підігрівається та подається по трубопроводу для бічні отвори. Завдяки високим швидкостям газ, що твердих матеріалів 7 в сепаратор 8. Підігрітий протікає через центральну трубу 3, захоплює твердий матеріал по трубопроводу для твердих твердий матеріал зі стаціонарного кільцевого матеріалів 9 направляється в кільцевий псевдозрідженого шару 2 у змішувальний простір псевдозріджений шар 2 реактора 1, у той час як 21, проходячи через зону верхнього отвору, в відхідний газ із сепаратора 8, у свою чергу, результаті чого утворюється інтенсивно пропускається через останню стадію попереднього перемішувана суспензія. Інтенсивний масо- і нагрівання 33. теплоперенос між газовим потоком і твердим Після термічної обробки в реакторі 1 продукт у матеріалом у змішувальному просторі 21 кількості, що відповідає кількості оброблюваного приводить до того, що твердий матеріал, який був твердого матеріалу, що вводиться в сушарку до цього більш холодним, особливо добре Вентурі 10, подається в систему охолодження 34 нагрівається більш теплим газовим потоком, в або безпосередньо з кільцевого псевдозрідженого результаті чого газовий потік охолоджується. Якщо шару 2 по підвідному трубопроводу продукту 14, твердий матеріал тепліший за газовий потік, то, або зі зворотного трубопроводу для твердих відповідно до принципувинаходу, відбувається матеріалів по підвідному трубопроводу продукту охолодження твердого матеріалу. 15. Ця система охолодження 34 включає Внаслідок зниження об'ємної швидкості при компонування зі стадій прямого та/або непрямого розширенні газового струменя в змішувальному охолодження 35, 19 з теплообмінниками, просторі 21 та/або при зіткненнях на одній зі стінок наприклад, холодильними циклонами або реактора захоплений твердий матеріал швидко холодильниками із псевдозрідженим шаром, за втрачає швидкість та осідає назад у кільцевий допомогою яких необхідне для процесу повітря псевдозріджений шар 2. В результаті цього між піддається попередньому нагріванню та зонами реактора стаціонарного кільцевого відводиться вже не придатне для використання в псевдозрідженого шару 2 і змішувальним процесі теплопродукту. Вибір типу та кількості простором 21 виникає циркуляція. Завдяки такій окремих стадій охолодження 35, 19 або їхніх циркуляції твердого матеріалу, призначений для холодильних вузлів по суті залежить від обробки твердий матеріал особливо довго відношення кількості необхідного для процесу циркулює в реакторі 1, даючи в той же час повітря до кількості охолоджуваного продукту. можливість використання в змішувальному На першій стадії охолодження продукт просторі 21 дуже високого теплопереносу. подається на охолодження у висхідний Твердий матеріал, що не осів з газової фази трубопровід 16 по трубопроводах для підведення над центральною трубою 3 і не повернувся твердих матеріалів 14, 15. У цьому висхідному безпосередньо в кільцевий псевдозріджений шар трубопроводі 16 та у наступному за ним 2, виводиться гарячим потоком з реактора 1 угору охолодному циклоні 17 продукт охолоджується, через вивідний трубопровід 4, відокремлюється від потім відокремлюється та подається в газового потоку у виконаному у вигляді циклона холодильник із псевдозрідженим шаром 19 по сепараторі 5 і, принаймні, частково повертається в трубопроводу для твердих матеріалів 18. Повітря, кільцевий псевдозріджений шар 2 по зворотному необхідне як зріджувальний газ для холодильника трубопроводу 6. із псевдозрідженим шаром 19, подається на окремі Таким чином, оброблюваний твердий матеріал стадії холодильника із псевдозрідженим шаром 19 повертається в підсумку в кільцевий по повітряному трубопроводу 20, з'єднаному з псевдозріджений шар 2 двома шляхами: після нагнітальним вентилятором, нагрівається там при відокремлення від газового потоку в охолодженні продукту та пропускається через змішувальному просторі 21 і після відокремлення висхідний трубопровід 16 в охолодний циклон 17. в сепараторі 5 по зворотному трубопроводу 6. У висхідному трубопроводу 16 це зріджувальне Тепло, що міститься в газовому потоці, який повітря піддається додатковому нагріванню за залишає сепаратор 5, використовується в рахунок охолодження продукту. Нагріте тут у такий багатостадійній (у цьому випадку двостадійній) спосіб повітря із другої стадії охолодження 19 системі стадій попереднього нагрівання 32, 33, які пропускається на першу стадію охолодження. включають теплообмінники 40, 10 з Після знепилювання в циклоні 17 нагріте повітря розташованими після них (по ходу процесу) (зріджувальне повітря) направляється або по сепараторами 12, 8. У цьому випадку призначений підвідному трубопроводу 22 в реактор 1, або по для обробки твердий матеріал подається як підвідному трубопроводу 41 у виконаний у вигляді сировина до виконаного у вигляді сушарки Вентурі підігрівника Вентурі теплообмінник 40. останній теплообмінник 10 з боку відхідного газу. В багатостадійному холодильнику із Там подаваний твердий матеріал суспендується у псевдозрідженим шаром 19 продукт спочатку 15 81284 16 охолоджується на одній або більше стадіях у трубопроводу для газового потоку 29 в реактор 1. протитечії до повітря для горіння, причому Гарячий газ охолоджується в реакторі 1 до непряме охолодження здійснюється як у приблизно 750°С. У той же час гіпс з розміром повітряному трубопроводі 23, так і в зерна менше 0,22мм, що вводиться в реактор, охолоджувальному змійовику 34, що виконує нагрівається до приблизно 750°С і піддається функцію елемента теплообмінника, а пряме випалу з утворенням ангідриту. Твердий матеріал охолодження здійснюється в результаті цього за транспортується відхідними газами реактора 1 у допомогою повітряного трубопроводу 20 і зворотний циклон 5 (сепаратор), відокремлюється подаваного на окремі стадії зріджувального там і в основному повертається по зворотному повітря. Нагріте при непрямому охолодженні трубопроводу для твердих матеріалів 6 у повітря подається по підвідному трубопроводу 25 кільцевий псевдозріджений шар 2 реактора 1. у камеру згоряння 26 і, можливо, також по Частковий потік ангідритного продукту, підвідному трубопроводу 27 у кільцевий кількість якого відповідає кількості гіпсу, що псевдозріджений шар як зріджувальний газ. У вводиться в реактор 1, подається по підвідному камері згоряння 26 паливо, що подається по трубопроводу для продукту 15 до висхідного паливному трубопроводу 42, спалюється нагрітим трубопроводу 16, що належить до охолодного повітрям зі стадій охолодження і, можливо, циклона 17 першої стадії охолодження 35. додатковим повітрям, що подається по підвідному Ангідрит охолоджується в охолодному циклоні 17 трубопроводу 28. Відхідний газ з камери згоряння до приблизно 600°С і пропускається по пропускається через трубопровід для газового трубопроводу для твердих матеріалів 18 в першу потоку 29 до центральної труби 3 і, як перший газ камеру холодильника із псевдозрідженим шаром або газова суміш, у змішувальний простір 21. 19. Відхідне повітря з охолодного циклона 17 Продукт охолоджується непрямим способом у пропускається по підвідному трубопроводу 41 у холодильнику із псевдозрідженим шаром 19 на сушарку Вентурі 40. одній або більше стадіях у протитечії до У холодильнику із псевдозрідженим шаром 19 охолодного середовища, наприклад, води, що ангідрит постадійно охолоджується до приблизно протікає по охолодному змійовику 31, і прямим 80°С. Кількість продукту становить приблизно шляхом за допомогою зріджувального повітря на 30т/год. При охолодженні ангідриту подаване по окремих стадіях до досягнення необхідної повітряному трубопроводу 23 повітря для температури. Охолодне середовище пропускають пальника (приблизно 14000нм3/год.) непрямим до охолодного змійовика 31 по трубопроводу 30 і шляхом нагрівається до приблизно 450°С у секціях потім відводять по трубопроводу 45. теплообмінників, які виконані у вигляді охолодних Особлива перевага даного способу полягає в змійовиків 24 і встановлені в перших двох камерах тому, що переваги стаціонарного холодильника із псевдозрідженим шаром 19. псевдозрідженого шару (кільцевого Повітря подається в камеру згоряння 26 по псевдозрідженого шару) і циркулюючого підвідному трубопроводу 25. Як паливо в камеру псевдозрідженого шару в змішувальному просторі згоряння 26 по паливному трубопроводу 42 можуть бути використані оптимальним образом і у подається приблизно 1300нм3/год. природного той же час вироблене при охолодженні, відкидне газу. Крім того, в камеру згоряння по повітряному тепло з метою заощадження енергії знову підвідному трубопроводу 28 вдувається додаткова подається в реактор. кількість повітря (приблизно 21000нм3/год.). Приклад Кількість палива та кількість повітря для горіння Випал гіпсу REA з метою одержання ангідриту регулюють таким чином, щоб температура докладно описаний нижче на основі Фіг.2, що гарячого газу дорівнювала приблизно 1130°С, а демонструє установку, подібну Фіг.1. Вологий гіпс бажана температура реактора на виході з камери із бункера для зберігання 39 вводиться за згоряння 26 була б рівна приблизно 750°С. допомогою гвинтового конвеєра 38 у сушарку Остаточне охолодження ангідриту Вентурі 10 при об'ємній швидкості, наприклад, здійснюється у двох останніх камерах 42т/год. і суспендується відхідним газом із циклона холодильника із псевдозрідженим шаром 19. 8, сушиться та подається у виконаний у вигляді Охолодна вода подається по трубопроводу 30 в циклона сепаратор 12 по трубопроводу для пучки охолодних труб, встановлених в двох твердих матеріалів 11. Відхідний газ із циклона 12 камерах як охолодний змійовик, і повертається по пропускається через рукавний фільтр 43, де газ трубопроводу 45. Необхідний зріджувальний газ повністю звільняється від твердого матеріалу та подається в холодильник із псевдозрідженим видувається за допомогою вентилятора для шаром 19 по трубопроводу 20. відхідного газу 44 через димар. Відокремлюваний у циклоні 12 та у рукавному фільтрі 43 висушений гіпс пропускається по трубопроводах для твердих матеріалів 13 у другу сушарку Вентурі, додатково нагрівається, відокремлюється в циклоні 8 від відхідного газу і вводиться по трубопроводу для твердих матеріалів 9 у псевдозріджений шар 2 реактора 1. У камері згоряння 26 генерується приблизно 36000нм3/год. гарячого газу з температурою приблизно 1130°С, який пропускається по 17 81284 18

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and plant for heat treatment in fluidized bed

Автори англійськоюNuber Dirk, Stockhausen Werner, STROEDER MICHAEL

Назва патенту російськоюСпособ и установка для термической обработки в псевдоожиженном слое

Автори російськоюНюбер Дирк, Стокхаузен Вернер, Штредер Михаэль

МПК / Мітки

МПК: B01J 8/18, B01J 8/00, C04B 11/028

Мітки: спосіб, установка, псевдозрідженому, обробки, термічної, шарі

Код посилання

<a href="https://ua.patents.su/9-81284-sposib-ta-ustanovka-dlya-termichno-obrobki-v-psevdozridzhenomu-shari.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для термічної обробки в псевдозрідженому шарі</a>

Попередній патент: Спосіб термічної обробки титанвмісних матеріалів та установка для нього

Наступний патент: Спосіб формування розклинювальної суміші, розклинювальна суміш та спосіб розклинення геологічної формації

Випадковий патент: Зонд-дренаж для досліджень позапечінкових жовчних шляхів