Притискний елемент та спосіб його виготовлення

Номер патенту: 83739

Опубліковано: 11.08.2008

Автори: Схокрі Ебі, Чертреллі Ренато, Купфер Райнхард, Пальмквіст Роланд

Формула / Реферат

1. Притискний елемент (22), пристосований до прикладання тиску до першої частини (S) пакувального матеріалу (11) разом з нагріванням пакувального матеріалу (11) для зварювання першої частини (S) пакувального матеріалу (11) з другою частиною пакувального матеріалу (11), при цьому притискний елемент (22) має опорну поверхню (23), пристосовану до принаймні спирання на згадану першу частину (S) пакувального матеріалу (11), який відрізняється тим, що опорна поверхня (23) має певну кількість виїмок (24), пристосованих до захоплення рідини або газу, присутнього поблизу опорної поверхні (23) та першої частини (S) пакувального матеріалу (11).

2. Притискний елемент за п. 1, який відрізняється тим, що опорна поверхня (23) виконана з еластичного полімерного матеріалу, переважно еластомеру.

3. Притискний елемент за п. 2, який відрізняється тим, що опорна поверхня (23) виконана із затвердлого полімерного матеріалу, переважно поліуретанової гуми.

4. Притискний елемент за п. 2, який відрізняється тим, що опорна поверхня (23) виконана із здатного до лиття під тиском полімерного матеріалу, переважно - термопластичного поліуретанового еластомеру.

5. Притискний елемент за одним з пп. 1-4, який відрізняється тим, що виїмки (24) мають глибину, що становить приблизно 25-500 мкм, переважно - приблизно 100-250 мкм.

6. Притискний елемент за одним з пп. 1-5, який відрізняється тим, що опорна поверхня (23) має певну кількість виїмок (24), які мають першу глибину, та певну кількість виїмок, які мають другу глибину, відмінну від першої глибини.

7. Притискний елемент за одним з пп. 1-6, який відрізняється тим, що кожна з виїмок (24) має по суті форму частини сфери.

8. Притискний елемент за п. 7, який відрізняється тим, що виїмки (24) мають радіус сфери, що становить приблизно 0,15-0,80 мм, переважно - приблизно 0,25-0,50 мм.

9. Притискний елемент за п. 8, який відрізняється тим, що виїмки (24) мають відношення радіуса сфери до глибини порядку 10-50:1 і переважно порядку 20-30:1.

10. Притискний елемент за одним з пп. 1-9, який відрізняється тим, що опорна поверхня (23) має виїмки (24) на приблизно 15-50 % усієї її площі і переважно на приблизно 20-40 %.

11. Притискний елемент за одним з пп. 1-10, який відрізняється тим, що опорна поверхня (23) має виїмки (24) вздовж першого набору взаємно паралельних геометричних ліній (А) та другий набір взаємно паралельних геометричних ліній (В), причому другий набір ліній орієнтований по суті перпендикулярно першому набору ліній.

12. Спосіб виготовлення притискного елемента за будь-яким із пп. 1-11, який включає етапи:

a) надання форми для лиття, яка має порожнину, форма якої відповідає принаймні одному притискному елементу (22),

b) введення здатного до лиття під тиском полімерного матеріалу в порожнину, який відрізняється тим, що порожнину формують за допомогою певної кількості виступів, пристосованих для формування виїмок (24) на поверхні (23) притискного елемента, при цьому виїмки (24) пристосовані до захоплення рідини або газу, присутнього поблизу поверхні (23) та першої частини (S) пакувального матеріалу (11) при використанні притискного елемента (22) для термозварювання пакувального матеріалу.

Текст

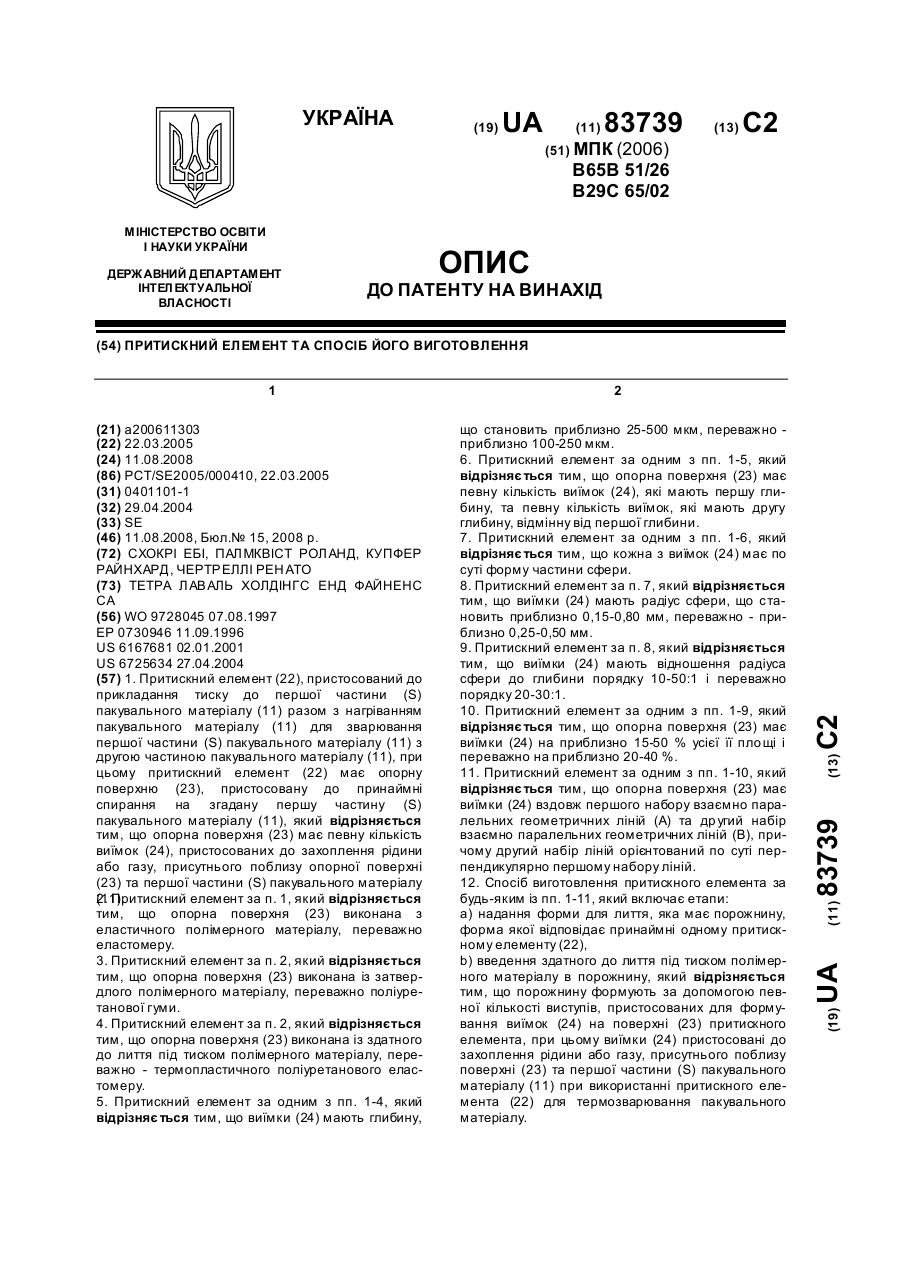

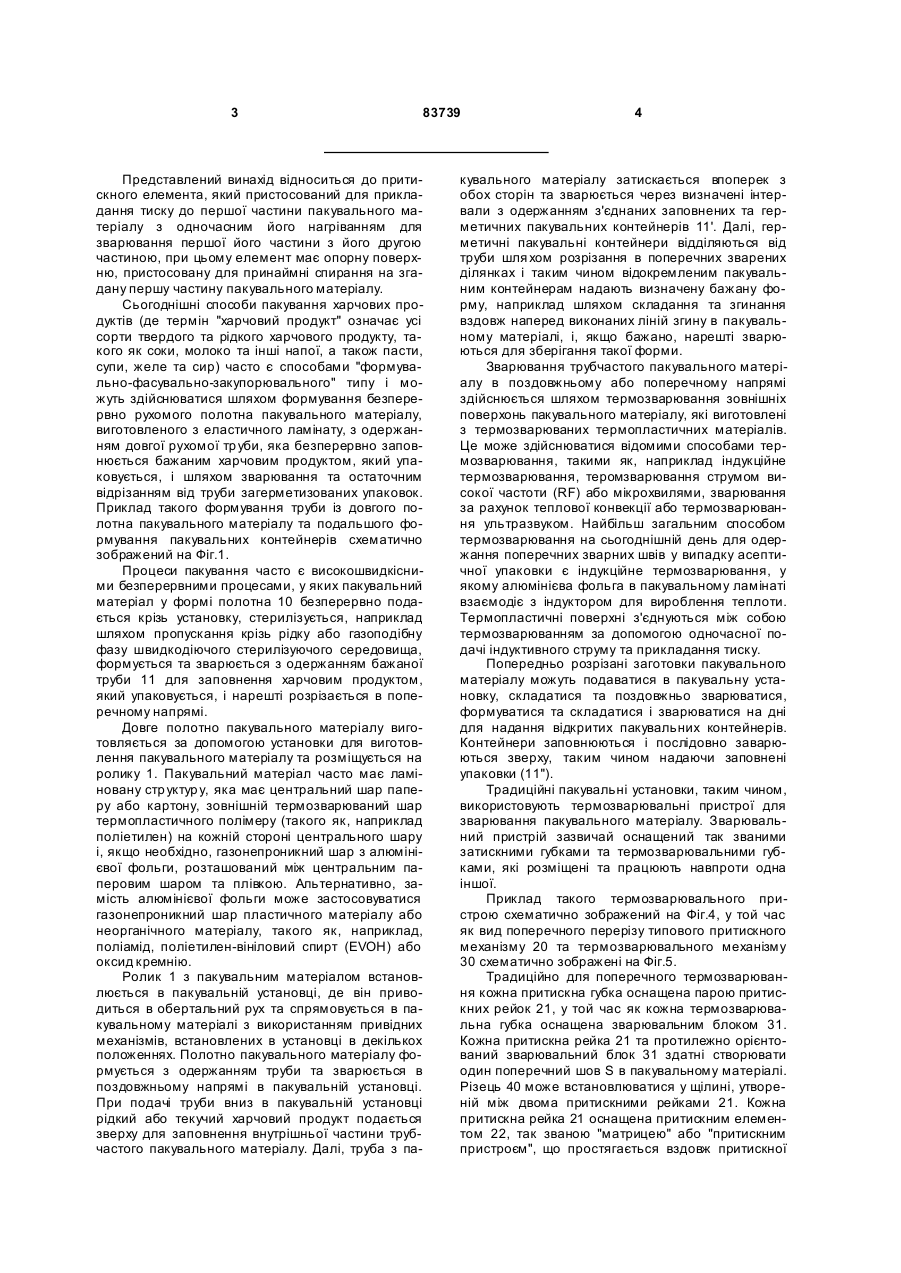

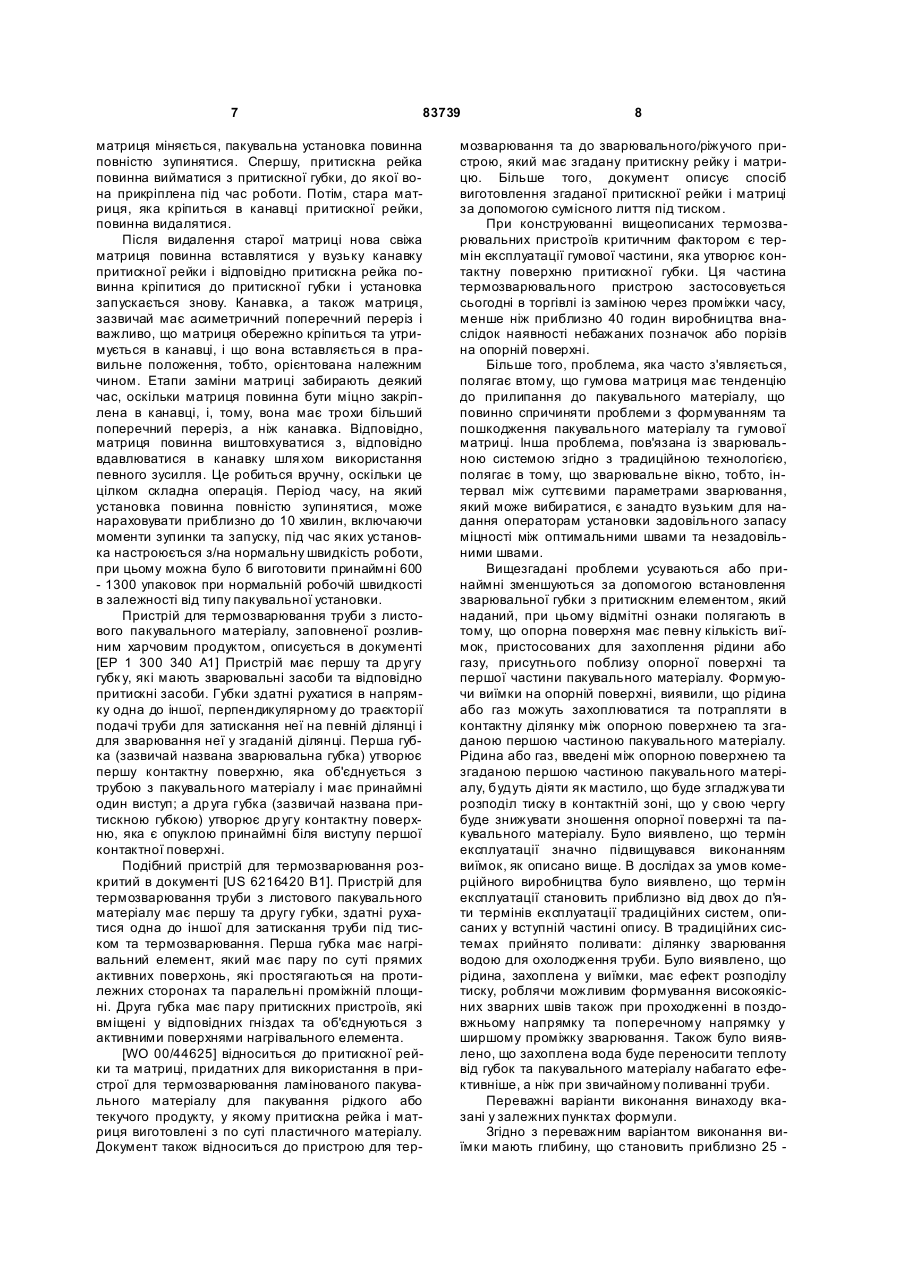

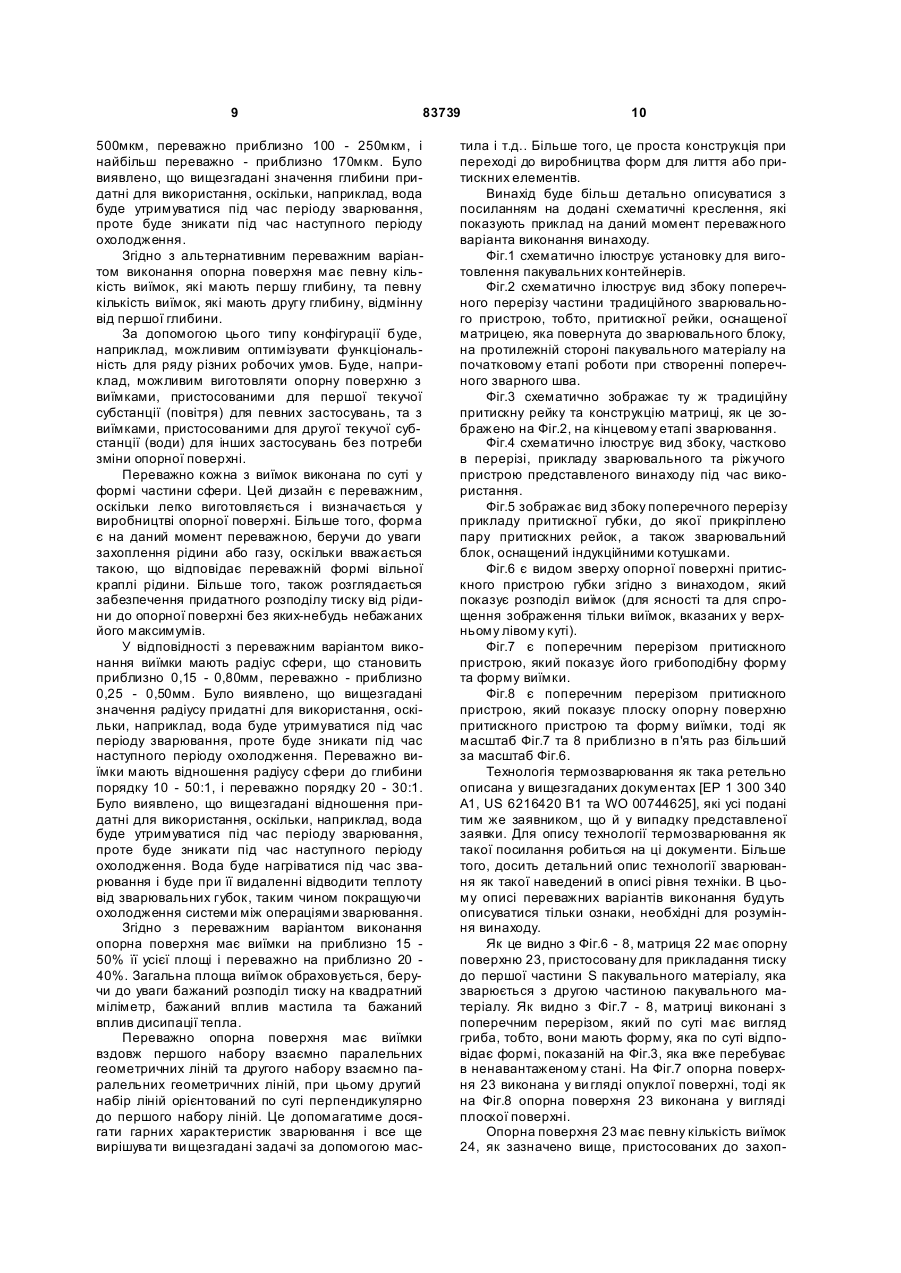

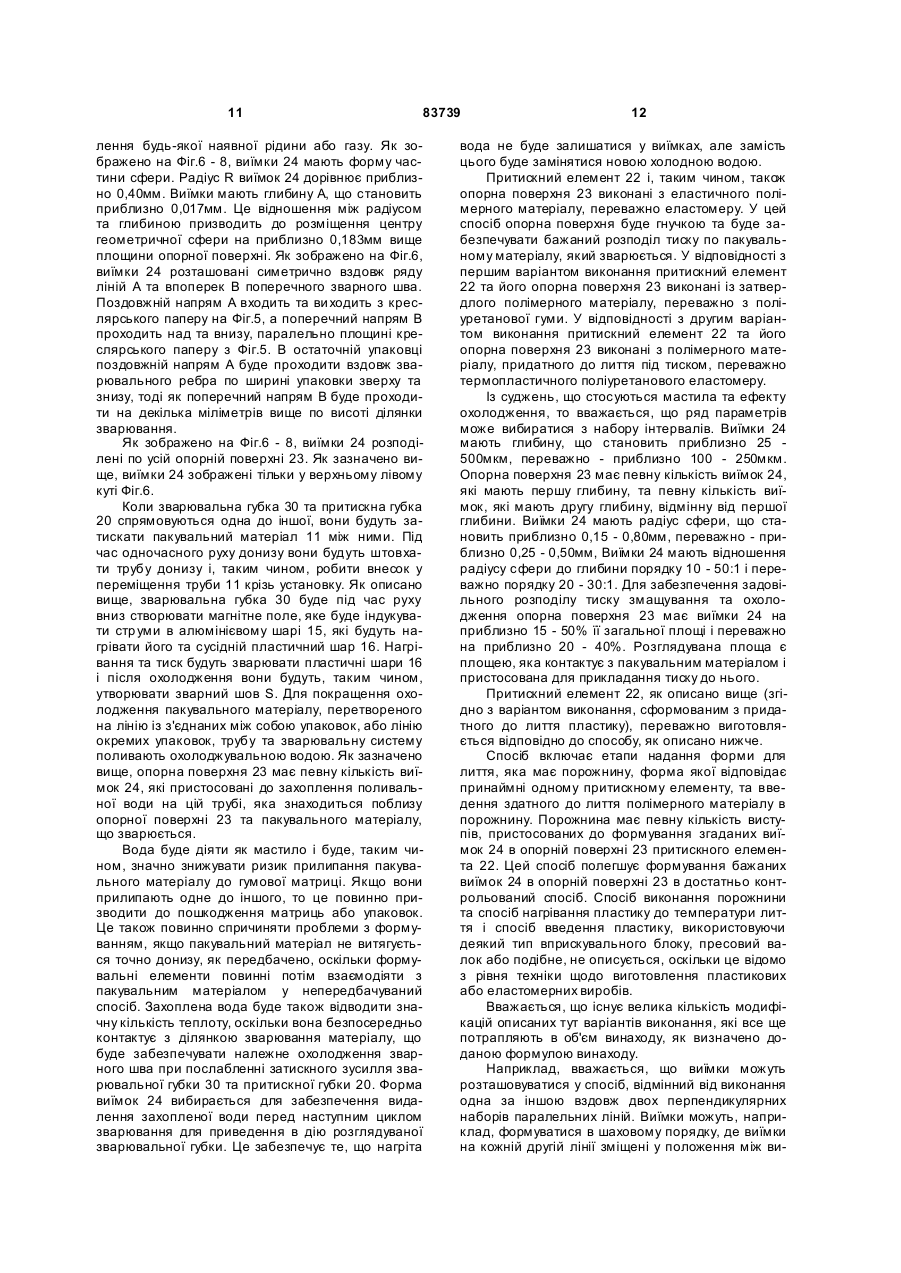

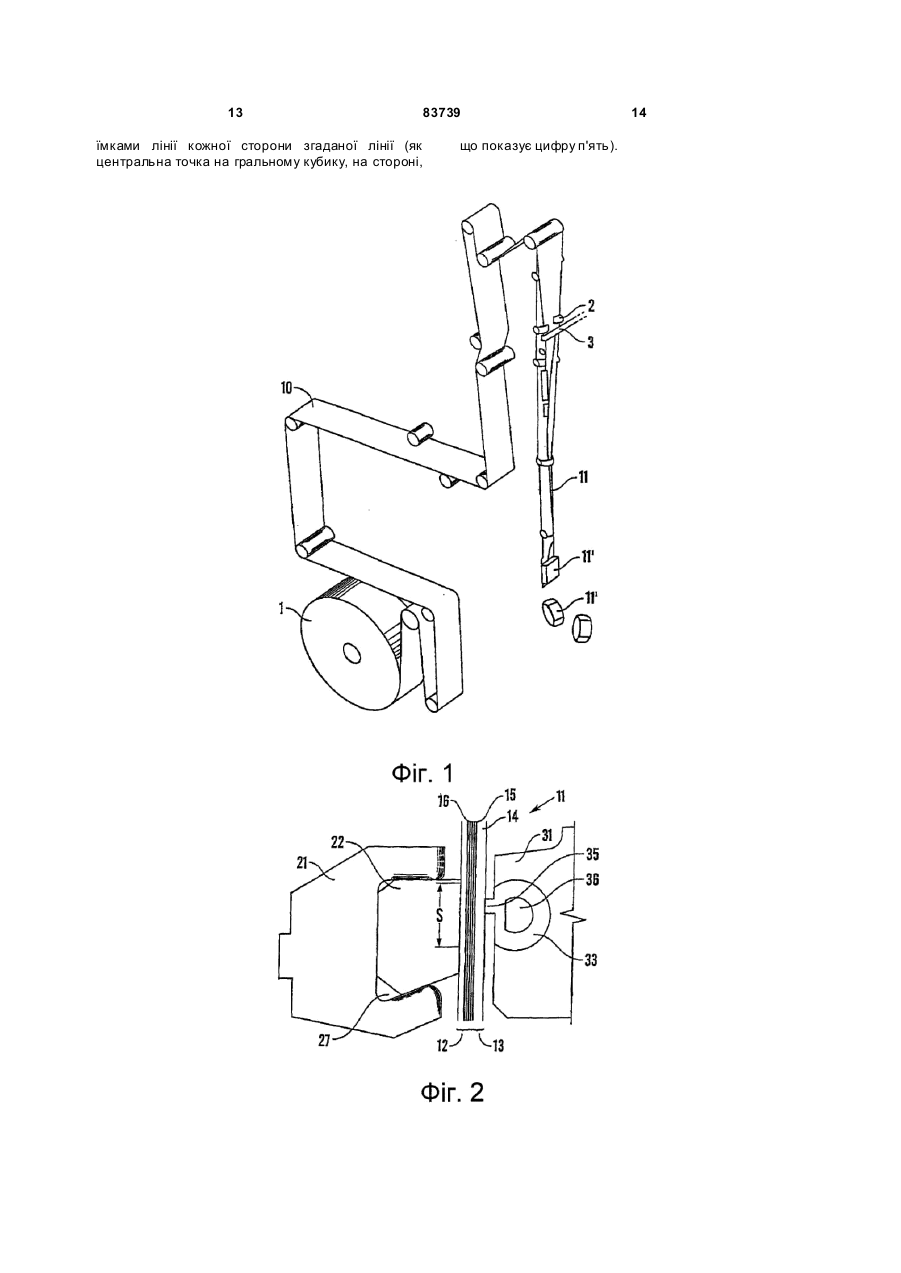

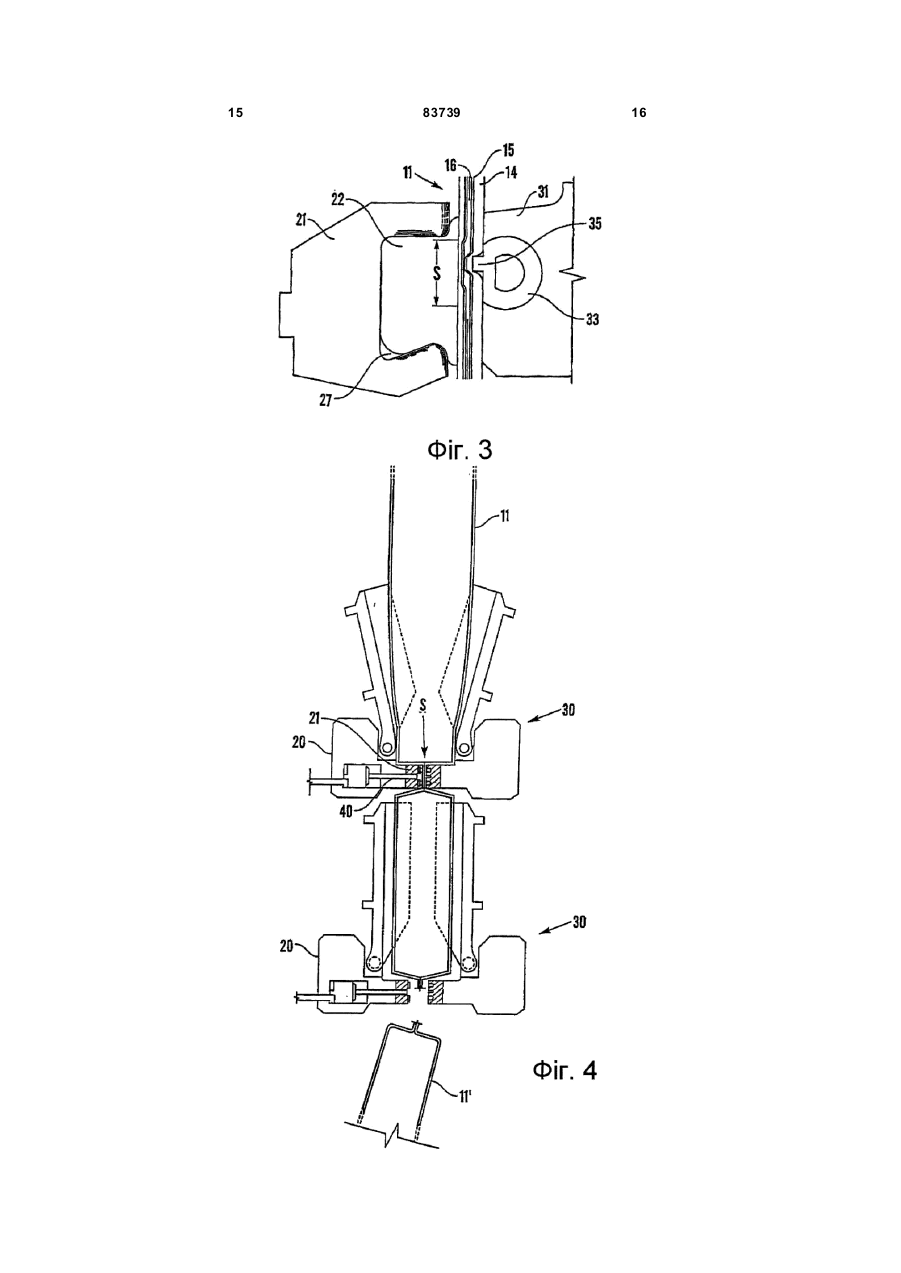

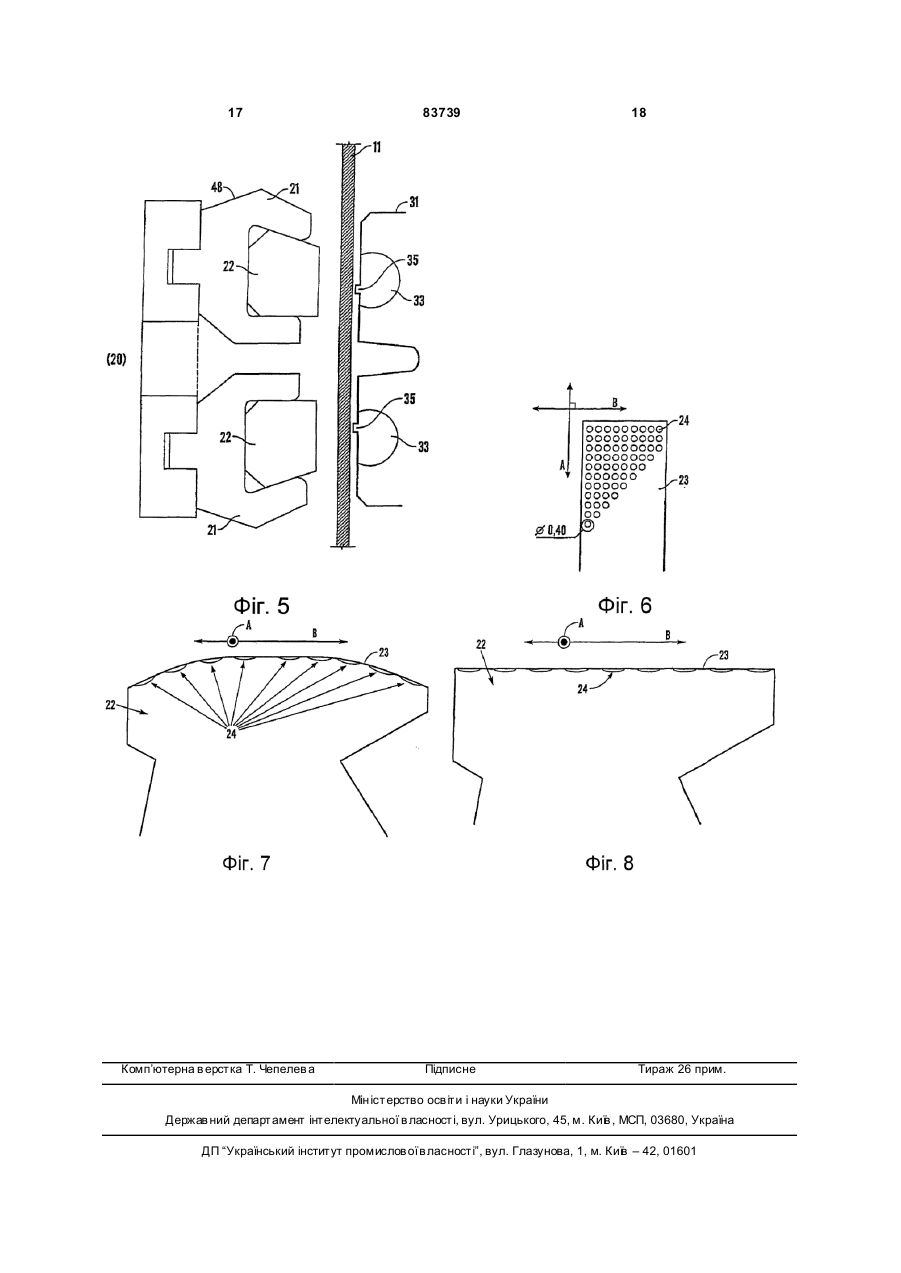

1. Притискний елемент (22), пристосований до прикладання тиску до першої частини (S) пакувального матеріалу (11) разом з нагріванням пакувального матеріалу (11) для зварювання першої частини (S) пакувального матеріалу (11) з другою частиною пакувального матеріалу (11), при цьому притискний елемент (22) має опорну поверхню (23), пристосовану до принаймні спирання на згадану першу частину (S) пакувального матеріалу (11), який відрізняється тим, що опорна поверхня (23) має певну кількість виїмок (24), пристосованих до захоплення рідини або газу, присутнього поблизу опорної поверхні (23) та першої частини (S) пакувального матеріалу 2. Притискний елемент за п. 1, який відрізняється (11). тим, що опорна поверхня (23) виконана з еластичного полімерного матеріалу, переважно еластомеру. 3. Притискний елемент за п. 2, який відрізняється тим, що опорна поверхня (23) виконана із затвердлого полімерного матеріалу, переважно поліуретанової гуми. 4. Притискний елемент за п. 2, який відрізняється тим, що опорна поверхня (23) виконана із здатного до лиття під тиском полімерного матеріалу, переважно - термопластичного поліуретанового еластомеру. 5. Притискний елемент за одним з пп. 1-4, який відрізняє ться тим, що виїмки (24) мають глибину, 2 (19) 1 3 83739 Представлений винахід відноситься до притискного елемента, який пристосований для прикладання тиску до першої частини пакувального матеріалу з одночасним його нагріванням для зварювання першої його частини з його другою частиною, при цьому елемент має опорну поверхню, пристосовану для принаймні спирання на згадану першу частину пакувального матеріалу. Сьогоднішні способи пакування харчових продуктів (де термін "харчовий продукт" означає усі сорти твердого та рідкого харчового продукту, такого як соки, молоко та інші напої, а також пасти, супи, желе та сир) часто є способами "формувально-фасувально-закупорювального" типу і можуть здійснюватися шляхом формування безперервно рухомого полотна пакувального матеріалу, виготовленого з еластичного ламінату, з одержанням довгої рухомої тр уби, яка безперервно заповнюється бажаним харчовим продуктом, який упаковується, і шляхом зварювання та остаточним відрізанням від труби загерметизованих упаковок. Приклад такого формування труби із довгого полотна пакувального матеріалу та подальшого формування пакувальних контейнерів схематично зображений на Фіг.1. Процеси пакування часто є високошвидкісними безперервними процесами, у яких пакувальний матеріал у формі полотна 10 безперервно подається крізь установку, стерилізується, наприклад шляхом пропускання крізь рідку або газоподібну фазу швидкодіючого стерилізуючого середовища, формується та зварюється з одержанням бажаної труби 11 для заповнення харчовим продуктом, який упаковується, і нарешті розрізається в поперечному напрямі. Довге полотно пакувального матеріалу виготовляється за допомогою установки для виготовлення пакувального матеріалу та розміщується на ролику 1. Пакувальний матеріал часто має ламіновану стр уктур у, яка має центральний шар паперу або картону, зовнішній термозварюваний шар термопластичного полімеру (такого як, наприклад поліетилен) на кожній стороні центрального шару і, якщо необхідно, газонепроникний шар з алюмінієвої фольги, розташований між центральним паперовим шаром та плівкою. Альтернативно, замість алюмінієвої фольги може застосовуватися газонепроникний шар пластичного матеріалу або неорганічного матеріалу, такого як, наприклад, поліамід, поліетилен-вініловий спирт (EVOH) або оксид кремнію. Ролик 1 з пакувальним матеріалом встановлюється в пакувальній установці, де він приводиться в обертальний рух та спрямовується в пакувальному матеріалі з використанням привідних механізмів, встановлених в установці в декількох положеннях. Полотно пакувального матеріалу формується з одержанням труби та зварюється в поздовжньому напрямі в пакувальній установці. При подачі труби вниз в пакувальній установці рідкий або текучий харчовий продукт подається зверху для заповнення внутрішньої частини трубчастого пакувального матеріалу. Далі, труба з па 4 кувального матеріалу затискається впоперек з обох сторін та зварюється через визначені інтервали з одержанням з'єднаних заповнених та герметичних пакувальних контейнерів 11'. Далі, герметичні пакувальні контейнери відділяються від труби шля хом розрізання в поперечних зварених ділянках і таким чином відокремленим пакувальним контейнерам надають визначену бажану форму, наприклад шляхом складання та згинання вздовж наперед виконаних ліній згину в пакувальному матеріалі, і, якщо бажано, нарешті зварюються для зберігання такої форми. Зварювання трубчастого пакувального матеріалу в поздовжньому або поперечному напрямі здійснюється шляхом термозварювання зовнішніх поверхонь пакувального матеріалу, які виготовлені з термозварюваних термопластичних матеріалів. Це може здійснюватися відомими способами термозварювання, такими як, наприклад індукційне термозварювання, теромзварювання струмом високої частоти (RF) або мікрохвилями, зварювання за рахунок теплової конвекції або термозварювання ультразвуком. Найбільш загальним способом термозварювання на сьогоднішній день для одержання поперечних зварних швів у випадку асептичної упаковки є індукційне термозварювання, у якому алюмінієва фольга в пакувальному ламінаті взаємодіє з індуктором для вироблення теплоти. Термопластичні поверхні з'єднуються між собою термозварюванням за допомогою одночасної подачі індуктивного струму та прикладання тиску. Попередньо розрізані заготовки пакувального матеріалу можуть подаватися в пакувальну установку, складатися та поздовжньо зварюватися, формуватися та складатися і зварюватися на дні для надання відкритих пакувальних контейнерів. Контейнери заповнюються і послідовно заварюються зверху, таким чином надаючи заповнені упаковки (11"). Традиційні пакувальні установки, таким чином, використовують термозварювальні пристрої для зварювання пакувального матеріалу. Зварювальний пристрій зазвичай оснащений так званими затискними губками та термозварювальними губками, які розміщені та працюють навпроти одна іншої. Приклад такого термозварювального пристрою схематично зображений на Фіг.4, у той час як вид поперечного перерізу типового притискного механізму 20 та термозварювального механізму 30 схематично зображені на Фіг.5. Традиційно для поперечного термозварювання кожна притискна губка оснащена парою притискних рейок 21, у той час як кожна термозварювальна губка оснащена зварювальним блоком 31. Кожна притискна рейка 21 та протилежно орієнтований зварювальний блок 31 здатні створювати один поперечний шов S в пакувальному матеріалі. Різець 40 може встановлюватися у щілині, утвореній між двома притискними рейками 21. Кожна притискна рейка 21 оснащена притискним елементом 22, так званою "матрицею" або "притискним пристроєм", що простягається вздовж притискної 5 83739 рейки, у той час як зварювальний блок 31 у випадку індукційного зварювання оснащений індукційною котушкою 33, встановленою навпроти матриці 22, Більш точно, у випадку пакування в довгий трубчастий пакувальний матеріал операції зварювання та розрізання виконуються у тій же частині пакувального процесу. Однак, також цілком можливо відокремлювати операції зварювання та розрізання одна від іншої, наприклад, за допомогою послідовного розрізання заповненої та завареної труби в окремому ріжучому блоку. Фігури 2 та 3 схематично зображають вид збоку традиційної притискної рейки та зварювального блоку для індукційного зварювання, встановлених на протилежних сторонах пакувального матеріалу, який термозварюють, перед та після виконання зварного шва S. Як зображено на Фіг.2 та 3, стінки пакувального матеріалу 12, 13 труби або капсули можуть розміщуватися одна навпроти іншої в зоні виконання зварного шва S для індукційного зварювання в поперечному напрямі, наприклад, трубчастого пакувального матеріалу 11. Кожна стінка пакувального матеріалу 12, 13 має зазвичай структуру ламінату, виготовленого з основного паперового шару 14 та шару плівки 16 з поліетилену, наприклад, розташовану на внутрішній поверхні алюмінієвого шару 15. Хоча й спеціально не зображено, зовнішня поверхня основного паперового шару 14 також покрита шаром пластичного матеріалу, такого як поліетилен. Поліетиленові ділянки 16 двох пакувальних матеріалів 12, 13 з'єднуються між собою термозварюванням. В інших способах термозварювання, таких як зварювання струмом високої частоти (RF) або зварювання тепловою конвекцією, алюмінієвий шар не потрібен для генерування теплоти. Притискна рейка 21 зазвичай виготовляється із сталі і відповідає вимогам площинності та паралельності. В залежності від вимог якості зварювання для досягання оптимуму можуть варіюватися тип пакувального матеріалу, розмір упаковки та тип продукту, який упаковується, форма та механічні властивості матриці 22. У випадку високоякісних зварних швів, як і у випадку представленого винаходу, такого як, наприклад для асептичного пакування або пакування з довгим терміном зберігання, так званим "подовженим терміном зберігання", матриця повинна мати деяку ступінь гнучкості та стисливості для контролю потоку нагрітого термопластичного матеріалу з шару 16 в зону зварного шва S. Індукційна котушка 33 проходить вздовж зварювального блоку 31 і зазвичай має виступ 35, який простягається в напрямку до притискних губок. Прохід 36 для охолоджувального агенту виконаний в індукційній котушці 33 для контролю її температури в результаті протікання охолоджувального агента крізь прохід 36 для охолоджувального агенту. На початкових стадіях процесу зварювання, зображеного на Фіг.2, пакувальний матеріал 11 розташований між зварювальним блоком 31 та притискною рейкою 21 з матрицею 22, після чого притискна губка та термозварюва 6 льна губка рухаються так, що вони наближаються одна до іншої. Відповідно, притискна губка та термозварювальна губка рухаються далі одна до іншої, а зварювана частина пакувального матеріалу 11 міцно притискається та деформується індукційною котушкою 33 та притискним елементом 22. Високочастотна напруга прикладається за допомогою пристрою для вироблення електроенергії (не зображений) для змушення алюмінієвої фольги 15 виробляти теплоту за допомогою індукційного струму. В результаті, як показано на Фіг.3, спаровані поліетиленові ділянки 16 пакувального матеріалу, які повернуті одна до іншої та затиснуті між спарованими алюмінієвими плівками 15, нагріваються, а поліетиленові ділянки 16 в зоні зварного шва S плавляться. Відповідно, трубчастий пакувальний матеріал 11 з'єднують шляхом термозварювання. Як зображено на Фіг.3, стисливий притискний елемент 22 деформується під час стадії зварювання. Коли тиск від зварювального блоку та притискної рейки послаблюється, то притискний елемент набуває своєї початкової форми і готовий для наступного зварювання та стискання. Такі стисливі притискні елементи традиційно виготовляються з пластичного матеріалу з придатними механічними та хімічними властивостями. Сьогодні, для цієї цілі використовується найбільш поширений поперечно зшитий поліуретан (PUR). Бажана форма та конфігурація матриці зазвичай вирізається з поперечно зшитого поліуретану Матриця з поперечно зшитого поліуретану (PUR) кріпиться в ріжучій рейці з нержавіючої, стійкої до хімічних речовин, сталі шляхом вставляння в канавку 27, яка проходить вздовж притискної рейки 21. Конфігурація, твердість та стисливість матриці є дуже важливими факторами для якості зварного шва і можуть варіюватися в залежності від різних перелічених вище факторів, тобто, бажаної якості зварного шва, типу пакувального матеріалу, розміру упаковки та продукту, яким заповнюють. Різні форми та твердість/стисливість матриці будуть по різному впливати на потік термопластичного матеріалу в зоні зварного шва S під час термозварювання. Більше того, це важливі фактори, які впливають на спосіб, у який продукт, вміщений в трубу, видаляється із зони зварного шва S. Різні форми таким чином є оптимальними для різних комбінацій розмірів упаковок та продуктів, якими заповнюють. Більше того, пластичний матеріал, використовуваний в матриці, повинен бути стійким до хімічних речовин (наприклад до лужних очищувальних агентів, молочної кислоти та інших речовин в різних заповнювальних продуктах та до стерилізуючих агентів, таких як, наприклад пероксид водню (H2O2)). Хоча відома притискна рейка та матриця функціонує цілком адекватно, вона має ряд недоліків. Основний недолік цієї відомої конструкції полягає в тому, що матриця виготовлена з досить м'якого матеріалу по відношенню до ріжучої рейки та зварювального блоку і буде зношуватися після деякого часу і, таким чином, повинна мінятися на нову через однакові проміжки часу. Кожен раз, коли 7 83739 матриця міняється, пакувальна установка повинна повністю зупинятися. Спершу, притискна рейка повинна вийматися з притискної губки, до якої вона прикріплена під час роботи. Потім, стара матриця, яка кріпиться в канавці притискної рейки, повинна видалятися. Після видалення старої матриці нова свіжа матриця повинна вставлятися у вузьку канавку притискної рейки і відповідно притискна рейка повинна кріпитися до притискної губки і установка запускається знову. Канавка, а також матриця, зазвичай має асиметричний поперечний переріз і важливо, що матриця обережно кріпиться та утримується в канавці, і що вона вставляється в правильне положення, тобто, орієнтована належним чином. Етапи заміни матриці забирають деякий час, оскільки матриця повинна бути міцно закріплена в канавці, і, тому, вона має трохи більший поперечний переріз, а ніж канавка. Відповідно, матриця повинна виштовхуватися з, відповідно вдавлюватися в канавку шля хом використання певного зусилля. Це робиться вручну, оскільки це цілком складна операція. Період часу, на який установка повинна повністю зупинятися, може нараховувати приблизно до 10 хвилин, включаючи моменти зупинки та запуску, під час яких установка настроюється з/на нормальну швидкість роботи, при цьому можна було б виготовити принаймні 600 - 1300 упаковок при нормальній робочій швидкості в залежності від типу пакувальної установки. Пристрій для термозварювання труби з листового пакувального матеріалу, заповненої розливним харчовим продуктом, описується в документі [EP 1 300 340 A1] Пристрій має першу та др угу губк у, які мають зварювальні засоби та відповідно притискні засоби. Губки здатні рухатися в напрямку одна до іншої, перпендикулярному до траєкторії подачі труби для затискання неї на певній ділянці і для зварювання неї у згаданій ділянці. Перша губка (зазвичай названа зварювальна губка) утворює першу контактну поверхню, яка об'єднується з трубою з пакувального матеріалу і має принаймні один виступ; а др уга губка (зазвичай названа притискною губкою) утворює др угу контактну поверхню, яка є опуклою принаймні біля виступу першої контактної поверхні. Подібний пристрій для термозварювання розкритий в документі [US 6216420 В1]. Пристрій для термозварювання труби з листового пакувального матеріалу має першу та другу губки, здатні рухатися одна до іншої для затискання труби під тиском та термозварювання. Перша губка має нагрівальний елемент, який має пару по суті прямих активних поверхонь, які простягаються на протилежних сторонах та паралельні проміжній площині. Друга губка має пару притискних пристроїв, які вміщені у відповідних гніздах та об'єднуються з активними поверхнями нагрівального елемента. [WO 00/44625] відноситься до притискної рейки та матриці, придатних для використання в пристрої для термозварювання ламінованого пакувального матеріалу для пакування рідкого або текучого продукту, у якому притискна рейка і матриця виготовлені з по суті пластичного матеріалу. Документ також відноситься до пристрою для тер 8 мозварювання та до зварювального/ріжучого пристрою, який має згадану притискну рейку і матрицю. Більше того, документ описує спосіб виготовлення згаданої притискної рейки і матриці за допомогою сумісного лиття під тиском. При конструюванні вищеописаних термозварювальних пристроїв критичним фактором є термін експлуатації гумової частини, яка утворює контактну поверхню притискної губки. Ця частина термозварювального пристрою застосовується сьогодні в торгівлі із заміною через проміжки часу, менше ніж приблизно 40 годин виробництва внаслідок наявності небажаних позначок або порізів на опорній поверхні. Більше того, проблема, яка часто з'являється, полягає втому, що гумова матриця має тенденцію до прилипання до пакувального матеріалу, що повинно спричиняти проблеми з формуванням та пошкодження пакувального матеріалу та гумової матриці. Інша проблема, пов'язана із зварювальною системою згідно з традиційною технологією, полягає в тому, що зварювальне вікно, тобто, інтервал між суттєвими параметрами зварювання, який може вибиратися, є занадто вузьким для надання операторам установки задовільного запасу міцності між оптимальними швами та незадовільними швами. Вищезгадані проблеми усуваються або принаймні зменшуються за допомогою встановлення зварювальної губки з притискним елементом, який наданий, при цьому відмітні ознаки полягають в тому, що опорна поверхня має певну кількість виїмок, пристосованих для захоплення рідини або газу, присутнього поблизу опорної поверхні та першої частини пакувального матеріалу. Формуючи виїмки на опорній поверхні, виявили, що рідина або газ можуть захоплюватися та потрапляти в контактну ділянку між опорною поверхнею та згаданою першою частиною пакувального матеріалу. Рідина або газ, введені між опорною поверхнею та згаданою першою частиною пакувального матеріалу, будуть діяти як мастило, що буде згладжува ти розподіл тиску в контактній зоні, що у свою чергу буде знижувати зношення опорної поверхні та пакувального матеріалу. Було виявлено, що термін експлуатації значно підвищувався виконанням виїмок, як описано вище. В дослідах за умов комерційного виробництва було виявлено, що термін експлуатації становить приблизно від двох до п'я ти термінів експлуатації традиційних систем, описаних у вступній частині опису. В традиційних системах прийнято поливати: ділянку зварювання водою для охолодження труби. Було виявлено, що рідина, захоплена у виїмки, має ефект розподілу тиску, роблячи можливим формування високоякісних зварних швів також при проходженні в поздовжньому напрямку та поперечному напрямку у ширшому проміжку зварювання. Також було виявлено, що захоплена вода буде переносити теплоту від губок та пакувального матеріалу набагато ефективніше, а ніж при звичайному поливанні труби. Переважні варіанти виконання винаходу вказані у залежних пунктах формули. Згідно з переважним варіантом виконання виїмки мають глибину, що становить приблизно 25 9 83739 500мкм, переважно приблизно 100 - 250мкм, і найбільш переважно - приблизно 170мкм. Було виявлено, що вищезгадані значення глибини придатні для використання, оскільки, наприклад, вода буде утримуватися під час періоду зварювання, проте буде зникати під час наступного періоду охолодження. Згідно з альтернативним переважним варіантом виконання опорна поверхня має певну кількість виїмок, які мають першу глибину, та певну кількість виїмок, які мають другу глибину, відмінну від першої глибини. За допомогою цього типу конфігурації буде, наприклад, можливим оптимізувати функціональність для ряду різних робочих умов. Буде, наприклад, можливим виготовляти опорну поверхню з виїмками, пристосованими для першої текучої субстанції (повітря) для певних застосувань, та з виїмками, пристосованими для другої текучої субстанції (води) для інших застосувань без потреби зміни опорної поверхні. Переважно кожна з виїмок виконана по суті у формі частини сфери. Цей дизайн є переважним, оскільки легко виготовляється і визначається у виробництві опорної поверхні. Більше того, форма є на даний момент переважною, беручи до уваги захоплення рідини або газу, оскільки вважається такою, що відповідає переважній формі вільної краплі рідини. Більше того, також розглядається забезпечення придатного розподілу тиску від рідини до опорної поверхні без яких-небудь небажаних його максимумів. У відповідності з переважним варіантом виконання виїмки мають радіус сфери, що становить приблизно 0,15 - 0,80мм, переважно - приблизно 0,25 - 0,50мм. Було виявлено, що вищезгадані значення радіусу придатні для використання, оскільки, наприклад, вода буде утримуватися під час періоду зварювання, проте буде зникати під час наступного періоду охолодження. Переважно виїмки мають відношення радіусу сфери до глибини порядку 10 - 50:1, і переважно порядку 20 - 30:1. Було виявлено, що вищезгадані відношення придатні для використання, оскільки, наприклад, вода буде утримуватися під час періоду зварювання, проте буде зникати під час наступного періоду охолодження. Вода буде нагріватися під час зварювання і буде при її видаленні відводити теплоту від зварювальних губок, таким чином покращуючи охолодження системи між операціями зварювання. Згідно з переважним варіантом виконання опорна поверхня має виїмки на приблизно 15 50% її усієї площі і переважно на приблизно 20 40%. Загальна площа виїмок обраховується, беручи до уваги бажаний розподіл тиску на квадратний міліметр, бажаний вплив мастила та бажаний вплив дисипації тепла. Переважно опорна поверхня має виїмки вздовж першого набору взаємно паралельних геометричних ліній та другого набору взаємно паралельних геометричних ліній, при цьому другий набір ліній орієнтований по суті перпендикулярно до першого набору ліній. Це допомагатиме досягати гарних характеристик зварювання і все ще вирішува ти ви щезгадані задачі за допомогою мас 10 тила і т.д.. Більше того, це проста конструкція при переході до виробництва форм для лиття або притискних елементів. Винахід буде більш детально описуватися з посиланням на додані схематичні креслення, які показують приклад на даний момент переважного варіанта виконання винаходу. Фіг.1 схематично ілюструє установку для виготовлення пакувальних контейнерів. Фіг.2 схематично ілюструє вид збоку поперечного перерізу частини традиційного зварювального пристрою, тобто, притискної рейки, оснащеної матрицею, яка повернута до зварювального блоку, на протилежній стороні пакувального матеріалу на початковому етапі роботи при створенні поперечного зварного шва. Фіг.3 схематично зображає ту ж традиційну притискну рейку та конструкцію матриці, як це зображено на Фіг.2, на кінцевому етапі зварювання. Фіг.4 схематично ілюструє вид збоку, частково в перерізі, прикладу зварювального та ріжучого пристрою представленого винаходу під час використання. Фіг.5 зображає вид збоку поперечного перерізу прикладу притискної губки, до якої прикріплено пару притискних рейок, а також зварювальний блок, оснащений індукційними котушками. Фіг.6 є видом зверху опорної поверхні притискного пристрою губки згідно з винаходом, який показує розподіл виїмок (для ясності та для спрощення зображення тільки виїмок, вказаних у верхньому лівому куті). Фіг.7 є поперечним перерізом притискного пристрою, який показує його грибоподібну форму та форму виїмки. Фіг.8 є поперечним перерізом притискного пристрою, який показує плоску опорну поверхню притискного пристрою та форму виїмки, тоді як масштаб Фіг.7 та 8 приблизно в п'ять раз більший за масштаб Фіг.6. Технологія термозварювання як така ретельно описана у вищезгаданих документах [EP 1 300 340 А1, US 6216420 В1 та WO 00744625], які усі подані тим же заявником, що й у випадку представленої заявки. Для опису технології термозварювання як такої посилання робиться на ці документи. Більше того, досить детальний опис технології зварювання як такої наведений в описі рівня техніки. В цьому описі переважних варіантів виконання будуть описуватися тільки ознаки, необхідні для розуміння винаходу. Як це видно з Фіг.6 - 8, матриця 22 має опорну поверхню 23, пристосовану для прикладання тиску до першої частини S пакувального матеріалу, яка зварюється з другою частиною пакувального матеріалу. Як видно з Фіг.7 - 8, матриці виконані з поперечним перерізом, який по суті має вигляд гриба, тобто, вони мають форму, яка по суті відповідає формі, показаній на Фіг.3, яка вже перебуває в ненавантаженому стані. На Фіг.7 опорна поверхня 23 виконана у ви гляді опуклої поверхні, тоді як на Фіг.8 опорна поверхня 23 виконана у вигляді плоскої поверхні. Опорна поверхня 23 має певну кількість виїмок 24, як зазначено вище, пристосованих до захоп 11 83739 лення будь-якої наявної рідини або газу. Як зображено на Фіг.6 - 8, виїмки 24 мають форму частини сфери. Радіус R виїмок 24 дорівнює приблизно 0,40мм. Виїмки мають глибину А, що становить приблизно 0,017мм. Це відношення між радіусом та глибиною призводить до розміщення центру геометричної сфери на приблизно 0,183мм вище площини опорної поверхні. Як зображено на Фіг.6, виїмки 24 розташовані симетрично вздовж ряду ліній А та впоперек В поперечного зварного шва. Поздовжній напрям А входить та ви ходить з креслярського паперу на Фіг.5, а поперечний напрям В проходить над та внизу, паралельно площині креслярського паперу з Фіг.5. В остаточній упаковці поздовжній напрям А буде проходити вздовж зварювального ребра по ширині упаковки зверху та знизу, тоді як поперечний напрям В буде проходити на декілька міліметрів вище по висоті ділянки зварювання. Як зображено на Фіг.6 - 8, виїмки 24 розподілені по усій опорній поверхні 23. Як зазначено вище, виїмки 24 зображені тільки у верхньому лівому куті Фіг.6. Коли зварювальна губка 30 та притискна губка 20 спрямовуються одна до іншої, вони будуть затискати пакувальний матеріал 11 між ними. Під час одночасного руху донизу вони будуть штовхати трубу донизу і, таким чином, робити внесок у переміщення труби 11 крізь установку. Як описано вище, зварювальна губка 30 буде під час руху вниз створювати магнітне поле, яке буде індукувати стр уми в алюмінієвому шарі 15, які будуть нагрівати його та сусідній пластичний шар 16. Нагрівання та тиск будуть зварювати пластичні шари 16 і після охолодження вони будуть, таким чином, утворювати зварний шов S. Для покращення охолодження пакувального матеріалу, перетвореного на лінію із з'єднаних між собою упаковок, або лінію окремих упаковок, трубу та зварювальну систему поливають охолоджувальною водою. Як зазначено вище, опорна поверхня 23 має певну кількість виїмок 24, які пристосовані до захоплення поливальної води на цій трубі, яка знаходиться поблизу опорної поверхні 23 та пакувального матеріалу, що зварюється. Вода буде діяти як мастило і буде, таким чином, значно знижувати ризик прилипання пакувального матеріалу до гумової матриці. Якщо вони прилипають одне до іншого, то це повинно призводити до пошкодження матриць або упаковок. Це також повинно спричиняти проблеми з формуванням, якщо пакувальний матеріал не витягується точно донизу, як передбачено, оскільки формувальні елементи повинні потім взаємодіяти з пакувальним матеріалом у непередбачуваний спосіб. Захоплена вода буде також відводити значну кількість теплоту, оскільки вона безпосередньо контактує з ділянкою зварювання матеріалу, що буде забезпечувати належне охолодження зварного шва при послабленні затискного зусилля зварювальної губки 30 та притискної губки 20. Форма виїмок 24 вибирається для забезпечення видалення захопленої води перед наступним циклом зварювання для приведення в дію розглядуваної зварювальної губки. Це забезпечує те, що нагріта 12 вода не буде залишатися у виїмках, але замість цього буде замінятися новою холодною водою. Притискний елемент 22 і, таким чином, також опорна поверхня 23 виконані з еластичного полімерного матеріалу, переважно еластомеру. У цей спосіб опорна поверхня буде гнучкою та буде забезпечувати бажаний розподіл тиску по пакувальному матеріалу, який зварюється. У відповідності з першим варіантом виконання притискний елемент 22 та його опорна поверхня 23 виконані із затвердлого полімерного матеріалу, переважно з поліуретанової гуми. У відповідності з другим варіантом виконання притискний елемент 22 та його опорна поверхня 23 виконані з полімерного матеріалу, придатного до лиття під тиском, переважно термопластичного поліуретанового еластомеру. Із суджень, що стосуються мастила та ефекту охолодження, то вважається, що ряд параметрів може вибиратися з набору інтервалів. Виїмки 24 мають глибину, що становить приблизно 25 500мкм, переважно - приблизно 100 - 250мкм. Опорна поверхня 23 має певну кількість виїмок 24, які мають першу глибину, та певну кількість виїмок, які мають другу глибину, відмінну від першої глибини. Виїмки 24 мають радіус сфери, що становить приблизно 0,15 - 0,80мм, переважно - приблизно 0,25 - 0,50мм, Виїмки 24 мають відношення радіусу сфери до глибини порядку 10 - 50:1 і переважно порядку 20 - 30:1. Для забезпечення задовільного розподілу тиску змащування та охолодження опорна поверхня 23 має виїмки 24 на приблизно 15 - 50% її загальної площі і переважно на приблизно 20 - 40%. Розглядувана площа є площею, яка контактує з пакувальним матеріалом і пристосована для прикладання тиску до нього. Притискний елемент 22, як описано вище (згідно з варіантом виконання, сформованим з придатного до лиття пластику), переважно виготовляється відповідно до способу, як описано нижче. Спосіб включає етапи надання форми для лиття, яка має порожнину, форма якої відповідає принаймні одному притискному елементу, та введення здатного до лиття полімерного матеріалу в порожнину. Порожнина має певну кількість виступів, пристосованих до формування згаданих виїмок 24 в опорній поверхні 23 притискного елемента 22. Цей спосіб полегшує формування бажаних виїмок 24 в опорній поверхні 23 в достатньо контрольований спосіб. Спосіб виконання порожнини та спосіб нагрівання пластику до температури лиття і спосіб введення пластику, використовуючи деякий тип вприскувального блоку, пресовий валок або подібне, не описується, оскільки це відомо з рівня техніки щодо виготовлення пластикових або еластомерних виробів. Вважається, що існує велика кількість модифікацій описаних тут варіантів виконання, які все ще потрапляють в об'єм винаходу, як визначено доданою формулою винаходу. Наприклад, вважається, що виїмки можуть розташовуватися у спосіб, відмінний від виконання одна за іншою вздовж двох перпендикулярних наборів паралельних ліній. Виїмки можуть, наприклад, формуватися в шаховому порядку, де виїмки на кожній другій лінії зміщені у положення між ви 13 83739 їмками лінії кожної сторони згаданої лінії (як центральна точка на гральному кубику, на стороні, що показує цифру п'ять). 14 15 83739 16 17 Комп’ютерна в ерстка Т. Чепелев а 83739 Підписне 18 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCounter element and method of its manufacturing

Автори англійськоюShokri Ebi, Palmquist Roland, Kupfer Reinhard, Cetrelli Renato

Назва патенту російськоюПрижимной элемент и метод его изготовления

Автори російськоюСхокри Еби, Палмквист Роланд, Купфер Райнхард, Чертрелли Ренато

МПК / Мітки

МПК: B29C 65/02, B65B 51/26

Мітки: спосіб, виготовлення, притискний, елемент

Код посилання

<a href="https://ua.patents.su/9-83739-pritisknijj-element-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Притискний елемент та спосіб його виготовлення</a>