Водна дисперсія армованого каучуку, її застосування, спосіб одержання спіненого латексу та виріб, що його містить

Номер патенту: 84814

Опубліковано: 25.11.2008

Автори: Мотц Хайке, Хаан Сабіне, Швенцфайєр Ханс-Петер, Шолтен Крістоф

Формула / Реферат

1. Водна дисперсія армованого каучуку, що містить:

а) від 51 до 90 мас. % полімерних частинок основного латексу та

б) від 10 до 49 мас. % полімерних частинок армуючого латексу, що містить структурні ланки ароматичних вінілових мономерів і спряжених дієнових мономерів,

причому полімерні частинки армуючого латексу мають єдину температуру склування, виміряну методом диференціальної скануючої калориметрії, від -25 °С до 28 °С,

причому зазначені масові відсотки є відсотками від загальної маси полімерних частинок у дисперсії каучуку, і полімерні частинки основного латексу мають температуру склування, виміряну методом диференціальної скануючої калориметрії, нижчу, ніж температура склування частинок армуючого латексу.

2. Дисперсія каучуку за п. 1, у якій полімерні частинки армуючого латексу мають єдину температуру склування від -20 °С до 25 °С, більш переважно, від -15 °С до 22 °С і, найбільш переважно, від -15 °С до 20 °С.

3. Дисперсія каучуку за п. 1, у якій різниця між температурами склування полімерних частинок основного латексу та полімерних частинок армуючого латексу становить принаймні 25 °С, більш переважно, принаймні 30 °С, найбільш переважно, принаймні 35 °С, але не більше 79 °С, більш переважно, не більше 75 °С і, найбільш переважно, не більше 72 °С.

4. Дисперсія каучуку за п. 1, у якій полімерні частинки армуючого латексу містять:

і) від 45 до 68,5 мас. % структурних ланок ароматичних вінілових мономерів і

іі) від 31,5 до 55 мас. % структурних ланок спряжених дієнових мономерів.

5. Дисперсія каучуку за п. 4, у якій полімерні частинки армуючого латексу містять:

і) від 45 до 67 мас. %, більш переважно, від 48 до 65 мас. % структурних ланок ароматичних вінілових мономерів і

іі) від 33 до 55 мас. %, більш переважно, від 35 до 42 мас. % структурних ланок спряжених дієнових мономерів.

6. Дисперсія каучуку за п. 1, у якій ароматичні вінілові мономери вибрані із стиролу, ![]() -метилстиролу, 4-метилстиролу,

-метилстиролу, 4-метилстиролу, ![]() -хлорстиролу, 4-хлорстиролу, дивінілбензолу, 4-метокси-3-метилстиролу, 3,4-диметил-

-хлорстиролу, 4-хлорстиролу, дивінілбензолу, 4-метокси-3-метилстиролу, 3,4-диметил-![]() -метилстиролу і їх комбінацій, а більш переважним ароматичним вініловим мономером є стирол.

-метилстиролу і їх комбінацій, а більш переважним ароматичним вініловим мономером є стирол.

7. Дисперсія каучуку за п. 1, у якій спряжені дієнові мономери вибрані з 1,3-бутадієну, 2-хлор-1,3-бутадієну, ізопрену, спряжених прямоланцюгових або розгалужених пентадієнів і гексадієнів і їх комбінацій, причому більш переважним спряженим дієном є 1,3-бутадієн.

8. Дисперсія каучуку за п. 1, у якій середньомасовий розмір частинок в армуючому полімерному латексі становить від 50 до 250 нм, більш переважно, від 130 до 160 нм.

9. Дисперсія каучуку за п. 1, у якій полімер основного латексу вибраний з натурального латексу, латексу синтетичного стирол-бутадієнівого каучуку і їх комбінацій.

10. Дисперсія каучуку за п. 9, у якій полімер основного латексу є латексом стирол-бутадієнівого каучуку, що містить

1) від 15 до 32 мас. % структурних ланок стиролу та

2) від 68 до 85 мас. % структурних ланок 1,3-бутадієну, причому масові відсотки є відсотками від загальної маси структурних ланок стиролу та 1,3-бутадієну.

11. Дисперсія каучуку за п. 1, що містить:

a) від 55 до 85 мас. %, більш переважно, від 58 до 80 мас. % полімерних частинок основного латексу та

b) від 15 до 45 мас. %, більш переважно, від 20 до 42 мас. % полімерних частинок армуючого латексу.

12. Дисперсія каучуку за п. 1, що має вміст твердої речовини принаймні 55 %, більш переважно, принаймні 60 % і, найбільш переважно, принаймні 65 % від загальної маси дисперсії.

13. Застосування дисперсії каучуку за пп. 1-12 для одержання спіненого латексу.

14. Спосіб одержання спіненого латексу, відповідно до якого здійснюють:

а) компаундування дисперсії каучуку за пп. 1-12 з одержанням здатної до спінення та вулканізації латексної суміші,

б) спінювання здатної до вулканізації латексної суміші,

в) наповнення одержаною на стадії б) піною форми бажаної конфігурації,

г) стабілізацію структури піни,

д) вулканізацію піни,

e) видалення вулканізованого спіненого латексу з форми.

15. Спосіб за п. 14, у якому додатково додають агент гелеутворення для одержання здатної до спінення та вулканізації латексної суміші, спінювання здійснюють винятково механічними засобами та стабілізують структуру піни принаймні частковим гелеутворенням спіненого латексу перед вулканізацією.

16. Спосіб за п. 14, у якому здатну до вулканізації латексну суміш спочатку спінюють механічними засобами, а потім завантажують у вакуумну форму, після чого піну піддають спінюванню до об'єму форми вакуумуванням і стабілізують структуру піни швидким охолодженням піни з подальшим підвищенням тиску у формі за допомогою двооксиду вуглецю, таким чином здіснюючи принаймні часткове гелеутворення в піні перед вулканізацією.

17. Виріб, що містить спінений латекс, одержаний з дисперсії каучуку за пп. 1-12.

18. Виріб за п. 17, у якому спінений латекс має жорсткість менше 150 Н, виміряну при щільності сухої піни 75 г/дм3 і 23 °С згідно з DIN EN ISO 2439, і гістерезис принаймні 50 %, виміряний при щільності сухої піни 75 г/дм3 і 23 °С згідно з DIN 53577.

19. Виріб за п. 17, вибраний з матраців, подушок, опор для шиї, оздоблювальних покриттів, амортизаторів, формованих деталей взуття, взуттєвих устілок, прокладок для одягу, протекторів для спортивного одягу, інвентарю для атлетики, велосипедних сідел, мотоциклетних сідел, меблевого оббивного матеріалу, бамперів і приладових панелей для автомобілів.

Текст

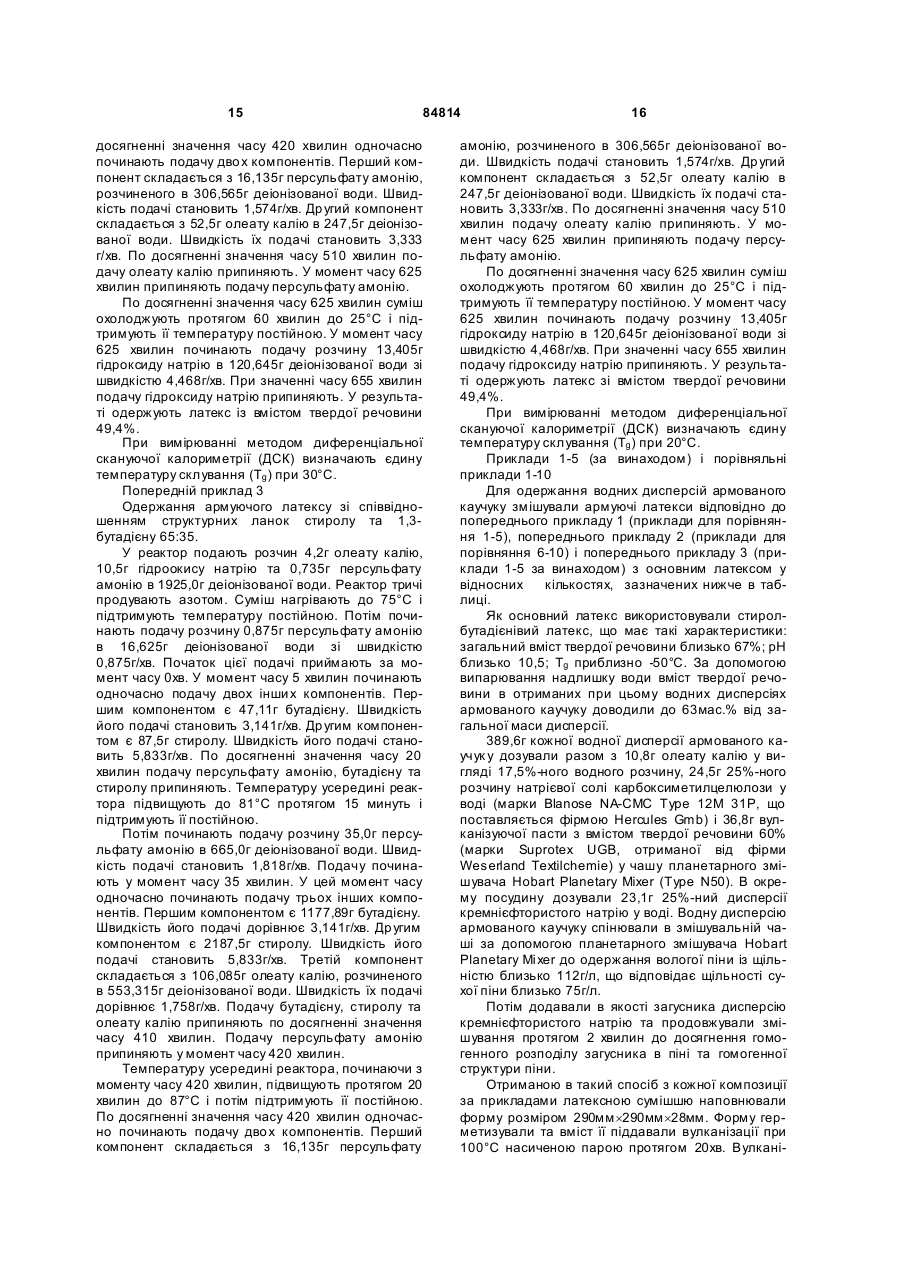

1. Водна дисперсія армованого каучуку, що містить: а) від 51 до 90мас.% полімерних частинок основного латексу та б) від 10 до 49мас.% полімерних частинок армуючого латексу, що містить структурні ланки ароматичних вінілових мономерів і спряжених дієнових мономерів, причому полімерні частинки армуючого латексу мають єдину температуру склування, виміряну методом диференціальної скануючої калориметрії, від -25°С до 28°С, причому зазначені масові відсотки є відсотками від загальної маси полімерних частинок у дисперсії каучуку, і полімерні частинки основного латексу мають температуру склування, виміряну методом диференціальної скануючої калориметрії, нижчу, ніж температура склування частинок армуючого латексу. 2. Дисперсія каучуку за п.1, у якій полімерні частинки армуючого латексу мають єдину температуру склування від -20°С до 25°С, більш переважно, від -15°С до 22 °С і, найбільш переважно, від -15°С до 20°С. 3. Дисперсія каучуку за п.1, у якій різниця між температурами склування полімерних частинок основного латексу та полімерних частинок армуючого латексу становить принаймні 25°С, більш переважно, принаймні 30°С, найбільш переважно, принаймні 35°С, але не більше 79°С, більш переваж 2 (19) 1 3 84814 4 від загальної маси структурних ланок стиролу та 1,3-бутадієну. 11. Дисперсія каучук у за п.1, що містить: a) від 55 до 85мас.%, більш переважно, від 58 до 80мас.% полімерних частинок основного латексу та b) від 15 до 45мас.%, більш переважно, від 20 до 42мас.% полімерних частинок армуючого латексу. 12. Дисперсія каучуку за п.1, що має вміст твердої речовини принаймні 55%, більш переважно, принаймні 60% і, найбільш переважно, принаймні 65% від загальної маси дисперсії. 13. Застосування дисперсії каучуку за пп.1-12 для одержання спіненого латексу. 14. Спосіб одержання спіненого латексу, відповідно до якого здійснюють: а) компаундування дисперсії каучуку за пп.1-12 з одержанням здатної до спінення та вулканізації латексної суміші, б) спінювання здатної до вулканізації латексної суміші, в) наповнення одержаною на стадії б) піною форми бажаної конфігурації, г) стабілізацію структури піни, д) вулканізацію піни, e) видалення вулканізованого спіненого латексу з форми. 15. Спосіб за п.14, у якому додатково додають агент гелеутворення для одержання здатної до спінення та вулканізації латексної суміші, спіню вання здійснюють винятково механічними засобами та стабілізують структур у піни принаймні частковим гелеутворенням спіненого латексу перед вулканізацією. 16. Спосіб за п.14, у якому здатну до вулканізації латексну суміш спочатку спінюють механічними засобами, а потім завантажують у вакуумну форму, після чого піну піддають спінюванню до об'єму форми вакуумуванням і стабілізують структуру піни швидким охолодженням піни з подальшим підвищенням тиску у формі за допомогою двооксиду вуглецю, таким чином здіснюючи принаймні часткове гелеутворення в піні перед вулканізацією. 17. Виріб, що містить спінений латекс, одержаний з дисперсії каучуку за пп.1-12. 18. Виріб за п.17, у якому спінений латекс має жорсткість менше 150 Н, виміряну при щільності сухої піни 75г/дм3 і 23°С згідно з DIN EN ISO 2439, і гістерезис принаймні 50 %, виміряний при щільності сухої піни 75г/дм3 і 23°С згідно з DIN 53577. 19. Виріб за п.17, вибраний з матраців, подушок, опор для шиї, оздоблювальних покриттів, амортизаторів, формованих деталей взуття, взуттєвих устілок, прокладок для одягу, протекторів для спортивного одягу, інвентарю для атлетики, велосипедних сідел, мотоциклетних сідел, меблевого оббивного матеріалу, бамперів і приладових панелей для автомобілів. Цей винахід стосується нових водних дисперсій армованого каучуку, їх застосування для одержання спіненого латексу, способу одержання спіненого латексу й виробу, що містить спінений латекс, отриманий з дисперсії каучуку відповідно до винаходу. Відповідно до попереднього рівня техніки спінений латекс одержують із водної висококонцентрованої дисперсії каучуку з додаванням зшиваючих та вулканізуючих агентів, що містять сірку, наприклад, як це описано у викладеній [заявці на патент ФРН DE-OS-210872]. Часто буває доцільним, щоб дисперсії каучуку містили армуючий матеріал, причому вид і кількість цього армуючого компонента значною мірою впливає на властивості готового спіненого латексу. Як правило потрібно, щоб спінений латекс мав високу еластичність, особливо, у тому температурному діапазоні, в якому буде використовува тись спеціальний виріб зі спіненого латексу. Крім того, ця еластичність повинна зберігатися навіть у процесі тривалого стискання й особливо при безперервному використанні. Це особливо важливо для таких виробів зі спіненого латексу, як матраци й подушки. Відповідно, стискання, що прикладається в діапазоні температур при звичайному використанні, повинне бути якомога меншим. Крім того, раніше вважалося, що відновлення форми стисненого виробу зі спіненого латексу після деформації повинне бути якомога більш швидким, тобто гістерезис повинен бути якомога меншим. Іншими вимогами, що висуваються до спіненого латексу, є висока міцність на розтягання й високе відносне подовження при розриві. Крім цього, при попередньо заданій жорсткості піни щільність її повинна бути якомога нижчою для найбільш економічного одержання спінених виробів з огляду на кількість дисперсії каучуку, яку передбачається використати. [У патенті Великобританії GB-A-1253267] описана дисперсія каучук у, що містить основний полімерний латекс із співполімеру стиролу й бутадієну 30:70 та армуючий латекс співполімеру стиролу й бутадієну 70:30. Як випливає з експериментальних даних, співвідношення стиролу до бутадієну в співполімері 70:30 дає оптимальні результати щодо прикладеного зусилля стискання та властивостей пружного відновлення після деформації. Армуючі латекси з більш низьким або більші високим вмістом стиролу вважалися несприятливими з огляду на баланс цих властивостей. Дисперсії однофазних армуючих латексів, таких як [описані в патенті Великобританії GB-A-1 253 267], уже зазначені як непридатні у викладеній [заявці на патент ФРН DE-OS-1056364], оскільки вони не відповідають вимозі низького значення показників стискання в широкому діапазоні температур. Як зазначено в цій заявці, кращі результати одержують при використанні багатофазних дисперсій прищепленого співполімеру, що мають порівнянний загальний склад та отримані шляхом дво 5 84814 фазного періодичного процесу. Подальше вдосконалення багатофазних дисперсій прищепленого співполімеру [описане в заявці на Європейський патент ЕР-А-187905]. Спінені латекси, отримані з таких дисперсій каучук у, демонструють особливо низькі значення показників стискання в загальному температурному діапазоні від 20 до 70°. [У заявці на Європейський патент ЕР-А753530] багатофазні дисперсії прищепленого співполімеру, відомі з [заявки на Європейський патент ЕР-А-187905], розглядаються як невідповідні, оскільки з них одержують спінені латекси з низькою пружністю, що виявляється з відносно високих значень гістерезису. Для подолання цих недоліків пропонується армуючий багатофазний полімер, що має виражену стр уктуру «ядро-оболонка», причому частинки його складаються з 20-75мас.% твердої внутрішньої фази, що має температур у склування вище 70°С і містить 90-100мас.% ароматичних моновінілових сполук і 10-0мас.% аліфатичних кон'югованих (спряжених) дієнів, і з 78-15мас.% м'якої зовнішньої фази, що має температуру склування нижче 20°С, містить 30-70мас.% ароматичних моновінілових сполук і 70-30мас.% аліфатичних кон'югованих дієнів, а також 2-10мас.% області переходу між цими фазами, в якій склади співполімеру перебувають між цими твердою та м'якою фазами. З експериментальних даних, наведених [у заявці на Європейський патент ЕР-А-753530], випливає, що спінені латекси, отримані з використанням описаного там багатофазного армуючого латексу, мають значно нижчий гістерезис, ніж піни, отримані з використання армуючого латексу, описаного [в заявці на Європейський патент ЕР-А187905]. Недавно було виявлено, що висока пружність спіненого латексу або, іншими словами, низькі значення гістерезису є небажаними для всіх застосувань спінених латексів. Особливо це стосується латексів для матраців і подушок. Висока пружність означає, що після стискання, наприклад, матраца, він швидко повертається до вихідної форми після зняття навантаження. Таким чином, сила високої еластичності діє проти зусилля стискання матраца. Внаслідок цього той, хто лежить на матраці з високою пружністю або, іншими словами, низьким гістерезисом, буде відчува ти постійну силу еластичності, спрямовану проти його тіла, що може призвести до стискання тканини тіла з порушенням при цьому кровообігу. Це значно знизить комфорт під час сну або може навіть бути небезпечним, особливо, для пацієнтів з постільним режимом. У випадку подушок, виготовлених зі спіненого полімерного латексу з високою пружністю, особа, яка відпочиває або спить, буде відчува ти постійну силу, спрямовану проти голови та шиї, що призведе до дискомфорту та можливих деформацій м'я зів, що є однією з головних причин болю в спині. Тому метою цього винаходу є розробка водної дисперсії каучуку для одержання спінених латексів, що мають необхідну жорсткість і такі в'язкісноеластичні властивості, при яких сила еластичності 6 (пружності) і швидкість відновлення після деформації стисненої піни регулюються таким чином, щоб уникнути описаних вище недоліків спінених латексів з високою пружністю. Іншою метою цього винаходу є одержання водної дисперсії полімеру, що використовується для отримання спіненого латексу, який має при необхідній жорсткості прийнятний відносно високий гістерезис, як це буде описано нижче. Крім того, було б корисним одержувати дисперсію каучуку, яка є вихідною для одержання спіненого латексу, у якого легко можна регулювати гістерезис, зберігаючи при цьому приблизно постійну жорсткість спіненого латексу. Ці цілі несподівано вдалось досягнути за допомогою водної дисперсії армованого каучук у, що містить: а) від 51 до 90мас.% полімерних частинок основного латексу полімеру та б) від 10 до 49мас.% полімерних частинок армуючого латексу, що містять структурні ланки ароматичних вінілових мономерів і кон'югованих (спряжених) дієнових мономерів, при цьому полімерні частинки армуючого латексу мають єдину температуру склування (Тg ) від -25°С до 28°С, яку вимірюють методом диференціальної скануючої калориметрії (ДСК), причому масові відсотки подані в розрахунку на загальну масу полімерних частинок у дисперсії каучуку, а полімерні частинки основного латексу мають температуру склування (Тg ), яку вимірюють методом ДСК, нижчу, ніж Тg частинок армуючого латексу. Крім того, цей винахід стосується використання описаної вище дисперсії каучук у для одержання спіненого латексу. Таким чином, іншим об'єктом цього винаходу є спосіб одержання спіненого латексу, відповідно до якого: а) на основі дисперсії каучуку відповідно до цього винаходу одержують здатну до спінювання та вулканізації латексну суміш, б) спінюють здатну вулканізуватись латексну суміш, в) наповнюють форму бажаної конфігурації піною, отриманої на стадії б), г) здійснюють стабілізацію структури піни, д) здійснюють вулканізацію піни та є) вилучають вулканізований спінений латекс із форми. Наступний аспект цього винаходу стосується виробу, що містить спінений латекс, отриманий з дисперсії каучуку згідно з цим винаходом. На відмінність від рекомендацій попереднього рівня техніки, наприклад, [заявок на Європейський патент ЕР-А-187905 і ЕР-А-753530], полімерні частинки армуючого латексу, призначеного для використання в дисперсії каучуку відповідно до цього винаходу, не містять двох різних полімерних фаз. Отже, частинки армуючого полімерного латексу згідно з цим винаходом утворюють одну єдину фазу, яка не обов'язково повинна бути абсолютно гомогенною з точки зору розподілу мономера в полімерних частинках. Таким чином, згідно з цим винаходом розподіл мономера, наприклад граді 7 84814 єнт розподілу мономера уздовж радіуса полімерних частинок, є змінним, оскільки не виявляють двох явни х окремих полімерних фаз. Вважають, що ці структурні властивості полімерних частинок армуючого латексу відповідно до цього винаходу найкраще характеризуються тим, що частинки за винаходом мають єдину температуру склування. Згідно з цим винаходом полімерні частинки армуючого латексу мають єдину температуру склування (Тg ) від -25°С до 28°С, яку вимірюють методом диференціальної скануючої калориметрії (ДСК). Верхня границя діапазону температур склування (Тg ) згідно з цим винаходом, більш прийнятно, вибирається зі значень: 27°С, 26°С, 25°С, 24°С, 23°С, 22°С, 21 °С, 20°С, 19°С и 18°С, які вимірюють методом ДСК. Більш прийнятними є значення від -20°С до 25°С, ще більш прийнятно, від -15°С до 22°С і, найбільше прийнятно, від -15°С до 20°С. Крім того, згідно з цим винаходом необхідно, щоб у водній дисперсії армованого каучуку полімерні частинки основного латексу мали температуру склування (Тg ), яку вимірюють методом ДСК, нижчу, ніж температура склування (Тg ) армуючого латексу. Більш прийнятно, різниця між температурами склування (Тg ) полімерних частинок основного латексу та частинок армуючого латексу становить, принаймні, 25°С, більш прийнятно, принаймні, 30°С і найбільш прийнятно, принаймні, 35°С. Різниця DТG повинна становити не більше 79°С, більш прийнятно, не більше 75°С і, найбільш прийнятно, не більше 72°С. Єдину температуру склування полімерних частинок армуючого латексу відповідно до цього винаходу доцільно регулювати шляхом одержання армуючого латексу полімеру, що містить 4568,5мас.% структурних ланок ароматичних вінілових мономерів і 31,5-55мас.% структурних ланок кон'югованих (спряжених) дієнових мономерів. Більш прийнятно, якщо полімерні частинки армуючого латексу містять 45-67мас.%, ще більш прийнятно, 48-65мас.% структурних ланок ароматичних вінілових мономерів і 33-55мас.%, більш прийнятно, 35-42мас.% структурних ланок кон'югованих (спряжених) дієнових мономерів. Ароматичні вінілові мономери для одержання полімерних частинок армуючого латексу вибирають зі стиролу, a-метилстиролу, 4-метил-стиролу, a-хлорстиролу, 4-хлорстиролу, дивінілбензолу, 4метокси-3-метилстиролу, 3,4-диметил-aметилстиролу і їх сумішей. Більш прийнятним ароматичним вініловим мономером є стирол. Кон'юговані (спряжені) дієни для частинок полімеру армуючого латексу вибирають із 1,3-бутадієну, 2-хлор-1,3-бутадієну, ізопрену, кон'югованих прямоланцюжкових і розгалужених пентадієнів і гексадієнів та їх сумішей. З урахуванням доступності та вартості найбільш прийнятним є 1,3-бутадієн. Полімер армуючого латексу відповідно до цього винаходу можна отримати звичайними, відомими фахівцю в цій галузі методами емульсійної полімеризації у водній фазі, яку використовують як дисперсійне середовище. У ході полімеризації додають необхідну кількість мономерів, більш прийнятно, при подачі вихі 8 дних речовин і здійснюють емульгування у водній фазі при безперервному інтенсивному перемішуванні. Відповідну кількість ініціатора та емульгатора також додають при подачі вихідних речовин для ініціювання емульсійної полімеризації. Мономер і емульгатор можна додавати також у вигляді водної емульсії. Альтернативно, частину відповідних мономерів можна вводити спочатку з відповідною кількістю ініціатора та емульгатора та здійснювати полімеризацію періодичним способом. Іншу кількість мономерів, емульгатора та ініціатора дозують потім у суміш вихідних речовин. Кількості ініціатора, емульгатора та мономера повинні відповідати одна одній таким чином, щоб діаметр частинок середньої маси в армуючому латексі відповідно до цього винаходу, який вимірюють описаним нижче методом визначення розподілу частинок за розміром в армуючому латексі, становив від 50 до 250нм і, більш прийнятно, від 130 до 160нм. Реакцію одержання армуючого латексу згідно з цим винаходом здійснюють при відповідному виборі температури реакції, часу реакції та часу подачі вихідних речовин таким чином, щоб до кінця цієї реакції ступінь конверсії мономера становила, принаймні, 95%, більш прийнятно понад 98% і, найбільш прийнятно, ступінь конверсії має становити, принаймні, 99%. Армуючий полімерний латекс, більш прийнятно, стабілізують, використовуючи звичайні мила жирних кислот і/або смоляні (каніфольні) мила, що приводить до одержання дисперсій з підвищеними значеннями показника рН між 8 і 12 залежно від лужності цих емульгаторів. Полімеризація протікає при цих значеннях рН. Вміст емульгатора, більш прийнятно, становить від 0,5 до 10мас.% від загальної кількості мономерів, найбільш прийнятно, від 2 до 6мас.%. Доцільним є використання для полімеризації ініціатора вільнорадикальної полімеризації в кількості 0,05-2мас.% від загальної кількості мономерів. Для цього придатними є всі розчинні та всі водорозчинні азот-вмісні ініціатори, пероксиди, гідропероксиди та пероксидисульфати. Для полімеризації при відносно високих температурах, більш прийнятно, використовують пероксидисульфати. З іншого боку, якщо полімеризацію здійснюють при низьких температурах, більш прийнятно, використовують пероксиди та гідропероксиди в поєднанні з відновлювачем. Придатними відновлювачами є, наприклад, бісульфат натрію, аскорбінова кислота та формальдегід-сульфоксилат натрію, більш прийнятно, також у поєднанні з сіллю двовалентного заліза. Температура реакції як правило становить від 0°С до 90°С залежно від ініціюючої системи, більш прийнятно, від 60°С до 85°С у випадку використання як ініціатора пероксидисульфату та, більш прийнятно, від 10°С до 17°С у випадку використання окислювальновідновної (редокс-) ініціюючої системи. Крім того, для регулювання молекулярної маси та ступеня зшивання можуть використовуватись агенти передачі ланцюга. Особливо прийнятними з них є аліфатичні меркаптани із прямим або розгалуженим ланцюгом, які використовуються в кількості 0,1-2мас.% від загальної кількості мономерів. 9 84814 При здійсненні цього винаходу для одержання армуючого полімерного латексу важливо здійснювати процес емульсійної полімеризації таким чином, щоб отримані в результаті цього процесу частинки латексу по закінченні його становили одну єдину полімерну фазу, що має єдину температуру склування. Як уже пояснювалося вище, хоча прийнятним є деяке коливання розподілу мономера за полімерними частинками, слід уникати будь-яких умов, що приводять до одержання полімерних частинок, які мають чітко розрізнянні, різні полімерні фази, наприклад, частинок, які мають структуру «ядро-оболонка» або будь-яку іншу стр уктур у; це призводило б, принаймні, до двох різних температур склування, які вимірюють методом диференціальної скануючої калориметрії (ДСК). Вміст твердої речовини в армуючому полімерному латексі згідно з цим винаходом, більш прийнятно, становить від 30 до 70мас.%, ще більш прийнятно, від 40 до 60мас.%. Водну дисперсію армованого каучуку відповідно до цього винаходу одержують змішуванням основного полімерного латексу та армуючого полімерного латексу відповідно до цього винаходу, узятих у такій кількості, щоб одержати 51-90мас.% полімерних частинок основного латексу та 1049мас.% полімерних частинок армуючого латексу у розрахунку на загальну масу полімерних частинок у дисперсії каучуку. Більш прийнятно, каучукова дисперсія відповідно до цього винаходу містить 55-85мас.%, ще більш прийнятно, 58-80мас.% полімерних частинок основного латексу та 1545мас.%, ще більш прийнятно, 20-42мас.% полімерних частинок армуючого латексу. Після змішування вміст твердої речовини у водній дисперсії каучуку відповідно до цього винаходу, більш прийнятно, доводять випарюванням надлишку води, принаймні, до 55мас.%, ще більш прийнятно, принаймні, до 60мас.%, найбільш прийнятно, принаймні, до 65мас.% від загальної маси дисперсії. Основний полімерний латекс відповідно до цього винаходу, більш прийнятно, вибирають із латексу натурального каучук у, латексу синтетичного стирол-бутадієнівого каучук у і їх сумішей. У тому випадку, якщо як основний латекс використовують латекс стирол-бутадієнівого каучуку, то, як це вже зазначалось вище, температура склування його повинна бути нижчою від температури склування армуючого полімерного латексу при вимірюванні методом ДСК. Відповідно до більш прийнятного варіанта здійснення цього винаходу основним полімерним латексом є латекс стирол-бутадієнівого каучуку, що містить 15-32мас.% структурних ланок стиролу та 68-85мас.% структурних ланок 1,3-бутадієну, більш прийнятно, 20-30мас.% структурних ланок стиролу та 70-80мас.% структурних ланок 1,3бутадієну, ще більш прийнятно, 22-30мас.% структурних ланок стиролу та 70-78мас.% структурних ланок 1,3-бутадієну від загальної маси структурних ланок стиролу та 1,3-бутадієну. Водну дисперсію армованого каучуку відповідно до цього винаходу, більш прийнятно, використовують для одержання спіненого латексу. 10 Тому цей винахід стосується також одержання спіненого латексу, відповідно до якого: а) а основі дисперсії каучук у відповідно до цього винаходу одержують здатну до спінювання та вулканізації латексну суміш, б) спінюють здатну вулканізуватись латексну суміш, в) заповнюють форму бажаної конфігурації піною, отриманої на стадії б), г) стабілізують стр уктуру піни, д) вулканізують піну та є) вилучають вулканізований спінений латекс із форми. Для одержання латексної суміші, що спінюється та вулканізується, на основі дисперсії каучуку відповідно до цього винаходу, більш прийнятно, цю дисперсію змішують із емульгаторами, загусниками та вулканізуючою пастою, як це відомо фахівцю в цій галузі. Емульгатори додають до дисперсії каучук у відповідно до цього винаходу для підвищення механічної та хімічної стабільності та полегшення спінювання дисперсії каучуку. Залежно від технологічних вимог можуть вибиратись аніонні, катіонні або неіоногенні поверхнево-активні речовини, причому більш прийнятними для спінювання є аніонні поверхнево-активні речовини. Більш прийнятними аніонними поверхнево-активними речовинами є мила жирних кислот, сульфонати жирних спиртів і алкіларил-або аралкілсульфонати, сукцинати та амідосульфосукцинати. Особливо прийнятними є солі лужних металів і амонієві солі жирних кислот і кислот каніфолі, а також їх суміші. Найбільш прийнятними є солі лужних металів жирних кислот і кислот каніфолі, а також їх суміші. Вулканізуюча паста, більш прийнятно використовувана в процесі спінювання відповідно до цього винаходу, включає сірку та сполуки сірки, окис цинку, прискорювачі вулканізації та звичайні добавки, такі як протистарителі або поверхнево-активні речовини. Приклади підхожих сполук сірки [описані в книзі D.С.Blackley, «High Polymer Latices», т.1, 1966p., стор.69-72.] Придатні прискорювачі вулканізації [описані книзі в D.С.Blackley, «High Polymer Latices», т.1, 1966p., стор.73-86 і в книзі «Encyclopedia of Polymer Science and Engineering», т.14, видавництво John Wiley & Sons, стор. 719-746 (1985p.)]. Придатні протистарителі [описані в книзі D.С.Blackley, «High Polymer Latices», т.1, 1966p., стор.86-89]. Вулканізуючі пасти доцільно використовувати в кількості 3-15мас.% від маси твердої речовини дисперсії каучуку, більш прийнятно, у кількості 412мас.% і, найбільш прийнятно, у кількості 410мас.%. Отримана в такий спосіб латексна суміш, що спінюється та вулканізується, може піддаватись обробці будь-яким способом, відомим фахівцю в цій галузі, для одержання спінених виробів. Більш прийнятно, латексну суміш, що спінюється та вулканізується, піддають обробці способом за Данлопом (the Dunlop process) або спосо 11 84814 бом за Талалаєм (the Talalay process), причому найбільш прийнятним є спосіб за Данлопом. У випадку одержання спіненого виробу способом за Данлопом до швидко змішаної латексної суміші, що вулканізується, додають відповідну кількість загусника. Кількість загусника залежить від бажаного часу життєздатності спінюваної суміші, який доцільно становить від 5 до 20хв. Відповідно до способу за Данлопом більш прийнятно використовува ти в якості загусника водну дисперсію натрієвої солі кремнієфтористоводневої кислоти. Латексну суміш спочатку спінюють, а потім додають загусник і продовжують спінювання до досягнення гомогенного розподілу загусника в піні, бажаної щільності піни, а також бажаної структури піни. Альтернативно, суміш спінюють негайно після додавання загусника, використовуючи для цього механічні засоби для того, щоб одержати стабільну піну бажаної щільності. Після цього спіненою латексною сумішшю наповнюють форму бажаної конфігурації, але в деяких випадках, наприклад при виготовленні взуттєвих підошов, можуть використовуватись відкриті форми. Відповідно до способу за Данлопом структур у піни у формі стабілізують гелеутворенням спіненого латексу при підвищеній температурі. Потім форму нагрівають, у випадку закритих форм нагрівають, більш прийнятно, у насиченій парі, для вулканізації спіненого латексу. Після вулканізації латексний виріб видаляють із форми та, якщо потрібно, промивають і сушать. Альтернативно, для одержання спінених латексів відповідно до цього винаходу може використовуватись спосіб за Талалеєм (the Talalay process). У способі за Талалеєм латексну суміш, що вулканізується, спочатку попередньо спінюють для одержання піни з відносно високою щільністю, а потім заливають у форми. Потім закриті форми вакуум ують, причому завдяки вакууму латексна суміш спінюється до кінцевої бажаної щільності та у такий спосіб форма заповнюється повністю. Охолодженням форми приблизно до -30°С стабілізують структур у піни. Потім у форму подають діоксид вуглецю для підвищення у формі тиску, причому одночасно знижують рН замороженої спіненої латексної суміші, що приводить до гелеутворення. Потім здійснюють відтавання піни без зміни її структури та форму поступово нагрівають до 110°С для вулканізації спіненого латексу. Після повної вулканізації виріб видаляють із форми та, при необхідності, промивають і сушать. Пінисті (пористі) вироби відповідно до цього винаходу можуть використовуватись для виготовлення матраців, подушок, опори для шиї, оздоблювальних покриттів, амортизаторів, формованих деталей взуття, взуттєви х устілок, прокладок для одягу, протекторів для спортивного одягу, інвентарю для атлетики, велосипедних сідел, сідел для мотоциклів, оббивного матеріалу для меблів, бамперів і приладових панелей для автомобіля. Спінений латекс відповідно до цього винаходу має, більш прийнятно, жорсткість менше 150Н, більш прийнятно, менше 120Н, ще більш прийнятно, менше 100Н у розрахунку на щільність сухої піни 75г/л, яку вимірюють при 23°С згідно з DIN EN 12 ISO 2439, 2001-02, і гістерезис, принаймні, 50%, більш прийнятно, принаймні, 55%, ще більш прийнятно, принаймні, 60%, який вимірюють при щільності сухої піни 75г/л при 23°С згідно з DIN 53577. Наведені нижче приклади подані лише з метою ілюстрації винаходу, їх не слід, у жодному разі, розглядати як такі, що обмежують обсяг цього винаходу, який визначається у наведені нижче формулі винаходу. Приклади Методи вимірювань Для визначення фізичних параметрів дисперсії каучуку відповідно до цього винаходу, а також спіненого латексу використовували такі способи визначення. Температуру склування (Тg ), розподіл частинок за розміром, жорсткість піни та гістерезис піни вимірювали, як описано нижче. Всі дані, зазначені у всьому описі, включаючи формулу винаходу, вимірювали відповідно до наведеного нижче докладного опису. Таким чином, опис методів вимірювання не обмежується тільки прикладами. 1. Температура склування. Температуру склування вимірювали згідно з DIN 53765. Використовували традиційну систему диференціального скануючого калориметрування (ДСК) (Mettler Toledo Model DSC 30). Зразок опускали в посудину. Потім зразок і порожню зазначену посудин у приміщували в піч ДСК. Піч ДСК закривали та встановлювали температурну програму для приготування зразка. Програму починали при 30°С. Інтенсивність нагрівання становила 20К/хв. Максимальну температур у, що дорівнювала 160°С, підтримували протягом 10хв. Зразок охолоджували до -20°С і знову нагрівали до 20°С. Потім починали вимірювання ДСК. Температурна програма починалася при -120°С. Інтенсивність нагрівання становила 20К/хв. Максимальна температура дорівнювала 180°С. Вихідні дані збирали та обробляли за допомогою системи Mettler Toledo Star, одержуючи дані температури склування (Тg ). На закінчення піч охолоджували знову до кімнатної температури. 2. Розподіл частинок за розміром. Розподіл частинок за розміром визначали на аналізаторі розподілу частинок за розміром від лабораторії полімерів (Particle Size Distribution Analyzer from Polymer Laboratories). Досліджуваний зразок і розчин маркера малих молекул вводили в систему через дві позиції з використанням електричного клапана (вентиля), що не переривав потік елюєнта. Компоненти зразка відокремлювали за допомогою HDC механізму в «картриджі» і вимірювали їх концентрацію за допомогою УФ детектора. Систему калібрували з використанням серії еталонів розміру частинок. 3. Жорсткість. Жорсткість спіненого латексу вимірювали згідно з DIN EN ISO 2439: 2001/02, за методикою відповідно до способу А - визначення індексу жорсткості. Цей спосіб здійснювали з такими винятками. Розміри зразка змінювали для одержання квадратної форми з довжиною грані 280±2мм і шириною зразка 28±2мм. 13 84814 Кондиціонування зразків здійснювали в такий спосіб: Після приготування зразки кондиціонували при 23°С протягом 16 годин у вимірювальній камері. Нормалізація до щільності сухої піни 75г/дм 3. Жорсткість нормалізували до показника жорсткості для 75 г/дм 3 відповідно до такого рівняння: 148,239 A 75 = × Ax 2 + 2,1575s - 69,261 0,0099s де Ах - вимірювана жорсткість, отримана описаним вище методом, і s - фактична щільність піни після вимірювання в г/дм 3. 4. Вимірювання гістерезису. Гістерезис вимірювали згідно з DIN 53577 1988-12 з такими змінами. Розміри зразка були такими: Квадратна форма з довжиною грані 60±2мм і шириною 28±2мм. Гістерезис вимірювали на двох зразках замість трьох і кондиціонували зразки при 23°С протягом 16 годин у вимірювальній камері. Попередній приклад 1 Одержання армуючого латексу зі співвідношенням структурних ланок стиролу та 1,3бутадієну 80:20. У реактор подають розчин 1,75г олеату калію, 2,8г гідроксидуа натрію та 0,350г персульфату амонію в 1225,0г деіонізованої води. Реактор тричі продувають азотом. Суміш нагрівають до 75°С і підтримують температуру постійною. Потім починають подачу розчину 0,42г персульфату амонію в 7,98г деіонізованої води зі швидкістю подачі 0,420г/хв. Початок цієї подачі відповідає часу 0 хвилин. Через 5 хвилин починають одночасно подачу дво х інших компонентів. Першим компонентом є 26,950г бутадієну, який подають зі швидкістю 1,797г/хв. Др угий компонент складається з 0,385г третинного додецилмеркаптану в 107,8г стиролу, його подають зі швидкістю 7,212г/хв. Через 20 хвилин від початку відліку часу подачу персульфату амонію, бутадієну та стиролу припиняють. Температуру усередині реактора підвищують до 81°С протягом 15 хвилин, а потім підтримують її постійною. Потім починають подачу розчину 5,075г персульфату амонію в 96,425г деіонізованої води зі швидкістю 0,312г/хв. Подачу починають у момент часу 35 хвилин. У момент часу 35 хвилин одночасно починають подачу чотирьох інших компонентів. Першим компонентом є 673,05г бутадієну, який подають зі швидкістю 2,137г/хв. Др угий компонент складається з 10,115г третинного додецилмеркаптану в 2692,2г стиролу, які подають зі швидкістю 8,579г/хв. Третій компонент складається з розчину 109,025г олеату калію в 1086,12г деіонізованої води, які подають зі швидкістю 3,102г/хв. Четвертим компонентом є 1032,15г деіонізованої води, що подають зі швидкістю 3,277г/хв. Подачу бутадієну, стиролу, води та олеату калію припиняють у момент часу 350 хвилин. Подачу персульфату амонію припиняють у момент часу 360 хвилин. Температуру усередині реактора з моменту часу 360хв. підвищують до 87°С протягом 20хв. і підтримують постійною. У момент часу 14 360 хвилин одночасно починають подачу двох компонентів. Перший компонент складається з 10,43г персульфату амонію, розчиненого в 198,17г деіонізованої води, які подають зі швидкістю 1,018г/хв. Др угий компонент складається з 35г олеату калію в 165г деіонізованої води. Швидкість подачі становить 3,333г/хв. У момент часу 420 хвилин подачу олеату калію припиняють. У момент часу 565 хвилин припиняють подачу персульфату амонію. По досягненні моменту часу 565 хвилин починають подачу розчину 35г олеату калію в 165г деіонізованої води зі швидкістю 3,333г/хв. По досягненні моменту часу 625 хвилин припиняють подачу олеату калію. Після моменту часу 625 хвилин суміш охолоджують протягом 60 хвилин до 25°С і підтримують її постійною. У момент часу 625 хвилин починають подачу розчину 3,5г гідроксиду натрію в 31,5г деіонізованої води. Швидкість подачі становить 2,333г/хв. По досягненні моменту часу 640 хвилин припиняють подачу гідроксиду натрію. У результаті латекс має вміст твердої речовини 49,5%. Шляхом вимірювання методом диференціальної скануючої калориметрії (ДСК) визначено єдину температуру склування (Тg ) при 47°С. Попередній приклад 2 Одержання армуючого латексу зі співвідношенням структурних ланок стиролу та 1,3бутадієну 70:30. У реактор подають розчин 4,2г олеату калію, 10,5г гідроксиду натрію та 0,735г персульфату амонію в 1925,0г деіонізованої води. Реактор тричі продувають азотом. Суміш нагрівають до 75°С і підтримують температуру постійною. Потім починають подачу розчину 0,875 г персульфату амонію в 16,625г деіонізованої води зі швидкістю 0,875г/хв. Початок цієї подачі приймається як момент часу 0 хвилин. У момент часу 5 хвилин починають одночасно подачу двох інши х компонентів. Першим компонентом є 40,390г бутадієну. Швидкість його подачі становить 2,693г/хв. Другим компонентом є 94,220г стиролу. Швидкість його подачі становить 6,281г/хв. По досягненні значення часу 20 хвилин подачу персульфату амонію, бутадієну та стиролу припиняють. Температуру усередині реактора підвищують до 81°С протягом 15 минуть і підтримують її постійною. Потім починають подачу розчину 35,0г персульфату амонію в 665,0г деіонізованої води. Швидкість подачі становить 1,818г/хв. Подачу починають у момент часу 35 хвилин. У цей момент часу одночасно починають подачу трьох інших компонентів. Першим компонентом є 1009,61г бутадієну. Швидкість його подачі становить 2,692г/хв. Др угим компонентом є 2355,78г стиролу. Швидкість його подачі становить 6,282г/хв. Третій компонент складається з 106,085г олеату калію, розчиненого в 553,315г деіонізованої води. Швидкість їх подачі становить 1,758г/хв. Подачу бутадієну, стиролу та олеату калію припиняють по досягненні значення часу 410 хвилин. Подачу персульфату амонію припиняють у момент часу 420 хвилин. Температуру усередині реактора, починаючи з моменту часу 420 хвилин, підвищують протягом 20хв. до 87°С і потім підтримують її постійною. По 15 84814 досягненні значення часу 420 хвилин одночасно починають подачу дво х компонентів. Перший компонент складається з 16,135г персульфату амонію, розчиненого в 306,565г деіонізованої води. Швидкість подачі становить 1,574г/хв. Др угий компонент складається з 52,5г олеату калію в 247,5г деіонізованої води. Швидкість їх подачі становить 3,333 г/хв. По досягненні значення часу 510 хвилин подачу олеату калію припиняють. У момент часу 625 хвилин припиняють подачу персульфату амонію. По досягненні значення часу 625 хвилин суміш охолоджують протягом 60 хвилин до 25°С і підтримують її температуру постійною. У момент часу 625 хвилин починають подачу розчину 13,405г гідроксиду натрію в 120,645г деіонізованої води зі швидкістю 4,468г/хв. При значенні часу 655 хвилин подачу гідроксиду натрію припиняють. У результаті одержують латекс із вмістом твердої речовини 49,4%. При вимірюванні методом диференціальної скануючої калориметрії (ДСК) визначають єдину температуру склування (Тg ) при 30°С. Попередній приклад 3 Одержання армуючого латексу зі співвідношенням структурних ланок стиролу та 1,3бутадієну 65:35. У реактор подають розчин 4,2г олеату калію, 10,5г гідроокису натрію та 0,735г персульфату амонію в 1925,0г деіонізованої води. Реактор тричі продувають азотом. Суміш нагрівають до 75°С і підтримують температуру постійною. Потім починають подачу розчину 0,875г персульфату амонію в 16,625г деіонізованої води зі швидкістю 0,875г/хв. Початок цієї подачі приймають за момент часу 0хв. У момент часу 5 хвилин починають одночасно подачу двох інши х компонентів. Першим компонентом є 47,11г бутадієну. Швидкість його подачі становить 3,141г/хв. Др угим компонентом є 87,5г стиролу. Швидкість його подачі становить 5,833г/хв. По досягненні значення часу 20 хвилин подачу персульфату амонію, бутадієну та стиролу припиняють. Температуру усередині реактора підвищують до 81°С протягом 15 минуть і підтримують її постійною. Потім починають подачу розчину 35,0г персульфату амонію в 665,0г деіонізованої води. Швидкість подачі становить 1,818г/хв. Подачу починають у момент часу 35 хвилин. У цей момент часу одночасно починають подачу трьох інших компонентів. Першим компонентом є 1177,89г бутадієну. Швидкість його подачі дорівнює 3,141г/хв. Др угим компонентом є 2187,5г стиролу. Швидкість його подачі становить 5,833г/хв. Третій компонент складається з 106,085г олеату калію, розчиненого в 553,315г деіонізованої води. Швидкість їх подачі дорівнює 1,758г/хв. Подачу бутадієну, стиролу та олеату калію припиняють по досягненні значення часу 410 хвилин. Подачу персульфату амонію припиняють у момент часу 420 хвилин. Температуру усередині реактора, починаючи з моменту часу 420 хвилин, підвищують протягом 20 хвилин до 87°С і потім підтримують її постійною. По досягненні значення часу 420 хвилин одночасно починають подачу дво х компонентів. Перший компонент складається з 16,135г персульфату 16 амонію, розчиненого в 306,565г деіонізованої води. Швидкість подачі становить 1,574г/хв. Др угий компонент складається з 52,5г олеату калію в 247,5г деіонізованої води. Швидкість їх подачі становить 3,333г/хв. По досягненні значення часу 510 хвилин подачу олеату калію припиняють. У момент часу 625 хвилин припиняють подачу персульфату амонію. По досягненні значення часу 625 хвилин суміш охолоджують протягом 60 хвилин до 25°С і підтримують її температуру постійною. У момент часу 625 хвилин починають подачу розчину 13,405г гідроксиду натрію в 120,645г деіонізованої води зі швидкістю 4,468г/хв. При значенні часу 655 хвилин подачу гідроксиду натрію припиняють. У результаті одержують латекс зі вмістом твердої речовини 49,4%. При вимірюванні методом диференціальної скануючої калориметрії (ДСК) визначають єдину температуру склування (Тg ) при 20°С. Приклади 1-5 (за винаходом) і порівняльні приклади 1-10 Для одержання водних дисперсій армованого каучуку змішували армуючі латекси відповідно до попереднього прикладу 1 (приклади для порівняння 1-5), попереднього прикладу 2 (приклади для порівняння 6-10) і попереднього прикладу 3 (приклади 1-5 за винаходом) з основним латексом у відносних кількостях, зазначених нижче в таблиці. Як основний латекс використовували стиролбутадієнівий латекс, що має такі характеристики: загальний вміст твердої речовини близько 67%; рН близько 10,5; Тg приблизно -50°С. За допомогою випарювання надлишку води вміст твердої речовини в отриманих при цьому водних дисперсіях армованого каучуку доводили до 63мас.% від загальної маси дисперсії. 389,6г кожної водної дисперсії армованого каучук у дозували разом з 10,8г олеату калію у вигляді 17,5%-ного водного розчину, 24,5г 25%-ного розчину натрієвої солі карбоксиметилцелюлози у воді (марки Blanose NA-СМС Type 12M 31Р, що поставляється фірмою Hercules Gmb) і 36,8г вулканізуючої пасти з вмістом твердої речовини 60% (марки Suprotex UGB, отриманої від фірми Weserland Textilchemie) у чашу планетарного змішувача Hobart Planetary Mixer (Type N50). В окрему посудину дозували 23,1г 25%-ний дисперсії кремнієфтористого натрію у воді. Водну дисперсію армованого каучуку спінювали в змішувальній чаші за допомогою планетарного змішувача Hobart Planetary Mi xer до одержання вологої піни із щільністю близько 112г/л, що відповідає щільності сухої піни близько 75г/л. Потім додавали в якості загусника дисперсію кремнієфтористого натрію та продовжували змішування протягом 2 хвилин до досягнення гомогенного розподілу загусника в піні та гомогенної структури піни. Отриманою в такий спосіб з кожної композиції за прикладами латексною сумішшю наповнювали форму розміром 290мм´290мм´28мм. Форму герметизували та вміст її піддавали вулканізації при 100°С насиченою парою протягом 20хв. Вулкані 17 84814 зовану піну видаляли з форми, промивали та сушили протягом 90хв. при 120°С у печі із примусовою циркуляцією. Потім зразки кондиціонували та вимірювали описаними вище методами вимірів. Фактичну щільність піни вимірювали для нормалізації жорсткості відповідно до наведеного вище рівняння для щільності піни 75г/дм 3. Отримані результати наведені нижче в таблиці. Таблиця Приклад 1 2 3 4 5 31 32 33 34 35 36 37 38 39 310 Частка АЛ, [%] 40,5 32,9 30,4 25,4 20,4 40,5 32,9 30,4 25,4 20,4 40,5 32,9 30,4 25,4 20,5 Скоректована жор- Гістерезис, % сткість, [Н] 23°С 23°С 103 84,9 91 76,3 95 65,3 94 58,5 98 54,7 / / 1152 / 642 84,8 297 70,5 219 53,9 1489 / 390 85,6 345 81,3 199 69,2 166 55,0 АЛ - армуючий латекс / означає, що не піддається в имірюв анню. Як можна бачити з експериментальних даних, наведених у таблиці , на основі водних дисперсій каучуку відповідно до цього винаходу одержують спінений латекс, що має необхідну жорсткість близько 100Н при щільності сухої піни 75г/дм 3, що Комп’ютерна в ерстка Н. Лисенко 18 істотно нижче верхньої межі жорсткості 150Н. У той самий час вулканізовані піни виявляють гістерезис від 54,7 до 84,9%, що також вище від наміченої нижньої межі, яка дорівнює, принаймні, 50%. У результаті отриманий спінений латекс відповідає вимогам жорсткості та виявляє бажані в'язкісноеластичні (пружні) властивості. Як можна бачити з порівняльних прикладів, хоча прийнятні показники гістерезису можуть бути досягнуті, але жорсткість цих пін значно перевищує необхідне значення менше 150Н. Таким чином, при використанні порівняльної дисперсії можуть бути досягнуті сприятливі в'язкісно-еластичні (пружні) характеристики тільки при неприйнятно високій жорсткості. При високих концентраціях армуючих латексів у порівняльних дисперсіях їх жорсткість і/або гістерезис навіть не піддається вимірюванню. Більше того, з експериментальних даних випливає, що жорсткість вулканізованих спінених латексів відповідно до цього винаходу фактично не залежить від концентрації армуючого латексу, у той час як гістерезис підвищується з підвищенням концентрації армуючого латексу, у результаті чого при використанні полімерної дисперсії за винаходом її в'язкісно-еластичні (пружні) властивості можна легко регулювати при заданій жорсткості піни за допомогою вибору відповідної концентрації армуючого латексу. І навпаки, при використанні порівняльної полімерної дисперсії жорсткість її збільшується з підвищенням концентрації армуючого латексу, у результаті чого при регулюванні бажаних в'язкісноеластичних (пружних) властивостей за рахунок використання специфічної концентрації армуючого латексу також досягається неприйнятна жорсткість піни, що приводить до одержання продукту, який не є придатним для використання. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAqueous reinforced rubber dispersion, their use, process for making latex foams and article comprising thereof

Автори англійськоюHahn Sabine, Motz Heike, Scholten Christoph, Schwenzfeier Hans-Peter

Назва патенту російськоюВодная дисперсия армированного каучука, ее применение, способ получения вспененного латекса и изделие, которое его содержит

Автори російськоюХаан Сабине, Мотц Хайке, Шолтен Кристоф, Швенцфайер Ханс-Петер

МПК / Мітки

МПК: C08J 9/30, C08L 7/00, C08L 9/08

Мітки: виріб, армованого, спосіб, водна, каучуку, дисперсія, застосування, одержання, містить, латексу, спіненого

Код посилання

<a href="https://ua.patents.su/9-84814-vodna-dispersiya-armovanogo-kauchuku-zastosuvannya-sposib-oderzhannya-spinenogo-lateksu-ta-virib-shho-jjogo-mistit.html" target="_blank" rel="follow" title="База патентів України">Водна дисперсія армованого каучуку, її застосування, спосіб одержання спіненого латексу та виріб, що його містить</a>

Попередній патент: Спосіб лікування хворих з вперше діагностованим туберкульозом легень та рецидивом захворювання, які потребують повторного лікування

Наступний патент: Спосіб і технологічна лінія для виготовлення металевих штаб з міді або мідних сплавів

Випадковий патент: Пристрій для керування густиною пісків розвантаження дешламатора