Вогнестійкий полімерний композиційний матеріал і спосіб його одержання

Формула / Реферат

1. Вогнестійкий полімерний композиційний матеріал, що містить полімерну основу та вогнестійкий наповнювач у полімерній основі, який включає затравочний порошкоподібний беміт, що має відношення довжини до діаметра частинок не менше за 3 : 1, причому композиційний матеріал має клас вогнестійкості V-0 або V-1 відповідно до методу UL 94.

2. Композиційний матеріал за п. 1, який відрізняється тим, що він має клас вогнестійкості V-0.

3. Композиційний матеріал за п. 1, який відрізняється тим, що він має зазначену вогнестійкість в отвердженій формі.

4. Композиційний матеріал за п. 3, який відрізняється тим, що він є полімерним складовим елементом.

5. Вогнестійкий полімерний композиційний матеріал, що містить полімерну основу й вогнестійкий наповнювач у полімерній основі, що включає затравочний порошкоподібний беміт, що має відношення довжини до діаметра частинок не менше за 3 : 1, який відрізняється тим, що він перебуває у вигляді розчину для покриття поверхні, при цьому характеризується зазначеною вогнестійкістю в покритті, та полімерна основа має клас вогнестійкості V-2 або вище, причому наповнювач діє для підвищення вогнестійкості композиційного матеріалу до V-1 або V-0 згідно з методом UL 94.

6. Композиційний матеріал за п. 1, який відрізняється тим, що полімерна основа вибрана з групи, що складається з поліолефінів, складних поліефірів, фторполімерів, поліамідів, поліімідів, полікарбонатів, полімерів, що містять ланки стиролу, епоксидних смол, поліуретану, поліфенолу, силікону і їхніх сполучень.

7. Композиційний матеріал за п. 6, який відрізняється тим, що полімерною основою є нехлорований полімер і нефторований полімер, і він вибраний з групи, що складається з поліолефінів, складних поліефірів, поліамідів, поліімідів, полікарбонатів, полімерів, що містять ланки стиролу, епоксидних смол, поліуретану, поліфенолу та їхніх сполучень.

8. Композиційний матеріал за п. 1, який відрізняється тим, що вогнестійкий наповнювач містить також додаткові компоненти.

9. Композиційний матеріал за п. 8, який відрізняється тим, що додаткові компоненти вибрані з групи, що складається з оксиду заліза й заскляючого агента.

10. Композиційний матеріал за п. 9, який відрізняється тим, що заскляючий агент включає борат цинку.

11. Композиційний матеріал за п. 1, який відрізняється тим, що він додатково містить теплопровідний наповнювач.

12. Композиційний матеріал за п. 11, який відрізняється тим, що теплопровідний наповнювач вибраний з групи, що складається з нітриду бору й оксиду алюмінію.

13. Композиційний матеріал за п. 1, який відрізняється тим, що композиційний матеріал містить від приблизно 0,5 до 50,0 % мас. вогнестійкого наповнювача.

14. Композиційний матеріал за п. 13, який відрізняється тим, що композиційний матеріал містить від приблизно 2,0 до 30,0 % мас. вогнестійкого наповнювача.

15. Композиційний матеріал за п. 14, який відрізняється тим, що композиційний матеріал містить від приблизно 2,0 до 15,0 % мас. вогнестійкого наповнювача.

16. Композиційний матеріал за п. 1, який відрізняється тим, що затравочний порошкоподібний беміт має відношення довжини до діаметра частинок не менше, ніж 4 : 1.

17. Композиційний матеріал за п. 1, який відрізняється тим, що затравочний порошкоподібний беміт має відношення довжини до діаметра частинок не менше, ніж 6 : 1.

18. Композиційний матеріал за п. 1, який відрізняється тим, що затравочний порошкоподібний беміт має відношення довжини до діаметра частинок не менше, ніж 9 : 1.

19. Вогнестійкий полімерний композиційний матеріал, що містить полімерну основу й вогнестійкий наповнювач у полімерній основі, що включає затравочний порошкоподібний беміт, що має відношення довжини до діаметра частинок не менше ніж 3 : 1, який відрізняється тим, що затравочний порошкоподібний беміт в основному містить пластинчасті частинки, що мають друге відношення довжини до діаметра частинок не менше, ніж 3 : 1.

20. Композиційний матеріал за п. 19, який відрізняється тим, що друге відношення довжини до діаметра частинок становить не менше, ніж 6 : 1.

21. Композиційний матеріал за п. 20, який відрізняється тим, що друге відношення довжини до діаметра частинок становить не менше, ніж 10 : 1.

22. Композиційний матеріал за п. 1, який відрізняється тим, що затравочний порошкоподібний беміт в основному містить голкоподібні частинки.

23. Композиційний матеріал за п. 22, який відрізняється тим, що голкоподібні частинки мають друге відношення довжини до діаметра не більше, ніж 3 : 1.

24. Композиційний матеріал за п. 23, який відрізняється тим, що друге відношення довжини до діаметра частинок становить не більше, ніж 2 : 1.

25. Композиційний матеріал за п. 1, який відрізняється тим, що величина середнього розміру частинок затравочного порошкоподібного беміту становить не більше 1000 нм.

26. Композиційний матеріал за п. 25, який відрізняється тим, що середній розмір частинок затравочного порошкоподібного беміту перебуває між приблизно 100 та 1000 нм.

27. Композиційний матеріал за п. 26, який відрізняється тим, що середній розмір частинок становить не більше, ніж 800 нм.

28. Композиційний матеріал за п. 27, який відрізняється тим, що середній розмір частинок становить не більше, ніж 600 нм.

29. Композиційний матеріал за п. 28, який відрізняється тим, що середній розмір частинок становить не більше, ніж 500 нм.

30. Композиційний матеріал за п. 29, який відрізняється тим, що середній розмір частинок становить не більше, ніж 400 нм.

31. Композиційний матеріал за п. 30, який відрізняється тим, що середній розмір частинок становить не більше, ніж 300 нм.

32. Композиційний матеріал за п. 1, який відрізняється тим, що порошкоподібний беміт має питому поверхню не меншу за приблизно 10 мг2/г.

33. Композиційний матеріал за п. 32, який відрізняється тим, що питома поверхня становить не менше, ніж приблизно 50 мг2/г.

34. Композиційний матеріал за п. 33, який відрізняється тим, що питома поверхня становить не менше, ніж приблизно 70 мг2/г.

35. Композиційний матеріал за п. 34, який відрізняється тим, що питома поверхня становить не менше, ніж приблизно 400 мг2/г.

36. Спосіб одержання вогнестійкого полімерного композиційного матеріалу, що включає використання полімерної основи та з'єднання вогнестійкого наповнювача з полімерною основою з утворенням вогнестійкого полімерного композиційного матеріалу, причому вогнестійкий наповнювач містить затравочний порошкоподібний беміт, що має відношення довжини до діаметра частинок не менше, ніж 3 : 1, де композиційний матеріал має клас вогнестійкості V-0 або V-1 згідно з методом UL 94.

37. Спосіб за п. 36, який відрізняється тим, що він додатково включає формування після з'єднання, при цьому вогнестійкий композиційний матеріал являє собою полімерний складовий елемент.

38. Спосіб за п. 36, який відрізняється тим, що вогнестійкий композиційний матеріал являє собою розчин для покриття поверхні.

39. Спосіб за п. 36, який відрізняється тим, що композиційний матеріал має клас вогнестійкості V-0.

40. Спосіб за п. 36, який відрізняється тим, що полімерна основа має клас вогнестійкості V-2 або вище, причому наповнювач діє для збільшення вогнестійкості композиційного матеріалу до V-1 або V-0 згідно з методом UL 94.

Текст

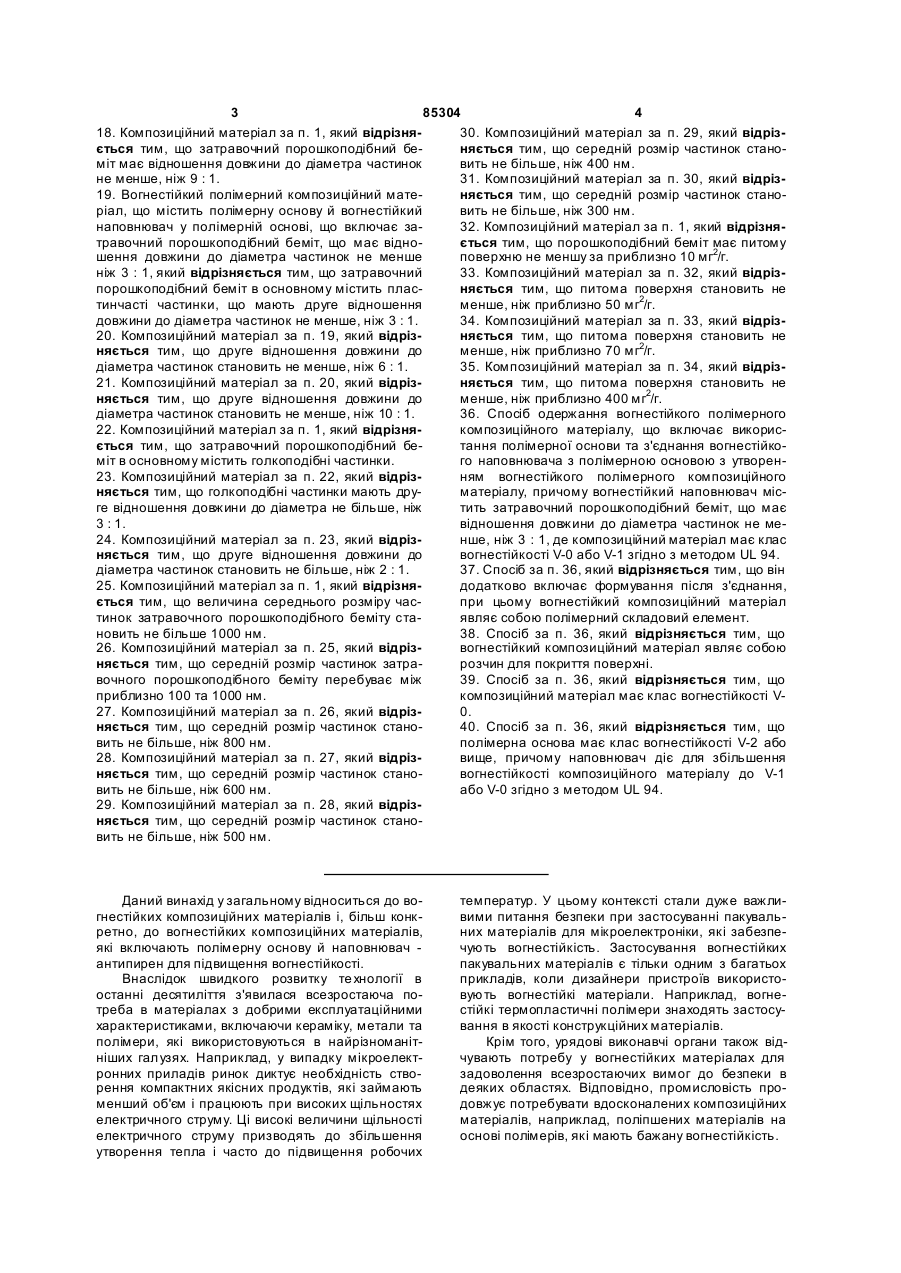

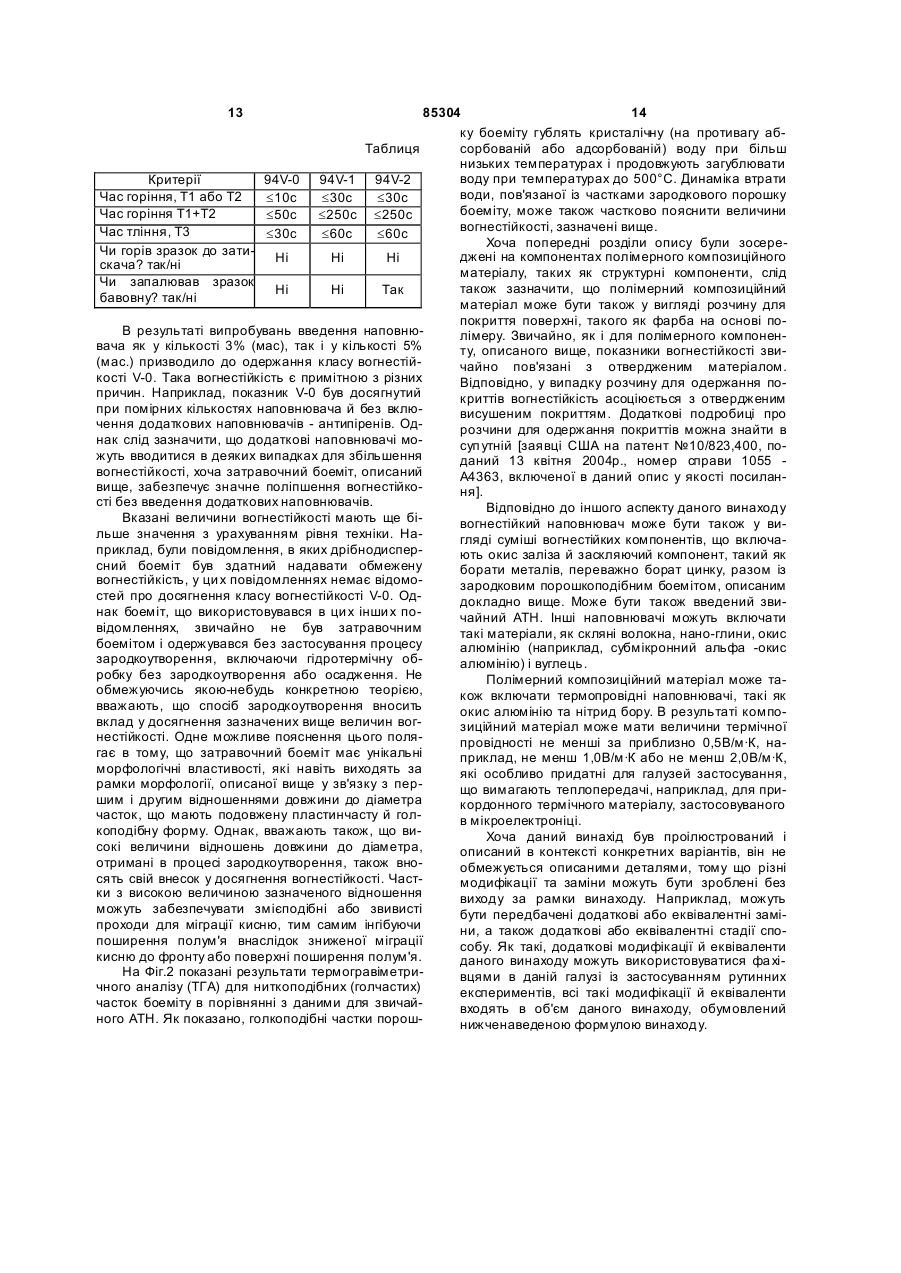

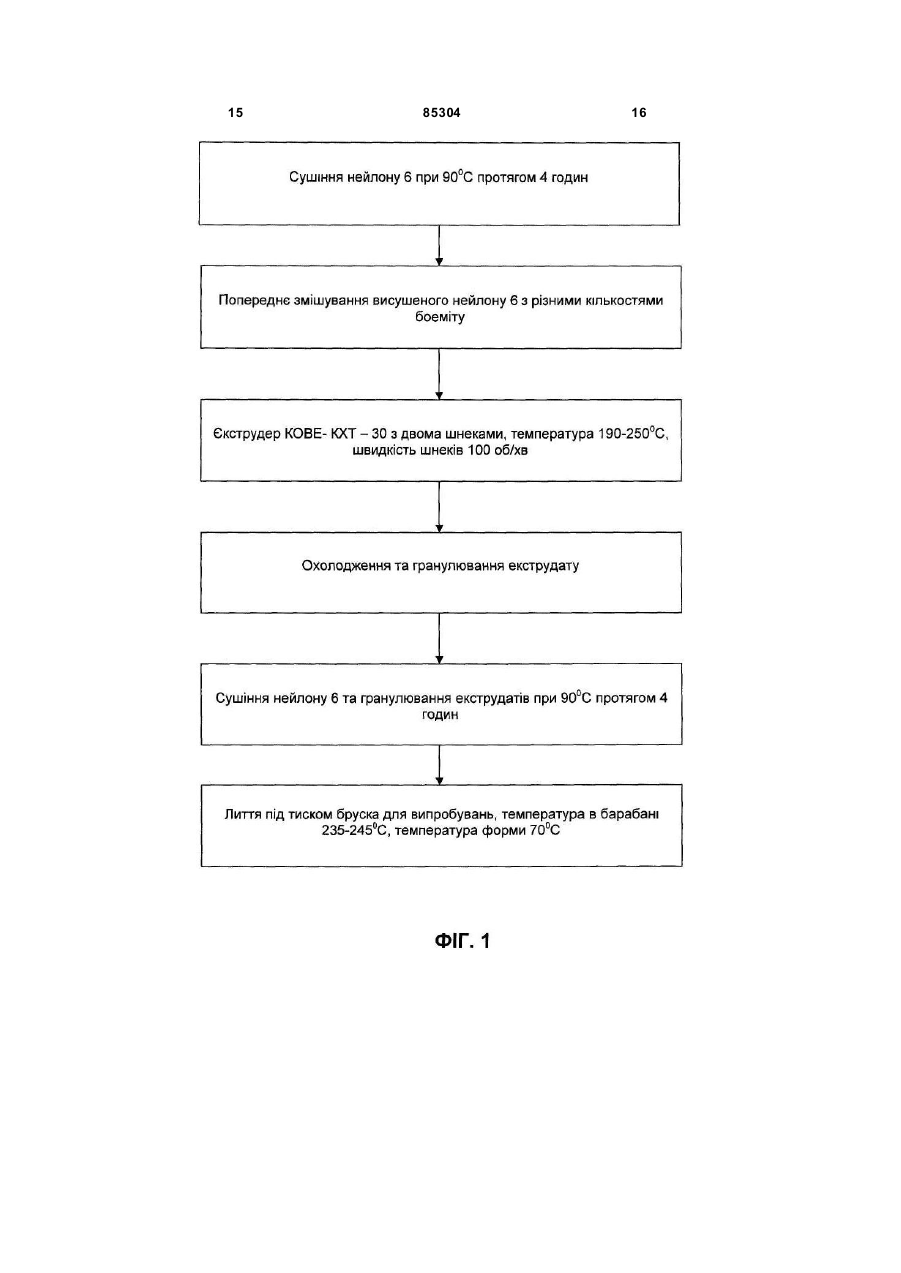

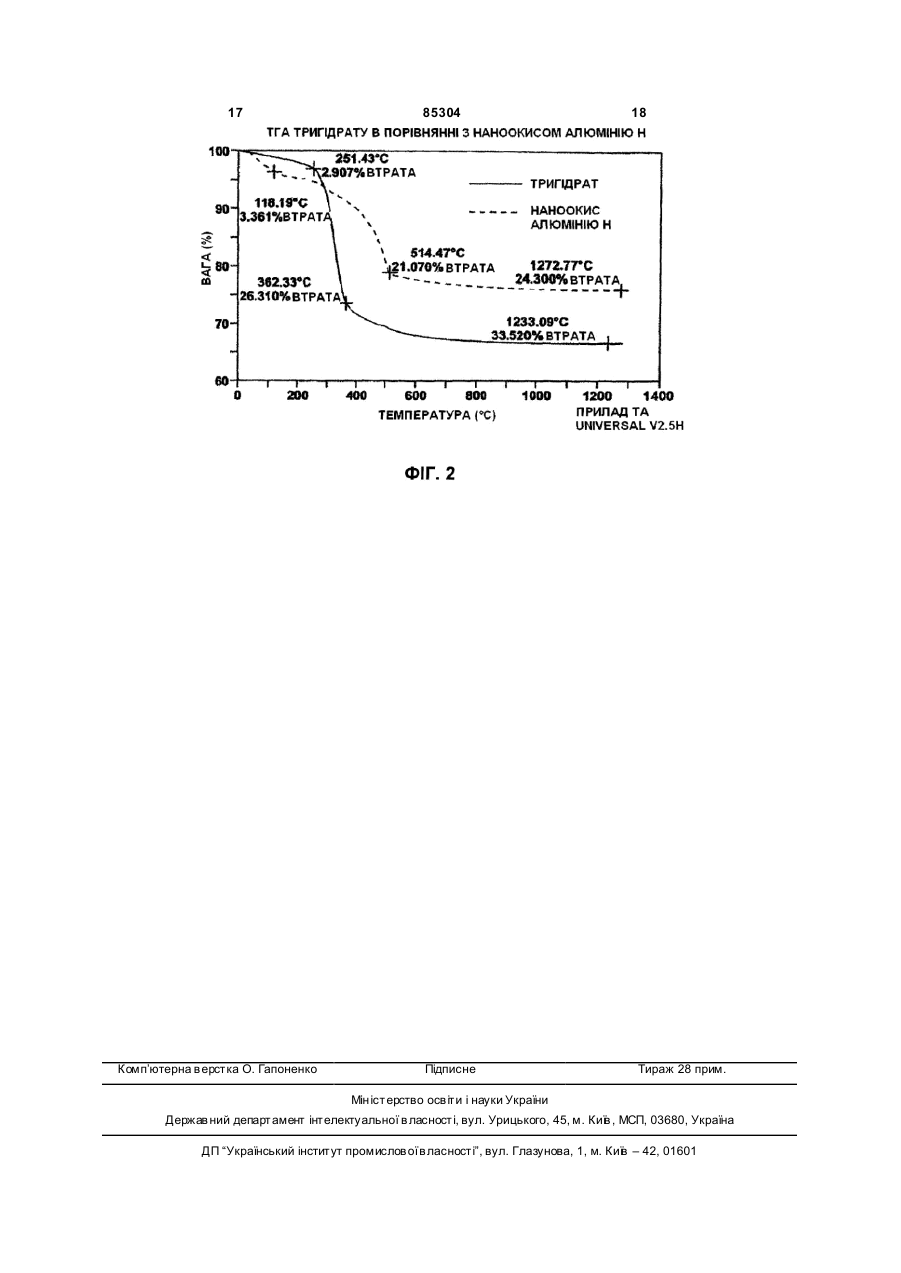

1. Вогнестійкий полімерний композиційний матеріал, що містить полімерну основу та вогнестійкий наповнювач у полімерній основі, який включає затравочний порошкоподібний беміт, що має відношення довжини до діаметра частинок не менше за 3 : 1, причому композиційний матеріал має клас вогнестійкості V-0 або V-1 відповідно до методу UL 94. 2. Композиційний матеріал за п. 1, який відрізняється тим, що він має клас вогнестійкості V-0. 3. Композиційний матеріал за п. 1, який відрізняється тим, що він має зазначену вогнестійкість в отвердженій формі. 4. Композиційний матеріал за п. 3, який відрізняє ться тим, що він є полімерним складовим елементом. 5. Вогнестійкий полімерний композиційний матеріал, що містить полімерну основу й вогнестійкий наповнювач у полімерній основі, що включає затравочний порошкоподібний беміт, що має відношення довжини до діаметра частинок не менше за 3 : 1, який відрізняється тим, що він перебуває у вигляді розчину для покриття поверхні, при цьому характеризується зазначеною вогнестійкістю в покритті, та полімерна основа має клас вогнестійкості V-2 або вище, причому наповнювач діє для підвищення вогнестійкості композиційного матеріалу до V-1 або V-0 згідно з 6. Композиційний методом UL 94. матеріал за п. 1, який відрізняється тим, що полімерна основа вибрана з групи, що складається з поліолефінів, складних поліефірів, фторполімерів, поліамідів, поліімідів, полікарбонатів, полімерів, що містять ланки стиролу, епо 2 (19) 1 3 85304 4 18. Композиційний матеріал за п. 1, який відрізня30. Композиційний матеріал за п. 29, який відрізється тим, що затравочний порошкоподібний беняється тим, що середній розмір частинок станоміт має відношення довжини до діаметра частинок вить не більше, ніж 400 нм. не менше, ніж 9 : 1. 31. Композиційний матеріал за п. 30, який відріз19. Вогнестійкий полімерний композиційний матеняється тим, що середній розмір частинок станоріал, що містить полімерну основу й вогнестійкий вить не більше, ніж 300 нм. наповнювач у полімерній основі, що включає за32. Композиційний матеріал за п. 1, який відрізнятравочний порошкоподібний беміт, що має відноється тим, що порошкоподібний беміт має питому шення довжини до діаметра частинок не менше поверхню не меншу за приблизно 10 мг2/г. ніж 3 : 1, який відрізняється тим, що затравочний 33. Композиційний матеріал за п. 32, який відрізпорошкоподібний беміт в основному містить пласняється тим, що питома поверхня становить не тинчасті частинки, що мають друге відношення менше, ніж приблизно 50 мг2/г. довжини до діаметра частинок не менше, ніж 3 : 1. 34. Композиційний матеріал за п. 33, який відріз20. Композиційний матеріал за п. 19, який відрізняється тим, що питома поверхня становить не няється тим, що друге відношення довжини до менше, ніж приблизно 70 мг2/г. діаметра частинок становить не менше, ніж 6 : 1. 35. Композиційний матеріал за п. 34, який відріз21. Композиційний матеріал за п. 20, який відрізняється тим, що питома поверхня становить не няється тим, що друге відношення довжини до менше, ніж приблизно 400 мг2/г. діаметра частинок становить не менше, ніж 10 : 1. 36. Спосіб одержання вогнестійкого полімерного 22. Композиційний матеріал за п. 1, який відрізнякомпозиційного матеріалу, що включає викорисється тим, що затравочний порошкоподібний бетання полімерної основи та з'єднання вогнестійкоміт в основному містить голкоподібні частинки. го наповнювача з полімерною основою з утворен23. Композиційний матеріал за п. 22, який відрізням вогнестійкого полімерного композиційного няється тим, що голкоподібні частинки мають друматеріалу, причому вогнестійкий наповнювач місге відношення довжини до діаметра не більше, ніж тить затравочний порошкоподібний беміт, що має 3 : 1. відношення довжини до діаметра частинок не ме24. Композиційний матеріал за п. 23, який відрізнше, ніж 3 : 1, де композиційний матеріал має клас няється тим, що друге відношення довжини до вогнестійкості V-0 або V-1 згідно з методом UL 94. діаметра частинок становить не більше, ніж 2 : 1. 37. Спосіб за п. 36, який відрізняється тим, що він 25. Композиційний матеріал за п. 1, який відрізнядодатково включає формування після з'єднання, ється тим, що величина середнього розміру часпри цьому вогнестійкий композиційний матеріал тинок затравочного порошкоподібного беміту стаявляє собою полімерний складовий елемент. новить не більше 1000 нм. 38. Спосіб за п. 36, який відрізняється тим, що 26. Композиційний матеріал за п. 25, який відрізвогнестійкий композиційний матеріал являє собою няється тим, що середній розмір частинок затрарозчин для покриття поверхні. вочного порошкоподібного беміту перебуває між 39. Спосіб за п. 36, який відрізняється тим, що приблизно 100 та 1000 нм. композиційний матеріал має клас вогнестійкості V27. Композиційний матеріал за п. 26, який відріз0. няється тим, що середній розмір частинок стано40. Спосіб за п. 36, який відрізняється тим, що вить не більше, ніж 800 нм. полімерна основа має клас вогнестійкості V-2 або 28. Композиційний матеріал за п. 27, який відрізвище, причому наповнювач діє для збільшення няється тим, що середній розмір частинок становогнестійкості композиційного матеріалу до V-1 вить не більше, ніж 600 нм. або V-0 згідно з методом UL 94. 29. Композиційний матеріал за п. 28, який відрізняється тим, що середній розмір частинок становить не більше, ніж 500 нм. Даний винахід у загальному відноситься до вогнестійких композиційних матеріалів і, більш конкретно, до вогнестійких композиційних матеріалів, які включають полімерну основу й наповнювач антипирен для підвищення вогнестійкості. Внаслідок швидкого розвитку те хнології в останні десятиліття з'явилася всезростаюча потреба в матеріалах з добрими експлуатаційними характеристиками, включаючи кераміку, метали та полімери, які використовуються в найрізноманітніших галузях. Наприклад, у випадку мікроелектронних приладів ринок диктує необхідність створення компактних якісних продуктів, які займають менший об'єм і працюють при високих щільностях електричного струму. Ці високі величини щільності електричного струму призводять до збільшення утворення тепла і часто до підвищення робочих температур. У цьому контексті стали дуже важливими питання безпеки при застосуванні пакувальних матеріалів для мікроелектроніки, які забезпечують вогнестійкість. Застосування вогнестійких пакувальних матеріалів є тільки одним з багатьох прикладів, коли дизайнери пристроїв використовують вогнестійкі матеріали. Наприклад, вогнестійкі термопластичні полімери знаходять застосування в якості конструкційних матеріалів. Крім того, урядові виконавчі органи також відчувають потребу у вогнестійких матеріалах для задоволення всезростаючих вимог до безпеки в деяких областях. Відповідно, промисловість продовжує потребувати вдосконалених композиційних матеріалів, наприклад, поліпшених матеріалів на основі полімерів, які мають бажану вогнестійкість. 5 85304 6 Відповідно до одного аспекту даного винаходу ється нижче в даній заявці відношенням довжини передбачено вогнестійкий полімерний композиційдо діаметра коротких волокон. ний матеріал. Цей композиційний матеріал вклюТермін "боеміт" звичайно використовується чає полімерну основу, вогнестійкий наповнювач, для позначення гідратів окису алюмінію, включающо містить затравочний порошкоподібний боеміт, чи мінерал боеміт, що звичайно представляє сощо має відношення довжини до діаметра коротких бою AI2O 3·H2O і має вміст води біля 15%, а також волокон не менше, ніж 2:1, звичайно не менше, ніж псевдобоеміт, що містить більше 15% води, на3:1. приклад, 20-38% за вагою. Відомо, що боеміт Даний винахід буде більше зрозумілим, а його (включаючи псевдобоеміт) складається із часток і численні цілі, ознаки та переваги стануть більш має кристалічну структур у, що ідентифікується, і, очевидними фахівцям із прикладених малюнків. відповідно, унікальну дифрактограму, і як такий На Фіг.1 показана схема одержання полімервідрізняється від інших алюмінійвмісних матеріаного композиційного матеріалу відповідно до варілів, включаючи інші гідрати окису алюмінію, такі як анту здійснення даного винаходу. ATH (тригідроксид алюмінію), звичайний попереФіг.2 ілюструє дані термогравіметричного анадник, який використовується тут для отримання лізу (TGA) зародкового боеміту в порівнянні зі звипорошкоподібного боеміту. чайним ATH. Відношення довжини до діаметру коротких воЗастосування тих самих позначень на різних локон, яке визначається як відношення величини малюнках показує схожі або ідентичні положення. найдовшого елементу до величини іншого найдоВідповідно до одного з аспектів даного винавшого елементу, перпендикулярного першому, ходу передбачено вогнестійкий полімерний композвичайно становить не менше, ніж 2:1, переважно зиційний матеріал, що включає полімерну основу не менше, ніж 3:1, 4:1 або 6:1. У дійсності деякі та вогнестійкий наповнювач. Вогнестійкий наповматеріали мають досить подовжені частки з віднювач включає затравочний порошкоподібний боношенням не меншим за 9:1, 10:1, а в деяких виеміт, що має відношення довжини до діаметра падках не меншим за 14:1. У випадку голкоподібкоротких волокон не менш, ніж приблизно 3:1. них часток вони можуть бути також Звичайно полімерна основа являє собою матеріохарактеризовані з посиланням на друге співвідал, що має комерційне значення і застосовується ношення, обумовлене як відношення другого найв промисловості, але часто не має власної вогнедовшого розміру до третього найдовшого розміру. стійкості. Кількісно вогнестійкість може вимірюваДруге співвідношення довжини до діаметра звитися згідно з методом UL 94, який застосовується чайно становить не більше 3:1, звичайно не більв лабораторіях страхови х компаній, так званий ше 2:1 або навіть 1,5:1 і часто приблизно 1:1. Друметод вертикального горіння. Метод UL 94 здійсге співвідношення звичайно описує поперекову нюється відповідно до стандартів ASTM D635, геометрію часток у площині, перпендикулярній матеріали розташовуються за шкалою V на основі найдовшому елементу. декількох характеристик, що спостерігаються, Пластинки або пластиноподібні частки звичайвключаючи час поширення полум'я, час тління, но мають подовжену структур у з відношеннями ступінь горіння, а також здатність зразка запалюдовжин до діаметрів, описаними вище для голковати бавовну. Звичайно матеріали на основі поліподібних часток. Однак, пластиноподібні частки мерів, які представляють інтерес з точки зору вогзвичайно мають протилежні основні поверхні, при нестійкості, мають показник за UL 94 рівний V-2 цьому ці протилежні основні поверхні звичайно є або вище, що вказує летючість (volatility) за деяких плоскими і звичайно паралельними одна одній. умов. Додаткові властивості полімерної основи Крім того, пластиноподібні частки можуть бути відповідно до варіантів здійснення даного винахоохарактеризовані як такі, що мають вторинне співду зазначені нижче. Спочатку ми розглянемо вогвідношення довжини до діаметра частки, яке пенестійкий наповнювач, затравочний порошкоподіревищує цю величину для голкоподібних часток, бний боеміт за винаходом, що значно підвищує звичайно не менше за приблизно 3:1, таке, як не вогнестійкість. менше за приблизно 6:1 або навіть не менше 10:1. Відповідно до конкретного варіанту краще заЗвичайно найкоротший елемент, або крайній елестосовувати порошкоподібний затравочний боеміт, мент, перпендикулярний протилежним основним ніж боеміт, отриманий без зародкоутворення, поверхням або лицьовим поверхням, має розмір, включаючи незатравочну гідротермічну обробку та менший за 50нм. осадження. Як більш докладно зазначено нижче, Морфологія затравочного порошку боеміту даний винахід забезпечує вогнестійкість навіть без може бути також визначена розміром часток, додаткових вогнестійких компонентів, які поліпшубільш конкретно середнім розміром часток. Затрають експлуатаційні характеристики. вочний порошок боеміту, тобто боеміту, отриманоЗатравочний порошок боеміту звичайно одерго методом зародкоутворення (більш докладно жують способом, що включає введення попереописаним нижче), має порівняно дрібні частки або дника боеміту та зародків боеміту в суспензію і кристаліти. Звичайно середній розмір часток не теплову обробку (таку як гідротермічна обробка) перевищує приблизно 1000нм і перебуває в межах суспензії (або золь, або суспензія) для перетвовід приблизно 100 до 1000нм. Інші варіанти здійсрення попередника боеміту в порошок боеміту, що нення мають частки навіть меншого розміру, такі складається з часток або кристалітів. Відповідно як ті, що не перевищують 800нм, 600нм, 500нм, до одного з аспектів порошок боеміту має досить 400нм, і навіть частки із середнім розміром менподовжену морфологію, яка в основному описушим за 300нм, представляючи собою дрібнодисперсний порошок. Відповідно до деяких варіантів 7 85304 8 середній розмір часток становив менш ніж 200нм, площа питомої поверхні являє собою функцію наприклад, перебував у межах від приблизно морфології часток, а також розміру часток, вели100нм до приблизно 150нм. чина площі питомої поверхні становила звичайно Використаний тут термін "середній розмір часменше за приблизно 400м 2/г, наприклад, менше за ток" застосовують для позначення середнього приблизно 350 або 300м 2/г. найдовшого елемента часток. Внаслідок подовжеЩо стосується подробиць способів, якими моної морфології часток звичайні методи часто є же бути отриманий порошок боеміту, то звичайно з непридатними для вимірювання середнього розміпопередника боеміту, як правило алюмінійвмісного ру часток, тому що ці методи звичайно засновані матеріалу, що включає боксити, одержують еліпна припущенні, що частки є сферичними або майсоїдальні, голкоподібні або пластинчасті частки же сферичними. Відповідно, середній розмір часбоеміту шляхом гідротермічної обробки, як описаток визначали шляхом відбору великої кількості но в [патенті США №4,797,139]. Більш конкретно, зразків і фізичного виміру розміру часток, що знапорошок боеміту може бути отриманий шляхом ходилися у цих репрезентативних зразках. Такі змішування попередника боеміту й зародків боемізразки можна відбирати різними методами, такими ту в суспензії, теплової обробки суспензії (золя як скануюча електронна мікроскопія (SEM). або суспензії) з метою перетворення сирого матеБуло виявлено, що затравочний порошкоподіріалу в порошок боеміту, який потім піддається дії бний боеміт за винаходом має дрібнодисперсні зародків боеміту, які містяться в суспензії Нагрічастки, у той час як конкурентні методи без застовання звичайно проводять в аутогенному середосування зародкоутворення часто не можуть забезвищі, тобто в автоклаві, при цьому тиск під час печити одержання часток дуже маленького розміпроцесу підвищується. Величина рН суспензії звиру в контексті анізотропних часток. Щодо цього, чайно встановлюється рівною меншій за 7 або варто відзначити, що зазначені в літературі розмібільшій 8, а розмір часток затравочного боеміту ри часток часто не є середніми, як у даній заявці, а становить менше за приблизно 0,5мк. Звичайно скоріше відносяться до номінальних розмірів часчастки зародків містяться в кількості, що перевиток, визначених при фізичному огляді зразків пощує 1% за вагою в розрахунку на попередник боерошку матеріалу. Відповідно, середній розмір часміту (визначений як AI2 O3), а нагрівання проводять ток буде перебувати в межах, зазначених у при температурі більшій за приблизно 120°C, навідомих джерелах, звичайно приблизно біля сереприклад, більшій за приблизно 125°C або навіть дньої арифметичної точки в зазначеному інтервалі більшій за приблизно 130°C і при тиску, що передля очікуваного Гаусівського розподілу часток за вищує приблизно 85ф/дюйм 2 (586кПа), наприклад, розмірами. Якщо ж при описі способів без застосубільшому за приблизно 90ф/дюйм 2 (620,5кПа), вання зародкоутворення зазначено, що частки є 100ф/дюйм 2 (689,4кПа) або навіть більше дрібнодисперсними, це звичайно позначає нижню 110ф/дюйм 2 (758,4кПа). межу в розподілі часток за розмірами, але не середній розмір часток. Порошкоподібний матеріал може бути отриТак само, вищевказані величини відношення маний при гідротермічних умовах з відносно неведовжини до діаметру звичайно відповідають сереликою кількістю зародків і при кислому рН, що придній величині цього відношення для репрезентазводить до переважного росту часток боеміту тивного зразка, а не верхній або нижній межам, вздовж однієї осі або двох осей. Більш тривала пов'язаним з величинами відношення для порошгідротермічна обробка може бути застосована для коподібного матеріалу. Часто зазначені в літераутворення навіть більш довгих часток боеміту з турі величини цього відношення не вказані як себільш високим відношенням довжини до діаметра редні, як у даній заявці, а скоріше відносяться до та/або взагалі до одержання більших часток. номінальних меж цих відношень, отриманих при Після теплової обробки, такої як гідротермічна фізичному огляді зразків порошку матеріалу. Відобробка, і перетворення боеміту рідкі компоненти повідно, середня величина відношення буде перезвичайно видаляються, наприклад, шляхом ультбувати в зазначених межах у випадку відомого рафільтрації або шляхом теплової обробки для способу, звичайно поблизу середньої арифметичвидалення рідини, що залишилася. Потім отриманої точки в цих межах для очікуваного Гаусівського ну масу звичайно подрібнюють, наприклад, до розподілу часток за їхньою морфологією. Якщо ж 100меш. Варто відзначити, що розмір часток, запри описі способів без застосування зародкоутвозначений у даній заявці, звичайно відноситься до рення зазначено, що частки є дрібнодисперсними, одиничних кристалітів, що утворилися у процесі це звичайно позначає нижню межу в розподілі чаобробки, а не до агрегатів, які можуть інколи засток за розмірами, але не середній розмір часток. лишатися (наприклад, у випадку ти х продуктів, які Крім відношення довжини до діаметра часток і вимагають одержання агрегованого матеріалу). середнього розміру часток порошку матеріалу Згідно з даними, отриманим винахідниками, морфологія порошкоподібного матеріалу може для забезпечення потрібної морфології під час бути також охарактеризована величиною питомої обробки вихідного боеміту кілька змінних величин поверхні. Загальнодоступна методика BET (Бруможуть бути змінені. Ці змінні звичайно включають науера-Еммета-Теллера) використовувалася для вагове відношення, тобто відношення попереднивимірювання питомої поверхні порошкового матека боеміту до зародків боеміту, конкретний вид ріалу. Відповідно до винаходу порошковий боеміт кислоти або лугу, які застосовуються під час промає досить велику питому поверхню, звичайно не ведення процесу (а також величину відносного рН) меншу за 10м 2/г, наприклад, не меншу за приблиі температуру (величина якої прямо пропорційна зно 50м 2/г, 70м/г або не меншу за 90м 2/г. Тому що 9 85304 10 тиску в а утогенному гідротермічному середовищі) 160°C середній розмір часток дорівнює 143 ангстсистеми. ремам. Відповідно, у міру підвищення температури Зокрема, якщо змінюється вагове відношення збільшується й розмір часток, тобто існує пряма при незмінності інших змінних величин, форма й пропорційність між розміром часток і величиною розмір часток, що утворюють порошок боеміту, температури. змінюються. Наприклад, коли обробку проводять Нижченаведені приклади відносяться до одепри 180°C протягом 2 годин у 2% (мас.) розчині ржання затравочного боеміту. азотної кислоти, при відношенні ATH:зародки боеПриклад 1. Одержання часток пластинчастої міту, рівному 90:10, утворюються голкоподібні часформи тки (ATH є попередником боеміту). На противагу В автоклав завантажували 7,42ф (3,4кг) Hydral цьому, коли відношення ATH:зародки боеміту зме710 (тригідроксид алюмінію), придбаного в Alcoa, ншується до величини 80:20, частки стають еліп0,82ф (3,6кг) боеміту, придбаного в SASOL за насоїдальними. Далі, коли відношення знижується до звою псевдобоеміт Catapal В, 66,5ф (30,16кг) деіо60:40, частки стають майже сферичними. Відповінізованої води, 0,037ф (0,016кг) гідроокису калію й дно, найбільш типовим є відношення попередника 0,18ф (0,082кг) 22% (мас.) азотної кислоти. Боеміт боеміту до зародків боеміту не менше за приблизпопередньо диспергували в 5ф (2,26кг) води й но 60:40, наприклад, не менше за приблизно 70:30 0,18ф (0,082кг) кислоти перед додаванням тригідабо 80:20. Однак, для забезпечення адекватної роксиду алюмінію і води, що залишилася, і гідрокількості зародків для прискорення утворення дріокису калію. бнодисперсних часток, що є бажаним, вагове відАвтоклав нагрівали до 185°C протягом 45хв і ношення попередника боеміту до зародків боеміту витримували при цій температурі протягом 2г при звичайно не перевищує приблизно 99:1 або 98:2. перемішуванні зі швидкістю 530об/хв. Був досягнуВиходячи з вищезазначеного, збільшення вагового тий аутогенний тиск, рівний приблизно відношення звичайно призводить до підвищення 163ф/дюйм 2 (1113кПа), який підтримувався. Потім величини відношення довжини часток до діаметра, дисперсія боеміту вивантажувалася з автоклава. у той час як зменшення вагового відношення звиВеличина рН золя становила приблизно 10. Рідкі чайно призводить до зменшення цієї величини. компоненти видаляли при температурі 65°С. Отриману масу подрібнювали до розміру часток Далі, коли змінюється вид кислоти або основи меншого за 100меш. Величина питомої поверхні за умови постійності інших змінних величин, форотриманого порошку дорівнювала 62м 2/г. Середній ма (наприклад, відношення довжини часток до розмір часток (довжина) перебував у межах від діаметра) і розмір часток міняються. Наприклад, приблизно 150 до 200нм за даними SEM (скануюколи процес проводять при 100°C протягом 2 гоча електронна мікроскопія). дин при відношенні ATH:зародки боеміту, рівному Приклад 2. Одержання голкоподібних часток 90:10, в 2% (мас.) розчині азотної кислоти, частки, В автоклав завантажували 250г тригідроксида що утворюються, звичайно є голкоподібними, що алюмінію Hydral 710, придбаного в Alcoa, 25г боеконтрастує з випадком, коли кислотою є HCI у кіміту, придбаного в SASOL за назвою псевдобоеміт лькості 1% (мас.) або менше, і частки, що утворюCatapal B, 1000г деіонізованої води та 34,7 18%ються, стають майже сферичними. Коли застосоної азотної кислоти. Боеміт попередньо диспергувують 2% (мас.) або більше HCI, частки, що вали в 100г води та 6,9г кислоти до додавання до утворюються, звичайно стають голкоподібними. У тригідроксиду алюмінію, води, що залишилася, і випадку 1% (мас.) мурашиної кислоти частки, що кислоти. утворюються, мають форму пластинок. Далі, при Автоклав нагрівали до 180°C протягом 45хв і застосуванні розчину основи, такого як 1% (мас.) витримували при цій температурі протягом 2 годин розчин KOH, отримані частки мають форму пласпри перемішуванні зі швидкістю 530об/хв. В автотин. Якщо використовують суміш кислот і основ, клаві створювалося й підтримувався автогенний наприклад, 1% (мас.) розчин KOH й 0,7% (мас.) тиск, рівний 150ф/дюйм 2 (1034кПа). Потім дисперрозчин азотної кислоти, частки, що утворюються, сію боеміту видаляли з автоклава. Величина рН стають пластинчастими. золя дорівнювала приблизно 3. Рідкі компоненти Придатні кислоти й основи включають мінеравидаляли при температурі 95°C. Отриману масу льні кислоти, такі як азотна кислота, органічні кисподрібнювали до величини часток меншу за лоти, такі як мурашина, галоїдовмісні кислоти, такі 100меш. SSA о триманого порошку становила прияк соляна кислота, і кислі солі, такі як нітрат алюблизно 120м 2/г. Середній розмір часток (довжина) мінію й сульфат магнію. Ефективні луги включазнаходився у межах від приблизно 150 до 200нм ють, наприклад, аміни, у тому числі аміак, гідроза даними SEM (скануюча електронна мікроскоокиси лужних металів, такі як гідроокис калію, пія). гідроокиси лужноземельних металів, такі як гідроПриклад 3. Одержання часток еліпсоїдної фоокис кальцію, і основні солі. рми Далі, коли змінюється температура при сталоВ автоклав завантажували 220г тригідроксиду сті інших змінних величин, типові зміни стосуються алюмінію Hydral 710, придбаного в Alcoa, 55г боерозміру часток. Наприклад, коли процес проводять міту, придбаного в SASOL за назвою псевдобоеміт при відношенні ATH:зародки боеміту рівному 90:10 Catapal B, 1000г деіонізованої води та 21,4г 18%в 2% (мас.) розчині азотної кислоти при темпераної азотної кислоти. Боеміт попередньо диспергутурі 150°C протягом 2 годин, розмір кристалів за вали в 100г води та 15,3г кислоти перед додаванданими дифракційного рентгенівського аналізу ням до тригідроксиду алюмінію, води, що залишидорівнює 115 ангстремам. Однак, при температурі лася, і кислоти. 11 85304 12 Автоклав нагрівали до 172°C протягом 45хв і погляду клейкості і можуть бути отримані з додавитримували при цій температурі протягом 3 годин ванням розріджувача. при перемішуванні зі швидкістю 530об/хв. В автоДаний винахід особливо придатний для поліклаві створювалося й підтримувався аутогенний мерних основ, які не мають природженої великої тиск, рівний приблизно 120ф/дюйм 2 (827,3кПа). здатності сповільнювати горіння, такої як полімеПотім дисперсію боеміту вивантажували з автори, які мають клас вогнестійкості V-2 або більше. клава. Величина рН золя дорівнювала приблизно Наприклад, нейлон 6, зазначений нижче, був оха4. Рідкі компоненти видаляли при температурі рактеризований як такий, що має вогнестійкість, 95°С. Отриману масу подрібнювали до величини рівну V-2. Відповідно, до групи полімерів, які вичасток меншої за 100меш. SSA отриманого порограють від введення вогнестійких добавок відповішку становила приблизно 135м 2/г. Середній розмір дно до даного винаходу, відносяться нехлоровані часток (довжина) перебував у межах від приблизполімери, нефторовані полімери, вони можуть но 150 до 200нм за даними SEM (скануюча електбути обрані із групи, що складає з поліолефінів, ронна мікроскопія). складних поліефірів, поліамідів, поліімідів, полікаПриклад 4. Одержання часток майже сферичрбонатів, полімерів на основі стиролу, епоксидних ної форми смол, поліуретану, поліфенолу і їхніх сполучень. В автоклав завантажували 165г тригідроксиду Полімерний композиційний матеріал може місалюмінію Hydral 710, придбаного в Alcoa, 110г ботити приблизно 0,5-50% (мас.) порошку боеміту, еміту, придбаного в SASOL за назвою псевдобоенаприклад, приблизно 2-30% (мас). Відповідно до міт Catapol B, 1000г деіонізованої води та 35,2г одного аспекту висока вогнестійкість може бути 18%-ної азотної кислоти. Боеміт попередньо дисдосягнута навіть при невеликому вмісті, наприпергували в 100г води та 30,6г кислоти до додаклад, у межах від приблизно 2 до 15% (мас.) в вання до тригідроксиду алюмінію та до води і кисрозрахунку на загальну вагу композита. лоти, що залишилися. Часто композиційний матеріал перебуває у виАвтоклав нагрівали до 160°C протягом 45хв і гляді складеного елемента (отверджена форма) і витримували при цій температурі протягом 2,5г може знайти практичне застосування в якості попри перемішуванні зі швидкістю 530об/хв. В автолімерного структурного компонента, такого як клаві створювалося і підтримувався тиск, прибликонструкційний матеріал. Звичайно полімерна ос2 зно рівний 100ф/дюйм (689,4кПа). Потім диспернова з'єднується з боемітним наповнювачем з сію боеміту вивантажували з автоклава. Величина утворенням композиційного матеріалу, наприклад, рН золя становила приблизно 3,5. Рідкі компоненшляхом змішування компонентів і у випадку структи видаляли при температурі 95°С. Отриману масу турних елементів з наступним формуванням. У подрібнювали до часток з розміром, меншим за випадку композицій для покриття формування не 100меш. SSA отриманого порошку становила блипотрібне. зько 196м 2/г. На Фіг.1 показаний спосіб одержання полімерЩо стосується полімерної основи композиційного компонента, відповідно до якого полімерна ного матеріалу, то вона може бути отримана з пооснова з'єднується з боемітом. Відповідно до схелімерів, які включають еластомерні матеріали, такі ми полімерний компонент одержують литтям під як поліолефіни, складні поліефіри, фторполімери, тиском. На Фіг.1 докладно показана схема одерполіаміди, полиімиди, полікарбонати, полімери, що жання полімерного компонента на основі нейлону містять ланки стиролу, епоксидні смоли, поліуре6, що може мати різну геометричну конфігурацію тан, поліфенол, силікон або їхні сполучення. За залежно від мети застосування. Як показано, вихіодним з варіантів полімерний композиційний мадний нейлон 6 спочатку піддають сушінню, потім теріал одержують з силікону, силіконового еласпопередньо змішують з боемітом у різній кількості. томеру та силіконових гелів. Силікон, силіконовий Попередня суміш нейлон - боеміт потім екструдуеластомер і силіконові гелі можуть бути отримані з ється з одержанням гранул, о холоджується й вирізних органосилоксанових мономерів, що містять сушується. Кінцевий виріб потім формують метофункціональні групи, такі як алкильні групи, фенідом лиття під тиском екструдованих гранул. льні групи, вінільні групи, гліциділоксигрупи та меКонкретна геометрична конфігурація може сильно такрилоксигрупи у присутності каталізаторів на змінюватися залежно від мети застосування, але в основі платини або перекисів. даній заявці одержували плоскі бруски, які потім Приклади силіконів можуть включати вінілпозастосовували як зразки для визначення вогнелідиметилсилоксан, поліетилтриепоксисилан, дистійкості. метилгідросилоксан або їхні сполучення. Інші приВідповідно до вищевказаної схеми при випроклади включають силоксани заміщені буванні вогнестійкості голкоподібний дрібнодиспеаліфатичними, ароматичними, складноефірними рсний наповнювач боеміт вводили в кількості 3% групами, групами простого ефіру та епоксидними (мас.) і 5% (мас) (він називається також нитковидгрупами. За одним з варіантів полімерний компоними кристалами або брусочками). Зразки випрозиційний матеріал містить вінілполідиметилсилокбовували за методом UL 94V із застосуванням сан. За іншим варіантом полімерний композиційкласифікуючих критеріїв, наведених нижче в табний матеріал містить диметилгідросилоксан. лиці. Силіконові гелі становлять особливий інтерес з 13 85304 14 ку боеміту гублять кристалічну (на противагу абТаблиця сорбованій або адсорбованій) воду при більш низьких температурах і продовжують загублювати воду при температурах до 500°C. Динаміка втрати Критерії 94V-0 94V-1 94V-2 води, пов'язаної із частками зародкового порошку Час горіння, Т1 або Т2 £10с £30с £30с боеміту, може також частково пояснити величини Час горіння Т1+Т2 £50с £250с £250с вогнестійкості, зазначені вище. Час тління, Т3 £30с £60с £60с Хоча попередні розділи опису були зосереЧи горів зразок до затиджені на компонентах полімерного композиційного Ні Ні Ні скача? так/ні матеріалу, таких як структурні компоненти, слід Чи запалював зразок також зазначити, що полімерний композиційний Ні Ні Так бавовну? так/ні матеріал може бути також у вигляді розчину для покриття поверхні, такого як фарба на основі поВ результаті випробувань введення наповнюлімеру. Звичайно, як і для полімерного компоненвача як у кількості 3% (мас), так і у кількості 5% ту, описаного вище, показники вогнестійкості зви(мас.) призводило до одержання класу вогнестійчайно пов'язані з отвердженим матеріалом. кості V-0. Така вогнестійкість є примітною з різних Відповідно, у випадку розчину для одержання попричин. Наприклад, показник V-0 був досягнутий криттів вогнестійкість асоціюється з отвердженим при помірних кількостях наповнювача й без вклювисушеним покриттям. Додаткові подробиці про чення додаткових наповнювачів - антипіренів. Одрозчини для одержання покриттів можна знайти в нак слід зазначити, що додаткові наповнювачі мосуп утній [заявці США на патент №10/823,400, пожуть вводитися в деяких випадках для збільшення даний 13 квітня 2004p., номер справи 1055 вогнестійкості, хоча затравочний боеміт, описаний А4363, включеної в даний опис у якості посиланвище, забезпечує значне поліпшення вогнестійконя]. сті без введення додаткових наповнювачів. Відповідно до іншого аспекту даного винаходу Вказані величини вогнестійкості мають ще бівогнестійкий наповнювач може бути також у вильше значення з урахуванням рівня техніки. Нагляді суміші вогнестійких компонентів, що включаприклад, були повідомлення, в яких дрібнодисперють окис заліза й заскляючий компонент, такий як сний боеміт був здатний надавати обмежену борати металів, переважно борат цинку, разом із вогнестійкість, у ци х повідомленнях немає відомозародковим порошкоподібним боемітом, описаним стей про досягнення класу вогнестійкості V-0. Оддокладно вище. Може бути також введений звинак боеміт, що використовувався в ци х інши х почайний ATH. Інші наповнювачі можуть включати відомленнях, звичайно не був затравочним такі матеріали, як скляні волокна, нано-глини, окис боемітом і одержувався без застосування процесу алюмінію (наприклад, субмікронний альфа -окис зародкоутворення, включаючи гідротермічну обалюмінію) і вуглець. робку без зародкоутворення або осадження. Не Полімерний композиційний матеріал може таобмежуючись якою-небудь конкретною теорією, кож включати термопровідні наповнювачі, такі як вважають, що спосіб зародкоутворення вносить окис алюмінію та нітрид бору. В результаті комповклад у досягнення зазначених вище величин вогзиційний матеріал може мати величини термічної нестійкості. Одне можливе пояснення цього поляпровідності не менші за приблизно 0,5В/м·К, нагає в тому, що затравочний боеміт має унікальні приклад, не менш 1,0В/м·К або не менш 2,0В/м·К, морфологічні властивості, які навіть виходять за які особливо придатні для галузей застосування, рамки морфології, описаної вище у зв'язку з перщо вимагають теплопередачі, наприклад, для пришим і другим відношеннями довжини до діаметра кордонного термічного матеріалу, застосовуваного часток, що мають подовжену пластинчасту й голв мікроелектроніці. коподібну форму. Однак, вважають також, що виХоча даний винахід був проілюстрований і сокі величини відношень довжини до діаметра, описаний в контексті конкретних варіантів, він не отримані в процесі зародкоутворення, також внообмежується описаними деталями, тому що різні сять свій внесок у досягнення вогнестійкості. Частмодифікації та заміни можуть бути зроблені без ки з високою величиною зазначеного відношення виходу за рамки винаходу. Наприклад, можуть можуть забезпечувати змієподібні або звивисті бути передбачені додаткові або еквівалентні заміпроходи для міграції кисню, тим самим інгібуючи ни, а також додаткові або еквівалентні стадії спопоширення полум'я внаслідок зниженої міграції собу. Як такі, додаткові модифікації й еквіваленти кисню до фронту або поверхні поширення полум'я. даного винаходу можуть використовуватися фа хіНа Фіг.2 показані результати термогравіметривцями в даній галузі із застосуванням рутинних чного аналізу (ТГА) для ниткоподібних (голчастих) експериментів, всі такі модифікації й еквіваленти часток боеміту в порівнянні з даними для звичайвходять в об'єм даного винаходу, обумовлений ного ATH. Як показано, голкоподібні частки порошнижченаведеною формулою винаходу. 15 85304 16 17 Комп’ютерна в ерстка О. Гапоненко 85304 Підписне 18 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFlame retardant polymer composite and process for producing thereof

Автори англійськоюBauer Ralph, Yener Doruk

Назва патенту російськоюОгнестойкий полимерный композиционный материал и способ его получения

Автори російськоюБауер Ральф, Йенер Дорук

МПК / Мітки

Мітки: спосіб, матеріал, одержання, вогнестійкий, композиційний, полімерний

Код посилання

<a href="https://ua.patents.su/9-85304-vognestijjkijj-polimernijj-kompozicijjnijj-material-i-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Вогнестійкий полімерний композиційний матеріал і спосіб його одержання</a>

Попередній патент: Електромеханічний замок

Наступний патент: Пристрій для видалення дротяних стентів, що саморозширюються

Випадковий патент: Спосіб профілактики післяопераційних ранових ускладнень алогерніопластики передньої черевної стінки