Спосіб одержання залізоборидного матеріалу

Номер патенту: 86249

Опубліковано: 10.04.2009

Автори: Граменицький Володимир Анатолійович, Шевцов Станислав Матвійович, Черніенко Василь Васильович, Тігарєв Володимир Михайлович

Формула / Реферат

Спосіб одержання залізоборидного матеріалу, що включає формування прямим пресуванням пористого каркаса з порошку заліза, додавання до пористого каркаса шихти просочувального сплаву евтектичного складу з суміші порошків заліза і бору або боридних сполук типу МехВу, де Me - метали, x = 1-2, y = 1-2, подальше їх сумісне пресування, нагрівання сформованого матеріалу для спікання пористого каркаса та рідинно-фазне спікання з одночасним частковим перерозподілом компонентів між складовими залізоборидного матеріалу, який відрізняється тим, що як метали боридних сполук використовують титан або хром, або суміші їх порошків у вигляді дибориду титану типу TiB2 або дибориду титану-хрому типу ТіСrВ2, пористий каркас з порошку заліза формують прямим пресуванням під тиском 300 МПа, додають у прес-форму з попередньо відпресованим пористим каркасом суміш порошків просочувального сплаву і пресують одержаний матеріал під тиском 500 МПа, потім нагрівають його до температури 1223-1393 К з витримкою протягом 30 хвилин для спікання пористого каркаса, далі підвищують температуру до 1600 К, розплавляють просочувальний евтектичний сплав, при цьому просочують ним пористий каркас, утворюють боридні сполуки типу (Fe, Ti)2B або (Fe, Cr, Ti)2B та (Fe, Cr, Ti)B і проводять подальше рідинно-фазне спікання утворюваного залізоборидного матеріалу, у процесі якого повністю заміщають титан у боридних сполуках залізом та виділяють титан у структурі залізоборидного матеріалу у самостійну фазу у вигляді окремих включень кулеподібної форми.

Текст

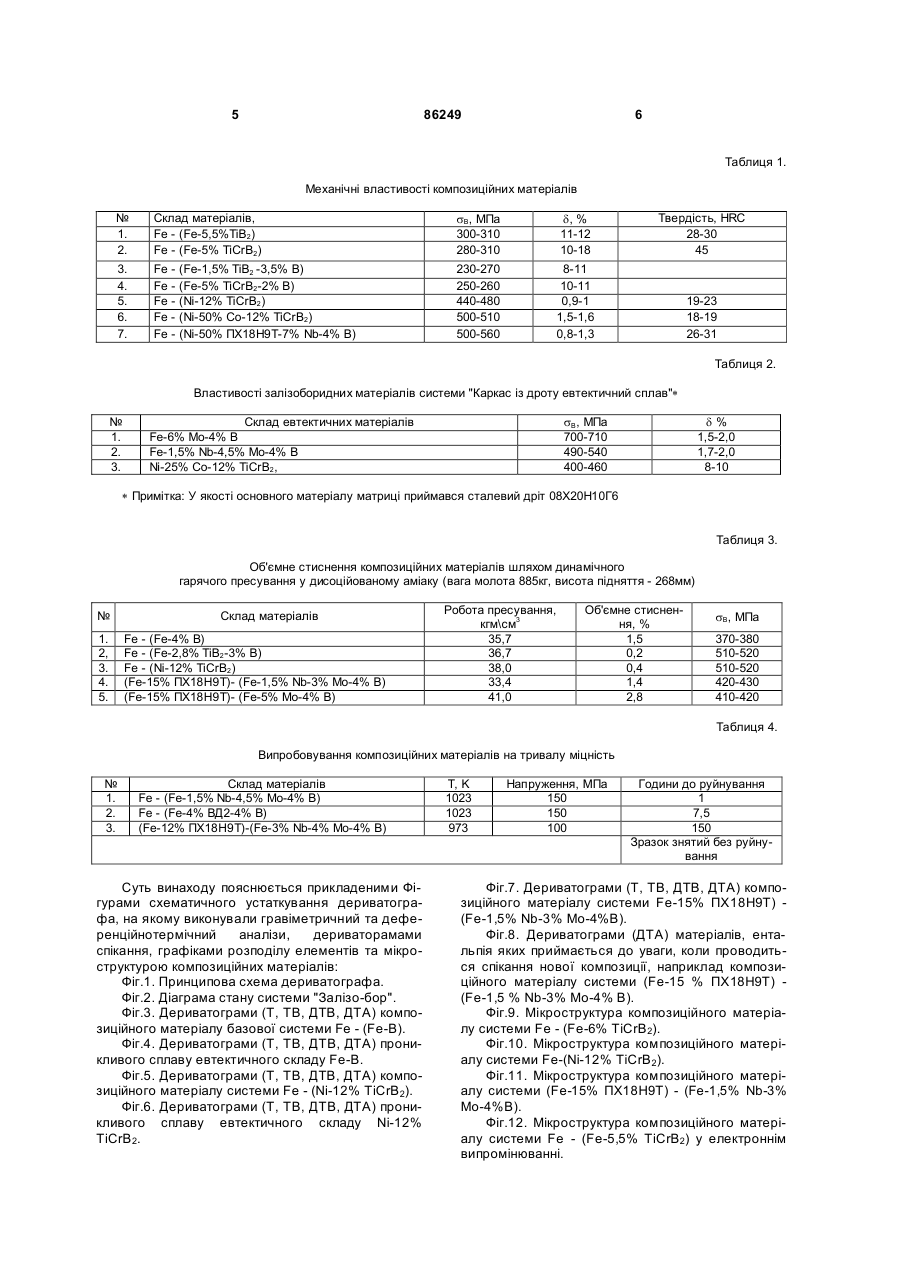

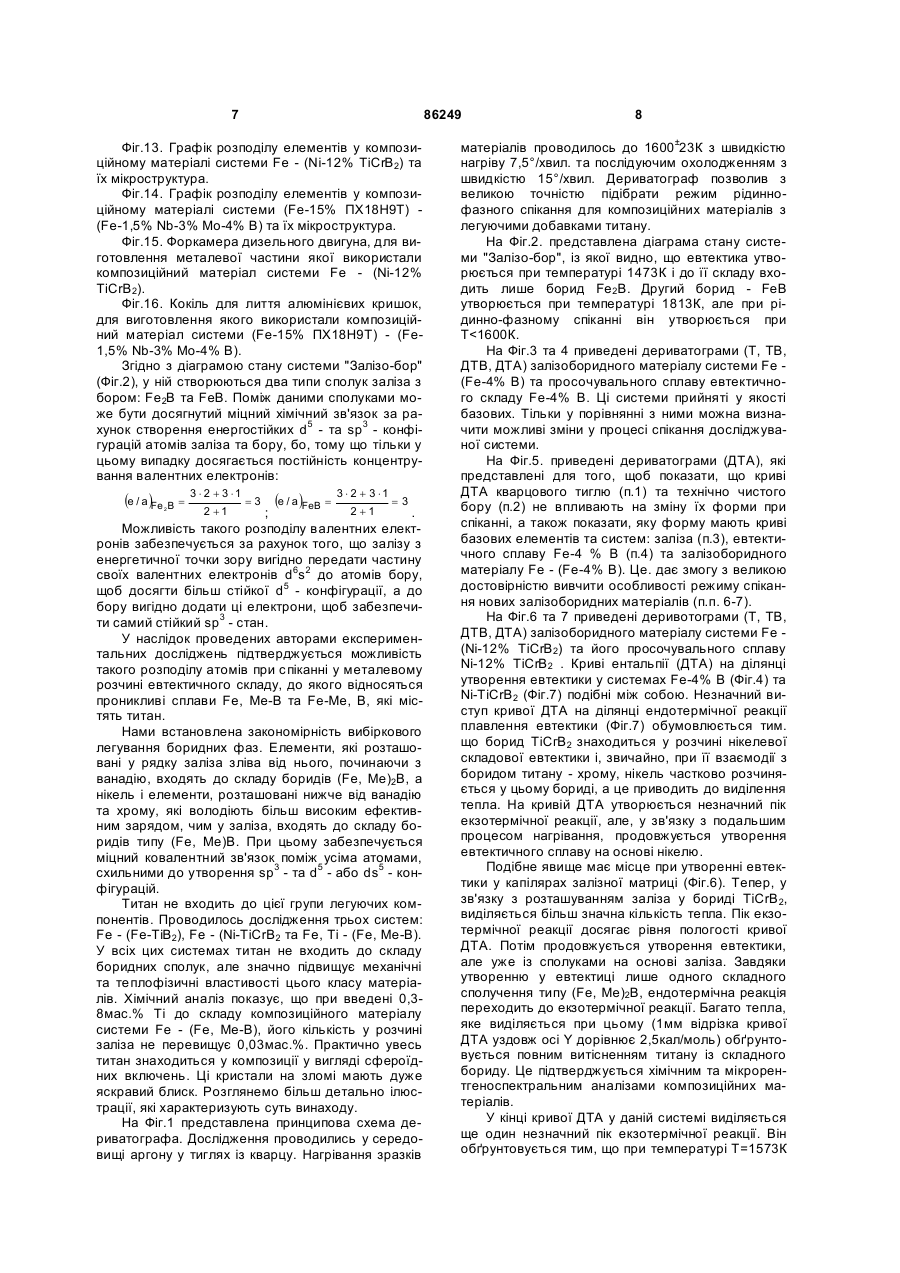

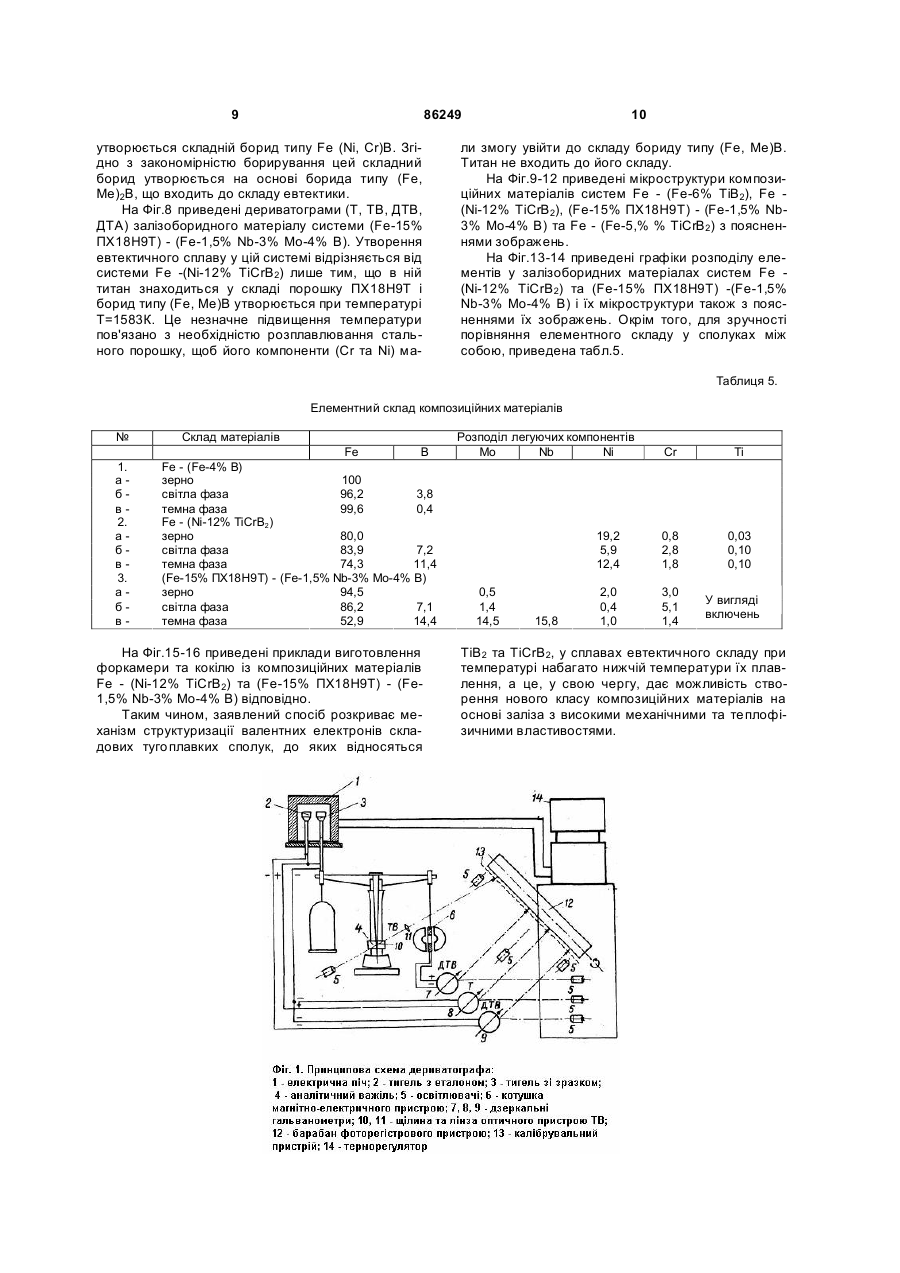

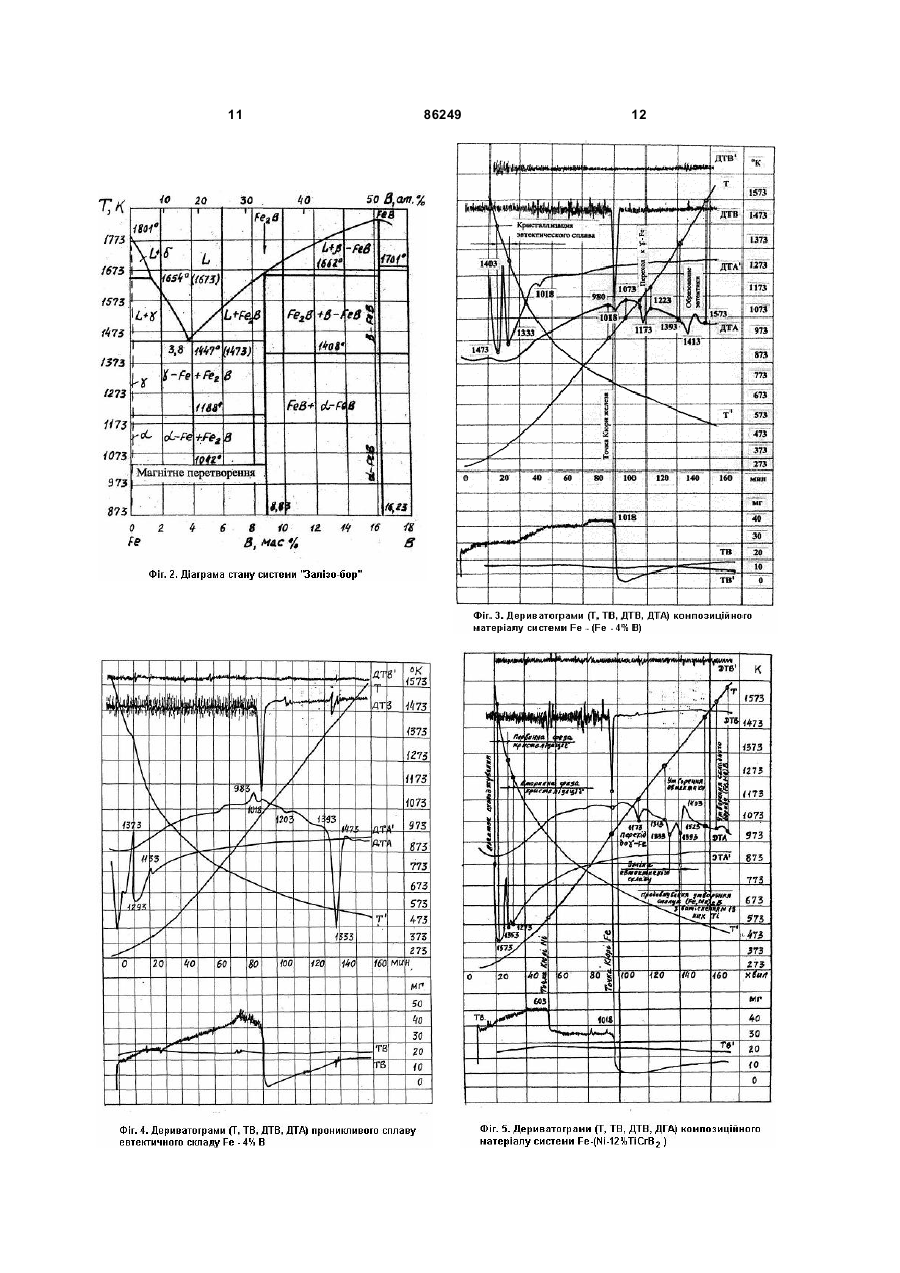

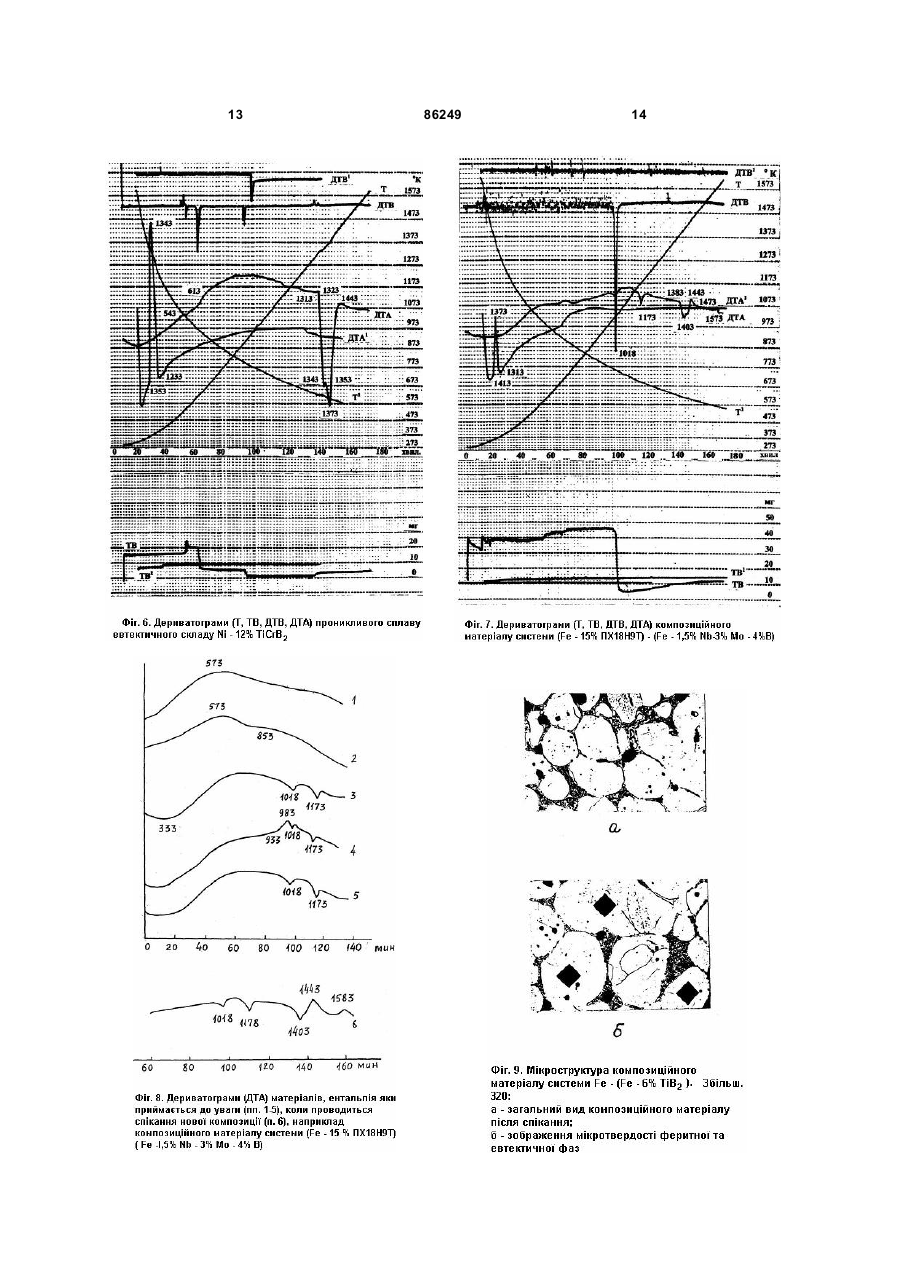

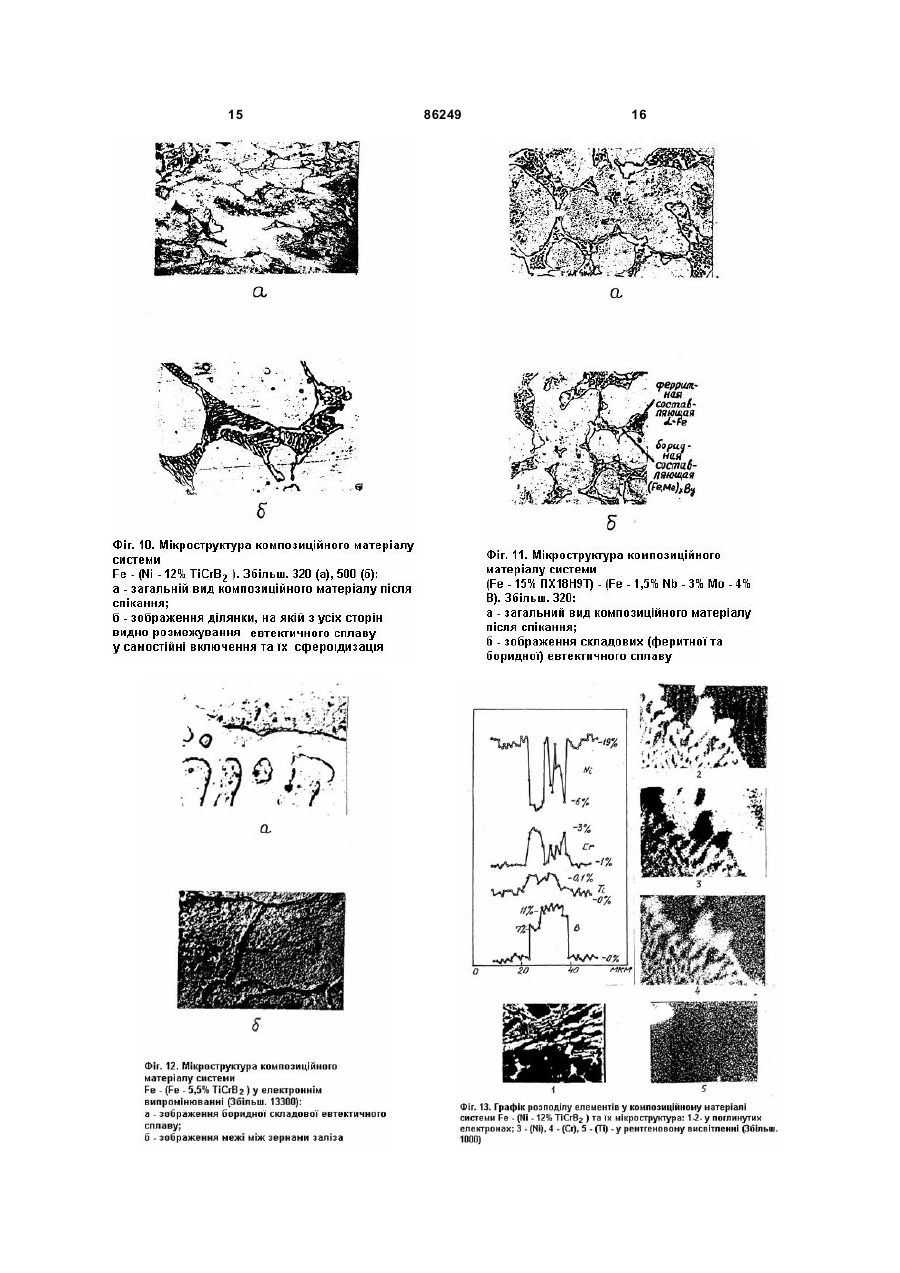

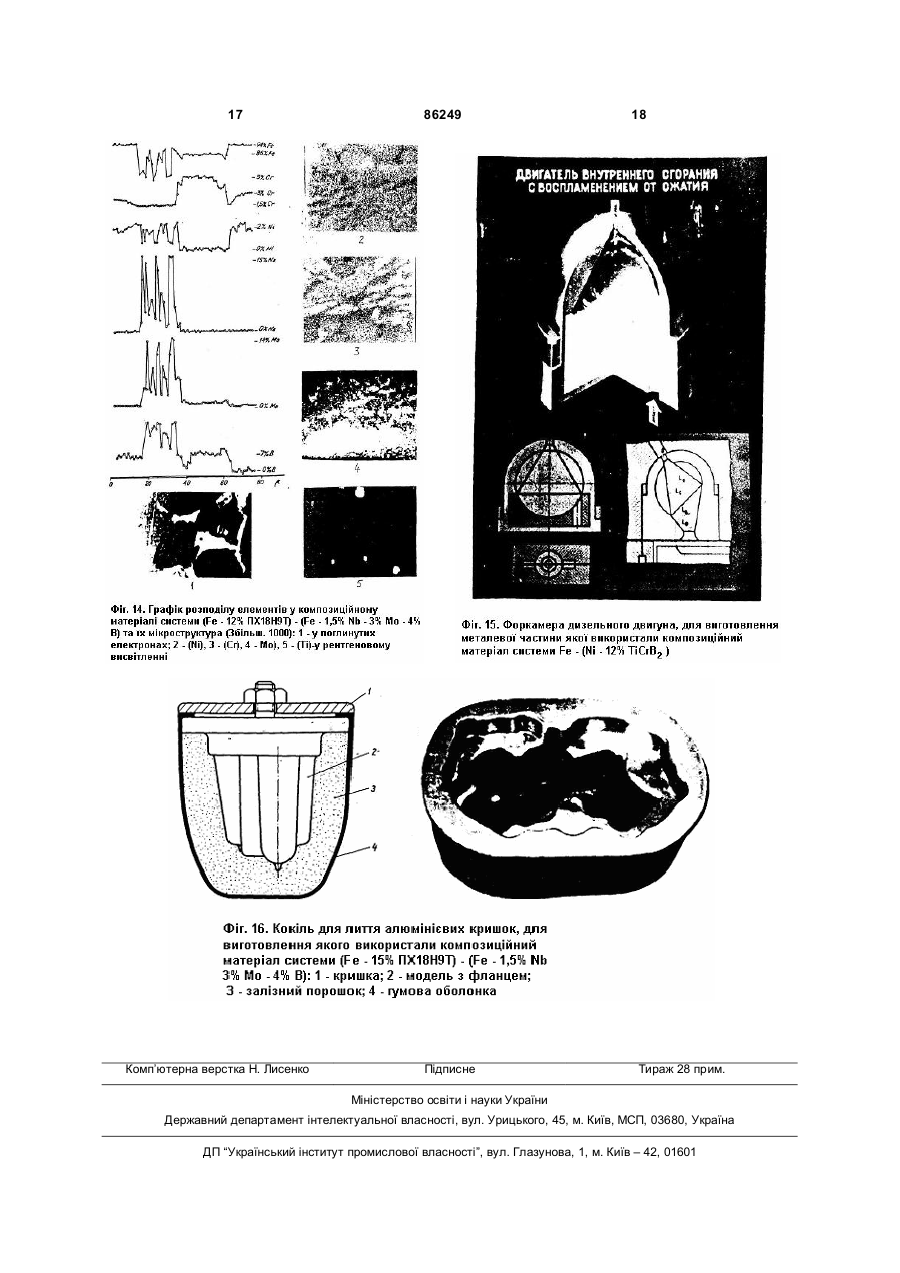

Спосіб одержання залізоборидного матеріалу, що включає формування прямим пресуванням пористого каркаса з порошку заліза, додавання до пористого каркаса шихти просочувального сплаву евтектичного складу з суміші порошків заліза і бору або боридних сполук типу МехВу, де Me - метали, x=1-2, y=1-2, подальше їх сумісне пресування, C2 2 (11) 1 3 нтовується розчепленням його прошарків модифікатором (наприклад магнієм) з поступовим перетворенням цих прошарків у шароподібні включення. Найближчим по суті являється спосіб багатошарового об ємного борирування [Патент України 30432А, В.В.Чернієнко, В.А.Граменицький, О.Г.Павлишко. - Бюл. 6 - II від 15.11.2000], який прийнятий у якості аналогу, у якому процес борируваня пористих залізних матриць проводять за допомогою проникнення в них сплаву евтектичного складу на основі заліза та бору, або його сполук з додатками легуючих компонентів і, завдяки цьому, рідинно-фазне спікання, утворення у рідинній фазі двох складних сполук (Fe, Ме)2В та (Fe, Me)B, та їх виборне легування проводять при температурі Т=1523-1573К протягом 60-90 хвилин у вакуумній печі під тиском Р=10-4мм рт.ст., а кристалізацію рідинної фази у композиції здійснюють шляхом охолоджування разом с піччю протягом 90 хвилин. Однак, у данім способі утворюються складні сполуки (Fe, Ме)2В та (Fe, Me)B з додатками легуючих компонентів, наприклад, V, Сr, Mn, Co, Ni, Nb, Mo, які схильні до утворення d5 (ds5) - конфігурацій, а титан, у якого число валентних електронів - ds4 не відноситься до них, але це якраз дає змогу виділити титан у самостійну фазу у вигляді шароподібних включень і таким шляхом підвищити механічні та теплофізичні властивості борируемих матеріалів. Задачею винаходу являється утворення сфероїдних включень титану після структуризації його атомів у евтектичному сплаві. Цю задачу можна обґрунтувати у вигляді правила: у композиційному матеріалові на основі заліза або сталі, до якого входить проникливий сплав евтектичного складу з металевою складовою, наприклад титаном, якій має меншу (ds4) кількість валентних електронів, чим у енергетично стабільній d5 (ds 5) - конфігурації заліза, унеможливлює входження атомів титану до складу боридів (Fe, Ме)2В та (Fe, Me)B. Теж саме спостерігається при застосуванні боридів ТіВ2 або ТіСrВ2, з тією лише різницею, що спочатку ці боридні сполуки розплавлюються у евтектичному сплаві при температурі, яка набагато нижча температури їх розплавлювання, а потім слідує витиснення із них титану, який утворює у залізні матриці самостійну фазу. Це явище має місце також у залізній матриці з нікелевою евтектикою у системі Fe - (Ni12% TiCrB2), у якій в нових сполуках кількість титану не перевищує 0,1%. Заміщення титану у сполуках заліза та бору приводить до поліпшення спікання матеріалу завдяки зменшенню об'єму евтектики у композиції та відділення титану у самостійну фазу у вигляді сфероїдних включень. Поставлена задача досягається тим, що у способі, який включає формування прямим пресуванням пористого каркасу з порошків заліза, додання до каркасу шихти просочувального сплаву евтектичного складу з суміші порошків заліза і бору або боридних сполук типу Ме хВу, де х=1-2, у=12, подальше їх сумісне пресування, нагрівання сформованого матеріалу для спікання пористого каркасу, розплавлення просочувального сплаву, 86249 4 просочення їм пористого каркасу та рідинно-фазне спікання з одночасним частковим перерозподілом компонентів між складовими залізоборидного матеріалу, згідно з винаходом у якості металів боридних сполук використовують титан або хром або суміші їх порошків у вигляді дібориду титану типу ТіВ2 або дібориду титана-хрому типу ТіСrВ2, пористий каркас з порошку заліза формують прямим пресуванням під тиском 300МПа, додають в пресформу з попередньо відпресованим пористим каркасом суміш порошків просочувального сплаву і пресують одержаний матеріал під тиском 500МПа, потім нагрівають його до температури 1223-1393К з витримкою на протязі 30 хвилин для спікання пористого каркасу, далі підвищують температуру до 1600К, розплавляють просочувальний евтектичний сплав, при цьому просочують ним пористий каркас, утворюють боридні сполуки типу (Fe, Ті)2В та (Fe, Ті) В чи (Fe, Сr, Ті)2В та (Fe, Cr, Ті)B і проводять подальше рідинно-фазне спікання утворюваного залізоборидного матеріалу, у процесі якого повністю заміщують титан у боридних сполуках залізом та виділяють титан у структурі залізоборидного матеріалу у самостійну фазу у вигляді окремих включень шароподібної форми. Експериментально встановлено, що при застосуванні даного способу для створення залізоборидних матеріалів систем Fe - (Fe, Me-В) та Fe (Fe-Me, В), у яких міститься титан, досягнуті високі механічні та теплофізичні властивості: 1. Зменшується доля евтектичної фази у залізоборидних матеріалах, що, в свою чергу, призводить до розриву рідинного каркасу, який утворився спочатку спікання, а після цього - до поліпшення рідинно-фазного спікання композицій завдяки збільшенню контактних зон поміж зернами залізного каркасу. 2. Підвищується пластичність залізоборидних матеріалів Fe - (Fe-ТіВ2) та Fe - (Fe-ТіСrВ2) у порівнянні з базовою системою Fe -(Fe-В) у 1,5-2 рази (табл.1), а залізоборидного матеріалу, у якого матриця виконана із дроту 08Х20Н10Г6 з евтектичною складовою Ni(Co) - ТіСrВ2, у 5 разів (табл.2) у порівнянні з композиціями, до складу яких входять лише ніобій та молібден. 3. Досягається значно вищій опір об'ємному стисканню (з однаковою дольовою роботою) шляхом динамічного гарячого пресування, який складає 0,2-0,4%, у порівнянні з об'ємним стисненням базового композиційного матеріалу - 1,5% (табл.3). Об'ємне стиснення матеріалів проводили на основі розрахунку дольової роботи динамічного пресування зразків із співвідношення: W =Q hсбр./Vкгм/см3, де Q=885кг; hcбр.=268-h2 (висота зразка); V=q/у кгм/см3. Розрахунок об'єму матеріалу проводили з вирахуванням об'єму облою зразка. 4. Підвищується тривала міцність залізоборидних матеріалів, які містять титан, наприклад у системи (Fe - 12% ПХ18Н9Т) - (Fe-3% Nb-4% Mo4% В), яка на два порядки вища, інж у композиціях, що містять тільки ніобій та молібден (табл.4). 5 86249 6 Таблиця 1. Механічні властивості композиційних матеріалів № 1. 2. Склад матеріалів, Fe - (Fe-5,5%TiB2) Fe - (Fe-5% TiCrB2) sB, МПа 300-310 280-310 d, % 11-12 10-18 Твердість, HRC 28-30 45 3. 4. 5. 6. 7. Fe Fe Fe Fe Fe 230-270 250-260 440-480 500-510 500-560 8-11 10-11 0,9-1 1,5-1,6 0,8-1,3 19-23 18-19 26-31 (Fe-1,5% TiB2 -3,5% В) (Fe-5% ТіСrВ2-2% В) (Ni-12% TiCrB2) (Ni-50% Co-12% TiCrB2) (Ni-50% ПХ18H9T-7% Nb-4% B) Таблиця 2. Властивості залізоборидних матеріалів системи "Каркас із дроту евтектичний сплав"* № 1. 2. 3. sB, МПа 700-710 490-540 400-460 Склад евтектичних матеріалів Fe-6% Mo-4% B Fe-1,5% Nb-4,5% Mo-4% В Ni-25% Co-12% TiCrB2, d% 1,5-2,0 1,7-2,0 8-10 * Примітка: У якості основного матеріалу матриці приймався сталевий дріт 08Х20Н10Г6 Таблиця 3. Об'ємне стиснення композиційних матеріалів шляхом динамічного гарячого пресування у дисоційованому аміаку (вага молота 885кг, висота підняття - 268мм) № 1. 2, 3. 4. 5. Склад матеріалів Fe - (Fe-4% B) Fe - (Fe-2,8% TiB2-3% В) Fe - (Ni-12% TiCrB2) (Fe-15% ПX18H9T)- (Fe-1,5% Nb-3% Mo-4% B) (Fe-15% ПX18H9T)- (Fe-5% Mo-4% B) Робота пресування, кгм\см3 35,7 36,7 38,0 33,4 41,0 Об'ємне стиснення, % 1,5 0,2 0,4 1,4 2,8 sB, МПа 370-380 510-520 510-520 420-430 410-420 Таблиця 4. Випробовування композиційних матеріалів на тривалу міцність № 1. 2. 3. Склад матеріалів Fe - (Fe-1,5% Nb-4,5% Мо-4% В) Fe - (Fe-4% BД2-4% B) (Fe-12% ПX18H9T)-(Fe-3% Nb-4% Mo-4% B) Суть винаходу пояснюється прикладеними Фігурами схематичного устаткування дериватографа, на якому виконували гравіметричний та деференційнотермічний аналізи, дериваторамами спікання, графіками розподілу елементів та мікроструктурою композиційних матеріалів: Фіг.1. Принципова схема дериватографа. Фіг.2. Діаграма стану системи "Залізо-бор". Фіг.3. Дериватограми (Т, ТВ, ДТВ, ДТА) композиційного матеріалу базової системи Fe - (Fe-В). Фіг.4. Дериватограми (Т, ТВ, ДТВ, ДТА) проникливого сплаву евтектичного складу Fe-В. Фіг.5. Дериватограми (Т, ТВ, ДТВ, ДТА) композиційного матеріалу системи Fe - (Ni-12% TiCrB2). Фіг.6. Дериватограми (Т, ТВ, ДТВ, ДТА) проникливого сплаву евтектичного складу Ni-12% ТіСrВ2. T, K 1023 1023 973 Напруження, МПа 150 150 100 Години до руйнування 1 7,5 150 Зразок знятий без руйнування Фіг.7. Дериватограми (Т, ТВ, ДТВ, ДТА) композиційного матеріалу системи Fe-15% ПX18H9T) (Fe-1,5% Nb-3% Mo-4%B). Фіг.8. Дериватограми (ДТА) матеріалів, ентальпія яких приймається до уваги, коли проводиться спікання нової композиції, наприклад композиційного матеріалу системи (Fe-15 % ПХ18Н9Т) (Fe-1,5 % Nb-3% Мо-4% В). Фіг.9. Мікроструктура композиційного матеріалу системи Fe - (Fe-6% TiCrB2). Фіг.10. Мікроструктура композиційного матеріалу системи Fe-(Ni-12% TiCrB2). Фіг.11. Мікроструктура композиційного матеріалу системи (Fe-15% ПX18H9T) - (Fe-1,5% Nb-3% Mo-4%B). Фіг.12. Мікроструктура композиційного матеріалу системи Fe - (Fe-5,5% ТіСrВ2) у електроннім випромінюванні. 7 Фіг.13. Графік розподілу елементів у композиційному матеріалі системи Fe - (Ni-12% ТіСrВ2) та їх мікроструктура. Фіг.14. Графік розподілу елементів у композиційному матеріалі системи (Fe-15% ПX18H9T) (Fe-1,5% Nb-3% Mo-4% B) тa їx мікроструктура. Фіг.15. Форкамера дизельного двигуна, для виготовлення металевої частини якої використали композиційний матеріал системи Fe - (Ni-12% TiCrB2). Фіг.16. Кокіль для лиття алюмінієвих кришок, для виготовлення якого використали композиційний матеріал системи (Fe-15% ПХ18Н9Т) - (Fe1,5% Nb-3% Mo-4% B). Згідно з діаграмою стану системи "Залізо-бор" (Фіг.2), у ній створюються два типи сполук заліза з бором: Fe2B та FeB. Поміж даними сполуками може бути досягнутий міцний хімічний зв'язок за рахунок створення енергостійких d5 - та sp3 - конфігурацій атомів заліза та бору, бо, тому що тільки у цьому випадку досягається постійність концентрування валентних електронів: (e / a )Fe B = 3 × 2 + 3 × 1 = 3 (e / a )FeB = 3 × 2 + 3 × 1 = 3 2 +1 2+1 ; . Можливість такого розподілу валентних електронів забезпечується за рахунок того, що залізу з енергетичної точки зору вигідно передати частину своїх валентних електронів d6s2 до атомів бору, щоб досягти більш стійкої d5 - конфігурації, а до бору вигідно додати ці електрони, щоб забезпечити самий стійкий sp3 - стан. У наслідок проведених авторами експериментальних досліджень підтверджується можливість такого розподілу атомів при спіканні у металевому розчині евтектичного складу, до якого відносяться проникливі сплави Fe, Me-В та Fe-Me, В, які містять титан. Нами встановлена закономірність вибіркового легування боридних фаз. Елементи, які розташовані у рядку заліза зліва від нього, починаючи з ванадію, входять до складу боридів (Fe, Ме)2В, а нікель і елементи, розташовані нижче від ванадію та хрому, які володіють більш високим ефективним зарядом, чим у заліза, входять до складу боридів типу (Fe, Me)B. При цьому забезпечується міцний ковалентний зв'язок поміж усіма атомами, схильними до утворення sp3 - та d5 - або ds5 - конфігурацій. Титан не входить до цієї групи легуючих компонентів. Проводилось дослідження трьох систем: Fe - (Fe-ТіВ2), Fe - (Ni-ТіСrВ2 та Fe, Ті - (Fe, Me-В). У всіх цих системах титан не входить до складу боридних сполук, але значно підвищує механічні та теплофізичні властивості цього класу матеріалів. Хімічний аналіз показує, що при введені 0,38мас.% Ті до складу композиційного матеріалу системи Fe - (Fe, Me-В), його кількість у розчині заліза не перевищує 0,03мас.%. Практично увесь титан знаходиться у композиції у вигляді сфероїдних включень. Ці кристали на зломі мають дуже яскравий блиск. Розглянемо більш детально ілюстрації, які характеризують суть винаходу. На Фіг.1 представлена принципова схема дериватографа. Дослідження проводились у середовищі аргону у тиглях із кварцу. Нагрівання зразків 2 86249 8 матеріалів проводилось до 1600±23К з швидкістю нагріву 7,5°/хвил. та послідуючим охолодженням з швидкістю 15°/хвил. Дериватограф позволив з великою точністю підібрати режим рідиннофазного спікання для композиційних матеріалів з легуючими добавками титану. На Фіг.2. представлена діаграма стану системи "Залізо-бор", із якої видно, що евтектика утворюється при температурі 1473К і до її складу входить лише борид Fe2B. Другий борид - FeB утворюється при температурі 1813К, але при рідинно-фазному спіканні він утворюється при Т

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing iron-boride material

Автори англійськоюChernienko Vasyl Vasyliovych, Hramenytskyi Volodymyr Anatoliiovych, Shevtsov Stanyslav Matviiovych, Tihariev Volodymyr Mykhailovych

Назва патенту російськоюСпособ получения железоборидного материала

Автори російськоюЧерниенко Василий Васильевич, Граменицкий Владимир Анатольевич, Шевцов Станислав Матвеевич, Тигарев Владимир Михайлович

МПК / Мітки

МПК: C22C 33/02, C22C 1/04, B22F 3/12, B22F 3/10, B22F 3/26, C22C 29/00, B22F 7/00

Мітки: матеріалу, спосіб, залізоборидного, одержання

Код посилання

<a href="https://ua.patents.su/9-86249-sposib-oderzhannya-zalizoboridnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання залізоборидного матеріалу</a>

Попередній патент: Пристрій для генерації лазерного випромінювання в терагерцовому діапазоні частот

Наступний патент: Фунгіцидна композиція, спосіб боротьби з фітопатогенними хворобами культурних рослин або насіння

Випадковий патент: Магнітний пристрій для захисту від негативного впливу відеотерміналів, іншої техніки та сонячної радіації