Спосіб абразивної обробки циліндричних поверхонь

Номер патенту: 88324

Опубліковано: 11.03.2014

Автори: Зацепін Григорій Миколайович, Качан Олексій Якович, Куковякин Михайло Михайлович

Формула / Реферат

Спосіб абразивної обробки циліндричних поверхонь деталей обертовою абразивною стрічкою, що включає обробку поздовжніми рядками зі зсувом їх взаємного положення на оброблюваній поверхні, причому абразивній стрічці надають зворотно-поступальне переміщення паралельно осі оброблюваної поверхні деталі, оброблюваній поверхні надають кругову поперечну подачу відносно зазначеної осі, а між зворотно-поступальним переміщенням абразивної стрічки і круговою поперечною подачею оброблюваної поверхні встановлюють взаємозв'язок, який відрізняється тим, що рядкам надають круговий зсув при кожному оберті кругової поперечної подачі, величину і частоту зсуву задають величиною некратності кількості подвійних ходів зворотно-поступального переміщення абразивної стрічки за оберт кругової поперечної подачі оброблюваної поверхні, при цьому поздовжні рядки виконують зі знакозмінним кутом нахилу (γ) до осі оброблюваної поверхні, величина якого залежить від розмірів оброблюваної циліндричної поверхні, частоти зворотно-поступального переміщення стрічки та частоти кругової поперечної подачі оброблюваної поверхні, а взаємозв'язок між зворотно-поступальним переміщенням абразивної стрічки і круговою поперечною подачею оброблюваної поверхні виражається формулою:

![]()

де γ - кут нахилу рядка;

D - діаметр оброблюваної циліндричної поверхні;

L - довжина оброблюваної циліндричної поверхні;

N - частота повних подвійних ходів зворотно-поступального переміщення абразивної стрічки;

n - частота кругової поперечної подачі оброблюваної циліндричної поверхні деталі;

причому ![]() - некратната величина.

- некратната величина.

Текст

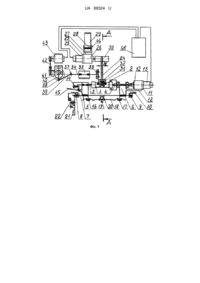

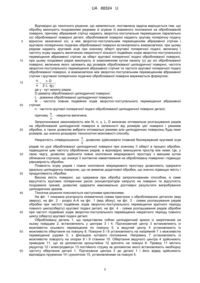

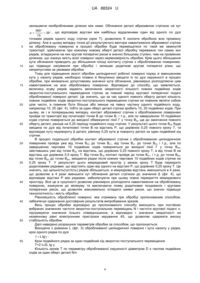

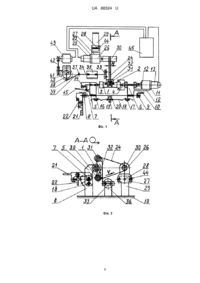

Реферат: UA 88324 U UA 88324 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до абразивно-полірувальної обробки циліндричних поверхонь високонавантажених деталей абразивною стрічкою, а конкретно до фінішної обробки робочих поверхонь циліндричних зразків для визначення міцності жароміцних і титанових сплавів у діапазоні робочих температур і ресурсу, необхідних для розрахунку напружено деформованого стану й ресурсного проектування дисків турбін і інших основних деталей розроблювальних двигунів (АІ-450МС, ТВ 3-117В серії 02 і ін.). Після токарної обробки на робочій циліндричній поверхні зразка утворюються кругові поперечні риски (концентратори напруги), що знижують його міцність, які необхідно згладити, заполірувати для одержання максимально достовірних результатів випробування. Полірування необхідно провести в поздовжньому напрямку, з мінімальним тиском абразивної стрічки на оброблювану поверхню, на якій після обробки не повинно залишатися як кругових так і поздовжніх поперечних рисок при значенні шорсткості Ra 0,2 мкм. Відомий спосіб обробки циліндричних поверхонь абразивною стрічкою, поздовжніми рядками, реалізований у верстаті див. патент RU2379171, кл. В24В 21/00, у якому абразивній стрічці надають поздовжнє і поперечне переміщення відносно осі обертання оброблюваної циліндричної поверхні. Абразивну стрічку підтискають до оброблюваної поверхні в точці їхнього контакту, а швидкість кругової подачі оброблюваної циліндричної поверхні і поперечного переміщення абразивної стрічки встановлюють рівними в точці їх контакту. Зазначений спосіб дозволяє видалити кругові поперечні риски, але інтенсивність навантаження на оброблювану поверхню, внаслідок підтискання до неї стрічки по лініях контакту, неминуче приводить до появи поздовжніх граней або рисок, що в нашому випадку неприпустимо, тому що знижує якість обробленої поверхні, що істотно впливає на результати випробування зразка. Крім цього у зазначеному способі між частотою зворотно-поступального переміщення стрічки і частотою кругової подачі оброблюваної циліндричної поверхні немає конкретної закономірності, яка визначає оптимальне розташування поздовжніх рядків на оброблюваній поверхні залежно від її геометричних розмірів, довжини та діаметра. Саме оптимальна закономірність між всіма зазначеними параметрами забезпечить рівномірну, якісну і продуктивну обробку. Відсутність її в відомому способі значно знижує технологічні можливості, продуктивність і якість обробки. Відомий також спосіб абразивної обробки циліндричних поверхонь обертовою абразивною стрічкою, поздовжніми рядками, зі зсувом їх взаємного положення на оброблюваній поверхні, реалізований у стрічково-шліфувальному верстаті по а. с. СРСР № 889398, кл В24В 21/16, що вибраний за прототип, при якому абразивній стрічці надають зворотно-поступальне переміщення паралельно осі оброблюваної циліндричної поверхні, причому оброблюваній поверхні надають кругову поперечну подачу (поворот) відносно зазначеної осі, а між зворотнопоступальним переміщенням стрічки і круговою поперечною подачею оброблюваної поверхні встановлюють взаємозв'язок. Але в даному способі не врахована залежність величини кута обгинання оброблюваної циліндричної поверхні абразивною стрічкою від розмірів самої оброблюваної поверхні, від частоти її кругової подачі і частоти зворотно-поступального переміщення стрічки. Не врахований вплив величини кута обгинання на якість і ступінь обробки міжрядкових ділянок і сполучення рядків. Все це знижує технологічні можливості способу. Взаємозв'язок між круговою подачею деталі і зворотно-поступальним переміщенням абразивної стрічки в зазначеному способі визначає взаємне розташування поздовжніх рядків на оброблюваній циліндричній поверхні, але вона є кінематичною, константною, де кожному поздовжньому переміщенню абразивної стрічки відповідає чітке кутове положення оброблюваної циліндричної поверхні. У результаті цього обробка по даному способу здійснюється поздовжніми рядками з певним їх розташуванням по поверхні, що в поперечному перерізі деталі утворить форму багатогранника, не даючи достатньої можливості абразивній стрічці повністю згладити на робочій поверхні зразка кругові поперечні риски. Це знижує рівноміцність робочої циліндричної ділянки зразка, поперечний переріз якого повинен являти собою ідеальну окружність і вимагає додаткової доробки. Все це знижує точність, продуктивність і технологічні можливості способу. В основуспособу, що заявляється, поставлена задача розширення технологічних можливостей обробки, а також підвищення її якості і продуктивності за рахунок установлення між частотою кругової подачі деталі і частотою зворотно-поступального переміщення абразивної стрічки залежності, що забезпечує повну обробку циліндричної поверхні із плавним і безперервним зсувом поздовжніх рядків по дузі окружності (у поперечному перерізі деталі), з мінімальним контактним навантаженням у процесі обробки, при оптимальних значеннях кута нахилу рядків. 1 UA 88324 U 5 10 15 20 25 30 35 40 45 50 55 Відповідно до технічного рішення, що заявляється, поставлена задача вирішується тим, що обробку виконують поздовжніми рядками зі зсувом їх взаємного положення на оброблюваній поверхні, причому абразивній стрічці надають зворотно-поступальне переміщення паралельно осі оброблюваної поверхні деталі, оброблюваній поверхні надають кругову поперечну подачу відносно зазначеної осі, а між зворотно-поступальним переміщенням абразивної стрічки і круговою поперечною подачею оброблюваної поверхні встановлюють взаємозв'язок, при цьому рядкам надають круговий зсув при кожному оберті кругової поперечної подачі, величину і частоту зсуву задають величиною некратності кількості подвійних ходів зворотно-поступального переміщення абразивної стрічки за оберт кругової поперечної подачі оброблюваної поверхні, при цьому поздовжні рядки виконують зі знакозмінним кутом нахилу (γ) до осі оброблюваної поверхні, величина якого залежить від розмірів оброблюваної циліндричної поверхні, частоти зворотно-поступального переміщення абразивної стрічки та частоти кругової поперечної подачі оброблюваної поверхні, а взаємозв'язок між зворотно-поступальним переміщенням абразивної стрічки і круговою поперечною подачею оброблюваної поверхні виражається формулою: D ; n 2 L tg де γ - кут нахилу рядка; D-діаметр оброблюваної циліндричної поверхні; L - довжина оброблюваної циліндричної поверхні; N - частота повних подвійних ходів зворотно-поступального переміщення абразивної стрічки; n - частота кругової поперечної подачі оброблюваної циліндричної поверхні деталі; причому - некратна величина. n Запропонована закономірність між N, n, γ, L, D визначає оптимальне розташування рядків на оброблюваній циліндричній поверхні в залежності від розмірів цієї поверхні і режимів обробки, а також дозволяє вибрати оптимальні режими для циліндричних поверхонь будь-яких розмірів, що значно розширює технологічні можливості способу. Некратність співвідношення дозволяє здійснювати плавний безперервний круговий зсув n рядків по дузі оброблюваної циліндричної поверхні при кожному її оберті в процесі обробки, підвищуючи цим частоту оброблених рядків, а відповідно зменшуючи простір між ними. Це, у свою чергу, дозволяє здійснити повне охоплення міжрядкового простору з меншим кутом обгинання стрічкою, що знижує її контактне навантаження на оброблювану поверхню і підвищує рівномірність обробки. Плавність зсуву рядків і повне охоплення міжрядкового простору дозволяють одержати ідеальну циліндричну поверхню, що не вимагає додаткової обробки, що значно підвищує якість і продуктивність обробки. Висока якість поверхні, що одержана при обробці запропонованим способом, а саме відсутність кругових поперечних рисок (концентраторів напруги) на поверхні та відсутність поздовжніх граней, дозволяє одержати максимально достовірні результати випробування циліндричних зразків. Технічне рішення пояснюється наступними кресленнями. На фіг. 1 показана розгорнута кінематична схема пристрою з оброблюваною деталлю (вид зверху), на фіг. 2 - розріз А-А на фіг. 1 (вид збоку), на фіг. 3 - схема розташування рядків обробки при частоті подвійних ходів зворотно-поступального переміщення кратного періоду повного циклу(оберту) кругової подачі деталі, на фіг. 4 - схема розташування рядків обробки при частоті подвійних ходів зворотно-поступального переміщення некратного періоду повного циклу (оберту) кругової подачі деталі. Оброблювану деталь 1, що представляє собою циліндричний зразок із закріпленим на ньому повідцем 2, встановлюють у центрах 3 і 4. Підтискаючий центр 3 встановлюють із можливістю осьового переміщення по повзуну 5, а ведучий центр 4 установлюють із можливістю обертання на повзуну 6. Повзуни 5 і 6 установлюють на напрямній 7 з можливістю переміщення уздовж її, з фіксацією кутового положення. Напрямну 7 установлюють із можливістю повороту на опорах 8 і 9 станини 10. Обертання ведучого центра 4 здійснюють приводом 11, що за допомогою кронштейна 12 кріплять на повзуні 6. Привод 11 містить редуктор 12 і електродвигун 13 постійного струму за допомогою якого встановлюють необхідну частоту обертання деталі 1. Підтискання центра 3 до деталі 1 і його відвід здійснюють відповідно пружиною 14 і рукояткою 15, установленими на повзуні 5. 2 UA 88324 U 5 10 15 20 25 30 35 40 45 50 55 60 Кінематичний зв'язок повзунів 5 і 6 здійснюють за допомогою гвинтових пар 16,17 і тяги 18. Гвинтові пари 16 і 17 виконують відповідно із правою і лівою різзю. Осьове положення гвинтової тяги 18 фіксують виконаним на ній кільцем 19, розташованим у вилці 20 напрямної 7. Обертанням кільця 19, а відповідно, й гвинтової тяги 18, здійснюють установку повзунів 5 і 6 із центрами 3 і 4 на необхідну відстань між ними залежно від довжини оброблюваної деталі. Підведення оброблюваної деталі 1 у робоче положення і відвід її в положення завантаження й зняття виконують рукояткою 21, що закріплена на лівій частині напрямної 7, фіксуючи її в зазначених положеннях за допомогою фіксатора 22. Привід 23 обертання абразивної стрічки 24, у який входять електродвигун постійного струму 25 і редуктор 26, за допомогою кронштейна 27, установлюють на осі 28 опори 29, закріпленої на станині 10. На вихідному валу редуктора 26 кріплять шків 30 обертання стрічки. Абразивну стрічку 24 одягають на шків 30 і опорні ролики 30 і 31 пружного кронштейна 32. Кронштейн 32 установлюють на фланці 33 рухливого штока 34 з можливістю налагоджувального переміщення в напрямку до оброблюваної деталі 1, що необхідно для настроювання кута обгинання деталі абразивною стрічкою 24. Шток 34 установлюють із можливістю зворотно-поступального переміщення паралельно осі оброблюваної деталі в поздовжніх напрямних 35 корпуса 36 (фіг. 2), закріпленого на станині 10. За допомогою шарнірів 37, 38 і регульованої по довжині тяги 39 рухливий шток 34 з'єднують із кривошипом 40 вихідного вала редуктора 41, закріпленого на станині 10. Вхідний вал редуктора 41 з'єднують клиноремінною передачею 42 з валом електродвигуна 43, який надає переміщення опорним роликам 30 і 31 уздовж циліндричної поверхні оброблюваної деталі 1. Редуктор 41 і електродвигун 43 закріплені на станині 10. Зусилля підтискання абразивної стрічки 24, розташованої між роликами 30 і 31 до деталі 1, забезпечують натягом стрічки за допомогою повороту привода її обертання на осі 28 при підведенні деталі в робоче положення. Після установки кута обгинання і регулювання натягу стрічки кутове положення привода 23 фіксують на опорі 29 гвинтами 44. Величину необхідного натягу визначають при відпрацьовуванні технологічного процесу полірування. При обробці важливі такі параметри як швидкість обертання абразивної стрічки V, частота обертання деталі n, частота Ν зворотно-поступального переміщення абразивної стрічки уздовж оброблюваної поверхні і кут обгинання оброблюваної поверхні деталі абразивною стрічкою. Швидкість V обертання абразивної стрічки задають частотою обертів електродвигуна 25, частоту n обертання оброблюваної деталі задають частотою обертання електродвигуна 13, а частоту N зворотно-поступальних переміщень стрічки задають частотою обертання електродвигуна 43. Всі три приводи пов'язані з електронним блоком керування 45. Щоб уникнути утворення кругових поперечних рисок ширина абразивної стрічки повинна бути значно менше довжини оброблюваної поверхні. Для наочності і простоти опису контакт стрічки з деталлю на схемах (фіг. 3 і фіг.4) приймаємо за точку. У процесі обробки обертову абразивну стрічку 24 переміщають уздовж оброблюваної ділянки циліндричної поверхні довжиною L, обмеженої лініями Г і Д (фіг. 3). Для запобігання появи на оброблюваній поверхні кругових поперечних рисок, абразивній стрічці надають швидкість обертання, яка дорівнює швидкості кругової подачі оброблюваної деталі. За час переміщення абразивної стрічки на відстань L контакт її з оброблюваною поверхнею переміститься в результаті обертання деталі від початкової точки В до точки В1, змістившись по дузі на крок t, що відповідає куту α повороту деталі. При цьому оброблений рядок В-В1 буде розташований під кутом γ до осі О-О. При досягненні крайньої точки В1 абразивна стрічка 24, ведена опорними роликами 30 і 31, змінює напрямок переміщення на протилежний, здійснюючи обробку наступного рядка з таким же кутом нахилу γ до осі О-О, але в протилежну сторону. За час переміщення абразивної стрічки у зворотному напрямку контакт її з оброблюваною поверхнею переміститься від точки В1 до точки В2, змістившись по дузі як і при обробці попереднього рядка на крок t, що відповідає куту повороту α. У підсумку, за період одного подвійного ходу зворотно-поступального переміщення абразивної стрічки контакт її з оброблюваною поверхнею зміститься по дузі від точки В до точки В2, на повний крок Τ подвійного рядка, що відповідає куту φ повороту деталі за зазначений період часу. Зі збільшенням співвідношення Ν/n, а відповідно зі збільшенням кількості подвійних ходів стрічки за один оберт деталі, зменшується крок t кожного рядка з відповідним йому кутом повороту α, що призводить до зменшення кута нахилу γ обробленого рядка, оптимізуючи цим процес полірування. Але при всіх значеннях параметрів N і n, коли їх співвідношення буде являти собою ціле число, наприклад 10, контакт абразивної стрічки з оброблюваною циліндричною поверхнею пройде по траєкторії від точки В до точки В 1, від точки В1 до точки В2 і т.д., повертаючи після повного оберту деталі в початкову точку В (фіг. 3). При наступному оберті деталі абразивна стрічка продовжить обробку по тій же траєкторії, тих же рядків, 3 UA 88324 U 5 10 15 20 25 30 35 40 45 50 55 залишаючи необробленими ділянки між ними. Обгинання деталі абразивною стрічкою на кут 360 36 , що відповідає відстані між найбільш віддаленими один від одного по дузі 10 точками рядків одного ходу стрічки (крок Т), дозволило б охопити обробкою всю проміжну ділянку. Але в цьому випадку точка дії результуючого вектора навантаження абразивної стрічки на оброблювану поверхню в процесі обробки буде переміщатися по такій же замкнутій траєкторії, здійснюючи при кожному новому оберті деталі обробку переважно тих самих зон рядків, згладжуючи на них кругові поперечні риски в значно більшому ступені, чим на проміжних ділянках, що знижує якість всієї поверхні через нерівномірність обробки. Крім цього збільшення кута обгинання приводить до збільшення площі контакту стрічки з оброблюваною поверхнею, що підвищує нагрівання при обробці і залишає додаткові кругові поперечні різки, що неприпустимо за умовами обробки. Тому для підвищення якості обробки циліндричної робочої поверхні поряд зі зменшенням кута γ нахилу рядків, необхідно плавно й безупинно зміщати їх по дузі окружності в процесі обробки, при мінімально допустимому значенні кута обгинання, рівномірно розподіляючи цим навантаження на всю оброблювану поверхню. Відповідно до способу, що заявляється, величину зсуву рядків задають величиною некратності кількості повних подвійних ходів зворотно-поступального переміщення стрічки за повний період кругової поперечної подачі оброблюваної поверхні деталі. Це значить, що за час одного повного оберту деталі кількість повних подвійних ходів зворотно-поступального переміщення стрічки не повинне являти собою ціле число, а повинне бути більше або менше на певну частину одного подвійного ходу, наприклад 10, 25 (фіг. 4), тобто за один оберт деталі стрічка зробить 10, 25 подвійних ходів. При цьому, як і в попередньому випадку, контакт абразивної стрічки з оброблюваною поверхнею пройде по траєкторії від початкової точки В до точки В1 і т.д., але по завершенню 10 подвійних ходів стрічки повернеться до вихідної обмежуючої лінії Г у точку В20 ще до закінчення повного оберту деталі, раніше на 0,25 періоду подвійного ходу стрічки. У результаті цього точка В 20 буде зміщена по дузі від початкової точки В на відстань Р, що дорівнює 0,25 повного кроку Τ, та відповідає куту недовороту β деталі, рівному 0,25 кута φ повороту деталі за один подвійний хід стрічки. В процесі подальшої обробки контакт абразивної стрічки з оброблюваною циліндричною поверхнею пройде уже від точки В20 до точки В21, від точки В21 до точки В22 і т.д., але по завершенню чергових 10 подвійних ходів повернеться до вихідної лінії Г у точку В40, змістившись уже від точки В20 на відстань, що дорівнює 0,25 повного кроку Т, а від точки В на відстань що дорівнює 0,5 кроку Т. Від точки В40 контакт пройде до точки В41, і т.д. до точки В60, від точки В80 до точки В80, зміщаючи рядки після кожних чергових 10 подвійних ходів стрічки на 0,25 кроку Т. У результаті цього міжрядковий простір у межах кроку Τ буде перекрито додатковими рядками, що відстоять один від одного на відстані Р, що дорівнює 0,25 кроку Т. Це значить, що щільність(густість) рядків збільшиться, а міжрядкова відстань зменшиться в 4 рази, що дозволяє в 4 рази зменшити кут обгинання деталі стрічкою до значення β (фіг. 4), що відповідає відстані Ρ між рядками, забезпечуючи при цьому повне перекриття міжрядкового простору. Все це в сукупності дозволяє рівномірно розподілити навантаження на оброблювану поверхню, знижуючи до мінімуму та виключаючи появу додаткових поздовжніх і кругових поперечних рисок, що дозволяє максимально згладити наявні риски, що значно підвищує технологічність і якість обробки. Рівноміцність обробленої поверхні, яка отримана при обробці пропонованим способом, забезпечує одержання достовірних результатів випробування зразків. Весь процес обробки відповідно до пропонованого способу виконують при постійних вибраних значеннях частоти зворотно-поступальних переміщень N і частоти кругової подачі n, підтримуючи значення їхнього співвідношення, а відповідно і значення некратності на незмінному рівні електронним пристроєм керування 45, що дозволяє одержати високу стабільність обробки. Далі наведено розрахунок параметрів обробки за способом, що пропонується. Виходячи з довжини L (фіг. 3) оброблюваної циліндричної поверхні і кута нахилу γ рядка, крок одного рядка по дузі t L tg . Крок подвійного рядка за один подвійний хід зворотно-поступального переміщення Т=2 t=2L tg γ. Кількість кроків Τ по периметру оброблюваної окружності діаметром D є числом подвійних ходів за один оберт деталі Ν/n 4 UA 88324 U D D . n 2 L tg По даній формулі, маючи розміри оброблюваної поверхні, розраховуються параметри Ν, n і γ. 5 10 15 20 25 30 35 40 Так, наприклад, при розглянутому вище значенні Ν/n=10,25 (фіг. 4), при діаметрі оброблюваної циліндричної поверхні D=4,5 мм і її довжині =30 мм, визначається кут нахилу рядків γ. D n 3,14 4,5 tg 0,02297561 , 119' . 2L N 2 30 10,25 Виходячи з діапазону N і n пристрою для полірування, вибираємо: N 246 10,25 . n 24 Це значить, що при частоті кругової подачі nп=24об/хв., частоті подвійних ходів зворотнопоступального переміщення N=246 подвійних хід/хв. кількість паралельних рядків при даній некратності збільшиться в 4 рази й буде дорівнювати 10,25 4=41 Кут дуги між рядками 360 847 . 41 Цей кут і є мінімальним кутом обгинання, що забезпечує повну обробку циліндричної поверхні з мінімальним контактним навантаженням при всіх вищевказаних параметрах. Швидкість обертання абразивної стрічки визначається, виходячи зі швидкості кругової подачі оброблюваної поверхні: D n 3,14 4,5 24 340 мм/хв. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб абразивної обробки циліндричних поверхонь деталей обертовою абразивною стрічкою, що включає обробку поздовжніми рядками зі зсувом їх взаємного положення на оброблюваній поверхні, причому абразивній стрічці надають зворотно-поступальне переміщення паралельно осі оброблюваної поверхні деталі, оброблюваній поверхні надають кругову поперечну подачу відносно зазначеної осі, а між зворотно-поступальним переміщенням абразивної стрічки і круговою поперечною подачею оброблюваної поверхні встановлюють взаємозв'язок, який відрізняється тим, що рядкам надають круговий зсув при кожному оберті кругової поперечної подачі, величину і частоту зсуву задають величиною некратності кількості подвійних ходів зворотно-поступального переміщення абразивної стрічки за оберт кругової поперечної подачі оброблюваної поверхні, при цьому поздовжні рядки виконують зі знакозмінним кутом нахилу (γ) до осі оброблюваної поверхні, величина якого залежить від розмірів оброблюваної циліндричної поверхні, частоти зворотно-поступального переміщення стрічки та частоти кругової поперечної подачі оброблюваної поверхні, а взаємозв'язок між зворотно-поступальним переміщенням абразивної стрічки і круговою поперечною подачею оброблюваної поверхні виражається формулою: D ; n 2 L tg де γ - кут нахилу рядка; D - діаметр оброблюваної циліндричної поверхні; L - довжина оброблюваної циліндричної поверхні; N - частота повних подвійних ходів зворотно-поступального переміщення абразивної стрічки; n - частота кругової поперечної подачі оброблюваної циліндричної поверхні деталі; причому - некратната величина. n 5 UA 88324 U 6 UA 88324 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюKachan Oleksii Yakovych, Kukoviakin Mykhailo Mykhailovych

Автори російськоюКачан Алексей Яковлевич, Куковякин Михаил Михайлович

МПК / Мітки

МПК: B24B 21/00

Мітки: абразивної, спосіб, поверхонь, циліндричних, обробки

Код посилання

<a href="https://ua.patents.su/9-88324-sposib-abrazivno-obrobki-cilindrichnikh-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Спосіб абразивної обробки циліндричних поверхонь</a>

Попередній патент: Спосіб вимірювання мотивації студентів, слухачів до навчання при роботі в інтерактивному комп’ютерному середовищі

Наступний патент: Комплекс очищення води з автоматичним видаленням осаду aquabox-44u

Випадковий патент: Скануючий пристрій та спосіб візуалізації шляхом зворотного розсіювання з застосуванням пучка променів