Спосіб безперервного одержання співполіамідів з температурами плавлення вище 265 °с

Номер патенту: 89190

Опубліковано: 11.01.2010

Автори: Моргенштерн Гунда, Вільтцер Карлхайнц, Лаусманн Петер

Формула / Реферат

1. Спосіб безперервного одержання співполіамідів з температурами плавлення приблизно вище 265 °С, за яким шляхом полімеризації багатостадійним і безперервним способом одержують частковоароматичні і частковокристалічні поліаміди наступної хімічної системи з визначеним вмістом окремих компонентів в мольних відсотках:

від 25 до 50 % мол. ароматичних дикарбонових кислот, які являють собою похідні терефталевої кислоти,

від 25 до 49,5 % мол. аліфатичних діамінів, які являють собою похідні гексаметилендіаміну або циклоаліфатичні діаміни, що містять щонайменше 6 атомів С,

0,5-25 % мол. ароматичних діамінів,

причому вміст всіх полімероутворюючих компонентів складу в сумі дорівнює 100 % мол., і витримують стехіометричне співвідношення між амінами і карбоксикислотами,

причому протіканням поліконденсації на окремих стадіях реакції керують по специфічній в'язкоеластичній текучості розплаву залежно від вмісту ароматичних компонентів у хімічній системі при робочих технологічних параметрах,

в першому реакторі здійснюють поліконденсацію при керованому видаленні води при приблизно постійному тиску в інтервалі від 6 до 50 бар, адіабатичній температурі 180-260 °С і часі перебування, який дорівнює щонайменше 2,5 години, і процес ведуть до встановлення хімічної рівноваги поліконденсат-вода, а поліконденсацією керують встановленням в газовому просторі реактора постійного тиску пари,

і розплав від виходу першого реактора подають у другий реактор, в якому здійснюють поліконденсацію при керованому видаленні води при тиску 0-30 бар (надл.), адіабатичній температурі 250-340 °С, часі перебування, який дорівнює щонайменше 2,5 години, і при одночасному прикладанні зсувного напруження у всьому об'ємі розплаву, і процес ведуть до встановлення хімічної рівноваги поліконденсат-вода.

2. Спосіб за п. 1, який відрізняється тим, що до складу додатково входять:

від 0 до 25 % мол. аліфатичних дикарбонових кислот, що містять щонайменше 6 атомів С, і/або

0-20 % мол. ароматичної амінокапронової кислоти, що містить щонайменше 7 атомів С, і/або

від 0 до 38 % мол. мономера з хімічної групи лактамів або аліфатичної амінокапронової кислоти, що містить щонайменше 6 атомів С.

3. Спосіб за п. 1 або 2, який відрізняється тим, що в початковій стадії реакції вводять 2-30 % мас. води в перерахунку на 100 % мас. полімероутворюючих вихідних компонентів як розчинника або суспендуючого засобу.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в систему вводять 0-1,5 % мас. стабілізаторів з групи моно-/дикарбонових кислот і/або моно-/діамінів в перерахунку на 100 % мас. полімероутворюючих вихідних компонентів як впливаючих на поліконденсацію добавок.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в систему вводять 0-1,5 % мас. керуючих кристалізацією присадок в перерахунку на 100 % мас. полімероутворюючих вихідних компонентів як впливаючих на поліконденсацію добавок.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що видалення води з розплаву інтенсифікують застосуванням вмонтованого в реактор пристрою з розвиненою поверхнею, а водяну пару видаляють через дефлегматор.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що ароматичні і аліфатичні вихідні компоненти у вигляді концентрованих водних розчинів солей з часткою води 30 % максимально і лактами або амінокапронові кислоти у вигляді безводних розплавів подають і гомогенізують за допомогою систем підігрівання і змішування першого реактора.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що подальшу гомогенізацію розплаву здійснюють відведенням допоміжного потоку з нижнього виходу реактора і подачею по циркуляційному контуру через змішувальну систему в голову реактора.

9. Спосіб за п. 8, який відрізняється тим, що здійснюють пряме дозування інших полімеризаційних добавок в реактор, які при необхідності можна дозувати також через змішувальну систему.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що задають і встановлюють постійний тиск пари в газовому просторі реактора в залежності від системи, а водяну пару відводять і далі конденсують.

11. Спосіб за п. 10, який відрізняється тим, що відведення водяної пари здійснюють через зворотний холодильник.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що оснащують другий реактор вмонтованим пристроєм, який прикладає зсувне напруження і створює градієнт швидкості зсуву, що залежить від в'язкості, вимірюють віскозиметром на виході з реактора в'язкість розплаву, і показання віскозиметра застосовують для керування вмонтованим в реактор пристроєм, який прикладає зсувне напруження.

13. Спосіб за п. 12, який відрізняється тим, що продуктивність і величину крутного моменту вмонтованого пристрою, який прикладає зсувне напруження, регулюють задаванням значення в'язкості, що залежить від системи або текучості розплаву.

14. Спосіб за одним з пп. 9-13, який відрізняється тим, що розплав після виходу з другого реактора отверджують, гранулюють, сушать і/або піддають твердофазній остаточній конденсації.

15. Спосіб за одним з пп. 9-13, який відрізняється тим, що розплав після виходу з другого реактора подають на наступну стадію остаточної конденсації.

16. Спосіб за п. 15, який відрізняється тим, що стадія остаточної конденсації оснащена системою пластикаторів і розділена на зони, які являють собою послідовність зон, що працюють під тиском, і зон видалення газів, причому зона на виході з реактора завжди являє собою зону, що працює під тиском.

17. Спосіб за п. 16, який відрізняється тим, що розплав на стадії остаточної конденсації сушать при температурі від 280 до 350 °С і мінімальному часі перебування.

18. Спосіб за п. 16 або 17, який відрізняється тим, що зони видалення газів оснащені підключенням до вакуумної лінії, а зони, що працюють під тиском, оснащені підключенням до лінії кондиційованого азоту.

19. Спосіб за будь-яким з пп. 16, 17 або 18, який відрізняється тим, що в'язкість розплаву в нижньому виході другого реактора вимірюють віскозиметром, і показання віскозиметра застосовують для керування системою пластикаторів.

Текст

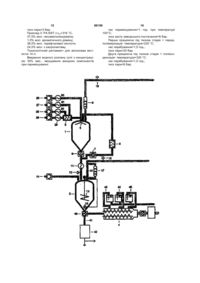

1. Спосіб безперервного одержання співполіамідів з температурами плавлення приблизно вище 265 °С, за яким шляхом полімеризації багатостадійним і безперервним способом одержують частковоароматичні і частковокристалічні поліаміди наступної хімічної системи з визначеним вмістом окремих компонентів в мольних відсотках: від 25 до 50 % мол. ароматичних дикарбонових кислот, які являють собою похідні терефталевої кислоти, від 25 до 49,5 % мол. аліфатичних діамінів, які являють собою похідні гексаметилендіаміну або циклоаліфатичні діаміни, що містять щонайменше 6 атомів С, 0,5-25 % мол. ароматичних діамінів, причому вміст всіх полімероутворюючих компонентів складу в сумі дорівнює 100 % мол., і витримують стехіометричне співвідношення між амінами і карбоксикислотами, причому протіканням поліконденсації на окремих стадіях реакції керують по специфічній в'язкоеластичній текучості розплаву залежно від вмісту ароматичних компонентів у хімічній системі при робочих технологічних параметрах, в першому реакторі здійснюють поліконденсацію при керованому видаленні води при приблизно постійному тиску в інтервалі від 6 до 50 бар, адіабатичній температурі 180-260 °С і часі перебування, який дорівнює щонайменше 2,5 години, і процес ведуть до встановлення хімічної рівноваги поліконденсат-вода, а поліконденсацією керують 2 (19) 1 3 89190 4 них розчинів солей з часткою води 30 % максиматованого пристрою, який прикладає зсувне напрульно і лактами або амінокапронові кислоти у виження, регулюють задаванням значення в'язкості, гляді безводних розплавів подають і гомогенізують що залежить від системи або текучості розплаву. за допомогою систем підігрівання і змішування 14. Спосіб за одним з пп. 9-13, який відрізняється першого реактора. тим, що розплав після виходу з другого реактора 8. Спосіб за будь-яким з попередніх пунктів, який отверджують, гранулюють, сушать і/або піддають відрізняється тим, що подальшу гомогенізацію твердофазній остаточній конденсації. розплаву здійснюють відведенням допоміжного 15. Спосіб за одним з пп. 9-13, який відрізняється потоку з нижнього виходу реактора і подачею по тим, що розплав після виходу з другого реактора циркуляційному контуру через змішувальну систеподають на наступну стадію остаточної конденсаму в голову реактора. ції. 9. Спосіб за п. 8, який відрізняється тим, що здій16. Спосіб за п. 15, який відрізняється тим, що снюють пряме дозування інших полімеризаційних стадія остаточної конденсації оснащена системою добавок в реактор, які при необхідності можна пластикаторів і розділена на зони, які являють дозувати також через змішувальну систему. собою послідовність зон, що працюють під тиском, 10. Спосіб за будь-яким з попередніх пунктів, який і зон видалення газів, причому зона на виході з відрізняється тим, що задають і встановлюють реактора завжди являє собою зону, що працює під постійний тиск пари в газовому просторі реактора тиском. в залежності від системи, а водяну пару відводять 17. Спосіб за п. 16, який відрізняється тим, що і далі конденсують. розплав на стадії остаточної конденсації сушать 11. Спосіб за п. 10, який відрізняється тим, що при температурі від 280 до 350 °С і мінімальному відведення водяної пари здійснюють через зворочасі перебування. тний холодильник. 18. Спосіб за п. 16 або 17, який відрізняється 12. Спосіб за будь-яким з попередніх пунктів, який тим, що зони видалення газів оснащені підключенвідрізняється тим, що оснащують другий реактор ням до вакуумної лінії, а зони, що працюють під вмонтованим пристроєм, який прикладає зсувне тиском, оснащені підключенням до лінії кондиційонапруження і створює градієнт швидкості зсуву, що ваного азоту. залежить від в'язкості, вимірюють віскозиметром 19. Спосіб за будь-яким з пп. 16, 17 або 18, який на виході з реактора в'язкість розплаву, і показанвідрізняється тим, що в'язкість розплаву в нижня віскозиметра застосовують для керування ньому виході другого реактора вимірюють віскозивмонтованим в реактор пристроєм, який прикламетром, і показання віскозиметра застосовують дає зсувне напруження. для керування системою пластикаторів. 13. Спосіб за п. 12, який відрізняється тим, що продуктивність і величину крутного моменту вмон Винахід належить до способу безперервного одержання співполіамідів з температурами плавлення приблизно більше 265 °С, згаданого в п. 1 формули винаходу. Відомо, що введення ароматичних молекул в поліаміди (наприклад, PA 6T) підвищує температури плавлення і термостійкість в порівнянні з аліфатичними поліамідами (наприклад, ΡА 6, ΡА 66). Такі поліаміди з температурами плавлення вище 265 °С і з підвищеною термостійкістю представляють великий інтерес для застосування в багатьох галузях техніки. Способи одержання частковоароматичних поліамідів особливо виділяються структурно зумовленою високою в'язкістю розплаву, що є слідством дії ароматичного компонента, який надає ланцюжкам жорсткості. Залежно від ароматичних і також кристалічних компонентів розплаву в'язкість розплаву і температури плавлення можуть зростати значною мірою. З іншого боку, діапазон одержання і переробки сильно обмежується температурою, оскільки температури плавлення і розкладання частковоароматичних поліамідів часто знаходяться близько одна від одної. Внаслідок високих вимог, які пред'являються до технологічних умов процесу поліконденсації і апаратурного оформлення одержання частковоа роматичних поліамідів, потрібно знайти нові рішення у відношенні власне співполіамідів і способу їх одержання, зокрема високоплавких частковоароматичних поліамідів. Технології періодичної дії для одержання таких частковоароматичних продуктів вигідні тим, що надають можливість певним чином регулювати склад продукту і керувати ним. Однак, недолік, який полягає в тому, що для забезпечення повного вивантаження розплаву з реактора можуть застосовуватися тільки полімери з низькою середньою молекулярною масою, переважує згадану перевагу. Також, внаслідок уривчастості періодичного процесу, неможливо уникнути коливань якості поліконденсату, зокрема, за досягнутим середнім ступенем полімеризації і молекулярно-масовому розподілу. З документів ЕР-А 410649 і US-A-4963 відомі процеси поліконденсації, що проводяться в дві стадії, в яких досягається низька в'язкість розплаву. Вони завершуються остаточною конденсацією в розплаві в одно- або двошнекових екструдерах. При цьому принципово виходять з того, що на першій періодичній стадії одержують низьков'язкий передполімер, який в екструдері переводять в кінцевий продукт конденсації. Спосіб за документом ЕР-А 410649 являє собою періодичний процес одержання низьков'язких поліамідів з дикарбоксильними кінцевими групами, 5 89190 6 які додаються в екструдері в еквімолярній кількості Добавки ізофталевої кислоти ведуть до того, до діаміну. Реакцією конденсації, яка проходить в що молекулярна структура полімерів змінюється екструдері, і відведенням конденсату керують за стерично так, що виникають зигзагоподібні моледопомогою ступенів компресії і подальшої декомпкулярні структури. Внаслідок цього зростає темпересії в екструдері. Високомолекулярний продукт ратура склування Tg (температура, при якій винививантажують з екструдера під тиском. кає рух молекул в масі) полімерів. Однак, існує Процес, який проходить аналогічно, описуєтьнебезпека, що при цьому сильно знизиться ступінь ся в патенті US-A-4963646. Однак, таким способом кристалічності або не зможе утворитися кристаліодержують роздільно передполімери з дикарбокчна структура. сильними і діаміновими кінцевими групами, які З підвищенням температури склування також подають для подальшої поліконденсації в екструпідвищуються температури плавлення кристалічдер з відсмоктуванням газів, що виділяються. них частковоароматичних полімерів. При темпераУ згаданих відомих способах періодичної дії турі Tg 140 °С температури плавлення частковоапроблему подачі високов'язкого розплаву вирішуроматичних поліамідів складають близько або ють одержанням передполімерів в системах перівище 345 °С. Тому, в процесі одержання розплаву, одичної дії. Точне дотримання стехіометричного встановлені температури робочих режимів ведуть співвідношення при подачі компонентів в екструдо термічного пошкодження або розкладання подер пов'язане з проблемами, що призводить до ліаміду. небажаних відмінностей за якістю продукту. У документі DE 4234710 описується спосіб для У документі ЕР-В 0693515 описується спосіб можливих складів частковоароматичних поліамідів можливого одержання передконденсатів частковопереважно з включенням ізофталевої кислоти, за кристалічних або аморфних частковоароматичних яким вміст триамінів може складати менше 0,5% поліамідів багатостадійними періодичними процемас, переважно менше 0,3% мас. сами, що проходять послідовно. Даний спосіб поТриаміни утворюються з гексаметилендіаміну, винен компенсувати недоліки періодичних процеякий застосовується як компонент, що містить амісів, що проводяться роздільно, дозуванням ногрупи, в залежності від температури і часу перекомпонентів в екструдер відносно встановлення бування. Згадані триаміни приводять до виникненстехіометричного співвідношення між компонення проблем під час процесу одержання і до тами. Багатостадійні періодичні процеси провопогіршення якості продукту. Тому, через відомі з дять в реакторах у кількості від двох до трьох з досвіду міркування, застосовують швидке встанонаступними стадіями: стадія солеутворення з діавлення температури реакції і можливо більш коромінів і дикарбонових кислот у водних розчинах при ткий час перебування при встановленій темперавідносно низьких температурах і високому тиску, турі. стадія відведення для вивантаження концентроДля цього вихідні мономери застосовують у ваного сольового розчину в наступний реактор, вигляді водних розчинів з концентрацією від 30 до стадія реакції перетворення на передконденсат 70% і доводять протягом 60 секунд тиск до знапри підвищених температурах і визначених парцічень в інтервалі від 1 до 10 бар і температуру до альних тисках водяної пари, статична стадія для 280-330 °С. Передполімери вводять в зону реакції встановлення температури і тиску водяної пари з температурою вище температури плавлення при кінцевій реакції і стадія вивантаження, на якій (280-330 °С) і дають їм вступати в реакцію полікорозплав розбризкується в циклоні. Одержані куснденсації протягом часу перебування від 5 до 30 коваті і ще низьков'язкі передполімери повинні хв. при постійному видаленні водяної пари. Діамібути далі відразу ж сконденсовані, причому спосіб ни, які вийшли з видаленою водяною парою, повеконденсації не описується. ртають. Частковокристалічні або аморфні частковоаКороткий визначений час перебування необроматичні співполіаміди, які переважно одержують хідно забезпечувати як для нагріву суміші вихідних з систем, які містять капролактам, гексаметилендіречовин, так і для проведення реакції загалом і амін і терефталеву кислоту або адипінову кислоту, випаровування води. Тому, для згаданого способу гексаметилендіамін і терефталеву кислоту, описапотрібна дуже складна і дорога система керування ні в патентах ЕР-А 327979 і ЕР-А 299444. Однак, стадіями реакції, які надто швидко ідуть одна за згадані поліаміди щодо досягнутої ними текучості одною. Технічне розв'язання цієї проблеми не даоцінюються поки незадовільно. но; надійне здійснення можливе тільки в лабораЯк можна зробити висновки з документів ЕР-А торних умовах. 310752, ЕР-А 121984, ЕР-А 291096, DE 4234710А1 З DE-A-4404250 відомі частково ароматичні, або DE 19504058A1, були зроблені спроби добавчастково кристалічні термопластичні поліамідні ками -переважно добавкою ізофталевої кислоти і формувальні маси, що містять співполіаміди, до комбінацій наповнювачів і заповнювачів - додаткоскладу яких входять 30-44% мол. ланок, що являво покращити механічні властивості за рахунок ють собою похідні терефталової кислоти, 6-20% зміненої внутрішньої структури полімерів. При мол. ланок, що являють собою похідні ізофталової цьому повідомляється, що крім дуже хороших текислоти, 43-49,5% мол. ланок, що являють собою рмічних властивостей частковоароматичних поліпохідні гексаметилендіаміну, 0,5-7% мол. ланок, амідів (висока температура плавлення, більше 265 що являють собою похідні аліфатичних циклічних °С) досягаються також більш висока температура діамінів, що містять 6-30 атомів С, причому мольні склування (вище 80 °С), більш висока теплостійпроценти вищеназваних компонентів в сумі станокість, передусім під навантаженням, більш високий влять 100%. Ланки, що являють собою похідні гекступінь кристалічності і низьке водопоглинання. саметилендіаміну, і ланки, що являють собою алі 7 89190 8 фатичні циклічні діаміни, взаємодіють переважно перерахунку на 100% мас. полімероутворюючих еквімолярно із ланками дикарбонової кислоти, що вихідних компонентів і 0-1,5% мас. керуючих крисявляють собою похідні терефталової кислоти або талізацією добавок в перерахунку на 100% мас. ізофталевої кислоти. Температури плавлення цих полімероутворюючих вихідних компонентів. співполіамідів знаходяться в діапазоні 290-340°С. Крім того, до складу входить переважно вода У цих способах за рахунок менш тривалого часу як розчинник або суспендуючий засіб в початковій перебування, що дорівнює від 5 до 30 хвилин, мостадії реакції (значення в % мас, добавка в еквіжна значною мірою запобігти утворення тіамінів. молярній кількості до вихідних компонентів) в кільКрім того, з ЕР- А-0129195 відомий спосіб безкості 2-30% мас. в перерахунку на 100% мас. поліперервного одержання поліамідів, в якому в зоні мероутворюючих вихідних компонентів. випарювання водний розчин, який складається з За переважним варіантом здійснення способу солей дикарбонових кислот, що містять 6-18 атозастосовують технологію безперервного процесу з мів вуглецю, і з діамінів, що містять 6-18 атомів першою і другою стадіями, працюючими під тисвуглецю, під підвищеним тиском при одночасному ком в безперервному режимі, і при необхідності зі випаровуванні води і утворенні преполімеру нагрістадією остаточної конденсації. вають до температури 250-300°С. Преполімери і На першій стадії, працюючій під тиском в безпару безперервно розділяють, пару ректифікують, перервному режимі, відбувається гомогенізація а захоплені діаміни відводять назад, причому превихідних компонентів, видалення певної кількості полімер вводять в зону поліконденсації і конденводяної пари з реакційної суміші і утворення песують при надвисокому тиску 1-10 бар при темпередполімерів в розплаві, що містить воду. Всі поратурі 250-300°С, причому водний соляний розчин лімероутворюючі компоненти дозують у вигляді нагрівають при надвисокому тиску 1-10 бар протяводних сольових розчинів і/або у вигляді розплаву, гом часу перебування, що дорівнює максимум 60 включаючи добавки по рецептурі суміші, через секунд. систему підігрівання у вмонтований в перший реаЗадачею даного винаходу є створення згадактор пристрій з розвиненою поверхнею, а гомогеного раніше способу, який робить можливим безнізація вихідних компонентів відбувається в приперервне одержання поліамідів, що містять арострої примусового перемішування перед входом в матичні компоненти і мають високу кристалічність і реактор і під час перебування в першому реакторі. температури плавлення вище 265°С. Підведення розплаву здійснюють переважно через Дана задача вирішується завдяки способу за вмонтований в реактор пристрій з розвиненою п. 1 формули винаходу. поверхнею. Економічно вигідні варіанти здійснення винаРобочі температури окремих компонентів ходу і варіанти винаходу, які включають відмінносвстановлюють в залежності від хімічної системи в ті, наведені в наступних пунктах формули винахоінтервалі від 180 до 260 °С перед входом в перду. ший реактор, а тиск пари задають для одержання За переважним варіантом здійснення часткорозплаву з визначеним вмістом води, що піддавоароматичні частковокристалічні поліаміди зається поліконденсації. Згаданий тиск пари ствостосовують в полімеризаційному синтезі в наступрюють переважно за рахунок водяної пари в газоних співвідношеннях в мольних процентах, вому просторі першого реактора, оскільки іншими причому вміст всіх полімероутворюючих компонегазоподібними компонентами, що беруть участь у нтів складу в сумі дорівнює 100% мол. і повинно реакції, щодо їх парціальних тисків в газовому витримуватися стехіометричне співвідношення між просторі можна нехтувати; їх частка стабільно ниамінами і карбоксикислотами: зька. від 25 до 50% мол. ароматичних дикарбонових Керування процесом поліконденсації здійснюкислот, які являють собою похідні терефталевої ють за допомогою видалення водяної пари при кислоти; визначеному заданому тиску пари в реакторі в від 30 до 49,5% мол. аліфатичних діамінів, які інтервалі 6-50 бар і задаванням часу перебування являють собою похідні гексаметилендіаміну або в залежності від встановлення хімічної рівноваги циклоаліфатичні діаміни, що містять щонайменше при заданому тиску пари. 6 атомів С; Розплав після початку реакції насосом подачі 0,5-25% мол. ароматичних або циклічних діарозплаву безперервно подають у другий реактор, мінів, що містять щонайменше 6 атомів С в якому відбувається видалення водяної пари з За наступним варіантом здійснення винаходу розплаву і здійснюється керування рівновагою, що до складу, крім того, входять: залежить від системи поліконденсації в розплаві в від 0 до 25% мол. аліфатичних дикарбонових залежності від частки ароматичних компонентів у кислот, що містять щонайменше 6 атомів С, і/або вихідній хімічній системі за заданим профілем 0-20% мол. ароматичної амінокапронової кисспіввідношення в'язкість розплаву-швидкість зсулоти, що містить щонайменше 7 атомів С, і/або ву. від 0 до 38% мол. мономера з хімічної групи При цьому можливо дозувати в реактор інші лактамів або аліфатичної амінокапронової кислокомпоненти, наприклад, аміни, стабілізатори, доти, що містить щонайменше 6 атомів С. бавки, що впливають на кристалізацію, присадки і Крім того, до складу можуть входити добавки, інше. які впливають на поліконденсацію (значення в % Температури реакції поліконденсації встановмас, добавка в еквімолярній кількості до вихідних люють в залежності від системи в інтервалі від 250 компонентів): 0-1,5% мас. стабілізаторів з групи до 340 °С, причому задають значення регульовамоно-/дикарбонових кислот і/або моно-/діамінів в ної величини для встановлення технічно прийнят 9 89190 10 ного для регулювання приблизно постійного тиску Приклад виконання пристрою для здійснення в газовому просторі реактора в інтервалі 0-30 бар способу за даним винаходом пояснюється далі для видалення газів з розплаву, що містить воду, і кресленням. конденсації водяної пари. Зображений на кресленні варіант здійснення На другій працюючій під тиском стадії здійспристрою містить перший реактор 1, другий реакнюють керування процесом поліконденсації і рівтор 2 і передбачуваний за необхідності третій реановагою поліконденсації переважно по зміні динактор 3. мічної в'язкості розплаву, що залежить від Полімероутворюючі компоненти всієї системи системи, і при прикладанні зсувного напруження в діамінів і дикарбонових кислот перед подачею на залежності від частки ароматичних компонентів у поліконденсацію переводять спочатку у водну фавихідній хімічній системі і по встановленню різних зу у вигляді солі. Переведення в сольову форму швидкостей зсуву за допомогою відповідних призабезпечує встановлення необхідного еквімолярстроїв при одночасному виведенні через конденного співвідношення між реагентами перед початсаційний пристрій. ком реакції. Таким чином, вихідні компоненти пеПри цьому, для керування можливо викорисреводять в рідку і/або суспендовану форму, товувати текучість розплаву, яку вимірюють по прийнятну для безперервного дозування. динамічній в'язкості висококонденсованого, в'язкоДля цього тверді вихідні речовини у відповіделастичного полімерного розплаву відповідно до ному співвідношенні або попередньо утворені солі швидкостей зсуву, змінених внаслідок прикладанвносять в місткість розчинення/суспендування. ня зсувного напруження в розплаві, і видалення Вода в надмірній кількості направляється на ставодяної пари з розплаву задаванням визначеного дію розчинення відповідного ароматичного, аліфатиску пари в реакторі. тичного або циклічного компонента і може бути Прикладання зсувного або зрізувального наподана в кількості до 100% мас. в перерахунку на пруження в розплаві дозволяє переробляти у дру100% мас. вихідних компонентів. Воду, що ввогому реакторі розплави з високою часткою аромадиться в надлишку для розчинення або суспендутичних компонентів, які в іншому випадку вання вихідних компонентів, - в залежності від сивнаслідок своєї високої в'язкості і разом з цим нистеми вміст води складає від 2 до 30% мас. зької текучості не могли б бути перероблені або максимально - перед початком реакцій полімериперероблялися б з великими труднощами. зації необхідно видалити. Тут також створюється тиск пари переважно З міркувань стабільності концентрування соза рахунок водяної пари в газовому просторі реакльового розчину/суспензії ведуть тільки до такого тора, оскільки іншими газоподібними компонентаступеня, щоб не відбувалося утворення олігоаміми, що беруть участь у реакції, відносно їх парціадів. льних тисків в газовому просторі можна нехтувати. Вміст води в концентрованому розчиЗ другого реактора здійснюють безперервне ні/суспензії встановлюють по заданому значенню вивантаження висококонденсованого розплаву тиску пари. Для уловлювання невеликої кількості для гранулювання, сушіння/твердофазної остатомономерних компонентів, які містяться в парі, що чної конденсації або безперервне вивантаження відходить, проводять ректифікацію пари, що відрозплаву насосом подачі розплаву в третій реакходить. Виділені таким чином вихідні мономерні тор для подальшої остаточної конденсації в розппродукти повертають в робочий простір. лаві. Концентрування необхідно проводити переваПереважно, в апараті остаточної конденсації жно в ізотермічних умовах. Заданим граничним або в третьому реакторі здійснюють видалення значенням тиску пари в системі визначають кільводяної пари з розплаву і регулювання ступеня кість води, яку необхідно видалити, і разом з цим поліконденсації по підвищенню в'язкості розплаву необхідну концентрацію при концентруванні. на виході з реактора. Вихідні мономерні продукти з двома функціоУ третьому реакторі регульованим чином нальними групами, такі як амінокапронові кислоти встановлюють робочі температури в інтервалі від або лактами, не переводять в розчин/суспензію, а 280 до 340 °С, причому застосовують примусову їх введення здійснюють у вигляді рідкого розплаву подачу розплаву за допомогою системи пластикав змішувальну систему 3 першої працюючої під торів. тиском реакційної стадії в першому реакторі 1. Остаточна конденсація досягається переважКонцентровані сольові розчини/сольові суно інтенсивним сушінням розплаву у вакуумі або спензії і всі інші полімероутворюючі компоненти у кондиціонованим по вологості азотом, причому вигляді рідкого розплаву безперервно подають в відносна вологість азоту складає φ

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for continuously producing copolyamides with melting points greater than 265 °c

Автори англійськоюWiltzer Karlheinz, Morgenstern Gunda, Lausmann Peter

Назва патенту російськоюСпособ непрерывного получения сополиамидов с температурами плавления выше 265°с

Автори російськоюВильтцер Карлхайнц, Моргенштерн Гунда, Лаусманн Петер

МПК / Мітки

МПК: C08G 69/28, C08G 69/26, C08G 69/36

Мітки: безперервного, спосіб, співполіамідів, температурами, одержання, плавлення

Код посилання

<a href="https://ua.patents.su/9-89190-sposib-bezperervnogo-oderzhannya-spivpoliamidiv-z-temperaturami-plavlennya-vishhe-265-s.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного одержання співполіамідів з температурами плавлення вище 265 °с</a>

Попередній патент: Спосіб кольорового представлення зображень

Наступний патент: Крильчатка для подачі засобу для струминної обробки у відцентрове колесо

Випадковий патент: Спосіб отримання зображення міжхребцевого отвору поперекового відділу хребта