Спосіб ремонту секцій радіатора

Номер патенту: 90559

Опубліковано: 26.05.2014

Автори: Галянт Юрій Геннадійович, Васильченко Денис Сергійович, Григоров Олексій Леонідович

Формула / Реферат

1. Спосіб ремонту секцій радіатора, при якому секції радіатора знімають, миють в лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішні порожнини секцій протягом 15-30 хв. з наступним очищенням зовнішньої поверхні кожної секції за допомогою апарата високого тиску, після чого визначають ступінь засміченості внутрішнього перерізу охолоджувальних трубок шляхом виміру часу протікання води через секцію та в разі необхідності демонтують сталеві колектори і очищують прохідний переріз трубок з наступним контролем їх чистоти та випробуванням на герметичність, після цього усувають виявлені нещільності паяних з'єднань, потім виконують ремонт колекторів, а також проводять остаточну перевірку зібраної секції на герметичність, відновлюютьгеометричні параметри пластин обреберення та фарбують, який відрізняється тим, що зовнішню поверхню секції очищують водяною парою при температурі 120-150 °C під тиском до 19 МПа, після визначення ступеня засміченості внутрішнього перерізу охолоджувальних трубок додатково перевіряють герметичність секції стиснутим повітрям під тиском не більше 0,8 МПа, після чого виконують підпаяння місць протікання у зовнішніх рядах охолоджувальних трубок, після демонтажу колекторів демонтують також і бокові щитки, при цьому після очищення внутрішнього перерізу охолоджувальних трубок, у випадку виявлення нещільностей паяних з'єднань, демонтують трубні коробки з підсилювальними дошками шляхом відрізання їх з обох боків по лініях меж із трубним пакетом, після чого усувають виявлені нещільності, потім виконують ремонт трубних коробок із підсилювальними дошками шляхом випаювання з їхньої поверхні залишків охолоджувальних трубок та припою з наступним відновленням геометричних розмірів трубних отворів шляхом їх розфрезерування, а ремонт бокових щитків - шляхом усунення наявних дефектів і нерівностей на їх поверхнях та відновлення їх геометричних параметрів, крім того, під час ремонту колекторів додатково по нижньому периметру переважно одного із них приварюють металеву полосу відповідної ширини, необхідної для відновлення робочої довжини радіаторної секції, після чого виконують монтаж та паяння відремонтованих трубних коробок із підсилювальними дошками та колекторів, а остаточну перевірку зібраної секції на герметичність виконують стиснутим повітрям під тиском не більше 0,8 МПа, при цьому безпосередньо перед відновленням форми пластин обреберення і фарбуванням секції виконують приварювання відремонтованих бокових щитків.

2. Спосіб ремонту секцій радіатора за п. 1, який відрізняється тим, що секції миють у розчині кальцинованої соди та тринатрійфосфату, взятих у пропорції 1:2 при наступному загальному співвідношенні компонентів розчину, мас %:

кальцинована сода

1,5-3,0

тринатрійфосфат

3,0-6,0

вода

решта.

Текст

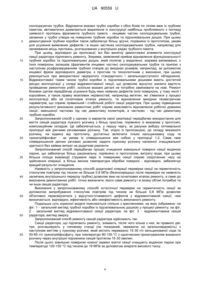

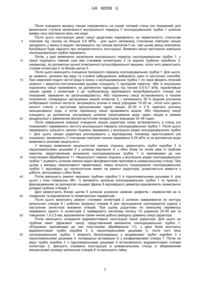

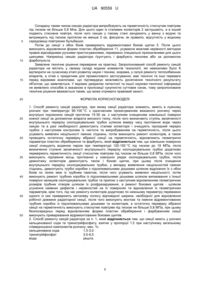

Реферат: Спосіб ремонту секцій радіатора, при якому секції радіатора знімають, миють в лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішні порожнини секцій протягом 15-30 хв. з наступним очищенням зовнішньої поверхні кожної секції за допомогою апарата високого тиску, після чого визначають ступінь засміченості внутрішнього перерізу охолоджувальних трубок шляхом виміру часу протікання води через секцію та в разі необхідності демонтують сталеві колектори і очищують прохідний переріз трубок з наступним контролем їх чистоти та випробуванням на герметичність, після цього усувають виявлені нещільності паяних з'єднань, потім виконують ремонт колекторів, а також проводять остаточну перевірку зібраної секції на герметичність, відновлюють геометричні параметри пластин обреберення та фарбують. Зовнішню поверхню секції очищують водяною парою при температурі 120-150 °C під тиском до 19 МПа, після визначення ступеня засміченості внутрішнього перерізу охолоджувальних трубок додатково перевіряють герметичність секції стиснутим повітрям під тиском не більше 0,8 МПа, після чого виконують підпайку місць протікання у зовнішніх рядах охолоджувальних трубок, після демонтажу колекторів демонтують також і бокові щитки. UA 90559 U (12) UA 90559 U UA 90559 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області теплообмінних апаратів, зокрема стосується способів ремонту радіаторів, та може бути використана для ремонту секцій радіатора системи охолодження двигуна внутрішнього згоряння тепловозів та інших транспортних машин. Відомий спосіб ремонту секцій радіатора шляхом гільзування охолоджувальних трубок, для чого спочатку за допомогою плоского бородка розширюють кінці трубок, що знаходяться в пластинах обреберення, після чого розширюють кожну трубку, протягуючи крізь неї за допомогою лебідки ножеподібний шомпол з розширенням на кінці, а потім в розширені трубки вставляють нові і припаюють їх по кінцях до вказаних пластин [див. Ремонт машин. / И.Е. Ульман, Г.А. Тонн, И.М. Герштейн и др.; Под общ. ред. И.Е. Ульмана. - 3-е изд., перераб. и доп. - М: Колос, 1982. - С. 189]. Недоліками відомого технологічного рішення є те, що відремонтовані таким способом секції радіатора характеризуються значним зниженням техніко-експлуатаційних властивостей, що негативно позначається на функціонуванні всього радіатора в цілому: по-перше, після ремонту збільшується вага конструкції кожної секції, оскільки трубки, що протікають, відповідно до відомого способу, не видаляють із конструкції (нові трубки вставляють безпосередньо в розширені порожнини відпрацьованих); по-друге, суттєво погіршується теплообмін через збільшення загальної товщини кожної із відремонтованих трубок; по-третє, з вищевказаних причини відремонтовані таким способом секції радіатора втрачають ремонтопридатність в подальшому. Крім того, суттєвим недоліком відомого способу є потреба у використанні спеціалізованого обладнання при його реалізації. Вказані недоліки частково усунені у відомому способі ремонту радіаторних секцій, при якому секції радіатора знімають, розбирають і знаходять місця протікання, після чого пошкоджені місця трубок у зовнішніх рядах запаюють припоєм, а пошкоджені трубки у внутрішніх рядах запаюють з обох кінців, при цьому допускається заглушити до 5 % трубок від їх загальної кількості [див. Ремонт машин. / И.Е. Ульман, Г.А. Тонн, И.М. Герштейн и др.; Под общ. ред. И.Е. Ульмана. - 3-е изд., перераб. и доп. - М.: Колос, 1982. - С. 189]. Недоліком відомого способу є те, що він не включає технологічних операцій із усунення забруднень зовнішніх та внутрішніх поверхонь секцій радіатора як однієї із причин несправності, зокрема виникнення протікання трубок. Забруднення погіршує теплопередачу від трубок до повітря, що призводить до перегріву охолоджуючих рідин, внаслідок чого і виникають протікання, а також перегрівається сам двигун внутрішнього згоряння. Крім того, недоліком також слід вважати низький рівень контролю за ходом виконання ремонтних робіт. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є спосіб ремонту радіаторних секцій, при якому секції радіатора знімають, розбирають, миють в миючому лужному розчині, який попередньо готують переважно із доданням кальцинованої соди (Nа2СО3) у кількості 15-35 г/л, тринатрійфосфату (Na3PO4) - 20-35 г/л, їдкого натру (NaOH) - 15-25 г/л, рідкого скла (SiO2) - 25-40 20 г/л та трилону Б - 5-10 г/л, при температурі 90-100 °C з одночасним прокачуванням вказаногорозчину через внутрішні порожнини секцій протягом 15-30 хвилин, після цього зовнішню поверхню кожної секції промивають водою під тиском 10-18 МПа при температурі 40-90 °C, потім визначають ступінь засміченості внутрішнього перерізу охолоджувальних трубок шляхом виміру часу протікання води через секцію, при цьому у секцій, що не задовольняють вимогам, демонтують сталеві колектори, після чого виконують очищення прохідного перерізу охолоджувальних трубок механічним шляхом за допомогою плоского шомпола при невеликій подачі чистої води або гідроударом під тиском 0,5-0,7 МПа, або хімічним шляхом за рахунок послідовної обробки порожнини секції з перервою у 15-20 хв, відповідно, 50 % водним розчином інгібованої соляної кислоти (НСl) та гарячим 2 % розчином кальцинованої соди (Na2CO3) з подальшим промивання водою, або за допомогою ультразвуку з прокачуванням води в режимі рециркуляції, з наступним контролем їх чистоти та випробуванням на герметичність, потім усувають виявлені нещільності паяних з'єднань, ремонтують сталеві колектори шляхом наварювання по контуру кріпильних отворів і робочих отворів для проходження охолоджуючої рідини з наступною зачисткою вказаних отворів та виконують заключну перевірку герметичності зібраних секцій шляхом гідровипробування під тиском 50 мПа протягом 5 хв, або пневмовипробування під тиском 5 Па протягом 5 хв, виявлені при цьому місця протікання на секціях позначають з подальшим їх підпаюванням припоями із застосуванням пальників з подовженим соплом для важкодоступних місць, після чого виконують правку пластин обреберення та фарбування секцій [див. патент 13 України № 85034 (U) з класів МПК F02B1/00, F28F11/00, опубл. 11.11.2013 у Бюл. № 21]. Спільними ознаками відомого способу та рішення, що заявляється, є послідовність виконання наступних операцій: миття секцій у лужному розчині при заданому режимі температури і тиску з наступним очищенням зовнішньої поверхні кожної секції за допомогою 1 UA 90559 U 5 10 15 20 25 30 35 40 45 50 55 60 апарата високого тиску, визначення ступеня засміченості внутрішнього перерізу трубок шляхом виміру часу протікання води через секцію, демонтування сталевих колекторів і очищення внутрішнього перерізу трубок одним із методів: механічним, за допомогою гідроудару, за допомогою ультразвуку або хімічним, контролю чистоти та попереднього випробування на герметичність з усуненням виявлених нещільностей паяних з'єднань, ремонту сталевих колекторів шляхом наварювання по контуру кріпильних отворів і робочих отворів для проходження охолоджуючої рідини з наступною зачисткою вказаних отворів, остаточної перевірки герметичності зібраної секції, відновлення форми пластин обреберення та фарбування секції. Проте відомий спосіб має також і ряд технологічних відмінностей, які слід вважати його недоліками, оскільки вони заважають отриманню технічного результату, передбаченого об'єктом корисної моделі, що заявляється. Основним недоліком відомого способу є неповна реалізація потенціалу ремонтопридатності окремих елементів секції радіатора та всієї конструкції в цілому. Зокрема даний недолік пояснюється тим, що у відомому способі ремонту секцій радіатора не передбачений етап ремонту трубних коробок із підсилювальними дошками. Це свідчить про низьку ремонтопридатність секції при досить високій вартості виконаних ремонтних робіт, оскільки, згідно із відомою пропозицією, трубні коробки з підсилювальними дошками при наявності дефектів підлягають заміні на нові. Також вказаний недолік стосується відсутності у відомому способі етапу ремонту бокових щитків секції радіатора, зокрема усунення наявних нерівностей поверхонь та інших дефектів. Крім того, у відомому способі не враховано необхідність відновлення робочої довжини секції, яка зазвичай зменшується внаслідок підрізування паяних швів між трубними коробками та колекторами з метою демонтажу останніх. Все це знижує результативність виконаних ремонтних робіт. Наступним суттєвим недоліком відомого способу є складний багатокомпонентний склад лужного розчину, що використовується для миття секцій радіатора, та пов'язані із цим виробничі витрати. Також недоліком відомого способу є те, що очищення зовнішньої поверхні секції радіатора здійснюють водою при t 40-90 °C. Вказаний недолік полягає у нераціональних витратах води, зважаючи на незначну площу взаємодії водяного струменя, який подається з апарату високого тиску, із поверхнею секції, при цьому заявлена у відомій пропозиції температура води є явно недостатньою для якісного очищення зовнішньої поверхні від забруднень, а також видалення залишків лужного розчину. Черговим недоліком відомого способу є те, що рішення про необхідність виконання демонтажу конструкції секції радіатора для проведення операції очищення внутрішнього перерізу охолоджувальних трубок та решти подальших ремонтних операцій приймають тільки на основі визначення ступеня засміченості вказаних трубок шляхом виміру часу протікання крізь них води. При цьому на даному етапі ніяк не перевіряється, наприклад, герметичність секції. Відсутність такої додаткової перевірки суттєво знижує достовірність отриманих результатів: наприклад, під час визначення ступеня засміченості трубок може бути не встановлена наявність незначних протікань трубок (тобто незначні протікання крізь нещільності, наприклад, у зовнішніх рядах охолоджувальних трубок, можуть бути не помічені візуально і при цьому можуть ніяк не вплинути на показник часу, зокрема суттєво його зменшити відносно нормативного показника), внаслідок чого секція без внутрішніх забруднень, але із незначними нещільностями охолоджувальних трубок, буде помилково визнана такою, що не потребує ремонту. Ще одним важливим недоліком відомого способу є те, що виявлені після очищення внутрішнього перерізу охолоджувальних трубок нещільності паяних з'єднань усувають без попереднього демонтування трубних коробок з підсилювальними дошками. Це суттєво обмежує можливості для усунення виявлених дефектів, зокрема для виконання якісного паяння, особливо у внутрішніх рядах охолоджувальних трубок, що не виключає наявності після ремонту певного відсотку незапаяних нещільностей (осередків протікань), а це, відповідно, не задовольняє технологічні вимоги щодо ремонту секцій радіатора. Крім того, недоліком відомого способу є те, що остаточну перевірку на герметичність секції, зокрема пневматичне випробування, виконують при мізерно малому тиску 5 Па, який є об'єктивно недостатнім для того, щоб констатувати відсутність дефектів (протікань охолоджувальних трубок), оскільки при розміщенні секції, заповненою повітрям, стисненим до вказаного значення, у ванні із водою, може бути не видно бульбашок повітря, що виходять при порушенні цілісності трубок. Крім того, дану перевірку по суті не можна вважати остаточною, адже, згідно з відомим рішенням, виявлені після неї протікання на секціях позначають і підпаюють припоями із застосуванням пальників з подовженим соплом для важкодоступних 2 UA 90559 U 5 10 15 20 25 30 35 40 45 50 55 60 місць, і лише після цього виконують правку пластин обреберення та фарбування секції. Цей факт свідчить про низьку результативність попередньо виконаних операцій з усунення нещільностей трубок, що без сумнівів є недоліком відомого способу. В основу корисної моделі поставлена задача підвищення ефективності та зниження собівартості ремонту секцій радіатора системи охолодження двигуна внутрішнього згоряння за рахунок оптимізації технологічних режимів, задіяних у ході виконання ремонтних робіт, та повноцінної реалізації потенціалу ремонтопридатності конструкції секції шляхом відповідних технологічних змін та удосконалень. Поставлена задача вирішується тим, що у відомому способі ремонту радіаторних секцій, при якому секції радіатора знімають, миють в лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішні порожнини секцій протягом 1530 хв. з наступним очищенням зовнішньої поверхні кожної секції за допомогою апарата високого тиску, після чого визначають ступінь засміченості внутрішнього перерізу охолоджувальних трубок шляхом виміру часу протікання води через секцію та в разі необхідності демонтують сталеві колектори і очищують прохідний переріз трубок з наступним контролем їх чистоти та випробуванням на герметичність, після цього усувають виявлені нещільності паяних з'єднань, потім виконують ремонт колекторів, а також проводять остаточну перевірку зібраної секції на герметичність, відновлюють геометричні параметри пластин обреберення та фарбують, згідно з пропозицією, зовнішню поверхню секції очищують водяною парою при температурі 120-150 °C під тиском до 19 МПа, після визначення ступені засміченості внутрішнього перерізу охолоджувальних трубок додатково перевіряють герметичність секції стиснутим повітрям під тиском не більше 0,8 МПа, після чого виконують підпайку місць протікання у зовнішніх рядах охолоджувальних трубок, після демонтажу колекторів демонтують також і бокові щитки, при цьому після очищення внутрішнього перерізу охолоджувальних трубок, у випадку виявлення нещільностей паяних з'єднань, демонтують трубні коробки з підсилювальними дошками шляхом відрізання їх з обох боків по лініях меж із трубним пакетом, після чого усувають виявлені нещільності, потім виконують ремонт трубних коробок із підсилювальними дошками шляхом випаювання з їхньої поверхні залишків охолоджувальних трубок та припою з наступним відновленням геометричних розмірів трубних отворів шляхом їх розфрезерування, а ремонт бокових щитків - шляхом усунення наявних дефектів і нерівностей на їх поверхнях та відновлення їх геометричних параметрів, крім того, під час ремонту колекторів додатково по нижньому периметру переважно одного із них виконують приварку металевої полоси відповідної ширини, необхідної для відновлення робочої довжини радіаторної секції, після чого виконують монтаж та паяння відремонтованих трубних коробок із підсилювальними дошками та колекторів, а остаточну перевірку зібраної секції на герметичність виконують стиснутим повітрям під тиском не більше 0,8 МПа, при цьому безпосередньо перед відновленням форми пластин обреберення і фарбуванням секції виконують приварювання відремонтованих бокових щитків. При цьому, згідно з пропозицією, секції миють переважно у розчині кальцинованої соди та тринатрійфосфату, взятих у пропорції 1:2 при наступному загальному співвідношенні компонентів розчину, мас. %: кальцинована сода - 1,5-3,0; тринатрійфосфат - 3,0-6,0; вода решта. Перераховані ознаки запропонованого технологічного рішення стосовно способу ремонту секцій радіатора є суттєвими ознаками корисної моделі, що заявляється, а їх сукупність забезпечує досягнення очікуваного технічного результату - підвищення ефективності та зниження собівартості ремонтних робіт, а також підтримання високого рівня ремонтопридатності секцій радіатора. Причинно-наслідковий зв'язок суттєвих ознак запропонованого рішення з технічним результатом, що досягається, полягає в наступному. Запропонований спосіб ремонту дозволяє більш повно, порівняно із прототипом, реалізувати ремонтопридатність конструкції кожної секції радіатора. Це забезпечується завдяки передбаченим операціям ремонту бокових щитків та трубних коробок із підсилювальними дошками, а також відновлення робочої довжини секції. Так, на відміну від прототипу, який передбачає демонтування виключно колекторів, у запропонованому способі додатково наявний та технологічно обумовлений процес демонтування також і бокових щитків та трубних коробок із підсилювальними дошками. Зокрема, бокові щитки видаляють із конструкції секції на етапі підготовки до очищення внутрішнього перерізу охолоджувальних трубок для зручності виконання маніпуляцій безпосередньо під час процесу очищення та як можливу візуальну перешкоду на подальших етапах контролю чистоти та випробування на герметичність. Трубні коробки із підсилювальними дошками демонтують з метою повноцінного усунення виявлених нещільностей паяних з'єднань 3 UA 90559 U 5 10 15 20 25 30 35 40 45 50 55 охолоджуючих трубок. Відрізаючи вказані трубні коробки з обох боків по лініям меж із трубним пакетом, автоматично домагаються видалення із конструкції найбільш проблемного з погляду наявності протікань фрагмента трубного пакета - кінцевих частин охолоджувальних трубок, запаяних у трубні отвори на поверхнях трубних коробок та підсилювальних дощок. При цьому демонтування трубних коробок також забезпечує більш зручні, порівняно із прототипом, умови для усунення виявлених дефектів і в інших частинах охолоджувальних трубок, наприклад для запаювання місць протікань, розташованих у внутрішніх рядах трубного пакета. При цьому, відповідно до пропозиції, всі без винятку демонтовані елементи конструкції секції радіатора підлягають ремонту. Зокрема, заявлений прийом відновлення функціональності трубних коробок та підсилювальних дощок, який полягає у видаленні, зокрема випаюванні, з їхніх поверхонь залишків (фрагментів кінцевих частин) охолоджувальних трубок та припою з наступним розфрезеруванням трубних отворів до вихідних розмірів, наприклад, за допомогою кінцевої фрези відповідного діаметра, є простим та технологічним у виконанні, при цьому реалізується при використанні недорогого стандартного і загальнодоступного обладнання. Відремонтовані таким чином трубні коробки із підсилювальними дошками мають достатній ресурс експлуатації у складі відремонтованої секції, що дозволяє відчутно знизити вартість проведених ремонтних робіт, оскільки вказані деталі не потрібно замінювати на нові. Ремонт бокових щитків передбачає усунення будь-яких наявних дефектів їхніх поверхонь, у тому числі і корозійних, а також правку можливих нерівностей, наприклад вм'ятин, які з'явилися у процесі експлуатації або на початкових етапах ремонту, та відновлення вихідних геометричних параметрів, що сприяє правильній і стабільній роботі секції радіатора. При цьому підвищенню результативності виконаних ремонтних робіт сприяє можливість відновлення робочої довжини секції, зменшеної частково під час демонтажу колекторів, а частково - під час демонтажу трубних коробок. Запропонований спосіб у одному із варіантів своєї реалізації передбачає використання для миття секцій радіатора лужного розчину з більш простим, порівняно із вказаним у прототипі, композиційним складом. Це забезпечується, у першу чергу, за рахунок вибору оптимальної пропорції між діючими речовинами розчину. Так, згідно із пропозицією, до складу вказаного розчину, на відміну від прототипу, достатньо включити тільки кальциновану соду та тринатрійфосфат - за умови їх співвідношення між собою у пропорції 1:2. Саме таке співвідношення діючих речовин дозволяє надати лужному розчину належної очищувальної здатності без зайвих витрат на додаткові реагенти. Запропонований спосіб передбачає процес очищення зовнішньої поверхні секції водяною парою, що забезпечує більш раціональну, порівняно із прототипом, витрату води, при цьому більша площа взаємодії струменя пари із поверхнею секції сприяє скороченню часу на здійснення операції, а більш висока температура обробки поверхні - відповідно, забезпечує кращий результат очищення. Наявність у запропонованому способі додаткової операції перевірки секції на герметичність стиснутим повітрям під тиском не більше 0,8 МПа (безпосередньо після перевірки на наявність засмічень внутрішнього перерізу трубок) дозволяє вже на початкових етапах ремонту, а саме до виконання демонтажних робіт, точно визначити, якого саме ремонту і в якому об'ємі потребує та чи інша секція радіатора. Виконання у запропонованому способі остаточної перевірки на герметичність секції за допомогою випробування стиснутим повітрям під тиском не більше 0,8 МПа дозволяє об'єктивно пересвідчитися у відсутності/наявності дефектів у відремонтованій секції, чим визначається, відповідно, ефективність або неефективність виконаного ремонту. Подальша суть корисної моделі пояснюється спільно з кресленнями, на яких зображено: на фіг. 1 - загальний вигляд трубної коробки із підсилювальною дошкою у процесі ремонту; на фіг. 2 - загальний вигляд відремонтованої секції радіатора; на фіг. 3 - відремонтована секція радіатора, вигляд зверху. Запропонований спосіб ремонту секцій радіатора здійснюють так. Секції радіатора, що підлягають ремонту, знімають, після чого кілька з них, як правило двітри, розташовують у типовому стенді (не показаний, зважаючи на загальновідомість) з наступним миттям у лужному розчині, який містить переважно 15-30 г/л кальцинованої соди та 30-60 г/л тринатрійфосфату, при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішні порожнини секцій протягом 15-30 хвилин. Після цього зовнішню поверхню кожної окремо взятої секції очищують водяною парою при температурі 120-150 °C під тиском до 19 МПа за допомогою апарата високого тиску. 4 UA 90559 U 5 10 15 20 25 30 35 40 45 50 55 Після очищення вказану секцію направляють на інший типовий стенд (не показаний) для визначення ступеня засміченості внутрішнього перерізу її охолоджувальних трубок 1 шляхом виміру часу протікання крізь них води. Після цього конструкцію даної секції додатково перевіряють на герметичність стиснутим повітрям під тиском не більше 0,8 МПа - для цього заповнену стисненим повітрям секцію занурюють у ванну із водою і витримують під тиском протягом 5 хв., при цьому вихід повітряних бульбашок буде свідчити про негерметичність конструкції. Виявлені місця протікання зовнішніх охолоджувальних трубок підпаюють. Потім, у разі виявлення засмічення внутрішнього перерізу охолоджувальних трубок 1, у секції підрізують паяний шов між сталевим колектором 2 та мідною трубною коробкою 3, наприклад, за допомогою ручної електричної кутошліфувальної машини, після чого демонтують сталеві колектори 2 та бокові щитки 5. Після цього виконують очищення прохідного перерізу охолоджувальних трубок 1. Для цього, як правило, залежно від виду та ступеня забруднення, вибирають один із наступних способів. При невеликій подачі чистої води в кожну з охолоджувальних трубок 1 по черзі вводять плоский шомпол і зворотно-поступальними рухами очищають її прохідний перетин. Або ж внутрішню порожнину секції промивають за допомогою гідроудару під тиском 0,5-0,7 мПа, підключивши секцію одним з колекторів 2 до трубопроводу відповідного випробувального стенда (не показаний, зважаючи на загальновідомість). Або порожнину секції встановлюють в похиле положення, попередньо заглушивши нижній колектор 2, і заповнюють 50 % водним розчином інгібірованої соляної кислоти, витримують розчин в секції упродовж 15-20 хв., після чого дають кислоті стекти з наступним пропусканням через секцію 25-30 л 2 % гарячого розчину кальцинованої соди, а потім порожнину секції промивають водою. Або порожнину секції очищують за допомогою ультразвуку шляхом прокачування води через секцію в режимі рециркуляції з увімкненим високочастотним генератором впродовж 24-48 годин. Після завершення операції очищення секцію радіатора знову встановлюють в стенд (не показаний) і перевіряють чистоту внутрішнього перерізу охолоджувальних трубок 1. Після цього перевіряють щільність паяних з'єднань переважно у внутрішніх рядах охолоджувальних трубок 1. Для цього секцію радіатора розташовують у відповідному типовому пристосуванні (не показане), заповнюють її стисненим повітрям тиском переважно 0,25 мПа та за допомогою води виявляють можливі нещільності. У випадку виявлення нещільностей паяних з'єднань демонтують трубні коробки 3 із підсилювальними дошками 4 з шляхом вирізання їх з обох боків по лініях меж із трубним пакетом, представленим множиною охолоджувальних трубок 1 із припаяними до них пластинами обреберення 11. Нещільності паяних з'єднань у внутрішніх рядах охолоджувальних трубок 1 усувають шляхом паяння мідно-фосфористими припоями в універсальному стенді. При цьому у випадку неможливості герметизації, певну кількість пошкоджених охолоджувальних трубок 1, відповідно до технологічних вимог на ремонт радіаторів, дозволяється вивести з роботи, заглушивши з обох боків. Потім виконують ремонт вказаних трубних коробок 3 із підсилювальними дошками 4: для цього з їхніх поверхонь (Фіг. 1) випаюють залишки охолоджувальних трубок 1 та припою і фрезеруванням за допомогою кінцевої фрези 6 відповідного діаметра відновлюють геометричні розміри трубних отворів 7. Далі ремонтують бокові щитки 5 шляхом усунення наявних дефектів і нерівностей на їх поверхнях та відновлення їх геометричних параметрів. Після цього виконують ремонт сталевих колекторів 2 шляхом наварювання по контуру кріпильних отворів 8 і робочих (вхідних) отворів 9 для проходження охолоджуючої рідини з наступною зачисткою вказаних отворів. При цьому додатково по нижньому периметру переважно одного із колекторів 2 приварюють металеву полосу 10 шириною 20-40 мм та товщиною 1,5-2,5 мм, відновлюючи таким чином робочу (вихідну) довжину секції радіатора. Потім виконують складання відремонтованої конструкції секції радіатора. Для цього на трубний пакет (фрагмент секції, представлений множиною охолоджувальних трубок 1, об'єднаних припаяними до них пластинами обреберення 11), з двох боків монтують відремонтовані трубні коробки 3 із підсилювальними дошками 4, після чого кінці охолоджувальних трубок 1 впаюють безпосередньо у вищевказані трубні коробки 3 з підсилювальними дошками 4, попередньо вставивши їх у розфрезеровані отвори 7. Потім на мідні трубні коробки 3 з підсилювальними дошками 4 встановлюють відремонтовані сталеві колектори 2, фіксують отриману конструкцію в універсальному стенді зі збереженням міжцентрової розміру кріпильних отворів 8 та виконують пайку. 5 UA 90559 U 5 10 15 20 25 30 35 40 45 50 Складену таким чином секцію радіатора випробовують на герметичність стиснутим повітрям під тиском не більше 0,8 Мпа. Для цього один із сталевих колекторів 2 заглушають, а в інший подають стиснене повітря, після чого секцію у такому стані занурюють у ванну з водою та витримують під тиском протягом не менше 5 хв, фіксуючи, як правило, відсутність у водному середовищі повітряних бульбашок. Потім до секції з обох боків приварюють відремонтовані бокові щитки 5. Після цього виконують відновлення форми пластин обреберення 11, усуваючи можливі нерівності методом правки відповідними ручними пристосуваннями, переважно спеціально призначеними для цього щипцями. Наприкінці секцію радіатора ґрунтують і фарбують пензлем або за допомогою фарбопульта. Заявлене технічне рішення перевірене на практиці. Запропонований спосіб ремонту секцій радіатора не містить у своєму складі жодних елементів технології, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, у галузі ремонту теплообмінних апаратів, а отже є придатним для промислового застосування, має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктом, що заявляється. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено способів із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що може отримати правовий захист. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб ремонту секцій радіатора, при якому секції радіатора знімають, миють в лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішні порожнини секцій протягом 15-30 хв. з наступним очищенням зовнішньої поверхні кожної секції за допомогою апарата високого тиску, після чого визначають ступінь засміченості внутрішнього перерізу охолоджувальних трубок шляхом виміру часу протікання води через секцію та в разі необхідності демонтують сталеві колектори і очищують прохідний переріз трубок з наступним контролем їх чистоти та випробуванням на герметичність, після цього усувають виявлені нещільності паяних з'єднань, потім виконують ремонт колекторів, а також проводять остаточну перевірку зібраної секції на герметичність, відновлюють геометричні параметри пластин обреберення та фарбують, який відрізняється тим, що зовнішню поверхню секції очищують водяною парою при температурі 120-150 °C під тиском до 19 МПа, після визначення ступеня засміченості внутрішнього перерізу охолоджувальних трубок додатково перевіряють герметичність секції стиснутим повітрям під тиском не більше 0,8 МПа, після чого виконують підпаяння місць протікання у зовнішніх рядах охолоджувальних трубок, після демонтажу колекторів демонтують також і бокові щитки, при цьому після очищення внутрішнього перерізу охолоджувальних трубок, у випадку виявлення нещільностей паяних з'єднань, демонтують трубні коробки з підсилювальними дошками шляхом відрізання їх з обох боків по лініях меж із трубним пакетом, після чого усувають виявлені нещільності, потім виконують ремонт трубних коробок із підсилювальними дошками шляхом випаювання з їхньої поверхні залишків охолоджувальних трубок та припою з наступним відновленням геометричних розмірів трубних отворів шляхом їх розфрезерування, а ремонт бокових щитків - шляхом усунення наявних дефектів і нерівностей на їх поверхнях та відновлення їх геометричних параметрів, крім того, під час ремонту колекторів додатково по нижньому периметру переважно одного із них приварюють металеву полосу відповідної ширини, необхідної для відновлення робочої довжини радіаторної секції, після чого виконують монтаж та паяння відремонтованих трубних коробок із підсилювальними дошками та колекторів, а остаточну перевірку зібраної секції на герметичність виконують стиснутим повітрям під тиском не більше 0,8 МПа, при цьому безпосередньо перед відновленням форми пластин обреберення і фарбуванням секції виконують приварювання відремонтованих бокових щитків. 2. Спосіб ремонту секцій радіатора за п. 1, який відрізняється тим, що секції миють у розчині кальцинованої соди та тринатрійфосфату, взятих у пропорції 1:2 при наступному загальному співвідношенні компонентів розчину, мас. %: кальцинована сода 1,5-3,0 тринатрійфосфат 3,0-6,0 вода решта. 6 UA 90559 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: ремонту, секцій, радіатора, спосіб

Код посилання

<a href="https://ua.patents.su/9-90559-sposib-remontu-sekcijj-radiatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту секцій радіатора</a>

Попередній патент: Автоматизована система контролю кількості та якості вугілля

Наступний патент: Відцентрово-ударна дробарка з подвійною магнітною підвіскою ротора

Випадковий патент: Батончик "святецький"