Автоматизована система контролю кількості та якості вугілля

Формула / Реферат

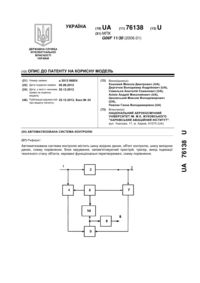

1. Автоматизована система контролю кількості та якості вугілля, до складу якої входять система аналізу якості вугілля на конвеєрі та система обробки даних, яку зв'язано багатоканальною лінією зв'язку зі споживачами інформації внутрішньої інформаційної мережі користувача, при цьому до складу системи аналізу якості вугілля на конвеєрі входять система завантаження вугілля та система аналізу зольності вугілля, до складу системи обробки даних входять система управління та технологічний сервер, до складу системи завантаження вугілля входять бункери з вугіллям, конвеєр із завантажувальним пристроєм, вагони, штатні вагонні ваги та під'їзні шляхи, до складу системи аналізу зольності вугілля входять аналізатор зольності, блок керування аналізатором зольності та силові і інформаційні кабелі, до складу аналізатора зольності входять детектор, електронний блок та контейнер з джерелом/джерелами іонізуючого гамма-випромінювання, до складу системи управління входять комп'ютер, сенсорний LCD-дисплей, клавіатура, апаратура реєстрації і відображення інформації та джерело безперебійного живлення з силовими кабелями, кожний з бункерів з вугіллям містить засувку, джерело/джерела іонізуючого гамма-випромінювання розміщено в контейнері так, що діаграма спрямованості іонізуючого гамма-випромінювання від зазначених джерела/джерел іонізуючого гамма-випромінювання направлена на детектор аналізатора зольності, бункери з вугіллям встановлено так, що їх розвантажувальне вікно, що закривається засувкою, знаходилось над конвеєром в районі розміщення завантажувального пристрою, завантажувальний пристрій конвеєра розміщено над вагоном, що завантажується вугіллям, а зазначений вагон, що завантажується, знаходиться на штатних вагонних вагах, причому аналізатор зольності з'єднано силовими та інформаційними кабелями з блоком керування аналізатором зольності, безпосередньо в системі аналізу зольності вугілля вхід/вихід аналізатора зольності з'єднано з першим входом/виходом блока керування аналізатором зольності, а безпосередньо в аналізаторі зольності вихід детектора з'єднано з електронним блоком та зовнішньою мережею напругою ±24 В, вхід/вихід якого з'єднано з першим входом/виходом блока керування аналізатором зольності, другий вхід/вихід блока керування аналізатором зольності з'єднано послідовно через перший вхід/вихід системи обробки даних та перший вхід/вихід системи управління з першим входом/виходом комп'ютера, який безпосередньо в системі управління з'єднано з сенсорним LCD-дисплеєм, клавіатурою, апаратурою реєстрації і відображення інформації та з джерелом безперебійного живлення, зазначений комп'ютер системи управління, а саме, його другий вхід/вихід, з'єднано через другий вхід/вихід системи управління багатоканальною лінією зворотного зв'язку з першим входом/виходом технологічного сервера, виходи якого першою багатоканальною лінією передачі інформації з'єднано зі споживачами інформації внутрішньої інформаційної мережі користувача, яка відрізняється тим, що до її складу додатково введено систему керування роботою бункерів при завантаженні вагонів, систему керування конвеєром, систему зчитування номерів та ваги вагонів, систему визначення положення вагонів, систему відеоспостереження, систему формування вихідної інформації та WEB-інтерфейс, а до складу системи аналізу якості вугілля на конвеєрі додатково введено систему аналізу вологості вугілля, при цьому до складу системи керування роботою бункерів при завантаженні вагонів входять датчики положення засувки бункера, датчик рівня вугілля в бункері, контролери, вимикачі, електропривід засувки бункера, до складу системи керування конвеєром входять датчики положення завантажувального пристрою та система зміни положення завантажувального пристрою, до складу системи зчитування номерів та ваги вагонів входять відеокамери, прожектори, вимикачі, датчики сутінок та перетворювач сигналу, який зв'язано зі штатними вагонними вагами, до складу системи визначення положення вагонів входять основні та дублюючі лазерні або ультразвукові датчики, система зчитування номерів вагонів та спеціалізовані контролери, що передають інформацію про розташування конкретного вагона до системи управління, до складу системи відеоспостереження входять відеокамера для спостереження за гамма-золовимірювачем на конвеєрі, відеокамера для спостереження за вийманням проби з пробороздільної машини, відеокамера для спостереження за процесом підготування лабораторної проби, дві відеокамери для спостереження за процесом завантаження у вагони та відеореєстратор, до складу системи формування вихідної інформації входить вхідний комутатор, вихідний комутатор та обладнання для зчитування, передачі, візуалізації та зберігання даних, отриманих від аналізатора якості вугілля, системи зчитування номерів та ваги вагонів, датчиків, вимикачів та контролерів, до складу системи зчитування номерів вагонів входить відеокамера, до складу системи аналізу вологості входять аналізатор вологості, блок керування та силові й інформаційні кабелі, до складу аналізатора вологості входять датчик вологості та електронний блок, причому WEB-інтерфейс розміщено в багатоканальній лінії передачі інформації, що з'єднує споживачів інформації внутрішньої інформаційної мережі користувача з системою обробки даних так, що виходи технологічного сервера системи обробки даних з'єднано з першими інформаційними входами WEB-інтерфейса, а виходи зазначеного WEB-інтерфейса - зі споживачами інформації внутрішньої інформаційної мережі користувача, основні та дублюючі лазерні або ультразвукові датчики встановлено уздовж колій під'їзних шляхів, починаючи з місця завантаження вугілля у вагони та до закінчення штатних вагонних ваг, другий вхід/вихід технологічного сервера системи обробки даних через її перший вхід/вихід з'єднано з першим входом/виходом вхідного комутатора системи формування вихідної інформації, відповідно, через її перший вхід/вихід, входи/виходи систем, а саме системи керування роботою бункерів при завантаженні вагонів, системи керування завантажувальним пристроєм, системи зчитування номерів та ваги вагонів, системи визначення положення вагонів та системи відеоспостереження з'єднано, відповідно, через другий, третій, четвертий, п'ятий та шостий вхід/вихід системи формування вихідної інформації з відповідними входами/виходами вхідного комутатора зазначеної системи, безпосередньо в системі формування вихідної інформації виходи вхідного комутатора з'єднано з входами обладнання для зчитування, передачі, візуалізації та зберігання даних, виходи обладнання для зчитування, передачі, візуалізації та зберігання даних з'єднано з входами вихідного комутатора, а виходи вихідного комутатора з'єднано з другими інформаційними входами WEB-інтерфейса, безпосередньо в системі аналізу якості вугілля на конвеєрі датчики вологості, що входять до складу аналізатора вологості системи аналізу вологості вугілля, з'єднано з електронним блоком, що входить до складу системи аналізу вологості вугілля, вхід/вихід електронного блока системи аналізу вологості вугілля з'єднано з першим входом/виходом блока керування системи аналізу вологості вугілля, другий вхід/вихід якого з'єднано, послідовно, через другий вхід/вихід системи обробки даних та третій вхід/вихід системи управління з третім входом/виходом комп'ютера, четвертий вхід/вихід якого з'єднано з клавіатурою, що входить до складу системи управління, другий вхід комп'ютера з'єднано з виходом відеореєстратора, що входить до складу системи відеоспостереження.

2. Автоматизована система контролю за п. 1, яка відрізняється тим, що кількість входів вихідного комутатора виконано такою, що дорівнює кількості елементів обладнання, призначеного для зчитування, передачі, візуалізації та зберігання даних.

3. Автоматизована система контролю за п. 1, яка відрізняється тим, що датчик вологості аналізатора вологості складається з передавальної антени, що випромінює мікрохвильове випромінювання, і приймальної антени, які направлено одна на другу по одній прямій.

4. Автоматизована система контролю за п. 1, яка відрізняється тим, що аналізатор зольності вугілля та аналізатор вологості вугілля закріплюються на силовій металевій рамі, яка містить нижню частину, верхню панель та бічні частини/стійки.

Текст

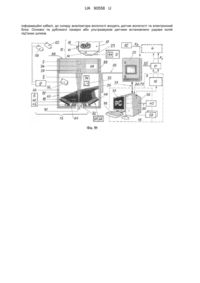

для спостереження за вийманням проби з пробороздільної машини, відеокамера (58) для спостереження за процесом підготування лабораторної проби та дві відеокамери (позиції 59 та 60) для спостереження за процесом завантаження у вагони (18) (див. блок-схему на Фіг. 17); до складу системи (10) формування вихідної інформації входять (див. блок-схему на Фіг. 12) вхідний комутатор (61), вихідний комутатор (62) та обладнання (63) для зчитування, передачі, візуалізації та зберігання даних, отриманих від системи (2) аналізу якості вугілля, системи (7) зчитування номерів та ваги вагонів, а також від датчиків (позиції 28, 34, 41, 45, 50, 52-53), вимикачів (позиції 43, 49) та контролерів (позиції 42, 55) (див. блок-схему на Фіг. 18). 7 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 Конструктивно і технологічно WEB-інтерфейс (11) (як сукупність засобів, за допомогою яких користувач (4) взаємодіє з web-сайтом чи будь-яким іншим додатком через web-браузер) розміщено в багатоканальній лінії передачі інформації (К1), що з'єднує споживачів інформації внутрішньої інформаційної мережі (4) користувача з системою (3) обробки даних так, що виходи технологічного сервера (16) системи (3) обробки даних з'єднано з першими інформаційними входами WEB-інтерфейса (11), а виходи зазначеного WEB-інтерфейса (11) - зі споживачами інформації внутрішньої інформаційної мережі (4) користувача - див. блок-схеми на Фіг. 10-18. Датчик (34) вологості аналізатора (32) вологості (як варіант конструктивного виконання) виконано так, що він складається з передавальної антени (64), що випромінює мікрохвильове випромінювання (позиція "МХВ"), і приймальної антени (65), що направлені одна на другу по одній прямій (див. схеми на Фіг. 20-21). Аналізатор (24) зольності вугілля та аналізатор (32) вологості вугілля закріплюються на силовій металевій рамі (66), яка містить нижню частину (67), верхню панель (68) та бічні частини/стійки (69) (див. схему на Фіг. 11 та схеми на Фіг. 19-21). Живлення детектора (28) (що входить до складу аналізатора (24) зольності вугілля) здійснюється від зовнішньої мережі (70) постійної напруги ±24 В, яка подається від блока (25) керування аналізатором зольності на складові аналізатора (24) зольності по силовому кабелю (26) (див. блок-схеми на Фіг. 5-6, 9). Система (5) керування роботою бункерів при завантаженні вагонів (20) додатково комплектується, як варіант конструктивного виконання, датчиками (71) рівня вугілля (18) у бункері (17) (див. блок-схеми на Фіг. З-4,13,22). До складу системи (54) зчитування номера вагона (20) системи (8) визначення положення вагонів (див. блок-схему на Фіг. 12) додатково входить відеокамера (72) (див. блок-схеми на Фіг. 16). До складу системи (9) відеоспостереження введено додатково відеореєстратор (73), який зв'язано з комп'ютером (36) (див. блок-схему на Фіг. 17 та блок-схему на Фіг. 8). Технологічно і конструктивно складові автоматизованої системи (1) контролю кількості та якості вугілля, що заявляється, з'єднано між собою та іншими конструктивними елементами зазначеної системи таким чином (див. блок-схеми на Фіг. 1-18 та схеми на Фіг. 11, 19-21, 22): аналізатор (24) зольності з'єднано силовими (позиція 26) та інформаційними (позиція 27) кабелями з блоком (25) керування аналізатором зольності (див. блок-схеми на Фіг. 5-6-7); безпосередньо в системі (13) аналізу зольності вугілля вхід/вихід аналізатора (24) зольності з'єднано з першим входом/виходом блока (25) керування аналізатором зольності (див. блоксхеми на Фіг. 5-6-7); безпосередньо в аналізаторі (24) зольності вихід детектора (28) з'єднано з електронним блоком (29), вхід/вихід якого з'єднано з першим входом/виходом блока (25) керування аналізатором зольності (див. блок-схеми на Фіг. 5-6-7); другий вхід/вихід блока (25) керування аналізатором зольності з'єднано послідовно через перший вхід/вихід системи (3) обробки даних та перший вхід/вихід системи (15) управління з першим входом/виходом комп'ютера (36) (див. блок-схему на Фіг. 5-9); комп'ютер (36) (промисловий комп'ютер або ПЕОМ) безпосередньо в системі (15) управління з'єднано з сенсорним LCD-дисплеєм (37), з клавіатурою (3?), апаратурою (39) реєстрації і відображення інформації та з джерелом (40) безперебійного живлення (відповідно, з джерелом (40) безперебійного живлення комп'ютер (36) з'єднано за допомогою силового кабелю (26) - див. блок-схеми на Фіг. 8-9 та схему на Фіг. 11); комп'ютер (36) системи управління, а саме його другий вхід/вихід, з'єднано через другий вхід/вихід системи (15) управління багатоканальною лінією зворотного зв'язку з першим входом/виходом технологічного сервера (16) - див. блок-схеми на Фіг. 8-9 та схему на Фіг. 11; виходи технологічного сервера (16) першою багатоканальною лінією передачі інформації (К1) з'єднано зі споживачами інформації внутрішньої інформаційної мережі (4) користувача (див. блок-схеми на Фіг.; другий вхід/вихід технологічного сервера (16) системи (3) обробки даних через її перший вхід/вихід з'єднано з першим входом/виходом вхідного комутатора (61) системи (10) формування вихідної інформації, відповідно, через її перший вхід/вихід (див. блок-схеми на Фіг. 5-18); входи/виходи систем, а саме, системи (5) керування роботою бункерів при завантаженні вагонів, системи (6) керування конвеєром, системи (7) зчитування номерів та ваги вагонів, системи (8) визначення положення вагонів та системи (9) відеоспостереження з'єднано, відповідно, через другий, третій, четвертий, п'ятий та шостий вхід/вихід системи (10) 8 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 60 формування вихідної інформації з відповідними входами/виходами вхідного (61) комутатора зазначеної системи (див. блок-схеми на Фіг. 9-18); безпосередньо в системі (10) формування вихідної інформації виходи вхідного комутатора (61) з'єднано з входами обладнання (63) для зчитування, передачі, візуалізації та зберігання даних (див. блок-схему на Фіг. 18); виходи зазначеного обладнання (63) для зчитування, передачі, візуалізації та зберігання даних з'єднано з входами вихідного (62) комутатора (див. блок-схему на Фіг. 18); виходи вихідного комутатора (62) з'єднано з другими інформаційними входами WEBінтерфейса (11), а виходи зазначеного WEB-інтерфейса (11) - зі споживачами інформації внутрішньої інформаційної мережі (4) користувача - див. схеми на Фіг. 5-18; безпосередньо в системі (2) аналізу якості вугілля на конвеєрі датчик (34) вологості, що входить до складу аналізатора (32) вологості системи (14) аналізу вологості вугілля, з'єднано з електронним блоком (35), що входить до складу системи (14) аналізу вологості вугілля (див. блок-схему на Фіг. 7); вхід/вихід електронного блока (35) системи (14) аналізу вологості вугілля з'єднано з першим входом/виходом блока (33) керування системи (14) аналізу вологості вугілля (див. блок-схему на Фіг. 7); другий вхід/вихід блока (33) керування системи (14) аналізу вологості вугілля з'єднано, послідовно, через другий вхід/вихід системи (3) обробки даних та третій, вхід/вихід системи (15) управління з третім входом/виходом комп'ютера (36) (див. блок-схеми на Фіг. 7); четвертий вхід/вихід комп'ютера (36) (або промислового комп'ютера чи ПЕОМ) з'єднано з клавіатурою (38), що входить до складу системи (15) управління (див. блок-схеми на Фіг. 8-9); другий вхід комп'ютера (36) (або промислового комп'ютера чи ПЕОМ) з'єднано з виходом відеореєстратора (73), що входить до складу системи (9) відеоспостереження (див. блок-схеми на Фіг. 8-9, 11, 17). Автоматизовану систему (1) контролю кількості та якості вугілля конструктивно виконано так, що кількість входів вихідного комутатора (62) дорівнює кількості елементів обладнання (63), призначеного для зчитування, передачі, візуалізації та зберігання даних (що входить до складу системи (10) управління). Конструктивно (як варіант конструктивного виконання) датчик (34) вологості аналізатора (32) вологості виконано так, що він складається з передавальної антени (64), що випромінює мікрохвильове випромінювання (позиція "МХВ"), і приймальної антени (65), що направлені одна на другу по одній прямій (див. схеми на Фіг. 19-20). Як варіант конструктивного виконання, передавальна антена (64), що випромінює мікрохвильове випромінювання (позиція "МХВ"), і приймальна антена (65) можуть бути встановлено на одній прямій, яка або перпендикулярна основі металевої рами (66), або бути розташовані на одній прямій під кутом до основи зазначеної металевої рами (66) (див. схему на Фіг. 21). Автоматизована система (1) контролю кількості та якості вугілля (на конвеєрі (завантаження), що заявляється, призначена для визначення в режимі on-лайн якості вугілля (18), яке відвантажується у вагони (20) і потім відправляється замовнику. Автоматизована система (1) контролю кількості та якості вугілля (на конвеєрі (19) завантаження), що заявляється, використовується в режимі реального часу. Отримані дані дозволяють керувати процесом завантаження вагонів (20) на підставі достовірних даних про якість вугілля (18), отриманих від аналізаторів якості, відповідно, від аналізатора (24) зольності та від аналізатора (32) вологості. Автоматизована система (1) контролю кількості та якості вугілля, що заявляється, використовується для зазначених вище задач таким чином. Попередньо встановлюються аналізатори якості - аналізатор (24) зольності та аналізатор (32) вологості (див. схему на Фіг. 19), що входять, відповідно, до складу системи (13) аналізу зольності вугілля та системи (14) аналізу вологості вугілля. В аналізаторі (24) зольності використовується безконтактний метод вимірювання затухання гама-випромінювання від двох різних джерел (31) іонізуючого випромінювання. Конструктивно складові аналізатора (24) зольності розміщуються (як варіант конструктивного виконання) на металевій рами (66) прямокутної форми, в нижній частині (67) якої (а саме, під конвеєром - позиція 19, який виконано, як варіант конструктивного виконання, у вигляді рухомої стрічки для переміщення вугілля, з якої зазначене вугілля скидається у завантажувальний пристрій (позиція "ЗП"), розміщений, у свою чергу, над вагоном (20), що завантажується) знаходиться контейнер (30) з джерелом/джерелами (31) іонізуючого гаммавипромінювання. Аналізатор (24) зольності, кріпиться до верхніх (68) панелей металевої рами (66) перпендикулярно до стрічки конвеєра (19) - див. схеми на Фіг. 11, 19. На бічній 9 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 60 частині/стійці (69) рами (66) кріпиться (як варіант конструктивного виконання) електронний блок (29) - див. схеми на Фіг. 11, 19. При роботі джерела/джерел (31) іонізуючого гамма-випромінювання потік гаммавипромінювання (позиція "γ") від зазначеного джерела/джерел (31) іонізуючого гаммавипромінювання проходить через стрічку конвеєра (позиція 19) з вугіллям (18), вловлюється детектором (позиція 28) і перетворюється в ньому в електричний сигнал, який подається на вхід електронного блока (29) (див. блок-схеми на Фіг. 3-5 та схеми на Фіг. 11, 19). В електронному блоці (29) здійснюється первинна обробка сигналу, а блоком (33) керування забезпечується керування процесом стабілізації температури детектора (позиція 28) (зонда), а також оптимізація і корекція його внутрішніх параметрів. Гальванічна розв'язка детектора (28) від зовнішньої мережі (70) забезпечує його високу стійкість до коливань електроживлення в зовнішній електромережі. Для живлення складових аналізатора (24) зольності використовується постійна напруга ±24 В, яка подається від блоку (25) керування аналізатором зольності на складові аналізатора (24) зольності по силовому кабелю (26) - див. схеми на Фіг. 5-10. Максимальна відстань від аналізатора (24) зольності до блока (25) керування аналізатором зольності обмежується максимальною відстанню передачі сигналів по інтерфейсу (наприклад, типу RS 485), а також падінням напруги живлення аналізатора (24) зольності на довжині силового кабеля (26) і в стандартному виконанні становить 150 м (як варіант конструктивного виконання, запропонований фірмою ENELEX). Аналізатор (24) зольності, а саме, його детектор (28), що являють собою зонд, встановлюється над джерелом/джерелами (31) іонізуючого гамма-випромінювання так, щоб вісь потоку гамма-випромінювання (позиція "γ") від джерела/джерел (31) іонізуючого гаммавипромінювання проходила, відповідно, через стрічку конвеєра (позиція 19) з вугіллям (18) та центр детектора (28) (вертикально відносно бічної частини/стійки (69) металевої рами (66) - див. схеми на Фіг. 11, 19). Таким чином, сигнали, що надійшли до електронного блока (29) від детектора (28) аналізатора (24) зольності вугілля, передаються по силовому кабелю (26) та інформаційному кабелю (27) з входу/виходу електронного блока (29) на перший вхід/вихід блока (25) керування аналізатором зольності (який призначений для забезпечення зв'язку з аналізатором (24) зольності, прийому та обробки результатів вимірювання, перетворення їх в потрібні форму та діапазон, а також для керування вхідними та вихідними сигналами), а з його другого входу/виходу (через другий вхід/вихід системи (13) аналізу зольності вугілля та через перший вхід/вихід системи (15) управління (системи (3) обробки даних) на перший вхід/вихід комп'ютера (36), що входить до складу системи (15) управління. Найважливішою складовою частиною автоматизованої системи (1) контролю кількості та якості вугілля (що здійснює управління блоком (25) керування аналізатором зольності) є комп'ютер (36) (наприклад, промисловий комп'ютер або ПЕОМ - див. схему на Фіг. 11) із сенсорним LCD-дисплеєм (37), через який здійснюється як ввід даних (за допомогою клавіатури (38) чи іншого пристрою вводу-виводу), так і відображення результатів вимірювань (за допомогою LCD-дисплея (37) та апаратури (39) реєстрації і відображення інформації). Висока продуктивність комп'ютера (позиція 36) забезпечує легке керування та простоту обслуговування як системи (12) завантаження вугілля, системи (13) аналізу зольності вугілля, системи (14) аналізу вологості вугілля, так і всієї автоматизованої системи (1) контролю кількості та якості вугілля (що заявляється). Оброблений в комп'ютері (36) сигнал з детекторів (28) аналізатора (24) зольності вугілля подається по інформаційному кабелю (27) з другого входу/виходу комп'ютера (36) через другий вхід/вихід системи (15) управління на перший вхід/вихід технологічного сервера (16) (див. блоксхеми на Фіг. 5-9), встановлений, наприклад, в приміщенні відділу технічного контролю. Технологічний сервер (16) підключається за допомогою багатоканальної лінії зв'язку до споживачів інформації внутрішньої інформаційної мережі (4) користувача, відповідно, через WEB-інтерфейс (11) - див. блок-схеми на Фіг. 2, 5-18. Додатково може використовуватися система Internet (показано на Фіг. 12, як варіант використання системи Internet для автоматизованої системи (1) контролю кількості та якості вугілля, що заявляється). Таким чином від технологічного сервера (16) інформація може бути передана оперативному персоналу, керуючому апарату та іншим споживачам інформації за умови забезпечення технічної можливості (наявність ПК, підключеного до внутрішньої інформаційної мережі (4) користувача (або Internet) та отримання прав доступу до інформації. Живлення блока (25) керування та всіх складових системи (3) обробки даних (а саме позиції 36-39 та позиція 16) забезпечується від вбудованого джерела (40) безперебійного живлення (напругою 220 В), завдяки чому забезпечується гальванічна розв'язка від мережі і, таким чином, 10 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 зводиться до мінімуму вплив зовнішніх перешкод. У випадку відключення зовнішнього живлення відбувається коректне закриття програми блока (25) керування та системи (3) обробки даних із збереженням всіх отриманих даних вимірювань. Водночас із початком роботи системи (13) аналізу зольності вугілля (при русі стрічки конвеєра - позиція 19) з вугіллям (18) на ній) вступає в роботу система (14) аналізу вологості вугілля (до складу якої входять аналізатор (32) вологості, блок (33) керування аналізатором вологості та силові (26) і інформаційні (27) кабелі, при цьому до складу аналізатора (32) вологості входять датчики (34) вологості і електронний блок (35) - див. блок-схеми на Фіг. 6-7 та схеми на Фіг. 20-21). Як варіант конструктивного виконання датчик (34) вологості аналізатора (32) вологості складається з передавальної антени (64), що випромінює мікрохвильове випромінювання (позиція "МХВ"), і приймальної антени (65), що направлені одна на другу по одній прямій. Передавальну (позиція 64) і приймальну антени (65) датчика (34) вологості (аналізатора (32) вологості) закріплюють до існуючих панелей (відповідно, позиція 67 та позиція 68) силової рами (66) перпендикулярно, відповідно, до стрічки конвеєра (19) та верхньої (68) та нижньої (67) панелей силової металевої рами (66) - див. схему на Фіг. 20. Конструктивно і технологічно передавальну (позиція 66) і приймальну антени (67) датчиків (34) вологості (аналізатора (32) вологості) можна встановити (як другий варіант) під кутом β до стрічки конвеєра (19) із збереженням напряму одна на другу по прямій лінії (див. схему на Фіг. 21). Таким чином передавальну мікрохвильову антену (позиція 64) розміщують в нижній частині (67) металевої рами (66) (під конвеєром - позиція 19), а приймальну (65) антену встановлюють в верхній частині (68) силової металевої рами (66) (над зазначеним вище конвеєром) - див. схему на Фіг. 19. На бічній частині/стійці рами (66) закріплюють електронний блок (35) аналізатора (32) вологості - див. схеми на Фіг. 19-20. Система (14) аналізу вологості вугілля працює таким чином. Вводиться у роботу аналізатор (32) вологості, при цьому з передавальної антени (64) мікрохвильовий потік (позиція "МХВ") посилається на вхід приймальної антени (65) - див. схему на Фіг. 20-21. Мікрохвильовий потік (позиція "МХВ") проходить через стрічку конвеєра (19) з вугіллям (18) і вловлюється приймальною антеною (64) та перетворюється в ній в електричний сигнал. Приймальна (64) та передавальна (65) антени з'єднано з електронним блоком (35) за допомогою спеціальних високочастотних кабелів (позиція 26). По зазначеному кабелю високочастотний сигнал з приймальної антени (65) (а саме, з датчика (34) вологості) подається на вхід електронного блока (35) (електронний блок (35) призначений для забезпечення роботи приймальної (65) та передавальної (64) антен, обробки і перетворення результатів вимірювань в потрібні параметри). З входу/виходу зазначеного електронного блока (35) оброблений в ньому сигнал по каналу зворотного зв'язку (по кабелях - позиції 26 і 27) подається на перший вхід/вихід блока (33) керування (що входить до складу системи (14) аналізу вологості вугілля) - див. блок-схеми на Фіг. 6-7 та схему на Фіг. 19. Оброблена в блоці (33) керування інформація по каналу зворотного зв'язку (а саме, з другого входу/виходу блока (33) керування) подається послідовно через другий вхід/вихід системи (14) аналізу вологості вугілля на другий вхід/вихід системи (3) обробки даних і далі в ній на третій вхід/вихід системи (15) управління, де вона надходить на третій вхід/вихід комп'ютера (36), в якому, зазначена вище інформація обробляється. Оброблена в комп'ютері (36) інформація (що надійшла з датчика (34) вологості аналізатора (32) вологості вугілля) подається по каналу зворотного зв'язку (по інформаційному кабелю (27)) з другого входу/виходу комп'ютера (36) через другий вхід/вихід системи (15) управління на перший вхід/вихід технологічного сервера (16) (див. блок-схеми на Фіг. 8, 9-18), встановлений, наприклад, в приміщенні відділу технічного контролю. Технологічний сервер (16) підключається за допомогою багатоканальної лінії зв'язку (К1) до споживачів інформації внутрішньої інформаційної мережі (4) користувача, відповідно, через WEB-інтерфейс (11) (або додатково через систему Internet -як варіант конструктивного виконання, запропонований фірмою ENELEX) -див. блок-схеми на Фіг. 5-18. Таким чином від технологічного сервера (16) інформація може бути передана оперативному персоналу, керуючому апарату та іншим споживачам інформації за умови забезпечення технічної можливості (наявність ПК, підключеного до внутрішньої інформаційної мережі (4) користувача (або Internet) та отримання прав доступу до інформації. Для живлення аналізатора (32) вологості використовується змінна напруга 220 В. 11 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 60 Для забезпечення синхронної роботи, аналізатори зольності (позиція 24) та вологості (позиція 32) встановлюються на відстані не більше 5 м один від одного (як варіант конструктивного виконання, запропонований фірмою ENELEX). Водночас із введенням в роботу системи (2) аналізу якості вугілля на конвеєрі (до складу якої входять, відповідно, система (12) завантаження вугілля, система (13) аналізу зольності вугілля та система (14) аналізу вологості вугілля), в роботу вводяться такі системи, як система (5) керування роботою бункерів при завантаженні вагонів, система (6) керування конвеєром, система (7) зчитування номерів та ваги вагонів, система (8) визначення положення вагонів, система (9) відеоспостереження та система (10) формування вихідної інформації (див. блоксхеми на Фіг. 10, 12-18). Система (5) керування роботою бункерів при завантаженні вагонів (див. блок-схему на Фіг. 13) забезпечує завантаження вагонів (20) вугіллям (18) з кількох бункерів (17), кожний з яких вміщає вугілля певної якості. Для отримання суміші запланованої якості в автоматичному режимі формується пропорція подачі вугілля з бункерів (17), що мають різну якість вугілля. Кількість вугілля (18), що подається на стрічку конвеєра (19) з завантажувального пристрою (позиція "ЗП") із бункера (17), регулюється засувкою (23), положення якої визначається індукційними датчиками (41) положення засувки (23) та кінцевими вимикачами (43). Інформація від датчиків (41) обробляється в системі (10) формування вихідної інформації (за допомогою контролерів - позиція 42), яка формує управляючий сигнал на електропривід (44) засувки (23) бункера (17) - див. схему на Фіг. 22. Система (5) керування роботою бункерів при завантаженні вагонів (20) додатково комплектується, як варіант конструктивного виконання, датчиками (71) рівня вугілля (18) у бункерах (17) у доповнення до датчиків (41) положення засувки (23) - див. блок-схему на Фіг. 13. Інформація від датчиків (71) зазначеної системи (5) подається до системи (10) формування вихідної інформації, де вона обробляється (за допомогою контролерів позиція 42), і формує управляючий сигнал на електропривід (44) засувки (23) бункера (17) в залежності від рівня вугілля (18) у бункерах (17). Таким чином, оброблена в системі (5) керування роботою бункерів при завантаженні вагонів (20) інформація (що отримана з датчиків - позиції 41 і 71) по каналу зворотного зв'язку подається через другий вхід/вихід системи (10) управління на другий вхід/вихід вхідного комутатора (61) цієї системи, а з нього - на відповідне обладнання (63), що входить до складу системи (10) управління. З відповідного обладнання (63) інформаційний сигнал подається на вхід вихідного комутатора (62), а з нього - по другому інформаційному каналу (К2) через WEBінтерфейс (11) і далі по багатоканальній лінії зв'язку (К1) до споживачів інформації внутрішньої інформаційної мережі (4) користувача (див. блок-схеми на Фіг. 10-13). Система (6) керування конвеєром (19) (див. блок-схему на Фіг. 14) за допомогою індукційних датчиків (45) положення завантажувальних пристроїв (позиція "ЗП") та кінцевих вимикачів системи (46) зміни положення завантажувального пристрою (позиція "ЗП") відслідковує положення завантажувального пристрою (позиція "ЗП"), що дозволяє системі (10) управління визначити напрямок завантаження вугілля (18) у вагон (20) та конкретне місце скидання вугілля (18) з завантажувального пристрою (позиція "ЗП") у вагон (20) - див. схему на Фіг. 22. За допомогою системи (6) керування конвеєром (19) визначається конкретний вагон (20), в який завантажується вугілля. Оброблена в системі (6) керування конвеєром (19) інформація по каналу зворотного зв'язку подається через третій вхід/вихід системи (10) формування вихідної інформації на третій вхід/вихід вхідного комутатора (61) цієї системи, а з нього - на відповідне обладнання (63), що входить до складу системи (10) формування вихідної інформації. З відповідного обладнання (63) інформаційний сигнал подається на вхід вихідного комутатора (62), а з нього - по другому інформаційному каналу (К2) через WEB-інтерфейс (11) і далі по багатоканальній лінії зв'язку (К1) до споживачів інформації внутрішньої інформаційної мережі (4) користувача (див. блоксхеми на Фіг. 10-12 та блок-схему на Фіг. 14). Система (7) зчитування номерів та ваги вагонів (див. блок-схему на Фіг. 15) за допомогою обладнання (позиції 47-51), що входить до складу цієї системи, здійснює такі операції: зчитування номерів вагонів (зазначене здійснюється для автоматичного визначення номерів вагонів (2) та занесення їх до бази даних, звітів та інше., передбачене системою зчитування номерів вагонів). Завантаження вугілля (18) до вагонів (20) відбувається в динаміці, тобто вагон (20) рухається по під'їзних шляхах (22) під завантажувальним пристроєм (позиція "ЗП") конвеєра (19) та закінчує завантажуватися на вагонних вагах (21). Перед вагонними вагами (позиція 21) встановлюється відеокамера (47), яка робить знімки номера вагона (20) під час руху вагона. Зображення з номерами вагонів (20) подаються до системи (3) обробки даних і зберігаються в 12 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 базі даних технологічного сервера (16), а номер вагона (20) вводиться вручну оператором за допомогою клавіатури (38) комп'ютера (36) (для подальшої передачі інформації шляхом, що описаний вище, з другого входу/виходу комп'ютера (36) на перший вхід/вихід технологічного сервера (16), а з нього - по багатоканальній лінії зв'язку (К1) через WEB-інтерфейс (11) до споживачів інформації внутрішньої інформаційної мережі (4) користувача) (див. блок-схему на Фіг. 15). Відеокамера (47) розміщується в спеціальному герметичному корпусі з підігрівом та вентиляцією, який забезпечує всепогодну експлуатацію. Для нормальної роботи відеокамери (47) в темний час вагон (20) підсвічується за допомогою прожектора (48). Прожектор (48) включається автоматично по сигналу датчиків (50) сутінок, що надходить на вимикач (49). Відеокамера (47) починає фотографувати номер вагона (20) по сигналу від лазерних або ультразвукових датчиків (53) системи визначення розташування вагонів (20), які встановлено уздовж колій під'їзних шляхів (22) на місці завантаження вугілля (18) в вагони (20). Таким чином, відеокамера (47) робить фотознімок саме тоді, коли вагон (20) перетне промінь датчика, пов'язаного з відеокамерою. зчитування ваги (вага завантаженого вугіллям (18) вагона (20) вимірюється існуючими (штатними) вагонними тензометричними вагами (21). Дані (по сигналу від лазерних або ультразвукових датчиків - позиції 52 і 53) зчитуються з вагових терміналів (позиція 21) та через перетворювач (51) сигналу поступають до комп'ютера (36) системи управління (15), що входить до складу системи (3) обробки даних, для, відповідно: відображення (на сенсорному LCD-дисплеї (37) та апаратурі (39) реєстрації і відображення інформації) та зберігання даних; подальшої передачі інформації шляхом, що описаний вище, з другого входу/виходу комп'ютера (36) на перший вхід/вихід технологічного сервера (16), а з нього - по багатоканальній лінії зв'язку (К1) через WEB-інтерфейс (11) до споживачів інформації внутрішньої інформаційної мережі (4) користувача системи (1). Таким чином, оброблена в системі (7) зчитування номерів та ваги вагонів інформація по каналу зворотного зв'язку подається через четвертий вхід/вихід системи (10) формування вихідної інформації на четвертий вхід/вихід вхідного комутатора (61) цієї системи, а з нього - на відповідне обладнання (63), що входить до складу системи (10) формування вихідної інформації. З відповідного обладнання (63) інформаційний сигнал подається на вхід вихідного комутатора (62), а з нього - по другому інформаційному каналу (К2) через WEB-інтерфейс (11) і далі по багатоканальній лінії зв'язку до споживачів інформації внутрішньої інформаційної мережі (4) користувача (див. блок-схеми на Фіг. 10-12 та блок-схему на Фіг. 15). Система (8) визначення положення вагонів (див. блок-схему на Фіг. 16) забезпечує визначення місця розташування вагона (20) на колії під'їзних шляхів (22) відносно відеокамери (72) системи (54) зчитування номеру вагону (20), завантажувального пристрою (19) та штатних вагонних ваг (21). Зазначене здійснюється за допомогою лазерних або ультразвукових датчиків (відповідно, основних (52) і додаткових (53) датчиків), які встановлюються уздовж колії під'їзних шляхів (22). Основні (52) та додаткові (53) лазерні або ультразвукові датчики під'єднуються до спеціального контролера (55), який передає сигнал через систему (54) зчитування номерів вагонів до технологічного серверу (16), що входить до складу системи (3) обробки даних (через систему (15) управління), і далі до системи (10) формування вихідної інформації. Лазерні або ультразвукові датчики (позиції 52 і 53) встановлені попарно з метою дублювання сигналу (див. схему на Фіг. 22). Як тільки передня стінка вагона (20) перетинає лазерний або ультразвуковий промінь першого основного лазерного або ультразвукового датчика (52), в системі (8) визначення положення вагонів спрацьовує відеокамера (72), за допомогою якої здійснюється зчитування номера вагону (20). Вагону '(20) присвоюється порядковий номер, до якого потім прив'язуються дані щодо зольності, вологості, теплоти згоряння, вага та номер вагону (20). Як тільки передня стінка вагону (20) перетинає лазерний або ультразвуковий промінь третього, четвертого та п'ятого основного лазерного або ультразвукового датчика (52), в системі (8) визначення положення вагонів спрацьовує відеокамера (72) системи (54) зчитування номерів вагонів (20), і вагону (20) присвоюється порядковий номер, до якого потім прив'язуються дані щодо зольності, вологості, теплоти згоряння, номер та вага вагону (20) (завантаження розпочате, точна межа по четвертому основному датчику (52)). При зазначеному вище як тільки передня стінка вагону (20) перетинає лазерний або ультразвуковий промінь четвертого основного лазерного або ультразвукового датчика (52), в системі (8) визначення положення вагонів поточні дані щодо зольності, вологості, теплоти згоряння прив'язуються до поточного порядкового номеру вагона. 13 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 60 Як тільки вагон (20) перетинає лазерний або ультразвуковий промінь шостого, сьомого, восьмого та дев'ятого основних датчиків (52), в системі (8) визначення положення вагонів вага прив'язується до поточного порядкового номеру вагону (точна межа по задній стінці вагону (20) між сьомим та восьмим основними датчиками (52)). Як тільки вагон (20) перетинає лазерний або ультразвуковий промінь десятого, одинадцятого та дванадцятого основних лазерного або ультразвукового датчика (52), в системі (8) визначення положення вагонів припиняється прив'язка поточних даних щодо зольності, вологи, теплоти згоряння, ваги до поточного порядкового номеру вагону (завантаження закінчено, точна межа - одинадцятий датчик по задній стінці вагона (20)). У разі виходу з ладу основного лазерного або ультразвукового датчика (52), в роботу автоматично вступає додатковий (з пари датчиків) лазерний або ультразвуковий датчик (53) (див. схему на Фіг. 22). Оброблена в системі (8) визначення положення вагонів (20) інформація по каналу зворотного зв'язку подається через п'ятий вхід/вихід системи (10) формування вихідної інформації на п'ятий вхід/вихід вхідного комутатора (61) цієї системи, а з нього - на відповідне обладнання (63), що входить до складу системи (10) формування вихідної інформації. З відповідного обладнання (63) інформаційний сигнал подається на вхід вихідного комутатора (62), а з нього - по другому інформаційному каналу (К2) через WEB-інтерфейс (11) і далі по багатоканальній лінії зв'язку (К1) до споживачів інформації внутрішньої інформаційної мережі (4) користувача (див. блок-схеми на Фіг. 10-12 та блок-схему на Фіг. 16). Система (9) відеоспостереження (див. блок-схему на Фіг. 17) забезпечує дистанційне спостереження за аналізатором (24) зольності та аналізатором (32) вологості вугілля за допомогою широкофокусної відеокамери промислового виконання. За допомогою відеокамер (позиції 56-60) охоплюються відео спостереженням наступні зони: аналізатор (24) зольності (див. схему на Фіг. 19); аналізатор (32) вологості (див. схеми на Фіг. 19-20-21); конвеєр (завантажувальний пристрій - позиція 19) в місті вимірювання (див. схему на Фіг. 22); місце відбору та підготовки проб; місце завантаження вагонів (2); вагова ділянка (місце розміщення штатних вагонних ваг (21) (див. схему на Фіг. 22). Відеокамери кріпляться до існуючих елементів приміщення за допомогою кронштейна. Дані відеоспостереження записуються на відеореєстратор (73) та передаються до комп'ютера (36) системи (15) управління, що входить до складу системи (3) обробки даних (див. схему на Фіг. 11 та блок-схеми на Фіг. 8-9). Зображення з комп'ютера (36) (промислового комп'ютера або ПЕОМ) виводиться на сенсорний LCD-дисплей (37), монітор диспетчера та апаратуру (39) реєстрації і відображення інформації. Задача системи (9) відеоспостереження: допомога адміністратору автоматизованої системи (1) контролю кількості та якості вугілля для візуального орієнтування в поточній ситуації, при аналізі інцидентів, в аварійних ситуаціях; контроль зовнішньої обстановки на випадок втручання сторонніх людей в роботу системи автоматизованої системи (1) контролю кількості та якості вугілля (що заявляється). Таким чином, оброблена в системі (9) відеоспостереження інформація по каналу зворотного зв'язку подається через шостий вхід/вихід системи (10) формування вихідної інформації на шостий вхід/вихід вхідного комутатора (61) цієї системи, а з нього - на відповідне обладнання (63), що входить до складу системи (10) формування вихідної інформації. З відповідного обладнання (63) інформаційний сигнал подається на вхід вихідного комутатора (62), а з нього по другому інформаційному каналу (К2) через WEB-інтерфейс (11) та по багатоканальній лінії зв'язку (К1) до споживачів інформації внутрішньої інформаційної мережі (4) користувача (див. блок-схеми на Фіг. 10-12 та блок-схему на Фіг. 17). Система (10) формування вихідної інформації (див. блок-схему на Фіг. 18) являє собою систему обробки, відображення, зберігання даних, формування керуючих та аварійних сигналів (до складу якої входить відповідне обладнання) - див. блок-схему на Фіг. 18. Система відображення та зберігання даних включає в себе серверне обладнання, комп'ютери користувачів та обладнання для передачі даних (на блок-схемі на Фіг. 18 позначене загальною позицією 63). Сервер підключається до внутрішньої мережі користувача (4) (та Internet - як варіант підключення), завдяки чому забезпечується доступ до даних з будь-якого комп'ютера, підключеного до внутрішньої мережі користувача (4) (та Internet за умови надання таких прав). Користувачі внутрішньої мережі (4) (системи (1), що заявляється) можуть бачити результати контролю кількості та якості вугілля в режимі реального часу, а саме: поточну 14 UA 90558 U 5 10 15 20 25 30 35 40 45 50 55 60 зольність, вологу та теплоту згоряння вугілля, яке завантажується у вагон (20), поточну вагу, номер вагона (20), що завантажується, на моніторі свого персонального комп'ютера, на комунікаторі, мобільному телефоні або на іншому подібному пристрої. Система обробки, відображення, зберігання даних, формування керуючих та аварійних сигналів (обладнання, що входить до зазначеної системи, на блок-схемі на Фіг. 18 позначене загальною позицією 63) реалізована за принципом трирівневої архітектури на базі веб-стека: WEB-сервера, сервера застосувань, сервера баз даних, що відповідає сучасним вимогам до багаторівневих систем. Система (10) формування вихідної інформації працює таким чином. З входів/виходів, відповідно, системи (3) обробки даних, системи (5) керування роботою бункерів при завантаженні вагонів, системи (6) керування конвеєром, системи (7) зчитування номерів та ваги вагонів, системи (8) визначення положення вагонів та системи (9) відеоспостереження інформація надходить на, відповідно, перший, другий, третій, четвертий, п'ятий та шостий входи/виходи вхідного комутатора (61) зазначеної системи (10) формування вихідної інформації. Зазначений вхідний комутатор (61) перерозподіляє вхідну інформацію по елементах обладнання (63), що входять до складу зазначеної системи (10) формування вихідної інформації. У відповідних елементах обладнання (63), що входять до складу системи відображення та зберігання даних та системи обробки, відображення, зберігання даних, формування керуючих та аварійних сигналів, здійснюється обробка інформації, яка подається (після обробки) на відповідні входи вихідного комутатора (62). З виходів вихідного комутатора (62) вихідна інформація подається по другому інформаційному каналу (К2) до WEB-інтерфейса (11), через який здійснюється візуалізація зазначеної вихідної інформації. З виходу WEB-інтерфейса (11) по багатоканальній лінії зв'язку (К1) відповідна інформація щодо зольності та вологості вугілля (18), а також інша інформація про номера вагонів (20), їх вагу тощо надходить до по каналу (К1) споживачів інформації внутрішньої інформаційної мережі (4) користувача (див. блок-схеми на Фіг. 10-12 та блок-схему на Фіг. 18). Додавання до автоматизованої системи (1) контролю кількості та якості вугілля (яку вибрано за найближчий аналог) додаткових систем, а саме, системи керування роботою бункерів при завантажені, системи керування конвеєром, системи зчитування номерів вагонів та ваги, системи визначення положення вагонів відносно вагової платформи, системи відеоспостереження за процесом завантаження, системи обробки, відображення, зберігання даних, формування керуючих та аварійних сигналів (системи формування вихідної інформації) дозволяє не тільки автоматизувати та візуалізувати процес відвантаження вугільної продукції договірної якості та кількості за рахунок автоматизації процесу формування суміші вугілля на конвеєрі заданої якості, автоматизації процесу визначення вагона, в який іде завантаження суміші вугілля, його бортового номера, ваги тари, автоматизації процесу зчитування показань тензометричних ваг, автоматизації формування товаро-супроводжувальних документів на вагон, сукупність вагонів, звітів за період, статистичних даних для аналізу роботи ділянки відвантаження, виконання договірних зобов'язань за договорами поставки, а й забезпечити при цьому сигналізацію аварійних та нештатних ситуацій. Наявність дистанційного доступу через WEB-інтерфейс (та, як варіант, через Internet) надає можливість здійснювати спостереження за процесом відвантаження вугілля, звітів, статистичних даних для всіх допущених осіб незалежно від їх місця знаходження на любому мобільному пристрої, що підтримує Інтернет. Джерела інформації: 1. Толпежников Л.И. Автоматическое управление процессами шахт и рудников: Учебник для вузов.-2-е изд., перераб. и доп. - М.: Недра, 1985.-352с. 2. Батицкий В.А., Куроедов В.И., Рыжков А.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учебник для техникумов.-2-е изд., перераб. и дополненное. - М: Недра, 1991.-303с. 3. Технические средства автоматизации в горной промышленности: Учебное пособие / В.И. Груба, Э.К. Никулин, А.С. Оголобченко. - К.: ИСМО, 1998.-373с. 4. Журнал "Кокс и химия", 1979, № 2, с. 37-40 - аналог. 5. Патент РФ (RU) № 2038159 "Устройство для непрерывного контроля качества угля на ленте конвейера", МПК 6 В 65 G 43/00 - аналог. 6. Патент РФ (RU) № 2067028 "Устройство для анализа зольности потока угля на ленте конвейера" от 27.09.1996., МПК б В 65 G 43/00.-аналог. 7. Авторское свидетельство СССР № 750823 "Устройство для анализа качества потока сыпучего материала на ленте конвейера" МПК 7 В 03 В 13/06, В 65 G 43/00, 1978г. - аналог. 15 UA 90558 U 8. Гаврилов П.Д., Гимелыпейн Л.Я., Медведев А.Е. "Автоматизация производственных процессов". -М.: Недра, 1985.-215с-найближчий аналог. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 35 40 45 50 55 60 1. Автоматизована система контролю кількості та якості вугілля, до складу якої входять система аналізу якості вугілля на конвеєрі та система обробки даних, яку зв'язано багатоканальною лінією зв'язку зі споживачами інформації внутрішньої інформаційної мережі користувача, при цьому до складу системи аналізу якості вугілля на конвеєрі входять система завантаження вугілля та система аналізу зольності вугілля, до складу системи обробки даних входять система управління та технологічний сервер, до складу системи завантаження вугілля входять бункери з вугіллям, конвеєр із завантажувальним пристроєм, вагони, штатні вагонні ваги та під'їзні шляхи, до складу системи аналізу зольності вугілля входять аналізатор зольності, блок керування аналізатором зольності та силові і інформаційні кабелі, до складу аналізатора зольності входять детектор, електронний блок та контейнер з джерелом/джерелами іонізуючого гаммавипромінювання, до складу системи управління входять комп'ютер, сенсорний LCD-дисплей, клавіатура, апаратура реєстрації і відображення інформації та джерело безперебійного живлення з силовими кабелями, кожний з бункерів з вугіллям містить засувку, джерело/джерела іонізуючого гамма-випромінювання розміщено в контейнері так, що діаграма спрямованості іонізуючого гамма-випромінювання від зазначених джерела/джерел іонізуючого гаммавипромінювання направлена на детектор аналізатора зольності, бункери з вугіллям встановлено так, щоб їх розвантажувальне вікно, що закривається засувкою, знаходилось над конвеєром в районі розміщення завантажувального пристрою, завантажувальний пристрій конвеєра розміщено над вагоном, що завантажується вугіллям, а зазначений вагон, що завантажується, знаходиться на штатних вагонних вагах, причому аналізатор зольності з'єднано силовими та інформаційними кабелями з блоком керування аналізатором зольності, безпосередньо в системі аналізу зольності вугілля вхід/вихід аналізатора зольності з'єднано з першим входом/виходом блока керування аналізатором зольності, а безпосередньо в аналізаторі зольності вихід детектора з'єднано з електронним блоком та зовнішньою мережею напругою ±24 В, вхід/вихід якого з'єднано з першим входом/виходом блока керування аналізатором зольності, другий вхід/вихід блока керування аналізатором зольності з'єднано послідовно через перший вхід/вихід системи обробки даних та перший вхід/вихід системи управління з першим входом/виходом комп'ютера, який безпосередньо в системі управління з'єднано з сенсорним LCD-дисплеєм, клавіатурою, апаратурою реєстрації і відображення інформації та з джерелом безперебійного живлення, зазначений комп'ютер системи управління, а саме, його другий вхід/вихід, з'єднано через другий вхід/вихід системи управління багатоканальною лінією зворотного зв'язку з першим входом/виходом технологічного сервера, виходи якого першою багатоканальною лінією передачі інформації з'єднано зі споживачами інформації внутрішньої інформаційної мережі користувача, яка відрізняється тим, що до її складу додатково введено систему керування роботою бункерів при завантаженні вагонів, систему керування конвеєром, систему зчитування номерів та ваги вагонів, систему визначення положення вагонів, систему відеоспостереження, систему формування вихідної інформації та WEB-інтерфейс, а до складу системи аналізу якості вугілля на конвеєрі додатково введено систему аналізу вологості вугілля, при цьому до складу системи керування роботою бункерів при завантаженні вагонів входять датчики положення засувки бункера, датчик рівня вугілля в бункері, контролери, вимикачі, електропривід засувки бункера, до складу системи керування конвеєром входять датчики положення завантажувального пристрою та система зміни положення завантажувального пристрою, до складу системи зчитування номерів та ваги вагонів входять відеокамери, прожектори, вимикачі, датчики сутінок та перетворювач сигналу, який зв'язано зі штатними вагонними вагами, до складу системи визначення положення вагонів входять основні та дублюючі лазерні або ультразвукові датчики, система зчитування номерів вагонів та спеціалізовані контролери, що передають інформацію про розташування конкретного вагона до системи управління, до складу системи відеоспостереження входять відеокамера для спостереження за гамма-золовимірювачем на конвеєрі, відеокамера для спостереження за вийманням проби з пробороздільної машини, відеокамера для спостереження за процесом підготування лабораторної проби, дві відеокамери для спостереження за процесом завантаження у вагони та відеореєстратор, до складу системи формування вихідної інформації входить вхідний комутатор, вихідний комутатор та обладнання для зчитування, передачі, візуалізації та зберігання даних, отриманих від аналізатора якості вугілля, системи зчитування номерів та ваги вагонів, датчиків, вимикачів та контролерів, до складу системи зчитування 16 UA 90558 U 5 10 15 20 25 30 35 номерів вагонів входить відеокамера, до складу системи аналізу вологості входять аналізатор вологості, блок керування та силові й інформаційні кабелі, до складу аналізатора вологості входять датчик вологості та електронний блок, причому WEB-інтерфейс розміщено в багатоканальній лінії передачі інформації, що з'єднує споживачів інформації внутрішньої інформаційної мережі користувача з системою обробки даних так, що виходи технологічного сервера системи обробки даних з'єднано з першими інформаційними входами WEBінтерфейса, а виходи зазначеного WEB-інтерфейса - зі споживачами інформації внутрішньої інформаційної мережі користувача, основні та дублюючі лазерні або ультразвукові датчики встановлено уздовж колій під'їзних шляхів, починаючи з місця завантаження вугілля у вагони та до закінчення штатних вагонних ваг, другий вхід/вихід технологічного сервера системи обробки даних через її перший вхід/вихід з'єднано з першим входом/виходом вхідного комутатора системи формування вихідної інформації, відповідно, через її перший вхід/вихід, входи/виходи систем, а саме системи керування роботою бункерів при завантаженні вагонів, системи керування завантажувальним пристроєм, системи зчитування номерів та ваги вагонів, системи визначення положення вагонів та системи відеоспостереження з'єднано, відповідно, через другий, третій, четвертий, п'ятий та шостий вхід/вихід системи формування вихідної інформації з відповідними входами/виходами вхідного комутатора зазначеної системи, безпосередньо в системі формування вихідної інформації виходи вхідного комутатора з'єднано з входами обладнання для зчитування, передачі, візуалізації та зберігання даних, виходи обладнання для зчитування, передачі, візуалізації та зберігання даних з'єднано з входами вихідного комутатора, а виходи вихідного комутатора з'єднано з другими інформаційними входами WEB-інтерфейса, безпосередньо в системі аналізу якості вугілля на конвеєрі датчики вологості, що входять до складу аналізатора вологості системи аналізу вологості вугілля, з'єднано з електронним блоком, що входить до складу системи аналізу вологості вугілля, вхід/вихід електронного блока системи аналізу вологості вугілля з'єднано з першим входом/виходом блока керування системи аналізу вологості вугілля, другий вхід/вихід якого з'єднано, послідовно, через другий вхід/вихід системи обробки даних та третій вхід/вихід системи управління з третім входом/виходом комп'ютера, четвертий вхід/вихід якого з'єднано з клавіатурою, що входить до складу системи управління, другий вхід комп'ютера з'єднано з виходом відеореєстратора, що входить до складу системи відеоспостереження. 2. Автоматизована система контролю за п. 1, яка відрізняється тим, що кількість входів вихідного комутатора виконано такою, що дорівнює кількості елементів обладнання, призначеного для зчитування, передачі, візуалізації та зберігання даних. 3. Автоматизована система контролю за п. 1, яка відрізняється тим, що датчик вологості аналізатора вологості складається з передавальної антени, що випромінює мікрохвильове випромінювання, і приймальної антени, які направлено одна на другу по одній прямій. 4. Автоматизована система контролю за п. 1, яка відрізняється тим, що аналізатор зольності вугілля та аналізатор вологості вугілля закріплюються на силовій металевій рамі, яка містить нижню частину, верхню панель та бічні частини/стійки. 17 UA 90558 U 18 UA 90558 U 19 UA 90558 U 20 UA 90558 U 21 UA 90558 U 22 UA 90558 U 23 UA 90558 U 24 UA 90558 U 25 UA 90558 U 26 UA 90558 U 27 UA 90558 U 28

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B03B 13/06

Мітки: якості, вугілля, система, кількості, автоматизована, контролю

Код посилання

<a href="https://ua.patents.su/36-90558-avtomatizovana-sistema-kontrolyu-kilkosti-ta-yakosti-vugillya.html" target="_blank" rel="follow" title="База патентів України">Автоматизована система контролю кількості та якості вугілля</a>

Попередній патент: Укриття кузова транспортного засобу

Наступний патент: Спосіб ремонту секцій радіатора

Випадковий патент: Мехатронний привод системи автоматичного керування положенням шпинделя