Спосіб виготовлення секції радіатора

Номер патенту: 91826

Опубліковано: 10.07.2014

Автори: Васильченко Денис Сергійович, Григоров Олексій Леонідович, Галянт Юрій Геннадійович

Формула / Реферат

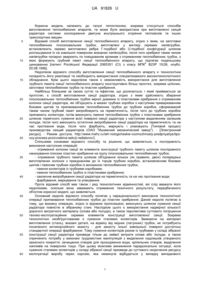

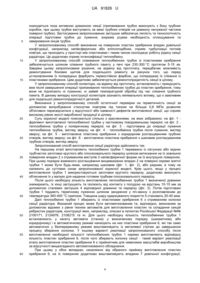

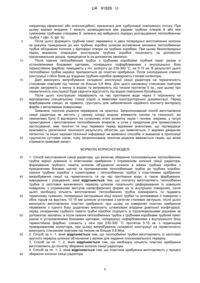

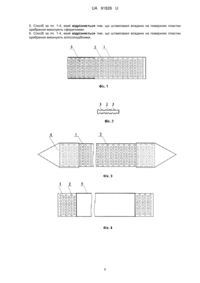

1. Спосіб виготовлення секції радіатора, що включає збирання плоскоовальних теплообмінних трубок мірної довжини із пластинами оребрення з отриманням колонок секції радіатора, формування трубного пакета шляхом об'єднання колонок в межах трубних коробок з приєднанням бокових щитків та припаюванням теплообмінних трубок до трубних коробок, паяння трубних коробок з колекторами і теплообмінних трубок з пластинами оребрення, випробування секції на герметичність та на час протікання води, а також фарбування, маркування і упакування, який відрізняється тим, що спочатку виготовляють теплообмінні трубки із заготовок визначеного перерізу шляхом локального деформування їх зовнішніх поверхонь з отриманням виступів напівсферичної форми на їх внутрішніх поверхнях, після цього необхідну кількість виготовлених теплообмінних трубок знежирюють та піддають термічному луженню, попередньо заглушивши кінці кожної трубки та ізолювавши її поверхню з обох торців на відстань 10-15 мм шляхом установки з натягом сталевих заглушок, після цього виконують виготовлення пластин оребрення, при цьому на поверхнях пластин оребрення переважно з одного боку додатково виконують штамповані впадини довільної конфігурації, перед складанням трубного пакета трубні коробки з'єднують із підсилювальними дошками за допомогою заклепок, а після паяння теплообмінних трубок з трубними коробками трубний пакет разом із установленими боковими щитками, попередньо пофарбованими з внутрішнього боку термостійкою фарбою, спікають у печі при 230-300 °С протягом 5-15 хв. з подальшим приварюванням колекторів, при цьому випробування складеної конструкції на герметичність виконують стисненим повітрям під тиском не більше 0,8 Мпа.

2. Спосіб за п. 1, який відрізняється тим, що теплообмінні трубки виготовляють із заготовок круглого перерізу шляхом обтиснення у валках для надання плоскоовального перерізу.

3. Спосіб за пп. 1, 2, який відрізняється тим, що необхідну кількість пластин оребрення виготовляють до початку збирання колонок секції радіатора.

4. Спосіб за пп. 1, 2, який відрізняється тим, що пластини оребрення виготовляють у процесі збирання колонок секції радіатора.

5. Спосіб за пп. 1-4, який відрізняється тим, що штамповані впадини на поверхнях пластин оребрення виконують сферичними.

6. Спосіб за пп. 1-4, який відрізняється тим, що штамповані впадини на поверхнях пластин оребрення виконують еліпсоподібними.

Текст

Реферат: Спосіб виготовлення секції радіатора включає збирання плоскоовальних теплообмінних трубок мірної довжини із пластинами оребрення з отриманням колонок секції радіатора, формування трубного пакета шляхом об'єднання колонок в межах трубних коробок з приєднанням бокових щитків та припаюванням теплообмінних трубок до трубних коробок, паяння трубних коробок з колекторами і теплообмінних трубок з пластинами оребрення, випробування секції на герметичність та на час протікання води, а також фарбування, маркування і упакування. Спочатку виготовляють теплообмінні трубки із заготовок визначеного перерізу шляхом локального деформування їх зовнішніх поверхонь з отриманням виступів напівсферичної форми на їх внутрішніх поверхнях. Необхідну кількість виготовлених теплообмінних трубок знежирюють та піддають термічному луженню, попередньо заглушивши кінці кожної трубки та ізолювавши її поверхню з обох торців на відстань 10-15 мм шляхом установки з натягом сталевих заглушок. Виконують виготовлення пластин оребрення, при цьому на поверхнях пластин оребрення переважно з одного боку додатково виконують штамповані впадини довільної конфігурації. Перед складанням трубного пакета трубні коробки з'єднують із підсилювальними дошками за допомогою заклепок. Після паяння теплообмінних трубок з трубними коробками трубний пакет разом із установленими боковими щитками, попередньо пофарбованими з внутрішнього боку термостійкою фарбою, спікають у печі при 230-300 °С протягом 5-15 хв. з подальшим приварюванням колекторів. Випробування складеної конструкції на герметичність виконують стисненим повітрям під тиском не більше 0,8 Мпа. UA 91826 U (12) UA 91826 U UA 91826 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі теплотехніки, зокрема стосується способів виготовлення теплообмінних апаратів, та може бути використана при виготовленні секцій радіатора системи охолодження двигуна внутрішнього згоряння тепловозів та інших транспортних машин. Відомий спосіб виготовлення секції теплообмінного апарату, згідно з яким, на заготовки теплообмінних плоскоовальних трубок, виготовлені у вигляді окремих напівтрубок, встановлюють окремо виготовлені ребра Г-подібної або U-подібної конфігурації шляхом розташування їх на зовнішніх поверхнях вказаних напівтрубок, після чого оребрені таким чином напівтрубки попарно зварюють по повздовжнім кромкам з отриманням теплообмінних трубок, з яких формують трубний пакет секції теплообмінного апарату, що підлягає подальшому 6 цинкуванню [патент Російської Федерації 2065351 (СІ) з класу МПК В23Р 15/26, опубл. 20.08.1996]. Недоліком відомого способу виготовлення секції теплообмінного апарату є технологічна складність його реалізації та необхідність використання спеціалізованого високотехнологічного обладнання. Крім цього недоліком також є неможливість використання для виготовлення трубного пакета секції теплообмінного апарату конструктивно більш простих, зокрема цілісних, заготовок теплообмінних трубок та пластин оребрення. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є спосіб виготовлення секції радіатора, згідно з яким здійснюють збирання плоскоовальних теплообмінних трубок мірної довжини із пластинами оребрення з отриманням колонок секції радіатора, які об'єднують в межах трубних коробок з наступним приварюванням бокових щитків та припаюванням теплообмінних трубок до трубних коробок, сформований таким чином трубний пакет випробовують на герметичність, після чого до трубних коробок припаюють колектори, потім виконують паяння теплообмінних трубок з пластинами оребрення шляхом термічного луження всієї поверхні секції радіатора з наступним видаленням залишків полуди, після чого виконують остаточне випробування секції радіатора на герметичність та на час протікання води, після чого фарбують, маркують і упаковують [Типовой процесс производства секций радиаторов (ОАО "Ишимский механический завод"). - [Электронний ресурс]. - Режим доступа: http://www.mehz.ru/teh-nologicheskie-vozmozhnosty-predpriyatiya/tipovoy-process-proizvodstva-sekcij-radiatorov/]. Спільними ознаками відомого способу та рішення, що заявляється, є послідовність виконання наступних операцій: - отримання колонки секції як елемента конструкції трубного пакету шляхом послідовного нанизування плоских пластин оребрення на групу плоскоовальних теплообмінних трубок; - отримання трубного пакета шляхом об'єднання кількох (як правило, двох) попередньо виготовлених колонок з приєднанням до їх торців трубних коробок, встановленням бокових щитків і паянням трубних коробок із множиною теплообмінних трубок; - паяння колекторів із трубними коробками; - паяння теплообмінних трубок із пластинами оребрення; - заключне випробування секції радіатора на герметичність та на час протікання води; - фарбування, маркування та упакування. Проте відомий спосіб має також і ряд технологічних відмінностей, які слід вважати його недоліками, оскільки вони заважають отриманню технічного результату, передбаченого об'єктом корисної моделі, що заявляється. Основний недолік відомого способу полягає у нераціональності виконання технологічної операції припаювання теплообмінних трубок до пластин оребрення. Даний недолік полягає в тому, що вказану операцію, згідно із відомою пропозицією, виконують шляхом луження секції радіатора повністю в зібраному стані. Наслідком цього є використання надмірної кількості дорогого витратного матеріалу (олова або полуди), а також перспектива суттєвого погіршення техніко-експлуатаційних окремих елементів конструкції виготовленої секції. Зокрема технологічно необґрунтованим є луження сталевих колекторів. Зважаючи на матеріал виготовлення (сталь), вказані деталі, на відміну від мідних (латунних) трубок, не потребують посиленого антикорозійного захисту - для захисту їхньої зовнішньої поверхні достатньо стандартної операції фарбування. Тому луження колекторів разом із трубками у складі зібраної конструкції секції радіатора призведе тільки до зайвої витрати олова або полуди, а також спричинить потребу у виконані трудомістких маніпуляцій з видалення надлишків утвореного захисного покриття: зачищення отворів для проходження води, кріпильних отворів, видалення напливів на поверхнях тощо. При цьому можливе виникнення парадоксально ситуації, коли луження сталевих колекторів у складі зібраної секції призведе до суттєвого скорочення ресурсу експлуатації виробу через корозію, яка неминуче відбудеться у випадку випадкового 1 UA 91826 U 5 10 15 20 25 30 35 40 45 50 55 пошкодження цілісності шару олова (полуди) на поверхнях сталевих колекторів, наприклад, під час вищевказаної зачистки та видалення надлишку олова з просвіту технологічних отворів, адже загальновідомо, що олово (компонент покриття) і залізо (компонент сталі, з якої виготовлені колектори) утворюють гальванічну пару, в якій саме залізо є більш активним металом, а отже вступає в реакцію окислення першим, олово при цьому багатократно прискорює процес корозії заліза в місці пошкодження покриття. Таким чином, очищення луженої в зібраному стані секції радіатора від надлишків олова вимагає особливої обережності, щоб не пошкодити вже нанесений шар захисного покриття, при цьому сам процес є незручним та нетехнологічним через необхідність маніпуляцій із зазвичай габаритною конструкцією секції, що в цілому ускладнює відому технологію. При цьому слід зауважити, що якісно видалити залишки олова (полуди) з інших елементів конструкції зібраної секції не завжди видається можливим, що негативно впливає на техніко-експлуатаційні показники виробу: наприклад, залишки припою, що затверділи у просторі між пластинами оребрення, перешкоджають проходу повітря (особливо у випадку установки пластин з малим кроком 2,3 мм), що суттєво знижує інтенсивність теплообміну. Наступним суттєвим недоліком відомого способу є те, що для виготовлення секції використовують готові деталі трубки плоскоовального перерізу, що сприяє здороженню виробництва через необхідність постачання комплектуючих деталей. При цьому не виконують додаткових операцій із надання поверхням вищевказаних трубок властивостей турбулізації потоку робочої рідини, що охолоджується, а поверхням пластинам оребрення - відповідно, властивостей турбулізації повітряного потоку, що охолоджує вказану рідину. В цілому це знижує функціональні можливості виготовлених виробів. Ще один важливий недолік відомого способу тісно пов'язаний із попередніми та полягає у тому, що при виготовленні секції радіатора не враховано можливостей для реалізації потенціалу її ремонтопридатності, закладеного на етапі проектування конструкції. Зокрема, у виготовленій відомим способом секції радіатора не передбачено можливості для ремонту бокових щитків - під час луження всієї секції бокові щитки припаюються до пластин оребрення, тому демонтування щитків без пошкодження вказаних пластин (по суті, і всього трубного пакета), є неможливим. Також конструкція виготовленої відомим способом секції радіатора відзначається низькою ремонтопридатністю теплообмінних трубок - через недосконалу конфігурацію внутрішньої поверхні трубок відсутня можливість у ході ремонту ефективно прочищати їх внутрішній переріз виключно з використанням технологічних і доцільних в промислових масштабах виробництва прийомів, наприклад, шляхом промивання розчинами хімічних реагентів - без додаткового застосування трудомісткого механічного очищення вручну, наприклад з використанням шомполів, якими, до речі, можна пошкодити трубки. В основу корисної моделі поставлена задача підвищення ефективності способу виготовлення секцій радіатора при одночасному зниженні собівартості та трудоємності виробничого процесу із забезпеченням високих показників ремонтопридатності готових виробів за рахунок оптимізації технологічних операцій та режимів шляхом відповідних змін та удосконалень. Вирішення поставленої задачі досягається тим, що у відомому способі виготовлення секції радіатора, який включає збирання плоскоовальних теплообмінних трубок мірної довжини із пластинами оребрення з отриманням колонок секції радіатора, формування трубного пакета шляхом об'єднання колонок в межах трубних коробок з приєднанням бокових щитків та припаюванням теплообмінних трубок до трубних коробок, паяння трубних коробок з колекторами і теплообмінних трубок з пластинами оребрення, випробування секції на герметичність та на час протікання води, а також фарбування, маркування і упакування, згідно з корисною моделлю, спочатку виготовляють теплообмінні трубки із заготовок визначеного перерізу шляхом локального деформування їх зовнішніх поверхонь з отриманням виступів напівсферичної форми на їх внутрішніх поверхнях, після цього необхідну кількість виготовлених теплообмінних трубок знежирюють та піддають термічному луженню, попередньо заглушивши кінці кожної трубки та ізолювавши її поверхню з обох торців на відстань 10-15 мм шляхом установки з натягом сталевих заглушок, після цього виконують виготовлення пластин оребрення, при цьому на поверхнях пластин оребрення переважно з одного боку додатково виконують впадини довільної конфігурації, перед складанням трубного пакету трубні коробки з'єднують із підсилювальними дошками за допомогою заклепок, а після паяння теплообмінних трубок з трубними коробками трубний пакет разом із установленими боковими щитками, попередньо пофарбованими з внутрішнього боку термостійкою фарбою, спікають у печі при 230-300 °C протягом 5-15 хв. з подальшим приварюванням колекторів, при цьому випробування 2 UA 91826 U 5 10 15 20 25 30 35 40 45 50 55 60 складеної конструкції на герметичність виконують стисненим повітрям під тиском не більше 0,8 Мпа. Крім цього, згідно з корисною моделлю, у одному з варіантів виготовлення секції радіатора теплообмінні трубки можуть бути виготовлені із заготовок круглого перерізу шляхом обтиснення у валках для надання плоскоовального перерізу. При цьому обтиснення у валках може бути здійснене як перед виконанням напівсферичних виступів на внутрішніх поверхнях заготовок трубок, так і після. Також, згідно з корисною моделлю, у різних варіантах реалізації заявленого способу збирання колонок секції може бути виконане із множини попередньо виготовлених деталей пластин оребрення або безпосередньо у процесі виготовлення вказаних пластин оребрення. При цьому, згідно з корисною моделлю, у різних варіантах реалізації заявленого способу на поверхнях пластин оребрення можуть бути виконані сферичні або еліпсоподібні штамповані впадини, які, відповідно, можуть розміщуватися між рядами трубних отворів або між суміжними трубними отворами, залежно від порядку розташування теплообмінних трубок (коридорного або шахматного). Перераховані ознаки запропонованого технологічного рішення є суттєвими ознаками корисної моделі, що заявляється, а їх сукупність забезпечує досягнення очікуваного технічного результату - покращення теплообміну, підвищення ремонтопридатності конструкції, зниженні собівартості та трудоємності виготовлення секції радіатора. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом, що досягається, полягає в наступному. Запропонований спосіб виготовлення секції радіатора, на відміну від прототипу, включає операцію виготовлення теплообмінних трубок із заготовок круглого або плоскоовального перерізу, що сприяє розширенню функціональних можливостей для виробництва вказаним способом, а також забезпечує незалежність виробництва від поставок комплектуючих деталей. При цьому запропонований спосіб передбачає виконання на внутрішніх поверхнях обох видів вказаних заготовок виступів напівсферичної конфігурації шляхом локального (точкового) деформування, наприклад витискання, відповідних місць на їх зовнішніх поверхнях. У процесі експлуатації трубок у складі секції радіатора вказані виступи забезпечують зміну характеру потоку у пристінкових шарах робочої рідини з ламінарного на турбулентний. Таким чином вирішується проблема затрудненої тепловіддачі у вказаних шарах текучого середовища всередині трубок - створення турбулентного потоку по всьому перерізу суттєво збільшує інтенсивність теплообміну. Цим також забезпечується високий рівень ремонтоздатності деталі теплообмінної трубки, що збільшує ремонтопридатність секції в цілому. По суті, виступи на внутрішній поверхні трубок є турбулізаторами, однак через запропоновану особливість своєї конструкції вони не знижують ремонтопридатність, як інші відомі засоби (наприклад пружинного типу, що розташовуються в порожнинах трубок), а навпаки, сприяють ефективному очищенню просвіту трубок хімічним методом - турбулізованим потоком розчину реагентів. Саме тому немає необхідності додатково використовувати трудоємні та часто неефективні засоби механічного видалення забруднень з порожнин трубок, наприклад прочищення шомполом, який може пошкодити трубки. Все це сприяє розширенню можливостей для реалізації запропонованого рішення та підвищенню техніко-експлуатаційних характеристик виготовленої секції радіатора. Також запропонований спосіб передбачає луження трубок (нанесення тонкого шару розплавленого олова на поверхню) з метою підготовки їх до паяння із пластинами оребрення та захисту від корозії. При цьому, згідно з корисною моделлю, застосовують термічне луження універсальний прийом, прийнятний для будь-яких масштабів виробництва (і великих, і малих), на відміну, наприклад, від гальванічного луження, при цьому більш дешевий, порівняно із гальванічним, що дозволяє суттєво знизити собівартість виробництва секцій радіаторів запропонованим способом. При цьому після луження виготовлених запропонованим способом трубок їх зовнішня поверхня нічим не відрізняється від аналогічних стандартних деталей нерівності, зокрема місця локальних деформацій заповнюються оловом. Отже, це не впливає на подальші процеси виготовлення і складання секції радіатора - не порушується площа примикання зовнішнього периметру трубок до внутрішнього периметру відповідних їм отворів під час припаювання кінців трубок до трубних коробок, немає надлишку використання припою. Додатковій економії дорогого витратного матеріалу (олова) у запропонованому способі також сприяє ізоляція поверхонь трубок з торців на відстань 10-15 мм під час заглушення кінців трубок, оскільки під час подальшого паяння трубок з трубними коробками шар покриття на вказаній відстані від кінців трубок все одно згоряє. При цьому у запропонованому способі мірну довжину трубок обирають таким чином, що їх кінці в межах вказаних відстаней під час паяння 3 UA 91826 U 5 10 15 20 25 30 35 40 45 50 55 60 знаходяться поза активною довжиною секції (припаювання трубок виконують з боку трубних коробок, при цьому трубки виступають за межі трубних отворів на довжину нелуженої частини поверхні трубок). Застосування запропонованих заглушок забезпечує легкість та технологічність операції підготовки трубок до луження, зокрема усуває необхідність сплющування та заварювання кінців трубок. У запропонованому способі виконання на поверхнях пластин оребрення впадин довільної конфігурації, наприклад напівсферичних або еліпсоподібних, сприяє турбулізації потоків повітря, що проходить у просторі між пластинами і таким чином охолоджує робочу рідину секції радіатора. Це додатково сприяє інтенсифікації теплообміну. У запропонованому способі спаювання теплообмінних трубок із пластинами оребрення забезпечується шляхом спікання трубного пакету у печі при 230-300 °C протягом 5-15 хв. Завдяки цьому запропоноване рішення, на відміну від прототипу, передбачає можливість демонтування бокових щитків для подальшого ремонту за рахунок того, що перед установленням їх попередньо фарбують термостійкою фарбою, що попереджає їх спікання із пластинами оребрення. Цим додатково забезпечується ремонтопридатність секції в цілому. У запропонованому способі колектори, на відміну від прототипу, встановлюють і приєднують вже після завершення операції припаювання теплообмінних трубок до пластин оребрення, тому вони не підлягають ні луженню, ні зайвій температурній обробці під час спікання трубного пакета. В даному випадку конструкції колекторів зазнають мінімального впливу, що є важливим для подальшої ремонтопридатності деталей. Виконання у запропонованому способі остаточної перевірки на герметичність секції за допомогою випробування стиснутим повітрям під тиском не більше 0,8 МПа дозволяє об'єктивно пересвідчитися у відсутності або наявності дефектів виготовленої секції, що сприяє високому рівню якості виробленої продукції в цілому. Суть корисної моделі пояснюється спільно з кресленнями, на яких зображено: на фіг. 1 фрагмент виготовленої теплообмінної трубки у частковому повздовжньому перерізі; на фіг. 2 теплообмінна трубка у поперечному перерізі; на фіг. 3 - підготована до операції луження теплообмінна трубка, вигляд зверху; на фіг. 4 - теплообмінна трубка після луження, вигляд зверху; на фіг. 5 - виготовлена пластина оребрення з коридорним розташуванням трубних отворів, вигляд зверху; на фіг. 6 - виготовлена пластина оребрення з шаховим розташуванням трубних отворів, вигляд зверху. Запропонований спосіб виготовлення секції радіатора здійснюють так. На першому етапі виготовляють теплообмінні трубки 1 переважно із латунних або мідних трубчастих заготовок круглого або плоскоовального перерізу шляхом витискання на їх зовнішніх поверхнях впадин 2 з отриманням виступів 3 напівсферичної форми на їх внутрішніх поверхнях. При цьому порядок взаємного розташування вищевказаних впадин 2 на поверхні окремо взятої трубки 1 може бути будь-яким, наприклад шаховим (фіг. 1, фіг. 2), або рядним, а тому не належить до суттєвих ознак запропонованої корисної моделі. Крім цього, якщо у процесі виготовлення трубок 1 використовуються заготовки круглого перерізу, додатково виконують обтиснення їх у валках для надання готовим трубкам плоскоовального перерізу. Після цього необхідну кількість виготовлених теплообмінних трубок 1 визначеної довжини знежирюють, їх кінці заглушують та ізолюють від контакту з полудою на відстань 10-15 мм за допомогою сталевих заглушок 4 відповідної довжини та перерізу (фіг. 3). Потім підготовані трубки 1 піддають термічному луженню шляхом занурення у піч-ванну з розплавленим до температури 360-400 °C припоєм. Товщина шару одержуваного покриття 5 становить 20-40 мкм. Далі теплообмінні трубки 1 збирають із пластинами оребрення 6 з отриманням колонки секції радіатора. Вказаний процес може бути автоматизованим та, відповідно, виконаним за допомогою відомих з рівня техніки автоматів для виготовлення пластин та складання секцій ребристих радіаторів, конструкції яких, наприклад, описані в патентах Російської Федерації №№ 2100171, 2124976, 2108215 та ін. Для цього необхідну кількість теплообмінних трубок 1 встановлюють у касету автомата (станка) у визначеному порядку (шахматному або коридорному) і в автоматичному режимі нанизують на них пластини оребрення 6, які так само автоматично у безперервному режимі виштамповують із металевої стрічки до завершення процесу збирання колонки. У іншому варіанті реалізації запропонованого способу після виготовлення необхідної кількості теплообмінних трубок 1 окремо виготовляють відповідну кількість пластин оребрення 6, після чого збирають колонку секції - такий варіант реалізації етапу виготовлення пластин оребрення 6 є прийнятним для невеликих масштабів виробництва за відсутності вищезгаданого автоматизованого обладнання. При цьому у обох випадках, незалежно від обраного прийому виготовлення пластин оребрення 6, на їх поверхнях додатково виштамповують впадини 7 довільної конфігурації, 4 UA 91826 U 5 10 15 20 25 30 наприклад сферичної або еліпсоподібної, призначені для турбулізації повітряного потоку. При цьому вказані впадини 7 можуть розміщуватися між рядами трубних отворів 8 або між суміжними трубними отворами 8, залежно від вибраного порядку розташування теплообмінних трубок 1 (фіг. 5, фіг. 6). Після цього формують трубний пакет переважно із двох попередньо виготовлених колонок за рахунок приєднання до них трубних коробок шляхом вставляння множини теплообмінних трубок об'єднаних колонок у відповідні отвори на трубних коробках. При цьому безпосередньо перед вказаною операцією конструкцію трубних коробок посилюють за допомогою підсилювальних дощок, приєднуючи їх за допомогою заклепок. Після паяння теплообмінних трубок з трубними коробками трубний пакет разом із установленими боковими щитками, попередньо пофарбованими з внутрішнього боку термостійкою фарбою, поміщають у піч, розігріту до 230-300 °C, на 5-15 хв. В результаті цього теплообмінні трубки надійно припаюються до пластин оребрення. Після охолодження спаяної конструкції з обох боків до згаданих трубних коробок приварюють сталеві колектори. Далі виконують випробування складеної конструкції секції радіатора на герметичність стисненим повітрям під тиском не більше 0,8 Мпа. Для цього заповнену стисненим повітрям секцію занурюють у ванну із водою та витримують під тиском протягом 5 хв., при цьому про герметичність конструкції буде свідчити відсутність під водою повітряних бульбашок. Після цього конструкцію перевіряють на час протікання води через її порожнину на відповідному спеціальному стенді згідно із вимогами конструкторської документації. Перед фарбуванням секцію, як правило, ґрунтують для забезпечення надійного контакту матеріалу фарби з металевими поверхнями. Заявлене технічне рішення перевірене на практиці. Запропонований спосіб виготовлення секції радіатора не містить у своєму складі жодних елементів техніки та технології, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, у галузі проектування і виготовлення теплообмінних апаратів, а отже є придатним для промислового застосування, має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктом, що заявляється. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено способів із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що може отримати правовий захист. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 55 60 1. Спосіб виготовлення секції радіатора, що включає збирання плоскоовальних теплообмінних трубок мірної довжини із пластинами оребрення з отриманням колонок секції радіатора, формування трубного пакета шляхом об'єднання колонок в межах трубних коробок з приєднанням бокових щитків та припаюванням теплообмінних трубок до трубних коробок, паяння трубних коробок з колекторами і теплообмінних трубок з пластинами оребрення, випробування секції на герметичність та на час протікання води, а також фарбування, маркування і упакування, який відрізняється тим, що спочатку виготовляють теплообмінні трубки із заготовок визначеного перерізу шляхом локального деформування їх зовнішніх поверхонь з отриманням виступів напівсферичної форми на їх внутрішніх поверхнях, після цього необхідну кількість виготовлених теплообмінних трубок знежирюють та піддають термічному луженню, попередньо заглушивши кінці кожної трубки та ізолювавши її поверхню з обох торців на відстань 10-15 мм шляхом установки з натягом сталевих заглушок, після цього виконують виготовлення пластин оребрення, при цьому на поверхнях пластин оребрення переважно з одного боку додатково виконують штамповані впадини довільної конфігурації, перед складанням трубного пакета трубні коробки з'єднують із підсилювальними дошками за допомогою заклепок, а після паяння теплообмінних трубок з трубними коробками трубний пакет разом із установленими боковими щитками, попередньо пофарбованими з внутрішнього боку термостійкою фарбою, спікають у печі при 230-300 °С протягом 5-15 хв. з подальшим приварюванням колекторів, при цьому випробування складеної конструкції на герметичність виконують стисненим повітрям під тиском не більше 0,8 Мпа. 2. Спосіб за п. 1, який відрізняється тим, що теплообмінні трубки виготовляють із заготовок круглого перерізу шляхом обтиснення у валках для надання плоскоовального перерізу. 3. Спосіб за пп. 1, 2, який відрізняється тим, що необхідну кількість пластин оребрення виготовляють до початку збирання колонок секції радіатора. 4. Спосіб за пп. 1, 2, який відрізняється тим, що пластини оребрення виготовляють у процесі збирання колонок секції радіатора. 5 UA 91826 U 5. Спосіб за пп. 1-4, який відрізняється тим, що штамповані впадини на поверхнях пластин оребрення виконують сферичними. 6. Спосіб за пп. 1-4, який відрізняється тим, що штамповані впадини на поверхнях пластин оребрення виконують еліпсоподібними. 6 UA 91826 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23P 15/00, F28F 1/16, F28F 1/10

Мітки: спосіб, секції, виготовлення, радіатора

Код посилання

<a href="https://ua.patents.su/9-91826-sposib-vigotovlennya-sekci-radiatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення секції радіатора</a>

Попередній патент: Кабель силовий

Наступний патент: Дієтична добавка для підвищення рівня тестостерону в організмі та стимулювання статевої активності у чоловіків та жінок

Випадковий патент: Склад для очистки та обробки призабійної зони пласта