Спосіб безперервного виробництва цільних піноскляних плит та пристрій для його здійснення

Формула / Реферат

1. Спосіб безперервного виробництва цільних піноскляних плит, у якому подрібнене скло в суміші із спінювальним засобом шляхом високотемпературної обробки спінюють із одержанням нескінченної піноскляної смуги (16), яку безпосередньо після спінювання охолоджують з певною швидкістю до температури навколишнього середовища, з одержанням міцної структури, та розрізають на окремі плити (12), який відрізняється тим, що охолодження піноскляної смуги (16) здійснюють в печі охолодження поступово при трьох значеннях швидкості, при цьому при першому значенні швидкості охолодження піноскляну смугу охолоджують від температури спінювання до верхнього значення температури зняття внутрішніх напружень, при другому значенні швидкості охолодження піноскляну смугу охолоджують від верхнього значення температури зняття внутрішніх напружень до нижнього значення температури зняття внутрішніх напружень і при третьому значенні швидкості охолодження - від нижнього значення температури зняття внутрішніх напружень до температури, близької до температури навколишнього середовища, при цьому при охолодженні піноскляної смуги (16) має місце температурний градієнт тільки уздовж напрямку переміщення піноскляної смуги за постійної температури по її ширині й товщині, з одержанням піноскляної смуги (16) із монолітною структурою без внутрішніх напружень та без утворення й поширення тріщин.

2. Спосіб за п. 1, який відрізняється тим, що розрізання піноскляної смуги (16) на окремі плити (12) після охолодження здійснюють в напрямках розрізання уздовж та поперек піноскляної смуги (16).

3. Спосіб за п. 1, який відрізняється тим, що друге значення швидкості охолодження піноскляної смуги менше, ніж перше та третє значення.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що при температурі спінювання в'язкість піноскляної смуги доводять до значення з діапазону від 107 до 108 дПа·с, зокрема до 107,6 дПа·с, при верхньому значенні температури зняття внутрішніх напружень її доводять від 1012,5 до 1013,5 дПа·с, зокрема до 1013 дПа·с, а за нижнього значення температури зняття внутрішніх напружень - від 1014 до 1015 дПа·с, зокрема до 1014,5 дПа·с.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що значення швидкостей охолодження, зокрема другу швидкість охолодження, вибирають достатньою для забезпечення вирівнювання температур між повітрям, що міститься в порах, і піноскляною смугою.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в процесі охолодження піноскляну смугу (16) приводять у контакт з охолоджувальним агентом за певної температури, який у вигляді турбулізованого у високому ступені потоку, проходить над поверхнею піноскляної смуги й/або транспортуючих пристроїв.

7. Спосіб за п. 6, який відрізняється тим, що потік охолоджувального агента спрямовують паралельно напрямку переміщення піноскляної смуги в ту ж або протилежну сторону, або по діагоналі, під гострим кутом, до піноскляної смуги й таким чином, щоб він проходив зверху над нею, під нею або збоку від неї.

8. Пристрій для одержання цільних піноскляних плит способом за одним з попередніх пунктів, що містить піч спучування (4), яка забезпечує вироблення безперервної піноскляної смуги (16) та розрізувальний пристрій, що забезпечує розрізання цільної піноскляної смуги на окремі піноскляні плити, який відрізняється тим, що додатково містить піч охолодження (5), яка безпосередньо розміщена за піччю спінювання та в якій розташовано нагрівальні і/або охолоджувальні елементи (6), виконані з можливісттю забезпечення охолодження піноскляної смуги, транспортуючий пристрій (8), розташований за піччю охолодження (5), який забезпечує переміщення піноскляної смуги (16), причому піч охолодження (5) розділена на зони, здатні забезпечити різні значення швидкості охолодження, та утворює температурний градієнт тільки уздовж напрямку переміщення піноскляної смуги за постійної температури по її ширині й товщині.

9. Пристрій за п. 8, який відрізняється тим, що піч охолодження (5) виконана за модульним принципом й розділена на велику кількість сегментів, конструкція яких аналогічна основній конструкції печі охолодження.

10. Пристрій за п. 8 або 9, який відрізняється тим, що нагрівальними і/або охолоджувальними елементами (6) печі охолодження (5) є нагрівальні елементи прямого або непрямого нагрівання, зокрема газові або рідинні пальники, електронагрівники або радіаційні нагрівачі, а також охолоджувальний агент, здатний нагріватись, зокрема повітрям.

11. Пристрій за будь-яким з пп. 8-10, який відрізняється тим, що як охолоджувальний агент використовують охолоджені й/або попередньо нагріті текучі середовища, зокрема навколишнє повітря.

12. Пристрій за будь-яким з пп. 8-11, який відрізняється тим, що нагрівальні і/або охолоджувальні елементи (6) розміщені над транспортуючим пристроєм (8) піноскляної смуги (16) і/або під ним, і/або збоку від нього.

13. Пристрій за будь-яким з пп. 8-12, який відрізняється тим, що нагрівальні і/або охолоджувальні елементи (6) оснащені системами ступінчатого регулювання.

14. Пристрій за будь-яким з пп. 8-13, який відрізняється тим, що нагрівальні і/або охолоджувальні елементи (6) містять лінії подачі охолоджувального агента (17, 18), зокрема повітря, які переходять у розподільники охолоджувального агента (19), які розміщені на транспортуючому пристрої для подачі охолоджувального агента на піноскляну смугу і здатні забезпечити вирівнювання температур.

15. Пристрій за п. 14, який відрізняється тим, що нагрівальні й/або охолоджувальні елементи типу газових пальників та інші розміщені на лінії подачі охолоджувального агента (17, 18), зокрема безпосередньо на вході (20) у піч охолодження (5).

16. Пристрій за п. 14 або 15, який відрізняється тим, що додатково містить відсмоктувальні пристрої (24), які приєднані до лінії подачі охолоджувального агента (17, 18) та забезпечують подальшу подачу усмоктуваного охолоджувального агента в інше місце печі охолодження.

17. Пристрій за пп. 14 або 16, який відрізняється тим, що розподільники (19) охолоджувального агента й/або відсмоктувальні пристрої (24) містять колектори, які оснащені регульованими соплами (25) або отворами (26) і розміщені перпендикулярно напрямку переміщення піноскляної смуги.

18. Пристрій за п. 8 або 9, який відрізняється тим, що кожна зона й/або сегмент охолодження має автономно діючі розподільники (19) охолоджувального агента й відсмоктувальні пристрої (24), здатні забезпечити незалежне регулювання температури в кожній зоні й/або сегменті.

19. Пристрій за п. 14 або 16, який відрізняється тим, що розподільники (19) охолоджувального агента й відсмоктувальні пристрої (24) розташовані уздовж напрямку транспортування піноскляної смуги навпроти один одного, та здатні забезпечити спрямування потоку охолоджувального агента уздовж напрямку переміщення піноскляної смуги й у протилежному напрямку або по діагоналі під гострим кутом до напрямку переміщення.

20. Пристрій за п. 14 або 16, який відрізняється тим, що розподільники (19) охолоджувального агента й відсмоктувальні пристрої (24) налаштовані таким чином, що здатні забезпечити об'ємну витрату охолоджувального агента в центрі піноскляної смуги більше, відносно країв.

21. Пристрій за будь-яким з пп. 14-20, який відрізняється тим, що розподільники (19) охолоджувального агента із соплами (25) і отворами (26) сформовані таким чином, що при виході охолоджувального агента здатні створювати завихрення, завдяки потоку охолоджувального агента, спрямованого поперечно відповідно напрямку переміщення піноскляної смуги.

22. Пристрій за п. 21, який відрізняється тим, що потік охолоджувального агента є турбулізованим потоком високого рівня за рахунок відбивних і турбулізуючих елементів, зокрема пластин, розміщених над піноскляною смугою, під нею й збоку від неї, і/або за рахунок контурного виконання пристрою, що транспортує піноскляну смугу, зокрема у вигляді дротової гусеничної стрічки.

23. Пристрій за п. 8 або 9, який відрізняється тим, що кожна зона й/або кожний сегмент мають власний транспортуючий пристрій (8) піноскляної смуги, що зокрема обертає по окружності нескінченну конвеєрну стрічку, переважно у вигляді дротової гусеничної стрічки.

24. Пристрій за п. 23, який відрізняється тим, що транспортуючий пристрій (8) піноскляної смуги виконано у вигляді дротової гусеничної стрічки з розміром комірок, достатнім для забезпечення мінімальної теплоємності при достатній несучій здатності.

Текст

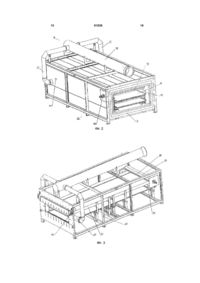

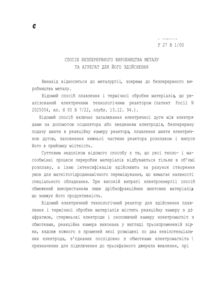

1. Спосіб безперервного виробництва цільних піноскляних плит, у якому подрібнене скло в суміші із спінювальним засобом шляхом високотемпературної обробки спінюють із одержанням нескінченної піноскляної смуги (16), яку безпосередньо після спінювання охолоджують з певною швидкістю до температури навколишнього середовища, з одержанням міцної структури, та розрізають на окремі плити (12), який відрізняється тим, що охолодження піноскляної смуги (16) здійснюють в печі охолодження поступово при трьох значеннях швидкості, при цьому при першому значенні швидкості охолодження піноскляну смугу охолоджують від температури спінювання до верхнього значення температури зняття внутрішніх напружень, при другому значенні швидкості охолодження піноскляну смугу охолоджують від верхнього значення температури зняття внутрішніх напружень до нижнього значення температури зняття внутрішніх напружень і при третьому значенні швидкості охолодження - від нижнього значення температури зняття внутрішніх напружень до температури, близької до температури навколишнього середовища, при цьому при охолодженні піноскляної смуги (16) має місце температурний градієнт тільки уздовж напрямку переміщення піноскляної смуги за постійної температури по її ширині й товщині, з одержанням піноскляної смуги (16) із монолітною стру 2 (19) 1 3 91836 4 ти, який відрізняється тим, що додатково містить піч охолодження (5), яка безпосередньо розміщена за піччю спінювання та в якій розташовано нагрівальні і/або охолоджувальні елементи (6), виконані з можливістю забезпечення охолодження піноскляної смуги, транспортуючий пристрій (8), розташований за піччю охолодження (5), який забезпечує переміщення піноскляної смуги (16), причому піч охолодження (5) розділена на зони, здатні забезпечити різні значення швидкості охолодження, та утворює температурний градієнт тільки уздовж напрямку переміщення піноскляної смуги за постійної температури по її ширині й товщині. 9. Пристрій за п. 8, який відрізняється тим, що піч охолодження (5) виконана за модульним принципом й розділена на велику кількість сегментів, конструкція яких аналогічна основній конструкції печі охолодження. 10. Пристрій за п. 8 або 9, який відрізняється тим, що нагрівальними і/або охолоджувальними елементами (6) печі охолодження (5) є нагрівальні елементи прямого або непрямого нагрівання, зокрема газові або рідинні пальники, електронагрівники або радіаційні нагрівачі, а також охолоджувальний агент, здатний нагріватись, зокрема повітрям. 11. Пристрій за будь-яким з пп. 8-10, який відрізняється тим, що як охолоджувальний агент використовують охолоджені й/або попередньо нагріті текучі середовища, зокрема навколишнє повітря. 12. Пристрій за будь-яким з пп. 8-11, який відрізняється тим, що нагрівальні і/або охолоджувальні елементи (6) розміщені над транспортуючим пристроєм (8) піноскляної смуги (16) і/або під ним, і/або збоку від нього. 13. Пристрій за будь-яким з пп. 8-12, який відрізняється тим, що нагрівальні і/або охолоджувальні елементи (6) оснащені системами ступінчатого регулювання. 14. Пристрій за будь-яким з пп. 8-13, який відрізняється тим, що нагрівальні і/або охолоджувальні елементи (6) містять лінії подачі охолоджувального агента (17, 18), зокрема повітря, які переходять у розподільники охолоджувального агента (19), які розміщені на транспортуючому пристрої для подачі охолоджувального агента на піноскляну смугу і здатні забезпечити вирівнювання температур. 15. Пристрій за п. 14, який відрізняється тим, що нагрівальні й/або охолоджувальні елементи типу газових пальників та інші розміщені на лінії подачі охолоджувального агента (17, 18), зокрема безпосередньо на вході (20) у піч охолодження (5). 16. Пристрій за п. 14 або 15, який відрізняється тим, що додатково містить відсмоктувальні пристрої (24), які приєднані до лінії подачі охолоджувального агента (17, 18) та забезпечують подаль шу подачу усмоктуваного охолоджувального агента в інше місце печі охолодження. 17. Пристрій за пп. 14 або 16, який відрізняється тим, що розподільники (19) охолоджувального агента й/або відсмоктувальні пристрої (24) містять колектори, які оснащені регульованими соплами (25) або отворами (26) і розміщені перпендикулярно напрямку переміщення піноскляної смуги. 18. Пристрій за п. 8 або 9, який відрізняється тим, що кожна зона й/або сегмент охолодження має автономно діючі розподільники (19) охолоджувального агента й відсмоктувальні пристрої (24), здатні забезпечити незалежне регулювання температури в кожній зоні й/або сегменті. 19. Пристрій за п. 14 або 16,який відрізняється тим, що розподільники (19) охолоджувального агента й відсмоктувальні пристрої (24) розташовані уздовж напрямку транспортування піноскляної смуги навпроти один одного, та здатні забезпечити спрямування потоку охолоджувального агента уздовж напрямку переміщення піноскляної смуги й у протилежному напрямку або по діагоналі під гострим кутом до напрямку переміщення. 20. Пристрій за п. 14 або 16, який відрізняється тим, що розподільники (19) охолоджувального агента й відсмоктувальні пристрої (24) налаштовані таким чином, що здатні забезпечити об'ємну витрату охолоджувального агента в центрі піноскляної смуги більше, відносно країв. 21. Пристрій за будь-яким з пп. 14-20, який відрізняється тим, що розподільники (19) охолоджувального агента із соплами (25) і отворами (26) сформовані таким чином, що при виході охолоджувального агента здатні створювати завихрення, завдяки потоку охолоджувального агента, спрямованого поперечно відповідно напрямку переміщення піноскляної смуги. 22. Пристрій за п. 21, який відрізняється тим, що потік охолоджувального агента є турбулізованим потоком високого рівня за рахунок відбивних і турбулізуючих елементів, зокрема пластин, розміщених над піноскляною смугою, під нею й збоку від неї, і/або за рахунок контурного виконання пристрою, що транспортує піноскляну смугу, зокрема у вигляді дротової гусеничної стрічки. 23. Пристрій за п. 8 або 9, який відрізняється тим, що кожна зона й/або кожний сегмент мають власний транспортуючий пристрій (8) піноскляної смуги, що зокрема обертає по окружності нескінченну конвеєрну стрічку, переважно у вигляді дротової гусеничної стрічки. 24. Пристрій за п. 23, який відрізняється тим, що транспортуючий пристрій (8) піноскляної смуги виконано у вигляді дротової гусеничної стрічки з розміром комірок, достатнім для забезпечення мінімальної теплоємності при достатній несучій здатності. Цей винахід стосується способу виробництва цільних піноскляних плит та пристрою для його здійснення відповідно до обмежувальної частини формули винаходу за пп.. 1 або 11. Піноскло відо мо вже тривалий час. У Європейському патенті ЄП 12 114 В 1 описано спосіб одержання грануляту піноскла. Відповідно до відомого способу готують суміш із тонко подрібненого скла (скляного борош 5 на) і пастоподібного пороутворювального (спінувального) засобу, що складається з води, рідкого скла, гліцерину й бентоніту натрію, що висушують, й після додавання додаткової кількості скляного борошна піддають спіненню в печі з гусеничною стрічкою. При цьому суміш, що складається з пороутворювального засобу й скляного борошна, переміщають за допомогою нескінченного стрічкового транспортера уздовж печі, у процесі чого внаслідок нагрівання й дії пороутворювального засобу утвориться піноскляна смуга, у якій часточки скла спечені в пористу масу. На виході з печі, внаслідок внутрішніх напружень ця піноскляна смуга розпадається на безліч дрібних зерен, так звану крихту. Ця крихта за допомогою сполучного може бути сформована у фасонну деталь, як, наприклад, описано в Європейському патенті 0945412 ВІ. Відомо також спосіб виробництва цільних піноскляних плит, відповідно до якого скляне борошно з відповідним сполучним завантажують у форми й потім ці форми, що містять суміш скляного борошна й сполучного, піддають термообробці. Після охолодження спінене скло витягають з форми й за допомогою пили розрізають на плити певного розміру. Недоліком відомого способу є те, що він потребує використання форм, які повинні заповнюватися, а потім спорожнятися, а також те, що отриманий цільний блок з піноскла повинен потім розрізатися на окремі плити. Крім того, недоліком відомого способу є також те, що як вихідний матеріал використовують тільки-но виготовлене стекло, що перед здійсненням даного процесу повинно бути подрібнене в скляне борошно. Задачею цього винаходу є створення простого економічного способу виробництва цільних піноскляних плит або фасонних виробів з піноскла та пристрою для його здійснення, уникаючи при цьому спікання окремих зерен або часток піноскла за допомогою сполучного. Поставлена задача вирішується за рахунок використання способу й пристрою, за яких смугу з піноскла на виході з печі термообробки піддають не загартуванню, а контрольованому охолодженню, щоб уникнути виникнення внутрішніх напружень (на противагу технічному рішенню відповідно до Європейського патенту 012114), які приведуть до розтріскування й руйнування піноскляної смуги. Для цього до прохідної печі, наприклад печі з гусеничною стрічкою, у якій суміш зі скляного борошна й сполучного спінюється з одержанням піноскла, приєднана піч охолодження, при проходженні через яку виконується безперервне поступове охолодження піноскляної смуги. На виході з печі охолодження піноскляну смугу розрізають поперек напрямку переміщення, у результаті чого одержують окремі плити певного розміру. При цьому піноскляну смугу можна розрізати додатково в одному або декількох місцях уздовж напрямку переміщення або по її краях для одержання піноскляних плит зі строго певними розмірами й рівними краями. Наприклад, відповідну піноскляну смугу шириною в межах від 0,5 м до 4,0 м, переважно в діапазоні від 1,4 м до 1,6 м розрізають по середині й через кожні однометрові діля 91836 6 нки переміщення розрізають по довжині, у результаті чого одержують плити шириною від 0,5 до 0,75 м і довжиною 1,0 м. Товщина піноскляної смуги становитиме в межах від 10 до 150 мм, зокрема від 50 до 100 мм, переважно від 40 до 120 мм, завдяки чому можна виробляти безперервне розрізування плит по товщині. Можливі й інші розміри піноскляної смуги й плит, зокрема більші значення ширини. Як розрізувальний пристрій можна використовувати пили з алмазним ріжучим елементом. Для поздовжнього розрізування на виході з печі охолодження можуть використовуватися дискові пили, які розміщаються на виході з печі. Для розрізування піноскляної смуги в поперечному напрямку можуть використовуватися пили з комп'ютерним керуванням, які в процесі розрізування переміщаються разом з піноскляною смугою й, крім того, переміщаються в поперечному напрямку для розрізування смуг. За рахунок цього можна робити настроювання процесу розрізування для одержання піноскляних плит певних розмірів. Довжина піноскляних плит може коливатися від 0,5 до 2,0 м і становити переважно 1,0 м. Перевага запропонованого способу полягає в безперервності процесу охолодження й розрізування, завдяки чому виключаються значні витрати на процеси заповнення й спорожнювання форми й процес розрізування окремих блоків. Навпроти, вся операція здійснюється в ході безперервного технологічного процесу, що значно підвищує його ефективність. Піч охолодження для здійснення запропонованого способу містить відповідні нагрівальні й/або охолоджувальні елементи, які дозволяють чітко регулювати температуру піноскляної смуги, зокрема по її ширині й довжині, тобто уздовж напрямку переміщення. Перевагою запропонованого способу є також те, що температурний градієнт по ділянках піноскляної смуги регулюється по її довжині й по довжині переміщення, а температура по ширині та товщині піноскляної смуги практично постійна. Це дає в результаті позитивний ефект, що полягає в тому, що в поперечному напрямку піноскляної смуги не виникають напруги й необхідно забезпечити лише відповідну компенсацію напруг шляхом повільного охолодження піноскляної смуги по довжині переміщення. Охолодження піноскляної смуги по довжині її переміщення забезпечується за рахунок того, що спочатку піноскляна маса, що проходить крізь піч охолодження при першому значенні швидкості охолодження охолоджується від температури спінювання до верхнього значення температури зняття внутрішніх напружень, потім при другому значенні швидкості охолодження охолоджується від верхнього значення температури зняття внутрішніх напружень до нижнього значення температури зняття внутрішніх напружень і на закінчення при третьому значенні швидкості охолодження від нижнього значення температури зняття внутрішніх напружень до температури, близької температурі навколишньої середовища, при цьому швидкість переміщення піноскляної смуги усере 7 дині печі є постійною й регулюється лише значення температурного градієнта охолоджувальної зони печі охолодження або ділянки охолодження. Наявність трьох зон охолодження забезпечують рівномірну теплопередачу від піноскляної маси, що містить велику кількість пор, до охолоджувального середовища. При цьому доцільно, щоб швидкість охолодження в другій зоні охолодження, тобто при охолодженні від верхнього значення до нижнього значення температури зняття внутрішніх напружень, була по-можливості найбільш низькою, щоб забезпечити в цій зоні найменше значення теплообміну. Це потрібно за тієї причини, що в температурному діапазоні від верхнього значення температури до нижнього значення температури зняття внутрішніх напружень виникають залишкові внутрішні напруження, тому в цій зоні необхідно витримувати особливо сприятливий режим вирівнювання температур усередині піноскляної маси й відповідно малу швидкість її охолодження. Значення температур верхньої й нижньої меж зняття внутрішніх напружень обумовлені в'язкістю використовуваного скла або піноскляної маси. Звичайно за температури спінювання в'язкість піносклянной маси становить від 107 до 108 дПа с, зокрема 107,6 дПа с, за верхнього значення температури зняття внутрішніх напружень вона становить від 1012,5 до 1013'5 дПа с, зокрема 1013 дПа с, а за нижнього значення температури зняття внутрішніх напружень - від 1014 до 1015 дПа с, зокрема 14 5 10 ' дПа с. За вибір значень швидкості охолодження піноскляної маси, варто дотримуватися умови, щоб ці значення, особливо значення швидкості другої стадії охолодження, були якомога менші, щоб забезпечувалося вирівнювання температур між повітрям, що міститься у порах, і оточуючим ці пори склом. Це дозволяє уникнути виникнення внутрішніх напружень усередині пористої піноскляної структури, викликаних перепадом температур. За рахунок того, що повітря являє собою гарний теплоізолятор, процес варто вести за відповідно низької швидкості охолодження (як можна меншої в діапазоні від верхнього до нижнього значень температури зняття внутрішніх напружень), при цьому, однак, необхідно забезпечити прийнятну тривалість, виходячи з умов промислового застосування способу. Охолодження піноскляної маси виробляється, переважно, за допомогою охолоджувального агента, що направляється уздовж піноскляної смуги. Охолоджувальний агент, зокрема повітря або інше середовище у вигляді інертних речовин, що нагрівається в зоні високих температур піноскляної смуги, відповідно до винаходу спрямовують у вигляді у високому ступені турбулентного потоку уздовж поверхні піноскляної смуги й/або відповідного транспортуючого органа, у результаті чого відбувається теплообмін між охолоджувальним агентом і піноскляною масою. Високий ступінь турбулізації потоку охолоджувального агента дозволять забезпечити гарний теплообмін між піноскляною масою й охолоджувальним агентом при незначній об'ємній витраті останнього за рахунок 91836 8 забезпечення гарного контакту всіх нагрітих поверхонь із потоком охолоджувального агента. Охолоджувальний агент доцільно направляти в поздовжньому напрямку відносно піноскляної смуги, щоб конвективний теплообмін відбувався паралельно або по діагоналі (під гострим кутом) до напрямку переміщення піноскляної смуги. При цьому у високому ступені турбулентний потік охолоджувального агента повинен розподілятися по всій ширині й довжині піноскляної смуги, що забезпечується шляхом поділу зони охолодження на окремі сегменти з окремими охолоджувальними органами. Підрозділ зони охолодження на окремі сегменти дає також ту перевагу, що при цьому спрощується конструкція всієї зони охолодження. Крім того, в окремих сегментах можуть бути сформовані переміщувальні пристрої не залежно один від одного, що також спрощує конструкцію в цілому. За рахунок наявності окремо сформованих нагрівальних і охолоджувальних пристроїв у роздільних сегментах зони охолодження забезпечується також можливість їхнього незалежного керування й регулювання. Переважно сформувати нагрівальні й охолоджувальні пристрої таким чином, щоб вони включали лінії подачі охолоджувального агента, за допомогою яких охолоджувальний агент подають в піч охолодження піноскляної маси. Найбільш кращою формою виконання цих розподільних пристроїв є колектори, що містять відповідні вихідні отвори або сопла, при цьому доцільно передбачити можливість регулювання перетину або перекривання цих вихідних отворів незалежно один від одного. Доцільно також, щоб ці вихідні отвори в розподільних пристроях або колекторі були розташовані перпендикулярно напрямку потоку охолоджувального агента, що забезпечує турбулізацію потоку при виході охолоджувального агента із цих вихідних отворів. Для підтримки високого ступеня турбулентності потоку охолоджувального агента в зоні охолодження доцільно передбачити установку турбулізаторів або відбивних елементів, які викликають відхилення потоку охолоджувального агента і його завихрення. У місцях входу охолоджувального агента в розподільні елементи доцільно передбачити установку нагрівальних елементів типу газових або рідинних пальників, електронагрівників, радіаційних нагрівачів і т.п. для забезпечення непрямого нагрівання зони охолодження. Крім розподільних пристроїв доцільно передбачити також установку відповідних нагрівальних елементів безпосередньо в зоні охолодження, за допомогою яких охолоджувальний агент подається в піч охолодження, і відсмоктувальних пристроїв, які відбирають потік охолоджувального агента з печі охолодження (по окремих сегментах). Відповідно розподільні і відсмоктувальні пристрої варто розташувати уздовж лінії переміщення піноскляної маси навпроти один одного, при цьому їхні отвори повинні бути також розташовані протилежно один одному. Оскільки отвори розподільного й відсмок 9 тувального пристроїв регулюються відносно їхнього поперечного перерізу й, отже, витрат, та крім того передбачена можливість їхнього закривання, за допомогою цих пристроїв можна сформувати паралельний, антипаралельний і діагональний потік охолоджувального агента стосовно напрямку переміщення піноскляної маси. Крім того, об"єм охолоджувального агента, що проходить уздовж зони охолодження, може варіюватися по ширині піноскляної смуги, за рахунок чого, наприклад, на більш охолоджені краї піноскляної смуги може бути спрямований менший потік охолоджувального агента. Відповідно до винаходу відібраний в окремих сегментах або ділянках зони охолодження охолоджувальний агент може подаватися в інші сегменти або ділянки після попереднього регулювання температури або безпосередньо, за рахунок чого вже нагрітий охолоджувальний агент може бути використаний на більш холодних ділянках зони охолодження, що забезпечує економію енергії на нагрівання. З енергетичних міркувань доцільно також забезпечити низьку теплоємність транспортуючих органів і пристроїв для подачі й відводу охолоджувального агента. Це забезпечує економію теплової енергії на нагрівання цих елементів конструкції. Тому розмір комірок транспортуючого пристрою піноскляної смуги, що може бути виконане переважно у формі нескінченної дротової гусеничної стрічки, повинен бути таким, щоб забезпечити мінімальну теплоємність даного пристрою й у той же час забезпечити достатню стабільність піноскляної смуги за її переміщення по печі охолодження. Зокрема, розмір комірок дротової гусеничної стрічки може варіюватися по довжині зони охолодження, тому що в більш охолоджених зонах уже досягнуте достатнє затвердіння піноскляної маси. У запропонованому способі можуть використовуватися різні типи охолоджувальних і нагрівальних пристроїв - газові пальники, електронагрівники або охолоджувальні шланги, повітродувки й т.п. Доцільно передбачити установку в печах спінювання й охолодження відповідних вимірювальних пристроїв і датчиків, що забезпечують надійний контроль температури піносклянной маси. Доцільно передбачити також систему керування процесом, що регулює роботу нагрівальних і/або охолоджувальних пристроїв залежно від обмірюваної температури піноскляної маси для забезпечення строго певного профілю її охолодження або нагрівання. Щоб уникнути перепадів температур по поперечному перерізі піноскляної смуги, що може привести до виникнення небажаних внутрішніх напружень і її руйнуванню, доцільно, щоб нагрівальні й/або охолоджувальні пристрої в печі охолодження розташовувалися над транспортувальною стрічкою, під нею й збоку. Конвеєрна лінія або транспортувальна стрічка як і в печі спінювання повинна бути виготовлена з відповідного термостійкого матеріалу. Теплоємність матеріалу, з якого виконана конвеєрна лінія, повинна бути менше теплоємності піноскляної смуги, значення якої обумовлено тов 91836 10 щиною останньої. Переважно виготовити конвеєрну стрічку або відповідні транспортувальні пристрої з жаростійкого матеріалу. У запропонованому способі як сировину для одержання скляного борошна використовують 100% ненавантажене вторинне стекло, що подрібнюється перед змішуванням зі сполучним і подачею в піч спінювання. Плити з піноскла, які виробляють відповідно до запропонованого способу, складаються із часточок скла, в яких в процесі спінювання утворюється велике число рівних за розміром пор, з'єднаних між собою під дією процесу спікання. Крім речовин, що містяться в засобі для спінювання, не потрібно використовувати яких-небудь додаткових сполучних матеріалів. Таким чином, пропонований спосіб дозволяє одержувати цільні піноскляні плити або фасонні деталі безпосередньо в процесі виробляння самого піноскла. Короткий опис малюнків. Переваги, ознаки й характерні риси запропонованого винаходу пояснюються шляхом детального опису прикладів виконання за допомогою доданих малюнків. На фіг. 1 у схематичному виді представлений розріз (вид збоку) прикладу виконання відповідного пристрою для безперервного виробництва цільних піноскляних плит. На фіг. 2 представлено фрагмент печі охолодження або зони охолодження за фіг. 1. На фіг. 3 представлено у відкритому вигляді фрагмент із фіг. 2, На фіг. 4 - надано поперечний розріз фрагмента з фіг. 2 і 3. На фіг. 5 представлено поздовжній розріз фрагмента з фіг. 2-4. На фіг. 1 у правій частині малюнка показано воронкоподібний завантажувальний пристрій 1, за допомогою якого суміш 2, що складається із спінювального засобу і скляного борошна, через подавальний ролик 14 рівномірно подається на нескінченну транспортувальну стрічку 3. У результаті цього на нескінченній транспортувальній стрічці 3 утворюється сипуча маса 15, що за допомогою згаданої нескінченної транспортувальної стрічки 3 з певною швидкістю переміщається по печі спучування 4. У печі спучування 4 розміщено нагрівальний пристрій ( не показаний на фігурі), що нагріває суміш 2 або масу 15 до температури 600 - 950 °С, зокрема 800 - 850 °С. У результаті цього здійснюється процес спінювання й утворюється безперервна піноскляна смуга 16, що після печі спучування 4 надходить безпосередньо в піч охолодження 5. У печі охолодження 5 передбачені відповідні транспортувальні пристрої 7 і 8, за допомогою яких виробляється подальше переміщення піноскляної смуги 16. Може бути передбачено кілька печей охолодження або окремих сегментів з декількома транспортувальними пристроями, установленими послідовно або ж одна піч охолодження з одним або декількома сегментами й з одним транспортувальним пристроєм. У печі охолодження 5 також передбачені нагрівальні й/або охолоджувальні пристрої 6, які можуть бути розміщені як над пінос 11 кляною смугою, так і під нею. Крім цього, нагрівальні й/або охолоджувальні пристрої можуть бути також розміщені збоку піноскляної смуги 16 (на фігурі не показані), причому всі нагрівальні й/або охолоджувальні пристрої можуть бути виконані у вигляді газових пальників, електронагрівників, повітродувок і т.п. За рахунок рівномірного, повільного й цілеспрямованого охолодження піноскляної смуги 16 виключається виникнення внутрішніх напружень і формується суцільна довга піноскляна плита, що має ширину відповідно до ширини транспортувального пристрою 3 або транспортувальних пристроїв 7 і 8. Ця ширина лежить у діапазоні 1 - 2 м, переважно 1,4 - 1,6 м. Можливе одержання й більшої ширини піноскляної смуги (до 4 м). На виході з печі охолодження 5, де температура піноскляної смуги практично дорівнює температурі навколишнього середовища, передбачено ріжучі пристрої 9 і 10, призначені для розрізування піноскляної смуги 16 на окремі плити 12. При цьому можуть бути передбачені напрямки розрізування 9 уздовж піноскляної смуги (10) і поперек піноскляної смуги. Ріжучі пристрої відповідно до цього винаходу виконані у вигляді ріжучих пристроїв з алмазним різальним інструментом або у вигляді стрічкової пили. Після різучих пристроїв може бути розміщений автоматичний піднімальний пристрій 11, що складає розрізані плити 12 на транспортне пристосування, наприклад піддон. Транспортувальні пристрої 3, 7 і 8 повинні бути виготовлені з жаростійкого матеріалу, який без ушкодження й деформації витримує температури, що мають місце при спіненні, (600 - 950 °С), зокрема 800 °С. Транспортувальні пристрої повинні мати таку теплоємність, щоб питома теплоємність на одиницю поверхні піноскляної смуги перевищувала теплоємність транспортувального пристрою. За рахунок цього забезпечується сприятливий профіль температур. Доцільно передбачити в транспортувальних пристроях відповідні охолоджувальні пристрої типу охолоджувальних шлангів. На виході з печі піноскляна смуга має товщину від 50 до 150 мм, переважно від 80 до 120 мм, при цьому товщина шару 15, що наноситься на транспортувальну стрічку, становить від 0,5 до 5 см. На виході із пристрою піноскляна смуга може розрізатися також і по товщині (на фігурах не показане). На фіг. 2 надано детальне зображення сегмента лінії охолодження 5 з фіг. 1. Сегмент має базову квадратну форму й виконаний у вигляді корпуса з відповідними опорами й розпірками 23 і відповідною обшивкою. У внутрішній частині лінії охолодження 5 або відповідного сегмента охолодження розміщена безперервна конвеєрна стрічка 8 у формі дротової гусеничної стрічки, що оснащена бічними напрямними 21, призначеними для підтримки піноскляної смуги (на фігурі не показана) і переміщення її по лінії охолодження 5. За рахунок виконання транспортувального пристрою у вигляді нескінченної дротової гусеничної стрічки, що переміщається по колу, у корпусі лінії охолодження видні як верхня, так і нижня частини транспортувального пристрою. Для забезпечення охолодження піноскляної маси на лінії охолодження 5 відповідно до винаходу на представленому прик 91836 12 ладі виконання, у якому напрямок переміщення піноскляної маси позначено стрілками 22, на виході сегмента встановлені два розподільники повітря або іншого охолоджувального агента 19, у які надходить повітря або інший охолоджувальний агент і потім розподіляється для забезпечення його контакту з охолоджуваною піноскляною смугою. Як показано на фіг. 3, 5 на вхідній стосовно напрямку переміщення ділянці сегмента передбачені відповідні відсмоктувальні пристрої 24, які з'єднані з лініями охолоджувального агента 17, 18 і призначені для відводу що нагрівального або охолоджувального агента, що вдувається. Залежно від місця розташування сегмента на лінії охолодження, охолоджувальний агент, у якості якого найчастіше використовується повітря, нагрівається до певної температури або охолоджується (наприкінці лінії охолодження) для наступного вдування в піч охолодження або лінію охолодження 5. Відповідно на вході 20 можуть бути розміщені відповідні охолоджувальні або нагрівальні елементи типу газових або рідинних пальників, електронагрівників і т.п., призначених для забезпечення певної температури охолоджувального агента. При цьому на вході 20 можуть бути передбачені лінії охолоджувального агента, які, однак, для спрощення загальної картини не показані на фігурах. Доцільно, щоб охолоджувальний агент, що за допомогою відсмоктувального пристрою 24 виводиться з печі охолодження 5, знову подавався в певне місце печі охолодження. Наприклад, оточуюче повітря, що вдувається на кінцевій ділянці лінії охолодження, може використовуватися для охолодження в більш нагрітих зонах, тому що це повітря вже нагріте за рахунок теплопередачі від піноскляної маси. Для подачі повітря або іншого охолоджувального агента можуть бути передбачені відповідні насоси або повітродувки, які для спрощення на фігурах не показані. На представленому на фігурах прикладі виконання, як видно з фіг. З і 5, розподільники охолоджувального агента 19 і відсмоктувальні пристрої 24 розташовані над піноскляною смугою, і під нею уздовж та один напроти іншого, завдяки чому забезпечується поздовжня конвекція, тобто протилежний, щодо напрямку переміщення піноскляної смуги, потік охолоджувального агента. За рахунок такої поздовжньої конвекції досить просто забезпечується сталість температури по ширині й товщині піносклянной смуги при одночасному температурному градієнті по її довжині. Як видно з фіг. 3 і 5, розподільники охолоджувального агента 19 і відсмоктувальні пристрої 24 мають різний перетин - кругле й восьмикутне. Вони можуть мати також і однаковий перетин для забезпечення напрямку руху охолоджувального агента як по напрямку переміщення піноскляної смуги, так і протилежного напрямку, при цьому режим роботи розподільників охолоджувального агента й відсмоктувальних пристроїв змінюється шляхом позмінного включення нагнітальних або відсмоктувальних пристроїв. Як видно з фіг. 4 і 5, відсмоктувальні пристрої й розподільники охолоджувального агента 19 виконані у вигляді колекторів, розташованих перпендикулярно напрямку переміщення піноскляної сму 13 ги, з будь-якою формою перетину, які на одній або протилежної сторонах мають отвори 26 або сопла 25, які призначені для видування вхідного в колектор повітря або іншого охолоджувального агента або для відводу охолоджувального агента із зони охолодження. За рахунок поперечного відносно напрямку переміщення піноскляної смуги вдування охолоджувального агента й напрямку потоку охолоджувального агента по напрямку переміщення піносклянной смуги або в протилежному напрямку, при виході охолоджувального агента їх сопів 25 відбувається його завихрення, що забезпечує високий ступінь турбулізації потоку охолоджувального агента в напрямку до відсмоктувальних пристроїв 24. За рахунок високого ступеня турбулізації потоку охолоджувального агента забезпечується інтенсивний теплообмін між піноскляною масою й охолоджувальним агентом, тому що за рахунок завихрення нагрітої піносклянной масою достатній обсяг охолоджувального агента постійно контактує для сприйняття теплової енергії. Доцільно встановити між розподільниками охолоджувального агента й відсмоктувальними пристроями так звані турбулізатори, які запобігають формуванню ламінарного потоку охолоджувального агента. Ці турбулізатори на фігурах не показані. Транспортувальний пристрій також сприяє підвищенню ступеня турбулізації потоку охолоджувального агента, якщо воно виконано у вигляді дротової гусеничної стрічки, при цьому така структура забезпечує шорсткість поверхні транспортуваль 91836 14 ного пристрою й, тим самим, сприяє завихренню потоку охолоджувального агента. З фіг. 4 і 5 виходить також, що розподільники охолоджувального агента 19, як показано на фіг. 4, або відсмоктувальні пристрої 24 розміщені над піноскляною смугою й під нею. З фігур виходить також, що розподільники охолоджувального агента 19 або відсмоктувальні пристрої 24 розміщені між верхньою й нижньою ділянками транспортувального пристрою. Сопла 25 або отвори 26 колекторів розподільників охолоджувального агента 19 або відсмоктувальних пристроїв 24 виконані таким чином, що поперечний переріз кожного сопла або отвору може незалежно змінюватися по довжині колектора. За рахунок цього можлива зміна об'ємної витрати охолоджувального агента в поперечному або діагональному напрямку щодо напрямку переміщення піноскляної смуги. Це наприклад, досягається шляхом позмінного закривання або відкривання сопів 25 або отворів 26 розподільників охолоджувального агента 19 і відсмоктувальних пристроїв 24, розташованих один напроти другого. Перерозподіл потоку охолоджувального агента в напрямку, перпендикулярному напрямку переміщення піноскляної смуги, доцільно забезпечити тим, що в центрі потік найбільш інтенсивний, тобто має місце максимальна об'ємна витрата охолоджувального агента, а по краях, які швидше охолоджуються від стінок печі, має місце більш низьке значення об'ємної витрати охолоджувального агента. 15 91836 16 17 Комп’ютерна верстка І. Скворцова 91836 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and device for the continuous production of one-piece foamed glass sheets

Автори англійськоюFRANK, Walter

Назва патенту російськоюСпособ беспрерывного производства цельных пеностекольных плит и устройство для его осуществления

Автори російськоюФранк Вальтер

МПК / Мітки

МПК: C03B 19/00, C03C 11/00, C03B 25/00

Мітки: спосіб, пристрій, здійснення, піноскляних, виробництва, плит, безперервного, цільних

Код посилання

<a href="https://ua.patents.su/9-91836-sposib-bezperervnogo-virobnictva-cilnikh-pinosklyanikh-plit-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виробництва цільних піноскляних плит та пристрій для його здійснення</a>

Попередній патент: Армований полотниною сепаратор і спосіб його безупинного виготовлення

Наступний патент: Сонячний колектор

Випадковий патент: Колесо транспортного засобу