Пористий електрод для електролітичного елемента, спосіб його виготовлення та електролітичний елемент для використання електрода

Формула / Реферат

1. Пористий електрод, що використовується в електролітичному елементі, який містить носій та/або каталізатор, який відрізняється тим, що складається із двох або більше шарів з різними середніми розмірами пор, з яких контактний шар (11) з найменшим середнім розміром пор перебуває в контакті з мембраною (2), а один або кілька опорних шарів (12) з більшим середнім розміром пор з'єднані з іншою стороною зазначеного контактного шару (11).

2. Електрод за п. 1, який відрізняється тим, що складається з контактного шару (11) з меншим середнім розміром пор і опорного шару (12) з більшим середнім розміром пор.

3. Електрод за п. 2, який відрізняється тим, що контактний шар (11) являє собою шар, що складається з наночасток, або на контактному шарі (11) виконаний ще один шар, що складається з наночасток.

4. Електрод за п. 3, який відрізняється тим, що шар, що складається з наночасток, містить платину та/або паладій.

5. Електрод за одним з пунктів 1-4, який відрізняється тим, що шари з різними середніми розмірами пор оточені утримуючим пристроєм, переважно, виготовленим із пластмаси, переважно, кільцем (309, 310).

6. Електрод за одним з пунктів 1-5, який відрізняється тим, що матеріалом носія є метал або графіт, переважно, нікель, кобальт, титан, цирконій, гафній, ніобій, вольфрам, залізо, платина або графіт, найбільш переважно, титан.

7. Електрод за одним з пунктів 1-5, який відрізняється тим, що каталізатором є платина, родій, паладій, осмій або іридій, переважно, платина або іридій, більш переважно, іридій.

8. Електрод за одним з пунктів 1-7, який відрізняється тим, що середній розмір пор контактного шару (11) дорівнює 0,5-30 мкм (5 х 10-7 - 3 х 10-5 м), переважно, 1,0-10 мкм (1 х 10-6 - 1 х 10-5 м), більш переважно, 1,5-2,5 мкм (1,5 х 10-6 - 2,5 х 10-6 м), а середній розмір пор його опорного шару або опорних шарів (12) дорівнює 30-800 мкм (3 х 10-8 - 8 x 10-4 м), переважно, 50-500 мкм (5 х 10-5 - 5 х 10-4 м), найбільш переважно, 100-300 мкм (1 х 10-4 - 3 х 10-4 м).

9. Спосіб виготовлення електродів, що використовуються в електролітичних елементах, що складаються з носія та/або каталізатора, за допомогою пресування, який відрізняється тим, що виконують щонайменше наступні стадії:

губку та/або гранули, та/або волокнистий матеріал, що вибирають як основний матеріал носія, ділять на дві або більше фракцій, виходячи із середнього розміру часток або середнього діаметра;

окремі фракції укладають шарами один поверх одного в пресовому штампі, відповідно до числа запланованих шарів, і потім піддають холодному пресуванню або спіканню.

10. Спосіб за п. 9, який відрізняється тим, що утримуючий пристрій, що переважно виготовляють із пластмаси, переважно кільце (309, 310), поміщають у пресовий штамп до укладання шарами фракцій губки, фракцій гранул або волокнистих фракцій одна поверх одної.

11. Спосіб за одним з пунктів 9-10, який відрізняється тим, що на опорному шарі (12) електрода (4) видавлюють канали (13).

12. Спосіб за одним з пунктів 9-11, який відрізняється тим, що на одному або декількох пресованих або спечених шарах виконують шар, що складається з наночасток.

13. Електролітичний елемент, що містить щонайменше мембрану, електроди, електричні та інші з'єднання й корпус, який оточує все це, який відрізняється тим, що щонайменше один з електродів складається із двох або більше шарів з різними середніми розмірами пор, з яких контактний шар (11) з найменшим середнім розміром пор перебуває в контакті з мембраною (2), а один або кілька опорних шарів (12) з більшим середнім розміром пор з'єднані з іншою стороною зазначеного контактного шару (11).

14. Електролітичний елемент за п. 13, який відрізняється тим, що є частиною системи електрохімічних елементів.

15. Електролітичний елемент за будь-яким з пунктів 13, 14, який відрізняється тим, що призначений для одержання газоподібного водню (10) та/або кисню (9).

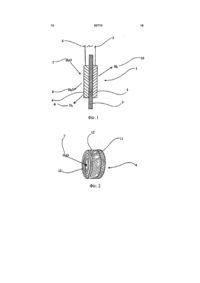

Текст

1. Пористий електрод, що використовується в електролітичному елементі, який містить носій та/або каталізатор, який відрізняється тим, що складається із двох або більше шарів з різними середніми розмірами пор, з яких контактний шар (11) з найменшим середнім розміром пор перебуває в контакті з мембраною (2), а один або кілька опорних шарів (12) з більшим середнім розміром пор з'єднані з іншою стороною зазначеного контактного шару (11). 2. Електрод за п. 1, який відрізняється тим, що складається з контактного шару (11) з меншим середнім розміром пор і опорного шару (12) з більшим середнім розміром пор. 3. Електрод за п. 2, який відрізняється тим, що контактний шар (11) являє собою шар, що складається з наночасток, або на контактному шарі (11) виконаний ще один шар, що складається з наночасток. 4. Електрод за п. 3, який відрізняється тим, що шар, що складається з наночасток, містить платину та/або паладій. 5. Електрод за одним з пунктів 1-4, який відрізняється тим, що шари з різними середніми розмірами пор оточені утримуючим пристроєм, переваж 2 (19) 1 3 92774 4 13. Електролітичний елемент, що містить щонайменше мембрану, електроди, електричні та інші з'єднання й корпус, який оточує все це, який відрізняється тим, що щонайменше один з електродів складається із двох або більше шарів з різними середніми розмірами пор, з яких контактний шар (11) з найменшим середнім розміром пор перебуває в контакті з мембраною (2), а один або кілька опорних шарів (12) з більшим середнім розміром пор з'єднані з іншою стороною зазначеного контактного шару (11). 14. Електролітичний елемент за п. 13, який відрізняється тим, що є частиною системи електрохімічних елементів. 15. Електролітичний елемент за будь-яким з пунктів 13, 14, який відрізняється тим, що призначений для одержання газоподібного водню (10) та/або кисню (9). Даний винахід відноситься до електрода, який може використовуватися в електролітичних елементах, які працюють із високою різницею перепаду тиску, до способу виготовлення таких електродів і до використання таких електродів у таких елементах. Процес електролізу відомий давно. У ході даного процесу при проходженні електричного струму може утворюватися газ або відбуватися осадження металу з матеріалу правильного хімічного складу. Наприклад, при електролізі в присутності правильного електроліту з води на відповідних електродах може виділятися газоподібний кисень і водень. Для електролізу необхідні два електроди та щонайменше один електроліт. Електроди контактують із електролітом. Електроліт являє собою провідний іонний розчин або деякий інший рідкий або твердий матеріал. У ході процесу електролізу відбувається перенесення електронів, у результаті якого міняється стан окислювання матеріалів, що беруть участь. Хімічний матеріал, який приймає електрони, відновлюється, а хімічний матеріал, який віддає електрони, окислюється. Анод - електрод, на якому відбувається окислювання, а катод електрод, на якому відбувається відновлення. (Хоча під електродом часто мають на увазі лише поверхню, на якій протікає хімічна реакція; у даному описі визначення електрода включає поверхню, матеріал, що несе поверхню, і, у даному випадку, інші конструктивні елементи, необхідні для втримання носія разом.). У результаті електричної напруги між кінцями анода та катода поза електролітом по системі протікає електричний струм, а саме, віддача електронів анодом, тобто, через напругу відбувається окислювання, і електрони при цьому передаються анодом на катод, на якому в результаті надлишку електронів відбувається відновлення. Електроліз протікає в електролітичному (гальванічному) елементі. Якщо відбувається процес, зворотний електролізу, тобто, якщо газоподібний водень і кисень реагують між собою на електродах, і при цьому утворюється електричний струм, то такий елемент називається паливним елементом. Під паливним елементом ми маємо на увазі пристрій або обладнання, що змушує реагувати між собою горючі матеріали й матеріали, що окисляють, і в результаті цього процесу на елементах пристрою (обладнання), призначеного для цієї мети, утворюється різниця електричних потенціалів. Таким чином, у паливному елементі в резуль таті керованого електрохімічного окислювання первинний вміст енергії палива безпосередньо створює електричний струм, і одночасно із цим вивільняється теплова енергія. У порівнянні із традиційними елементами, що створюють постійний струм, паливний елемент працює, поки забезпечено зовнішню подачу палива. Якщо додати інвертор, паливний елемент також може створювати змінний струм. Основний пристрій паливного елемента складається із двох електродів і електроліту. Під час його роботи водень реагує на аноді, а кисень на катоді. За допомогою каталізатора молекули водню розбиваються на протони та електрони; протони протікають через електроліт, а електрони - через електроди. Отриманий при цьому електричний струм можна використати для живлення електричних споживачів. За допомогою каталізатора електрони, що надходять на катод, поєднуються із протонами та молекулами кисню, створюючи воду як остаточний продукт процесу. Також паливні елементи знаходять застосування в самих останніх розробках в автомобільній промисловості та дослідженні космосу. Одним з їх численних переваг є те, що вони не містять будьяких рухливих частин, не чутливі до гравітаційних впливів, космічного випромінювання, коливань температури. Вони надійні, стійкі, їх водневе та кисневе паливо має малу масу і малий обсяг, та при їх роботі не виділяються шкідливі матеріали. (SZŰCS, Miklős: А tüzelőanyag-cellák várhatő szerepe az energiaszolgáltatásban ["Очікувана роль паливних елементів в енергопостачанні»], Energiagazdalkodas [«Енергогосподарство»] 2002/4). Електролітичні елементи та паливні елементи разом називаються електрохімічними елементами. Кілька електрохімічних елементів утворюють систему електрохімічних елементів, і матеріали або електричний струм, створюваний нею, є продуктами системи електрохімічних елементів. Серед численних можливостей практичного використання електролізу важливо особливо відзначити способи та обладнання, що відносяться до одержання газоподібного водню, оскільки відомі численні випадки промислового застосування (особливо в хімічній промисловості) цього газу простого хімічного складу. Особливо це стосується технологічних реакцій широкого діапазону в органічній хімії, наприклад, у фармацевтичній промисловості (R.M. Machado, K.R. Неіеr, R.R. Broekhuis, Сurr. Opin. Drug Discov. Dev., 4:745, 2001). У цих 5 галузях промисловості газоподібний водень знаходить широке застосування в так званих реакціях гідрогенізації. Наприклад, у виробничій діяльності типового фармацевтичного заводу приблизно 1020% всіх проведених реакцій синтезу - реакції гідрогенізації (F. Roessler, Chimia, 50:106, 1996). При гідрогенізації атом водню за допомогою відповідного матеріалу, такого, як платина, включається в органічну молекулу. Чим вище тиск, при якому протікає реакція, тим ефективніше результат реакції гідрогенізації. Для одержання газоподібного водню під високим тиском розроблені численні розчини. В одному придатному розчині, що містить іони водню (H+), надлишкові електрони, утворені на катоді через електричну напругу, відновлюють іони водню, з яких при цьому утворюється газоподібний водень (H2). Пристрої, використовувані для цього, у спеціальній літературі звичайно називаються водневими елементами. Такий водневий елемент забезпечує подачу водню в нове обладнання гідрогенізації, засноване на нанотехнології, описане в угорській заявці на патент № Р0401727 і в міжнародній заявці № PCT/HU05/00046, поданій на її підставі (R. Jones, L. Godorhazy, G. Panka, D. Szalay, G. Dorman, L. Urge та F. Darvas, J. Comb. Chem., ASAP DOI: 10.1021/cc050107o, 2004; R.V. Jones, L. Godorhazy, G. Panka, D. Szalay, L. Urge, F. Darvas, ACS Fall Poster, 2004; C. Spadoni, R. Jones, L. Urge та F. Darvas, Chemistry Today, Drug Discov. Sec, Jan/Feb issue, 36-39, 2005). Звичайна конструкція водневих елементів відрізняється тим, що функцію електроліту виконує тверда або гелеподібна електропровідна мембрана. Інша функція мембрани полягає в поділі просторів газу. Відомі численні мембрани даного типу, наприклад, мембрани, що належать до сімейства полімерних мембран, що проводять протони. У водневих елементах у ході розпадання двох молекул води при електролізі утворюються одна молекула кисню та дві молекули водню, і при цьому на стороні, де створюється газоподібний водень, через подвійну кількість матеріалу тиск газу у два рази вище, ніж на стороні, де створюється газоподібний кисень. Таким чином, різниця, що виникає між кількостями газів, одержуваними в ході електролізу, приводить до значного перепаду тисків по обох сторонах мембрани. Електрохімічні елементи звичайно відрізняються високим тиском газу та високим перепадом тисків газу. Вираз "різниця перепаду тиску" у заголовку даного опису відноситься до перепаду тисків, що виникає відносно газів, які одержують у просторі двох електродів, з одного боку, і високому перепаду тисків, що виникає між внутрішнім простором елемента та зовнішнім простором. Із двох сторін до мембрани водневого елемента притиснуті електроди пористої конструкції, виготовлені із провідного матеріалу. Основна функція електродів полягає в пропущенні електричного струму до мембрани, тому важливо, щоб вони проводили електричний струм і забезпечували ефективний електричний контакт із поверхнею мембрани. Крім того, пористість електродів дозволяє пропускати воду до мембрани та відводити гази, що утворяться. Електроди повинні бути ме 92774 6 ханічно стійкими, щоб витримувати високий тиск, утворюваний газами, які утворюються. Крім того, матеріал електродів повинен бути хімічно стійким до кисню на стороні, де утворюється газоподібний кисень. Електроди містять каталізатор на носії, такий як платина, паладій, графіт, комплекси органічних металів і т.ін. Оскільки електроди повинні бути стійкими до численних впливів оточення, відомі кілька винаходів, що відносяться до електродів, які можна використати в електрохімічних елементах. Наприклад, у заявці на патент США № US06828056 описується конструкція електрода, носій якого не окисляється при значеннях напруги 1,5-4В у випадку функції анода. Носій містить алмаз і матеріал, який проводить протони, об'єднані з каталізатором. Звичайно, крім мембрани та електродів, водневі елементи містять також з'єднання для підведення і з'єднання для відводу води, з'єднання для відводу газоподібного водню та електричні з'єднання. У водневих елементах, у яких підведення води є на боці анода, вода (основний компонент електролізу) надходить на стороні анода, тобто, на стороні, на якій утворюється газоподібний кисень, і газоподібний кисень, що утворюється, разом з деякою кількістю води відводиться на цій же стороні. Протони та інша вода протікають через протонообмінну мембрану та вступають у контакт із катодом, на якому утворюється газоподібний водень. Також відомі водневі елементи, у яких підведення води є на боці катода, аналогічні водневим елементам, у яких підведення води є на боці анода. Однією із цілей розробки водневих елементів є усунення технологічних меж, що обмежують збільшення тиску. Через пористість електродів, фактично мембрана, яка притиснута до поверхні електрода, лежить на шишкуватій поверхні. Чим вище перепад тиску газу в елементі, тим вище перепади тисків виникають по одну сторону мембрани між елементами поверхні мембрани над порами та елементами поверхні в контакті із твердими частками електрода. Оскільки кількість газу (H2), одержуваного на катоді, у два рази більше кількості газу (O2), одержуваного на аноді, тиск газу на стороні катода притискає мембрану до анода. При цьому шишкуватий характер поверхні анода спричиняє нерівномірний розподіл тиску на мембрані. У даній конструкції при тиску вище певного значення мембрана може розірватися через нерівномірний розподіл тиску, що призведе до поломки елемента. Отже, електрод, який використовується у водневому елементі (щонайменше, анод) повинен мати поверхню та конструкцію, з якими ушкодження мембрани у випадку механічного перевантаження, таке як розрив, вм'ятина і т.ін., можна попередити. Імовірність розриву мембран можна зменшити шляхом зменшення середнього розміру пор, що визначає пористість, у результаті чого поверхня електрода стає більше однорідною, і при цьому мембрана стає більше стійкою до підвищених тисків. Однак при зменшенні середнього розміру пор через більш вузькі шляхи потоку знижується й по 7 тік матеріалу через електрод, що знижує ККД елемента. Тому значення пористості відомих електродів звичайно перебуває в межах між 40 і 70 об. %. Крім того, необхідно визначити точну придатну товщину електродів, оскільки електрод, що є занадто тонким, може в результаті механічного навантаження, яке створюється великими тисками, що виникають у ході роботи, деформуватися або навіть зруйнуватися. З іншого боку, електрод, що є занадто товстим, знижує ефективність потоку матеріалу всередині нього. Виходячи з вищевикладеного, визначення середнього розміру пор і товщини електродів вимагає ретельного розгляду. Іншим можливим шляхом підвищення стійкості мембрани є внутрішнє армування мембрани волокном. Недолік цього рішення полягає в тому, що використання волокон призводить до нерівномірного розподілу товщини мембрани, яка за вищезгаданих причин при тисках вище деякого значення може розірватися. У заявці на патент США № US20040105773 описується електрохімічний елемент, у якому перепад тисків, що виникає в ході роботи, вище 2000 фунтів на квадратний дюйм (приблизно 14Мпа, 140 бар). У цьому елементі використовується пористий електрод, який отриманий шляхом спікання. Каталізатор, адсорбований на пористому електроді або нанесений на пористий носій, перебуває в контакті з мембраною-електролітом. У цьому випадку в процесі виготовлення електрода (середній розмір пор якого 2-13 мікрометрів (2-13 106 м)) каталізатор усмоктується в носій, пористість якого вище 10%. Завданням даного винаходу є створення електрода для електрохімічного елемента, який (електрод) може притискатися до мембрани навіть при виникненні високих тисків, при цьому немає ризику розриву або ушкодження мембрани будь-яким іншим способом, і який одночасно забезпечує потік матеріалу, необхідний для ефективної роботи. Крім того, завданням даного винаходу є створення способу виготовлення цих електродів і створення електрохімічних елементів, що містять ці електроди. Винахід заснований на визнанні того факту, що якщо електроди конструктивно виконані з декількох шарів з різними середніми розмірами пор, то шар з меншим середнім розміром пор у контакті з мембраною завдяки його більше однорідної поверхні безпечно притискається до мембрани навіть у випадку підвищених тисків, а шар або шари з більшим середнім розміром пор забезпечує або забезпечують відповідну стійкість електрода у випадку механічних впливів при високих тисках. У цій конструкції відповідний потік матеріалу забезпечується тим, що в шарі або шарах з більшим середнім розміром пор рідина та гази можуть легко протікати, а шар з меншим середнім розміром пор, що є шаром, який робить великий опір потоку матеріалу, повинен бути тонким, щоб дозволити рідинам і газам легко протікати через нього. Виходячи з вищевикладеного, відповідно до даного винаходу, поставлене завдання вирішуєть 92774 8 ся за допомогою пористого електрода, який використовується в електрохімічному елементі та містить носії та/або каталізатор, який (електрод) складається з двох або більше шарів з різними середніми розмірами пор, та із цих шарів шар з найменшим середнім розміром пор перебуває в контакті з мембраною, притискаючись до неї (контактний шар), а один або декілька опорних шарів з більшим середнім розміром пор з'єднаний або з'єднані з іншою стороною контактного шару. У даному описі термін "контактний шар" означає несучий шар у контакті з мембраною, а термін "опорний шар" - шар у контакті з іншою стороною контактного шару, що протилежна стороні контакту з мембраною, або з іншим опорним шаром у даному електроді. Переважно, пропонований електрод складається з контактного шару з меншим середнім розміром пор і опорного шару з більшим середнім розміром пор. Відповідно до одного переважного варіанта здійснення пропонованого електрода, контактний шар являє собою шар, що складається з наночасток, або на контактному шарі виконаний ще один шар, що складається з наночасток. Відповідно до ще одного переважного варіанта винаходу, шар, що складається з наночасток, містить платину та/або паладій. Відповідно до одного переважного варіанта здійснення шари з різними середніми розмірами пор оточені утримуючим пристроєм, переважно виготовленим із пластмаси, переважно, з хімічно стійкої пластмаси. Переважно, утримуючий пристрій виконаний у формі кільця, більш переважно, являє собою кільцеподібний пристрій з канавкою на внутрішній стороні. Носій пропонованого електрода являє собою електропровідний матеріал, що може бути металом або графітом, переважно, нікелем, кобальтом, титаном, цирконієм, гафнієм, ніобієм, вольфрамом, залізом, платиною або графітом. У випадку виконання електрода на стороні кисню використання заліза та нікелю може виявитися небажаним через ефект окислювання. Найбільш переважно, пропонований носій електрода виготовлений з титану. Поверхня пропонованого електрода в контакті з мембраною покрита одним з каталізаторів, що звичайно використовуються в електрохімічних елементах. Каталізатори, що використовуються в електрохімічних елементах, відомі фахівцям у даній області, тому згадаємо, наприклад, платину, родій і паладій, як можливі каталізатори на водневій стороні. Каталізаторами, що використовуються на стороні, де утворюється кисень, можуть бути платина, осмій, родій або іридій, переважно, платина або іридій, переважніше, іридій. Відповідно до одного переважного варіанта здійснення середній розмір пор контактного шару електрода дорівнює 0,5-30 км (5 10-7-3 10-5м), переважно, 1,0-10мкм (1 10-6-1 10-5м), більш переважно, 1,5-2,5мкм (1,5 10-6-2,5 10-6м), а середній розмір пор його опорного шару або опорних шарів дорівнює 30-800мкм (3 10-8-8 10 -4 м), переважно, 50-500мкм (5 10-5-5 10-4м), більш перева 9 жно, 100-300мкм (1 10-4-3 10-4м). Якщо контактний шар складається з наночасток, розмір часток, а також розмір пор контактного шару перебуває в нанометричному діапазоні. Розмір часток, а також розмір пор факультативного додаткового шару, що складається з наночасток і утворений на контактному шарі, перебуває в нанометричному діапазоні. Крім того, винахід відноситься до способу виготовлення електродів пресуванням, відповідно до якого: - в даному випадку губку та/або гранули та/або волокнистий матеріал, що вибирають як основний матеріал носія, ділять на дві або більше фракції, виходячи із середнього розміру часток або середнього діаметра; і - окремі фракції укладають шарами один поверх одного в пресовому штампі відповідно до числа запланованих шарів, після чого піддають холодному пресуванню або спіканню. Відповідно до одного переважного варіанта здійснення способу, утримуючий пристрій поміщають у пресовий штамп до укладання шарами фракцій губки, фракцій гранул або волокнистих фракцій. Відповідно до ще одного переважного варіанта здійснення, в опорному шарі електрода видавлюють канал або канали. Відповідно до ще одного переважного варіанта здійснення, шар, що складається з наночасток, виконують на одному або декількох пресованих або спечених шарах. Після холодного пресування або спікання наносять каталізатор, використовуючи один з відомих способів. Крім того, даний винахід відноситься до електрохімічного елемента, що складається, щонайменше, з мембрани, електродів, електричних з'єднань і корпуса, що оточує всіх їх, і цей елемент відрізняється тим, що щонайменше один з електродів складається із двох або більше шарів з різними середніми розмірами пор. Відповідно до одного переважного варіанта здійснення, електрохімічний елемент є частиною системи електрохімічних елементів. Відповідно до ще одного переважного варіанта здійснення, електрохімічний елемент призначений для одержання газоподібного водню та/або кисню. Пропонований електрод складається щонайменше з носія та нанесеного на нього каталізатора. Носій, каталізатор, нанесення каталізатора на носій - все це відомо фахівцям у даній області. Переважно, носій і каталізатор оточені утримуючим пристроєм. Носій може виготовлятися з губки, гранул, порошку та/або волокон шляхом холодного пресування або спікання. Шари пропонованих електродів переважно виконуються з губки або гранул, переважніше, з губки, шляхом холодного пресування. Пропонований електрод можна використати, наприклад, в електрохімічних елементах для одержання газоподібного водню або в системах, утворених із цих елементів, у яких носієм електрода (катода) для одержання газоподібного водню є, 92774 10 наприклад, нікель, кобальт, титан, цирконій, гафній, ніобій, вольфрам, залізо, платина або графіт, переважніше, титан, і, переважно, каталізатором є, наприклад, платина, паладій або родій. Крім того, переважно, носієм електрода (анода) для одержання газоподібного кисню є, наприклад, кобальт, титан, цирконій, гафній, ніобій, вольфрам, платина або графіт, переважніше, титан, і, переважно, каталізатором є, наприклад, іридій або осмій, переважніше, іридій. Пропонований електрод складається із шарів з різними середніми розмірами пор, а саме: з контактного шару, що перебуває в контакті з мембраною, і одного або декількох опорних шарів, що забезпечують стійкість. Середній розмір пор виражений у мкм. Середній розмір пор контактного шару електрода дорівнює 0,5-30мкм (5 10-7-3 10-5м), переважно, 1,0-10мкм (1 10-6-1 10-5м), найбільш переважно, 1,5-2,5мкм (1,5 10-6-2,5 10-6м), а середній розмір пор одного або декількох опорних шарів дорівнює 30-800мкм (3 10-8-8 10-4м), переважно, 50-500мкм (5 10-5-5 10-4м), більш переважно, 100-300мкм (1 10-4-3 10-4м). При використанні більшого числа опорних шарів вони можуть мати різні середні розміри пор. Товщина контактного шару може рівнятися 0,1-2,0мм (1 10-4-2 103 м), переважно 0,3-1,0мм (3 10-4-1 10-3м), переважніше, 0,5мм (5 10-4м). Товщина опорних шарів залежить від їх числа. У випадку використання одного опорного шару його товщина дорівнює 1,21,5мм (1.2 10-3-1.5 10-3м). Переважно, каталітичний шар, що складається з наночасток, виконано як контактний шар пропонованого електрода або на ньому, наприклад, з використанням платини та/або паладія. Наночастки перебувають у нанометричному діапазоні, у результаті чого вони створюють більшу питому поверхню, роблячи електрохімічну реакцію навіть більше ефективною. Хоча при цьому фактичний контактний шар являє собою шар з розміром часток у нанометричному діапазоні, його механічна стійкість є настільки малою, що її значенням можна зневажити, і тому, щоб використати чіткі визначення, у даному описі термін "контактний шар" маєвизначення, дане йому вище. На середній розмір пор шарів впливає середній розмір часток гранул або середній діаметр волокон, що утворюють окремі шари. Звичайно середній розмір часток контактного шару дорівнює 50-200мкм (5 10-5-2 10-4м). Звичайно середній розмір часток шару опорних шарів дорівнює 350800мкм (3,5 10-4-8 10-4м). Окремі шари можуть складатися із гранул, або волокон, або навіть суміші гранул і волокон. По технологічним причинам ці волокна не можуть бути занадто довгими, тому переважне значення їх діагоналі є близьким до середньоарифметичного, отриманого з їх довжини та товщини. Це значення у випадку використання гранул аналогічно їх середньому розміру зерен. Між середнім розміром пор і середнім розміром використовуваних часток є чітке співвідношення. Чим більше розмір часток, які використовують для виготовлення електрода, тим більше середній розмір пор електрода. 11 У випадку пропонованого способу виготовлення пропонованих електродів, електроди переважно виготовляють як диски пресуванням губки, основним матеріалом якої є метал або графіт, переважно, нікель, кобальт, титан, цирконій, гафній, ніобій, вольфрам, залізо, платина або графіт, найбільше переважно, титан, переважно, у пластмасовий утримуючий пристрій під високим тиском. Відповідно до ще одного переважного варіанта здійснення, замість використання губки з перерахованих вище матеріалів, операцію пресування виконують, використовуючи їх гранули. Крім того, даний винахід відноситься до електрохімічного елемента або системи електрохімічних елементів, у якому або в якій пропонований електрод використовується, щонайменше, на стороні, на якій тиск нижче. Пропоновані електроди можуть використовуватися в електрохімічних елементах високого тиску, у яких електроліз може здійснюватися для одержання газу, або які можуть функціонувати як паливні елементи, що працюють із використанням газу. Пропонований електрохімічний елемент або система електрохімічних елементів являє собою електролітичний елемент або систему електролітичних елементів, що переважно створює водень та/або кисень, або паливний елемент або систему паливних елементів, що працює на газовій суміші, що містить водень і кисень. Найбільше переважно, електрохімічний елемент або система електрохімічних елементів відповідно до даного винаходу являє собою водневий елемент. Нижче приводиться докладний опис винаходу з посиланнями на прикладені ілюстрації, на яких: фігура 1 зображує мембранно-електродний пристрій водневого елемента з підведенням води на стороні анода в схематичному поперечному перерізі; фігура 2 зображує загальний вигляд конструкції електрода, як приклад, докладно; та фігура 3 зображує електрохімічний елемент у розрізі. Фігура 1 показує мембранно-електродний пристрій, позначений загальною позицією 1, водневого елемента з підведенням води на стороні анода у вигляді збоку. Пристрій 1 складається із мембрани 2, що проводить протони, катода 3, анода 4 і електричних з'єднувачів 5 і 6. Якщо між електричними з'єднувачами 5, 6 у правильному напрямку створюється електрична напруга постійного струму, вода 7, що надходить із введенням води, піддається електрохімічному розкладанню, у результаті якого на аноді 4 утвориться газоподібний кисень 9, а на катоді 3 - газоподібний водень 10 через протікання протонів і води через мембрану 2. Вода 8 і газоподібний кисень 9, що залишаються на стороні анода, разом виходять із анода 4. Фігура 2 ілюструє переважний варіант здійснення пропонованого електрода. (Для кращого розуміння утримуючий пристрій, що оточує контактний шар 11 і опорний шар 12, на цій фігурі не показаний.) На цій фігурі дископодібний анод, позначений загальною позицією 4, складається з 92774 12 контактного шару 11 у контакті з мембраною (не показана) і опорним шаром 12. Контактний шар 11 перебуває в контакті з мембраною. Опорний шар 12 має канал 13, що складається з концентричних кілець. Канал 13 забезпечує рівномірний розподіл води 7, яку підводять, на електроді 4. Пристрій, що забезпечує підведення води (не показаний), приєднано до опорного шару 12, містить радіальні канали, що дозволяють воді, яку підводять, легко стікати з них у канали, що утворюють концентричні кільця на опорному шарі 12. Фігура 3 ілюструє переважний варіант здійснення пропонованого водневого елемента. Корпус водневого елемента містить пластмасову верхню камеру 303 і пластмасову нижню камеру 304, які стиснуті разом сталевою верхньою притискною пластинкою 301 і сталевою нижньою притискною пластинкою 302. Камери виготовлені із пластмаси для забезпечення хімічної стійкості до кисню. Верхня притискна пластинка 301 і нижня притискна пластинка 302 притискаються одна до одної сталевими гвинтами (не показаними), і наприкінці вони стискають верхню камеру 303 і нижню камеру 304. У просторі між цими двома камерами розташована мембрана 2, зафіксована між анодом 4 і катодом 3. Катод 3 притискається до мембрани 2 титановими пружинами 305. Притискні пластинки 301 і 302 містять електричні з'єднання та з'єднання для газу й води. З'єднання для води 306 і 307 забезпечують підведення й відвід води. Газоподібний водень, який утвориться, відводиться з водневого елемента через трубку 308. Електричні з'єднання 5 і 6 забезпечують подачу електричного струму, необхідного для електролізу. Електричні з'єднання ущільнені від тиску газоподібного водню та мають еластичну конструкцію, розраховану на зміни розмірів, викликані змінами температури. На цій фігурі шари електродів 3 і 4 для кращої зрозумілості показані як єдиний блок, але варто підкреслити, що відповідно до даного винаходу ці електроди, щонайменше, анод 4, складаються з декількох шарів з різними середніми розмірами пор. Електроди оточені пластмасовими утримуючими пристроями 309 і 310. Якщо між електричними з'єднаннями 5, 6 у правильному напрямку створюється електрична напруга постійного струму, дистильована вода, що надходить через з'єднання для води 306, піддається на аноді 4 електрохімічному розкладанню, у результаті чого тут утворюється газоподібний кисень, а через протікання протонів і води через мембрану 2, на катоді 3 утворюється газоподібний водень, який потім по трубці 308 направляється до місця його використання або зберігання. Наприклад, якщо пропонований електрод використовується для одержання газоподібного водню й кисню шляхом розкладання води в електролітичному елементі, то електрод на стороні кисню (анод), який може використовуватися, містить, наприклад, іридієвий каталізатор на титановому носії, який втиснутий в пластмасовий утримуючий пристрій. Носій складається з контактного шару товщиною 0,5мм (5 10-4м) із середнім розміром пор 2мкм (2 10-6м) та опорного шару товщиною 1,2-1,5мм (1,2 10-3-1,5 10-3м) із середнім розміром 13 пор 200мкм (2 10-4м). Наприклад, якщо пропонований електрод використовується для одержання газоподібного водню та кисню шляхом розкладання води в електролітичному елементі, то електрод на стороні кисню (анод) можна виготовити описаним нижче способом. Виготовлення електрода на стороні O2 містить наступні стадії, на яких: 1. пресування фрити на стороні O2 2. чищення, перевірка 3. складання 1. Пресування титанової фрити на стороні О2 Фактично, це фрита, яка складається із двох шарів. На ребристій стороні використовують 4,5г крупнозернистого титанового порошку (розмір часток: 400-1000мкм; (4 10-4-1 10-3м)), а на стороні в контакті з мембраною використовують 0,5г дрібнозернистого титанового порошку (розмір часток: менш 400мкм (менш 4 10-4м)), так що їх загальна маса дорівнює 5,0г. Процес пресування: Поверхні інструментів, які приводять у контакт із титаном, очищають алігніном, змоченим у спирті або 10% розчині HCl, обполіскують дистильованою водою та швидко просушують. На нижню частину пресового штампа надягають попередньо виготовлене пластмасове кільце. Потім на штамп рівномірно насипають крупнозернистий титановий порошок, після чого порошок підходящим інструментом обережно розподіляють по всій поверхні. Після цього суміш розподіляють, тримаючи штамп горизонтально та повертаючи його. У штамп вставляють притискний стрижень, і титановий порошок пресують. Після цієї операції притискний стрижень витягають зі штампа. На наступній стадії в штамп насипають і розподіляють дрібнозернистий титановий порошок. Після розподілу у верхню частину штампа вставляють притискну вставку, і титановий порошок пресують. Штамп поміщають у прес і здавлюють масою 10 тонн (1 107г). Потім прес розкривають, і штамп виймають. Штамп розбирають, і зі штампа вибивають пресовану фриту. Після пресування пресовану фриту та штамп очищають стисненим повітрям. 2. Чищення, перевірка: Пресовану фриту протягом 15 хвилин просочують етанолом, після чого сушать. По обидва боки фрити видаляють будь-які можливі частки титану, і перевіряють гладкість поверхні. 3. Складання: Фриту на стороні O2 кладуть на алігнін її гладкою стороною нагору. На титановій частині фрити пресують 500мкл (5 10-4л) іридієвої суспензії (80мг/мл). Цю операцію повторюють із додатковими 500мкл (5 10-4л) зазначеної іридієвої суспензії, після чого фриту сушать. Електроди з іридієвим покриттям здавлюють на стороні суспензії гідравлічним пресом масою 2 тонни (2 106г). При необхідності нанесення на пропонований електрод каталітичного шару, що складає з нано 92774 14 часток, цю операцію можна здійснити в такий спосіб. Наночастки платини із чітко певним розміром часток і морфологією одержують відомим способом, наприклад, з розчину H2PtCl6 у метанолі/воді в присутності полівінілпиролідонового стабілізатора в нагрітому просторі реактора. Пористу титанову фриту попередньо нагрівають до температури +50...+70 C, і на контактний шар фрити наносять декілька мілілітрів попередньо підготовленого колоїдного розчину з вмістом часток платини. Після нанесення цього розчину розчинник випаровують, залишаючи наночастки платини. Таким чином на поверхні електрода можна створити шар наночасток платини з розміром часток 2-3нм. Якщо відповідно до переважного варіанта здійснення електрохімічного елемента, що є метою даного винаходу, електрохімічний елемент є водневим елементом, електрод якого на стороні кисню (анод) складається з контактного шару товщиною 0,5мм (5 10-4м) із середнім розміром пор 2мкм (2 10-6м) і опорного шару товщиною 1,21,5мм (1,2 10-3-1,5 10-3м) із середнім розміром пор 200мкм (2 10-4м), і ці шари отримані холодним пресуванням у пластмасове кільце для одержання електрода, то робочий тиск водню водневого елемента може досягати навіть 35Мпа (приблизно 350 бар). Попередньою умовою досягнення більше високого робочого тиску водню є вибір мембрани. При використанні мембрани, обраної нами (мембрана виробництва корпорації Dupont під фірмовим найменуванням Nafion™), у випадку високого тиску водню, водень, отриманий на стороні катода, дифундує на сторону анода. При використанні конструкції електрохімічного елемента, що є предметом даного винаходу, можна досягти робочого тиску водню, еквівалентного 60Мпа (600 бар). Теоретична баростійкість електрода на стороні кисню (анода), виготовленого, як описано вище, яку звичайно можна розраховувати по силі стиску на поверхні анода (сила стиску, поділена на площу поверхні), може досягати навіть 300Мпа (приблизно 3000 бар). Електрод, що є метою даного винаходу, спосіб його виготовлення та електрохімічний елемент, у якому він використовується, безумовно, не обмежуються прикладами, представленими на фігурах. Обсяг захисту належить до електрода, який описаний у формулі винаходу, способу його виготовлення і його використання в електрохімічному елементі. Крім того, варто підкреслити, що хоча в описі ми в основному згадували водневий елемент як один з найчастіше використовуваних електрохімічних елементів, фахівцеві в даній області ясно, що пропонований електрод, спосіб його виготовлення й електрохімічний елемент, у якому він може використовуватися, можуть використовуватися у випадку будь-якого електролітичного елемента під високим тиском або паливного елемента з мембраною. 15 92774 16 17 Комп’ютерна верстка А. Крулевський 92774 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPorous electrode used in an electrochemical cell, method for manufacturing thereof and electrochemical cell

Автори англійськоюDarvas Ferenk, Shalai Daniel, Hodorkhazhy Lios

Назва патенту російськоюПористый электрод для электролитического элемента, способ его изготовления и электролитический элемент для изготовления электрода

Автори російськоюДарвас Ференк, Шалай Даниель, Годорхажи Лайос

МПК / Мітки

МПК: H01M 4/86

Мітки: пористий, елемент, виготовлення, елемента, електрод, електролітичний, використання, спосіб, електрода, електролітичного

Код посилання

<a href="https://ua.patents.su/9-92774-poristijj-elektrod-dlya-elektrolitichnogo-elementa-sposib-jjogo-vigotovlennya-ta-elektrolitichnijj-element-dlya-vikoristannya-elektroda.html" target="_blank" rel="follow" title="База патентів України">Пористий електрод для електролітичного елемента, спосіб його виготовлення та електролітичний елемент для використання електрода</a>

Попередній патент: Пристрій і спосіб очищення об’єктів, зокрема тонких дисків

Наступний патент: Монета-перетворювач енергії

Випадковий патент: Спосіб подання водяної пари (іншого робочого агента) у апарати для переробки ефіроолійної сировини