Вузол спрацювання для екскаваторних машин

Формула / Реферат

1. Елемент спрацювання (12) для захисту різальної кромки (20) екскаваторного ковша (18), де елемент спрацювання (12) включає:

передню частину (66), адаптовану для контактування з абразивними матеріалами під час копання за допомогою екскаваторного ковша (18);

пару спрямованих назад лап (76, 78), що визначають порожнину (90) для прийому різальної кромки (20), зазначена порожнина (90) має передній кінець (91), визначений верхньою поверхнею (96), нижньою поверхнею (98) та передньою суміжною поверхнею (92), простягається між верхньою і нижньою поверхнями (96, 98), зазначені верхня поверхня (96), нижня поверхня (98) та передня суміжна поверхня (92), кожна, перекривають і опираються на відповідну поверхню (52, 56, 58) різальної кромки (20) для опору навантаженню, що прикладається під час копання, зазначені верхня і нижня поверхні (96, 98) нахилені в тому самому загальному напрямку відносно центральної площини різальної кромки (20), зазначена нижня поверхня (98) загалом повернена у напрямку до передньої суміжної поверхні (92), і зазначена порожнина (90) є поперечно відкритою у напрямку назад від переднього кінця (91) для вміщення ширшого поперечного розширення різальної кромки (20) за лапами (76, 78); та

отвір (104) для приймання замка (16), щоб з'єднати елемент спрацювання (12) з різальною кромкою (20).

2. Елемент спрацювання (12) за п. 1, у якому верхня і нижня поверхні (96, 98) є загалом паралельними одна одній.

3. Елемент спрацювання (12) за п. 1 або п. 2, у якому опора (100) виступає в порожнину (90) для пристосування всередині комплементарного заглиблення (99), визначеного в різальній кромці (20), причому опора (100) частково визначена однією з верхньої та нижньої поверхонь (96, 98).

4. Елемент спрацювання (12) за п. 3, у якому опора (100) являє собою гребінь, що простягається поперечно через порожнину (90).

5. Елемент спрацювання (12) за будь-яким з пп. 1-4, у якому верхня та нижня поверхні (96, 98), кожна, нахилені вниз у напрямку вперед відносно центральної площини різальної кромки (20), та передня суміжна поверхня (92) повернена назад і є в основному перпендикулярною центральній площині різальної кромки (20).

6. Елемент спрацювання (12) за будь-яким з пп. 1-5, у якому верхня та нижня поверхні (96, 98) є загалом паралельними одна одній, і нижня поверхня (98) загалом розташована під гострим кутом до передньої суміжної поверхні (92).

7. Елемент спрацювання (12) за будь-яким з пп. 1-6, у якому отвір (104) утворений тільки у одній лапі (76).

8. Елемент спрацювання (12) за будь-яким з пп. 1-7, у якому передній кінець (91) порожнини (90) додатково визначений бічними поверхнями (94) для опору бічному навантаженню, що прикладається до насадки елемента спрацювання (12).

9. Елемент спрацювання (12) за будь-яким з пп. 1-8, у якому порожнина (90) є асиметричною у вертикальному поперечному перерізі.

10. Елемент спрацювання (12) за будь-яким з пп. 1-9, у якому отвір (104) має передню стінку (106) і задню стінку (107), причому задня стінка (107) є довшою у напрямку до порожнини, (90) ніж передня стінка (106) для посиленого зчеплення з замком (16).

11. Елемент спрацювання (12) за будь-яким з пп. 1-10, у якому передня суміжна поверхня (92) є угнутою і викривленою навколо двох перпендикулярних осей.

12. Вузол спрацювання (10) для захисту різальної кромки (20) екскаваторного устаткування, який включає:

елемент спрацювання (12) для встановлення на різальній кромці (20), зазначений елемент спрацювання (12) включає передню частину (66), пару лап (76, 78), що простягаються назад від передньої частини (66), порожнину (90) між лапами (76, 78), яка є поперечно відкритою таким чином, що лапи (76, 78) охоплюють з обох боків різальну кромку (20) та вміщають поперечне розширення різальної кромки (20) за лапами (76, 78), та отвір (104);

знімний замок (16), що поміщується в отвір для роз'ємного закріплення елемента спрацювання (12) з різальною кромкою (20); та

пластину спрацювання (103), суттєво меншої товщини, ніж різальна кромка (20), прикріплену до різальної кромки (20) в межах порожнини (90) елемента спрацювання (12), коли елемент спрацювання (12) встановлений на різальній кромці (20), зазначений елемент спрацювання (12) при застосуванні опирається на пластину спрацювання (103) та піддається зміщенню відносно пластини спрацювання (103), та зазначена пластина спрацювання (103) знаходиться в зафіксованому стані відносно різальної кромки (20), за рахунок чого пластина спрацювання (103) захищає різальну кромку (20).

13. Вузол спрацювання (10) за п. 12, у якому отвір (104) утворений тільки у одній лапі (76) елемента спрацювання (12).

14. Вузол спрацювання (10) за п. 12 або 13, у якому передній кінець (91) порожнини (90) визначений передньою суміжною поверхнею (92), бічними поверхнями (94), верхньою поверхнею (96) та нижньою поверхнею (98).

15. Вузол спрацювання (10) за будь-яким з пп. 12-14, у якому передня суміжна поверхня (92) є угнутою і викривленою навколо двох перпендикулярних осей.

Текст

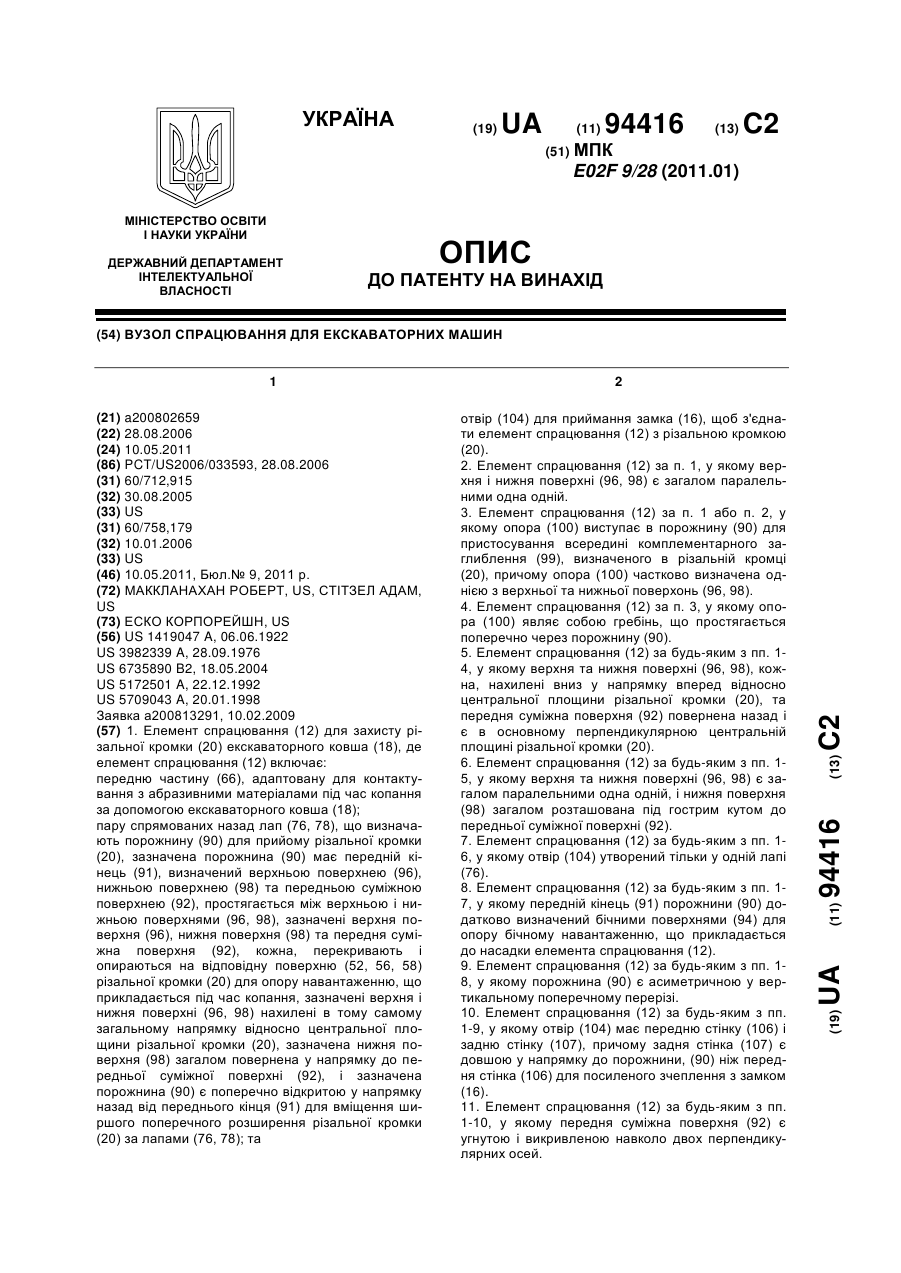

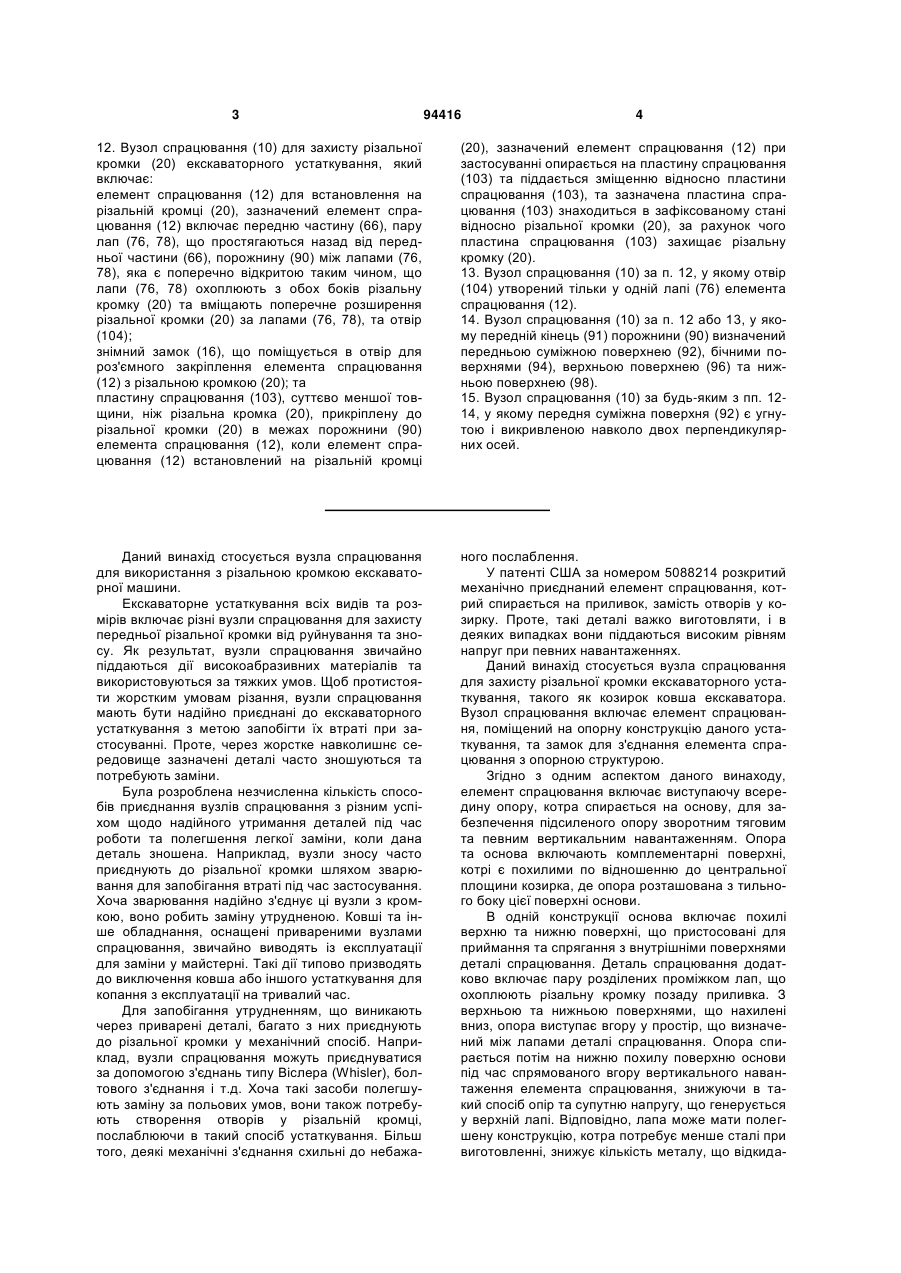

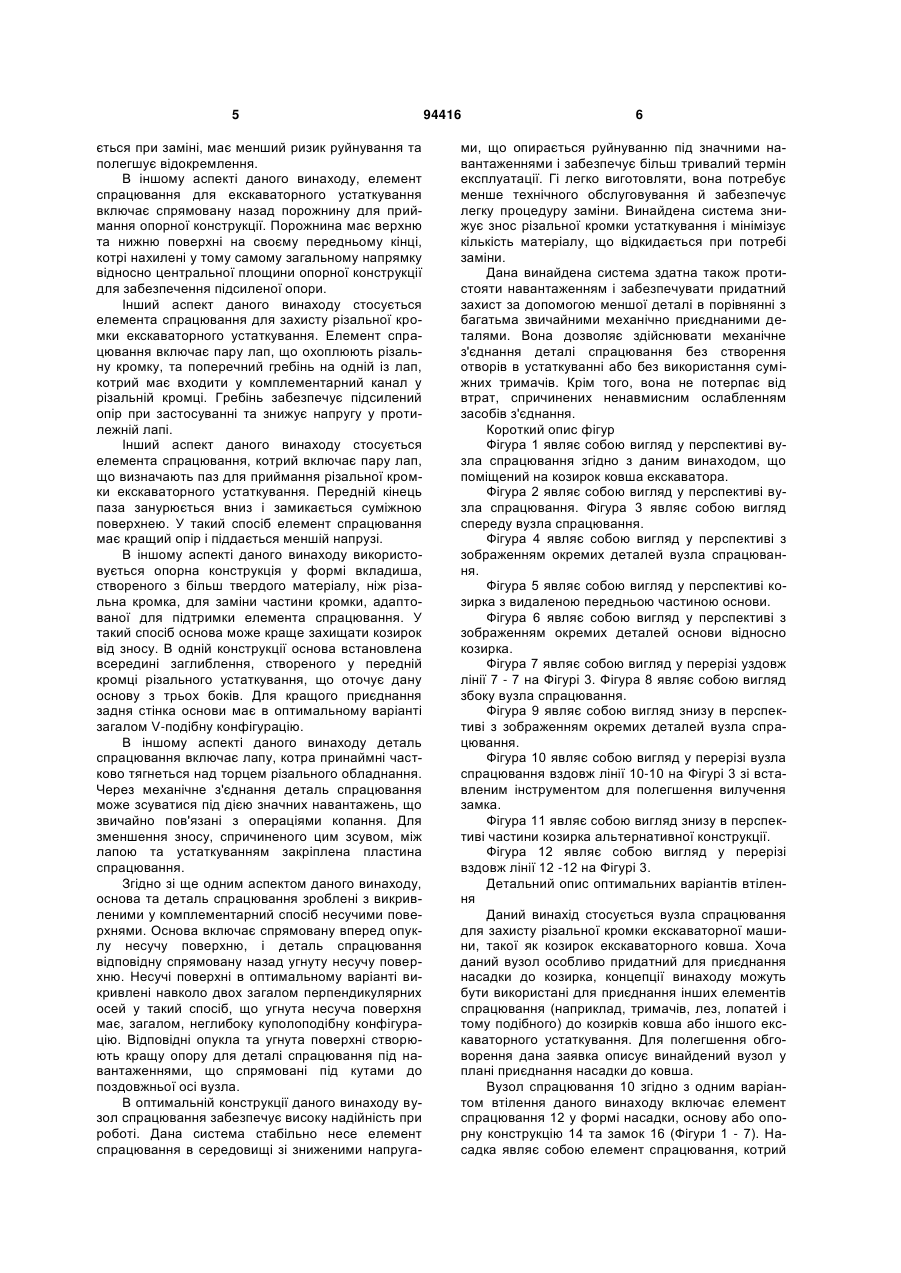

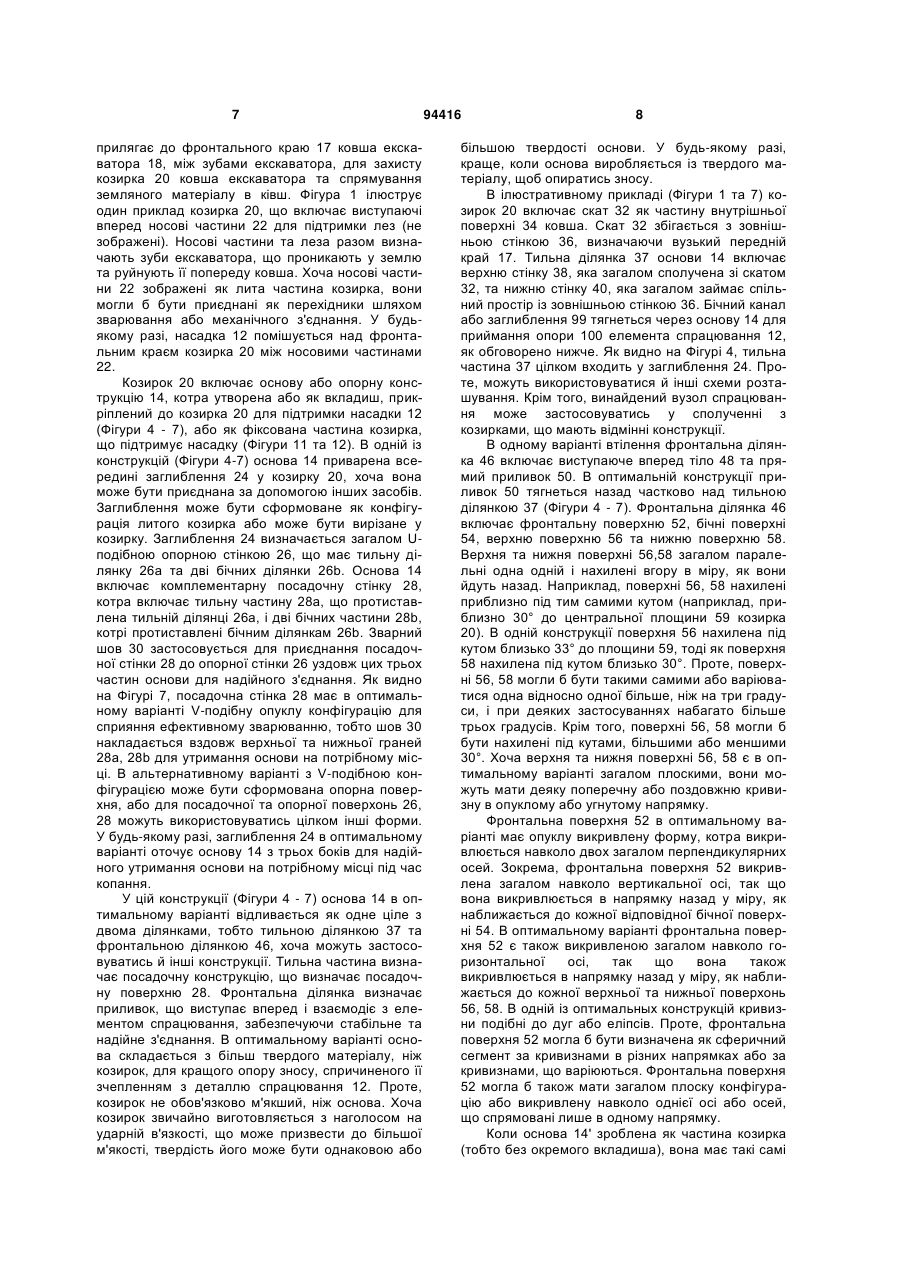

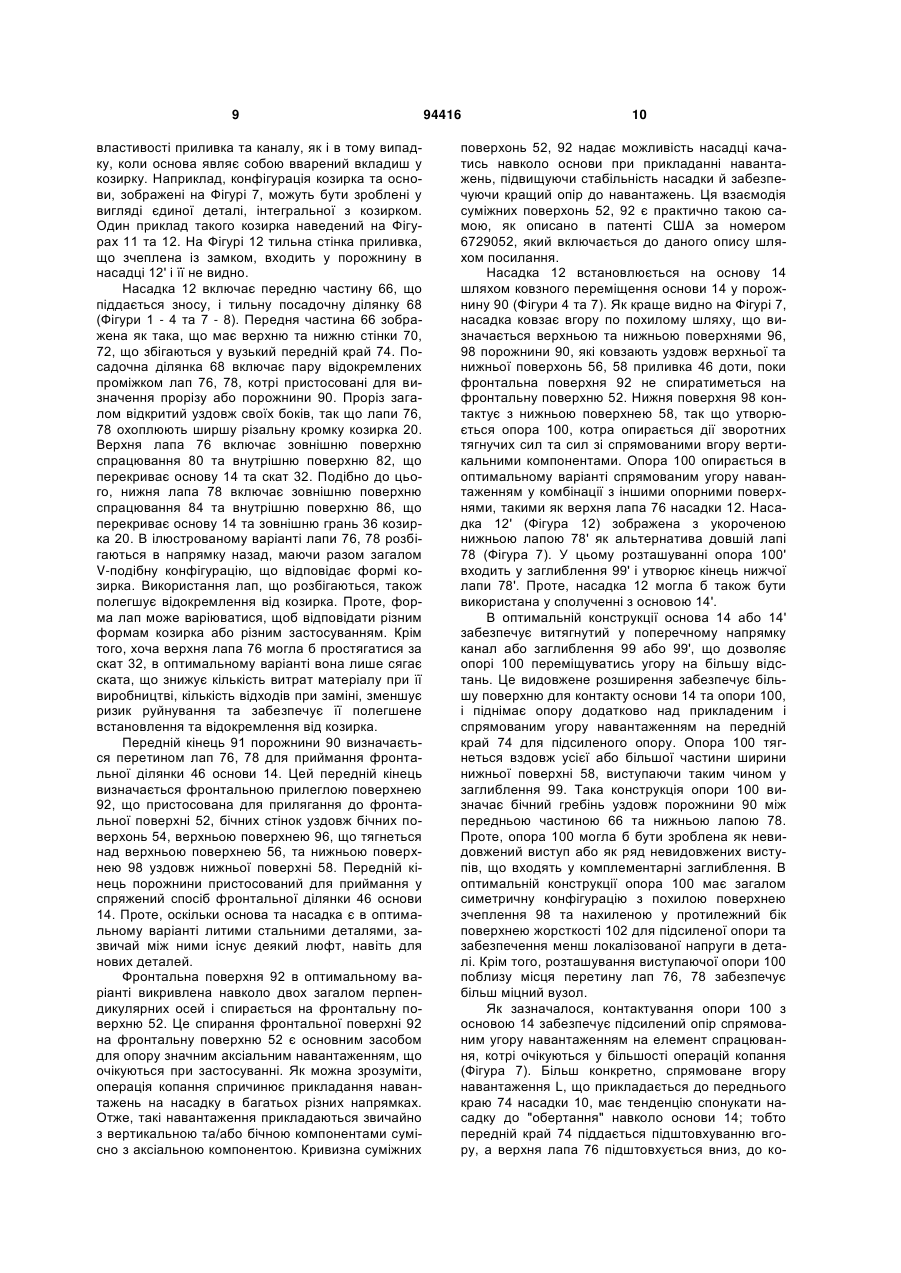

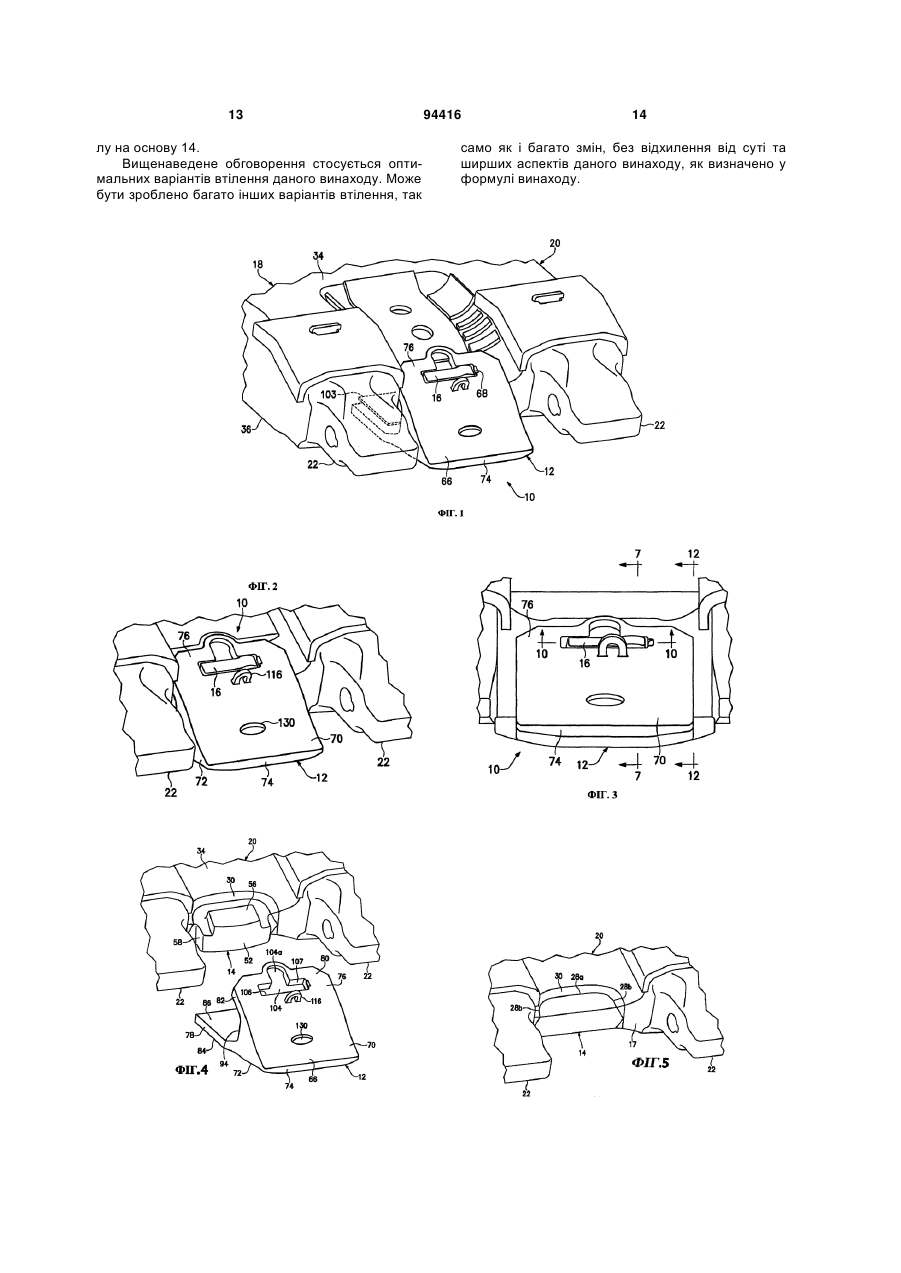

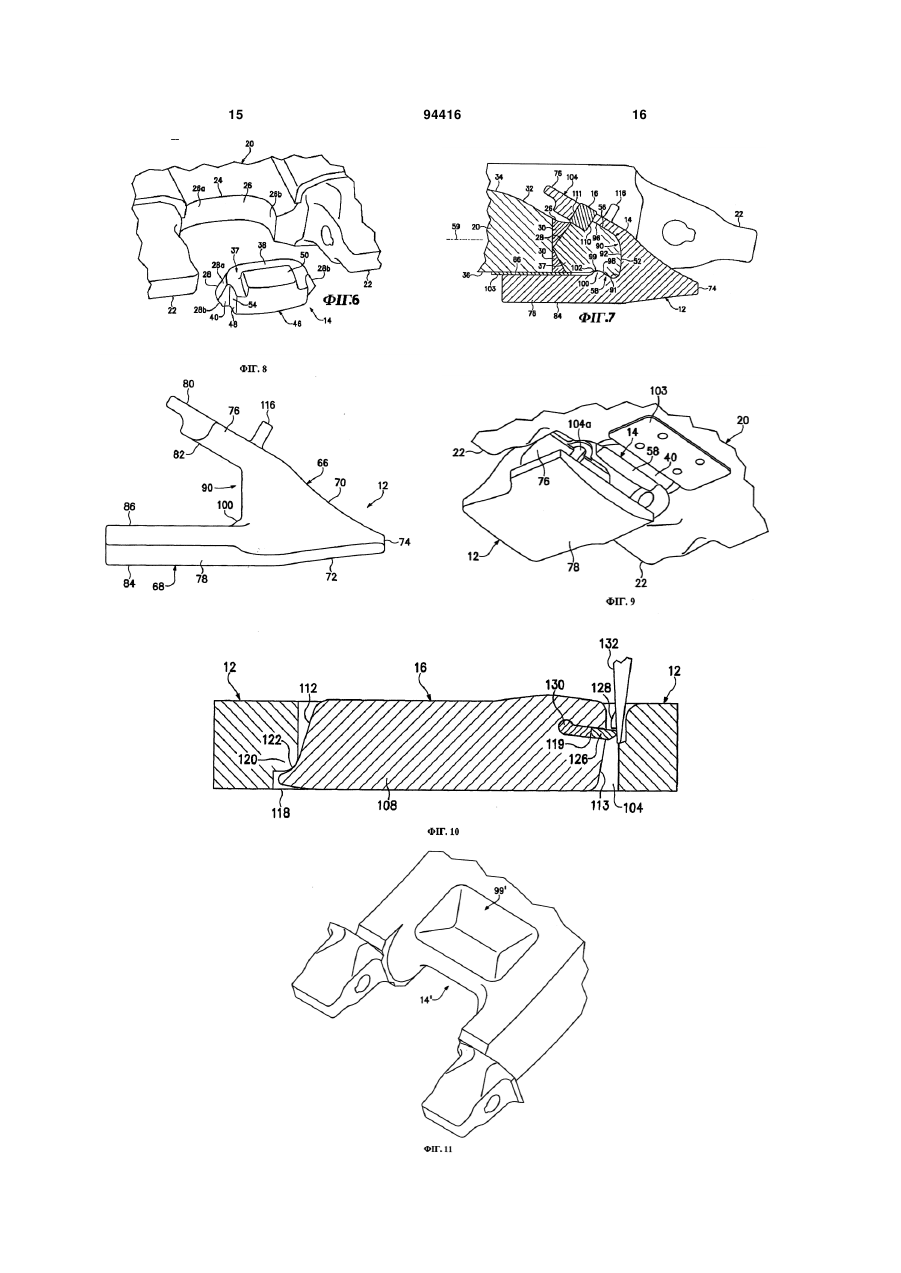

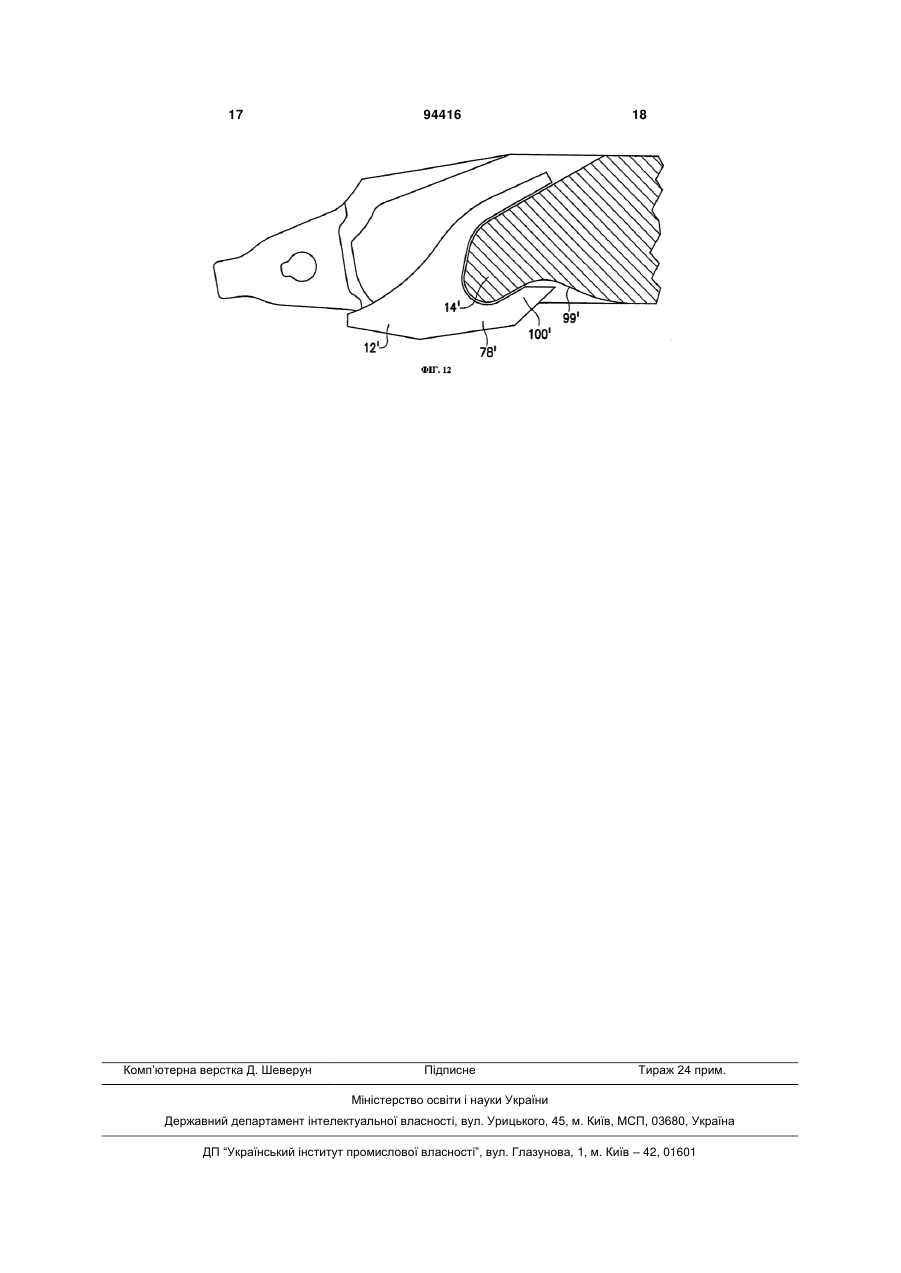

1. Елемент спрацювання (12) для захисту різальної кромки (20) екскаваторного ковша (18), де елемент спрацювання (12) включає: передню частину (66), адаптовану для контактування з абразивними матеріалами під час копання за допомогою екскаваторного ковша (18); пару спрямованих назад лап (76, 78), що визначають порожнину (90) для прийому різальної кромки (20), зазначена порожнина (90) має передній кінець (91), визначений верхньою поверхнею (96), нижньою поверхнею (98) та передньою суміжною поверхнею (92), простягається між верхньою і нижньою поверхнями (96, 98), зазначені верхня поверхня (96), нижня поверхня (98) та передня суміжна поверхня (92), кожна, перекривають і опираються на відповідну поверхню (52, 56, 58) різальної кромки (20) для опору навантаженню, що прикладається під час копання, зазначені верхня і нижня поверхні (96, 98) нахилені в тому самому загальному напрямку відносно центральної площини різальної кромки (20), зазначена нижня поверхня (98) загалом повернена у напрямку до передньої суміжної поверхні (92), і зазначена порожнина (90) є поперечно відкритою у напрямку назад від переднього кінця (91) для вміщення ширшого поперечного розширення різальної кромки (20) за лапами (76, 78); та 2 (19) 1 3 94416 4 12. Вузол спрацювання (10) для захисту різальної кромки (20) екскаваторного устаткування, який включає: елемент спрацювання (12) для встановлення на різальній кромці (20), зазначений елемент спрацювання (12) включає передню частину (66), пару лап (76, 78), що простягаються назад від передньої частини (66), порожнину (90) між лапами (76, 78), яка є поперечно відкритою таким чином, що лапи (76, 78) охоплюють з обох боків різальну кромку (20) та вміщають поперечне розширення різальної кромки (20) за лапами (76, 78), та отвір (104); знімний замок (16), що поміщується в отвір для роз'ємного закріплення елемента спрацювання (12) з різальною кромкою (20); та пластину спрацювання (103), суттєво меншої товщини, ніж різальна кромка (20), прикріплену до різальної кромки (20) в межах порожнини (90) елемента спрацювання (12), коли елемент спрацювання (12) встановлений на різальній кромці (20), зазначений елемент спрацювання (12) при застосуванні опирається на пластину спрацювання (103) та піддається зміщенню відносно пластини спрацювання (103), та зазначена пластина спрацювання (103) знаходиться в зафіксованому стані відносно різальної кромки (20), за рахунок чого пластина спрацювання (103) захищає різальну кромку (20). 13. Вузол спрацювання (10) за п. 12, у якому отвір (104) утворений тільки у одній лапі (76) елемента спрацювання (12). 14. Вузол спрацювання (10) за п. 12 або 13, у якому передній кінець (91) порожнини (90) визначений передньою суміжною поверхнею (92), бічними поверхнями (94), верхньою поверхнею (96) та нижньою поверхнею (98). 15. Вузол спрацювання (10) за будь-яким з пп. 1214, у якому передня суміжна поверхня (92) є угнутою і викривленою навколо двох перпендикулярних осей. Даний винахід стосується вузла спрацювання для використання з різальною кромкою екскаваторної машини. Екскаваторне устаткування всіх видів та розмірів включає різні вузли спрацювання для захисту передньої різальної кромки від руйнування та зносу. Як результат, вузли спрацювання звичайно піддаються дії високоабразивних матеріалів та використовуються за тяжких умов. Щоб протистояти жорстким умовам різання, вузли спрацювання мають бути надійно приєднані до екскаваторного устаткування з метою запобігти їх втраті при застосуванні. Проте, через жорстке навколишнє середовище зазначені деталі часто зношуються та потребують заміни. Була розроблена незчисленна кількість способів приєднання вузлів спрацювання з різним успіхом щодо надійного утримання деталей під час роботи та полегшення легкої заміни, коли дана деталь зношена. Наприклад, вузли зносу часто приєднують до різальної кромки шляхом зварювання для запобігання втраті під час застосування. Хоча зварювання надійно з'єднує ці вузли з кромкою, воно робить заміну утрудненою. Ковші та інше обладнання, оснащені привареними вузлами спрацювання, звичайно виводять із експлуатації для заміни у майстерні. Такі дії типово призводять до виключення ковша або іншого устаткування для копання з експлуатації на тривалий час. Для запобігання утрудненням, що виникають через приварені деталі, багато з них приєднують до різальної кромки у механічний спосіб. Наприклад, вузли спрацювання можуть приєднуватися за допомогою з'єднань типу Віслера (Whisler), болтового з'єднання і т.д. Хоча такі засоби полегшують заміну за польових умов, вони також потребують створення отворів у різальній кромці, послаблюючи в такий спосіб устаткування. Більш того, деякі механічні з'єднання схильні до небажа ного послаблення. У патенті США за номером 5088214 розкритий механічно приєднаний елемент спрацювання, котрий спирається на приливок, замість отворів у козирку. Проте, такі деталі важко виготовляти, і в деяких випадках вони піддаються високим рівням напруг при певних навантаженнях. Даний винахід стосується вузла спрацювання для захисту різальної кромки екскаваторного устаткування, такого як козирок ковша екскаватора. Вузол спрацювання включає елемент спрацювання, поміщений на опорну конструкцію даного устаткування, та замок для з'єднання елемента спрацювання з опорною структурою. Згідно з одним аспектом даного винаходу, елемент спрацювання включає виступаючу всередину опору, котра спирається на основу, для забезпечення підсиленого опору зворотним тяговим та певним вертикальним навантаженням. Опора та основа включають комплементарні поверхні, котрі є похилими по відношенню до центральної площини козирка, де опора розташована з тильного боку цієї поверхні основи. В одній конструкції основа включає похилі верхню та нижню поверхні, що пристосовані для приймання та спрягання з внутрішніми поверхнями деталі спрацювання. Деталь спрацювання додатково включає пару розділених проміжком лап, що охоплюють різальну кромку позаду приливка. З верхньою та нижньою поверхнями, що нахилені вниз, опора виступає вгору у простір, що визначений між лапами деталі спрацювання. Опора спирається потім на нижню похилу поверхню основи під час спрямованого вгору вертикального навантаження елемента спрацювання, знижуючи в такий спосіб опір та супутню напругу, що генерується у верхній лапі. Відповідно, лапа може мати полегшену конструкцію, котра потребує менше сталі при виготовленні, знижує кількість металу, що відкида 5 ється при заміні, має менший ризик руйнування та полегшує відокремлення. В іншому аспекті даного винаходу, елемент спрацювання для екскаваторного устаткування включає спрямовану назад порожнину для приймання опорної конструкції. Порожнина має верхню та нижню поверхні на своєму передньому кінці, котрі нахилені у тому самому загальному напрямку відносно центральної площини опорної конструкції для забезпечення підсиленої опори. Інший аспект даного винаходу стосується елемента спрацювання для захисту різальної кромки екскаваторного устаткування. Елемент спрацювання включає пару лап, що охоплюють різальну кромку, та поперечний гребінь на одній із лап, котрий має входити у комплементарний канал у різальній кромці. Гребінь забезпечує підсилений опір при застосуванні та знижує напругу у протилежній лапі. Інший аспект даного винаходу стосується елемента спрацювання, котрий включає пару лап, що визначають паз для приймання різальної кромки екскаваторного устаткування. Передній кінець паза занурюється вниз і замикається суміжною поверхнею. У такий спосіб елемент спрацювання має кращий опір і піддається меншій напрузі. В іншому аспекті даного винаходу використовується опорна конструкція у формі вкладиша, створеного з більш твердого матеріалу, ніж різальна кромка, для заміни частини кромки, адаптованої для підтримки елемента спрацювання. У такий спосіб основа може краще захищати козирок від зносу. В одній конструкції основа встановлена всередині заглиблення, створеного у передній кромці різального устаткування, що оточує дану основу з трьох боків. Для кращого приєднання задня стінка основи має в оптимальному варіанті загалом V-подібну конфігурацію. В іншому аспекті даного винаходу деталь спрацювання включає лапу, котра принаймні частково тягнеться над торцем різального обладнання. Через механічне з'єднання деталь спрацювання може зсуватися під дією значних навантажень, що звичайно пов'язані з операціями копання. Для зменшення зносу, спричиненого цим зсувом, між лапою та устаткуванням закріплена пластина спрацювання. Згідно зі ще одним аспектом даного винаходу, основа та деталь спрацювання зроблені з викривленими у комплементарний спосіб несучими поверхнями. Основа включає спрямовану вперед опуклу несучу поверхню, і деталь спрацювання відповідну спрямовану назад угнуту несучу поверхню. Несучі поверхні в оптимальному варіанті викривлені навколо двох загалом перпендикулярних осей у такий спосіб, що угнута несуча поверхня має, загалом, неглибоку куполоподібну конфігурацію. Відповідні опукла та угнута поверхні створюють кращу опору для деталі спрацювання під навантаженнями, що спрямовані під кутами до поздовжньої осі вузла. В оптимальній конструкції даного винаходу вузол спрацювання забезпечує високу надійність при роботі. Дана система стабільно несе елемент спрацювання в середовищі зі зниженими напруга 94416 6 ми, що опирається руйнуванню під значними навантаженнями і забезпечує більш тривалий термін експлуатації. Гі легко виготовляти, вона потребує менше технічного обслуговування й забезпечує легку процедуру заміни. Винайдена система знижує знос різальної кромки устаткування і мінімізує кількість матеріалу, що відкидається при потребі заміни. Дана винайдена система здатна також протистояти навантаженням і забезпечувати придатний захист за допомогою меншої деталі в порівнянні з багатьма звичайними механічно приєднаними деталями. Вона дозволяє здійснювати механічне з'єднання деталі спрацювання без створення отворів в устаткуванні або без використання суміжних тримачів. Крім того, вона не потерпає від втрат, спричинених ненавмисним ослабленням засобів з'єднання. Короткий опис фігур Фігура 1 являє собою вигляд у перспективі вузла спрацювання згідно з даним винаходом, що поміщений на козирок ковша екскаватора. Фігура 2 являє собою вигляд у перспективі вузла спрацювання. Фігура 3 являє собою вигляд спереду вузла спрацювання. Фігура 4 являє собою вигляд у перспективі з зображенням окремих деталей вузла спрацювання. Фігура 5 являє собою вигляд у перспективі козирка з видаленою передньою частиною основи. Фігура 6 являє собою вигляд у перспективі з зображенням окремих деталей основи відносно козирка. Фігура 7 являє собою вигляд у перерізі уздовж лінії 7 - 7 на Фігурі 3. Фігура 8 являє собою вигляд збоку вузла спрацювання. Фігура 9 являє собою вигляд знизу в перспективі з зображенням окремих деталей вузла спрацювання. Фігура 10 являє собою вигляд у перерізі вузла спрацювання вздовж лінії 10-10 на Фігурі 3 зі вставленим інструментом для полегшення вилучення замка. Фігура 11 являє собою вигляд знизу в перспективі частини козирка альтернативної конструкції. Фігура 12 являє собою вигляд у перерізі вздовж лінії 12 -12 на Фігурі 3. Детальний опис оптимальних варіантів втілення Даний винахід стосується вузла спрацювання для захисту різальної кромки екскаваторної машини, такої як козирок екскаваторного ковша. Хоча даний вузол особливо придатний для приєднання насадки до козирка, концепції винаходу можуть бути використані для приєднання інших елементів спрацювання (наприклад, тримачів, лез, лопатей і тому подібного) до козирків ковша або іншого екскаваторного устаткування. Для полегшення обговорення дана заявка описує винайдений вузол у плані приєднання насадки до ковша. Вузол спрацювання 10 згідно з одним варіантом втілення даного винаходу включає елемент спрацювання 12 у формі насадки, основу або опорну конструкцію 14 та замок 16 (Фігури 1 - 7). Насадка являє собою елемент спрацювання, котрий 7 прилягає до фронтального краю 17 ковша екскаватора 18, між зубами екскаватора, для захисту козирка 20 ковша екскаватора та спрямування земляного матеріалу в ківш. Фігура 1 ілюструє один приклад козирка 20, що включає виступаючі вперед носові частини 22 для підтримки лез (не зображені). Носові частини та леза разом визначають зуби екскаватора, що проникають у землю та руйнують її попереду ковша. Хоча носові частини 22 зображені як лита частина козирка, вони могли б бути приєднані як перехідники шляхом зварювання або механічного з'єднання. У будьякому разі, насадка 12 помішується над фронтальним краєм козирка 20 між носовими частинами 22. Козирок 20 включає основу або опорну конструкцію 14, котра утворена або як вкладиш, прикріплений до козирка 20 для підтримки насадки 12 (Фігури 4 - 7), або як фіксована частина козирка, що підтримує насадку (Фігури 11 та 12). В одній із конструкцій (Фігури 4-7) основа 14 приварена всередині заглиблення 24 у козирку 20, хоча вона може бути приєднана за допомогою інших засобів. Заглиблення може бути сформоване як конфігурація литого козирка або може бути вирізане у козирку. Заглиблення 24 визначається загалом Uподібною опорною стінкою 26, що має тильну ділянку 26а та дві бічних ділянки 26b. Основа 14 включає комплементарну посадочну стінку 28, котра включає тильну частину 28а, що протиставлена тильній ділянці 26а, і дві бічних частини 28b, котрі протиставлені бічним ділянкам 26b. Зварний шов 30 застосовується для приєднання посадочної стінки 28 до опорної стінки 26 уздовж цих трьох частин основи для надійного з'єднання. Як видно на Фігурі 7, посадочна стінка 28 має в оптимальному варіанті V-подібну опуклу конфігурацію для сприяння ефективному зварюванню, тобто шов 30 накладається вздовж верхньої та нижньої граней 28а, 28b для утримання основи на потрібному місці. В альтернативному варіанті з V-подібною конфігурацією може бути сформована опорна поверхня, або для посадочної та опорної поверхонь 26, 28 можуть використовуватись цілком інші форми. У будь-якому разі, заглиблення 24 в оптимальному варіанті оточує основу 14 з трьох боків для надійного утримання основи на потрібному місці під час копання. У цій конструкції (Фігури 4 - 7) основа 14 в оптимальному варіанті відливається як одне ціле з двома ділянками, тобто тильною ділянкою 37 та фронтальною ділянкою 46, хоча можуть застосовуватись й інші конструкції. Тильна частина визначає посадочну конструкцію, що визначає посадочну поверхню 28. Фронтальна ділянка визначає приливок, що виступає вперед і взаємодіє з елементом спрацювання, забезпечуючи стабільне та надійне з'єднання. В оптимальному варіанті основа складається з більш твердого матеріалу, ніж козирок, для кращого опору зносу, спричиненого її зчепленням з деталлю спрацювання 12. Проте, козирок не обов'язково м'якший, ніж основа. Хоча козирок звичайно виготовляється з наголосом на ударній в'язкості, що може призвести до більшої м'якості, твердість його може бути однаковою або 94416 8 більшою твердості основи. У будь-якому разі, краще, коли основа виробляється із твердого матеріалу, щоб опиратись зносу. В ілюстративному прикладі (Фігури 1 та 7) козирок 20 включає скат 32 як частину внутрішньої поверхні 34 ковша. Скат 32 збігається з зовнішньою стінкою 36, визначаючи вузький передній край 17. Тильна ділянка 37 основи 14 включає верхню стінку 38, яка загалом сполучена зі скатом 32, та нижню стінку 40, яка загалом займає спільний простір із зовнішньою стінкою 36. Бічний канал або заглиблення 99 тягнеться через основу 14 для приймання опори 100 елемента спрацювання 12, як обговорено нижче. Як видно на Фігурі 4, тильна частина 37 цілком входить у заглиблення 24. Проте, можуть використовуватися й інші схеми розташування. Крім того, винайдений вузол спрацювання може застосовуватись у сполученні з козирками, що мають відмінні конструкції. В одному варіанті втілення фронтальна ділянка 46 включає виступаюче вперед тіло 48 та прямий приливок 50. В оптимальній конструкції приливок 50 тягнеться назад частково над тильною ділянкою 37 (Фігури 4 - 7). Фронтальна ділянка 46 включає фронтальну поверхню 52, бічні поверхні 54, верхню поверхню 56 та нижню поверхню 58. Верхня та нижня поверхні 56,58 загалом паралельні одна одній і нахилені вгору в міру, як вони йдуть назад. Наприклад, поверхні 56, 58 нахилені приблизно під тим самими кутом (наприклад, приблизно 30° до центральної площини 59 козирка 20). В одній конструкції поверхня 56 нахилена під кутом близько 33° до площини 59, тоді як поверхня 58 нахилена під кутом близько 30°. Проте, поверхні 56, 58 могли б бути такими самими або варіюватися одна відносно одної більше, ніж на три градуси, і при деяких застосуваннях набагато більше трьох градусів. Крім того, поверхні 56, 58 могли б бути нахилені під кутами, більшими або меншими 30°. Хоча верхня та нижня поверхні 56, 58 є в оптимальному варіанті загалом плоскими, вони можуть мати деяку поперечну або поздовжню кривизну в опуклому або угнутому напрямку. Фронтальна поверхня 52 в оптимальному варіанті має опуклу викривлену форму, котра викривлюється навколо двох загалом перпендикулярних осей. Зокрема, фронтальна поверхня 52 викривлена загалом навколо вертикальної осі, так що вона викривлюється в напрямку назад у міру, як наближається до кожної відповідної бічної поверхні 54. В оптимальному варіанті фронтальна поверхня 52 є також викривленою загалом навколо горизонтальної осі, так що вона також викривлюється в напрямку назад у міру, як наближається до кожної верхньої та нижньої поверхонь 56, 58. В одній із оптимальных конструкцій кривизни подібні до дуг або еліпсів. Проте, фронтальна поверхня 52 могла б бути визначена як сферичний сегмент за кривизнами в різних напрямках або за кривизнами, що варіюються. Фронтальна поверхня 52 могла б також мати загалом плоску конфігурацію або викривлену навколо однієї осі або осей, що спрямовані лише в одному напрямку. Коли основа 14' зроблена як частина козирка (тобто без окремого вкладиша), вона має такі самі 9 властивості приливка та каналу, як і в тому випадку, коли основа являє собою вварений вкладиш у козирку. Наприклад, конфігурація козирка та основи, зображені на Фігурі 7, можуть бути зроблені у вигляді єдиної деталі, інтегральної з козирком. Один приклад такого козирка наведений на Фігурах 11 та 12. На Фігурі 12 тильна стінка приливка, що зчеплена із замком, входить у порожнину в насадці 12' і її не видно. Насадка 12 включає передню частину 66, що піддається зносу, і тильну посадочну ділянку 68 (Фігури 1 - 4 та 7 - 8). Передня частина 66 зображена як така, що має верхню та нижню стінки 70, 72, що збігаються у вузький передній край 74. Посадочна ділянка 68 включає пару відокремлених проміжком лап 76, 78, котрі пристосовані для визначення прорізу або порожнини 90. Проріз загалом відкритий уздовж своїх боків, так що лапи 76, 78 охоплюють ширшу різальну кромку козирка 20. Верхня лапа 76 включає зовнішню поверхню спрацювання 80 та внутрішню поверхню 82, що перекриває основу 14 та скат 32. Подібно до цього, нижня лапа 78 включає зовнішню поверхню спрацювання 84 та внутрішню поверхню 86, що перекриває основу 14 та зовнішню грань 36 козирка 20. В ілюстрованому варіанті лапи 76, 78 розбігаються в напрямку назад, маючи разом загалом V-подібну конфігурацію, що відповідає формі козирка. Використання лап, що розбігаються, також полегшує відокремлення від козирка. Проте, форма лап може варіюватися, щоб відповідати різним формам козирка або різним застосуванням. Крім того, хоча верхня лапа 76 могла б простягатися за скат 32, в оптимальному варіанті вона лише сягає ската, що знижує кількість витрат матеріалу при її виробництві, кількість відходів при заміні, зменшує ризик руйнування та забезпечує її полегшене встановлення та відокремлення від козирка. Передній кінець 91 порожнини 90 визначається перетином лап 76, 78 для приймання фронтальної ділянки 46 основи 14. Цей передній кінець визначається фронтальною прилеглою поверхнею 92, що пристосована для прилягання до фронтальної поверхні 52, бічних стінок уздовж бічних поверхонь 54, верхньою поверхнею 96, що тягнеться над верхньою поверхнею 56, та нижньою поверхнею 98 уздовж нижньої поверхні 58. Передній кінець порожнини пристосований для приймання у спряжений спосіб фронтальної ділянки 46 основи 14. Проте, оскільки основа та насадка є в оптимальному варіанті литими стальними деталями, зазвичай між ними існує деякий люфт, навіть для нових деталей. Фронтальна поверхня 92 в оптимальному варіанті викривлена навколо двох загалом перпендикулярних осей і спирається на фронтальну поверхню 52. Це спирання фронтальної поверхні 92 на фронтальну поверхню 52 є основним засобом для опору значним аксіальним навантаженням, що очікуються при застосуванні. Як можна зрозуміти, операція копання спричинює прикладання навантажень на насадку в багатьох різних напрямках. Отже, такі навантаження прикладаються звичайно з вертикальною та/або бічною компонентами сумісно з аксіальною компонентою. Кривизна суміжних 94416 10 поверхонь 52, 92 надає можливість насадці качатись навколо основи при прикладанні навантажень, підвищуючи стабільність насадки й забезпечуючи кращий опір до навантажень. Ця взаємодія суміжних поверхонь 52, 92 є практично такою самою, як описано в патенті США за номером 6729052, який включається до даного опису шляхом посилання. Насадка 12 встановлюється на основу 14 шляхом ковзного переміщення основи 14 у порожнину 90 (Фігури 4 та 7). Як краще видно на Фігурі 7, насадка ковзає вгору по похилому шляху, що визначається верхньою та нижньою поверхнями 96, 98 порожнини 90, які ковзають уздовж верхньої та нижньої поверхонь 56, 58 приливка 46 доти, поки фронтальна поверхня 92 не спиратиметься на фронтальну поверхню 52. Нижня поверхня 98 контактує з нижньою поверхнею 58, так що утворюється опора 100, котра опирається дії зворотних тягнучих сил та сил зі спрямованими вгору вертикальними компонентами. Опора 100 опирається в оптимальному варіанті спрямованим угору навантаженням у комбінації з іншими опорними поверхнями, такими як верхня лапа 76 насадки 12. Насадка 12' (Фігура 12) зображена з укороченою нижньою лапою 78' як альтернатива довшій лапі 78 (Фігура 7). У цьому розташуванні опора 100' входить у заглиблення 99' і утворює кінець нижчої лапи 78'. Проте, насадка 12 могла б також бути використана у сполученні з основою 14'. В оптимальній конструкції основа 14 або 14' забезпечує витягнутий у поперечному напрямку канал або заглиблення 99 або 99', що дозволяє опорі 100 переміщуватись угору на більшу відстань. Це видовжене розширення забезпечує більшу поверхню для контакту основи 14 та опори 100, і піднімає опору додатково над прикладеним і спрямованим угору навантаженням на передній край 74 для підсиленого опору. Опора 100 тягнеться вздовж усієї або більшої частини ширини нижньої поверхні 58, виступаючи таким чином у заглиблення 99. Така конструкція опори 100 визначає бічний гребінь уздовж порожнини 90 між передньою частиною 66 та нижньою лапою 78. Проте, опора 100 могла б бути зроблена як невидовжений виступ або як ряд невидовжених виступів, що входять у комплементарні заглиблення. В оптимальній конструкції опора 100 має загалом симетричну конфігурацію з похилою поверхнею зчеплення 98 та нахиленою у протилежний бік поверхнею жорсткості 102 для підсиленої опори та забезпечення менш локалізованої напруги в деталі. Крім того, розташування виступаючої опори 100 поблизу місця перетину лап 76, 78 забезпечує більш міцний вузол. Як зазначалося, контактування опори 100 з основою 14 забезпечує підсилений опір спрямованим угору навантаженням на елемент спрацювання, котрі очікуються у більшості операцій копання (Фігура 7). Більш конкретно, спрямоване вгору навантаження L, що прикладається до переднього краю 74 насадки 10, має тенденцію спонукати насадку до "обертання" навколо основи 14; тобто передній край 74 піддається підштовхуванню вгору, а верхня лапа 76 підштовхується вниз, до ко 11 зирка. Якщо опора 100 не запроваджена щодо нахиленої вниз нижньої поверхні 58, спрямована в напрямку назад верхня лапа 76 має здійснювати більший опір, як важіль, щоб запобігти скочуванню насадки з козирка. При високих навантаженнях на насадку це може призвести до виникнення значних напруг у лапі, що в минулому інколи спричинювало руйнування елемента спрацювання. Запровадження опори 100 також дає можливість мати меншу протяжність верхньої лапи 76, і вона може лежати лише на скаті, що зменшує потребу у сталі та полегшує виготовлення цієї деталі. Передня поверхня 98 опори 100 похила й загалом розташована впоперек до багатьох навантажень, котрі прикладаються до передньої частини насадки, і в такий спосіб забезпечує підсилений опір скочуванню насадки. В оптимальній конструкції передня поверхня 98 має загалом той самий нахил, що й нижня поверхня 58. Як обговорювалося вище, цей нахил може варіюватися і вибиратися в залежності від розміру та передбаченого застосування деталі спрацювання, щоб максимізувати опір навантаженням, котрі очікуються для конкретної операції. Спрямовані вниз навантаження на насадку 12 компенсуються, головним чином, верхньою поверхнею 96, що спирається на основу 14, та нижньою лапою 78, що спирається на козирок 20. Верхня поверхня 96 та відповідна верхня поверхня 56 похилі й забезпечують поверхню, що розташована впоперек до багатьох навантажень, котрі мають спрямовані вниз компоненти, і в такий спосіб забезпечує підсилений опір. Крім того, закріплення верхньої лапи за допомогою замка сприяє опору насадки качанню й таким чином накладає менше напруг на нижню лапу. Проте, оскільки у верхній частині порожнини 90 опори не запроваджено, нижня лапа 78 в оптимальному варіанті тягнеться через козирок 20 на більшу відстань, ніж лапа 76. Крім того, для зменшення зносу зовнішньої поверхні 36 в оптимальному варіанті до козирка 20 приварюється пластина спрацювання між лапою 78 та зовнішньою поверхнею 36. В альтернативному варіанті, за потреби, для деяких видів операцій копання верхня та нижня поверхні 56, 58 могли б бути нахилені у протилежних напрямках. Бічні поверхні 94 розташовані поблизу бічних поверхонь 54 для відповідного позиціонування насадки 10 на козирку 20 і для опору бічному навантаженню, що прикладається до насадки. Оскільки основа 14 виготовлена в оптимальному варіанті з більш твердого матеріалу, ніж козирок, вона більш здатна опиратися бічному навантаженню без того, щоб піддаватись невідповідному зносу в порівнянні зі звичайною фронтальною литою перемичкою на козирку. Основа також виступає вперед на більшу відстань, ніж звичайні перемички. Верхня лапа 76 тягнеться назад від приливка 46 і формується з отвором 104 для приймання замка 16. Отвір 104 тягнеться назад від приливка 46 і приймає замок між тильною поверхнею 107 отвору 104 та тильною стінкою 106 основи 14. В оптимальній конструкції тильна стінка 106 створена в кінці плеча 50. В альтернативному варіанті плече 50 могло б бути випущене, і тильна стінка 106 утворена в тильному кінці тіла 48. У будь 94416 12 якому випадку тильна стінка 106 розміщена в оптимальному варіанті попереду тильної частини 28а посадочної стінки 28, так що замок встановлений на верхній стінці 38, а не прямо на козирку 20. Отвір 104 має в оптимальному варіанті прямокутну форму, хоча можуть застосовуватися й інші конфігурації. Замок 16 включає тіло 108, яке в оптимальному варіанті узгоджується з формою отвору 104, і, отже, в ілюстрованому варіанті має блокоподібну форму з передньою стінкою 110, задньою стінкою 111 та бічними стінками 112 - 113 (Фігури 1 - 3). При встановленні в отворі 104 передня стінка 110 протистоїть тильній стінці 106 приливка 46, і задня стінка 111 протистоїть тильній поверхні 107 отвору 104. Зчеплення замка з насадкою та основою запобігає сковзанню насадки в напрямку вперед з козирка. Подібно до замка, що розкритий у патенті США за номером 5088214, який включаться до даного опису шляхом посилання, тіло 108 включає хвостовик 118, котрий тягнеться від бічної стінки 112, і защіпку 119, що тягнеться від бічної стінки 113 (Фігура 10). Хвостовик 118 встановлений під виступом 120, що визначений всередині отвору 104 і утворює опору 122, навколо якої замок 16 обертається в отворі 104. Защіпка 119 сформована в оптимальному варіанті на боці, протилежному хвостовику 118, щоб утримувати у рознімний спосіб замок в отворі 104, хоча защіпка 119 могла б бути утворена й на інших поверхнях. Защіпка 119 має сталеву планку 126, що встановлена під тримачем 128, котрий зроблений в отворі 104, та пружний елемент 130, який дозволяє відтягати планку 126 для вивільнення замка. Пружний елемент 130 складається в оптимальному варіанті з гуми або іншого еластомеру. Для вивільнення защіпки 119 та вилучення замка 16 із отвору 104 може бути використаний важільний інструмент 132. В альтернативному варіанті защіпка могла б являти собою фіксовану конструкцію на бічній стінці 112 з пружним елементом, утвореним на бічній стінці 113 для вивільнення защіпки від тримача. Замок 16 може також включати натяжний елемент, такий як розкритий у патенті США за номером 5653048, який включаться до даного опису шляхом посилання. У деяких застосуваннях насадки 10 можуть бути великими та важкими. За цих обставин на верхній частині насадки зроблений рим 116 для полегшення приєднання гака або подібного елемента за допомогою крана. Проте, під час копання рим буде зношуватись і його не буде в наявності, коли треба буде знімати насадку з козирка для заміни. Для надання можливості приєднати гак, отвір 104 виробляють в оптимальному варіанті з розширенням 104а позаду замка 16. В оптимальній конструкції на верхній частині збіжної стінки 70 зроблено заглиблення 130, яке діє як індикатор зносу. Більш конкретно, коли заглиблення стає більше невидимим, користувач знає, що прийшов час змінювати насадку. Дане заглиблення має такий розмір і місце розташування, що зміна відбувається, коли більша частина робочої ділянки 66 зносилась, але порожнина 90 ще не відкривається через робочу ділянку, що могло б призвести до дії високоабразивного матеріа 13 лу на основу 14. Вищенаведене обговорення стосується оптимальних варіантів втілення даного винаходу. Може бути зроблено багато інших варіантів втілення, так 94416 14 само як і багато змін, без відхилення від суті та ширших аспектів даного винаходу, як визначено у формулі винаходу. 15 94416 16 17 Комп’ютерна верстка Д. Шеверун 94416 Підписне 18 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюWear assembly for excavating machines

Автори англійськоюMcClanahan Robert, Steetzel Adam

Назва патенту російськоюУзел срабатывания для экскаваторных машин

Автори російськоюМакКланахан Роберт, Ститзел Адам

МПК / Мітки

МПК: E02F 9/28

Мітки: екскаваторних, машин, вузол, спрацювання

Код посилання

<a href="https://ua.patents.su/9-94416-vuzol-spracyuvannya-dlya-ekskavatornikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Вузол спрацювання для екскаваторних машин</a>