Пальник і спосіб впускання горючих газів в робочу камеру

Формула / Реферат

1. Пальник з соплом (2, 102), яке виходить через отвір (3) кріплення (5, 105) пальника в робочу камеру (4, 104) і забезпечене щонайменше одним подавальним підвідним каналом (9, 109, 112) для палива і щонайменше одним підвідним каналом (11, 20, 111) для окислювача, який відрізняється тим, що сопло (2, 102) пальника забезпечене щонайменше одним підвідним каналом (11) для первинного окислювача і щонайменше одним підвідним каналом (20) для вторинного окислювача, причому щонайменше підвідний канал (20) для вторинного окислювача забезпечений засобами (17, 18) зміни живого перерізу, при цьому один окислювач є повітрям, а інший - киснем.

2. Пальник за п. 1, який відрізняється тим, що живий переріз щонайменше одного підвідного каналу (11, 20, 120) для первинного і/або вторинного окислювача виконаний з можливістю плавного змінювання.

3. Пальник за одним з попередніх пунктів, який відрізняється тим, що сопло (2, 102) пальника виконане з можливістю осьового переміщення відносно кріплення (5, 105) пальника.

4. Пальник за п. 3, який відрізняється тим, що щонайменше один підвідний канал (20, 120) для окислювача виконаний з можливістю відкривання і/або закривання за допомогою запірного механізму, функціонально зв'язаного з осьовим рухом сопла (2, 102) пальника.

5. Пальник за п. 4, який відрізняється тим, що сопло (2, 102) пальника забезпечене головкою (7, 107) пальника, яка на стороні, повернутій до робочої камери (4, 104), виконана конусної форми і яка відповідає виїмці (18, 118) кріплення (5, 105) пальника з забезпеченням можливості відкривання, розширення і/або закривання кільцевої щілини при осьовому переміщенні сопла (2, 102) пальника між головкою (7, 107) пальника і виїмкою (18, 118) кріплення (5, 105) пальника.

6. Пальник за п. 5, який відрізняється тим, що кільцева щілина (20) інтегрована в проточний шлях підвідного каналу (20) для вторинного окислювача.

7. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що підвідний канал (11) для первинного окислювача і/або підвідний канал (20) для вторинного окислювача з'єднаний/з'єднані по потоку з підвідним трубопроводом (15) для кисню і/або з підвідним повітропроводом (16).

8. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що підвідний повітропровід (16) з'єднаний по потоку з внутрішнім простором робочої камери (4).

9. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що підвідний трубопровід (15) для кисню і підвідний повітропровід (16) виходять в змішувальну камеру (14), що з'єднана по потоку з підвідним каналом (11) для первинного окислювача і/або підвідним каналом (20) для вторинного окислювача.

10. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що передбачені щонайменше два підвідних канали (109, 112) для палива, з'єднаних по потоку з керованими незалежно один від одного підвідними паливопроводами (115, 116).

11. Пальник за п. 10, який відрізняється тим, що підвідні канали (109, 112) мають різні живі перерізи.

12. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що підвідні канали (9, 109, 112) для палива і/або засоби (17, 18, 117, 118) зміни живого перерізу підвідних каналів (11, 20, 120) для окислювача з'єднані з автоматичним регулюючим пристроєм для регулювання подачі повітря і/або кисню і палива в залежності від фізичних параметрів в робочій камері (4, 104), таких як температура, вміст кисню і інших.

13. Спосіб впускання горючих газів в робочу камеру (4, 104), при якому в робочу камеру (4, 104) паливо вводять по підвідному каналу (9) для палива, а окислювач щонайменше по одному підвідному каналу (11, 20) для окислювача, який відрізняється тим, що як окислювач використовують кисень і повітря в заданому або в змінюваному під час впускання співвідношенні, при цьому в залежності від співвідношення повітря і кисню, що вводяться, шляхом плавної або дискретної зміни вільного живого перерізу щонайменше одного з підвідних каналів (20, 120) для окислювача змінюють кількість введеного в робочу камеру (4, 104) окислювача.

14. Спосіб за п. 13, який відрізняється тим, що для впускання горючих газів в робочу камеру (4, 104) паливо підводять по першому (109) і щонайменше другому (112) підвідному каналам, причому параметри утворюваного в робочій камері (4, 104) полум'я, такі як геометрія полум'я і температура в робочій камері, змінюють завдяки тому, що шляхом регулювання підвідних каналів (9, 109, 112) для палива змінюють кількість поданого палива.

15. Спосіб за п. 13 або 14, який відрізняється тим, що шляхом зміни швидкостей витікання окислювача і/або палива впливають на геометрію полум'я.

16. Спосіб за будь-яким із пп. 13-15, який відрізняється тим, що в робочій камері (4, 104) забезпечують безполуменеве або ступінчасте горіння.

Текст

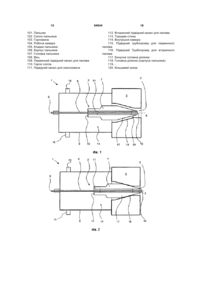

1. Пальник з соплом (2, 102), яке виходить через отвір (3) кріплення (5, 105) пальника в робочу камеру (4, 104) і забезпечене щонайменше одним подавальним підвідним каналом (9, 109, 112) для палива і щонайменше одним підвідним каналом (11, 20, 111) для окислювача, який відрізняється тим, що сопло (2, 102) пальника забезпечене щонайменше одним підвідним каналом (11) для первинного окислювача і щонайменше одним підвідним каналом (20) для вторинного окислювача, причому щонайменше підвідний канал (20) для вторинного окислювача забезпечений засобами (17, 18) зміни живого перерізу, при цьому один окислювач є повітрям, а інший - киснем. 2. Пальник за п. 1, який відрізняється тим, що живий переріз щонайменше одного підвідного каналу (11, 20, 120) для первинного і/або вторинного окислювача виконаний з можливістю плавного змінювання. 3. Пальник за одним з попередніх пунктів, який відрізняється тим, що сопло (2, 102) пальника 2 (19) 1 3 94644 4 10. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що передбачені щонайменше два підвідних канали (109, 112) для палива, з'єднаних по потоку з керованими незалежно один від одного підвідними паливопроводами (115, 116). 11. Пальник за п. 10, який відрізняється тим, що підвідні канали (109, 112) мають різні живі перерізи. 12. Пальник за будь-яким із попередніх пунктів, який відрізняється тим, що підвідні канали (9, 109, 112) для палива і/або засоби (17, 18, 117, 118) зміни живого перерізу підвідних каналів (11, 20, 120) для окислювача з'єднані з автоматичним регулюючим пристроєм для регулювання подачі повітря і/або кисню і палива в залежності від фізичних параметрів в робочій камері (4, 104), таких як температура, вміст кисню і інших. 13. Спосіб впускання горючих газів в робочу камеру (4, 104), при якому в робочу камеру (4, 104) паливо вводять по підвідному каналу (9) для палива, а окислювач щонайменше по одному підвідному каналу (11, 20) для окислювача, який відрізняється тим, що як окислювач використовують ки сень і повітря в заданому або в змінюваному під час впускання співвідношенні, при цьому в залежності від співвідношення повітря і кисню, що вводяться, шляхом плавної або дискретної зміни вільного живого перерізу щонайменше одного з підвідних каналів (20, 120) для окислювача змінюють кількість введеного в робочу камеру (4, 104) окислювача. 14. Спосіб за п. 13, який відрізняється тим, що для впускання горючих газів в робочу камеру (4, 104) паливо підводять по першому (109) і щонайменше другому (112) підвідному каналам, причому параметри утворюваного в робочій камері (4, 104) полум'я, такі як геометрія полум'я і температура в робочій камері, змінюють завдяки тому, що шляхом регулювання підвідних каналів (9, 109, 112) для палива змінюють кількість поданого палива. 15. Спосіб за п. 13 або 14, який відрізняється тим, що шляхом зміни швидкостей витікання окислювача і/або палива впливають на геометрію полум'я. 16. Спосіб за будь-яким із пп. 13-15, який відрізняється тим, що в робочій камері (4, 104) забезпечують безполуменеве або ступінчасте горіння. Винахід стосується пальника з соплом, що виходить через отвір кріплення пальника в робочу камеру, забезпеченим щонайменше одним подавальним паливопроводом і щонайменше одним подавальним трубопроводом для окислювача. Пальники такого типу відомі. Так, при розігріванні промислових печей для нагрівання і/або плавлення скла, кераміки або металів використовуються пальники, в яких поряд в основному з рідким або газоподібним паливом вдувають повітря або чистий кисень як окислювач. Пальники встановлені при цьому в кріпленні, наприклад в кладці, розташованій в стінці робочої теплової камери, або в металевому стовбурі пальника. Ці пальники можуть експлуатуватися, як правило, лише у вузькому діапазоні поданих кількостей палива або окислювача. Якщо подача палива або окислювача в робочу теплову камеру відбувається з дуже високою або дуже низькою швидкістю, то полум'я стає нестабільним. Однак часто доцільно змінювати геометрію полум'я і/або потужність пальника під час обробки. Так, наприклад в конвертерах типу ротаційних конвертерів з верхньою продувкою ("top-blown rotary converter") необхідно використовувати змінне полум'я, оскільки в іншому випадку існує небезпека, що зів конвертера з перебігом часу закупориться. При переплавленні металолому виявляється також доцільним змінювати довжину полум'я в ході обробки, оскільки з розвитком процесу плавлення збільшується відстань між матеріалом, що ще розплавляється і пальником. Для того щоб впливати на потужність пальників, можна використовувати пальники з різними окислювачами. До переваг, які досягаються за рахунок використання чистого кисню як окислювача, потрібно віднести істотно більш високу продук тивність плавлення на основі підвищеного теплового випромінювання і на основі підвищеної енергетичної ефективності при горінні, а також незначні викиди оксидів азоту і незначні кількості газоподібних відходів. У порівнянні з цим переваги повітряних пальників полягають в більш низьких витратах на сировину і великому газовому потоці з інертним азотом всередині робочої камери, який в окремих випадках є істотною перевагою. Внаслідок цього рекомендується протягом фаз нагрівання і/або плавлення, наприклад металів або скла, використовувати високий термічний ккд паливно-кисневих пальників. У протилежність цьому в подальшій фазі теплової витримки, в якій потрібно лише відносно невисока теплова потужність, перевага полягає в опалюванні робочої камери паливноповітряними пальниками. Тому звичайно в одній робочій установці використовують пальники різного типу. Для того, щоб мати можливість використовувати переваги обох режимів роботи, вже були описані пальники, в яких можна при використанні здійснювати перемикання між киснево-паливним і повітряно-паливним режимом роботи. Так, з DE 10046569 А1 відомий пальник, в якому передбачений центральний підвідний канал для палива і співвісні з ним і між собою - підвідні канали для двох окислювачів, а саме, підвідний трубопровід для чистого кисню і підвідний трубопровід для повітря. Шляхом приєднання і від'єднання придатного трубопроводу для окислювача можна за вибором здійснювати перемикання з кисневого режиму роботи на повітряний режим роботи, без необхідності застосування різних пальників, призначених для придатного окислювача. Однак недолік даного киснево-повітряного пальника полягає в тому, що на основі незмінної геометрії пальника повинні 5 реалізовуватися істотно відмінні швидкості витікання окислювача при використанні повітря або кисню. Оскільки на основі величини швидкості витікання можна в значній мірі впливати на стабільність і геометрію полум'я, то пальник може стабільно або для придатної обробки оптимально експлуатуватися лише в значно обмеженій межі співвідношення повітря і кисню. З DE 10156376 А1 відомий пальник, який може експлуатуватися як з чистим киснем, з повітрям, так і з повітрям і киснем в змішаному режимі. У цьому об'єкті кисневий пальник розміщений в подавальному повітропроводі, перед яким в той же час встановлений регульований завихрювач, переважно у вигляді рухомого блоку. Поряд з регульованістю імпульсних потоків палива, кисню і повітря з цим пальником може і повинна бути відрегульована інтенсивність вихору між S=0 (відсутність вихору) і S=2 (надкритичний вихор). Завдяки змінній інтенсивності вихору повітря може бути змінена довжина і форма полум'я, а також діапазон регулювання, і таким чином полум'я може бути стабілізоване щонайменше в широкому діапазоні різних співвідношень суміші повітря і кисню. Однак це вдається в тим меншій мірі, ніж меншою є частка кисню в окислювачі. У цьому випадку повинна бути підвищена швидкість потоку в підвідних трубопроводах для окислювача, щоб компенсувати більш високу частку негорючих газів, що, однак, понад певної межі приводить до нестабільності полум'я. Тому задачею винаходу є створення пальника, який дозволяє здійснювати безперервне регулювання частки кисню поданого окислювача при одночасно високій стабільності полум'я або теплових умов в робочій камері і в якій геометрія полум'я в робочій камері і потужність могли бути встановлені в широкому діапазоні незалежно один від одного. Задача вирішується завдяки тому, що підвідний канал для окислювача обладнаний засобами для зміни живого перерізу підвідного каналу. На відміну від киснево-повітряних пальників, відомих з рівня техніки, згідно з винаходом на подачу потоку через підвідний канал для окислювача впливають шляхом зміни його вільного живого перерізу. Цим може бути збільшена або зменшена об'ємна витрата через канал для окислювача, без зміни у цьому випадку швидкості потоку у придатному підвідному каналі для окислювача. Якщо до підвідного каналу для окислювача подавати змінну за своїм складом суміш з повітря і кисню, то тим самим, також при безперервному зменшенні частки кисню в окислювачі, приблизно при поступовому перемиканні з робочого режиму «чистий кисень» на робочий режим «повітря» і зв'язаному з цим зниженні частки кисню приблизно з 100 % до 20 %, можна відмовитися від істотного підвищення вихідної швидкості окислювача при незмінній потужності пальника. Завдяки цьому забезпечується, зокрема створення стабільного полум'я або стабільного співвідношення компонентів горіння в робочій камері і при різних концентраціях кисню в окислювачі. Регулювання вихору для стабілізації полум'я при пальнику згідно з винаходом не потрібно, однак може бути виконано додатково. 94644 6 Переважно щоб сопло пальника було забезпечене щонайменше одним підвідним каналом для первинного окислювача і щонайменше одним підвідним каналом для вторинного окислювача, причому щонайменше підвідний канал для вторинного окислювача забезпечений засобами для зміни живого перерізу. При такому варіанті здійснення первинний окислювач несе основне навантаження для горіння. Кількість вторинного окислювача може бути відповідно змінена, зокрема в залежності від співвідношення повітря і кисню. Первинний і вторинний окислювачі можуть мати при цьому різний або ж однаковий хімічний склад. Наприклад як один окислювач можна використовувати повітря, а як інший окислювач використовувати кисень. Переважно, щоб живий переріз щонайменше одного підвідного каналу для окислювача був здатний безперервно змінюватися і тим самим дозволяв здійснювати плавне регулювання підвідного потоку окислювача, зокрема при безперервній зміні всієї поданої частки кисню. Переважно також, щоб сопло пальника було виконане з можливістю осьового переміщення відносно кріплення пальника. Під «кріпленням пальника» мається на увазі кладка пальника або металевий кожух стовбура пальника. Завдяки переміщенню сопла пальника змінюються геометрія полум'я і гідродинаміка потоку в робочій камері. Можливістю переміщення сопла пальника відносно кладки пальника або металевого кожуха стовбура пальника створюється додатковий параметр для поліпшення умов в робочій камері. Переважно також, щоб за допомогою механізму закриття, функціонально зв'язаного з осьовим рухом, відкривався або закривався щонайменше один підвідний канал для окислювача. Вільний живий переріз підвідного каналу для окислювача регулюється, в цьому випадку, осьовим переміщенням сопла пальника. Переважно також, щоб переміщуване по осі сопло пальника було забезпечене головкою пальника, стороні якої, зверненій до робочої камери, додана конусна форма. Цій конусній головці пальника відповідає виїмка в кріпленні пальника, якій також надана конусна форма, а саме, таким чином, що при осьовому переміщенні сопла пальника між головкою пальника і конусною виїмкою в кріпленні пальника відкривається, розширюється і/або закривається кільцева щілина. Кільцева щілина змонтована в траєкторії течії підвідного каналу для вторинного окислювача. Завдяки цьому вдається регулювати потік вторинного окислювача, зокрема шляхом зміни діаметра кільцевої щілини. Замість конусності обох зв'язаних частин можуть бути вибрані і інші конфігурації; з урахуванням за можливості нев'язкому витіканню надання конусної форми виявляється переважним. Термін «конусний» потрібно розуміти в даному описі лише в узагальненому вигляді, і ним охоплені також форми виконання, які відхиляються від подовжнього перерізу суворо трикутної форми. Переважно також, щоб щонайменше один підвідний канал для первинного окислювача і/або щонайменше один підвідний канал для вторинного окислювача був з'єднаний по потоку з підвідним 7 трубопроводом для кисню і/або з підвідним повітропроводом. Для цього існують різні можливості: по-перше, підвідні канали для первинного або вторинного окислювача, гідравлічно ізольовано один від одного, можуть бути сполучені з придатними підвідними трубопроводами для кисню або повітря, або спочатку змішують повітря і кисень в газову суміш, яку потім вводять в один підвідний трубопровід або в декілька або у всі підвідні канали для окислювача. Для забезпечення можливості, зокрема безполуменевого горіння з циркулюючою зовні горючою сумішшю, переважно щоб підвідний повітропровід був сполучений гідравлічно з внутрішнім простором робочої камери, так, щоб частина газоподібних відходів по придатному відвідному трубопроводу могла поступати у підвідний повітропровід. Таким чином, додатково до необхідного для горіння кисню відбувається рециркуляція відпрацьованого газу з робочої камери. Завдяки цьому знижується температура в зоні горіння або реакційній зоні і одночасно здійснюється рівномірний розподіл температур в робочій камері. Особливо зручним для обслуговування варіантом здійснення пальника згідно з винаходом передбачено, що підвідний трубопровіддля кисню і підвідний повітропровід виходять в змішувальну камеру, яка знаходиться в з'єднанні по потоку з підвідним каналом/підвідними каналами для первинного окислювача і/або підвідним каналом/підвідними каналами для вторинного окислювача. Кисень і повітря змішуються тим самим в гомогенну суміш і потім підводяться до підвідного або підвідних трубопроводів для окислювача. Доцільно приєднати до сопла пальника автоматичний регулювальний пристрій, за допомогою якого можливе регулювання подачі повітря і/або кисню і/або палива в залежності від одного або декількох фізичних параметрів в робочій камері. Як параметр при цьому визначають, наприклад температуру в робочій камері, температуру стінки печі, концентрацію кисню в поданому окислювачі, концентрацію шкідливих речовин у відпрацьованому газі, наприклад оксидів азоту, або стан матеріалу, що розпрямляється, і на основі одержаних даних за заданою, розрахунковою або визначеною певним досвідченим шляхом програмою встановлюють необхідну подачу кисню. Переважно передбачити два або більше підвідних канали для палива, з'єднаних по потоку з незалежно один від одного керованими підвідними каналами для палива. Крім подачі окислювача, вплив виявляється тим самим також на подачу палива шляхом вмикання або вимкнення одного або декількох підвідних каналів для палива. У результаті може бути підвищена об'ємна витрата через підвідні канали для палива без збільшення для цього за потребою також швидкості потоку. При заміні окислювача з повітря на кисень або навпаки потік палива також може бути жваво узгоджений, без порушення швидкості витікання і, відповідно, стабільності полум'я. При необхідності меншої потужності або більш короткого полум'я подачу палива здійснюють лише по одному з підвідних каналів для палива, при більш високих по 94644 8 тужних вимогах послідовно заповнюються паливом два або більше підвідних каналів для палива. Регулювання вихору в пальнику згідно з винаходом для стабілізації полум'я не потрібно, проте може бути здійснене додатково. Переважно, щоб підвідні канали для палива мали різні живі перерізи. Таким чином, в залежності від витрати можуть бути відрегульовані різні підвідні канали для палива і, відповідно, різні кількості палива при однаковій швидкості витікання можуть бути введені в робочу камеру. Підвідні канали для палива і засоби зміни живого перерізу підвідного каналу для окислювача доцільно з'єднати з автоматичним регулюючим пристроєм, за допомогою якого можна встановлювати подачу палива і окислювача в залежності від одного або декількох фізичних і хімічних параметрів в робочій камері. Як параметр при цьому визначають, наприклад температуру в робочій камері, температуру стінки печі, відстань між зівом пальника і розплавлювальним матеріалом концентрацію кисню в поданому окислювачі, концентрацію шкідливих речовин у відпрацьованому газі, наприклад оксидів азоту, і на основі одержаних даних за заданою, розрахунковою або визначеною дослідним шляхом програмою встановлюють необхідну подачу кисню. Задача згідно з винаходом вирішується також за допомогою способу з ознаками пункту 14 формули винаходу. У випадку способу впуску горючих газів в робочу камеру, при якому в робочу камеру паливо вводять по підвідному каналу для палива, а окислювач щонайменше по одному підвідному каналу для окислювача, як окислювач використовують при цьому кисень і повітря в заданому або в змінному під час впускання співвідношенні, при цьому в залежності від співвідношення повітря і кисню змінюють кількість введеного окислювача шляхом зміни вільного живого перерізу щонайменше одного з підвідних каналів для окислювача. Завдяки зміні живого перерізу можливий приплив різного об'єму газу при постійній, що залишається або лише небагато зміненій швидкості витікання. Завдяки цьому враховуються, зокрема різні концентрації кисню окислювача при різних кількісних співвідношеннях кисню і повітря. Спосіб згідно з винаходом, при якому переважно використовують пальник згідно з даним винаходом, дозволяє вводити в робочу камеру кисень і повітря в будьякому співвідношенні по відношенню один до одного, з часткою кисню, що становить 20 %-100 %, з підтримкою в робочій камері стабільного горіння. Переважно, щоб паливо вводили в робочу камеру по першому і щонайменше другому підвідному каналу для палива, а окислювач вводили в робочу камеру щонайменше по одному підвідному каналу для окислювача. Параметри утворюваного полум'я в робочій камері, такі, як геометрія полум'я і температура в робочій камері, змінюються завдяки тому, що шляхом регулювання підвідних паливопроводів змінюється кількість поданого палива, а внаслідок зміни вільного живого перерізу підвідного трубопроводу для окислювача змінюється кількість поданого окислювача. 9 Крім зміни живого перерізу підвідного трубопроводу для окислювача, що дозволяє здійснювати приплив різних об'ємів газу при постійній, яка залишається або лише небагато зміненої швидкості випускання, декілька підвідних каналів для палива дозволяють варіювати приплив палива, без необхідності змінювати до того ж швидкість потоку, вмикаючи або вимикаючи окремі або декілька підвідних каналів для палива. Тим самим завдяки способу згідно з даним винаходом можна надійно і стабільно в широкому діапазоні встановлювати різні параметри горіння, такі як потужність пальника, температура в камері згорання або геометрія полум'я. У вдосконаленому варіанті здійснення винаходу шляхом одночасної зміни швидкостей витікання окислювача і палива впливають на геометрію полум'я. Цим задається додатковий параметр, щоб мати можливість цілеспрямовано впливати на геометрію полум'я. Переважно, щоб в робочій камері підтримувалося безполуменеве або ступінчасте горіння. При «безполуменевому горінні», яке позначається також як «м'яке» або «розріджене» горіння, пічний газ рециркулює в робочій камері і сприяє загалом рівномірному розподілу температур в робочій камері при одночасно зниженій температурі в зоні сопла пальника. У порівнянні з горінням з полум'ям безполуменеве горіння сприяє чіткому зниженню величини оксидів азоту. Принцип безполуменевого горіння сам по собі відомий і описаний, наприклад в ЕР 0463218 А1. Приклад здійснення винаходу більш детально пояснюється на основі креслень, на яких: Фіг. 1 зображає перший варіант здійснення пальника згідно з винаходом в першій встановлювальній позиції в подовжньому розрізі і Фіг. 2 зображає пальник з фіг. 1 у другій встановлювальній позиції закритою кільцевою щілиною. Фіг. 3 зображає другий варіант здійснення пальника згідно з винаходом в першій встановлювальній позиції в подовжньому розрізі, Фіг. 4 зображає пальник з фіг. 3 у другій встановлювальній позиції в подовжньому розрізі. На фіг. 1 і 2 одні і ті ж ознаки забезпечені однаковими посилальними позначеннями. Представлений на кресленнях пальник 1 містить сопло 2 пальника, який виходить через отвір 3 вставленої в стінку металургійної робочої камери 4 кладка 5 пальника. Альтернативно або додатково до кладки 5 пальника сопло 2 пальника може бути встановлене також, наприклад в металевому кожусі стовбура пальника, що виходить в робочу камеру. Без обмеження принципу рівності нижче детально розглядається розміщення сопла 2 пальника в кладці 5 пальника. Сопло 2 пальника розміщене в корпусі 6 пальника, жорстко і щонайменше в значній мірі газонепроникно сполучено з кладкою 5 пальника. Сопло 2 пальника встановлене в корпусі 6 пальника з можливістю осьового переміщення, причому переміщення сопла 2 пальника здійснюється не показаним на фігурі чином або за допомогою виконавчого двигуна, або механічним шляхом, можливо, за допомогою ручного встановлюваного ма 94644 10 ховика, або гідравлічним або пневматичним шляхом. Сопло 2 пальника містить головку 7 пальника, яка не показаними на фігурі, тримачами закріплена на осі 8 співвісно з отвором 3 кладки 5 пальника, що має форму кругового циліндра. По центру через головку 7 пальника і корпус 6 пальника проходить підвідний канал для палива 9, який своїм протилежним гирлу 10 сопла кінцем, не показаним на фігурі чином, приєднаний до підвідного трубопроводу для газоподібного або рідкого палива. Співвісно з підвідним каналом для палива 9 через головку 7 пальника проходить підвідний канал 11 для первинного окислювача, який також виходить з гирла 10 сопла. На протилежному гирлу 10 сопла торці 13 головки 7 пальника підвідний канал 11 виходить, навпаки, у внутрішню камеру 14 корпусу 6 пальника. Корпус 6 пальника забезпечений декількома, зокрема двома підвідними каналами 15, 16 для окислювача. Під підвідними трубопроводами, які можуть бути виконані у вигляді фланця або різьбового з'єднання, в прикладі здійснення винаходи маються на увазі підвідний трубопровід 15 для кисню і підвідний повітропровід 16. Відповідно до винаходу, по підвідним трубопроводам 15, 16 у внутрішню камеру 14 корпусу 6 пальника можуть бути введені інші окислювачі, зокрема окислювачі з різною за величиною часткою кисню. Приплив кисню або повітря по підвідним трубопроводах 15, 16 може встановлюватися або регулюватися за допомогою не показаних на кресленні арматурних елементів незалежно один від одного. Таким чином, у варіанті здійснення винаходу обидва підвідні трубопроводи 15, 16 для повітря і кисню виходять у внутрішню камеру 14; внутрішня камера 14 діє в результаті як змішувальна камера, в якій повітря і кисень змішуються в гомогенну газову суміш, вміст кисню в якій визначається кількостями поданого кисню або ж поданого повітря. Однак в рамках винаходу підвідний трубопровід 15 для кисню можна з'єднати окремим трубопроводом з підвідним каналом 11 для первинного окислювача або з підвідним каналом 12 для вторинного окислювача і тим самим підтримувати газові потоки кисню і повітря аж до гирла 10 сопла відділеними один від одного. Крім того, рамками винаходу передбачається, що не передбачений підвідний трубопровід 11 для первинного окислювача і вся подача окислювача здійснюється по підвідному каналу 12. Замість одного підвідного каналу для палива 9 можуть бути використані декілька, наприклад розміщених співвісно, підвідних каналів для палива, як описано нижче у другому прикладі здійснення даного винаходу (фіг. 3, фіг. 4). На своєму торці, направленому до гирла 10 сопла, головка 7 пальника має головну ділянку 17 конусної форми. Під тим же кутом, що і конусна головна ділянка 17 головки 7 пальника, в кладці 5 пальника (або у випадку оточуючого сопло 2 пальника стовбура пальника в його металевому кожусі) співвісно з отвором 3 проходить виїмка 18 також конусної форми. У показаній на фіг. 1 встановлювальній позиції сопло 2 пальника знаходиться на відстані від кладки 5 пальника або від металевого 11 кожуха, причому між конусною головною ділянкою 17 головки 7 пальника і конусною виїмкою 18 в кладці 5 пальника проходить кільцева щілина 20. Кільцева щілина 20 з'єднана по потоку з внутрішньою камерою 14 корпусу 6 пальника і робить можливою подачу окислювача з внутрішньої камери 14 як вторинного окислювача. У показаній на фіг. 2 встановлювальній позиції сопло 2 пальника конусною головною ділянкою 17 просунуто в конусну виїмку 18 кладки 5 пальника, і кільцева щілина 20 закрита. У цій встановлювальній позиції подача окислювача здійснюється тільки по підвідному каналу 11 для первинного окислювача. При використанні виконавчого двигуна для переміщення сопла 2 пальника він може знаходитися в параметричному з'єднанні з не показаним на кресленні регулюючим автоматичним пристроєм, регулюючим просування сопла 2 пальника в залежності від певних заміряних параметрів, наприклад температури або концентрації певних газів в робочій камері 4 або від стану оброблюваного матеріалу, що є в робочій камері 4. При роботі пальника 1 по підвідному каналу для палива 9 в робочу камеру 4 вводиться рідке або газоподібне паливо, наприклад природний газ. Якщо пальник працює як чисто кисневий пальник, то пальник знаходиться в тій встановлювальній позиції, яка показана на фіг. 2. Використовуваний як окислювач кисень вводиться по підвідному трубопроводу 15 для кисню у внутрішню камеру 14 і звідти по підвідному каналу 11 для первинного окислювача попадає в робочу камеру 4. Підвідний повітропровід 16 в цей час закритий. У цьому режимі роботи, як чисто кисневий пальник, пальник 1 має високу продуктивність плавлення при одночасно незначних кількостях газоподібних відходів. Якщо в ході обробки бажано перемкнутися на змішаний повітряно-кисневий режим або повітряний режим, наприклад після завершення процесу розплавлення і початку фази теплової витримки, то повітря по підвідному трубопроводу 16 вводять у внутрішню камеру 14; одночасно відповідно до стехіометричних умов обмежують подачу кількості кисню по підвідному трубопроводу 15. Якщо необхідно втримувати постійною потужність пальника 1, визначену за кількістю палива, введеного в робочу камеру 4, то через високу частку азоту повітря необхідно подати відповідно більшу об'ємну кількість. Для цього сопло 2 пальника переміщують в напрямі від кладки 5 пальника, наприклад в позицію, показану на фіг. 1, при цьому відкривається кільцева щілина 20. Завдяки збільшеному вихідному поперечному перерізу в робочу камеру 4 може бути тепер введений підвищений об'єм окислювача, без необхідності істотного підвищення швидкості витікання окислювача в гирлі 10 сопла. Чим нижче вміст кисню в окислювачі, тим більшою вибирають величину вихідного поперечного перерізу кільцевої щілини 18, тобто на тим більшій відстані знаходиться конусна головна ділянки 17 від конусної виїмки 18 кладки 5 пальника. Таким чином вільний живий переріз через кільцеву щілину 18 безперервно змінюється і так може бути приведене у відповідність з існуючими 94644 12 вимогами. Завдяки цьому у внутрішньому просторі робочої камери 4 забезпечуються стабільні умови горіння. У режимі роботи, як повітряний пальник, пальник 1 особливо придатний для використання при безполуменевому горінні в робочій камері 4. Безполуменеве горіння в робочій камері приводить до пониження температур в зоні гирла 10 сопла і загалом до зниження величини оксиду азоту в газоподібних відходах. Для цього підвідний повітропровід 16 також може знаходитися в з'єднанні по потоку з робочою камерою 4, внаслідок чого під час обробки відпрацьований газ може безперервно забиратися з робочої камери 4 і по підвідному трубопроводу 15 знову подаватися в робочу камеру 4 (так звана «зовнішня рециркуляція»). У прикладі здійснення винаходу за фіг. 3 і фіг. 4 однакові ознаки також забезпечені придатними однаковими посилальний позначеннями. Представлений на цих кресленнях пальник 100 містить сопло 102 пальника, яке своєю горловиною 103 через заданий отвір кладки 105 пальника або металевим кожухом стовбура пальника виходить в робочу камеру 104 (нижче встановлення сопла 102 пальника в кладку 105 пальника розглядається більш детально, не обмежуючи цим винахід). Сопло 102 пальника встановлене в корпусі 106 пальника, нерухомо і щонайменше в значній мірі газонепроникно сполучене з кладкою 105 пальника. Сопло 102 пальника містить головку 107 пальника, закріплену не показаними на кресленні тримачами на осі 108 співвісно з корпусом 106 пальника. По центру через головку 107 пальника і корпус 106 пальника проходить коаксіальна система з декількох, в прикладі здійснення винаходу з двох, підвідних каналів для палива 109, 112, які своїм кінцем, протилежним гирлу 110 сопла, сполучені з підвідними трубопроводами 115, 116 для газоподібного або рідкого палива. У підвідних трубопроводах 115, 116 не показаним на кресленні способом встановлені арматурні елементи, за допомогою яких приплив палива в обидва підвідні трубопроводи 115, 116 може регулюватися незалежно один від одного. Зокрема приплив через придатний канал для палива може бути також повністю перекритий. Головка 107 пальника розміщена в корпусі 106 пальника з можливістю переміщення, причому переміщення головки 107 пальника здійснюється не показаним на кресленні способом або за допомогою автоматичного виконавчого пристрою, наприклад виконавчого двигуна, або вручну, можливо, за допомогою ручного настановного маховика, або гідравлічним або пневматичним шляхом. До корпусу 106 пальника за допомогою фланця або різьбового з'єднання приєднаний підвідний трубопровід 111 для окислювача, за допомогою якого окислювач, наприклад кисень або повітря або суміш з кисню і повітря, вводиться у внутрішню камеру 114 корпусу 106 пальника. У рамках винаходу можна також, відповідно до описаного вище прикладу здійснення винаходу (фіг. 1, фіг. 2), встановити декілька підвідних каналів для окислювача. Наприклад співвісно з підвідними каналами 13 для палива 109, 112 через головку 107 пальника може бути прокладений підвідний канал для первинного окислювача, за допомогою якого в робочу камеру 104 може бути введене основне навантаження окислювача. На своєму торці, повернутому до гирла 110 сопла, головка 107 пальника має головну ділянку 117 конусної форми. Під тим же кутом, що і конусна головна ділянка 117 головки 107 пальника, головна ділянка 18 корпусу 106 пальника має конусну форму. У встановлювальній позиції, показаній на фіг. 3, сопло 102 пальника видалене від головної ділянки 118 корпусу пальника, причому між конусною головною ділянкою 117 головки 107 пальника і головною ділянкою 118 корпусу 106 пальника проходить кільцева щілина 120, з якою з'єднана по потоку внутрішня камера 114 корпусу 106 пальника. Шляхом осьового переміщення головки 107 пальника може бути змінений живий переріз кільцевої щілини 120. Так, в встановлювальній позиції, показаній на фіг. 2, головка 107 пальника своєю конусною головною ділянкою 117 пересунена в головну ділянку 118 корпусу 106 пальника, а кільцева щілина 120 закрита. Тим самим в цій встановлювальній позиції не відбувається подача окислювача в робочу камеру 104. Однак може бути передбачений також і інший, не показаний на кресленні підвідний канал для окислювача, за допомогою якого в робочу камеру може бути введена певна кількість окислювача для подолання основного навантаження горіння. При використанні автоматичного виконавчого пристрою головки 107 пальника вона може бути параметрично зв'язана з не показаним на кресленні регулюючим автоматичним пристроєм, який здійснює регулювання просування головки 107 пальника в залежності від певних заміряних параметрів, наприклад температури або концентрацій певних газів в робочій камері 104, частки кисню в окислювачі або стану оброблюваного продукту, який є в робочій камері 104. При роботі пальника 101 по підвідним каналам для палива 109, 112 в робочу камеру 104 вводиться газоподібне або рідке паливо, наприклад природний газ. З потреби подача палива здійснюється або лише по одному з підвідних каналів для палива 109, 112, або по обох. Якщо живий переріз підвідних каналів для палива відрізняється, то подавана кількість палива може бути також змінена шляхом вибору відповідно заповненого паливом підвідного каналу для палива 109, 112. Якщо, наприклад на початок процесу горіння необхідна висока продуктивність пальника 101, то паливо подається по обом підвідним каналам для палива 199, 112. Разом з тим головка 107 пальника переміщена таким чином, що кільцева щілина 120 має свій максимальний живий переріз, завдяки чому в робочу камеру 104 вводиться велика кількість окислювача. При високих потужностях як окислювач застосовують переважно чистий кисень або збагачене киснем повітря. Якщо вимоги до продуктивності в ході обробки виявляться нижчими, то подача палива здійснюється лише по одному з підвідних каналів для па 94644 14 лива 109, 112, при цьому потік палива через цей один підвідний канал для палива і тим самим швидкість витікання з потреби не змінюється. У той же час кільцева щілина 120 вужчає, щоб зменшити приплив окислювача. Можна також залишити кільцеву щілину без змін і зменшити частку кисню окислювача. Завдяки цим діям всередині робочої камери 104 забезпечуються рівномірно стабільні умови горіння. Пальник 101 є особливо придатним також для використання при безполуменевому горінні в робочій камері 104. Безполуменеве горіння в робочій камері приводить до зниження температур в зоні гирла 110 сопла і загалом до зменшення значень оксиду азоту в газоподібних відходах. Для цього підвідний трубопровід 111 для окислювача за допомогою додаткового, не показаного на кресленні, трубопроводу може знаходитися в з'єднанні по потоку з робочою камерою 104, внаслідок чого під час обробки відпрацьований газ може безперервно забиратися з робочої камери 104 і по підвідному трубопроводу 111 знову подаватися в робочу камеру 104 (так звана «зовнішня рециркуляція»). Пальник згідно з винаходом і спосіб згідно з винаходом можуть застосовуватися як для плавильних печей, так і для обертових барабанних печей і є особливо придатними для розплавлення кольорових металів або скла, а також для нагрівальних печей всілякого вигляду. Без порушення стабільності полум'я частка кисню в окислювачі може змінюватися в межах від 20 до 100 об'ємних процентів. Вона об'єднує позитивні властивості повітряних пальників з властивостями чисто кисневих пальників, включно можливість безполуменевого горіння, і може бути просто вбудована в існуючі печі. Принцип її дії робить її особливо надійною в роботі і простій відносно технічного обслуговування. У металообробній промисловості, зокрема за допомогою пальника згідно з винаходом можна добитися більш високої продуктивності, меншого енергоспоживання і більш гнучких режимів роботи при одночасно помітно більш низьких викидах шкідливих речовин у довкілля. Cписок посилальних позначень 1. Пальник 2. Сопло пальника 3. Отвір 4. Робоча камера 5. Кладка пальника 6. Корпус пальника 7. Головка пальника 8. Вісь 9. Підвідний канал для палива 10. Гирло сопла 11. Підвідний канал для первинного окислювача 12.13. Торець 14. Внутрішня камера 15. Підвідний трубопровід для кисню 16. Підвідний повітропровід 17. Конусна головна ділянка 18. Конусна виїмка 19.20. Кільцевий зазор 15 101. Пальник 102. Сопло пальника 103. Горловина 104. Робоча камера 105. Кладка пальника 106. Корпус пальника 107. Головка пальника 108. Вісь 109. Первинний підвідний канал для палива 110. Гирло сопла 111. Підвідний канал для окислювача 94644 16 112. Вторинний підвідний канал для палива 113. Торцева стінка 114. Внутрішня камера 115. Підвідний трубопровід для первинного палива 116. Підвідний Трубопровід для вторинного палива 117. Конусна головна ділянка 118. Головна ділянка (корпуса пальника) 119. 120. Кільцевий зазор 17 Комп’ютерна верстка Г. Паяльніков 94644 Підписне 18 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюBurner and method for injection of fuel gas to working chamber

Автори англійськоюPotesser Michael

Назва патенту російськоюГорелка и способ впуска горючих газов в рабочую камеру

Автори російськоюПотессер Михель

МПК / Мітки

МПК: F23C 9/00, F23N 5/26, F23C 5/06, F23N 3/00, F23N 5/02, F23D 14/22, F23D 14/32, F23C 7/00

Мітки: газів, пальник, робочу, спосіб, камеру, горючих, впускання

Код посилання

<a href="https://ua.patents.su/9-94644-palnik-i-sposib-vpuskannya-goryuchikh-gaziv-v-robochu-kameru.html" target="_blank" rel="follow" title="База патентів України">Пальник і спосіб впускання горючих газів в робочу камеру</a>