Посудина реактора газифікації (варіанти)

Номер патенту: 97835

Опубліковано: 26.03.2012

Автори: Вольфф Йоахім, Янкер Стефан, фон Коссак-Гловчевскі Томас Паул

Формула / Реферат

1. Посудина реактора газифікації, яка містить камеру згоряння у верхній половині посудини, вихід для газового продукту на донному кінці камери згоряння, пальники, розташовані з можливістю спрямування полум'я в камеру згоряння, причому зазначені пальники мають принаймні трубопроводи живлення для постачання окисного газу і вуглецевмісної сировини, також на нижньому кінці посудини реактора газифікації міститься водяна баня та отвір для виведення шлаку,

крім того, між стінкою камери згоряння і стінкою посудини створений кільцевий зазор, і

стінка камери згоряння містить конструкцію зі з'єднаних між собою труб,

також в стінці камери згоряння розташовано два пальникові отвори, розміщені на одному горизонтальному рівні і діаметрально протилежно один одному, і в цих пальникових отворах є пальники, і

вихід для газового продукту на донному кінці камери згоряння має канал для рідини з зануреною трубою, яка є частково зануреною у водяну баню.

2. Посудина реактора газифікації, яка містить камеру згоряння у верхній половині посудини, вихід для газового продукту на донному кінці камери згоряння, пальники, розташовані з можливістю спрямування полум'я в камеру згоряння, причому зазначені пальники мають принаймні трубопроводи живлення для постачання окисного газу і вуглецевмісної сировини, також на нижньому кінці посудини реактора газифікації міститься водяна баня та отвір для виведення шлаку,

крім того, між стінкою камери згоряння і стінкою посудини створений кільцевий зазор, і

стінка камери згоряння містить конструкцію зі з'єднаних між собою труб,

також в стінці камери згоряння розташовано чотири, шість або вісім пальникових отворів, кожна пара пальникових отворів розміщена діаметрально протилежно одна одній на одному горизонтальному рівні, і пальникові отвори рівномірно розподілені по колу трубчастої стінки камери згоряння, і в цих пальникових отворах є пальники, і

вихід для газового продукту на донному кінці камери згоряння має канал для рідини з зануреною трубою, яка є частково зануреною у водяну баню.

3. Посудина реактора газифікації за п. 2, де чотири або шість пальникових отворів розміщені на одному горизонтальному рівні.

4. Посудина реактора газифікації за п. 2, де пальникові отвори розташовані у двох чи більше різних горизонтальних площинах.

5. Посудина реактора газифікації за будь-яким із пп. 1-4, де кут запалювання пальників відносно горизонтальної лінії, що простягається між пальниковим отвором і віссю посудини, становить від 1° до 8°.

6. Посудина реактора газифікації за будь-яким із пп. 1-5, де, окрім пальникових отворів, у стінці передбачений отвір для пускового пальника, причому зазначений отвір передбачений в охолоджуваній водою стінці.

7. Посудина реактора газифікації за будь-яким із пп. 1-6, де стінка камери згоряння є покритою вогнетривом.

8. Посудина реактора газифікації за будь-яким із пп. 1-7, де на верхньому кінці зануреної труби передбачені засоби додавання середовища для різкого охолодження у спрямований униз потік суміші водню з оксидом вуглецю.

9. Посудина реактора газифікації за будь-яким із пп. 1-8, де пальниковим отвором є пальниковий муфель, який містить множину вертикально орієнтованих, концентричних, з'єднаних між собою кілець, які мають діаметр, що зростає у наступних сусідніх кільцях, в результаті чого пальниковий муфель містить муфельний отвір для пальника на одному кінці і більший отвір на його іншому полум'явипускному кінці, а кільцями є труба, яка має вхідний кінець для охолоджувального середовища і вихід для відпрацьованого охолоджувального середовища, і де між стінкою посудини і стінкою камери згоряння розташований муфельний отвір для пальника.

10. Посудина реактора газифікації за п. 9, де пальниковий муфель виконаний з можливістю висування в камеру згоряння.

11. Посудина реактора газифікації за п. 10, де принаймні одне кільце пальникового муфеля виконано з можливістю висування в камеру згоряння.

Текст

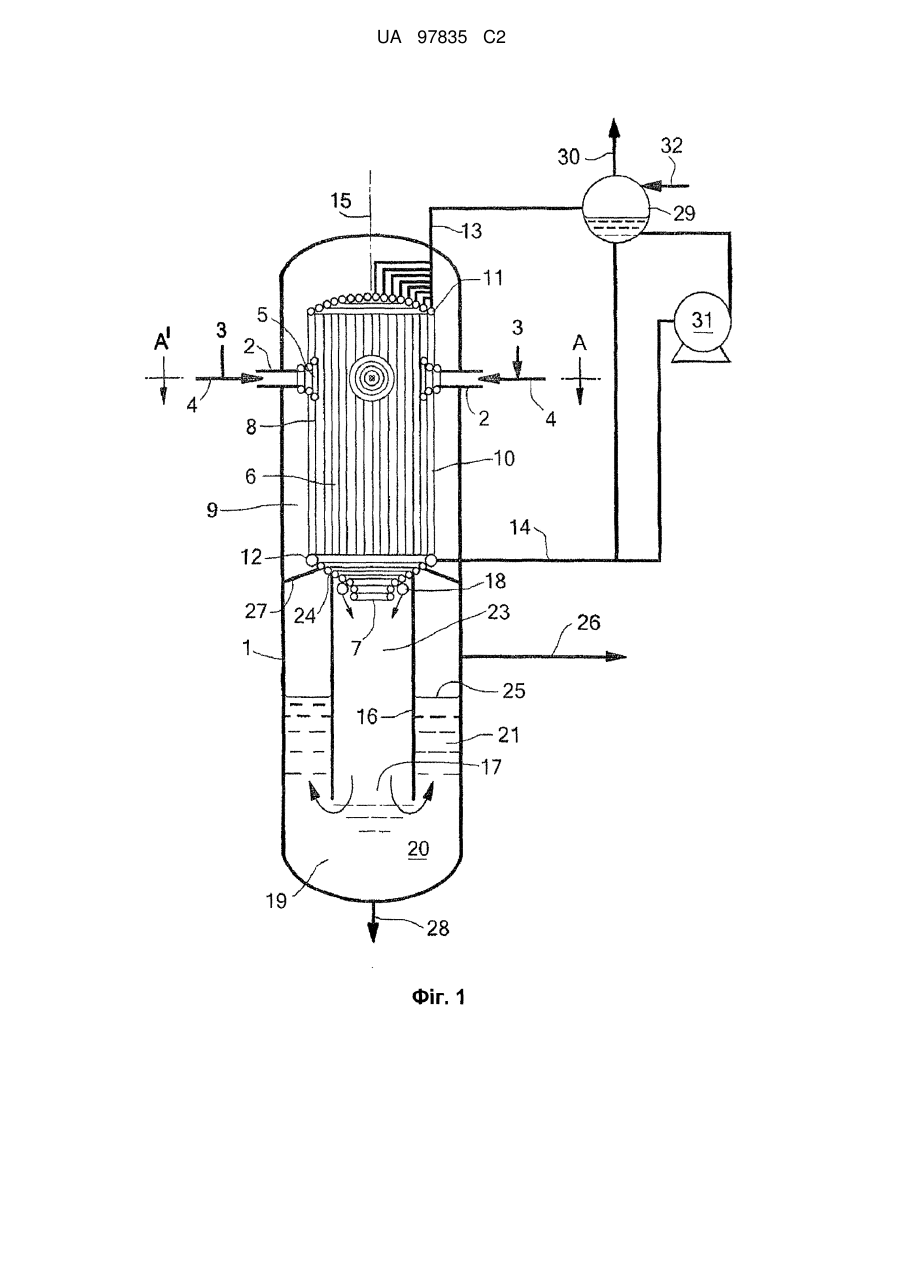

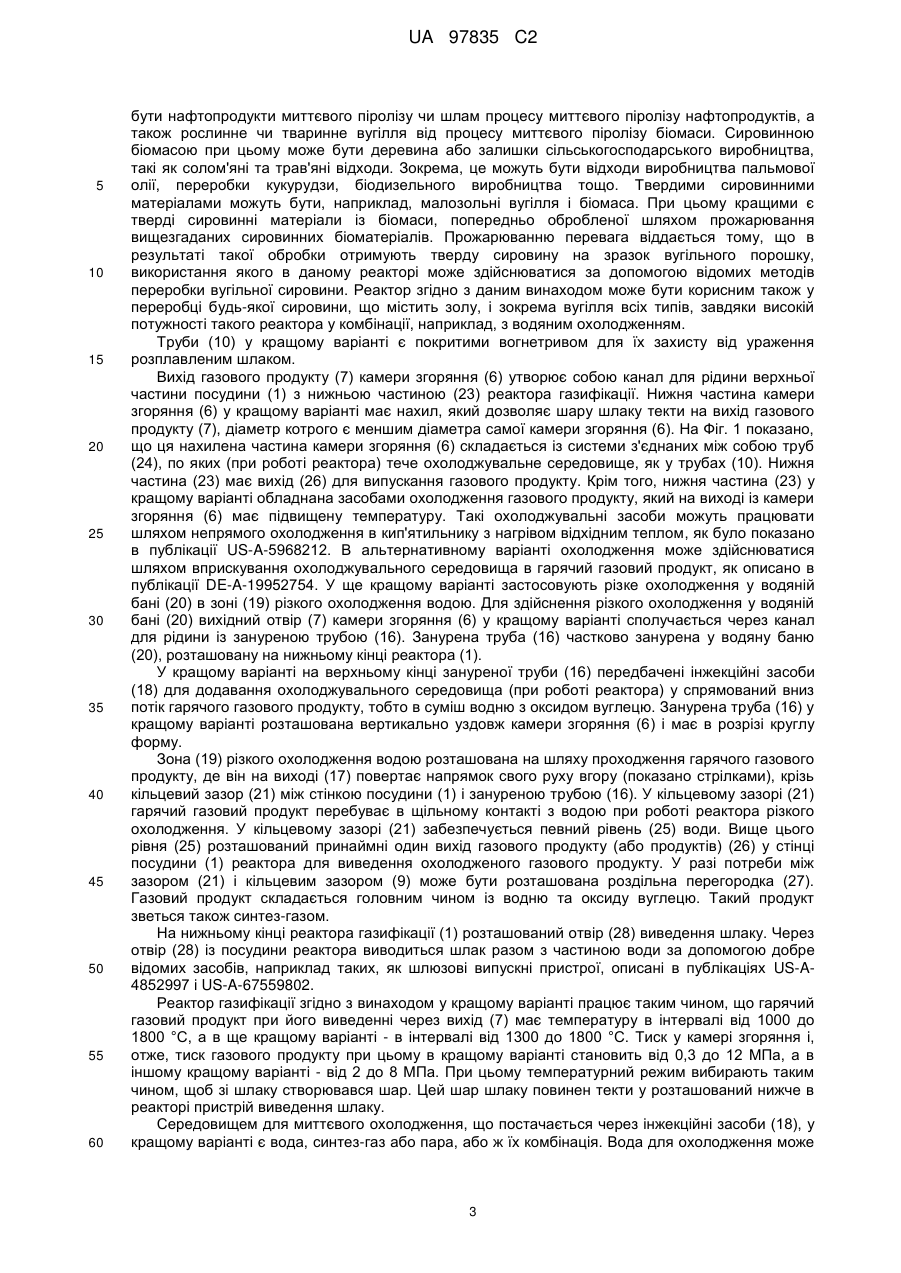

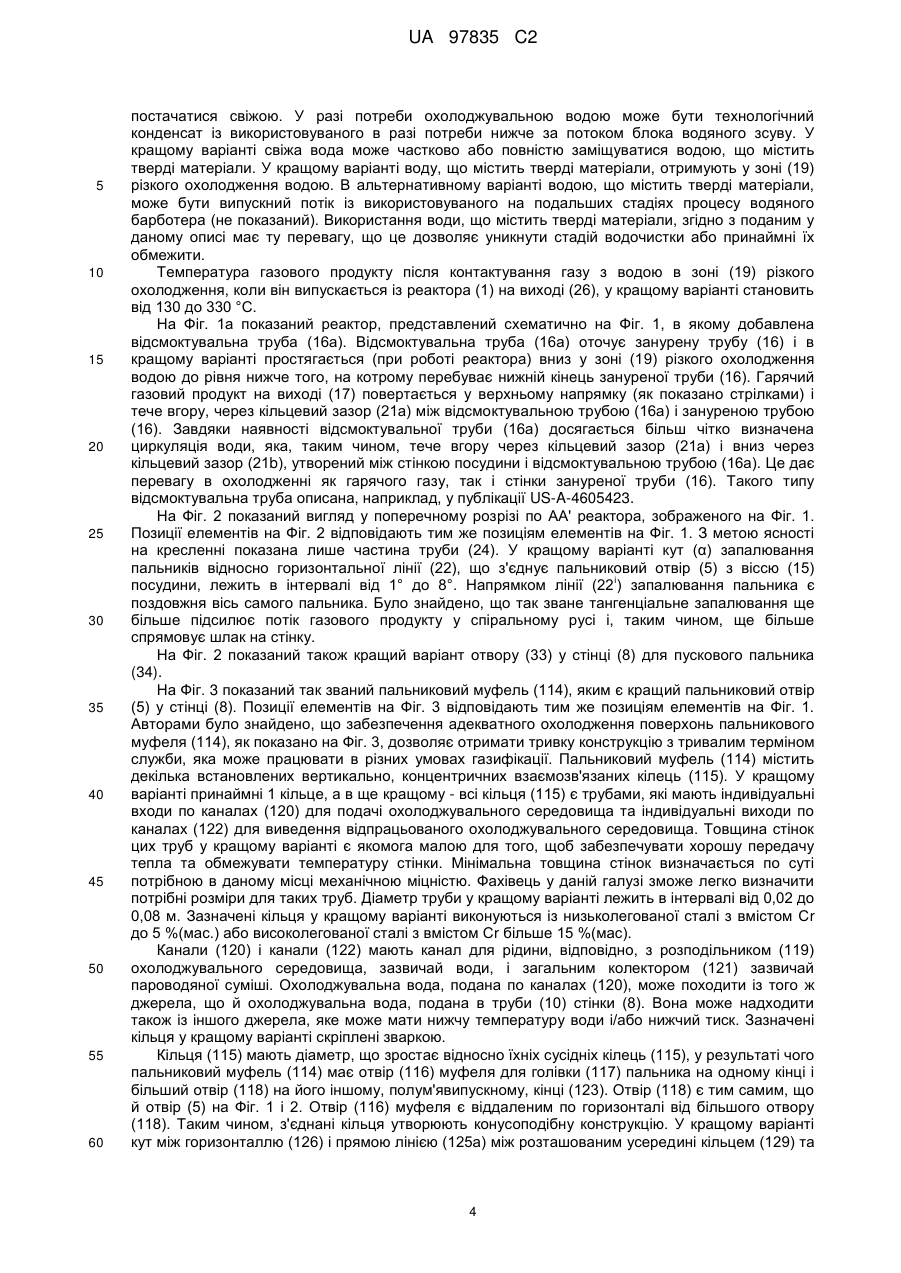

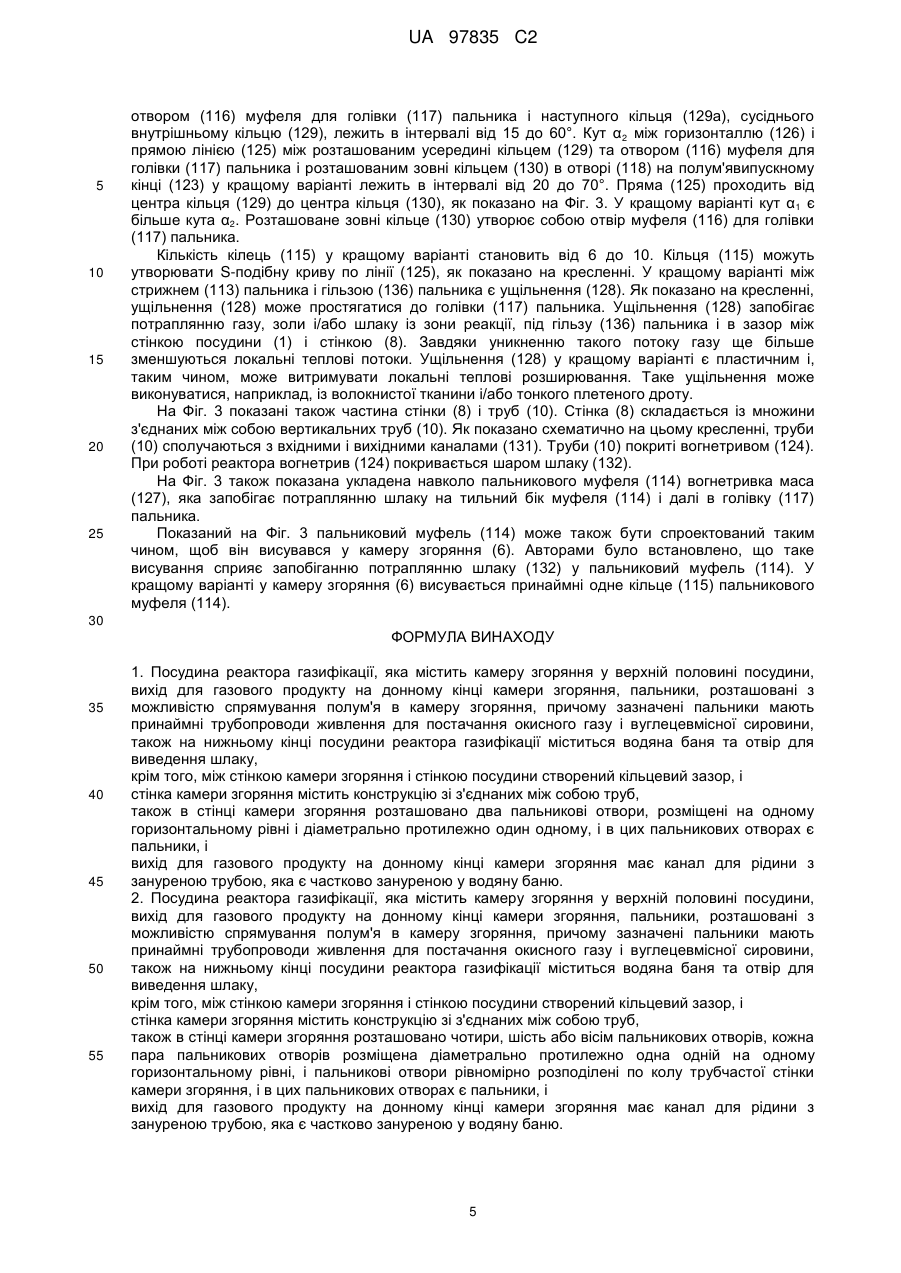

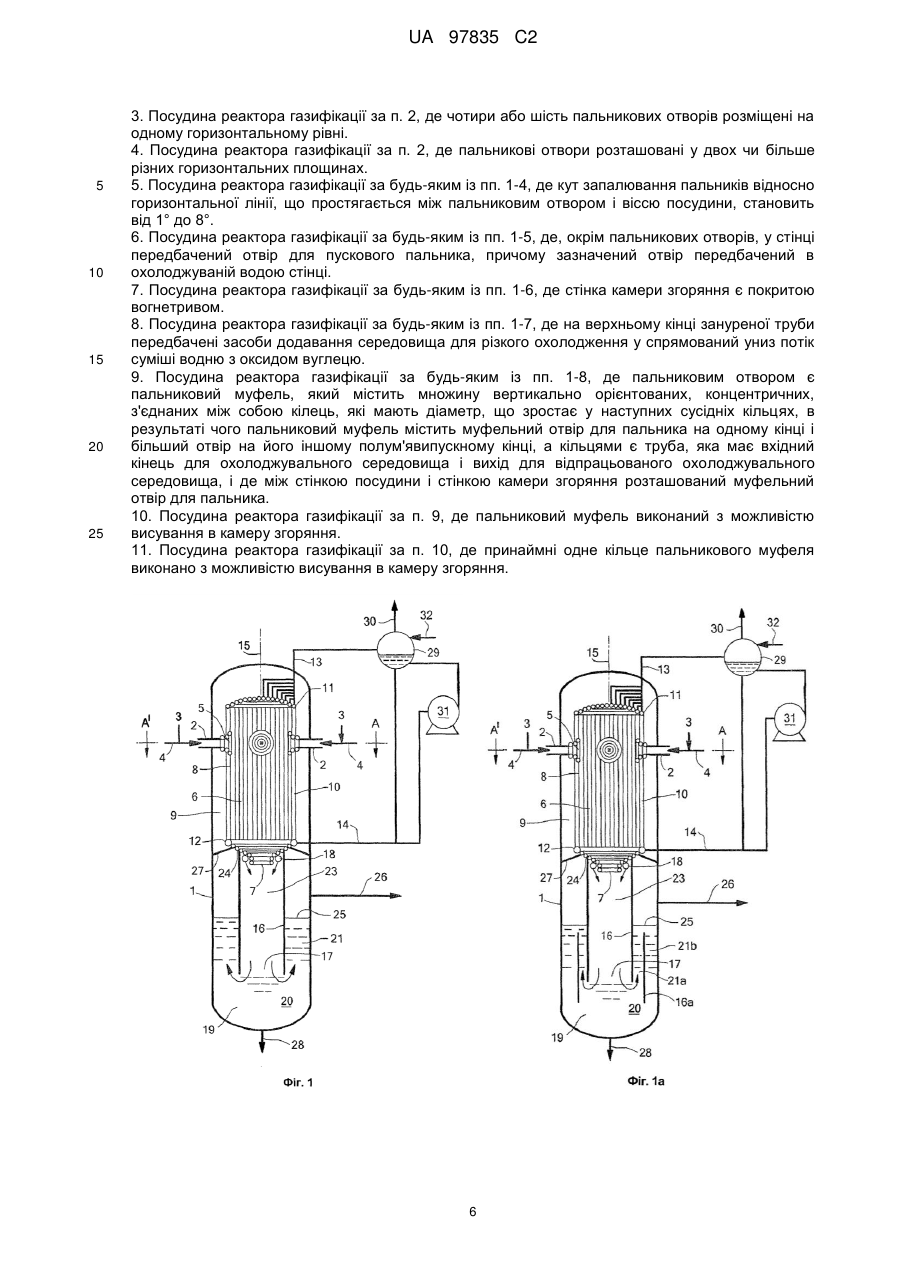

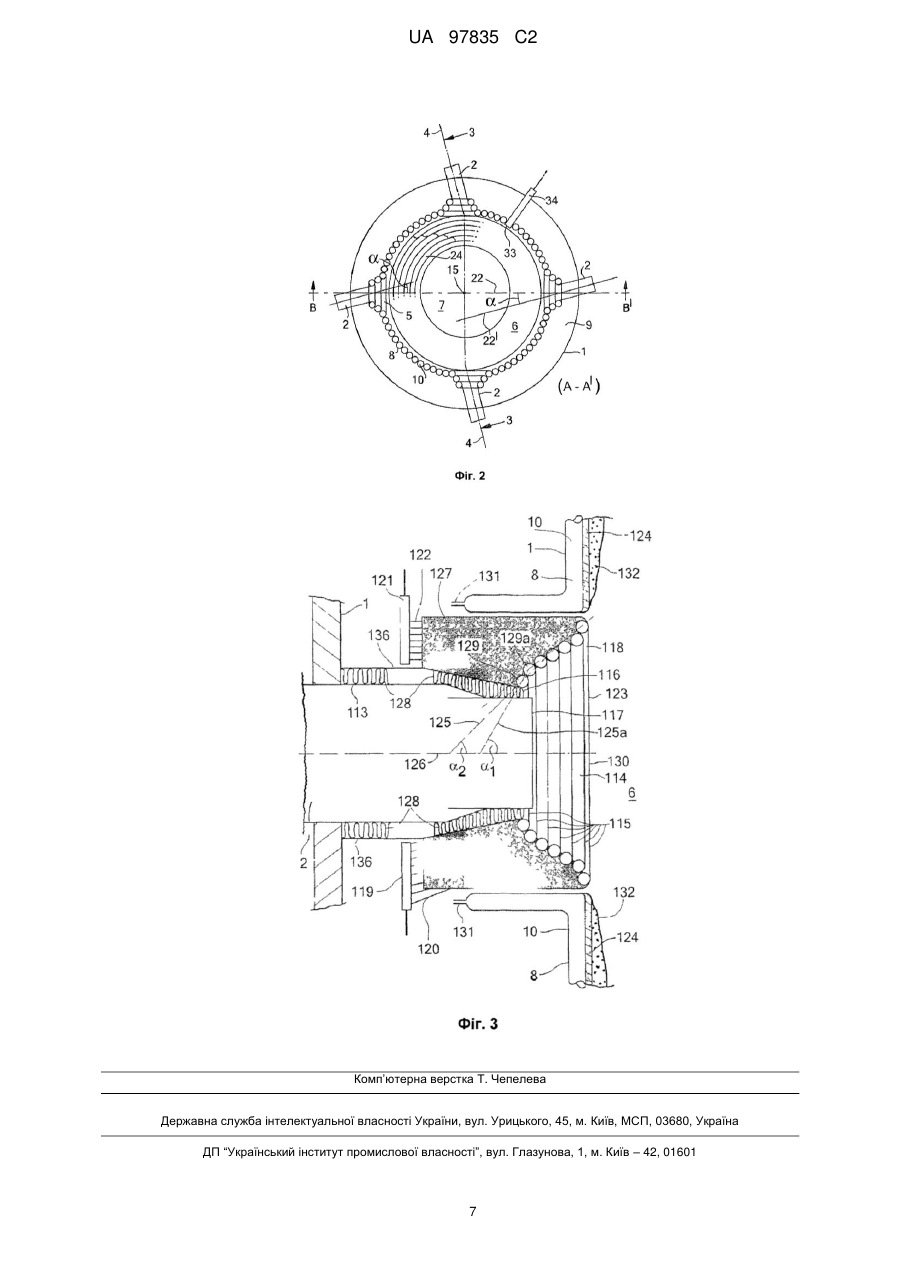

Реферат: Посудина (1) реактора газифікації, яка містить камеру (6) згоряння у верхній половині посудини, вихід (7) для газового продукту на донному кінці камери (6) згоряння, пальники (2), розташовані з можливістю спрямування полум'я в камеру (6) згоряння, причому зазначені пальники (2) мають принаймні трубопроводи живлення для постачання окисного газу і вуглецевмісної сировини, де між стінкою (8) камери (6) згоряння і стінкою посудини (1) створений кільцевий зазор (9), стінка (8) камери згоряння містить конструкцію зі з'єднаних між собою труб, в стінці камери згоряння є два пальникові отвори, розміщені на одному горизонтальному рівні і діаметрально протилежно один одному, а в цих пальникових отворах розташовано пальники (2). Крім того, вихід для газового продукту на донному кінці камери згоряння має канал для рідини з зануреною трубою, яка є частково зануреною у водяну баню. UA 97835 C2 (12) UA 97835 C2 UA 97835 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід спрямований на поліпшення посудини реактора газифікації, який містить камеру згоряння у верхній половині посудини, має вихід газового продукту на донному кінці камери згоряння і пальник, розташований таким чином, що при роботі його полум'я спрямовується в камеру згоряння. Відомими є два типи реакторів газифікації з захопленим потоком, один із яких описаний, наприклад, в публікаціях US-A-4202672, US-B-6312482 і DE-A-2425962, а інший - в публікаціях US-A-5968212 і US-A-2001/0020346. Реактори обох типів мають камеру згоряння, у пальник котрої подається газовий продукт, що містить водень та оксид вуглецю. Реактори газифікації першого типу мають вихід газового продукту на верхньому кінці (при роботі реактора) камери згоряння та отвір для виведення шлаку на протилежному, нижньому кінці камери згоряння. Реактор другого типу має об'єднаний вихід, що служить для виведення як газового продукту, так і шлаку на нижньому (при роботі реактора) кінці камери згоряння. Даний винахід стосується поліпшеного реактора газифікації другого типу. У патенті США USA-5968212 описаний реактор газифікації, який на його верхньому кінці має пальник, спрямований униз. Цей реактор має також камеру згоряння. Стінка його камери згоряння має вогнетривку футерівку. Газовий продукт, що виходить із отвору на нижньому кінці камери згоряння, може подаватися в нижню частину реактора, обладнану кип'ятильником з нагрівом відхідним теплом. У публікації US-A-2001/0020346 описаний реактор газифікації, обладнаний на його верхньому кінці пальником, спрямованим униз. Цей реактор має також камеру згоряння. Стінка камери згоряння являє собою систему вертикально і горизонтально укладених труб, розміщених на внутрішній стінці реактора. Згідно з цією публікацією, при постачанні в такий реактор газифікації сировини, що містить золу, на стінці камери згоряння утворюється захисний шар із шлаку. В результаті утворюється закоксований шар шлаку, який стає теплоізолятором між камерою згоряння і трубами. У цій же публікації зазначається, що такий шар шлаку утворюватися не буде, якщо використовувати сировину з низьким умістом золи. У такому випадку, згідно з US-A-2001/0020346, необхідна футеровка із вогнетриву. Але недоліком застосування вогнетриву при використанні в описаному вище реакторі газифікації малозольної сировини є малий термін служби цього вогнетриву. Звідси випливає і сильна обмеженість діапазону робочих температур вогнетривкого шару такого типу. Тимчасові високі температури газу, які можуть виникати у випадках збоїв, розладів апаратури і т.п., викликають ушкодження і розчинення вогнетриву. Це може мати місце навіть при дуже низькому вмісті золи в сировині. З погляду вищевикладеного метою даного винаходу є створення реактора газифікації, який би міг працювати на будь-якій сировині протягом тривалого часу, навіть якщо вміст золи в сировині буде дуже низьким. Поставлена мета досягається в реакторі газифікації, в якому посудина реактора містить камеру згоряння у верхній половині посудини, вихід газового продукту (при роботі реактора) на донному кінці камери згоряння, пальник, розташований таким чином, що (при роботі реактора) його полум'я спрямовується в камеру згоряння, причому зазначений пальник має принаймні трубопроводи живлення для постачання окисного газу і вуглецевмісної сировини, де між стінкою камери згоряння і стінкою посудини створений кільцевий зазор, стінка камери згоряння являє собою конструкцію зі з'єднаних між собою труб, в стінці камери згоряння є два пальникові отвори, розміщені на одному горизонтальному рівні і діаметрально протилежно один одному, а в цих пальникових отворах є пальник. Авторами було виявлено, що при направленні пальників крізь стінку камери згоряння в камері згоряння утворюється спіралеподібний потік газу який спрямовує шлак на цю стінку. Отже, такий реактор може працювати на малозольній сировині, залишаючись при цьому здатним утворювати теплоізоляційний шар шлаку. Це, у свою чергу, дозволяє уникнути необхідності використовувати вогнетрив, а реактору надати можливість працювати протягом тривалого часу. Ще однією перевагою даного реактора є те, що його потужність є більшою, ніж у відомих із рівня техніки реакторів, які мають лише один пальник. Інші переваги реактора згідно з винаходом буде з'ясовано у подальшому, більш детальному розгляді кращих варіантів його здійснення. На Фіг. 1 схематично зображений реактор згідно з даним винаходом у загальному вигляді та в його розрізі по ВВ' вигляду, представленого на Фіг. 2. На Фіг. 1а представлений вигляд в розрізі по АА' реактора, зображеного на Фіг. 1. На Фіг. 2 показаний в деталях пальниковий муфель. На Фіг. 3 показаний в деталях пальниковий муфель. Нижче даний винахід розглядається з ілюстрацією на доданих фігурах креслення. 1 UA 97835 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 1 показана посудина (1), у верхній половині якої міститься камера згоряння (6). Посудина (1) обладнана виходом газового продукту (7) на донному кінці камери згоряння (6) і двома парами розташованих діаметрально протилежно один одному пальників (2). При роботі посудина (1) знаходиться у вертикальному положенні. Використовувані в даному описі терміни верхній, нижній, верхівка, дно, вертикальний і горизонтальний стосуються показаної на кресленнях орієнтації посудини (1). Таким чином, як показано на Фіг. 1, камера згоряння (6) має (при роботі реактора) тільки один вихід (7) газу на її донному кінці. Через вихід (7) із камери згоряння виводяться весь газовий продукт і весь утворений шлак, окрім перманентного шару шлаку на внутрішній стінці (8) цієї камери. Кожний пальник (2) обладнаний трубопроводами живлення для постачання окисного газу (3) і вуглецевмісної сировини (4). У разі потреби у пальник (2) можуть подаватися також уповільнювальний газ і так званий зріджувач для зниження температури плавлення шлаку і зменшення товщини шару шлаку. На Фіг. 1 посудина (1) реактора з чотирма пальниками (2). У кращому варіанті на одному горизонтальному рівні у стінці камери згоряння (6) рівномірно, по колу трубчастої стінки камери згоряння розподіляються чотири або шість пальникових отворів. Таким чином створюються пари розташованих діаметрально протилежно один одному пальників. В альтернативному варіанті пари пальників (2) можуть бути розміщені в різних горизонтальних площинах. Пари пальників можуть бути конфігуровані у шаховому порядку відносно інших пар пальників на інших рівнях. У такому варіанті у двох чи більше різних горизонтальних площинах можуть розташовуватися до 8 пальників (2). Пальник (2) подає полум'я (при роботі реактора) у камеру згоряння (6) через пальниковий отвір (5), наявний у стінці (8) камери згоряння (6). Пальникові отвори (5) для кожної пари діаметрально протилежно розташованих пальників (2) розміщені так само на одному горизонтальному рівні і діаметрально протилежно один одному. Пальникові отвори (5) у стінці (8) у кращому варіанті сконструйовані так, як більш детально показано на Фіг. 3. Підходящі пальники (2) для твердих вуглецевмісних сировинних матеріалів описані, наприклад, в публікаціях US-A-4887962, US-A-4523529 і US-A-4510874. У випадку рідкої сировини можна використовувати добре відомі багатокільцеві пальники, що є визнаними як підходящі для таких сировинних матеріалів. На Фіг. 1 також показано, що між стінкою (8) камери згоряння (6) і стінкою посудини (1) створений кільцевий зазор (9). Стінка (8) камери згоряння (6) являє собою систему з'єднаних між собою труб (10). Трубчаста частина стінки (8) може складатися із вертикальних труб (10), як показано на Фіг. 1, або із спіралеподібних труб. У кращому варіанті труби у трубчастій частині стінки (8) встановлені вертикально. Охолоджувальним агентом у трубах (10) може служити вода, яка охолоджує стінку шляхом випаровування, або переохолоджена вода, яка в трубах (10) не випаровується. Стінка (8) камери згоряння (6), яка являє собою систему з'єднаних між собою паралельних труб (10), є по суті газонепроникною. Така стінка зветься також герметичною перегородкою. Труби (10) проходять від загального розташованого нижче розподільника (12) до розташованого вище колектора (11). Розподільник (12) обладнаний трубопроводом (14) постачання охолоджувальної води. Колектор (11) обладнаний трубопроводом (13) виведення пари. Трубопровід (13) виведення пари і трубопровід (14) постачання води сполучаються через канал для рідини з парозбірником (29). Парозбірник (29) сполучається з трубопроводом (32) постачання свіжої води і з вихідним трубопроводом (30) для виведення генерованої пари. Як показано на кресленні, парозбірник (29) розташований на більш високому рівні, ніж загальний колектор (11). Для підсилення потоку води від парозбірника (29) до розподільника (12) у кращому варіанті використовується водяний насос (31). Авторами було знайдено, що завдяки охолодженню стінки (8) парою, що випаровується в трубах (10), як показано на Фіг. 1, створюється реактор, здатний зберігати свою охолоджувальну потужність навіть у тих випадках, коли охолоджувальна вода не додається на парозбірник (29) по трубопроводу (32). Оскільки парозбірник (29) розміщений на більш високому рівні, ніж загальний колектор (11), вода, наявна в парозбірнику (29), буде надходити на загальний розподільник (12) реактора газифікації під силою тяжіння. Ще однією перевагою є те, що генерована пара може вигідно використовуватися для інших видів застосування у процесі, в який входить реактор газифікації. Такими видами застосування є технологічна пара для подальших потрібних реакцій зсуву, нагрівне середовище для використовуваної в разі потреби рідкої вуглецевмісної сировини або, після зовнішнього перегріву, застосування як газууповільнювача в пальнику. Таким чином, застосування даного реактора дозволяє зробити процес більш енергоощадним. Рідкими сировинними матеріалами з низьким умістом золи можуть бути, наприклад, рідкі залишкові фракції від бітумінозних пісків. Крім того, це можуть 2 UA 97835 C2 5 10 15 20 25 30 35 40 45 50 55 60 бути нафтопродукти миттєвого піролізу чи шлам процесу миттєвого піролізу нафтопродуктів, а також рослинне чи тваринне вугілля від процесу миттєвого піролізу біомаси. Сировинною біомасою при цьому може бути деревина або залишки сільськогосподарського виробництва, такі як солом'яні та трав'яні відходи. Зокрема, це можуть бути відходи виробництва пальмової олії, переробки кукурудзи, біодизельного виробництва тощо. Твердими сировинними матеріалами можуть бути, наприклад, малозольні вугілля і біомаса. При цьому кращими є тверді сировинні матеріали із біомаси, попередньо обробленої шляхом прожарювання вищезгаданих сировинних біоматеріалів. Прожарюванню перевага віддається тому, що в результаті такої обробки отримують тверду сировину на зразок вугільного порошку, використання якого в даному реакторі може здійснюватися за допомогою відомих методів переробки вугільної сировини. Реактор згідно з даним винаходом може бути корисним також у переробці будь-якої сировини, що містить золу, і зокрема вугілля всіх типів, завдяки високій потужності такого реактора у комбінації, наприклад, з водяним охолодженням. Труби (10) у кращому варіанті є покритими вогнетривом для їх захисту від ураження розплавленим шлаком. Вихід газового продукту (7) камери згоряння (6) утворює собою канал для рідини верхньої частини посудини (1) з нижньою частиною (23) реактора газифікації. Нижня частина камери згоряння (6) у кращому варіанті має нахил, який дозволяє шару шлаку текти на вихід газового продукту (7), діаметр котрого є меншим діаметра самої камери згоряння (6). На Фіг. 1 показано, що ця нахилена частина камери згоряння (6) складається із системи з'єднаних між собою труб (24), по яких (при роботі реактора) тече охолоджувальне середовище, як у трубах (10). Нижня частина (23) має вихід (26) для випускання газового продукту. Крім того, нижня частина (23) у кращому варіанті обладнана засобами охолодження газового продукту, який на виході із камери згоряння (6) має підвищену температуру. Такі охолоджувальні засоби можуть працювати шляхом непрямого охолодження в кип'ятильнику з нагрівом відхідним теплом, як було показано в публікації US-A-5968212. В альтернативному варіанті охолодження може здійснюватися шляхом вприскування охолоджувального середовища в гарячий газовий продукт, як описано в публікації DE-A-19952754. У ще кращому варіанті застосовують різке охолодження у водяній бані (20) в зоні (19) різкого охолодження водою. Для здійснення різкого охолодження у водяній бані (20) вихідний отвір (7) камери згоряння (6) у кращому варіанті сполучається через канал для рідини із зануреною трубою (16). Занурена труба (16) частково занурена у водяну баню (20), розташовану на нижньому кінці реактора (1). У кращому варіанті на верхньому кінці зануреної труби (16) передбачені інжекційні засоби (18) для додавання охолоджувального середовища (при роботі реактора) у спрямований вниз потік гарячого газового продукту, тобто в суміш водню з оксидом вуглецю. Занурена труба (16) у кращому варіанті розташована вертикально уздовж камери згоряння (6) і має в розрізі круглу форму. Зона (19) різкого охолодження водою розташована на шляху проходження гарячого газового продукту, де він на виході (17) повертає напрямок свого руху вгору (показано стрілками), крізь кільцевий зазор (21) між стінкою посудини (1) і зануреною трубою (16). У кільцевому зазорі (21) гарячий газовий продукт перебуває в щільному контакті з водою при роботі реактора різкого охолодження. У кільцевому зазорі (21) забезпечується певний рівень (25) води. Вище цього рівня (25) розташований принаймні один вихід газового продукту (або продуктів) (26) у стінці посудини (1) реактора для виведення охолодженого газового продукту. У разі потреби між зазором (21) і кільцевим зазором (9) може бути розташована роздільна перегородка (27). Газовий продукт складається головним чином із водню та оксиду вуглецю. Такий продукт зветься також синтез-газом. На нижньому кінці реактора газифікації (1) розташований отвір (28) виведення шлаку. Через отвір (28) із посудини реактора виводиться шлак разом з частиною води за допомогою добре відомих засобів, наприклад таких, як шлюзові випускні пристрої, описані в публікаціях US-A4852997 і US-A-67559802. Реактор газифікації згідно з винаходом у кращому варіанті працює таким чином, що гарячий газовий продукт при його виведенні через вихід (7) має температуру в інтервалі від 1000 до 1800 °С, а в ще кращому варіанті - в інтервалі від 1300 до 1800 °С. Тиск у камері згоряння і, отже, тиск газового продукту при цьому в кращому варіанті становить від 0,3 до 12 МПа, а в іншому кращому варіанті - від 2 до 8 МПа. При цьому температурний режим вибирають таким чином, щоб зі шлаку створювався шар. Цей шар шлаку повинен текти у розташований нижче в реакторі пристрій виведення шлаку. Середовищем для миттєвого охолодження, що постачається через інжекційні засоби (18), у кращому варіанті є вода, синтез-газ або пара, або ж їх комбінація. Вода для охолодження може 3 UA 97835 C2 5 10 15 20 25 30 35 40 45 50 55 60 постачатися свіжою. У разі потреби охолоджувальною водою може бути технологічний конденсат із використовуваного в разі потреби нижче за потоком блока водяного зсуву. У кращому варіанті свіжа вода може частково або повністю заміщуватися водою, що містить тверді матеріали. У кращому варіанті воду, що містить тверді матеріали, отримують у зоні (19) різкого охолодження водою. В альтернативному варіанті водою, що містить тверді матеріали, може бути випускний потік із використовуваного на подальших стадіях процесу водяного барботера (не показаний). Використання води, що містить тверді матеріали, згідно з поданим у даному описі має ту перевагу, що це дозволяє уникнути стадій водочистки або принаймні їх обмежити. Температура газового продукту після контактування газу з водою в зоні (19) різкого охолодження, коли він випускається із реактора (1) на виході (26), у кращому варіанті становить від 130 до 330 °С. На Фіг. 1а показаний реактор, представлений схематично на Фіг. 1, в якому добавлена відсмоктувальна труба (16а). Відсмоктувальна труба (16а) оточує занурену трубу (16) і в кращому варіанті простягається (при роботі реактора) вниз у зоні (19) різкого охолодження водою до рівня нижче того, на котрому перебуває нижній кінець зануреної труби (16). Гарячий газовий продукт на виході (17) повертається у верхньому напрямку (як показано стрілками) і тече вгору, через кільцевий зазор (21а) між відсмоктувальною трубою (16а) і зануреною трубою (16). Завдяки наявності відсмоктувальної труби (16а) досягається більш чітко визначена циркуляція води, яка, таким чином, тече вгору через кільцевий зазор (21а) і вниз через кільцевий зазор (21b), утворений між стінкою посудини і відсмоктувальною трубою (16а). Це дає перевагу в охолодженні як гарячого газу, так і стінки зануреної труби (16). Такого типу відсмоктувальна труба описана, наприклад, у публікації US-A-4605423. На Фіг. 2 показаний вигляд у поперечному розрізі по АА' реактора, зображеного на Фіг. 1. Позиції елементів на Фіг. 2 відповідають тим же позиціям елементів на Фіг. 1. З метою ясності на кресленні показана лише частина труби (24). У кращому варіанті кут (α) запалювання пальників відносно горизонтальної лінії (22), що з'єднує пальниковий отвір (5) з віссю (15) і посудини, лежить в інтервалі від 1° до 8°. Напрямком лінії (22 ) запалювання пальника є поздовжня вісь самого пальника. Було знайдено, що так зване тангенціальне запалювання ще більше підсилює потік газового продукту у спіральному русі і, таким чином, ще більше спрямовує шлак на стінку. На Фіг. 2 показаний також кращий варіант отвору (33) у стінці (8) для пускового пальника (34). На Фіг. 3 показаний так званий пальниковий муфель (114), яким є кращий пальниковий отвір (5) у стінці (8). Позиції елементів на Фіг. 3 відповідають тим же позиціям елементів на Фіг. 1. Авторами було знайдено, що забезпечення адекватного охолодження поверхонь пальникового муфеля (114), як показано на Фіг. 3, дозволяє отримати тривку конструкцію з тривалим терміном служби, яка може працювати в різних умовах газифікації. Пальниковий муфель (114) містить декілька встановлених вертикально, концентричних взаємозв'язаних кілець (115). У кращому варіанті принаймні 1 кільце, а в ще кращому - всі кільця (115) є трубами, які мають індивідуальні входи по каналах (120) для подачі охолоджувального середовища та індивідуальні виходи по каналах (122) для виведення відпрацьованого охолоджувального середовища. Товщина стінок цих труб у кращому варіанті є якомога малою для того, щоб забезпечувати хорошу передачу тепла та обмежувати температуру стінки. Мінімальна товщина стінок визначається по суті потрібною в даному місці механічною міцністю. Фахівець у даній галузі зможе легко визначити потрібні розміри для таких труб. Діаметр труби у кращому варіанті лежить в інтервалі від 0,02 до 0,08 м. Зазначені кільця у кращому варіанті виконуються із низьколегованої сталі з вмістом Сr до 5 %(мас.) або високолегованої сталі з вмістом Сr більше 15 %(мас). Канали (120) і канали (122) мають канал для рідини, відповідно, з розподільником (119) охолоджувального середовища, зазвичай води, і загальним колектором (121) зазвичай пароводяної суміші. Охолоджувальна вода, подана по каналах (120), може походити із того ж джерела, що й охолоджувальна вода, подана в труби (10) стінки (8). Вона може надходити також із іншого джерела, яке може мати нижчу температуру води і/або нижчий тиск. Зазначені кільця у кращому варіанті скріплені зваркою. Кільця (115) мають діаметр, що зростає відносно їхніх сусідніх кілець (115), у результаті чого пальниковий муфель (114) має отвір (116) муфеля для голівки (117) пальника на одному кінці і більший отвір (118) на його іншому, полум'явипускному, кінці (123). Отвір (118) є тим самим, що й отвір (5) на Фіг. 1 і 2. Отвір (116) муфеля є віддаленим по горизонталі від більшого отвору (118). Таким чином, з'єднані кільця утворюють конусоподібну конструкцію. У кращому варіанті кут між горизонталлю (126) і прямою лінією (125а) між розташованим усередині кільцем (129) та 4 UA 97835 C2 5 10 15 20 25 отвором (116) муфеля для голівки (117) пальника і наступного кільця (129а), сусіднього внутрішньому кільцю (129), лежить в інтервалі від 15 до 60°. Кут α 2 між горизонталлю (126) і прямою лінією (125) між розташованим усередині кільцем (129) та отвором (116) муфеля для голівки (117) пальника і розташованим зовні кільцем (130) в отворі (118) на полум'явипускному кінці (123) у кращому варіанті лежить в інтервалі від 20 до 70°. Пряма (125) проходить від центра кільця (129) до центра кільця (130), як показано на Фіг. 3. У кращому варіанті кут α1 є більше кута α2. Розташоване зовні кільце (130) утворює собою отвір муфеля (116) для голівки (117) пальника. Кількість кілець (115) у кращому варіанті становить від 6 до 10. Кільця (115) можуть утворювати S-подібну криву по лінії (125), як показано на кресленні. У кращому варіанті між стрижнем (113) пальника і гільзою (136) пальника є ущільнення (128). Як показано на кресленні, ущільнення (128) може простягатися до голівки (117) пальника. Ущільнення (128) запобігає потраплянню газу, золи і/або шлаку із зони реакції, під гільзу (136) пальника і в зазор між стінкою посудини (1) і стінкою (8). Завдяки уникненню такого потоку газу ще більше зменшуються локальні теплові потоки. Ущільнення (128) у кращому варіанті є пластичним і, таким чином, може витримувати локальні теплові розширювання. Таке ущільнення може виконуватися, наприклад, із волокнистої тканини і/або тонкого плетеного дроту. На Фіг. 3 показані також частина стінки (8) і труб (10). Стінка (8) складається із множини з'єднаних між собою вертикальних труб (10). Як показано схематично на цьому кресленні, труби (10) сполучаються з вхідними і вихідними каналами (131). Труби (10) покриті вогнетривом (124). При роботі реактора вогнетрив (124) покривається шаром шлаку (132). На Фіг. 3 також показана укладена навколо пальникового муфеля (114) вогнетривка маса (127), яка запобігає потраплянню шлаку на тильний бік муфеля (114) і далі в голівку (117) пальника. Показаний на Фіг. 3 пальниковий муфель (114) може також бути спроектований таким чином, щоб він висувався у камеру згоряння (6). Авторами було встановлено, що таке висування сприяє запобіганню потраплянню шлаку (132) у пальниковий муфель (114). У кращому варіанті у камеру згоряння (6) висувається принаймні одне кільце (115) пальникового муфеля (114). 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Посудина реактора газифікації, яка містить камеру згоряння у верхній половині посудини, вихід для газового продукту на донному кінці камери згоряння, пальники, розташовані з можливістю спрямування полум'я в камеру згоряння, причому зазначені пальники мають принаймні трубопроводи живлення для постачання окисного газу і вуглецевмісної сировини, також на нижньому кінці посудини реактора газифікації міститься водяна баня та отвір для виведення шлаку, крім того, між стінкою камери згоряння і стінкою посудини створений кільцевий зазор, і стінка камери згоряння містить конструкцію зі з'єднаних між собою труб, також в стінці камери згоряння розташовано два пальникові отвори, розміщені на одному горизонтальному рівні і діаметрально протилежно один одному, і в цих пальникових отворах є пальники, і вихід для газового продукту на донному кінці камери згоряння має канал для рідини з зануреною трубою, яка є частково зануреною у водяну баню. 2. Посудина реактора газифікації, яка містить камеру згоряння у верхній половині посудини, вихід для газового продукту на донному кінці камери згоряння, пальники, розташовані з можливістю спрямування полум'я в камеру згоряння, причому зазначені пальники мають принаймні трубопроводи живлення для постачання окисного газу і вуглецевмісної сировини, також на нижньому кінці посудини реактора газифікації міститься водяна баня та отвір для виведення шлаку, крім того, між стінкою камери згоряння і стінкою посудини створений кільцевий зазор, і стінка камери згоряння містить конструкцію зі з'єднаних між собою труб, також в стінці камери згоряння розташовано чотири, шість або вісім пальникових отворів, кожна пара пальникових отворів розміщена діаметрально протилежно одна одній на одному горизонтальному рівні, і пальникові отвори рівномірно розподілені по колу трубчастої стінки камери згоряння, і в цих пальникових отворах є пальники, і вихід для газового продукту на донному кінці камери згоряння має канал для рідини з зануреною трубою, яка є частково зануреною у водяну баню. 5 UA 97835 C2 5 10 15 20 25 3. Посудина реактора газифікації за п. 2, де чотири або шість пальникових отворів розміщені на одному горизонтальному рівні. 4. Посудина реактора газифікації за п. 2, де пальникові отвори розташовані у двох чи більше різних горизонтальних площинах. 5. Посудина реактора газифікації за будь-яким із пп. 1-4, де кут запалювання пальників відносно горизонтальної лінії, що простягається між пальниковим отвором і віссю посудини, становить від 1° до 8°. 6. Посудина реактора газифікації за будь-яким із пп. 1-5, де, окрім пальникових отворів, у стінці передбачений отвір для пускового пальника, причому зазначений отвір передбачений в охолоджуваній водою стінці. 7. Посудина реактора газифікації за будь-яким із пп. 1-6, де стінка камери згоряння є покритою вогнетривом. 8. Посудина реактора газифікації за будь-яким із пп. 1-7, де на верхньому кінці зануреної труби передбачені засоби додавання середовища для різкого охолодження у спрямований униз потік суміші водню з оксидом вуглецю. 9. Посудина реактора газифікації за будь-яким із пп. 1-8, де пальниковим отвором є пальниковий муфель, який містить множину вертикально орієнтованих, концентричних, з'єднаних між собою кілець, які мають діаметр, що зростає у наступних сусідніх кільцях, в результаті чого пальниковий муфель містить муфельний отвір для пальника на одному кінці і більший отвір на його іншому полум'явипускному кінці, а кільцями є труба, яка має вхідний кінець для охолоджувального середовища і вихід для відпрацьованого охолоджувального середовища, і де між стінкою посудини і стінкою камери згоряння розташований муфельний отвір для пальника. 10. Посудина реактора газифікації за п. 9, де пальниковий муфель виконаний з можливістю висування в камеру згоряння. 11. Посудина реактора газифікації за п. 10, де принаймні одне кільце пальникового муфеля виконано з можливістю висування в камеру згоряння. 6 UA 97835 C2 Комп’ютерна верстка Т. Чепелева Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюGasification reactor vessel (variants)

Автори англійськоюJancker, Steffen, von Kossak-Glowczewski, Thomas Paul, Wolff, Joachim

Назва патенту російськоюСосуд реактора газификации (варианты)

Автори російськоюЯнкэр Стэфан, фон Коссак-Гловчэвски Томас Паул, Вольфф Йоахим

МПК / Мітки

МПК: C10J 3/14, C10J 3/48, C10J 3/76, C10J 3/06

Мітки: газифікації, посудина, реактора, варіанти

Код посилання

<a href="https://ua.patents.su/9-97835-posudina-reaktora-gazifikaci-varianti.html" target="_blank" rel="follow" title="База патентів України">Посудина реактора газифікації (варіанти)</a>

Попередній патент: Похідні сульфоніламіду для лікування анормального росту клітин

Наступний патент: Похідні плевромутиліну для лікування захворювань, викликаних мікробами

Випадковий патент: Спосіб тромболізису при експериментальному флеботромбозі