Спосіб одержання кульок пінополістиролу

Формула / Реферат

1. Спосіб одержання кульок пінополістиролу, за яким одержують гомогенні, здатні до утворення суспензії мікрогранули шляхом змішування частинок графіту зі стирольною смолою та екструзії одержаної композиції, виконують затравочну полімеризацію шляхом утворення суспензії з води та мікрогранул з вміщеним в них графітом, додають до одержаної суспензії стирольний мономер та ароматичний вуглеводень, молекула якого містить від 6 до 10 атомів вуглецю та який вибирають з групи, що містить: бензол, толуол, р-ксилол, о-ксилол, м-ксилол, етилбензол, пропілбензол та і-пропілбензол, при цьому масова частка ароматичного вуглеводню складає приблизно від 0,1 до 5 % відносно повної маси кульок пінополістиролу з вкрапленим графітом, та здійснюють імпрегнацію за допомогою подачі агента для спінювання.

2. Спосіб за п. 1, який відрізняється тим, що як стирольну смолу використовують полімер, що містить щонайменше один мономер, вибраний з групи, яка складається зі стиролу, етилстиролу, диметилстиролу, параметилстиролу, альфаметилстиролу, альфаетилстиролу, альфапропілстиролу, альфабутилстиролу, хлоростиролу і бромостиролу, або співполімер із щонайменше одного мономера і щонайменше одного мономера, вибраного з групи, яка складається з вінілтолуолу, акрилонітрилу, бутадієну, метилакрилату, метилметакрилату, ізобутилену, вінілхлориду та ізопрену, причому молекулярна маса цієї стирольної смоли знаходиться в межах від 180,000 до 300,000 г/моль.

3. Спосіб за п. 1, який відрізняється тим, що використовують розміри частинок графіту в межах приблизно від 0,1 до 20 мкм, при цьому їх масова частка складає приблизно від 0,1 до 30 % щодо повної маси стирольної смоли.

4. Спосіб за п. 1, який відрізняється тим, що співвідношення між масою мікрогранул з вмістом графіту та стирольним мономером складає 10-90:90-10.

5. Спосіб за п. 1, який відрізняється тим, що стирольним мономером є щонайменше один мономер, вибраний з групи, що складається з стиролу, етилстиролу, диметилстиролу, параметилстиролу, альфаметилстиролу, альфаетилстиролу, альфапропілстиролу та альфабутилстиролу.

6. Спосіб за п. 1, який відрізняється тим, що імпрегнацію здійснюють шляхом додавання агента для спінювання, масова частка якого складає приблизно від 4 до 15 % відносно повної маси кульок пінополістиролу з вкрапленим графітом.

Текст

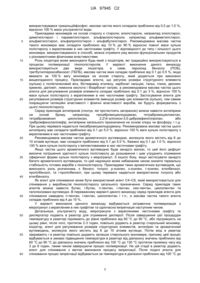

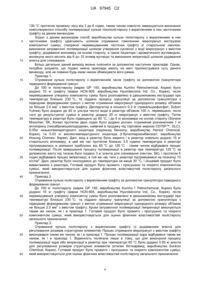

Реферат: Описано складений з двох етапів спосіб виробництва кульок пінополістиролу. Даний спосіб включає в себе отримання придатних для утворення суспензії гомогенних мікрогранул з композитної суміші, отриманої шляхом перемішування графітних частинок з стирольною смолою і наступної екструзії цієї суміші та виконання процесу затравочної полімеризації шляхом утворення суспензії мікрогранул з вкрапленим в них графітом у воді і додавання мономера (на основі стиролу) та ароматичного вуглеводню, молекула якого містить від 6 до 10 атомів вуглецю, та імпрегнації додаванням агента для спінювання. Отримані кульки пінополістиролу з вкрапленими в них часточками графіту мають досить низьке значення теплопровідності. Крім того, теплопровідність отриманих таким чином кульок пінополістиролу дуже мало змінюється з часом завдяки дії частинок графіту, таким чином, теплоізоляційні властивості такого пінополістиролу можуть зберігатись протягом довгого часу. UA 97945 C2 (12) UA 97945 C2 UA 97945 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до способу виробництва пінополістиролу з високими теплоізоляційними властивостями, зокрема такого способу виробництва кульок полістиролу, який складається з двох етапів, а саме екструзії та затравочної полімеризації. На сучасному етапі розвитку техніки відомі різні способи виробництва полістиролу, в яких головним чином використовуються процеси емульсійної полімеризації, суспензійної полімеризації, дисперсної полімеризації і т.п. Наприклад, в японському патенті за No. Hei 214222 (опубліковано без проведення експертизи) описано спосіб виробництва полістиролу шляхом емульсійної полімеризації. Способи виробництва пінополістиролу шляхом суспензійної полімеризації описані в різних джерелах патентної інформації, включаючи японські патенти за No. Showa 46-15112 та No. Hei 5-317688 (опубліковано без проведення експертизи), патент США No. 5559202, патент США No. 2652392, патент Великобританії No. 1188252 та корейський патент No. 10-1999-0024927. Однак, широко відомі сучасні способи виробництва пінополістиролу шляхом суспензійної полімеризації мають ряд серйозних недоліків, наприклад велике розходження в розмірах кульок, значний брак, велика кількість відходів, що потребує здійснення численних кроків з класифікації та відбору з застосуванням пристроїв фільтрування або просіювання з метою отримання чистого продукту. Інший спосіб виробництва екструдованих часток полістиролу і кульок пінополістиролу передбачає використання процесу екструзії шляхом подачі гранульованих часток полістиролу з агентом для спінювання. Однак, в процесі додавання агента для спінювання до полістиролу необхідно контролювати дисперсію розплавлених продуктів і кількість виділеної теплоти. Крім того, в процесі екструзії молекулярна маса кульок полістиролу може зменшитись, а також може відбуватись розклад речовин, що додаються до полістиролу в цьому процесі. Зокрема, з кульок полістиролу, отриманих шляхом екструзії і розширення, не можна виготовити формовані вироби 3 з питомою вагою нижче 20 кг/м . В корейському патенті No. 10-2005-0111820 описано спосіб отримання кульок пінополістиролу з вмістом графіту, який полягає в повторній екструзії гранульованого полістиролу загального призначення, утворення суспензії з отриманих гранул разом з графітом в одному реакторі та здійснення процесу імпрегнації шляхом подачі агента для спінювання. Але загальна вартість процесу згідно з цим способом значно зростає за рахунок того, що гранули проходять повторну екструзію, а потім приймають участь в операціях утворення суспензії та імпрегнації. Крім того, здійснити заходи додаткової обробки з метою отримання високої функціональності (наприклад, високої здатності для розширення, міцності, або термічної стабільності) досить важко. Для отримання пінополістиролу (пінопласту) з виготовлених за цим способом кульок полістиролу з вмістом графіту можна застосовувати загальноприйняті умови для процесів спінювання, без будь-яких особливих обмежень. Такі кульки полістиролу з імплантованими в них часточками графіту можуть розширюватись до розмірів близько 70-300 мікрон, а серед їхніх переваг є висока здатність до розширення (розтягування), чудові теплоізоляційні властивості, міцність і здатність до поглинання (вологи). Необхідність даного винаходу була обумовлена наявністю вищезгаданих проблем, і предметом даного винаходу є створення нового способу виробництва кульок пінополістиролу з вкрапленими всередину часточками графіту, який дає можливість зменшити теплопровідність кульок пінополістиролу і компенсувати старіння теплопровідності (погіршення цієї властивості з часом). Ще однією задачею даного винаходу є підвищення продуктивності способу виробництва кульок пінополістиролу з вкрапленими часточками графіту з бажаним розподілом цих кульок за розміром, який не може бути досягнуто традиційним процесом суспензійної полімеризації. Ще однією задачею даного винаходу є створення способу виробництва кульок пінополістиролу з часточками графіту всередині, який дозволяє вирішити проблеми, пов'язані з процесом отримання продуктів шляхом суспензійної полімеризації з використанням графіту, а саме проблеми отримання кульок великого розміру, неоднорідності їх розмірів, і т.п. Ще однією задачею даного винаходу є створення нового способу виробництва кульок пінополістиролу з вкрапленими часточками графіту, який може застосовуватись в різних сферах, включаючи виготовлення високоякісних недорогих ізоляційних матеріалів, за рахунок вирішення проблеми високої вартості процесів, пов'язаних з отриманням мікрогранул з вмістом графіту шляхом додавання графіту до екструдованих гранул полістиролу, розплавлення, повторної екструзії та імпрегнації отриманого продукту. Задачею досягнення вищезгаданих цілей одним з аспектів даного винаходу є створення способу виробництва кульок пінополістиролу шляхом затравочної полімеризації з 1 UA 97945 C2 5 10 15 20 25 30 35 40 45 50 55 використанням мікрогранул полістиролу з вкрапленим графітом. Результатом використання добавок і регулювання молекулярних мас протягом затравочної полімеризації є зниження теплопровідності та покращення різних фізичних властивостей отриманого пінополістиролу. Отримані в результаті використання даного винаходу кульки пінополістиролу з вкрапленими в них часточками графіту мають значно нижчу теплопровідність, ніж традиційний пінополістирол, і зберігають свої теплоізоляційні властивості протягом довшого періоду часу завдяки невеликій зміні теплопровідності з часом, що обумовлено імплантацією часточок графіту. Втілення даного винаходу досягається розробкою способу виробництва кульок пінополістиролу, що включає отримання гомогенних мікрогранул, придатних для утворення суспензії, шляхом отримання композитної суміші часток графіту зі стирольною смолою та екструзії цієї композитної суміші, затравочну полімеризацію шляхом утворення суспензії мікрогранул з вкрапленими в них часточками графіту у воді і додавання стирольного мономеру та ароматичного вуглеводню, в молекулі якого міститься від 6 до 10 атомів вуглецю, та імпрегнацію шляхом подачі агента для спінювання. В варіанті способу згідно з даним винаходом під час отримання гомогенних мікрогранул, придатних для утворення суспензії, екструзія здійснюється за допомогою одношнекового, або двошнекового екструдера з гранулятором підводного формування або з гранулятором з водяним охолодженням, при цьому температура екструзії становить приблизно від 200 до 250 °C, в результаті чого утворюються гомогенні мікрогранули, придатні для утворення суспензії. Однак, мікрогранули, сформовані гранулятором з водяним охолодженням мають недостатню однорідність розмірів. Тому з метою отримання гранул одного розміру рекомендується процес екструзії виконувати за допомогою гранулятора з підводним формуванням. Бажано, щоб отримані в результаті екструзії гомогенні мікрогранули, здатні 3 утворювати суспензію, мали середній об'єм не більше 2 мм для можливості утворення суспензії в системах, які використовуються в традиційному способі виробництва пінополістиролу. У розробці згідно з даним винаходом мікрогранули з вкрапленням графіту, отримані в результаті екструзії, виготовляються за допомогою гранулятора підводного формування і мають 3 круглу або овальну форму з середнім значенням об'єму не більше 2 мм . У розробці згідно з даним винаходом стирольна смола являє собою полімер і/або співполімер мономеру на основі стиролу, вибраний з групи стиролів, алкілстиролів, наприклад, етилстирол, диметилстирол і параметилстирол, альфаалкілстиролів, наприклад альфаметилстирол, альфаетилстирол, альфапропілстирол і альфабутилстирол, галогенізованих стиролів, прикладами яких є хлоростирол і бромостирол; та вінилтолуолу, або співполімер мономеру, здатний до основної полімеризації зі стирольним мономером, включаючи акрилонітрил, бутадієн, алкілакрилат, наприклад, метилакрилат, алкілметакрилат, наприклад метилметакрилат, ізобутилен, хлористий вініл, ізопрен та їхні суміші. В переважному варіанті виконання згідно з даним винаходом середня молекулярна маса стирольної смоли знаходиться у діапазоні від 180,000 до 300,000 г/моль. В варіанті виконання даного винаходу розміри часток графіту знаходяться в діапазоні приблизно від 0,1 до 20, а їх масова частка складає від 0,1 до приблизно 30 % відносно повної маси стирольної смоли. В варіанті виконання даного винаходу при здійсненні процесу затравочної полімеризації шляхом утворення суспензії мікрогранул з графітом у воді і додавання стирольного мономера, ініціатора та ароматичного вуглеводню з числом атомів вуглецю в молекулі від 6 до 10 імпрегнація здійснюється шляхом подачі агента для спінювання. Цю роль можуть виконувати будь-який ініціатор та агент для утворення суспензії з тих, які використовуються в процесах полімеризації пінополістиролів. В даному винаході як агент для утворення суспензії використовувався неорганічний диспергатор, а для ініціації процесу затравочної полімеризації два типи ініціаторів з різними температурами ініціації. Крім того, з метою надання полімерові різноманітних властивостей в процесі затравочної полімеризації може виконуватись додавання певних речовин-добавок. Наприклад, роль таких добавок можуть виконувати ароматичний вуглеводень з 6-10 атомами в молекулі, агент для регулювання розмірів структурного елемента (кульки), антипірен і т.п. Роль диспергатора може виконувати будь-який з них, що використовується в процесах полімеризації пінополістиролу загального призначення, наприклад неорганічний диспергатор, а саме трикальційфосфат, пірофосфорат марганцю, органічний дисперсант, а саме, полівініловий спирт, метилцелюлоза, полівінілпіролідон і т.п. У варіанті виконання даного винаходу 2 UA 97945 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовувався трикальційфосфат, масова частка якого складала приблизно від 0,5 до 1,0 %, відносно 100 % маси ультрачистої води. Прикладами мономерів на основі стиролу є стироли; алкілстироли, наприклад етилстирол, диметилстирол і параметилстирол, альфаалкілстироли, наприклад альфаметилстирол, альфаетилстирол, альфапропілстирол і альфабутилстирол. Рекомендована масова частка такого мономера має складати приблизно від 10 % до 90 % відносно повної маси кульок полістиролу з вкрапленими в них часточками графіту. У відповідності до типу і кількості цього мономера, використовуваного в способі, можна отримати ряд високо-функціональних продуктів з різноманітними фізичними властивостями. Роль ініціатора може виконувати будь-який з ініціаторів, які традиційно використовуються в процесах полімеризації пінополістиролів. У варіанті виконання даного винаходу використовуються два види ініціатора, а саме, пероксид бензолу (ПОБ), третбутилпероксибензоат (ТБПБ), масова частка яких складає приблизно від 0.1 до 0.5 %, якщо вважати за 100 % вагу мономера на основі стиролу, який додається при виконанні вищезгаданого процесу. Прикладами агента, що регулює розміри структурного елемента (кульки) є поліетиленовий віск, бістеарамід етилену, карбонат кальцію, тальк, глина, двоокис кремнію, діатоміт, лимонна кислота і бікарбонат натрію, а рекомендована масова частка цього агента для регулювання розмірів елемента складає приблизно від 0.1 до 3 %, відносно 100 % маси кульок полістиролу з вкрапленими в них часточками графіту. Застосування агента для регулювання розмірів структурних елементів зменшує розмір цих елементів (кульок), тим самим покращуючи ізоляційні властивості і фізичні властивості виробів, які будуть формуватись з цього пінополістиролу. Серед прикладів антипіринів (сполук, які протистоять загоранню) можна навести антипірини на основі брому, наприклад, гексабромоциклододекан, тетрабромоциклоектан, тетрабромовінил циклогексан, 2,2'(4-алілокси-3,5-дибромфеніл)пропан, або трибромфенолалілефір, антипірини загального призначення на основі хлору чи фосфору, і т.д. При цьому перевага надається гексабромоциклододекану. Рекомендована масова частка цього антипірину має складати приблизно від 0.1 до 5.0 %, відносно 100 % ваги кульок полістиролу з вкрапленими в них часточками графіту. Рекомендована масова частка ароматичного вуглеводню, молекула якого містить від 6 до 10 атомів вуглецю, має складати приблизно від 0.1 до 5.0 %, бажано від 0.1 до 1.0 %, відносно 100 % ваги кульок полістиролу з імплантованими в них часточками графіту. Якщо частка цього ароматичного вуглеводню буде занадто малою, то цей його дефіцит викличе погіршення здатності кульок полістиролу до розширення і цим утруднить отримання сферичної форми кульок полістиролу з мікрогранул. З іншого боку, якщо застосувати занадто багато ароматичного вуглеводню, то цей надлишок може небажаним чином знизити термальну стабільність готових виробів з пінополістиролу. Прикладами таких ароматичних вуглеводнів, що виконують роль розчинника, є бензол, толуол, р-ксилен, о-ксилен, т-ксилен, етилбензол, пропілбензол, та і-пропілбензол, при цьому перевага надається використанню толуолу або етилбензолу. Як агент для спінювання може бути використаний агент С4~С6, який використовується для спінювання у виробництві пінополістиролу загального призначення. Серед прикладів таких агентів можна навести бутан, і-бутан, п-пентан, і-пентан, нео-пентан, циклопентан та галогенізовані вуглеводні. В переважному варіанті даного винаходу серед прикладів агента для спінювання наведено п-пентан, і-пентан, циклопентан і т.п., а масова частка такого агента складає приблизно від 4 до 15 %. У варіанті виконання данного винаходу відбувається затравочна полімеризація з мікрогранул з вкрапленим в них графітом та одночасна імпрегнація наступним чином. Детальніше, ультрачисту воду, мікрогранули з вкрапленими часточками графіту та диспергатор подають в реактор для отримання дисперсії. Після завершення цієї процедури температуру в реакторі піднімають до рівня приблизно від 60 °C до 90 °C, або підтримують на цьому рівні, після чого, протягом 2-3 годин, повільно додають в реактор стирольний мономер, ініціатор, агент для регулювання розмірів структурних елементів, антипірин та ароматичний вуглеводень, молекула якого містить від 6 до 10 атомів вуглецю. Потім вхід в реактор закривають і в реактор повільно додають залишок стирольного мономера, причому цей процес відбувається в умовах підвищення температури в реакторі від діапазону значень приблизно від 60 °C до 90 °C до діапазону значень приблизно від 100 °C до 130 °C протягом проміжку часу від 3 до 6 годин, таким чином завершуючи процес полімеризації. На цій стадії в реактор додають агент для спінювання з метою виконання процесу імпрегнації. Після подачі агента для спінювання процес імпрегнації відбувається за температури в діапазоні приблизно від 100 °C до 3 UA 97945 C2 5 10 15 20 25 30 35 40 45 50 55 60 130 °C протягом проміжку часу від 3 до 6 годин, таким чином повністю завершується виконання новоствореного способу полімеризації кульок пінополістиролу з вкрапленими в них часточками графіту за даним винаходом. Згідно з даним винаходом спосіб виробництва кульок полістиролу з вкрапленими в них часточками графіту здійснюють шляхом отримання гомогенних мікрогранул екструзією композитної суміші, створеної перемішуванням часточок графіту зі стирольною смолою, виконання затравочної полімеризації шляхом утворення суспензії у воді мікрогранул з вмістом графіту, додавання мономеру на основі стиролу, а також ініціатора і ароматичного вуглеводню, молекула якого містить від 6 до 10 атомів вуглецю та виконання імпрегнації шляхом додавання агента для спінювання. Більш детально даний винахід можна пояснити за допомогою наступних прикладів. Однак, потрібно розуміти, що подані нижче приклади мають на меті проілюструвати суть даного винаходу, але не повинні будь-яким чином обмежувати його рамки. Приклад 1. Отримання кульок полістиролу з вкрапленням часок графіту за допомогою гранулятора підводного формування гранул. До 100 кг полістиролу (марки GP 150, виробництва Kumho Petrochemical, Корея) було додано 10 кг графіту (марки HCN-905, виробництва Hyundaicoma Ind, Co., Корея), після перемішування утворену композитну суміш було розплавлено в двошнековому екструдері при температурі близько 230 °C, та піддано процесу грануляції за допомогою гранулятора з підводним формуванням гранул з метою отримання мікрогранул однорідного розміру об'ємом 3 не більше 2.0 мм з вмістом графіту. Диспергатор в кількості 0.2 кг (трикальціюфосфат; Dubon Yuhwa) було додано до 40 кг ультра чистої води в реакторі об'ємом 100 л, перемішано, після чого до результуючої суміші в реактор додано 20 кг мікрогранул з вмістом графіту. Потім температуру в реакторі було підвищено до 60 °C, і до 5 кг мономера на основі стиролу (Styrene Monomer; SK, Korea) протягом двох годин було додано розчин, отриманий розчиненням 1 кг антипірину (гексабромоциклододекан, наявний в продажу під торговою маркою CD75P™, GLC), 0.05кг низькотемпературного ініціатора (пероксид бензолу; виробництво Hansol Chemical, Корея), та 0.03 кг високотемпературного ініціатора (t-бутилпероксибензоат; виробництво Hosung Chemex, Корея). Далі, вхід в реактор було закрито і в реактор повільно додано 15 кг стирольного мономеру, в цей же час протягом близько 3.5 години температура в реакторі підтримувалась в діапазоні приблизно від 60 °C до 125 °C - таким чином відбувався процес полімеризації. Після завершення процесу полімеризації в реактор при температурі 125 °C за допомогою азоту під тиском було подано 3 кг агента для спінювання (пентан; SK), і протягом 5 годин відбувався процес імпрегнації, в той же час тиск у реакторі підтримувався на позначці 13 2 кгс/см . Далі, реактор було охолоджено до температури не вище 30 °C, і кінцевий продукт було вивантажено з реактора. Готовий продукт було промито і просушено та покрито компонентом суміші, який використовується для оцінки фізичних властивостей полістиролу загального призначення. Приклад 2. Отримання кульок полістиролу з вкрапленням графіту за допомогою гранулятора підводного формування гранул. До 100 кг полістиролу (марки GP 150, виробництва Kumho-1 Petrochemical, Корея) було додано 10 кг графіту (марки HCN-905, виробництва Hyundaicoma Ind, Co., Корея), після перемішування утворену композитну суміш було розплавлено в двошнековому екструдері при температурі близько 230 °C, та піддано процесу грануляції за допомогою гранулятора з підводним формуванням гранул з метою отримання мікрогранул однорідного розміру об'ємом 3 не більше 2.0 мм з вмістом графіту. Кроки затравочної полімеризації /імпрегнації виконуються таким же чином, як і в прикладі 1. Готовий продукт було промито і просушено та покрито компонентом суміші, який використовується для оцінки фізичних властивостей полістиролу загального призначення. Приклад 3. Отримання кульок полістиролу з вкрапленням графіту (з додаванням агента для регулювання розмірів структурних елементів) Процес отримання мікрогранул з вмістом графіту виконувався таким же чином, як і в прикладі 1. Процес полімеризації ядра відбувався таким же чином, як і в прикладі 1. Відмінність полягала лише в тому, що для виконання процесу полімеризації ядра або імпрегнації в реактор при температурі 60 °C було додано 0.05 кг агента для регулювання розмірів структурних елементів (етилен бістеарамід; виробництво Sunkoo Chemical, Корея). Готовий продукт було промито і просушено та покрито компонентом суміші, який використовується для оцінки фізичних властивостей полістиролу загального призначення. 4 UA 97945 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 4. Отримання кульок полістиролу з вкрапленням графіту (з додаванням розчинника). Мікрогранули з вмістом графіту було отримано таким же чином, як в прикладі 1. Процес затравочної полімеризації виконувався теж аналогічно процесу, проведеному в прикладі 1, з тією відмінністю, що для виконання затравочної полімеризації або імпрегнації в реактор за температури 60 °C було додано 0.05 кг розчинника (толуол; виробництво Chemitech, Корея). Готовий продукт було промито і просушено та покрито компонентом суміші, який використовується для оцінки фізичних властивостей полістиролу загального призначення. Приклад для порівняння 1. Приготування кульок полістиролу без частинок графіту в них. Полістирол (GP 150, виробництво Kumho Petrochemical, Корея) було розплавлено при температурі 230 °C у двошнековому екструдері і перетворено на гранули за допомогою гранулятора з підводним 3 формуванням гранул, в результаті чого середній об'єм гранул не перевищував 2.0 мм . Крок затравочної полімеризації виконувався таким же чином, як у прикладі 1, після чого готовий продукт було промито і просушено та покрито компонентом суміші, який використовується для оцінки фізичних властивостей полістиролу загального призначення. Порівняльний приклад 2. Приготування кульок полістиролу з вмістом графітних часточок в них (проста імпрегнація мікрогранул на відміну від затравочної полімеризації) До 100 кг полістиролу (GP 150, виробництво Kumho Petrochemical, Корея) було додано 5 кг т графіту(НСМ-905, виробництво Hyundaicoma Ind, Co., Корея) та 1 кг антипірину (HBCD , виробництво Albemarle Corp.) та виконано перемішування. Отриману композитну суміш було розплавлено при температурі близько 230 °C, і перетворено на гранули за допомогою гранулятора з водяним охолодженням, в результаті чого було отримано мікрогранули одного 3 розміру з середнім об'ємом не більше 2.0 мм з вкрапленими в них часточками графіту. До 40 кг ультрачистої води в реакторі об'ємом 100 л було додано 0.2 кг дисперсанта (трикальційфосфат; Dubon Yuhwa), і після перемішування було додано 40 кг мікрогранул з вмістом графіту в них. Після цього вхід в реактор було закрито, і температуру в реакторі було підвищено до 110 °C. Потім в реактор за допомогою азоту під тиском було подано 3 кг агенту для спінювання (пентан; 2 SK), і протягом 5 годин відбувався процес імпрегнації при тиску в реакторі 13 кг/см . Після завершення процесу температуру в реакторі було знижено до рівня не вище 30 °C, і готовий продукт було вивантажено з реактора. Готовий продукт було промито і просушено та покрито компонентом суміші, який використовується для оцінки фізичних властивостей полістиролу загального призначення. В поданих нижче таблицях 1 і 2 значення густини (питомої ваги) всіх кульок полістиролу, які 3 проходять оцінювання, складає 30 кг/м , і процедура оцінювання різних фізичних властивостей відбувається наступним чином. 1) Розширення протягом 5 хв. Визначається у скільки разів збільшується розмір за 5 хвилин в парі під тиском 0.3 К. 2) Сферичність: Співвідношення між шириною і довжиною кульок полістиролу (1 ) 3) Частка виходу готових кульок з розміром головного діапазону: частка у % відношенні ваги кульок, які мають розміри, що відповідають розмірам вічка 14-18 згідно з корейським стандартом для промислового сита. 4) Розмір структурного елемента (кульки): середній діаметр або відстань в мм між протилежними стінками кульки, виміряна за допомогою мікроскопа. 2 5) Здатність до поглинання рідини: Ця величина вимірюється в г/100 см , і визначається шляхом ділення кількості поглинутої води на площу поверхні теплоізоляційного матеріалу з пінополістиролу за способом тестування поглинаючої здатності теплоізоляційних матеріалів з пінополістиролу згідно з промисловим стандартом Кореї KS М 3808. 2 6) Міцність на стискання: Це значення вимірюється в кгс/см і визначається за методом тестування міцності на стискання теплоізоляційних матеріалів з пінополістиролу згідно промислового стандарту Кореї KS M 3808. 2 7) Міцність на згинання: Це значення вимірюється в кгс/см і визначається за методом тестування міцності на згинання теплоізоляційних матеріалів з пінополістиролу згідно промислового стандарту Кореї KS M 3808. 8) Здатність до самогасіння: Це значення вимірюється в секундах і визначається за методом тестування горючості теплоізоляційних матеріалів з пінополістиролу згідно з промисловим стандартом Кореї KS M 3808. 9) Теплопровідність: Визначається приладом для вимірювання теплопровідності, виготовленим компанією Netzsch (HFM 436/3/1). 5 UA 97945 C2 - Розмір зразка для тестування: 30 см х 30 см х 5см. Таблиця 1 Фізичні властивості, визначені за методом тестування кульки 3 термоізоляційної плити з пінополістиролу No. 1 (густина: 30 кг/м або більше) приклад 1 приклад 2 приклад 3 приклад 4 Порівняльний приклад 1 Порівняльний приклад 2 75 76 75 74 76 64 0.89 0.9 0.88 0.99 0.89 0.87 95 80 96.1 94.8 95.5 97 80~120 80~120 80~100 80~120 80~120 80~120 0.8 0.76 0.75 0.76 0.74 0.8 1.88 1.84 1.95 1.85 1.9 1.87 3.91 3.88 3.94 3.85 3.93 3.89 0.94 0.95 0.93 1.1 0.88 3.7 Розширення протягом 5хв. (рази) Сферичність 1 Частка кульок з потрібним (головним) розміром (%) Розмір елемента (кульки) m Здатність до поглинання 2 (г/100 см ) Міцність на 2 стиск (кгс/см ) Міцність на згинання 2 (кгс/см ) Здатність до самогасіння (сек.) Таблиця 2 Теплопровідність, (одиниця вимірювання: Вт/мК) визначена за 3 методом тестування кульки термоізоляційної плити з пінополістиролу No. 1 (густина: 30 кг/м або більше) приклад 1 Початкова теплопровідність Теплопровідність через 3місяці 5 10 15 приклад 2 приклад 3 приклад 4 приклад 5 приклад 6 0.0279 0.0280 0.0278 0.0278 0.034 0.0280 0.0311 0.0311 0.0310 0.0312 0.0365 0.0312 Як підтверджується даними таблиць 1 та 2, кульки пінополістиролу з вкрапленими в них часточками графіту, отримані за допомогою нового способу затравочної полімеризації задовольняють всім вимогам, які висуваються до фізичних властивостей пінополістиролу загального призначення. Що стосується теплопровідності, видно, що в порівнянні з кульками полістиролу, які не містять графіту, тобто, наведеними в графі "Порівняльний приклад 1", кульки полістиролу з вкрапленими в них часточками графіту, отримані за способами, описаними в наведених вище прикладах згідно з даним винаходом, демонструють значно нижчі рівні як початкової теплопровідності, так і теплопровідності через 3 місяці. Далі, в процесі затравочної полімеризації згідно з даним винаходом, як описано в прикладі 4, підтверджено, що додавання розчинника покращило показник сферичності форми мікрогранул. Крім того, хоча різниця в способах екструзії не приводить до значної різниці фізичних властивостей готових продуктів, отриманих у прикладах 1 та 2, отримати однорідність розмірів мікрогранул з вмістом графіту досить складно через різницю в типах грануляції під час екструзії. Це означає, що розміри кульок готового продукту матимуть широкий діапазон значень. Дані, отримані в прикладі3, 6 UA 97945 C2 5 10 15 20 25 30 35 40 45 50 55 підтвердили, що додавання агента, який регулює розміри структурних елементів дає можливість отримувати кульки значно менших і однорідніших розмірів. Нарешті, як підтверджують дані з порівняльного прикладу 2, якщо в процесі екструзії було додано антипірин, то при високій температурі відбувається різкий розклад цього антипірину, знижуючи при цьому стійкість до горіння готових виробів з отриманого таким чином пінополістиролу. Даний винахід надає новий, не відомий раніше спосіб виробництва кульок пінополістиролу з вкрапленими в них часточками графіту. За допомогою способу згідно з за даним винаходом можна розв'язати декілька проблем, пов'язаних з виробництвом кульок пінополістиролу з вкрапленими в них часточками графіту шляхом суспензійної полімеризації, а саме: отримання занадто великих розмірів цих кульок (структурних елементів), неоднорідності цих розмірів, і т.п., і отримати бажаний розподіл розмірів структурних елементів, чого не можна досягти за допомогою традиційної суспензійної полімеризації. Далі, оскільки кількість мікрогранул в одній партії (за одну реакцію) зменшується і виконується процес затравочної полімеризації, то, порівняно з виробництвом мікрогранул з вмістом графіту шляхом екструзії і імпрегнації, затрати на процес виробництва можуть бути значно знижені. Крім того, кульки пінополістиролу, отримані за допомогою даного винаходу, мають чудові теплоізоляційні властивості і можуть знаходити різноманітне застосування, включаючи виготовлення ізоляційних матеріалів для будівництва, пакувальних матеріалів і т.п. Опис даного винаходу було виконано на основі найбільш практичного і найоптимальнішого, на наш погляд, варіанту його втілення, та в той же час слід розуміти, що наведені варіанти способу і приклади не обмежують його застосування. Навпаки, мається на увазі, що можна виконувати різноманітні модифікації і варіанти способу, які не виходять за межі опису і формули. ФОРМУЛА ВИНАХОДУ 1. Спосіб одержання кульок пінополістиролу, за яким одержують гомогенні, здатні до утворення суспензії мікрогранули шляхом змішування частинок графіту зі стирольною смолою та екструзії одержаної композиції, виконують затравочну полімеризацію шляхом утворення суспензії з води та мікрогранул з вміщеним в них графітом, додають до одержаної суспензії стирольний мономер та ароматичний вуглеводень, молекула якого містить від 6 до 10 атомів вуглецю та який вибирають з групи, що містить: бензол, толуол, р-ксилол, о-ксилол, м-ксилол, етилбензол, пропілбензол та і-пропілбензол, при цьому масова частка ароматичного вуглеводню складає приблизно від 0,1 до 5 % відносно повної маси кульок пінополістиролу з вкрапленим графітом, та здійснюють імпрегнацію за допомогою подачі агента для спінювання. 2. Спосіб за п. 1, який відрізняється тим, що як стирольну смолу використовують полімер, що містить щонайменше один мономер, вибраний з групи, яка складається зі стиролу, етилстиролу, диметилстиролу, параметилстиролу, альфаметилстиролу, альфаетилстиролу, альфапропілстиролу, альфабутилстиролу, хлоростиролу і бромостиролу, або співполімер із щонайменше одного мономера і щонайменше одного мономера, вибраного з групи, яка складається з вінілтолуолу, акрилонітрилу, бутадієну, метилакрилату, метилметакрилату, ізобутилену, вінілхлориду та ізопрену, причому молекулярна маса цієї стирольної смоли знаходиться в межах від 180,000 до 300,000 г/моль. 3. Спосіб за п. 1, який відрізняється тим, що використовують розміри частинок графіту в межах приблизно від 0,1 до 20 мкм, при цьому їх масова частка складає приблизно від 0,1 до 30 % щодо повної маси стирольної смоли. 4. Спосіб за п. 1, який відрізняється тим, що співвідношення між масою мікрогранул з вмістом графіту та стирольним мономером складає 10-90:90-10. 5. Спосіб за п. 1, який відрізняється тим, що стирольним мономером є щонайменше один мономер, вибраний з групи, що складається з стиролу, етилстиролу, диметилстиролу, параметилстиролу, альфаметилстиролу, альфаетилстиролу, альфапропілстиролу та альфабутилстиролу. 6. Спосіб за п. 1, який відрізняється тим, що імпрегнацію здійснюють шляхом додавання агента для спінювання, масова частка якого складає приблизно від 4 до 15 % відносно повної маси кульок пінополістиролу з вкрапленим графітом. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюNormal;heading 1;heading 2;heading 3;method for producing polystyrene beads

Автори англійськоюLee Jin-Hee, Bang Han-Bae, Li Hae-Ri

Назва патенту російськоюСпособ получения шариков пенополистирола

Автори російськоюЛи Джин-Хии, Банг Хан-Баэ, Ли Хаэ-Ри

МПК / Мітки

МПК: C08J 9/20, C08F 292/00, C08L 25/06, C08F 2/44

Мітки: одержання, спосіб, кульок, пінополістиролу

Код посилання

<a href="https://ua.patents.su/9-97945-sposib-oderzhannya-kulok-pinopolistirolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання кульок пінополістиролу</a>

Попередній патент: Сполуки для лікування запальних захворювань

Наступний патент: Моноклональне антитіло, яке специфічно зв’язується з позаклітинним доменом ilt7 людини

Випадковий патент: Спосіб лінеаризації характеристики конвеєрної ваги