Шихта для виробництва марганцевого агломерату

Номер патенту: 99087

Опубліковано: 10.07.2012

Формула / Реферат

1. Шихта для виробництва марганцевого агломерату, який використовується при виплавці феросилікомарганцю у дугових феросплавних електропечах, що включає марганцеві оксидні і карбонатні концентрати, тверде паливо, яка відрізняється тим, що вона додатково містить магнієво-силікатний шлак виплавки феронікелю при наступному співвідношенні компонентів, % мас:

марганцевий оксидний концентрат

65-78

марганцевий карбонатний концентрат

9-12

тверде паливо

7-10

Магнієво-силікатний шлак виплавки феронікелю

8-14.

2. Шихта за п. 1, яка відрізняється тим, що магнієво-силікатний шлак виплавки феронікелю містить наступний хімічний склад, % мас:

оксид магнію

28,2-33,4

оксид кремнію

51,1-55,8

оксид кальцію

3,5-4,9

оксид алюмінію

1,5-1,7

оксид заліза

7,2-8,6.

Текст

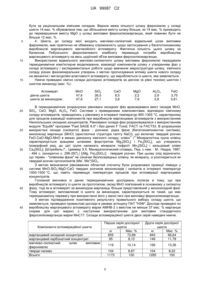

Реферат: Винахід належить до галузі чорної металургії, а саме до складу шихти, яка включає марганцеві оксидні і карбонатні концентрати, зворотні марганцевмісні вторинні сировинні матеріали, тверде паливо - коксик, антрацит та додаткового містить магнієво-силікатний шлак виплавки феронікелю при наступному співвідношенні компонентів, % мас.: марганцевий оксидний 65-78 концентрат марганцевий карбонатний 9-12 концентрат UA 99087 C2 (12) UA 99087 C2 тверде паливо 7-10 магнієво-силікатний шлак 8-14. виплавки феронікелю В шихті магнієво-силікатний шлак виплавки феронікелю містить наступний хімічний склад, % мас.: оксид магнію 28,2-33,4 діоксид кремнію 51,1-55,8 оксид кальцію 3,5-4,9 оксид алюмінію 1,5-1,7 оксид заліза 7,2-8,6. Винахід забезпечує підвищення вмісту в марганцевому агломераті оксиду магнію та його металургійних властивостей. UA 99087 C2 5 10 Винахід належить до галузі чорної металургії, а саме до підготовки марганцевмісних матеріалів для виплавки феросилікомарганцю у дугових феросплавних електропечах Шихта для виробництва марганцевого агломерату, який використовується при виплавці феросилікомарганцю, включає марганцевий окисний концентрат, вторинну марганцевмісну сировину, флюсуючі домішки та тверде топливо (коксик, антрацит). З метою підвищення металургійних властивостей марганцевого агломерату за рахунок більшого вмісту у його хімічному складі MgO, a також зменшення питомих витрат вихідних сировинних матеріалів і електроенергії при виплавці стандартного феросилікомарганцю до компонентного складу додається магнієво-силікатний матеріал у вигляді відвального шлаку виплавки феронікелю в умовах Побузького феронікелевого комбінату (Кіровоградська область). За діючими технічними умовами ПАТ "НЗФ" марганцевий агломерат марки АМНВ-2, який постійно виробляється за діючим способом і використовується для виплавки стандартного феросилікомарганцю, має наступний типовий хімічний склад, % мас: Mn SiO2 CaO MgO FeO Аl2О3 %CaO %MgO %SiO2 37,0 28,5 8,9 2,4 3,0 2,9 0,40 15 20 25 30 35 40 45 50 55 Аналіз металургійних властивостей марганцевого агломерату з використанням у складі агломераційної шихти подрібненого вапняку свідчить, що діючий спосіб його виробництва має головний недолік. Він проявляється у тому, що при фракціюванні спеченого на агломашині агломерату утворюється значна кількість дрібної фракції, яку вимушено повертають до складу агломераційної шихти. При транспортуванні агломерату до феросилікомарганцевих електропечей з кількома перевантаженнями має місце його подрібнення, що негативно впливає на роботу печей виплавки феросилікомарганцю [1 - Рудовосстановительные электропечи и технологи производства марганцевых ферросплавов. Под редакцией к.т.н. Куцина B.C. и Гасика М.И. к 45-летию ОАО "НЗФ" и 80-летия Героя Социалистического труда Б.Ф. Величко. Авторы: В.С. Куцин, Б.Ф. Величко, М.И. Гасик, В.А. Гладких, А.Н. Овчарук, Ю.С. Пройдак, О.И. Поляков. Днепропетровск. - НметАУ, 2011. - С. 290-300, 352-358, 436-440]. Окрім того, вапняк в агломераційній шихті потребує додаткових витрат палива (коксику, антрациту) для термічної дисоціації карбонату кальцію (вапняку). Виконаний авторами всебічний аналіз діючого в умовах ПАТ "НЗФ" складу аглошихти виробництва марганцевого агломерату основністю (% СаО+ % MgO)/(% SiO2)=0,35-0,40 з використанням флюсу - подрібненого вапняку, а також проведений фізико-хімічний аналіз роздільного впливу СаО, як у складі марганцевого агломерату, так і в складі шлаку, що утворюється у ванні феросплавної електропечі при виплавці феросилікомарганцю, дозволив заключити, що для підвищення металургійних властивостей марганцевого агломерату і пічних шлаків виплавки феросилікомарганцю (ДСТУ 3548-97) у хімічному складі аглошихти і відповідно у марганцевому агломераті необхідний більший вміст MgO, так щоб основність агломерату зазначених вище меж 0,35-0,45 забезпечувалась за рахунок підвищення вмісту MgO, а не СаО [2, 3 - Гасик М.И. Марганец. - М.: Металлургия, 1992. - С. 365-398, Металлургия марганца Украины. Б.Ф. Величко, В.А. Гаврилов, М.И. Гасик, С.Г. Грищенко, А.В. Коваль, А.Н. Овчарук . Под общей и научной редакцией М.И. Гасика. - К: Техника, 1996 - С. 141-150, 156-162, 284-295, 365-379, відповідно]. Аналітичні дослідження авторів заявки, виявлена патентна документація, опубліковані у ретроспективі і в останні роки наукові публікації наведених вище у наукових монографіях [2, 3], науково-технічних журналах, матеріалах вітчизняних і міжнародних конференцій, дозволили однозначно встановити, що вирішенню проблемних задач удосконалення шихт виробництва марганцевих агломератів присвячені в основному розробці вітчизняних винахідників та творчих колективів [1]. Це обумовлено тим, що марганцеві руди іноземних родовищ характеризуються, в порівнянні з нікопольськими, більш високим вмістом марганцю і, відповідно, меншим вмістом пустої породи (кремнезему, глини та ін.) та при суттєво меншому вмісту надзвичайно шкідливої домішки фосфору, що дозволяє у більшості випадків використовувати руди у природному стані, без збагачення і агломерації. Тому, літературні джерела щодо удосконалення або розробки нових шихт виробництва марганцевого агломерату для виплавки феросилікомарганцю пов'язані з розробками вітчизняних відомих наукових шкіл, вищих навчальних закладів, науководослідних інститутів і спеціалістів феросплавних заводів. Відома шихта виробництва марганцевого агломерату для виплавки стандартного феросилікомарганцю, що за даними Технологічної інструкції підготовки і виготовлення агломерату (ТІ ПАТ "НЗФ" (Нікопольський завод феросплавів) ОА-19:2011 замість ТІ "НЗФ" ОА 1 UA 99087 C2 5 10 15 20 17-2002) включає нікопольський марганцевий окисний концентрат II сорту, карбонатний марганцевий концентрат, низькофосфористу багату імпортну марганцеву руду, тверде паливо (коксик. антрацит) і зворотні марганцевмісні матеріалі. Марганцевий агломерат, вироблений з наведеної шихти, повинен відповідати вимогам стандарту підприємства ПАТ "НЗФ" (СТП 146127 з 2008 р.) щодо вмісту марганцю (не менше 37 мас. %), а також механічній міцності не менше 76,5 мас. % (метод випробування ДСТУ 3200-95) і не кондиційної пиловидної фракції 0,5 мм не більш 5 мас. %. Недоліки шихти, що використовуються на ПАТ "НЗФ" у поточний час, полягають у тому, що внаслідок відсутності у хімічному складі нікопольських марганцевих концентратів, а також у імпортних марганцевих рудах і, як наслідок, у марганцевому агломераті достатньої кількості оксиду магнію, марганцевий агломерат не повною мірою за вмістом оксиду магнію відповідає вимогам, що були встановлені авторами заявки у поточний час при аналізі літературних даних, патентних розробок і результатів промислових даних виготовлення марганцевих агломератів і виплавки феросилікомарганцю. Відома шихта для виробництва марганцевого агломерату з окисних нікопольських марганцевих концентратів, коксику (паливо), зворотних матеріалів за традиційним компонентним складом відрізняється тим, що в агломераційній шихті використовується стандартний високоякісний магнезитовий порошок (ГОСТ 24862-81) [4 - Гасик М.И., Кучер А.Г., Величко Б.Ф., Ткач Г.Д. Промышленное опробование технологии получения марганцевого магнезиального агломерата и выплавки ферросиликомарганца с его использованием //Сталь, 1983. - № 11, - С. 34 - 36]. Виготовлений за цією шихтою дослідний агломерат, у порівнянні з агломератом за діючою у той час шихтою виробництва марганцевого агломерату, відрізнявся вмістом оксиду магнію, що слідує з наведених нижче хімічних аналізів, мас. %. 25 Вміст оксидів За діючою на "НЗФ" шихтою (1983 р.)[4] За розробленою шихтою [4] 51,9 24,6 5,6 2,2 0,57 0,32 50,69 24,1 5,0 7,4 1,35 0,51 1190 1290 71-74 76-78 МnО SiO2 СаО MgO (% MgO)/(% aO) (% aO+% MgO)/(% SiO2) Температура плавлення агломерату, °C Механічні властивості агломерату на удар (ГОСТ 15137-77), % 30 35 40 45 Порівняльні промислово-дослідні роботи показали [4], що використання дослідного марганцевого агломерату з вмістом 7,4 мас. % MgO у промислово-дослідному виробництві феросилікомарганцю призвело до підвищення електричної потужності і продуктивності феросплавної печі та покращення інших показників технології виплавки феросилікомарганцю. Наведена вище шихта для виробництва марганцевого агломерату з використанням стандартного високоякісного магнезитового порошку має ряд недоліків. Перший недолік шихти для виробництва марганцевого агломерату полягає у тому, що магнезитовий порошок, який представлений в основному оксидом MgO з температурою плавлення 2827 °C, при швидкому процесі спікання аглошихти через утворення рідкої фазі у шарі шихти на агломераційній машині товщиною 360-380 мм його фракційні частинки магнезитового порошку не повністю засвоюються (спікаються) з компонентами марганцевих концентратів та домішок. При цьому, по-друге, пиловидні фракції магнезитового порошку призводять до суттєвого збільшення кількості пилу і, відповідно, до навантаження роботи пилегазоочисток, що виконують функції очистки пилогазових викидів, які утворюються при виробництві марганцевого агломерату. Третій недолік шихти з використанням магнезитового порошку полягає у відсутності в Україні промислового видобутку магнезиту (MgCO 3). Використання у складі аглошихти імпортного магнезитового порошку (тобто периклазу MgO) суттєво підвищує витрати на вихідні матеріали, що входять до складу шихти, і як наслідок, збільшують матеріальні і енергетичні витрати на виробництво марганцевого агломерату. Тому шихта з використанням магнезитового порошку не впроваджена у виробництві. 2 UA 99087 C2 5 10 15 20 Відома шихта для виробництва марганцевого агломерату з використанням нікопольських марганцевих концентратів, коксику, марганцевмісних зворотних відходів, яка відрізняється тим, що до її складу додають вміщуючу оксид магнію (MgO) відвальну породу збагачення хромової руди Кемпірсайського родовища (Донський гірничо-збагачувальний комбінат, Казахстан) наступного хімічного складу, мас. % [4]: 35-40 MgO, 28-30 SiO2, 2-3 CaO, 5-9 Cr2O3, 18-30 FeO [4, 5 - Хром Казахстану. Гриненко В.И., Поляков О.И., Гасик М.И. и др. - М.: Металлургия, 2001. 416 с.] Недоліком шихти з використанням відвальної породи збагачення хромової руди є відносно високий вміст оксиду хрому, який, наявний у складі марганцевого агломерату, відновлюється вуглецем коксу у ванні феросиліцієвої печі, що супроводжується підвищенням вмісту хрому в марганцевому концентраті. Окрім цього, в Україні немає багатих хромових руд, а відвальні породи при розробці родовищ хромових руд знаходяться у іншій країні (Казахстан). З зазначених недоліків шихти, яка була використана у промислових дослідах виробництва марганцевого агломерату і виплавки феросилікомарганцю з його використанням, є відсутність її реалізації у промисловості марганцевого агломерату. Відома шихта для виробництва марганцевого агломерату з використанням марганцевого низькосортового концентрату, яка відрізняється тим, що до її складу додається відвальний шлак виплавки феросилікомарганцю при відношенні марганцевий концентрат: шлак = 90:10. Шихта вміщує також зворотній агломерат і паливо (коксик) [6 - Дмитриев А.Н., Соломахин, Кашин В.В., Верушкин В.В. Технология получения агломерата из концентратов бедных марганцевих руд для виплавки ферросиликомарганца // Металург, 2003, № 3, с. 36-38]. При цьому марганцевий концентрат Джездинського гірничо-збагачувального комбінату (Казахстан) і відвальний шлак виплавки феросилікомарганцю на одному із російських феросплавних заводів мають наступні хімічні склади, мас. %: 25 концентрат марганцевий шлак феросилікомарганцю низькоякісний відвальний МnО 30,67 SiO2 29,5 Аl2О3 8,86 Fe 3,54 CaO+MgO 2,44 основність 0,082 10,4 39,83 11,81 2,86 20,29 1,95. Марганцевий агломерат із наведеної вище шихти мав наступний хімічний склад, мас. % Mn 30,79 30 35 40 45 MnO 39,72 FeO 4,8 SiO2 28,30 CaO 2,37 Al2O3 5,44 MgO 0,81 Механічні властивості марганцевого агломерату, що вироблявся на аглофабриці Златоустовського рудоуправління (Росія), характеризувались наступним показником - вихід придатного агломерату (тобто фракції більше 5 мм) склав 63,7 мас. % проти 76,5 мас. % згідно з вимогами ГОСТ 15137-77. При цьому вихід некондиційної пиловидної фракції розміром мінус 0,5 мм склав 13,3 мас. %, проти вимог не більше 5 мас. %. Ця шихта має ряд недоліків: низька механічна міцність агломерату, велика кількість пиловидної фракції. Окрім цих показників, які нормуються стандартом оцінки якості агломерату, шихта для цього виробництва, як і безпосередньо марганцевий агломерат, мають недолік, який полягає в низькому вмісті флюсувальних оксидів СаО и MgO, 2,37 мас. % і 0,82 мас. %, відповідно, і, як наслідок, низьку основність 0,11 проти 0,40, яку повинна мати шихта для виробництва марганцевого агломерату згідно з нормами на агломерат марганцевий нікопольський АМНВ-2 за ТУ У 13.2 001186520-001:2005 (додаток 3). Відома шихта для виробництва марганцевого агломерату, яка взята за найближчий аналог, що складається з марганцевих концентратів, зворотного агломерату і твердого палива відрізняється тим, що з метою збільшення виходу придатного по класу +10 мм, підвищення температур початку розм'якшення марганцевого агломерату, а також механічної міцності вона додатково містить відвальний шлак виплавки вуглецевого ферохрому при наступному співвідношенні компонентів (% мас.) [7 - А.С. СРСР 1047981, Ф1, 15.10.1983] : відвальний шлак вуглецевого 6-21 ферохрому тверде паливо 5-8 зворотний агломерат 20-26 марганцевий концентрат решта. 3 UA 99087 C2 5 10 15 20 25 30 35 40 45 Шихта відрізняється також ще й тим, що відвальний шлак вуглецевого ферохрому має наступний хімічний склад (% мас): 40-50 MgO, 17-25 Аl2О3, 24-32 SiO2, 1-2 СаО, 5-9 Сr2О3, 0,0020,008 фосфору, 0,6-1,0 сірки. За своєю фізико-хімічною суттю і функціональним призначенням шихта найближче відповідає шихті, що заявляється і приймається за найближчий аналог, і яка також має суттєві недоліки. По-перше, шихта за цим аналогом має великий вміст оксиду хрому, що за діючими стандартами і нормативними технологічними документами, вказує на неможливість використовуватися у поточний час для виготовлення марганцевого агломерату і, відповідно, феросилікомарганцю для внутрішнього і міжнародного ринків марганцевих феросплавів. Другий недолік шихти аналога полягає у тому, що шихта вміщує відвальний шлак вуглецевого ферохрому, який на українських феросплавних заводах не виплавляється. Як слідує з аналізу першого недоліку, як би ферохром і виплавлявся, то використовувати шихту за цим аналогом було б неможливо. Третій недолік шихти за аналогом полягає у тому, що вона у своєму компонентному складі містить до 20-26 мас. % зворотного марганцевого агломерату, що зменшує продуктивність агломашин, які виробляють марганцевий агломерат. В основу винаходу поставлена задача виробництва марганцевого агломерату з високим вмістом оксиду магнію і підвищення металургійних властивостей агломерату при виплавці феросилікомарганцю. Технічний результат полягає у тому, що завдяки високому вмісту MgO у магнієво-силікатному шлаці виплавки феронікелю досягається високий вміст оксиду MgO у марганцевому агломераті. Поставлена задача розробки шихти нового складу вирішується тим, що шихта, яка включає марганцеві оксидні і карбонатні концентрати, зворотні марганцевмісні вторинні сировинні матеріали, тверде паливо (коксик, антрацит), відповідно до винаходу, вона додаткового містить магнієво-силікатний шлак виплавки феронікелю при наступному співвідношенні компонентів, мас. %: марганцевий оксидний концентрат 65-78 марганцевий карбонатний концентрат 9-12 тверде паливо 7-10 магнієво-силікатний шлак виплавки феронікелю 8-14. Шихта за пунктом 2 заявленої формули винаходу відрізняється тим, що магнієво-силікатний шлак виплавки феронікелю має наступний хімічний склад (% мас): оксид магнію 28,2-33,4 діоксид кремнію 51,1-55,8 оксид кальцію 3,5-4,9 оксид алюмінію 1,5-1,7 оксид заліза 7,2-8,6. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак і технічним результатом шихти, що заявляється, полягає у наступних важливих кількох принципово нових рішеннях. 1. Магнієво-силікатний шлак має відношення % MgO/% SiO2 = 0,50-0,65, що вище у порівнянні з аналогічним відношенням у шлаку ферохрому 0,30-0,40, і з позиції плавкості магнієво-силікатний шлак має перевагу перед шлаком вуглецевого ферохрому, що використовується у складі шихти за найближчим аналогом. 2. У складі шихти, що заявляється, магнієво-силікатний шлак має суттєво нижчий вміст окислу алюмінію 1,5-7 мас. % проти 17-25 мас. % у шлаку ферохрому, що відповідно зменшує вміст окислу алюмінію у шихті на марганцевий агломерат і, як наслідок, у пічному шлаці виплавки феросилікомарганцю. Відношення % MgO/% Al2O3, що позитивно впливає на електричний опір шлаку феросилікомарганцю, для шлаку феронікелю змінюється у межах 16,52,5 проти 1,6-2,94 для шлаку ферохрому. Відомо, що чим більший вміст окислу магнію у пічному шлаку виплавки феросилікомарганцю і чим менше вміст окислу алюмінію в ньому, тим більше електричний опір шлаку, що позитивно впливає на електричному режимі роботи печі. 3. Згідно з компонентним складом шихти, що заявляється, вміст магнієво-силікатного шлаку виплавки феронікелю становить 8-14 % мас. Граничні межі підвищення вмісту MgO у шлаці виплавки феросилікомарганцю відповідають досягненню вмісту MgO і необхідним властивостям шлаку феросилікомарганцю після плавки. Тому, якщо у складі шихти для виробництва марганцевого агломерату вміст шлаку виплавки феронікелю буде менше 8 мас. %, це означає, що з агломератом буде внесено в шлак феросилікомарганцю оксиду MgO менше, ніж повинно 4 UA 99087 C2 5 10 15 бути за раціональним хімічним складом. Верхня межа кількості шлаку феронікелю у складі шихти 14 мас. % обумовлена тим, що збільшення вмісту шлаку більше, як 14 мас. % призводить до перевершення вмісту MgO у шлаці виплавки феросилікомарганцю, який повинен бути не більше 12 мас. %. 4. Шихта, до складу якої входить магнієво-силікатний відвальний шлак виплавки феронікелю, має практично не обмежену спроможність щодо застосування у багатотоннажному виробництві марганцевого магнезійного агломерату. Фактична кількість цього шлаку за балансом Побузського феронікелевого комбінату перевищує потреби виробництва марганцевого агломерату на весь щорічний об'єм виплавки феросилікомарганцю. Використанню відвального магнієво-силікатного шлаку виплавки феронікелю передували термодинамічне комп'ютерне моделювання, взаємодії компонентів шлаку з утворенням фаз у складі агломерату і експериментальні роботи щодо вивчення мікроструктури шлаку, хімічного складу різних фазомінеральних утворень з метою прогнозування впливу шихти нового складу на механічні і металургійні властивості агломерату, що виробляється із шихти, яка заявляється. Нижче приведені хімічні склади дослідних агломератів за діючою (в рівні техніки) шихтою і шихтою винаходу (мас. %): Агломерат діюча шихта шихта за винаходом 20 25 30 35 40 45 МnO 47,6 47,6 СаО 8,5 3,8 SiO2 26,5 27,1 MgO 2,2 7,9 Аl2О3 2,9 2,8 FeO 3,75 3,61. В термодинамічних розрахунках рівноваги оксидних фаз враховувався вміст оксидів MnO, SiO2, CaO, MgO, Аl2О3, FeO. Системи з приведеними компонентами, відповідно хімічному складу агломератів, приводились у рівновагу в інтервалі температур 900-1300 °C, характерному для процесів взаємодії компонентів при виробництві марганцевих агломератів з використанням Нікопольських оксидних концентратів. Рівноважні склади фаз розраховувалися з використанням модуля "Equilib" програми "Fast SAGE 6.0" і баз даних F Toxid, FACT та FACT53. В розрахунках використані оксиди (силікатні) фази - розчини: рідка фаза (багатокомпонентна система); монооксид марганцю (MnO) (кристалічна структура галіту NaCl), що включає твердий розчин х) х) FeO-CaO-MgO-MnO в межах діапазону хімічного складу; олівін ( Мінералогічна група олівіну характеризується кращими шлаками форстритом Mg2[SiO4] і Fe2[SiO4], що утворюють ізоморфний ряд; до цієї групи належать мінерали тефроїт Mn 2[SiO4] і кальцієвий олівін Ca2[SiO4]. [Штрюбель Г., Циммер З.Х. Минералогический словарь. Пер. с нем. - М.: Недра, 1987. - 494 с. (конкретно с. 296-297).) [(Mg, Fe)2[SiO4)] - твердий розчин. При цьому слід відзначити, що термін - "олівінова фаза" не означає безпосередньо олівіну, як мінералу, а розглядається як твердий розчин ортосилікатів (Me', Me")SiO4. З метою визначення рівноважних областей спочатку були розраховані проекції ліквідує у системі MnO-SiO2-MgO-CaO твердих розчинів монооксидів і силікатів в інтервалі температур 1000-1500 °C, що навіть перевищує температури процесів при агломерації марганцевих концентратів. Головний висновок із даних термодинамічних досліджень полягає в тому, що при виробництві агломерату із шихти за прототипом, оксид МnО пов'язаний в основному у силікатну фазу, тоді як в агломераті за винаходом марганець більше представлений у монооксидній фазі. Тому агломерат, виплавлений із шихти за винаходом, характеризується як такий, що має термодинамічну перевагу при використанні його у ванні печі при виплавці феросилікомарганцю. З метою підтвердження позитивного результату правильного вибору складу шихти, що заявляється, проведені промислові досліди в умовах аглоцеху ПАТ "НЗФ". Досліди проведені по виробництву марганцевого агломерату марки АМНВ-2 з вмістом не менше 37 мас. % марганцю (норма для цієї марки) з наступним використанням для виплавки стандартного феросилікомарганцю марки МнС17. Склади агломераційної шихти двох серій наведені нижче. Компоненти агломераційної шихти марганцевий оксидний концентрат марганцевий карбонатний концентрат магнієво-силікатний шлак виплавки феронікелю тверде паливо Всього: Перша серія дослідної шихти кг Мас. % 855 72,89 95 8,10 Друга серія дослідної шихти кг Мас. % 843 66,64 149 11,78 119 169 13,36 104 1173 5 10,14 8,87 100 104 1265 8,22 100 UA 99087 C2 5 Порівняльні хімічні склади марганцевого агломерату, виготовленого за діючим складом агломераційної шихти і дослідною шихтою двох серій, приведені нижче у таблиці. Таблиця. Хімічні склади марганцевих агломератів марки АМНВ-2, вироблених у промислових умовах ПАТ "НЗФ" за діючим складом аглошихти (АМНВ-2) і дослідної шихти, що заявляється з використанням у її складі магнієво-силікатного шлаку виплавки феронікелю (АМНВ-2-1 і АМНВ-2-2). Аглошихта Марка агломерату за діючою АМНВ-2 шихтою АМНВ-2-1 за складом дослідної шихти АМНВ-2-2 10 15 20 25 30 35 Вміст компонентів у складі марганцевого агломерату, % мас. Мn SiO2 СаО MgO Аl2О3 FeO Р %CaO %MgO %SiO2 37,0 26,5 8,5 2,2 2,9 3,75 0,17 0,40 38,3 37,1 25,2 27,1 4,3 3,8 6,8 7,9 2,8 2,8 1,38 3,61 0,18 0,19 0,44 0,43 Механічна міцність марганцевих агломератів, вироблених з шихти, що заявляється, становила 77,2-77,9 % агломерату АМНВ-2-1 і 77,3-77,6 % для агломерату АМНВ-2-2, що перевищує норму 76,5 % для марки АМНВ-2 згідно з СТП 146-127:2008 (метод випробування ДСТУ 3200-95). З метою оцінки впливу дослідного агломерату на показники виплавки феросилікомарганцю були проведені експериментальні плавки з використанням агломератів, хімічні склади яких наведені в таблиці. Порівняльну виплавку феросилікомарганцю проводили у дуговій трифазній електропечі потужністю 250 кВА. Встановлено, що виплавка феросилікомарганцю з використанням обох дослідних агломератів мала кращі технологічні показники щодо підвищення коефіцієнта корисного вилучення марганцю із агломератів до феросилікомарганцю. З урахуванням дугової печі малої електричної потужності установити питомі витрати електроенергії при виплавці феросилікомарганцю неможливо. Виходячи з зазначеного було проведено дослідно промислове освоєння виробництва марганцевого агломерату за складом шихти, що заявляється, в кількості 2250 т. При цьому витрачено 500 т магнієво-силікатного шлаку виплавки феронікелю. Агломерат спікався впродовж 5 діб (з 25.10.2011-30.10.2011 р.) і характеризувався більш високими і стабільними показниками хімічного складу і механічної міцності, що також перевершувала норму для агломерату АМНВ-2 (76,5 %). ФОРМУЛА ВИНАХОДУ 1. Шихта для виробництва марганцевого агломерату, який використовується при виплавці феросилікомарганцю у дугових феросплавних електропечах, що включає марганцеві оксидні і карбонатні концентрати, тверде паливо, яка відрізняється тим, що вона додатково містить магнієво-силікатний шлак виплавки феронікелю при наступному співвідношенні компонентів, % мас.: марганцевий оксидний 65-78 концентрат марганцевий карбонатний 9-12 концентрат тверде паливо 7-10 магнієво-силікатний шлак 8-14. виплавки феронікелю 2. Шихта за п. 1, яка відрізняється тим, що магнієво-силікатний шлак виплавки феронікелю містить наступний хімічний склад, % мас.: оксид магнію 28,2-33,4 оксид кремнію 51,1-55,8 оксид кальцію 3,5-4,9 оксид алюмінію 1,5-1,7 оксид заліза 7,2-8,6. 40 6 UA 99087 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюCharge for production of manganese sintered ore

Автори англійськоюKutsyn Volodymyr Semenovych, Hasyk Mykhailo Ivanovych

Назва патенту російськоюШихта для производства марганцевого агломерата

Автори російськоюКуцин Владимир Семенович, Гасик Михаил Иванович

МПК / Мітки

МПК: C22C 33/04, C22B 47/00, C22B 1/16

Мітки: шихта, агломерату, виробництва, марганцевого

Код посилання

<a href="https://ua.patents.su/9-99087-shikhta-dlya-virobnictva-margancevogo-aglomeratu.html" target="_blank" rel="follow" title="База патентів України">Шихта для виробництва марганцевого агломерату</a>

Попередній патент: Розливальний стакан

Наступний патент: Спосіб експрес-оцінки метрологічних характеристик вузла обліку газу у складі лічильника газу та температурного коректора об’єму газу на місці експлуатації

Випадковий патент: Спосіб випробування піромеханізму на спрацьовування та пристрій для здійснення способу