Спосіб отримання порожнистих злитків електрошлаковим переплавом та пристрій для його здійснення

Номер патенту: 99329

Опубліковано: 10.08.2012

Автори: Медовар Лев Борисович, Федоровський Борис Борисович, Журавель В'ячеслав Михайлович, Петренко Володимир Леонідович, Стовпченко Ганна Петрівна, Саєнко Володимир Якович, Зайцев Володимир Анатолійович

Формула / Реферат

1. Спосіб отримання порожнистого злитка електрошлаковим переплавом (ЕШП) у водоохолоджуваному струмоведучому кристалізаторі з дорном, що формує порожнину в злитку, який відрізняється тим, що через стінку водоохолоджуваного дорну до шлаку в процесі електрошлакового переплаву порожнистого злитка підводять струм.

2. Пристрій для отримання порожнистих злитків ЕШП круглого перерізу, що містить струмоведучий водоохолоджуваний кристалізатор, виконаний з ізольованих одна від одної струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує зовнішню поверхню злитка, водоохолоджуваний дорн для формування внутрішньої порожнини заготівки ЕШП, джерело живлення, піддон, який відрізняється тим, що дорн виконаний секційним, а саме з ізольованих одна від одної струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує внутрішню поверхню злитка, і кожна з вищезгаданих секцій дорну знаходиться на рівні розміщення відповідних секцій кристалізатора, при цьому в стінці струмопідвідної секції водоохолоджуваного дорну по його периметру розміщений струмопідвідний елемент, виконаний у вигляді кільця з можливістю контакту з шлаковою ванною в процесі плавки.

3. Пристрій за п. 2, який відрізняється тим, що струмопідвідні елементи кристалізатора і дорну приєднані паралельно до одного з полюсів джерела живлення і піддон - до іншого полюса джерела, на якому закріплена кільцева затравка порожнистого злитка, що виплавляється.

4. Пристрій за п. 2, який відрізняється тим, що струмопідвідні елементи кристалізатора і дорну приєднані до різних полюсів джерела живлення.

5. Пристрій за п. 2, який відрізняється тим, що джерело живлення сполучене з струмопідвідним елементом дорну і піддоном, на якому закріплена кільцева затравка порожнистого злитка, що виплавляється.

6. Пристрій за п. 2, який відрізняється тим, що введене додаткове джерело живлення, і струмопідвідні елементи кристалізатора і дорну приєднані до різних джерел живлення.

Текст

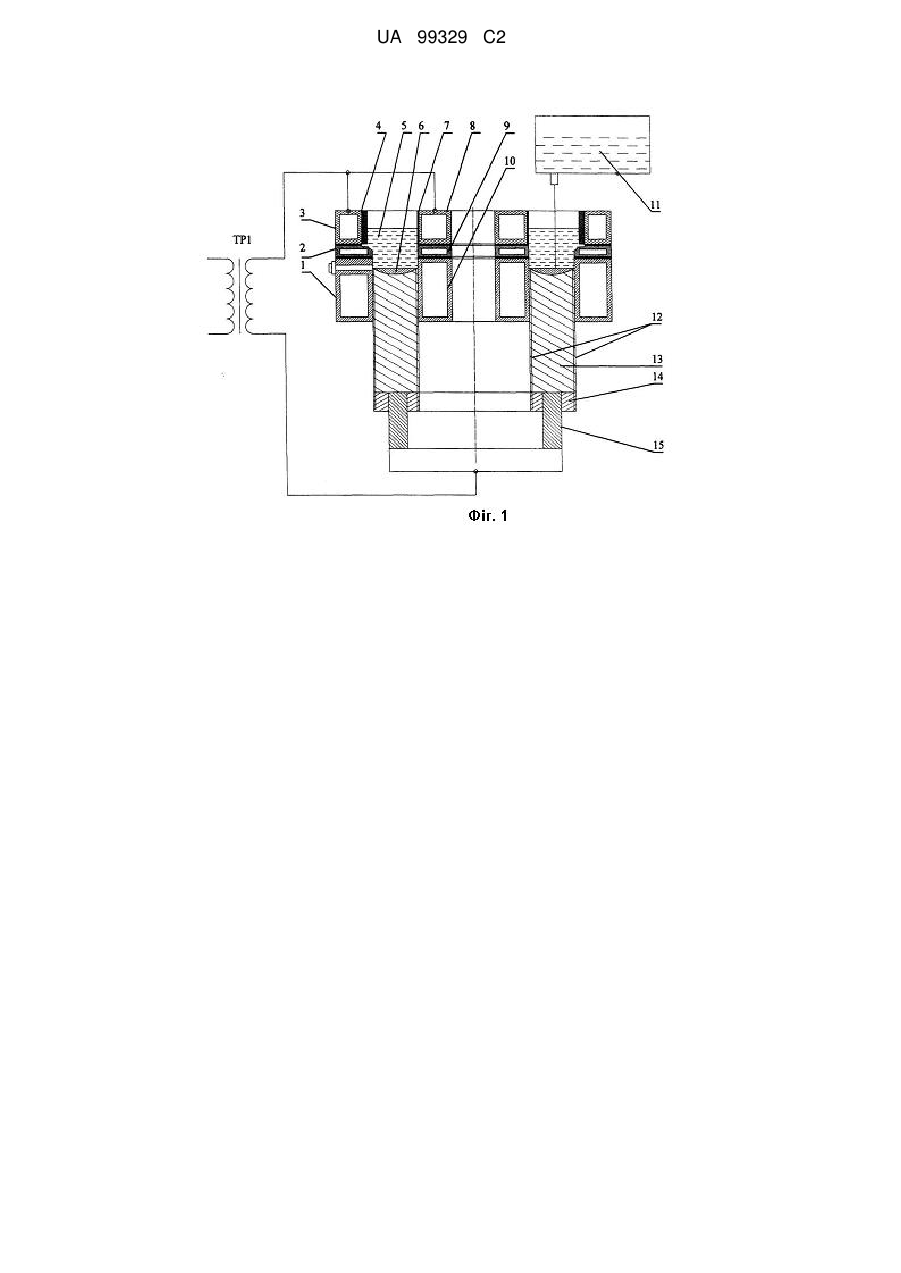

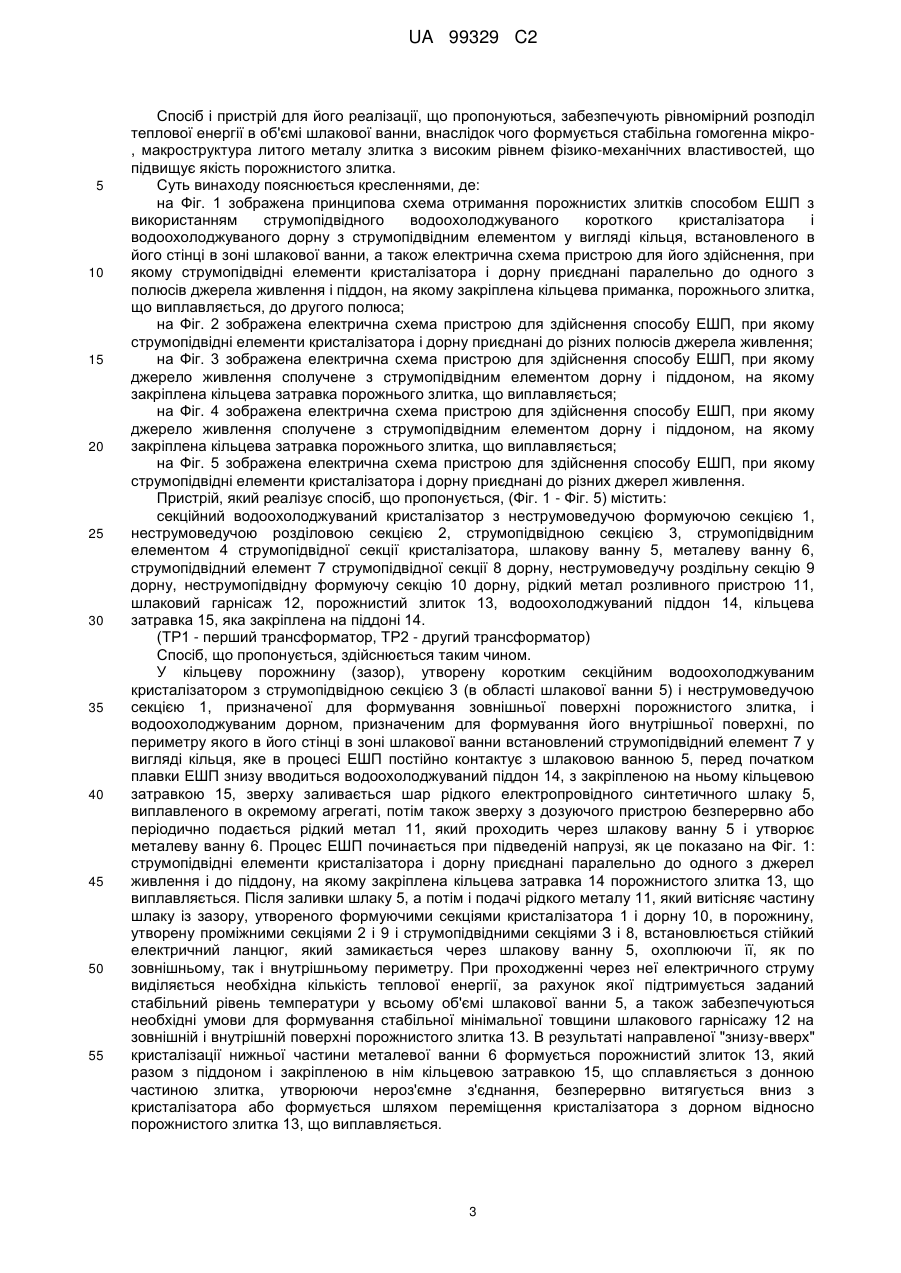

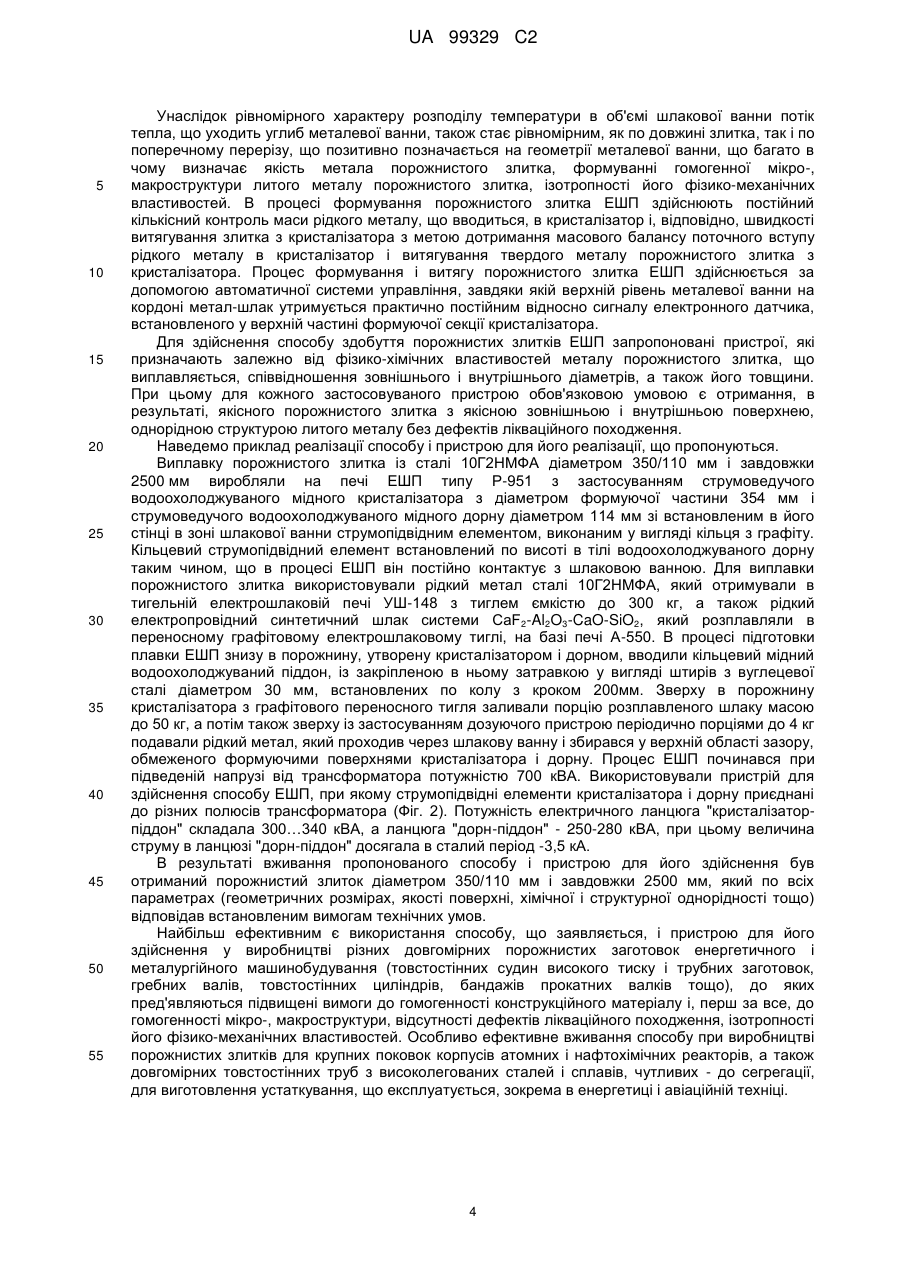

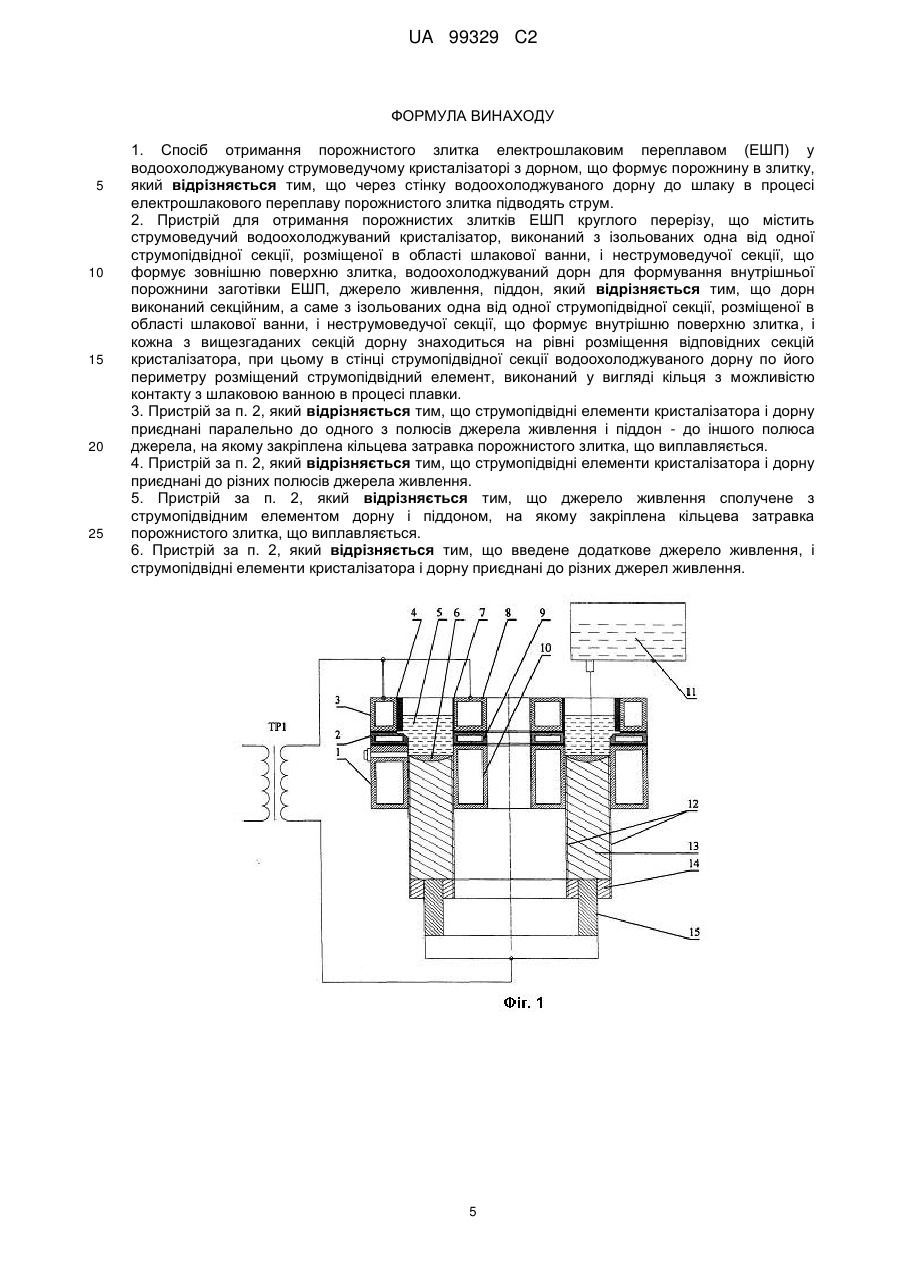

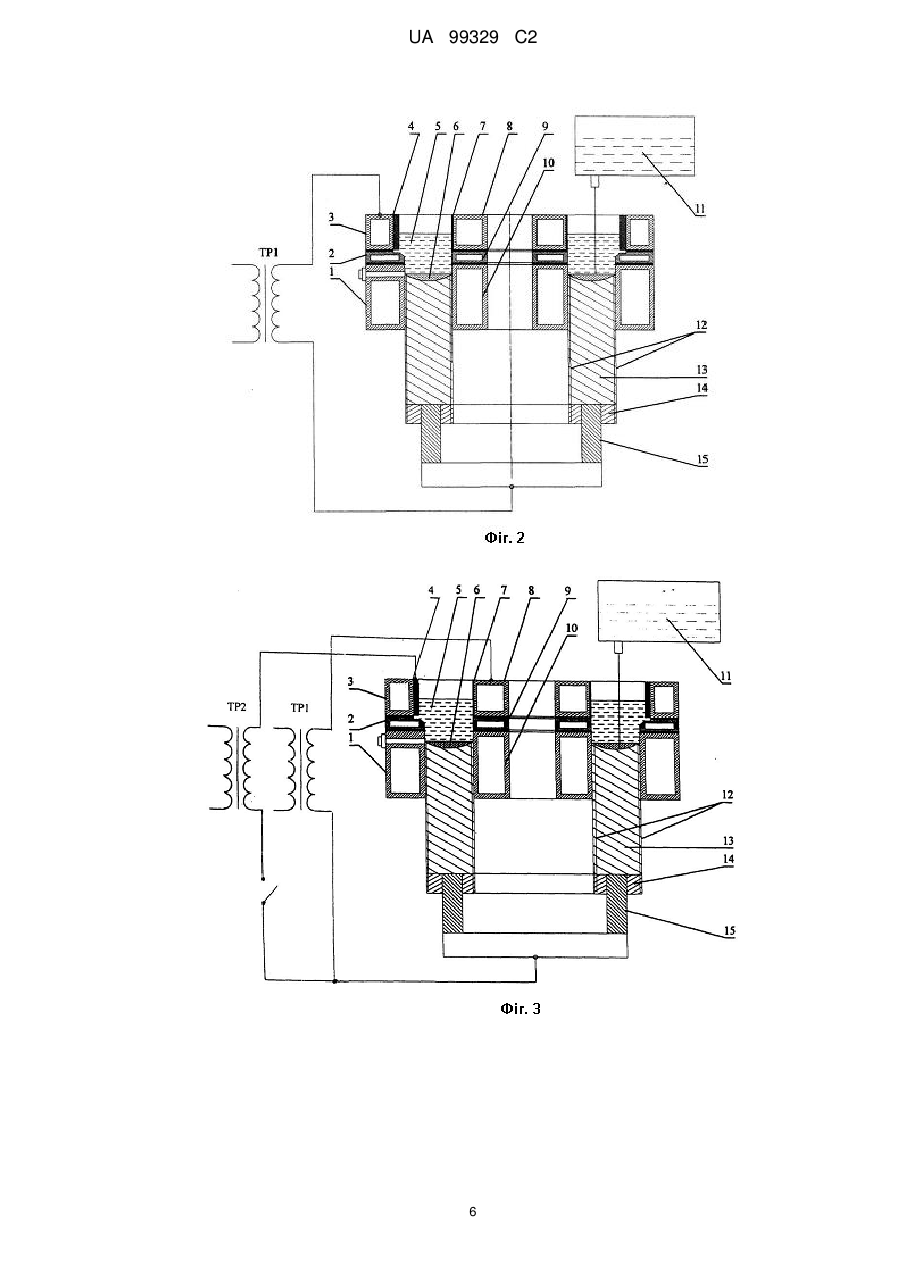

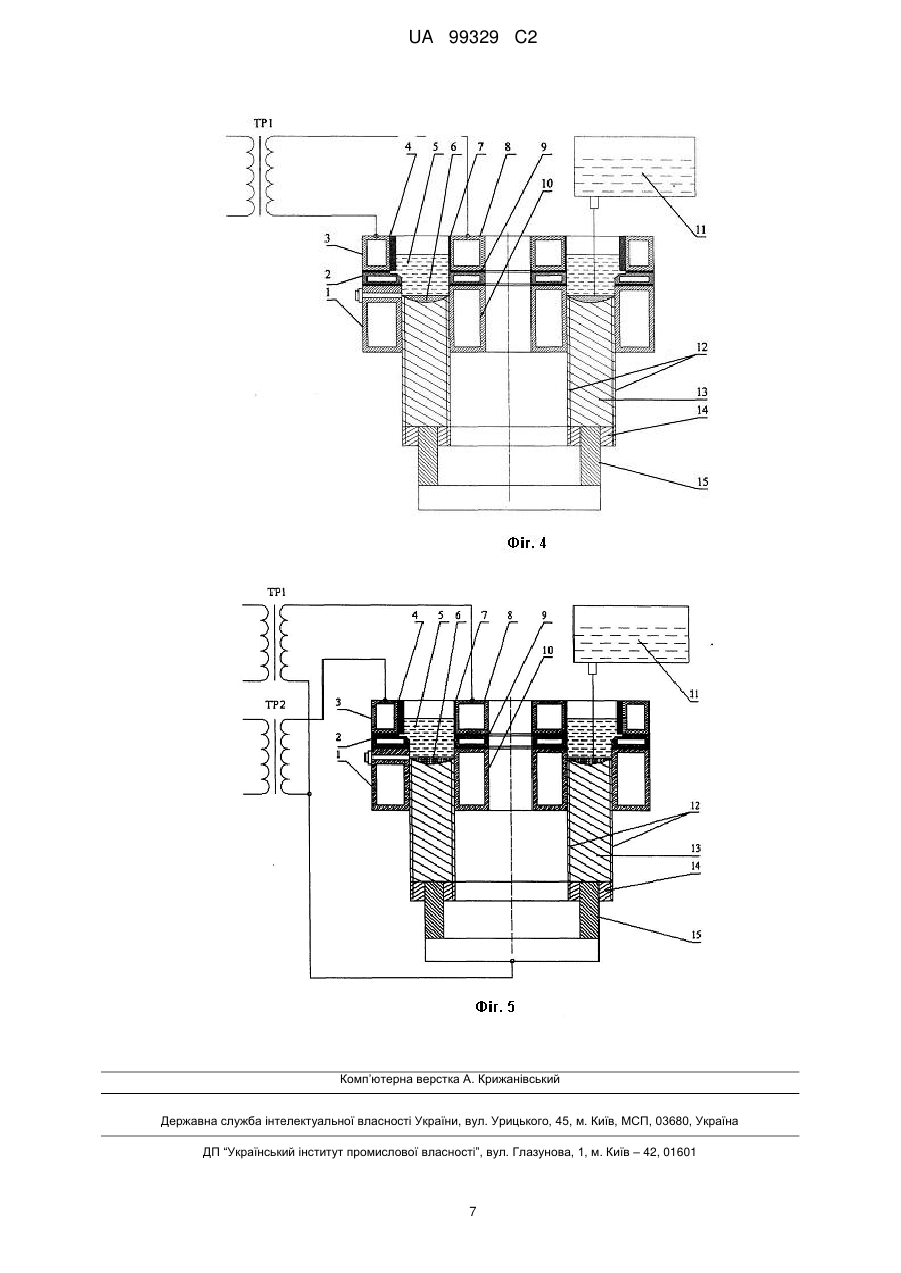

Реферат: Винахід належить до електрометалургії і стосується способу отримання порожнистих переважно подовжених злитків ЕШП (електрошлаковою переплавкою) круглого перетину та пристрою для його здійснення. Характерною особливістю способу є те, що через стінку водоохолоджуваного дорну до шлаку в процесі лиття порожнистого злитка підводять струм. Заявлений пристрій містить струмоведучий водоохолоджуваний кристалізатор, виконаний з ізольованих один від одного струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує зовнішню поверхню злитка, водоохолоджуваний дорн для формування внутрішньої порожнини злитка. Дорн виконаний секційним, а саме з ізольованих одна від одної струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує внутрішню поверхню злитка, і кожна з вище згаданих секцій дорну знаходиться на рівні розміщення відповідних секцій кристалізатора. В стінці струмопідвідної секції водоохолоджуваного дорну по його периметру розміщений струмопідвідний елемент, виконаний у вигляді кільця з можливістю контакту з шлаковою ванною в процесі плавки. Технічний результат: можливість формувати стабільну гомогенну мікро-, макроструктуру литого металу злитка з високим рівнем фізико-механічних властивостей. UA 99329 C2 (12) UA 99329 C2 UA 99329 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі електрометалургії, зокрема до способу отримання порожнистих переважно подовжених злитків ЕШП (електрошлаковим переплавом) круглого перетину та пристрою для його здійснення, і може бути використаний у виробництві різних великогабаритних порожнистих злитків, застосовуваних в енергетичному, металургійному і нафтохімічному машинобудуванні (корпусів атомних і нафтохімічних реакторів, роторів, товстостінних циліндрів, бандажів прокатних валків, трубних заготовок тощо), а також при створенні спеціалізованого устаткування для організації такого виробництва. Підвищення якості порожнистих злитків актуальне для багатьох галузей техніки. ЕШП у ряді випадків дозволяє вирішити цю задачу безпосередньо в процесі електрошлакової переплавки. Для формування порожнини в злитку ЕШП у внутрішньому просторі водоохолоджуваного кристалізатора по його осі додатково встановлюють водоохолоджуваний кристалізатор або дорн і процес формування порожнистого злитка ЕШП здійснюють в просторі (кільцевому зазорі) між зовнішнім і внутрішнім кристалізаторами. При виплавці порожнистого злитка ЕШП істотно збільшується площа контакту розплавленого шлаку із стінками кристалізатора і дорну, що приводить до підвищеної втрати теплоти, яка відбирається безпосередньо з шлакової ванни поверхнями, що охолоджують. Тому для компенсації цієї втрати при виплавці порожнистого злитка ЕШП питома потужність, що виділяється в шлаку, має бути більше, ніж при виплавці суцільного злитка такого же зовнішнього діаметра. Крім того, щоб забезпечити рівномірне тепловкладення в шлакову ванну при отриманні порожнистих злитків найчастіше застосовують багатоелектродні схеми ЕШП із застосуванням злитків (штанг) круглого, квадратного або прямокутного перерізу [Електрошлакові печі / Під ред. Б.Є. Патона і Б.І. Медовара. - К.: Наукова думка, 1976.-415 с). Відомий спосіб отримання довгих порожнистих злитків ЕШП [Патент США №3,944,714 від 16.03.1976 г. Штанько Ю.П, Баглай В.М., Медовар Б.І. і ін.], при якому здійснюють відносне переміщення короткого водоохолоджуваного кристалізатора з дорном відносно електродів, що витрачаються, набраних у вигляді частоколу заготовок (штанг) і таких, що розташовуються своїми приторцевими частинами в кільцевому зазорі шлакової ванни. Штанги розташовують в кільцевому зазорі по колу на деякій відстані одна від одної і підключають до однофазного пічного трансформатора за біфілярною схемою (електрод - електрод) або прямою схемою (розщеплені електроди - піддон). Проте, як показує практика, само застосування багатоелектродних схем ЕШП не забезпечує рівномірного розподілу теплової енергії в об'ємі шлакової ванни при виплавці порожнистих злитків ЕШП. Так, якщо зіставити середню температуру шлаку в різних реальних перерізах порожнистого злитка, що виплавляється за схемою ЕШП в короткому водоохолоджуваному кристалізаторі розщепленими електродами, то, як показують виміри, ця величина приблизно на 50 °C нижче в перерізі, що приходиться посередині між електродами, ніж в перетині безпосередньо під ними. Недоліком даного способу є нерівномірний розподіл температури в об'ємі шлакової ванни, потік тепла, який іде углиб металевої ванни, також нерівномірний і виявляє тенденцію до зростання при наближенні до периферії злитка, що негативно впливає на формуванні гомогенної мікро-, макроструктури порожнистого злитка і ізотропності його фізико-механічних властивостей, а також на формуванні стабільної мінімальної товщини шлакового гарнісажу на зовнішній і внутрішній його поверхні. Відомо, що товщина шлакового гарнісажу істотно впливає на інтенсивність тепловідводу у водоохолоджувані стінки кристалізатора і дорну, а отже, і на геометрію металевої ванни, що багато в чому визначає якість метала порожнистого злитка. Найбільш близьким по технічній суті і результату, що досягається, до способу, що пропонується, і пристрою для його здійснення є спосіб отримання порожнистих злитків електрошлаковою переплавкою і пристрій для його здійснення [United States Patent 3,921,699. Ujiie. Nov.25, 1975]. Спосіб отримання порожнистих злитків електрошлаковою переплавкою включає: подачу електродів відповідних металевих матеріалів, що витрачаються, безперервно із заданою швидкістю в шлакову ванну, наведену в плавильній порожнині водоохолоджуваної металевої форми; розплавлення вищезгаданих електродів, що витрачаються, в процесі електрошлакового переплаву; кристалізацію розплавленого металу в кільцевій порожнині, утвореній внутрішньою і зовнішньою частинами вищезгаданої водоохолоджуваної металевої форми; постійне витягування сформованого порожнистого злитка із вищезгаданої форми із заданою швидкістю. При цьому, електроди, що витрачаються, переважно мають площу поперечного перетину більшу, ніж площа перетину витягуваного порожнистого злитка, а шлакову ванну і розплавлений метал в згаданій водоохолоджуваній металевій формі підігрівають електродами, які не витрачаються, що спеціально вводяться в шлакову ванну, які електрично живляться від окремого джерела живлення. 1 UA 99329 C2 5 10 15 20 25 30 35 40 45 50 55 Пристрій, що реалізовує спосіб отримання порожнистих злитків електрошлаковим переплавом, включає: водоохолоджувану металеву форму, що складається з однакових по висоті двох кільцевих частин, - зовнішньої і внутрішньої, перед електрошлаковим переплавом, які жорстко сполучаються між собою з утворенням кільцевого зазору, створюючого у верхній частині кільцеву плавильну ємкість для наведення шлакової ванни, розміщення електродів, що витрачаються, які електрично живляться від джерела живлення, і введення додаткових електродів, що не витрачаються, які електрично живляться від окремого джерела живлення; у нижній частині згаданий зазор утворює кільцеву формуючу порожнину, поперечний переріз якої відповідає поперечному перетину витягуваного порожнистого злитка. При цьому, при електрошлаковому переплаві електрична енергія до вищезгаданих зовнішньої і внутрішньої частин вищезгаданої водоохолоджуваної металевої форми не підводиться. Недоліками вище вказаного способу здобуття порожнистих злитків електрошлаковим переплавом і пристрою для його здійснення є властиві їм значна складність і ненадійність при здійснення їх в промислових умовах. На підставі проведених досліджень різних параметрів, що характеризують теплообмін між рідким шлаком, електродами, що витрачаються і не витрачаються, порожнистим злитком, що виплавляється, і водоохолоджуваними кристалізатором і дорном [див., наприклад, "Теплові процеси при електрошлаковому переплаві" / Під. ред. Б.І. Медовара. - Київ: Наук, думка, 1978.-304с], можна стверджувати, що шляхом локального введення електродів, що не витрачаються, в шлакову ванну з однієї або двох сторін електродів, що витрачаються, досягти рівномірного розподілу теплової енергії в об'ємі шлакової ванни при виплавці порожнистих злитків ЕШП практично не представляється можливим. А без цього, як вже наголошувалося вище, не можна забезпечити стабільну мінімальну товщину шлакового гарнісажу по зовнішньому і внутрішньому периметру порожнистого злитка, а також формування в ньому гомогенної мікро-, макроструктури литого металу. Істотним недоліком є також те, що додаткові електроди, що не витрачаються, встановлені в шлаковій ванні, працюють у важких термохімічних умовах, при цьому без якого-небудь охолоджування, що може привести до нерівномірного їх зносу в процесі однієї плавки ЕШП і, в результаті, до порушення стабільного режиму плавлення електродів, які витрачаються, що визначає формування якісного порожнистого злитка. У основу винаходу поставлена задача розробити спосіб отримання порожнистих переважно подовжених злитків ЕШП круглого перерізу і пристрій для його реалізації, які б дозволяли формувати стабільну гомогенну мікро-, макроструктуру литого металу злитка з високим рівнем фізико-механічних властивостей. Технічний результат досягається тим, що в способі отримання порожнистого злитка електрошлаковим переплавом (ЕШП) у водоохолоджуваному струмоведучому кристалізаторі з дорном, що формує порожнину в злитку, згідно винаходу, через водоохолоджуваний дорн до шлаку в процесі електрошлакового переплаву порожнистого злитка підводять струм. Технічний результат по пристрою, що реалізує спосіб отримання порожнистих злитків електрошлаковим переплавом, досягається тим, що в пристрої для отримання порожнистих злитків ЕШП круглого перерізу, що містить струмоведучий водоохолоджуваний кристалізатор, виконаний з ізольованих один від одного струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує зовнішню поверхню злитка, водоохолоджуваний дорн для формування внутрішньої порожнини злитка, а також синтетичного електропровідного шлаку і рідкого витратного металу, джерело живлення, піддон, згідно винаходу дорн виконаний секційним, а саме з ізольованих один від одного струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує внутрішню поверхню злитка, і кожна з вище згаданих секцій дорну знаходиться на рівні розміщення відповідних секцій кристалізатора, при цьому в стінці струмопідвідної секції водоохолоджуваного дорну по його периметру розміщений струмопідвідний елемент, виконаний у вигляді кільця з можливістю контакту з шлаковою ванною в процесі плавки. При цьому, струмопідвідні елементи кристалізатора і дорну можуть бути приєднані паралельно до одного з полюсів джерела живлення і піддон - до іншого полюса джерела, на якому закріплена кільцева затравка порожнистого злитка, що виплавляється. Крім того, струмопідвідні елементи кристалізатора і дорну можуть бути приєднані до різних полюсів джерела живлення. Також джерело живлення може бути сполучене з струмопідвідним елементом дорну і піддоном, на якому закріплена кільцева затравка порожнистого злитка, що виплавляється. При цьому, в пристрій введене додаткове джерело живлення, і струмопідвідні елементи кристалізатора і дорну приєднані до різних джерел живлення. 2 UA 99329 C2 5 10 15 20 25 30 35 40 45 50 55 Спосіб і пристрій для його реалізації, що пропонуються, забезпечують рівномірний розподіл теплової енергії в об'ємі шлакової ванни, внаслідок чого формується стабільна гомогенна мікро, макроструктура литого металу злитка з високим рівнем фізико-механічних властивостей, що підвищує якість порожнистого злитка. Суть винаходу пояснюється кресленнями, де: на Фіг. 1 зображена принципова схема отримання порожнистих злитків способом ЕШП з використанням струмопідвідного водоохолоджуваного короткого кристалізатора і водоохолоджуваного дорну з струмопідвідним елементом у вигляді кільця, встановленого в його стінці в зоні шлакової ванни, а також електрична схема пристрою для його здійснення, при якому струмопідвідні елементи кристалізатора і дорну приєднані паралельно до одного з полюсів джерела живлення і піддон, на якому закріплена кільцева приманка, порожнього злитка, що виплавляється, до другого полюса; на Фіг. 2 зображена електрична схема пристрою для здійснення способу ЕШП, при якому струмопідвідні елементи кристалізатора і дорну приєднані до різних полюсів джерела живлення; на Фіг. 3 зображена електрична схема пристрою для здійснення способу ЕШП, при якому джерело живлення сполучене з струмопідвідним елементом дорну і піддоном, на якому закріплена кільцева затравка порожнього злитка, що виплавляється; на Фіг. 4 зображена електрична схема пристрою для здійснення способу ЕШП, при якому джерело живлення сполучене з струмопідвідним елементом дорну і піддоном, на якому закріплена кільцева затравка порожнього злитка, що виплавляється; на Фіг. 5 зображена електрична схема пристрою для здійснення способу ЕШП, при якому струмопідвідні елементи кристалізатора і дорну приєднані до різних джерел живлення. Пристрій, який реалізує спосіб, що пропонується, (Фіг. 1 - Фіг. 5) містить: секційний водоохолоджуваний кристалізатор з неструмоведучою формуючою секцією 1, неструмоведучою розділовою секцією 2, струмопідвідною секцією 3, струмопідвідним елементом 4 струмопідвідної секції кристалізатора, шлакову ванну 5, металеву ванну 6, струмопідвідний елемент 7 струмопідвідної секції 8 дорну, неструмоведучу роздільну секцію 9 дорну, неструмопідвідну формуючу секцію 10 дорну, рідкий метал розливного пристрою 11, шлаковий гарнісаж 12, порожнистий злиток 13, водоохолоджуваний піддон 14, кільцева затравка 15, яка закріплена на піддоні 14. (ТР1 - перший трансформатор, ТР2 - другий трансформатор) Спосіб, що пропонується, здійснюється таким чином. У кільцеву порожнину (зазор), утворену коротким секційним водоохолоджуваним кристалізатором з струмопідвідною секцією 3 (в області шлакової ванни 5) і неструмоведучою секцією 1, призначеної для формування зовнішньої поверхні порожнистого злитка, і водоохолоджуваним дорном, призначеним для формування його внутрішньої поверхні, по периметру якого в його стінці в зоні шлакової ванни встановлений струмопідвідний елемент 7 у вигляді кільця, яке в процесі ЕШП постійно контактує з шлаковою ванною 5, перед початком плавки ЕШП знизу вводиться водоохолоджуваний піддон 14, з закріпленою на ньому кільцевою затравкою 15, зверху заливається шар рідкого електропровідного синтетичного шлаку 5, виплавленого в окремому агрегаті, потім також зверху з дозуючого пристрою безперервно або періодично подається рідкий метал 11, який проходить через шлакову ванну 5 і утворює металеву ванну 6. Процес ЕШП починається при підведеній напрузі, як це показано на Фіг. 1: струмопідвідні елементи кристалізатора і дорну приєднані паралельно до одного з джерел живлення і до піддону, на якому закріплена кільцева затравка 14 порожнистого злитка 13, що виплавляється. Після заливки шлаку 5, а потім і подачі рідкого металу 11, який витісняє частину шлаку із зазору, утвореного формуючими секціями кристалізатора 1 і дорну 10, в порожнину, утворену проміжними секціями 2 і 9 і струмопідвідними секціями З і 8, встановлюється стійкий електричний ланцюг, який замикається через шлакову ванну 5, охоплюючи її, як по зовнішньому, так і внутрішньому периметру. При проходженні через неї електричного струму виділяється необхідна кількість теплової енергії, за рахунок якої підтримується заданий стабільний рівень температури у всьому об'ємі шлакової ванни 5, а також забезпечуються необхідні умови для формування стабільної мінімальної товщини шлакового гарнісажу 12 на зовнішній і внутрішній поверхні порожнистого злитка 13. В результаті направленої "знизу-вверх" кристалізації нижньої частини металевої ванни 6 формується порожнистий злиток 13, який разом з піддоном і закріпленою в нім кільцевою затравкою 15, що сплавляється з донною частиною злитка, утворюючи нероз'ємне з'єднання, безперервно витягується вниз з кристалізатора або формується шляхом переміщення кристалізатора з дорном відносно порожнистого злитка 13, що виплавляється. 3 UA 99329 C2 5 10 15 20 25 30 35 40 45 50 55 Унаслідок рівномірного характеру розподілу температури в об'ємі шлакової ванни потік тепла, що уходить углиб металевої ванни, також стає рівномірним, як по довжині злитка, так і по поперечному перерізу, що позитивно позначається на геометрії металевої ванни, що багато в чому визначає якість метала порожнистого злитка, формуванні гомогенної мікро-, макроструктури литого металу порожнистого злитка, ізотропності його фізико-механічних властивостей. В процесі формування порожнистого злитка ЕШП здійснюють постійний кількісний контроль маси рідкого металу, що вводиться, в кристалізатор і, відповідно, швидкості витягування злитка з кристалізатора з метою дотримання масового балансу поточного вступу рідкого металу в кристалізатор і витягування твердого металу порожнистого злитка з кристалізатора. Процес формування і витягу порожнистого злитка ЕШП здійснюється за допомогою автоматичної системи управління, завдяки якій верхній рівень металевої ванни на кордоні метал-шлак утримується практично постійним відносно сигналу електронного датчика, встановленого у верхній частині формуючої секції кристалізатора. Для здійснення способу здобуття порожнистих злитків ЕШП запропоновані пристрої, які призначають залежно від фізико-хімічних властивостей металу порожнистого злитка, що виплавляється, співвідношення зовнішнього і внутрішнього діаметрів, а також його товщини. При цьому для кожного застосовуваного пристрою обов'язковою умовою є отримання, в результаті, якісного порожнистого злитка з якісною зовнішньою і внутрішньою поверхнею, однорідною структурою литого металу без дефектів лікваційного походження. Наведемо приклад реалізації способу і пристрою для його реалізації, що пропонуються. Виплавку порожнистого злитка із сталі 10Г2НМФА діаметром 350/110 мм і завдовжки 2500 мм виробляли на печі ЕШП типу Р-951 з застосуванням струмоведучого водоохолоджуваного мідного кристалізатора з діаметром формуючої частини 354 мм і струмоведучого водоохолоджуваного мідного дорну діаметром 114 мм зі встановленим в його стінці в зоні шлакової ванни струмопідвідним елементом, виконаним у вигляді кільця з графіту. Кільцевий струмопідвідний елемент встановлений по висоті в тілі водоохолоджуваного дорну таким чином, що в процесі ЕШП він постійно контактує з шлаковою ванною. Для виплавки порожнистого злитка використовували рідкий метал сталі 10Г2НМФА, який отримували в тигельній електрошлаковій печі УШ-148 з тиглем ємкістю до 300 кг, а також рідкий електропровідний синтетичний шлак системи CaF2-Al2O3-CaO-SiO2, який розплавляли в переносному графітовому електрошлаковому тиглі, на базі печі А-550. В процесі підготовки плавки ЕШП знизу в порожнину, утворену кристалізатором і дорном, вводили кільцевий мідний водоохолоджуваний піддон, із закріпленою в ньому затравкою у вигляді штирів з вуглецевої сталі діаметром 30 мм, встановлених по колу з кроком 200мм. Зверху в порожнину кристалізатора з графітового переносного тигля заливали порцію розплавленого шлаку масою до 50 кг, а потім також зверху із застосуванням дозуючого пристрою періодично порціями до 4 кг подавали рідкий метал, який проходив через шлакову ванну і збирався у верхній області зазору, обмеженого формуючими поверхнями кристалізатора і дорну. Процес ЕШП починався при підведеній напрузі від трансформатора потужністю 700 кВА. Використовували пристрій для здійснення способу ЕШП, при якому струмопідвідні елементи кристалізатора і дорну приєднані до різних полюсів трансформатора (Фіг. 2). Потужність електричного ланцюга "кристалізаторпіддон" складала 300…340 кВА, а ланцюга "дорн-піддон" - 250-280 кВА, при цьому величина струму в ланцюзі "дорн-піддон" досягала в сталий період -3,5 кА. В результаті вживання пропонованого способу і пристрою для його здійснення був отриманий порожнистий злиток діаметром 350/110 мм і завдовжки 2500 мм, який по всіх параметрах (геометричних розмірах, якості поверхні, хімічної і структурної однорідності тощо) відповідав встановленим вимогам технічних умов. Найбільш ефективним є використання способу, що заявляється, і пристрою для його здійснення у виробництві різних довгомірних порожнистих заготовок енергетичного і металургійного машинобудування (товстостінних судин високого тиску і трубних заготовок, гребних валів, товстостінних циліндрів, бандажів прокатних валків тощо), до яких пред'являються підвищені вимоги до гомогенності конструкційного матеріалу і, перш за все, до гомогенності мікро-, макроструктури, відсутності дефектів лікваційного походження, ізотропності його фізико-механічних властивостей. Особливо ефективне вживання способу при виробництві порожнистих злитків для крупних поковок корпусів атомних і нафтохімічних реакторів, а також довгомірних товстостінних труб з високолегованих сталей і сплавів, чутливих - до сегрегації, для виготовлення устаткування, що експлуатується, зокрема в енергетиці і авіаційній техніці. 4 UA 99329 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Спосіб отримання порожнистого злитка електрошлаковим переплавом (ЕШП) у водоохолоджуваному струмоведучому кристалізаторі з дорном, що формує порожнину в злитку, який відрізняється тим, що через стінку водоохолоджуваного дорну до шлаку в процесі електрошлакового переплаву порожнистого злитка підводять струм. 2. Пристрій для отримання порожнистих злитків ЕШП круглого перерізу, що містить струмоведучий водоохолоджуваний кристалізатор, виконаний з ізольованих одна від одної струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує зовнішню поверхню злитка, водоохолоджуваний дорн для формування внутрішньої порожнини заготівки ЕШП, джерело живлення, піддон, який відрізняється тим, що дорн виконаний секційним, а саме з ізольованих одна від одної струмопідвідної секції, розміщеної в області шлакової ванни, і неструмоведучої секції, що формує внутрішню поверхню злитка, і кожна з вищезгаданих секцій дорну знаходиться на рівні розміщення відповідних секцій кристалізатора, при цьому в стінці струмопідвідної секції водоохолоджуваного дорну по його периметру розміщений струмопідвідний елемент, виконаний у вигляді кільця з можливістю контакту з шлаковою ванною в процесі плавки. 3. Пристрій за п. 2, який відрізняється тим, що струмопідвідні елементи кристалізатора і дорну приєднані паралельно до одного з полюсів джерела живлення і піддон - до іншого полюса джерела, на якому закріплена кільцева затравка порожнистого злитка, що виплавляється. 4. Пристрій за п. 2, який відрізняється тим, що струмопідвідні елементи кристалізатора і дорну приєднані до різних полюсів джерела живлення. 5. Пристрій за п. 2, який відрізняється тим, що джерело живлення сполучене з струмопідвідним елементом дорну і піддоном, на якому закріплена кільцева затравка порожнистого злитка, що виплавляється. 6. Пристрій за п. 2, який відрізняється тим, що введене додаткове джерело живлення, і струмопідвідні елементи кристалізатора і дорну приєднані до різних джерел живлення. 5 UA 99329 C2 6 UA 99329 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of hollow ingots by electroslag remelting and device for implementation thereof

Автори англійськоюFedorovskyi Borys Borysovych, Medovar Lev Borysovych, Saienko Volodymyr Yakovych, Stovpchenko Hanna Petrivna, Petrenko Volodymyr Leonidovych, Zhuravel Viacheslav Mykhailovych, Zaitsev Volodymyr Anatoliiovych

Назва патенту російськоюСпособ получения полых слитков электрошлаковым переплавом и устройство для его осуществления

Автори російськоюФедоровский Борис Борисович, Медовар Лев Борисович, Саенко Владимир Яковлевич, Стовпченко Анна Петровна, Петренко Владимир Леонидович, Журавель Вячеслав Михайлович, Зайцев Владимир Анатольевич

МПК / Мітки

МПК: C22B 9/18, B22D 7/04, B22D 23/00

Мітки: пристрій, спосіб, отримання, злитків, здійснення, переплавом, електрошлаковим, порожнистих

Код посилання

<a href="https://ua.patents.su/9-99329-sposib-otrimannya-porozhnistikh-zlitkiv-elektroshlakovim-pereplavom-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання порожнистих злитків електрошлаковим переплавом та пристрій для його здійснення</a>

Попередній патент: Комбінована система для розділяння газових сумішей і енергоперетворення

Наступний патент: Композиційний склад вибухової речовини і спосіб його одержання

Випадковий патент: Спосіб виготовлення декоративних натяжних стель