Процес формування поверхні рухомих елементів бурильних головок

Номер патенту: 99869

Опубліковано: 25.06.2015

Автори: Головченко Володимир Олексійович, Ремха Юрій Степанович, Помазан Сергій Григорович

Формула / Реферат

Процес формування поверхні рухомих елементів бурильних головок у складі ударного вузла, хвостовика, приводного редуктора, елементів обертання бурового інструмента, промивочного пристрою з промивочними каналами, які при бурінні охолоджують мінералізованою водою та змащенням, при виготовленні їх поверхні піддають цементуванню, а окремі дільниці захищають від корозії твердим хромом заданої товщини, який відрізняється тим, що поверхні рухомих елементів в повному обсязі, включаючи промивочні канали, піддають зміцненню, антикорозійному і антиерозійному захисту з використанням каталітичного газового азотування і виводять з технології виготовлення операції цементування і хромування.

Текст

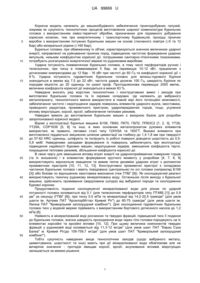

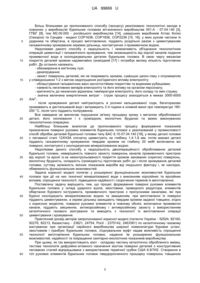

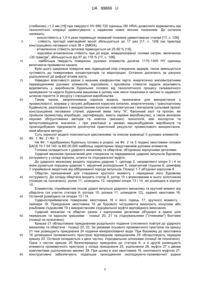

Реферат: Процес формування поверхні рухомих елементів бурильних головок у складі ударного вузла, хвостовика, приводного редуктора, елементів обертання бурового інструмента, промивочного пристрою з промивочними каналами, які при бурінні охолоджують мінералізованою водою та змащенням. При виготовленні їх поверхні піддають цементуванню, а окремі дільниці захищають від корозії твердим хромом заданої товщини. Поверхні рухомих елементів в повному обсязі, включаючи промивочні канали, піддають зміцненню, антикорозійному і антиерозійному захисту з використанням каталітичного газового азотування і виводять з технології виготовлення операції цементування і хромування. UA 99869 U (12) UA 99869 U UA 99869 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудівного забезпечення гірничодобувних галузей, зокрема як сукупність технологічних процесів виготовлення широкої номенклатури бурильних головок з використанням хіміко-термічної обробки, призначених для підземного добування корисних копалин, теж при енергетичному і транспортному будівництві, прохідці гірничих виробок з використанням потужних бурильних машин на основі стисненого повітря (5 та 12 Бар) або мінеральної рідини (160 Бар). Бурильні головки, при обмеженому їх об'ємі, характеризуються значною величиною ударної енергії, направленої на руйнування гірничих порід, підвищеною частотою формування ударних імпульсів, низьким коефіцієнтом корисної дії, погіршеними санітарно-гігієнічними показниками, потребують розгалуженої енергетичної мережі по рудниковим виробкам. Ударна потужність пневматичних бурильних головок, в тому числі перфораторів ручних і телескопних, при тиску в пневмомережі 5 бар, не перевищує 10-12 кВт; працюючих з дотискними компресорами до 12 бар - 16 кВт при частоті до 60 Гц та коефіцієнті корисної дії 9 %. Ударна потужність гідравлічних бурильних головок для мілкош-пурового буріння знаходиться в межах від 7,5 до 22 кВт, частота ударів досягає 100 Гц, швидкість буріння по породам міцністю до 20 одиниць по шкалі проф. Протодьяконова перевищує 2000 мм/хв., величина коефіцієнта корисної дії знаходиться в межах 63 %. Наведене вносить ряд жорстких технологічних і конструктивних вимог і заходів при виготовлені бурильних головок та їх окремих складових. Це належить до вибраного металопрокату, технологічного вміння використати в повній мірі його потенційні можливості, забезпечення чистоти і недопущення задирів поверхонь елементів ударного вузла, хвостовика, приводного редуктора, промивочного пристрою, ударопередаючих торців, тощо, усунення впливу мікротріщин, корозії, ерозії, забезпечення теплових режимів. Наведені вимоги до виготовлення бурильних машин є вихідною базою для розробки запропонованої корисної моделі. Відомі у експлуатації бурильні машини Б106, ПК60, ПК75, ГБП2, ПП63С2 [1, 2, 3], YT28, YT29A, СОР1638 [5, 6] та інші, в яких основним металопрокатом рухомих елементів використані, як правило, леговані сталі типу 12ХНЗА та 18ХГТ. Вказані елементи при виготовленні піддаються зміцненню шляхом цементації на глибину до 1,4-1,8 мм при твердості до 57-62 HRC одиниць, шліфують та полірують їх робочі поверхні доводячи шорсткість до 0,50,8 мкМ. Наведеними заходами формування їх поверхонь забезпечують при експлуатації підвищення надійності бурових машин, недопущення задирів, зменшення коефіцієнта тертя, покращення теплових режимів, збільшення коефіцієнта корисної дії. В свою чергу для зменшення впливу втрат енергії на ударносприймаючих поверхнях торців (та їх зношення) і в елементах формування крутного моменту у розробках [4, 7, 8, 9] використовують аерозольне змащення та вимив тепла динаміки ударних втрат з допомогою промивочних пристроїв [10, 11, 12, 13]. Конструктивно промивочні пристрої є складовою частиною бурильних головок і мають повздовжнє (центральне) по осі головки (наприклад Б106 [3]) або бокове по відношенню хвостовика виконання (теж ГПБГ [9]). Як охолоджуючий реагент використовують технічну рудникову мінералізовану воду. Останньою після виходу з бурильної машини, здійснюють промивання свердловини (шпура) від вибуреної породи та охолодження бурової коронки. Продуктивність подання охолоджуючої мінералізованої води для різних по ударній потужності головок коливається від 0,1 (для телескопних перфораторів типу ПТ48Б [1]) до 0,9 3 3 дм за секунду (ГПБГ [9]), при тиску 0,5 мПа та мінералізації від 14,2-20,5 грам/дм (для умов 3 шахти ім. Артема ПАТ "АрселорМіттал Кривий Ріг") до 60-75 грам/дм (для умов шахти ім. Леніна ПАТ "Криворізький залізорудний комбінат"). Для охолодження гідравлічних бурильних головок тиск у водяній мережі підіймають з використанням бортового дотискного насоса до 1,2 мПа [6]. Наявність в мінералізованій воді розчинних та твердих фракцій, підвищений тиск її подання до бурильних головок, значна швидкість проходження води через тіло головки породжують на їх елементах корозійні та ерозійні впливи [10, 12]. При цьому величина компонентів твердих 3 фракцій у рудниковій воді коливається від 11,3-12 мг/дм (для умов шахт ПАТ "Евраз Суха 3 Балка" м. Кривий Ріг)до 109-759,7 мг/дм (для умов шахт ПАТ "Криворізький залізорудний комбінат"). Тобто сукупність наведених вище технологічних заходів (щодо вибраного металу, цементування, шорсткості та інші) мають при дії мінералізованої води обов'язкове але не вичерпне значення - протидія явищам корозії, ерозії, анулювання впливів мікротріщин залишається за межею рішення. 1 UA 99869 U 5 10 15 20 25 30 35 40 45 50 55 60 Більш близькими до пропонованого способу (процесу) реалізовано технологічні заходи в освоєних у виробництві бурильних головках вітчизняного виробництва 501.А - 07.04.140 [3], ГПБГ [9], теж М2.00.000 - російського виробництва [14], шведських виробників Атлас Копко (Секорок) та Сандвік - моделі СОР1638, СОР1838, COP2238 [15, 16], у яких рухомі частини їх ударника та обертача, в процесі виготовлення, піддають роздільно разом з цементуванням гальванічному хромуванню окремих дільниць, контактуючих з промивочною водою. Недоліками даного способу є недоцільність і неможливість об'єднання технологічних операцій цементації і гальванічного хромування, теж незахищеність від корозії каналів подання промивочної води в охолоджувальних деталях бурильних головок. В свою чергу механізм покриття деталей хромом надзвичайно громіздкий [17] і потребує велику кількість підготовчих робіт. До останніх належать: - обезжирення в кип'ячому лузі; - декапірування; - захист поверхонь деталей, які не покривають хромом, сумішшю цапон-лаку з нітроемаллю у співвідношенні 1:2 з метою недопущення роз'їдаючого впливу електроліту; - облаштування гальванічних ванн кислотостійким покриттям та водяними рубашками; - наявність негативних випарів електроліту та його впливу на організм персоналу; - критичність до незначних відхилень температури електроліту, його складу та змін струму; - значна величина енергетичних витрат - струм процесу знаходиться в межах 3000-6000 2 А/м ; - після хромування деталі нейтралізують в розчині кальцинованої соди, багаторазово промивають в дистильованій воді і витримують 3-4 години в оливній ванні при температурі 180200 °C, після чого піддають поліруванню. Все наведене не виключає порушення зв'язку прошарку хрому з металом оброблюваної деталі, його сколювання і є громіздкою, екологічно брудною та важко виконуваною технологічною операцією. Найбільш близьким аналогом до пропонованого процесу формування показників призначення поверхні рухомих елементів бурильних головок є реалізований у промисловості спосіб обробки деталей бурильної головки типу БАС 6.10-07.04.140 [18], у якому деталі головки з легованої сталі 12ХНЗА спочатку цементують на глибину 1,4-1,8 мм, потім вказані деталі піддають гальванічному хромуванню твердим хромом на глибину 20 мкМ включаючи всі поверхні, контактуючі з охолоджуючою мінералізованою водою. Недоліками даного способу є недоцільність двоопераційності оброблювання деталей бурильної головки, невирішеність повного захисту поверхонь каналів промивочного пристрою від корозії та ерозії із-за неконтрольованості покриття хромом захованих (скритих) поверхонь, екологічну брудність, складність (громіздкість) підготовчих робіт до і після хромування деталей головки, суттєву залежність якісних показників виробів від людського фактору і, як наслідок, обмеженість функціональних можливостей. Задача корисної моделі полягає у розширенні функціональних можливостей бурильних головок при дії на них технічної мінералізованої води з внесенням корозійних та ерозійних впливів, спрощення технології, підвищення надійності і скорочення термінів їх виготовлення. Поставлену задачу вирішують тим, що процес формування поверхні рухомих елементів бурильних головок у складі ударного вузла, хвостовика, приводного редуктора, елементів обертання бурового інструмента, промивочного пристрою з пропускними каналами, які при бурінні охолоджують мінералізованою водою та змащенням, при виготовленні їх поверхні піддають цементуванню, а окремі дільниці захищають твердим хромом заданої товщини, згідно з корисною моделлю, поверхні рухомих елементів в повному обсязі, включаючи промивочні канали, піддають зміцненню, антикорозійному і антиерозійному захисту з використанням каталітичного газового азотування та виводять з технології їх виготовлення операції цементування і хромування. Практичний досвід авторів запропонованої корисної моделі (патенти України - 52524, 82160, 92276, 82213, Казахстану - 23621, 24754, Росії - 2375142, 2463361) по каталітичному газовому азотуванню при організації серійного виробництва широкої номенклатури бурових штанг, хвостовиків і гранбукс бурильних головок, з'єднувальних муфт надав можливість спрощення технології виготовлення бурильних головок, надання їм розширених функціональних можливостей, надійності та покращення санітарно-екологічних показників виробництва. При цьому, як газ використовують азот - складову частину каталітично обробленого аміаку, тестова технологія дифузійно-атомного насичення азотом поверхні деталей з конструктивних легованих сталей відпрацьована з використанням термічної грубки США 6,9/7И2. Створення в тілі рухомих елементів бурильних головок твердорозчинного прошарку поверхонь товщиною 2 UA 99869 U 5 10 15 20 25 30 35 40 45 50 55 60 (глибиною) 1,2 мм [19] при твердості HV 690-720 одиниць (80 HRA) дозволило відмовитись від технологічної операції цементування з наданням нових якісних показників. До останніх належать: - зносостійкість в 1,5-4 рази перевищує названий показник цементованих сталей [17, с. 126]; - стійкість протидії кавітаційній ерозії збільшується до 17 раз [17, с. 129] (на прикладі конструкційної легованої сталі 38 × 2МЮА); - втомленісна стійкість деталей підвищується на 25-60 % [19]; - корозійно-втомленісна стійкість при дії води, мінералізованої солями натрію, величиною 3 30 грам/дм , збільшується від 97 до 116 % [17, с. 108]; - найбільша твердість поверхонь рухомих елементів досягає 1170-1300 HV одиниць включаючи промивочні канали. Крім цього одержана поверхня має підвищений опір створенню задирів, також зменшується чутливість до поверхневих концентраторів та мікротріщин. Останню досягають за рахунок ущільнюючої дії дифузії атомів азоту. Наведені властивості разом з низьким коефіцієнтом тертя, енергетично маловитратними переміщеннями рухомих елементів, корозійною і ерозійною стійкістю надали можливість відмовитись у виробництві бурильних головок від технологічного процесу гальванічного хромування та надати бурильним машинам в цілому нові якісні показники в частині їх надійності шляхом підняття їх ресурсу і спрощення виробництва. Таким чином, запропонована корисна модель призначена для використання у промисловості, зокрема у галузях добування корисних копалин, енергетичному і транспортному будівництві, реалізовано з використанням існуючих комплектуючих і матеріалів (цільовий прокат конструкційних легованих сталей, рідинний аміак типу "А", балонний азот та пропан, які пройшли промислову апробацію, сертифікацію, мають серійне виробництво), а також визнаних науково обґрунтованих методів та новітніх (високих) технологій, має експортне та імпортозаміщуюче значення, і при реалізації в умовах машинобудівних виробництв та гірничодобувних підприємств досягнутий практичний результат промислового використання, який вбачали автори. Суть корисної моделі пояснюється кресленнями та описом взаємодії її рухомих елементів Фіг. 1, Фіг. 2 і Фіг. 3. На Фіг. 1 відображено бурильну головку в розрізі, на Фіг. 2 та 3 подано хвостовики головок БАС6.10-7.04.140 та М2.00.000 найбільш характерних представників рухомих елементів. Головка складається з ударного механізму та обертача, об'єднаних корпусними деталями. Ударний механізм призначений для створення та передавання ударних імпульсів буровому інструменту у складі коронки, штанги та з'єднувальної муфти. До ударного механізму входять поршень-ударник 1, циліндр 2, направляючі опори 3 і 4 по яким рухається поршень-ударник 1, керуючий розподільник 5, охватуючий глушник 6, демпфер 7 сприймання зворотних від оббурюваної породи імпульсів. Позиції 1-7 об'єднані корпусом 8. Обертач призначений для створення крутного моменту і передання його буровому інструменту. До складу обертача входять статор 9, ротор 10 з впресованим в нього золотником (позицію не позначено), ролик 11, шпиндель 12, напрямні опори 13 і 14, які розміщені в корпусі 15. Елементом, сприймаючим осьові ударні імпульси ударного механізму та крутний момент від обертача (за участю статора 9, ротора 10, ролика 11, шпинделя 12), задіяно хвостовик 16. Останній розміщено на опорах 13 і 14. Ударносприймаючою поверхнею хвостовика 16 є його торець 17, крутного моменту лейнери 18. Приєднання хвостовика 16 до бурового інструмента виконують конусним або різьбовим з'єднанням 19 з використанням з'єднувальної муфти відповідного виконання. Ударний механізм та обертач разом з корпусними деталями об'єднані в єдине ціле передньою та задньою кришками - позиції 20, 21 та з'єднувальними ("стяжними") болтами (позиції не позначено). Кришка 21 облаштована приєднанням роздільного подання стисненого повітря до ударного механізму та обертача - позиції 22, 23. За умовами осьового промивочного пристрою на кришці 21 теж розміщують приєднання 24 подання мінералізованої води. При боковому до хвостовика 16 розміщенні промивочного пристрою відповідним приєднанням 25 облаштовують передню кришку 20. Остання складається з двох частин, з'єднувальних шпонками (позиції не позначено). Одна з частин кришки 20 безпосередньо приєднана до статора 9, а в другій розміщують елементи промивочного пристрою у складі приєднання 25, ущільнення 26, муфти 27 з двома комплектами ущільнюючих манжет 28. При цьому в зоні хвостовика 16, охопленого муфтою 27, конструктивно забезпечують подальше проходження охолоджуючо-промивочної рідини 3 UA 99869 U 5 10 15 20 25 30 35 40 45 50 55 скошеними до його (16) осі каналами 29, 30. Вказані елементи з'єднані з осьовим каналом (на викид) 31 хвостовика 16, чим надають можливість каналізації через тіло хвостовика охолоджуючої рідини до бурового інструмента з урахуванням зворотно-поступальних переміщень хвостовика 16. В свою чергу при облаштуванні головки осьовим промивочним пристроєм подання води виконують послідовно елементами: приєднання 24, ущільнення 32, тіло поршня 1, осьовий канал 31 хвостовика 16 і далі до бурового інструмента. Для зменшення корозійного і ерозійного впливу на елементи 1 і 16 в їх канали вмонтовано трубний відрізок 33. Останній з'єднують з тілом поршня 1 як єдине ціле, а з хвостовиком 16 рухомо, для надання елементу 16 обертових та осьових переміщень. Трубний відрізок 33 ущільнено від витоків води манжетами (позиції не позначено). Крім наведеного для погашення зворотних імпульсів від оббурьованої породи (третій закон Ньютона) внутрішня поверхня торця лейнерів 18 хвостовика 16 з'єднана через опору 14 і п'яту 34 з демпфером 7. Бурильна головка працює наступним чином. При каналізації з пневмомережі до головки стисненого повітря з відповідним насиченням його краплинами оливи останній надходить через приєднання 22 та 23 кришки 21 до елементів ударного механізму і обертача. Охолоджуючу воду в залежності від виконання промивочного пристрою подають через приєднання 24 або 25. Під дією стисненого повітря за участю керуючого впливу розподільника 5 поршень-ударник 1, рухаючись в циліндрі 2 по опорам 3 і 4, формує ударний імпульс. Останній сприймається торцем 17 хвостовика 16 і передає ударну енергію буровому інструменту. Величина переміщення хвостовика і бурового інструмента в цілому визначається глибиною занурення до оббурьованої породи відповідної міцності твердосплавного озброєння (зубків) коронки. Поршень 1, після зіткнення з хвостовиком 16, під дією стисненого повітря пневмомережі із задіюванням розподільника 5, яке надходить в запоршневий об'єм, повертається у вихідне положення. Накопичене повітря з передпоршневого об'єму знову із задіюванням розподільника 5 через глушник 6 викидається до атмосфери гірничої виробки. Після чого цикл формування ударного імпульсу повторюється, а поршень 1, при цьому, виконує зворотно-поступальні переміщення. Одночасно повітря з пневмомережі, яке насичене розпиленою оливою виконує аерозольне змащення елементів 1, 2, 3, 4, 5 і 6. За рахунок розширення викидів повітря у глушнику 6 і далі в навколишнє середовище виконують, крім змащення, часткове охолодження наведених елементів. В свою чергу в момент формування ударного імпульсу стиснене повітря з пневмомережі через приєднання 23 надходить до обертача і з задіюванням статора 9, ротора 10, його керуючого золотника, ролика 11, шпинделя 12 формується крутний момент. Останнім через лейнери 18 хвостовика 16 провертають буровий інструмент. В результаті під дією крутного моменту, через занурення у оббурьовану породу твердосплавне озброєння коронки, виконують її руйнування. Відпрацьоване повітря з обертача, виконавши формування крутного моменту, аерозольне змащення і часткове охолодження елементів обертача, за участю золотника, з'єднувальних каналів надходить до глушника 6 і далі викидається в навколишню атмосферу, а цикл формування крутного моменту повторюється. Буровий інструмент за рахунок зворотного імпульсу (віддачі) оббурьованої породи повертає хвостовик 16 в початкове положення; елемент 16, рухаючись зворотно в опорах 13 і 14 через внутрішній торець лейнерів 18, опору 14, п'яту 34 гасить енергію віддачі демпфером 7. Останню частково використовують при формуванні чергового імпульсу. При цьому охолоджуючопромивочна вода в залежності від варіанта промивочного пристрою, надходить до бурового інструмента охолоджує елементи, які безпосередньо контактують з нею і опосередковано інших, та виконує вимив набуреної породи. Таким чином до рухомих елементів бурильної головки належать поршень-ударник 1, хвостовик 16, опори 3, 4, 13, 14, керуючий розподільник 5, ротор 10, статор 9, ролик 11, шпиндель 12, муфта 27, п'ята 34, трубний відрізок 33. Які разом, згідно з пропонованою корисною моделлю, піддають при виготовленні одноопераційній технологічній операції каталітичного газового азотування та досягають при цьому вирішення поставленої задачі. При цьому елементи 1, 16, 33, 27 та їх поверхні 29, 30, 31, 19, 17, які безпосередньо контактують з мінералізованою водою і потребували згідно способу-найближчого аналога двоопераційної термічної обробки цементування і гальванічного хромування, одержали можливість суттєвого спрощення їх виготовлення і підняття надійності бурильних головок в цілому. 4 UA 99869 U 5 10 15 20 25 30 35 Наведену хіміко-термічну обробку елементів бурильної головки через каталітичне газове азотування напрацьовано при серійному виробництві бурового інструмента в умовах підприємства "Кривбасруденергопром" з використанням пічки СШA.8.56/7И2. Джерела інформації: 1. Головки бурильные пневматические и гидравлические. Машины. Оборудование. Разработки 1989-1990 г.г. Каталог. - Кривой Рог: ВНИПИруд-маш, 1990. - С. 28-46. 2. Перфораторы Российской Федерации ПП63С2, ПП54В2, ПП36В2, ПП80НВ. Рекламный проспект ООО "Семфлекс", www.semflex.com.ua, 2010. 3. Головки бурильные пневматические 532.07.01.000, 501А-07.04.140, Б106, 236.05.036. Рекламный проспект ОАО "Криворожский завод горного машиностроения", www.kzgm.com.ua, 2013. 4. Каталог продукции - Буровое оборудование. ООО ТП "Карбокрепь", www.tg-kk.com.ua, 2011. 5. Буровой инструмент Атлас Копко Секорок. Перфораторы для подземного бурения. Рекламный проспект ООО "Атлас Копко Украина", www.atlascopco.ua, 2013. 6. Atlas Copco Face Drilling Rigs Boomer T1.D с гидравлическими перфораторами СОР1638, СОР1838 или СОР2238. Техническая спецификация T1D, www.atlascopco.ua, 2014. 7. UA № 86060, Е21В1/00, Опубл. 25.03.2009, Бюл. № 6. 8. UA № 36541, Е21В1/00, Опубл. 27.10.2008, Бюл. № 20. 9. Каталог продукції "Новогорлівський машинобудівний завод", ПАТ "НГМЗ-БУР", комплекс "Буян", ngmz.com.ua, 2012. 10. RU № 2279529, Е21В10/18, Опубл. 10.07.2006, Бюл. № 19. 11. UA № 68319, Е21В10/06, Опубл. 26.03.2012, Бюл. № 6. 12. UA № 92096, Е21В10/16, Е21В 10/18, Опубл. 25.07.2014, Бюл. № 14. 13. RU № 2077652, E21B10/42, Опубл. 20.04.1997, Бюл. № 11. 14. Перфоратор с независимым вращением М2. Чертеж сборочный М2.00.000.СБ. Старооскольский машзавод. - г. Старый Оскол, Россия, 1982. 15. Каталог бурового інструмента фірми Секорок. Secoroc Rock Drilling Tools-Top hammer equipment, www.atlascopco.com.ua, 2008. 16. Каталог бурового інструмента фірми Сандвік. Top hammer drilling tools. Product catalogue, www.smt.sandvic.com, 2014. 17. Азотирование. Хромирование - в монографии А.Н. Минкевича "Химико-термическая обработка металлов и сплавов". - М.: "Машиностроение", 1965. - 492 с. - С. 99-129, С. 181-209. 18. Головка бурильная БАС6.10-07.04.140. Руководство по эксплуатации БАС6.1007.04.140РЭ и сборочный чертеж БАС6.10-07.04.140СБ, ОАО "КриворожНИПИрудмаш". - г. Кривой Рог, 2013. 19. В.М. Зинченко, В.Я. Сыропятов, Б.А. Прусаков, Ю.А. Перекатов. Азотный потенциал: современное состояние проблемы и концепция развития. - М.: ФГУП, "Машиностроение", 2003. - 90 с. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Процес формування поверхні рухомих елементів бурильних головок у складі ударного вузла, хвостовика, приводного редуктора, елементів обертання бурового інструмента, промивочного пристрою з промивочними каналами, які при бурінні охолоджують мінералізованою водою та змащенням, при виготовленні їх поверхні піддають цементуванню, а окремі дільниці захищають від корозії твердим хромом заданої товщини, який відрізняється тим, що поверхні рухомих елементів в повному обсязі, включаючи промивочні канали, піддають зміцненню, антикорозійному і антиерозійному захисту з використанням каталітичного газового азотування і виводять з технології виготовлення операції цементування і хромування. 5 UA 99869 U 6 UA 99869 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюHolovchenko Volodymyr Oleksiiovych, Pomazan Serhii Hryhorovych, Remkha Yurii Stepanovych

Автори російськоюГоловченко Владимир Алексеевич, Помазан Сергей Григорьевич, Ремха Юрий Степанович

МПК / Мітки

МПК: E21B 10/00

Мітки: бурильних, головок, формування, процес, рухомих, поверхні, елементів

Код посилання

<a href="https://ua.patents.su/9-99869-proces-formuvannya-poverkhni-rukhomikh-elementiv-burilnikh-golovok.html" target="_blank" rel="follow" title="База патентів України">Процес формування поверхні рухомих елементів бурильних головок</a>

Попередній патент: Кожухотрубний теплообмінник

Наступний патент: Спосіб утилізації тепла конвертерного газу

Випадковий патент: Металургійна порошкова композиція для виготовлення пресованих виробів і спосіб її отримання