Спосіб одержання шліфпорошків вузької зернистості

Номер патенту: 69947

Опубліковано: 15.09.2004

Автори: Невструєв Георгій Федосійович, Ільницька Галина Дмитриївна

Завантажити PDF файл.

Формула / Реферат

Спосіб одержання абразивних шліфпорошків вузької зернистості, який включає ситову класифікацію зернистого матеріалу на наборі сит з розмірами отворів комірок сит, що змінюються по геометричній прогресії з постійним знаменником, який відрізняється тим, що отриманий після ситової класифікації порошок розділяють по довжині зерен на кілька груп.

Текст

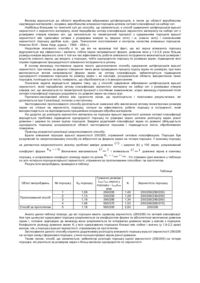

Винахід відноситься до області виробництва абразивних шлі фпорошків, а також до області виробництва надтвердих матеріалів і, зокрема, виробництва алмазних порошків шляхом ситової класифікації на наборі сит. Найбільш близьким по технічній суті до способу, що заявляється, є спосіб одержання шліфпорошків вузької зернистості з зернистого матеріалу, який передбачає ситову класифікацію зернистого матеріалу на наборі сит з розмірами отворів комірок сит, що змінюються по геометричній прогресії з одержанням порошків вузької зернистості між суміжними ситами з розмірами комірок а 2 (верхнє сито) і а1 (нижнє сито) і позначенням зернистості порошку дробом а 2/а1. (див. Технология изготовления и контроль качества алмазных порошков. Никитин Ю.И. - Киев. Наук. думка. - 1984. - 264с.). Недоліком описаного способу є те, що він не враховує той факт, що всі зерна алмазного порошку відрізняються від сферичних і являють собою зерна неправильної форми, довжина яких у 1,5-2,6 рази більше розміру комірки верхнього сита У той же час ефективність роботи алмазного інструмента визначається розміром і міцністю кожного зерна, що входить у порошок, тобто однорідністю порошку по розмірах зерен, підвищення якої сприяє підвищенню працездатності алмазного інструмента в цілому. В основу винаходу поставлена задача такого удосконалення способу одержання шліфпорошків вузької зернистості, при якому за рахунок створення таких умов проведення процесу поділу зерен по розмірах, при яких виключається вплив неправильної форми зерен на ситову класифікацію, забезпечується підвищення однорідності отриманих порошків по розміру зерен і, як наслідок, розширюється область використання таких порошків, поліпшується якість поверхонь, що оброблюються з їх використанням. Означене задача вирішується завдяки тому, що у способі одержання абразивних шліфпорошків вузької зернистості, який передбачає ситову класифікацію зернистого матеріалу на наборі сит з розмірами отворів комірок сит, що змінюються по геометричній прогресії з постійним знаменником, згідно винаходу отриманий після ситової класифікації порошок розділяють по довжині зерен на кілька груп. Причинно-наслідковий зв'язок між сукупністю ознак, що пропонується і технічними результатами, які досягаються при її реалізації, полягає у наступному. Застосуванням пропонованого способу досягається зниження або виключення впливу геометричних розмірів зерен не стільки на зернистість порошку, скільки на ефективність роботи порошку в інструменті, який використовується на відповідальних прецизійних операціях обробки матеріалів. На додаток до розподілу зернистого матеріалу на порошки вузької зернистості шляхом ситової класифікації вирішується проблема підвищення однорідності порошку по розмірах зерен шляхом розподілу зерен різної довжини і ширини по різних групах порошків. Завдяки додатковій класифікації зерен по довжині збільшується однорідність порошків, розширюються області застосування порошків і підвищується якість оброблюваних поверхонь. Приклад конкретної реалізації запропонованого способу. Брали алмазний порошок вузької зернистості 250/200, отриманий ситовою класифікацією. Порошок був розділений по запропонованому способу на вібростолі за формою зерен на чотири порошки. У кожному порошку за допомогою мікроскопічного аналізу зроблені виміри довжини (l) і ширини (b) у 100 зерен, розрахований K = l /b ( l max ) і мінімальна ( l min ) довжина зерна в кожному коефіцієнт форми ф .Визначено максимальна K = l max / l min порошку, и розраховано коефіцєнт розкиду зерен по длине l . Усі отримані дані внесено у таблицю по усіх чотирьох порошках вузької зернистості, отриманих за пропонованим способом і за прототипом. Результати випробувань приведені в таблиці. Таблиця Об'єкт випробувань Пропонований спосіб Спосіб за прототипом № порошку Кф порошку 1 2 3 4 5 1,09 1,13 1,19 1,46 1,18 Граничні розміри lmax i lmi n зерна у порошку – lmax/lmin мкм 290/200 330/255 390/290 565/370 565/200 Кl Зернистість порошку 1,45 1,29 1,34 1,53 2,83 250/200(290/200) 250/200(330/255) 250/200(390/290) 250/200(565/370) 250/200 Аналіз даних таблиці показує, що всі порошки мають однакову зернистість (250/200) по ситовій класифікації. Але при цьому всі одержувані порошки розрізняються за коефіцієнтом форми та абсолютною величиною довжини зерен і, головне, відповідно до винаходу вони розрізняються по інтервалах довжини зерен у кожнім з порошків. Коефіцієнти розкиду довжини зерен Кr у всіх одержуваних порошках близькі між собою і значно (у 1,8-2,2 рази) менше, ніж у порошку вузької зернистості, отриманому за прототипом. Застосування даного способу сприяло додатковому розподілу алмазного порошку вузької зернистості 250/200 на чотири знову сформовані порошки, у яких сконцентровані зерна різної довжини. Таким чином, спосіб, що заявляється, забезпечує розподіл порошку однієї зернистості (250/200) на чотири порошки, які різняться за розміром зерен з більш високою однорідністю по зернистості.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of grinding powder of narrow grain

Автори англійськоюNevstruiev Heorhii Fedosiiovych, Ilnytska Halyna Dmytryivna

Назва патенту російськоюСпособ получения шлифпорошков узкой зернистости

Автори російськоюНевструев Георгий Федосеевич, Ильницкая Галина Дмитриевна

МПК / Мітки

Мітки: вузької, спосіб, одержання, шліфпорошків, зернистості

Код посилання

<a href="https://ua.patents.su/1-69947-sposib-oderzhannya-shlifporoshkiv-vuzko-zernistosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання шліфпорошків вузької зернистості</a>

Попередній патент: Спосіб фізіотерапевтичного лікування травматичних ушкоджень щелепно-лицевої ділянки

Наступний патент: Шліфувальний порошок і спосіб його одержання

Випадковий патент: Спосіб аналого-цифрового перетворення