Багатосоплова фурма сталеплавильного агрегату

Номер патенту: 102034

Опубліковано: 27.05.2013

Автори: Гриценко Олександр Сергійович, Євченко Віталій Миколайович, Сущенко Андрій Вікторович

Формула / Реферат

1. Багатосоплова фурма сталеплавильного агрегату, яка містить концентрично розташовані зовнішню, середню і внутрішню труби, що створюють тракти підведення і відведення охолоджувача, тракт подачі газу і наконечник з соплами, яка відрізняється тим, що на частині нижнього торця середньої труби виконаний виріз, середня глибина та середня ширина якого складають відповідно (0,2÷2,0)·dг та (0,05÷0,85)·DC3, де dг - гідравлічний діаметр тракту відведення охолоджувача фурми, м; DC3 - зовнішній діаметр середньої труби фурми, м.

2. Багатосоплова фурма сталеплавильного агрегату за п. 1., яка відрізняється тим, що відстань від внутрішньої поверхні наконечника до частини без вирізу нижнього торця середньої труби становить (0÷0,9)·dг.

3. Багатосоплова фурма сталеплавильного агрегату за п. 1 або 2, яка відрізняється тим, що виріз має прямокутну форму у вертикальній площині, що проходить через вісь фурми та середину частини без вирізу нижнього торця середньої труби.

4. Багатосоплова фурма сталеплавильного агрегату за будь-яким з пп. 1-3, яка відрізняється тим, що середина частини без вирізу нижнього торця середньої труби розташована навпроти середини відстані між сусідніми соплами.

5. Багатосоплова фурма сталеплавильного агрегату за будь-яким з пп. 1-4, яка відрізняється тим, що на частині без вирізу нижнього торця середньої труби, близько до її середини виконаний принаймні один додатковий виріз, причому відношення сумарної площі додаткових вирізів до площі вирізу становить 0,02-0,10.

Текст

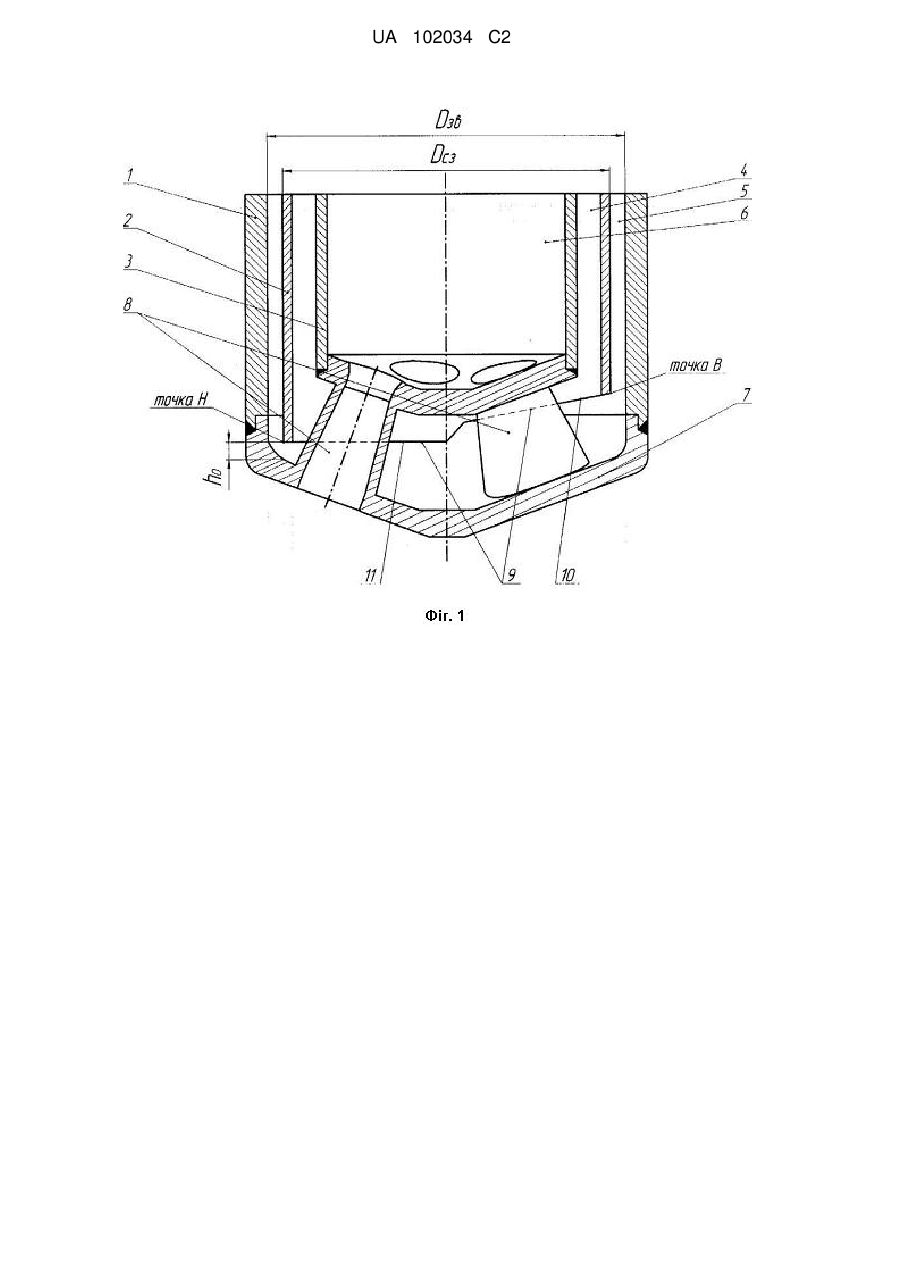

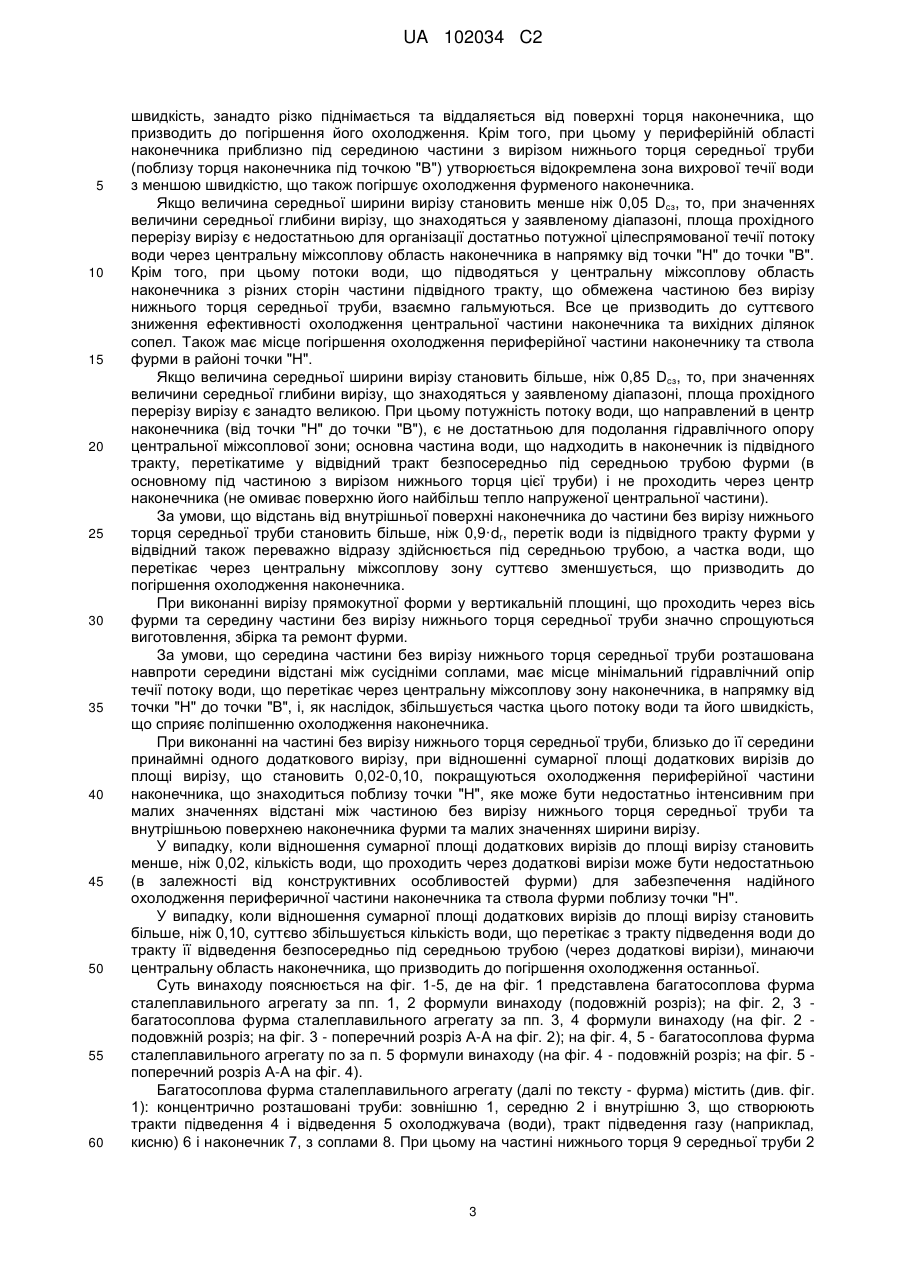

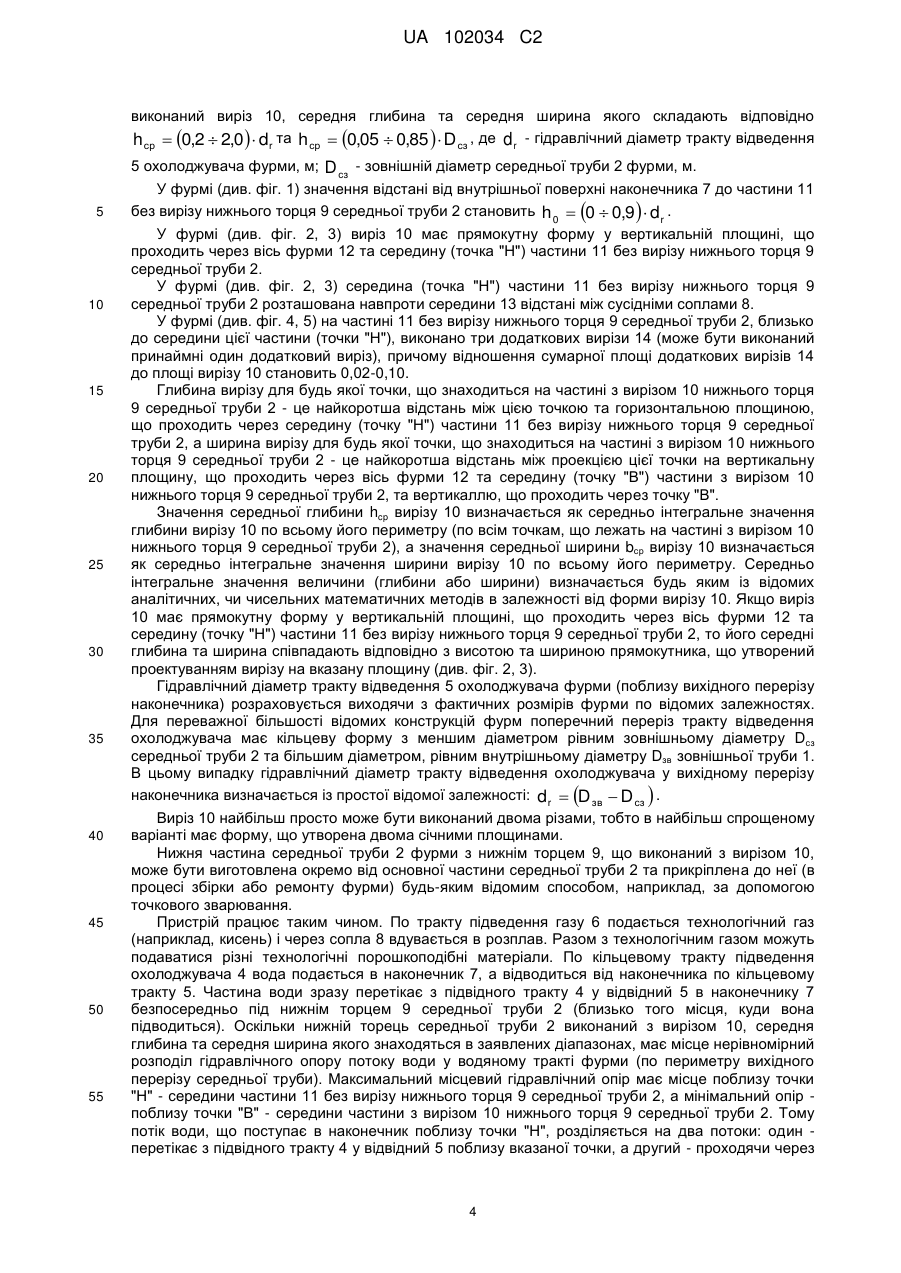

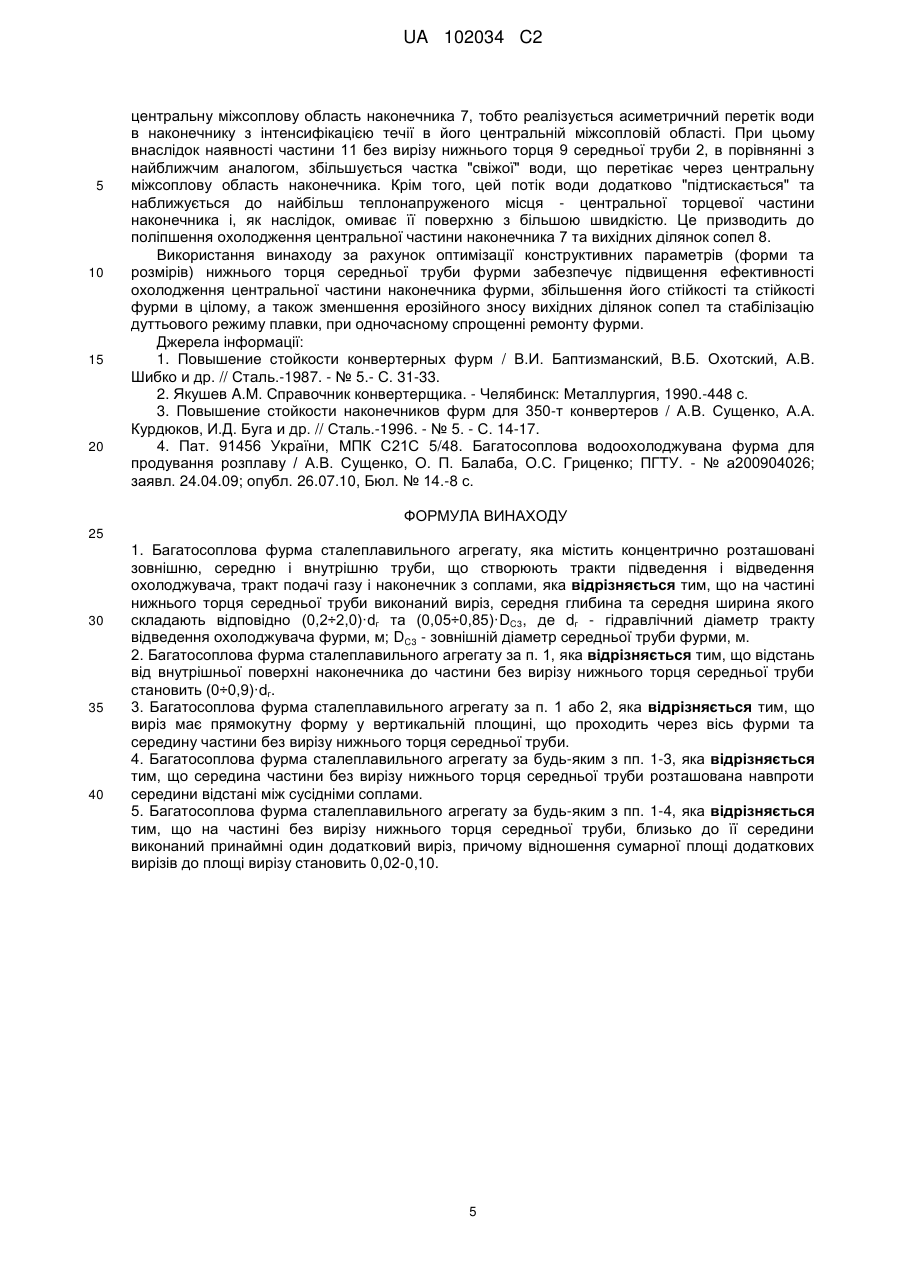

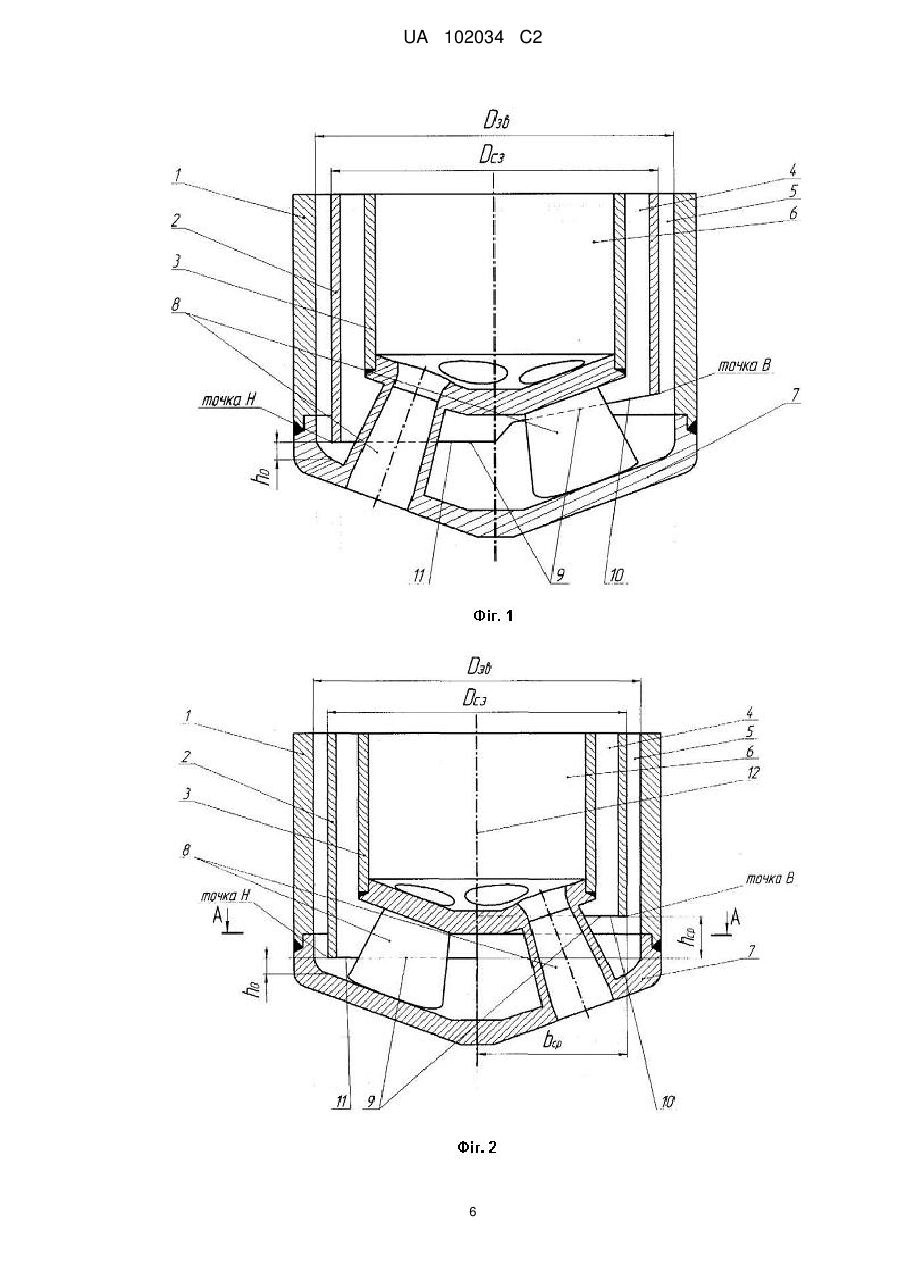

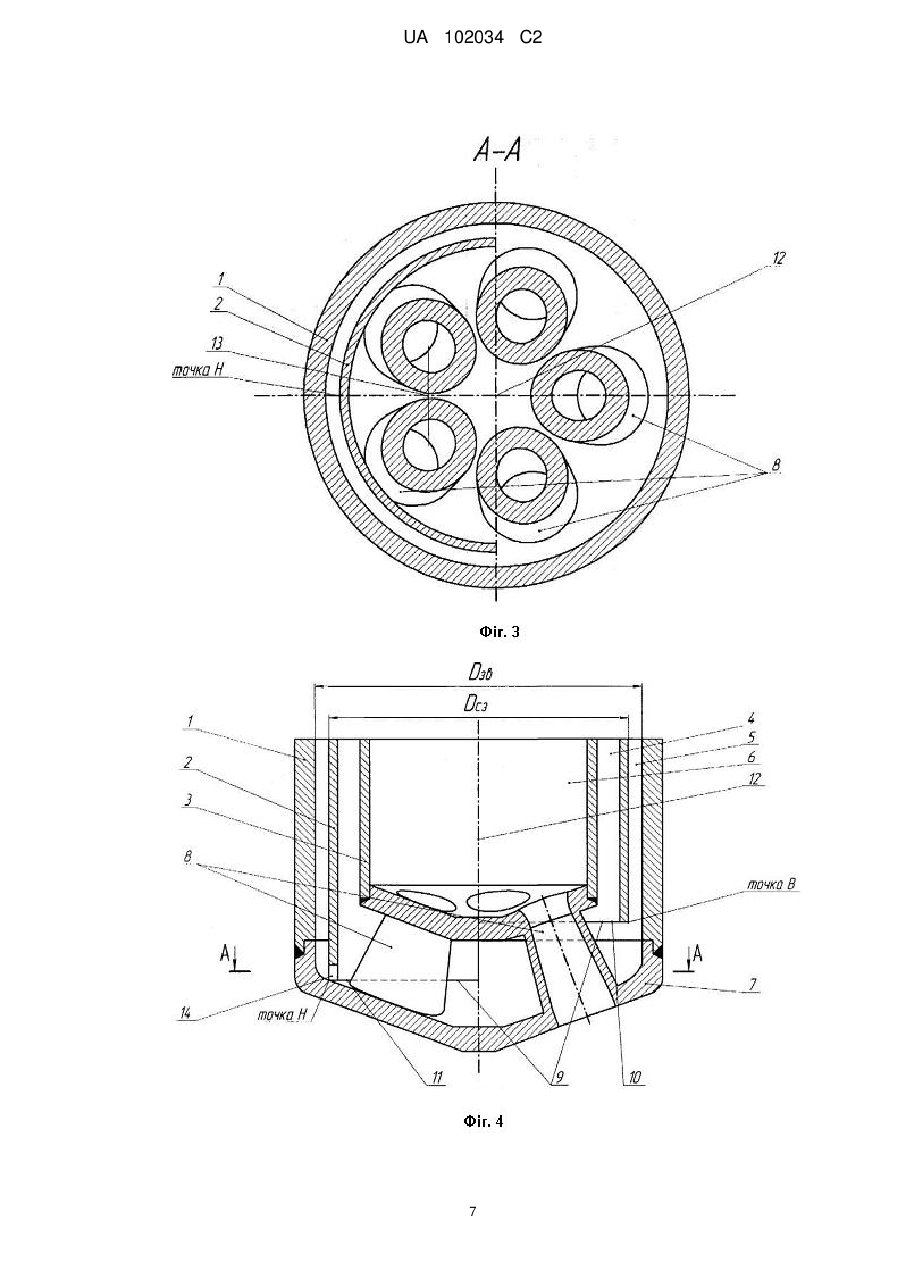

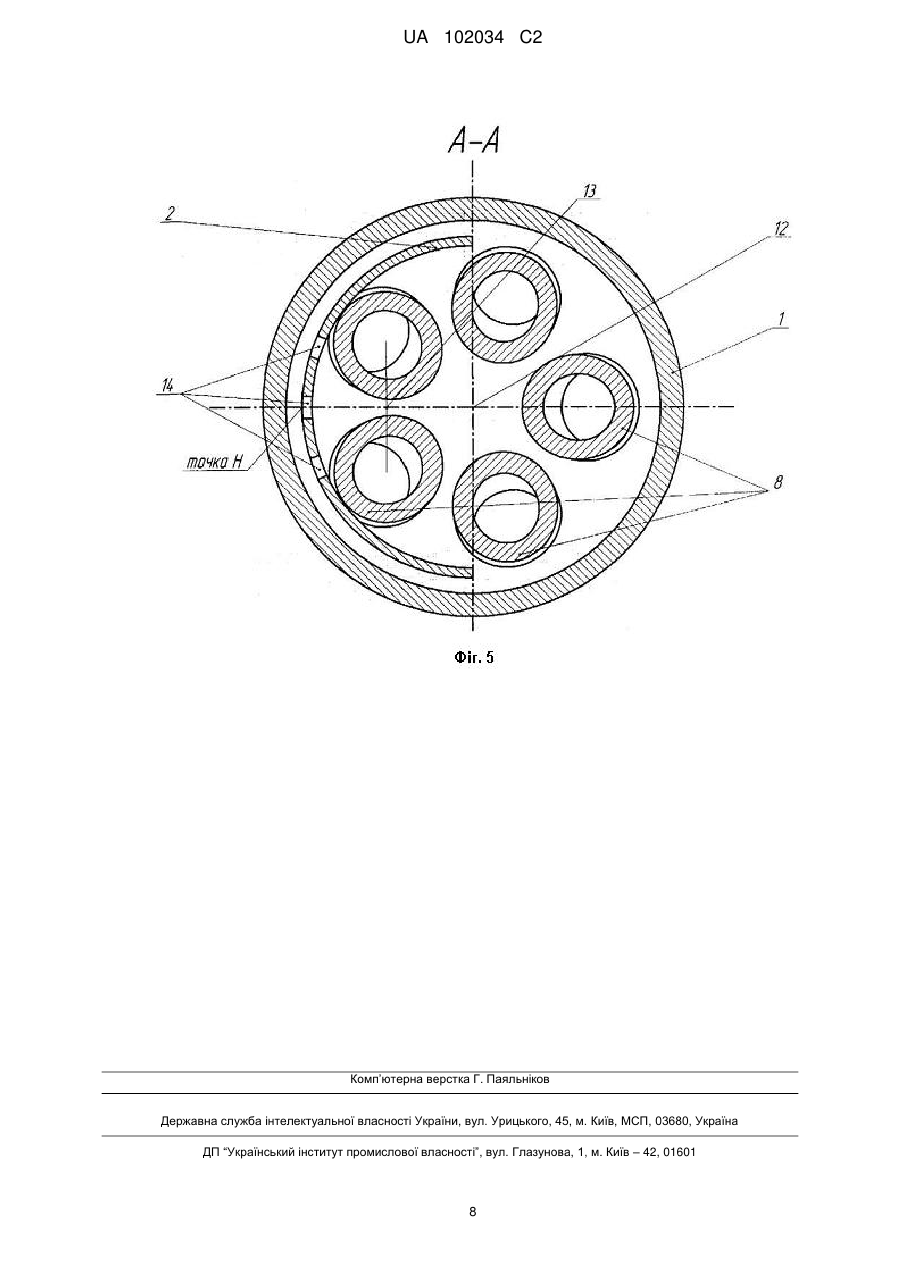

Реферат: Винахід належить до металургії. Багатосоплова фурма сталеплавильного агрегату містить концентрично розташовані зовнішню, середню і внутрішню труби, що створюють тракти підведення і відведення охолоджувача, тракт подачі газу і наконечник з соплами, при цьому на частині нижнього торця середньої труби виконаний виріз, середня глибина та середня ширина якого складають відповідно (0,2÷2,0)·dг та (0,05÷0,85)·DC3, де dг - гідравлічний діаметр тракту відведення охолоджувача фурми, м; DC3 - зовнішній діаметр середньої труби фурми, м. Винахід дозволяє підвищити стійкість фурми, зменшити швидкість ерозійного зносу вихідних ділянок сопел та стабілізувати дуттьовий режим плавки. UA 102034 C2 (12) UA 102034 C2 UA 102034 C2 5 Винахід належить до металургії, зокрема до продувальних фурм сталеплавильних агрегатів. Відома багатосоплова водоохолоджувана киснева фурма для продування розплаву зверху [1, стор. 32], яка містить три концентрично розташовані труби (внутрішню, середню та зовнішню), що створюють тракти підведення та відведення охолоджувача (води), тракт подачі кисню та наконечник (головку) з соплами, в якому величина зазору h t між кінцем (нижнім торцем) середньої труби та внутрішньою торцевою поверхнею наконечника визначається із співвідношення: D 2 d2 , ht 2D де D - внутрішній діаметр середньої труби, d - зовнішній діаметр внутрішньої труби фурми. 10 15 20 25 30 35 40 Така конструкція системи охолодження фурми проста у виготовленні та обслуговуванні, і може бути реалізована практично на всіх типах фурм з центральним підведенням кисню або іншого технологічного газу. Проте, використання відомого технічного рішення не забезпечує подачу охолоджуючої води до найбільш теплонапруженого місця фурми - центральної частини торця наконечника. Основна частина води перетікає безпосередньо під середньою трубою з підвідного тракту у відвідний, минаючи центральну міжсоплову область наконечника. Внаслідок цього відсутня організована циркуляція "свіжої" (що подається на фурму) води через центральну міжсоплову зону, має місце неефективне охолоджування мідного наконечника і низька його стійкість. Відома багатосоплова водоохолоджувана киснева фурма для продування розплаву зверху [2, стор. 95], яка містить концентрично розташовані труби, що утворюють тракти підведення та відведення охолоджувача (води), тракт подачі газу (кисню), наконечник з соплами та розподільником охолоджувача. У відомій фурмі за рахунок використання розподільника води може бути організована подача основного потоку води в центральну частину наконечника з метою забезпечення надійного охолодження найбільш теплонапруженого місця фурми - центральної частини торця та вихідних ділянок продувальних сопел. Проте, при використовуванні відомого технічного рішення у разі організації подачі більш ніж 30-50 % потоку води в центральну частину наконечника істотно зростає гідравлічний опір останнього, що пов'язано з перекриттям значної частини перерізу для проходу води в наконечнику тілом розподільника. При меншій кількості води, що подається в центр наконечника, не забезпечується ефективне його охолодження [3 і др.]. Крім того, при певних конструкціях фурм та наконечників (наприклад, в багатосоплових фурмених головках литої конструкції, особливо для фурм 130-180 т конвертерів, що мають достатньо великі зовнішні діаметри сопел та невеликі внутрішні діаметри наконечнику) установка розподільника води достатньо складна або практично неможлива. Також значно ускладнюються конструювання, виготовлення та ремонт наконечника. Відома багатосоплова водоохолоджувана фурма для продування розплаву [4] – найближчий аналог, яка містить концентрично розташовані зовнішню, середню і внутрішню труби, що створюють тракти підведення і відведення охолоджувача (води), тракт подачі газу і наконечник з соплами, в якій нижній торець середньої труби виконаний скошеним, причому відстані від внутрішньої поверхні наконечника до найближчої та діаметрально протилежній їй найвіддаленішої точок цього торця відповідно рівні: h1 0 3 dr та h 2 1 7 dr , де d r гідравлічний діаметр тракту відведення охолоджувача у вихідному перерізу наконечника, м. У відомому технічному рішенні із за нерівномірного розподілу гідравлічного опору потоку води у водяному тракті фурми (по периметру торця середньої труби), реалізується асиметричне підведення води в наконечник і, як наслідок, перетікання частини підведеної води через його центральну область, що поліпшує охолодження та сприяє підвищенню стійкості фурменого наконечника, зменшенню ерозійного зносу сопел та стабілізації дуттьового режиму плавки. Проте, при використанні відомого технічного рішення, внаслідок того, що зріз торця виконаний на всьому діаметру середньої труби, вода починає інтенсивно перетікати з підвідного тракту в відвідний під середньою трубою, починаючи практично з самої нижньої точки цього зрізу. Тому частка води, що перетікає через центральну область наконечника є недостатньо великою. При цьому частина потоку води, що перетікає, яка має максимальну швидкість, починає занадто різко підніматися та віддалятися від поверхні торця наконечника, особливо у випадках великих значень величини h 2 . А у випадках малих значень h 2 зменшується кількість води, що перетікає через центральну область наконечника. Це не дозволяє в повній мірі використовувати ефект різниці гідравлічних опорів на різних ділянках тракту підводу води у 45 50 55 1 UA 102034 C2 5 10 15 вхідному перерізу наконечника для організації несиметричної течії води у ньому з перетіканням частки "свіжої" води через центральну міжсоплову область наконечника та поліпшення її охолодження. Крім того, обрізання труби достатньо великого діаметра під кутом до її осі в умовах поточного виробництва (у процесі ремонтів фурми) є ускладненим. В основу винаходу поставлена задача удосконалити багатосоплову фурму сталеплавильного агрегату, в якій за рахунок зміни форми та параметрів конструктивного елемента (нижнього торця середньої труби) забезпечується підвищення ефективності охолодження центральної частини наконечника фурми, збільшення його стійкості та стійкості фурми в цілому, а також зменшення ерозійного зносу вихідних ділянок сопел та стабілізація дуттьового режиму плавки, при одночасному спрощенні ремонту фурми. Рішення поставленої задачі здійснюється за рахунок того, що в багатосопловій фурмі сталеплавильного агрегату, яка містить концентрично розташовані зовнішню, середню і внутрішню труби, що створюють тракти підведення і відведення охолоджувача (води), тракт подачі газу і наконечник з соплами, у відповідності до винаходу, на частині нижнього торця середньої труби виконаний виріз, середня глибина та середня ширина якого складають відповідно 0,2 2,0 dr та 0,05 0,85 D сз , де d r - гідравлічний діаметр тракту відведення охолоджувача фурми, м; D сз - зовнішній діаметр середньої труби фурми, м. А також відстань від внутрішньої поверхні наконечника до частини без вирізу нижнього торця середньої труби становить 0 0,9 dr . А також виріз має прямокутну форму у вертикальній площині, що проходить через вісь фурми та середину частини без вирізу нижнього торця середньої труби. А також середина частини без вирізу нижнього торця середньої труби розташована навпроти середини відстані між сусідніми соплами. А також на частини без вирізу нижнього торця середньої труби, близько до її середини виконаний принаймні один додатковий виріз, причому відношення сумарної площі додаткових вирізів до площі вирізу становить 0,02-0,10. При створенні винаходу виходили з наступних положень. При виконанні на частині нижнього торця середньої труби фурми вирізу, середня глибина та середня ширина якого знаходяться в заявлених діапазонах, через нерівномірний розподіл гідравлічного опору потоку води у водяному тракті фурми (по периметру торця середньої труби фурми), реалізується асиметричне підведення води в наконечник і, як наслідок, перетікання частини підведеної води через його центральну міжсоплову область. При цьому максимальний місцевий гідравлічний опір має місце поблизу частини без вирізу нижнього торця середньої труби, особливо поблизу точки "Н" - середини частини без вирізу нижнього торця середньої труби, а мінімальний опір поблизу частини з вирізом нижнього торця середньої труби, особливо поблизу точки "В" середини частини з вирізом нижнього торця середньої труби. Як наслідок, потік "свіжої" води, що надходить в наконечник поблизу точки "Н", розділяється на два потоки: один - перетікає з підвідного тракту у відвідний поблизу вказаної точки, а другий - проходячи через центральну міжсоплову область наконечника. При цьому на відміну від найближчого аналога, де вода починає інтенсивно перетікати з підвідного тракту в відвідний під середньою трубою вже поблизу точки "Н", в заявленому технічному рішенні, внаслідок наявності частини без вирізу нижнього торця середньої труби ("зріз" торця виконаний не на всьому діаметрі середньої труби), потік води більш рівномірно перерозподіляється по всьому периметру нижнього торця середньої труби, і більш інтенсивно починає перетікати з підвідного тракту в відвідний під середньою трубою тільки наприкінці частини без вирізу нижнього торця цієї труби (тобто поблизу точок початку вирізу). Тому частка води, що перетікає через центральну міжсоплову область наконечника збільшується. При цьому частина потоку води, що перетікає через центр наконечника, яка має максимальну швидкість, додатково "підтискається" та наближується до поверхні торця наконечника. Це приводить до поліпшення охолодження центральної частини наконечника та вихідних ділянок сопел. Крім того, виконання вирізу на частині нижнього торця середньої труби фурми, наприклад, двома січними площинами, що є орієнтованими приблизно перпендикулярно до нижнього торця та твірної бокової поверхні середньої труби, є достатнього простою операцією, що сприяє спрощенню процесу ремонтів фурми в умовах поточного виробництва. Якщо величина середньої глибини вирізу становить менше, ніж 0,2 dr, то різниця гідравлічних опорів між точками "Н" і "В" буде недостатньою для організації цілеспрямованої течії потоку води через центральну міжсоплову область наконечника. Якщо величина середньої глибини вирізу становить більше, ніж 2,0 dr, то частина потоку води, що перетікає через центральну міжсоплову область наконечника, яка має максимальну 20 25 30 35 40 45 50 55 2 UA 102034 C2 5 10 15 20 25 30 35 40 45 50 55 60 швидкість, занадто різко піднімається та віддаляється від поверхні торця наконечника, що призводить до погіршення його охолодження. Крім того, при цьому у периферійній області наконечника приблизно під серединою частини з вирізом нижнього торця середньої труби (поблизу торця наконечника під точкою "В") утворюється відокремлена зона вихрової течії води з меншою швидкістю, що також погіршує охолодження фурменого наконечника. Якщо величина середньої ширини вирізу становить менше ніж 0,05 Dсз, то, при значеннях величини середньої глибини вирізу, що знаходяться у заявленому діапазоні, площа прохідного перерізу вирізу є недостатньою для організації достатньо потужної цілеспрямованої течії потоку води через центральну міжсоплову область наконечника в напрямку від точки "Н" до точки "В". Крім того, при цьому потоки води, що підводяться у центральну міжсоплову область наконечника з різних сторін частини підвідного тракту, що обмежена частиною без вирізу нижнього торця середньої труби, взаємно гальмуються. Все це призводить до суттєвого зниження ефективності охолодження центральної частини наконечника та вихідних ділянок сопел. Також має місце погіршення охолодження периферійної частини наконечнику та ствола фурми в районі точки "Н". Якщо величина середньої ширини вирізу становить більше, ніж 0,85 Dсз, то, при значеннях величини середньої глибини вирізу, що знаходяться у заявленому діапазоні, площа прохідного перерізу вирізу є занадто великою. При цьому потужність потоку води, що направлений в центр наконечника (від точки "Н" до точки "В"), є не достатньою для подолання гідравлічного опору центральної міжсоплової зони; основна частина води, що надходить в наконечник із підвідного тракту, перетікатиме у відвідний тракт безпосередньо під середньою трубою фурми (в основному під частиною з вирізом нижнього торця цієї труби) і не проходить через центр наконечника (не омиває поверхню його найбільш тепло напруженої центральної частини). За умови, що відстань від внутрішньої поверхні наконечника до частини без вирізу нижнього торця середньої труби становить більше, ніж 0,9·dr, перетік води із підвідного тракту фурми у відвідний також переважно відразу здійснюється під середньою трубою, а частка води, що перетікає через центральну міжсоплову зону суттєво зменшується, що призводить до погіршення охолодження наконечника. При виконанні вирізу прямокутної форми у вертикальній площині, що проходить через вісь фурми та середину частини без вирізу нижнього торця середньої труби значно спрощуються виготовлення, збірка та ремонт фурми. За умови, що середина частини без вирізу нижнього торця середньої труби розташована навпроти середини відстані між сусідніми соплами, має місце мінімальний гідравлічний опір течії потоку води, що перетікає через центральну міжсоплову зону наконечника, в напрямку від точки "Н" до точки "В", і, як наслідок, збільшується частка цього потоку води та його швидкість, що сприяє поліпшенню охолодження наконечника. При виконанні на частині без вирізу нижнього торця середньої труби, близько до її середини принаймні одного додаткового вирізу, при відношенні сумарної площі додаткових вирізів до площі вирізу, що становить 0,02-0,10, покращуються охолодження периферійної частини наконечника, що знаходиться поблизу точки "Н", яке може бути недостатньо інтенсивним при малих значеннях відстані між частиною без вирізу нижнього торця середньої труби та внутрішньою поверхнею наконечника фурми та малих значеннях ширини вирізу. У випадку, коли відношення сумарної площі додаткових вирізів до площі вирізу становить менше, ніж 0,02, кількість води, що проходить через додаткові вирізи може бути недостатньою (в залежності від конструктивних особливостей фурми) для забезпечення надійного охолодження периферичної частини наконечника та ствола фурми поблизу точки "Н". У випадку, коли відношення сумарної площі додаткових вирізів до площі вирізу становить більше, ніж 0,10, суттєво збільшується кількість води, що перетікає з тракту підведення води до тракту її відведення безпосередньо під середньою трубою (через додаткові вирізи), минаючи центральну область наконечника, що призводить до погіршення охолодження останньої. Суть винаходу пояснюється на фіг. 1-5, де на фіг. 1 представлена багатосоплова фурма сталеплавильного агрегату за пп. 1, 2 формули винаходу (подовжній розріз); на фіг. 2, 3 багатосоплова фурма сталеплавильного агрегату за пп. 3, 4 формули винаходу (на фіг. 2 подовжній розріз; на фіг. 3 - поперечний розріз А-А на фіг. 2); на фіг. 4, 5 - багатосоплова фурма сталеплавильного агрегату по за п. 5 формули винаходу (на фіг. 4 - подовжній розріз; на фіг. 5 поперечний розріз А-А на фіг. 4). Багатосоплова фурма сталеплавильного агрегату (далі по тексту - фурма) містить (див. фіг. 1): концентрично розташовані труби: зовнішню 1, середню 2 і внутрішню 3, що створюють тракти підведення 4 і відведення 5 охолоджувача (води), тракт підведення газу (наприклад, кисню) 6 і наконечник 7, з соплами 8. При цьому на частині нижнього торця 9 середньої труби 2 3 UA 102034 C2 виконаний виріз 10, середня глибина та середня ширина якого складають відповідно h ср 0,2 2,0 dr та h ср 0,05 0,85 D сз , де d r - гідравлічний діаметр тракту відведення 5 10 15 20 25 30 35 5 охолоджувача фурми, м; D сз - зовнішній діаметр середньої труби 2 фурми, м. У фурмі (див. фіг. 1) значення відстані від внутрішньої поверхні наконечника 7 до частини 11 без вирізу нижнього торця 9 середньої труби 2 становить h 0 0 0,9 dr . 40 45 50 55 У фурмі (див. фіг. 2, 3) виріз 10 має прямокутну форму у вертикальній площині, що проходить через вісь фурми 12 та середину (точка "Н") частини 11 без вирізу нижнього торця 9 середньої труби 2. У фурмі (див. фіг. 2, 3) середина (точка "Н") частини 11 без вирізу нижнього торця 9 середньої труби 2 розташована навпроти середини 13 відстані між сусідніми соплами 8. У фурмі (див. фіг. 4, 5) на частині 11 без вирізу нижнього торця 9 середньої труби 2, близько до середини цієї частини (точки "Н"), виконано три додаткових вирізи 14 (може бути виконаний принаймні один додатковий виріз), причому відношення сумарної площі додаткових вирізів 14 до площі вирізу 10 становить 0,02-0,10. Глибина вирізу для будь якої точки, що знаходиться на частині з вирізом 10 нижнього торця 9 середньої труби 2 - це найкоротша відстань між цією точкою та горизонтальною площиною, що проходить через середину (точку "Н") частини 11 без вирізу нижнього торця 9 середньої труби 2, а ширина вирізу для будь якої точки, що знаходиться на частині з вирізом 10 нижнього торця 9 середньої труби 2 - це найкоротша відстань між проекцією цієї точки на вертикальну площину, що проходить через вісь фурми 12 та середину (точку "В") частини з вирізом 10 нижнього торця 9 середньої труби 2, та вертикаллю, що проходить через точку "В". Значення середньої глибини hcp вирізу 10 визначається як середньо інтегральне значення глибини вирізу 10 по всьому його периметру (по всім точкам, що лежать на частині з вирізом 10 нижнього торця 9 середньої труби 2), а значення середньої ширини bср вирізу 10 визначається як середньо інтегральне значення ширини вирізу 10 по всьому його периметру. Середньо інтегральне значення величини (глибини або ширини) визначається будь яким із відомих аналітичних, чи чисельних математичних методів в залежності від форми вирізу 10. Якщо виріз 10 має прямокутну форму у вертикальній площині, що проходить через вісь фурми 12 та середину (точку "Н") частини 11 без вирізу нижнього торця 9 середньої труби 2, то його середні глибина та ширина співпадають відповідно з висотою та шириною прямокутника, що утворений проектуванням вирізу на вказану площину (див. фіг. 2, 3). Гідравлічний діаметр тракту відведення 5 охолоджувача фурми (поблизу вихідного перерізу наконечника) розраховується виходячи з фактичних розмірів фурми по відомих залежностях. Для переважної більшості відомих конструкцій фурм поперечний переріз тракту відведення охолоджувача має кільцеву форму з меншим діаметром рівним зовнішньому діаметру Dсз середньої труби 2 та більшим діаметром, рівним внутрішньому діаметру Dзв зовнішньої труби 1. В цьому випадку гідравлічний діаметр тракту відведення охолоджувача у вихідному перерізу наконечника визначається із простої відомої залежності: dr D зв D сз . Виріз 10 найбільш просто може бути виконаний двома різами, тобто в найбільш спрощеному варіанті має форму, що утворена двома січними площинами. Нижня частина середньої труби 2 фурми з нижнім торцем 9, що виконаний з вирізом 10, може бути виготовлена окремо від основної частини середньої труби 2 та прикріплена до неї (в процесі збірки або ремонту фурми) будь-яким відомим способом, наприклад, за допомогою точкового зварювання. Пристрій працює таким чином. По тракту підведення газу 6 подається технологічний газ (наприклад, кисень) і через сопла 8 вдувається в розплав. Разом з технологічним газом можуть подаватися різні технологічні порошкоподібні матеріали. По кільцевому тракту підведення охолоджувача 4 вода подається в наконечник 7, а відводиться від наконечника по кільцевому тракту 5. Частина води зразу перетікає з підвідного тракту 4 у відвідний 5 в наконечнику 7 безпосередньо під нижнім торцем 9 середньої труби 2 (близько того місця, куди вона підводиться). Оскільки нижній торець середньої труби 2 виконаний з вирізом 10, середня глибина та середня ширина якого знаходяться в заявлених діапазонах, має місце нерівномірний розподіл гідравлічного опору потоку води у водяному тракті фурми (по периметру вихідного перерізу середньої труби). Максимальний місцевий гідравлічний опір має місце поблизу точки "Н" - середини частини 11 без вирізу нижнього торця 9 середньої труби 2, а мінімальний опір поблизу точки "В" - середини частини з вирізом 10 нижнього торця 9 середньої труби 2. Тому потік води, що поступає в наконечник поблизу точки "Н", розділяється на два потоки: один перетікає з підвідного тракту 4 у відвідний 5 поблизу вказаної точки, а другий - проходячи через 4 UA 102034 C2 5 10 15 20 центральну міжсоплову область наконечника 7, тобто реалізується асиметричний перетік води в наконечнику з інтенсифікацією течії в його центральній міжсопловій області. При цьому внаслідок наявності частини 11 без вирізу нижнього торця 9 середньої труби 2, в порівнянні з найближчим аналогом, збільшується частка "свіжої" води, що перетікає через центральну міжсоплову область наконечника. Крім того, цей потік води додатково "підтискається" та наближується до найбільш теплонапруженого місця - центральної торцевої частини наконечника і, як наслідок, омиває її поверхню з більшою швидкістю. Це призводить до поліпшення охолодження центральної частини наконечника 7 та вихідних ділянок сопел 8. Використання винаходу за рахунок оптимізації конструктивних параметрів (форми та розмірів) нижнього торця середньої труби фурми забезпечує підвищення ефективності охолодження центральної частини наконечника фурми, збільшення його стійкості та стійкості фурми в цілому, а також зменшення ерозійного зносу вихідних ділянок сопел та стабілізацію дуттьового режиму плавки, при одночасному спрощенні ремонту фурми. Джерела інформації: 1. Повышение стойкости конвертерных фурм / В.И. Баптизманский, В.Б. Охотский, А.В. Шибко и др. // Сталь.-1987. - № 5.- С. 31-33. 2. Якушев A.M. Справочник конвертерщика. - Челябинск: Металлургия, 1990.-448 с. 3. Повышение стойкости наконечников фурм для 350-т конвертеров / А.В. Сущенко, А.А. Курдюков, И.Д. Буга и др. // Сталь.-1996. - № 5. - С. 14-17. 4. Пат. 91456 України, МПК С21С 5/48. Багатосоплова водоохолоджувана фурма для продування розплаву / А.В. Сущенко, О. П. Балаба, О.С. Гриценко; ПГТУ. - № а200904026; заявл. 24.04.09; опубл. 26.07.10, Бюл. № 14.-8 с. ФОРМУЛА ВИНАХОДУ 25 30 35 40 1. Багатосоплова фурма сталеплавильного агрегату, яка містить концентрично розташовані зовнішню, середню і внутрішню труби, що створюють тракти підведення і відведення охолоджувача, тракт подачі газу і наконечник з соплами, яка відрізняється тим, що на частині нижнього торця середньої труби виконаний виріз, середня глибина та середня ширина якого складають відповідно (0,2÷2,0)·dг та (0,05÷0,85)·DC3, де dг - гідравлічний діаметр тракту відведення охолоджувача фурми, м; DC3 - зовнішній діаметр середньої труби фурми, м. 2. Багатосоплова фурма сталеплавильного агрегату за п. 1, яка відрізняється тим, що відстань від внутрішньої поверхні наконечника до частини без вирізу нижнього торця середньої труби становить (0÷0,9)·dг. 3. Багатосоплова фурма сталеплавильного агрегату за п. 1 або 2, яка відрізняється тим, що виріз має прямокутну форму у вертикальній площині, що проходить через вісь фурми та середину частини без вирізу нижнього торця середньої труби. 4. Багатосоплова фурма сталеплавильного агрегату за будь-яким з пп. 1-3, яка відрізняється тим, що середина частини без вирізу нижнього торця середньої труби розташована навпроти середини відстані між сусідніми соплами. 5. Багатосоплова фурма сталеплавильного агрегату за будь-яким з пп. 1-4, яка відрізняється тим, що на частині без вирізу нижнього торця середньої труби, близько до її середини виконаний принаймні один додатковий виріз, причому відношення сумарної площі додаткових вирізів до площі вирізу становить 0,02-0,10. 5 UA 102034 C2 6 UA 102034 C2 7 UA 102034 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMultinozzle tuyere of steelmaking unit

Автори англійськоюSuschenko Andrii Viktorovych, Yevchenko Vitalii Mykolaiovych, Hrytsenko Oleksandr Serhiiovych

Назва патенту російськоюМногосопловая фурмы сталеплавильного агрегата

Автори російськоюСущенко Андрей Викторович, Евченко Виталий Николаевич, Гриценко Александр Сергеевич

МПК / Мітки

Мітки: сталеплавильного, багатосоплова, фурма, агрегату

Код посилання

<a href="https://ua.patents.su/10-102034-bagatosoplova-furma-staleplavilnogo-agregatu.html" target="_blank" rel="follow" title="База патентів України">Багатосоплова фурма сталеплавильного агрегату</a>

Попередній патент: Спосіб очищення води та регенерації адсорбентів методом електрохімічної адсорбції-десорбції

Наступний патент: Спосіб борування деталей

Випадковий патент: Спосіб діагностики ступеня тяжкості когнітивних порушень при субкортикальному ішемічному ураженні головного мозку