Спосіб борування деталей

Формула / Реферат

Спосіб борування деталей, що складається з нанесення на поверхню деталі обмазки, до складу якої входить карбід бору, кріоліт і в’яжуче, сушіння i нагрівання, який відрізняється тим, що попередньо наносять хімічне покриття з розчину, складу в г/л:

сірчанокислий кобальт

25-35

сірчанокислий нікель

25-35

лимоннокислий натрій

90-110

гіпофосфіт натрію

20-30

хлористий амоній

40-60

аміак

45-60 мл,

при температурі 90-95 °C протягом 45 хв. при рН розчину 9-10 і після того наносять обмазку, у якій як в’яжуче використовується розчин клею БФ в ацетоні, і вона додатково містить оксид заліза, рідке скло та активатор - фторид натрію при такому співвідношенні мас. %:

карбід бору

51-45

кріоліт

18-15

оксид заліза

6-3

фторид натрію

5-2

рідке скло

5-15

розчин 90 % клею БФ і 10 % ацетону

5-30,

а нагрівання проводять при температурі 1100-1200 °C протягом 30-40 секунд струмами високої частоти.

Текст

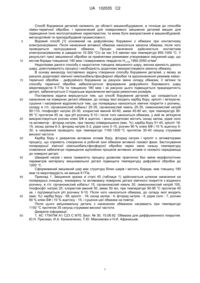

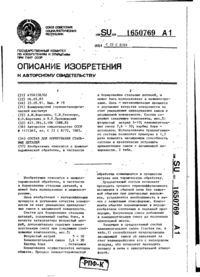

Реферат: Спосіб борування деталей належить до області машинобудування, а точніше до способів хіміко-термічної обробки, і призначений для поверхневого зміцнення деталей. Спосіб борування передбачає нанесення на поверхню деталі обмазки, до складу якої входить карбід бору, кріоліт, оксид заліза, фторид натрію і в′яжуче, сушіння та нагрівання. Попередньо на деталь наносять хімічне покриття з розчину, що містить сірчанокислий кобальт, сірчанокислий нікель, лимоннокислий натрій, гіпофосфіт натрію, хлористий амоній, аміак. Сформований шар має структуру білих шарів і містить карбіди хрому та бориди. UA 102035 C2 (12) UA 102035 C2 UA 102035 C2 5 10 15 20 25 30 35 40 45 50 Спосіб борування деталей належить до області машинобудування, а точніше до способів хіміко-термічної обробки, і призначений для поверхневого зміцнення деталей машин для підвищення їхніх експлуатаційних характеристик, та може бути використаний в машинобудівній, металургійній та приладобудівній промисловості. Відомий спосіб [1] оснований на дифузійному боруванні з обмазок при контактному електронагріванні. Після нанесення активної обмазки наноситься захисна обмазка, після чого проводиться просушування обмазок. Процес насичення здійснюється контактним електронагріванням зі швидкістю 10-300 °C/с за час 3-5 хвилин при температурі 950-1000 °C. У результаті такої зміцнюючої обробки за прийнятими режимами утворювався зміцнений шар, що 2 містив бориди товщиною 140 мкм і поверхневою твердістю Н100-1950-2050 кг/мм . Недоліками даного способу є недостатня товщина зміцненого шару, висока крихкість даного шару, довготривалість процесу і необхідність додатково використовувати захисну обмазку. В основу винаходу поставлено задачу створення способу борування деталей, у якому за рахунок додаткової хімічної нікелькобальтфосфорної обробки та вдосконалення режимів хімікотермічної обробки - дифузійного борування за рахунок зміни складу обмазки, її зв'язки та способу термічної обробки забезпечується формування дифузійного борованого шару мікротвердістю 9 ГПа та товщиною 180 мкм i за рахунок цього підвищується працездатність деталі, забезпечується її подальше відновлення методом ремонтних розмірів. Поставлена задача вирішується тим, що спосіб борування деталей, що складається з нанесення на поверхню деталі обмазки, до складу якої входить карбід бору, кріоліт і зв'язуюче, сушіння і нагрівання відрізняється тим, що попередньо наноситься хімічне покриття з розчину, складу в г/л: сірчанокислий кобальт 25-35, сірчанокислий нікель 25-35, лимоннокислий натрій 90-110, гіпофосфіт натрію 20-30, хлористий амоній 40-60, аміак 45-60 мл, при температурі 9095 °C протягом 45 хв. при рН розчину 9-10 і після того наноситься обмазка, у якій як зв'язуюче використовується розчин клею БФ в ацетоні, і вона додатково містить оксид заліза, рідке скло та активатор - фторид натрію, при такому співвідношенні (мас. %): карбід бору 51-45, кріоліт 1815, оксид заліза 6-3, фторид натрію 5-2, рідке скло 5-15, розчин 90 % клею БФ і 10 % ацетону 530, а нагрівання проводять при температурі 1100-1200 °C протягом 30-40 секунд струмами високої частоти. Карбід бору є джерелом активних атомів бору, фторид натрію і кріоліт є активаторами процесу, що сприяють створенню в робочій зоні обмазки активної газової фази. Застосування попередньої хімічної нікелькобальтфосфорної обробки через свою низьку температуру плавлення забезпечує підвищення адґезійних процесів активних атомів із газового середовища до поверхні деталі. Швидкий нагрів і мала тривалість процесу дозволяє практично без зміни морфологічних параметрів матеріалу зміцнювальної деталі підвищити температуру дифузійної обробки до 1200 °C. Сформований зміцнений шар має структуру білих шарів і містить бориди, має товщину 180 мкм та мікротвердість не менше 9 ГПа. Приклад 1. Зміцнення зразка зі сталі 45 (таблиця 1) здійснюється шляхом нанесення на попередньо очищену, знежирену та активовану поверхню деталі хімічного покриття з водяного розчину, в г/л: сірчанокислий кобальт 15, сірчанокислий нікель 30, лимоннокислий натрій 100, гіпофосфіт натрію 25, хлористий амоній 50, аміак 50 мл, при температурі 90-95 °C протягом 45 хв. і підтримується рН розчину 9-10. Після чого наноситься обмазка, до складу якої входить (мас. %): карбід бору - 58; кріоліт - 16; оксид заліза - 4; фторид натрію - 4; рідке скло - 7; розчин 90 % клею БФ і 10 % ацетону - 15, і сушіння цієї обмазки на повітрі. Після цього зміцнювальну деталь з нанесеною обмазкою нагрівають при температурі 1150 °C протягом 35 секунд струмами високої частоти. Джерела інформації: 1. АС 1754794 А1 С23 С 8/70, Бюл. № 30, 15.08.92. Обмазка для диффузионного покрытия. Ю.Н. Пресман, И.А. Калиниченко, Т.Ю. Максимова и Н.И. Афанасьев. 1 UA 102035 C2 Таблиця 1 Параметри 1 2 3 1.1. Карбід бору 58 В4С (мас. %) 1.2. Кріоліт 16 Na3AlF6 (мас. %) 1.3. Оксид заліза 4 Fe3О4 (мас. %) 1.4. Фторид 1 натрію NaF 4 (мас. %) 1.5. Рідке скло 7 (мас. %) 1.6. Розчин 90 % БФ і 10 % ацетону 15 (мас. %) 1.1. Карбід бору 61 В4С (мас. %) 1.2. Кріоліт 18 Nа3АlF6 (мас. %) 1.3. Оксид заліза 3 Fе3О4 (мас. %) 1.4. Фторид 2 натрію NaF 2 (мас. %) 1.5. Рідке скло 5 (мас. %) 1.6. Розчин 90 % БФ і 10 % ацетону 11 (мас. %) 1.1. Карбід бору 55 В4С (мас. %) 1.2. Кріоліт 12 Na3AlFe6 (мас. %) 1.3. Оксид заліза 6 Fe3O4 (мас. %) 1.4. Фторид 3 натрію NaF 5 (мас. %) 1.5. Рідке скло 8 (мас. %) 1.6. Розчин 90 % БФ і 10 % ацетону 14 (мас. %) Про- Аморфний бор 18-30 то- (мас. %) тип Карбід бору 20-15 (мас. %) Гетрафтороборат 1-3 калію (мас. %) Кріоліт (мас. %) 3-2 Розчин ПВА решта (мас. %) Час Хімічне Товщина Мікротвердість Температура дифузійного осаджен- зміцненого зміцненого дифузійного борування, ня шару, мкм шару, ГПа насичення, °C сек. 4 5 6 7 8 + 180 9 1150 35 + 170 8 1150 40 + 160 7,5 1150 40 140 19,5-20 1000 120 2 UA 102035 C2 ФОРМУЛА ВИНАХОДУ 5 10 Спосіб борування деталей, що складається з нанесення на поверхню деталі обмазки, до складу якої входить карбід бору, кріоліт і в’яжуче, сушіння i нагрівання, який відрізняється тим, що попередньо наносять хімічне покриття з розчину, складу в г/л: сірчанокислий кобальт 25-35 сірчанокислий нікель 25-35 лимоннокислий натрій 90-110 гіпофосфіт натрію 20-30 хлористий амоній 40-60 аміак 45-60 мл, при температурі 90-95 °C протягом 45 хв. при рН розчину 9-10 і після того наносять обмазку, у якій як в’яжуче використовується розчин клею БФ в ацетоні, і вона додатково містить оксид заліза, рідке скло та активатор - фторид натрію при такому співвідношенні, мас. %: карбід бору 51-45 кріоліт 18-15 оксид заліза 6-3 фторид натрію 5-2 рідке скло 5-15 розчин 90 % клею БФ і 10 % ацетону 5-30, а нагрівання проводять при температурі 1100-1200 °C протягом 30-40 секунд струмами високої частоти. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for borating details

Автори англійськоюStetsko Andrii Yevhenovych

Назва патенту російськоюСпособ борирования деталей

Автори російськоюСтецько Андрей Евгеньевич

МПК / Мітки

МПК: C23C 8/68, C23C 22/02, C23C 8/70, C23C 10/02

Мітки: деталей, спосіб, борування

Код посилання

<a href="https://ua.patents.su/5-102035-sposib-boruvannya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб борування деталей</a>

Попередній патент: Багатосоплова фурма сталеплавильного агрегату

Наступний патент: Буровий насос

Випадковий патент: Судновий кабель