Спосіб виготовлення прецизійних труб і радіально-кувальна машина для його здійснення

Номер патенту: 103661

Опубліковано: 11.11.2013

Автори: Лазоркін Віктор Андрійович, Лазоркін Дмитро Вікторович

Формула / Реферат

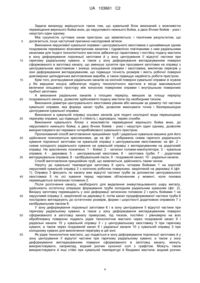

1. Спосіб виготовлення прецизійних труб, що включає одержання напівфабрикату труби гарячим радіальним куванням порожньої заготовки на кувальній оправці з конічною робочою поверхнею, виконуваним з фіксацією кувальної оправки по каналу вже відкутої частини порожньої заготовки за допомогою центрувального хвостовика, розточку каналу напівфабрикату і наступне холодне радіальне кування напівфабрикату з розточеним каналом на кувальній оправці з вигладжуванням сформованого каналу до остаточних розмірів, форми і шорсткості додатковою оправкою з калібрувальним паском, при цьому після кожного обтиснення в процесі гарячого і холодного кування здійснюють подачі і кантування на кут, відповідно, порожньої заготовки і напівфабрикату труби, який відрізняється тим, що у зону деформування порожньої заготовки і у зону центрування її відкутої частини при гарячому радіальному куванні, а також у зону деформування вигладжуванням поверхні сформованого в заготовці каналу подають рідке технологічне мастило через радіальні канали в кувальній оправці й у центрувальному хвостовику при гарячому радіальному куванні, а також через радіальні канали в кувальній оправці при холодному радіальному куванні, при цьому встановлюють початок кантування на кут порожньої заготовки і напівфабрикату труби після кожного одиничного обтиснення не раніше початку їх подачі, а при холодному радіальному куванні витримують наступне співвідношення:

S<2×b×a/p,

де: S - величина подачі напівфабрикату труби;

b - ширина калібрувального паска додаткової оправки, мм;

a - кут кантування напівфабрикату труби, рад.

2. Спосіб за п. 1, який відрізняється тим, що як рідке технологічне мастило, що подається в зону деформування порожньої заготовки й у зону центрування її відкутої частини при гарячому радіальному куванні, використовують водний розчин кухонної солі з графітом.

3. Спосіб за п. 1 або 2, який відрізняється тим, що встановлюють одночасний початок кантування на кут і подачу порожньої заготовки при гарячому радіальному куванні і напівфабрикату труби при холодному радіальному куванні.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що кувальну оправку при гарячому радіальному куванні охолоджують через осьові канали оправки шляхом подачі переважно води в ці канали.

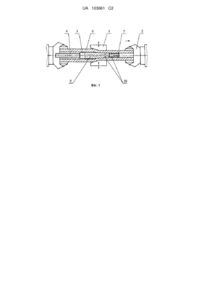

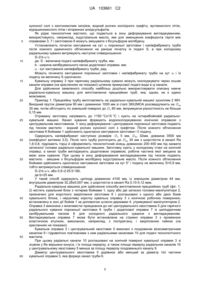

5. Радіально-кувальна машина для виготовлення прецизійних труб, що містить кувальний блок з чотирма бойками, одну або дві затискні головки-маніпулятори, розташовані з одного або двох боків кувального блока, нерухливу кувальну оправку з конічною робочою поверхнею, встановлену за допомогою штанги-державки в зоні дії бойків кувального блока, і виконані з можливістю приєднання до нерухливої кувальної оправки центрувальний хвостовик для гарячого радіального кування порожньої заготовки і додаткову оправку з калібрувальним паском для холодного радіального кування напівфабрикату труби з вигладжуванням, яка відрізняється тим, що нерухлива кувальна оправка і центрувальний хвостовик виконані з щонайменше одним поздовжнім переважно осесиметричним каналом і гідравлічно пов'язаними з ним радіальними каналами для подачі технологічного мастила.

6. Машина за п. 5, яка відрізняється тим, що радіальні канали розташовані на конічній поверхні кувальної оправки зі зсувом у бік вершини конуса.

7. Машина за п. 5 або 6, яка відрізняється тим, що радіальні канали виконані з площею перерізу, меншою за площу перерізу поздовжнього каналу.

8. Машина за одним з пп. 5-7, яка відрізняється тим, що діаметр центрувального хвостовика дорівнює або менший за діаметр тієї частини кувальної оправки, яка формує канал труби.

9. Машина за одним з пп. 5-8, яка відрізняється тим, що в кувальній оправці виконані осьові канали для подачі охолодної води.

10. Машина за одним з пп. 5-9, яка відрізняється тим, що кувальний блок виконаний з можливістю переміщення верхнього бойка вниз, до нерухливого нижнього бойка, а двох бічних бойків - униз і назустріч один одному.

Текст

Реферат: Об'єкт винаходу: спосіб виготовлення прецизійних труб і радіально-кувальна машина для його здійснення. Галузь застосування: насамперед виробництво циліндрів свердловинних штангових насосів. Суть винаходу: у зону деформування напівфабрикату труби і у зону центрування напівфабрикату при гарячому радіальному куванні, а також у зону деформування вигладжуванням поверхні сформованого в заготовці каналу подають рідке технологічне мастило. Кантування заготовки після кожного одиничного обтиснення починають виконувати не раніше початку подачі заготовки, а також витримують співвідношення між величиною подачі заготовки, шириною калібрувального паска і кутом кантування заготовки. Кувальна оправка і центрувальний хвостовик виконані з поздовжнім вісесиметричним каналом і гідравлічно пов'язаними з ним радіальними каналами для подачі технологічного мастила. Технічний результат: підвищення точності розмірів і якості поверхні одержуваних труб, а також підвищення надійності роботи машини. UA 103661 C2 (12) UA 103661 C2 UA 103661 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується обробки металів тиском, а саме способів і пристроїв для виготовлення прецизійних труб, і може бути використаний переважно при виробництві циліндрів свердловинних штангових насосів. Винахід може бути використаний у ковальських і ковальсько-пресових цехах на машинобудівних і металургійних заводах при виготовленні порожніх поковок труб, валів, осей, циліндрів та ін. порожніх виробів (гладких і ступінчастих) круглого поперечного перерізу з різних сталей, сплавів і кольорових металів. Відомий спосіб виготовлення порожніх поковок, що включає нагрівання порожньої заготовки до температури деформації, установку в її порожнину короткої оправки і наступне кування заготовки з подачами і кантуваннями одночасно чотирма бойками на радіально-обтискній машині (Ростовщиков В.А. Технология и оборудование для формообразования полых длинномерных поковок горячим радиальным обжатием // Кузнечно-штамповочное производство.-1987. -№ 6. - С. 10-13). Недоліком цього способу є неможливість одержання прецизійних труб з чистовими поверхнями, що зумовлено зміщенням оправки при гарячому куванні в зоні деформування відносно умовної осі кування, що є причиною різностінності поковки і збільшення припусків під наступну механічну обробку. За такою ж схемою заготовку кують і в холодному стані, при цьому якість труби поліпшується, різностінність її не перевищує допустимої величини, однак шорсткість каналу вимагає додаткової обробки - хонінгування. Найбільш близьким аналогом способу, що заявляється, вибраним як прототип, є спосіб виготовлення прецизійних труб, що включає одержання напівфабрикату труби гарячим радіальним куванням порожньої заготовки на кувальній оправці з конічною робочою поверхнею, виконуваним з фіксацією кувальної оправки по каналу вже відкутої частини порожньої заготовки за допомогою центрувального хвостовика, розточку каналу напівфабрикату і наступне холодне радіальне кування напівфабрикату з розточеним каналом на кувальній оправці з вигладжуванням сформованого каналу до остаточних розмірів, форми і шорсткості додатковою оправкою з калібрувальним паском. При цьому після кожного обтиснення в процесі гарячого і холодного кування здійснюють подачі і кантування на кут, відповідно, порожньої заготовки і 6 напівфабрикату труби (RU 2070464 СІ, МПК B21J 5/00, оп. 20.12.1996). Відомий спосіб виготовлення прецизійних труб дозволяє одержувати труби радіальним куванням в остаточному вигляді без додаткової механічної обробки внутрішньої робочої поверхні хонінгуванням. Однак недоліками відомого способу є неприпустимі для працездатності показники відхилення значень внутрішнього діаметра робочого каналу і чистоти робочих поверхонь, зумовлені такими причинами: - мастило наносять на внутрішню поверхню напівфабрикату тільки перед холодним куванням, при цьому в процесі деформування мастило зміщається бойками із зони деформування до кінця заготовки при її поступальному переміщенні, у результаті чого без мастила здійснюється як гаряче радіальне кування (внаслідок відсутності мастила взагалі), так і холодне радіальне кування з вигладжуванням (внаслідок зміщення мастила із зони деформування вигладжуванням), що призводить до високого тертя між оправкою і заготовкою при гарячому куванні і підвищеного нагрівання заготовки при вигладжуванні, що перевищує температуру, при якій повинне відбуватися пластичне деформування; - у відомому способі не виключено після кожного одиничного обтиснення здійснення кантування заготовки раніше початку її подачі, у цьому випадку можливі задири на внутрішній поверхні заготовки і закуви оправки; - також у відомому способі можливий випадок, коли вигладжування каналу калібрувальним паском відбувається менше ніж за одне обертання заготовки, що знижує рівень вигладжування. Відома радіально-обтискна машина для виготовлення порожніх поковок, що включає чотирибойковий кувальний блок з двома маніпуляторами й оправками (Ростовщиков В.А. Технология и оборудование для формообразования полых длинномерных поковок горячим радиальным обжатием // Кузнечно-штамповочное производство.-1987. - № 6. - С. 10-13). Недоліком цієї машини є конструкція рухливої ступінчастої оправки з двома робочими поверхнями різних діаметрів, яка змінює своє положення в зоні деформування в процесі кування для формування уступів і виступів і не дозволяє одержувати точні труби з мінімальними припусками в каналі без додаткової механічної обробки. Найбільш близьким аналогом пристрою, що заявляється, вибраним як прототип, є радіально-кувальна машина для виготовлення прецизійних труб, що містить кувальний блок з чотирма бойками, одну або дві затискні головки-маніпулятори, розташовані з одного або двох боків кувального блока, нерухливу кувальну оправку з конічною робочою поверхнею, 1 UA 103661 C2 5 10 15 20 25 30 35 40 45 50 55 60 встановлену за допомогою штанги-державки в зоні дії бойків кувального блока, і виконані з можливістю приєднання до нерухливої кувальної оправки центрувальний хвостовик для гарячого радіального кування порожньої заготовки і додаткову оправку з калібрувальним паском для холодного радіального кування напівфабрикату труби з вигладжуванням (RU 2070464 СІ, 6 МПК B21J 5/00, оп. 20.12.1996). Відома радіально-кувальна машина дозволяє одержувати труби радіальним куванням в остаточному вигляді без додаткової механічної обробки внутрішньої робочої поверхні. Недоліком відомої радіально-кувальної машини є підвищене тертя між кувальною оправкою з центрувальним хвостовиком і заготовкою при гарячому куванні, а також можливість перегріву оправки і заготовки при вигладжуванні, що призводить до зниження точності формування каналу, збільшення допусків по діаметру труби і шорсткості внутрішньої поверхні, а також підвищення зношування оправки. В основу першого з групи винаходів поставлена задача вдосконалення способу виготовлення прецизійних труб, у якому шляхом зміни технологічних режимів забезпечується поліпшення умов проведення операцій кування, вигладжування, а також подачі і кантування заготовки, що призводить до зменшення допусків по внутрішньому діаметру труб і зменшення шорсткості їх внутрішньої поверхні, у результаті чого підвищуються точність розмірів і якість поверхні одержуваних труб. В основу другого з групи винаходів поставлена задача вдосконалення радіально-кувальної машини для виготовлення прецизійних труб, у якій шляхом конструктивних змін у кувальній оправці і центрувальному хвостовику забезпечується поліпшення умов взаємодії оправки із заготовкою при гарячому куванні і зниження температури заготовки й оправки в зоні вигладжування, що призводить до підвищення точності розмірів і якості поверхні одержуваних труб, а також підвищення надійності роботи машини. Перша поставлена задача вирішується тим, що в способі виготовлення прецизійних труб, що включає одержання напівфабрикату труби гарячим радіальним куванням порожньої заготовки на кувальній оправці з конічною робочою поверхнею, виконуваним з фіксацією кувальної оправки по каналу вже відкутої частини порожньої заготовки за допомогою центрувального хвостовика, розточку каналу напівфабрикату і наступне холодне радіальне кування напівфабрикату з розточеним каналом на кувальній оправці з вигладжуванням сформованого каналу до остаточних розмірів, форми і шорсткості додатковою оправкою з калібрувальним паском, при цьому після кожного обтиснення в процесі гарячого і холодного кування здійснюють подачі і кантування на кут, відповідно, порожньої заготовки і напівфабрикату труби, новим є те, що у зону деформування порожньої заготовки і у зону центрування її відкутої частини при гарячому радіальному куванні, а також у зону деформування вигладжуванням поверхні сформованого в заготовці каналу подають рідке технологічне мастило через радіальні канали в кувальній оправці й у центрувальному хвостовику при гарячому радіальному куванні, а також через радіальні канали в кувальній оправці при холодному радіальному куванні, при цьому встановлюють початок кантування на кут порожньої заготовки і напівфабрикату труби після кожного одиничного обтиснення не раніше початку їх подачі, а при холодному радіальному куванні витримують наступне співвідношення: S2b, де: S - величина подачі напівфабрикату труби, мм; b - ширина калібрувального паска додаткової оправки, мм; - кут кантування напівфабрикату труби, рад. Задача винаходу вирішується також тим, що як рідке технологічне мастило, що подається в зону деформування порожньої заготовки й у зону центрування її відкутої частини при гарячому радіальному куванні, використовують водний розчин кухонної солі з графітом. Задача винаходу вирішується також тим, що встановлюють одночасний початок кантування на кут і подачу порожньої заготовки при гарячому радіальному куванні і напівфабрикату труби при холодному радіальному куванні. Задача винаходу вирішується також тим, що кувальну оправку при гарячому радіальному куванні охолоджують через осьові канали оправки шляхом подачі переважно води в ці канали. Між сукупністю суттєвих ознак способу, що заявляється, і технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Подача рідкого технологічного мастила в зону деформування напівфабрикату труби й у зону центрування її відкутої частини при гарячому радіальному куванні через радіальні канали в кувальній оправці й у центрувальному хвостовику істотно зменшує тертя між кувальною оправкою з центрувальним хвостовиком і порожньою заготовкою, що призводить до зменшення зусиль при просуванні заготовки на оправці і зниження зношування оправки і центрувального 2 UA 103661 C2 5 10 15 20 25 30 35 40 45 50 55 хвостовика, у результаті чого підвищуються точність розмірів і якість поверхні одержуваних труб, внаслідок зменшення допусків по внутрішньому діаметру труб і зменшення шорсткості їх внутрішньої поверхні. Подача рідкого технологічного мастила в зону деформування вигладжуванням поверхні сформованого в заготовці каналу через радіальні канали в кувальній оправці при холодному куванні забезпечує, внаслідок виключення перегріву в зоні деформування і відсутності нагрівання оправки до критичних значень, деформування вигладжуванням у режимі холодної пластичної деформації, що виключає відхилення внутрішнього діаметра робочого каналу від номінальної величини, що визначається розмірами калібрувального паска додаткової вигладжувальної оправки, навіть при великій довжині кування, оскільки в кільцевому зазорі між конічною поверхнею оправки і внутрішньою поверхнею трубної заготовки, що деформується, постійно наявне мастило, яке дозволяє охолоджувати заготовку і здійснювати наступну деформацію вигладжуванням завжди змащених поверхонь. Це дозволяє одержувати точні циліндричні вироби великої довжини без порушення прямолінійності внутрішніх поверхонь по всій довжині. Крім того, виключається "налипання" металу труби на оправку, що забезпечує стабільний діаметр робочого каналу по всій довжині і необхідну чистоту поверхні, а також додатково зміцнюється поверхневий шар робочої поверхні. Установлення початку кантування на кут порожньої заготовки і напівфабрикату труби після кожного одиничного обтиснення не раніше початку їх подачі забезпечує виключення задирок на внутрішній поверхні заготовки і закувів оправки, що призводить до підвищення точності розмірів і якості поверхні одержуваних труб. Витримування співвідношення S2b, де: S - величина подачі напівфабрикату труби, мм; b - ширина калібрувального паска мм; - кут кантування напівфабрикату труби, рад, забезпечує значно вищий рівень вигладжування каналу при холодній (остаточній) обробці заготовки, внаслідок того, що при S2b вигладжування каналу калібрувальним паском відбувається менше ніж за одне обертання заготовки, що недостатньо для одержання внутрішньої поверхні високої якості з шорсткістю Ra

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21J 3/00, B21J 5/00, B21K 21/00

Мітки: виготовлення, машина, радіально-кувальна, труб, здійснення, прецизійних, спосіб

Код посилання

<a href="https://ua.patents.su/10-103661-sposib-vigotovlennya-precizijjnikh-trub-i-radialno-kuvalna-mashina-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення прецизійних труб і радіально-кувальна машина для його здійснення</a>

Попередній патент: Спосіб і система для безперервного упаковування в мішки

Наступний патент: Багатоелементний перетворювач на основі поверхневого плазмонного резонансу у дисковому форматі

Випадковий патент: Спосіб виведення стронцію з організму тварин