Пристрій та спосіб виробництва чавуну, сталевого напівфабрикату та відновлювальних газів

Формула / Реферат

1. Спосіб виробництва чавуну або сталевого напівфабрикату з використанням футерованої шахтної печі високого тиску, що має верхню, середню та нижню робочі зони та працює при тиску від 5 до 50 кг/см2, причому зазначений спосіб включає:

(і) подачу залізної руди з вхідного отвору у верхній робочій зоні, разом із матеріалом для одержання шлаку, таким як вапняк;

(іі) газифікацію вуглецевого матеріалу у окремому футерованому газифікаторі, що працює під тиском між 5 та 50 бар, із використанням попередньо підігрітого кисню для утворення відновлювального газу при температурі не менш ніж 1400 °C;

(ііі) нагнітання частини відновлювального газу із фурм, що знаходяться у нижній робочій зоні;

(iv) плавлення залізної руди та шлаку з використанням відновлювального газу у шахтній печі високого тиску для одержання рідкого чавуну та рідкого шлаку;

(v) контроль та утримання температури у діапазоні 1400-1700 °C, що необхідно для відновлення та плавлення залізної руди у нижній робочій зоні шахтної печі високого тиску під час виконання робочого циклу;

(vi) накопичення рідкого чавуну та рідкого шлаку у нижній робочій зоні;

(vii) видалення рідкого чавуну та рідкого шлаку із нижньої робочої зони; та

(viii) видалення відпрацьованого відновлювального газу із верхньої робочої зони.

2. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому для зменшення температури газу у вогнетривкий газифікатор на додаток до попередньо нагрітого кисню та вугілля нагнітають попередньо розігріту пару та/або вуглекислий газ.

3. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому для підтримання необхідної температури в шахтній печі високого тиску, на додаток до відновлювального газу та кисню, із фурм, що знаходяться в нижній та середній робочих зонах шахтної печі високого тиску, нагнітають пару та/або вуглекислий газ.

4. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому із фурм, що знаходяться в нижній та середній робочих зонах шахтної печі високого тиску, нагнітають відновлювальний газ.

5. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому із фурм, що знаходяться в нижній та середній робочих зонах, нагнітають додатковий кисень разом із відновлювальним газом.

6. Спосіб за п. 1, який відрізняється тим, що включає етап відновлювального плавлення залізної руди і шлаку в середній та нижній робочих зонах шахтної печі високого тиску.

7. Спосіб за п. 1, який відрізняється тим, що залізна руда має вигляд гранул або грудок.

8. Спосіб за п. 1, який відрізняється тим, що включає етап газифікації щонайменше одного вуглецевого матеріалу, вибраного з групи матеріалів, що містять вугілля з зольністю близько 40 %, такого як смола, важкі нафтові залишки, біомаса та природний газ.

9. Спосіб за п. 1, який відрізняється тим, що включає етап очищення відпрацьованого відновлювального газу, де видаляють пил та сірку.

10. Спосіб за п. 9, який відрізняється тим, що включає етап проходження очищеного відпрацьованого відновлювального газу крізь каталізатор, що працює з конверсією водяною парою, при наявності пари, що забезпечує одержання придатного для повторного використання та збагаченого воднем відновлювального газу, який містить Н2, CO, CO2 та N2.

11. Спосіб за п. 10, який відрізняється тим, що включає етап використання збагаченого воднем відновлювального газу, придатного для повторного використання, для синтезу аміаку, метанолу та карбаміду, як універсального палива або для підігріву кисню, пари та вуглекислого газу.

12. Спосіб за п. 10, який відрізняється тим, що каталізатор, який працює з конверсією водяною парою, вибирають з групи матеріалів, що містять мідь, платину, цинк, алюміній, залізо та хром.

13. Спосіб за п. 1, який відрізняється тим, що масове співвідношення виробленого чавуну та відпрацьованого відновлювального газу має значення у межах 0,1-2.

14. Спосіб за п. 1, який відрізняється тим, що вихід продукції на одиницю об'єму у шахтній печі високого тиску у 5-25 разів більший, ніж у звичайній доменній печі.

15. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому для виробництва сталевого напівфабрикату із фурми в нижній робочій зоні шахтної печі високого тиску подають надлишковий кисень.

16. Спосіб за п. 1 та 5, який відрізняється тим, що включає етап, на якому, на додаток до відновлювального газу та кисню, із фурм, що знаходяться у нижній та середній робочих зонах шахтної печі високого тиску, подають вугільний порошок з низькою зольністю.

17. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому у нижній робочій зоні шахтної печі високого тиску відділяють шлак вугільної золи разом зі шлаком залізної руди.

18. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому рідкий чавун і рідкий шлак видаляють у герметичну ємність, після чого ємність розгерметизується для зливу рідкого чавуну зі шлаком в жолоби.

19. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому виконують окреме видалення рідкого чавуну і шлаку в герметичні ємності, з подальшою розгерметизацією ємностей для зливу рідкого чавуну зі шлаком в жолоби.

Текст

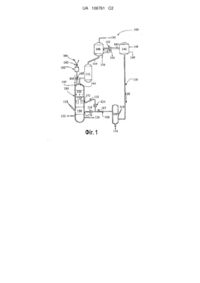

Реферат: Розкрито спосіб виробництва чавуну або сталевого напівфабрикату та відновлювального газу у футерованій шахтній печі високого тиску з використанням залізної руди з мінімальним вмістом коксу або такої руди, що зовсім не містить кокс, а також шлаку, які подають до робочої верхньої зоні шахтної печі, з одночасною подачею відновного газу, що утворюють у футерованому газифікаторі з використанням підігрітого кисню, який подають через фурми до нижньої та середньої робочих зон. Шахтна піч працює при великому тиску, що забезпечує зріст продуктивності та сприяє використанню відпрацьованого відновлювального газу у подальших процесах. Надлишковий кисень подають до шахтної печі для зниження вмісту вуглецю у рідкому чавуні, а також для вироблення сталевого напівфабрикату. Таким чином, зменшуються розміри печі. Спосіб належить до економічних способів виробництва. UA 106761 C2 (12) UA 106761 C2 UA 106761 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОБЛАСТЬ ВИНАХОДУ Даний винахід належить до способу та пристрою виробництва рідкого чавуну та відновлювального газу у шахтній печі високого тиску. ПЕРЕДУМОВИ СТВОРЕННЯ ВИНАХОДУ ТА РІВЕНЬ ТЕХНІКИ Плавлення залізної руди з використанням відновлювального газу, утвореного у печі, а також подальша регенерація відновлювального газу зазвичай включає спалення коксу з використанням гарячого повітря для отримання гарячого газу, який потім спрямовується вгору крізь шар коксу, що забезпечує розплавлення заліза, яке міститься у руді. Отриманий у процесі побічний або відпрацьований газ є низькокалорійним газом, збагаченим N 2 та CO2. Останнім часом вугілля та паливо на основі вуглеводню за наявністю кисню та пари перетворюють на гарячий газ, який спрямовується вгору крізь киплячий шар напівкоксу, що забезпечує розплавлення напіввідновленого заліза, причому після цього гарячий газ може підлягати регенерації. Ці процеси мають наступні недоліки: отриманий побічний газ є низькокалорійним газом, збагаченим N2 та CO2, і не може використовуватись як відновлювальний або паливний газ; киплячий шар напівкоксу є нестабільним та має низьку утримуючу здатність щодо напіввідновленого заліза, тобто напіввідновлене залізо не може утримуватись на киплячому шарі напівкоксу на протязі тривалого періоду часу, таким чином, залізо повинно бути розплавлене за найменший період часу при наявності великої кількості гарячого газу, а це означає, що теплова ефективність процесу плавлення є низькою. З іншого боку, доменний процес має перевагу в тому, що газове відновлення залізної руди проходить стабільно та розплав має знижений вміст оксидів заліза, що значною мірою або повністю знижує ерозію вогнетривких матеріалів у порівнянні із процесами плавлення/відновлення. На додаток, доменний процес має дуже високу теплову ефективність завдяки тому, що процеси газового відновлення та плавлення залізної руди здійснюються в одній місткості, а також, якщо має місце регенерація побічного газу, при цьому відмічається зменшене споживання енергії. Проте для доменного процесу необхідно використовувати кокс високої якості, із високою стійкістю або низькою реакційною здатністю, що необхідно для забезпечення високого ступеню газопроникності та стабільного опускання шихтового матеріалу. Для виробництва такого коксу необхідно забезпечити постачання коксового вугілля високої якості, із високою енергією коксування. Залізорудний агломерат також повинен мати велику стійкість та чудові пом'якшувальні властивості при високих температурах. Таким чином, відчувається потреба у створенні способу виробництва чавуну із продуктивністю та тепловою ефективністю, що аналогічні показникам доменного процесу, а також з використанням дешевших матеріалів. Приклади зі спорідненого рівня техніки наведені нижче. Рівень техніки, що належить до отримання рідкого чавуну та відновлювального газу, включає наступне: 1. Технологія японської компанії Sumitomo Metal Industries Ltd (патент США № 4,504,043) У плавильній/газифікувальної печі, де використовується шар коксу, газифікация вугілля відбувається за допомогою кисню, що нагнітається із фурм та потрапляє у гарячий відновлювальний газ, який завдяки цьому здіймається і проходить крізь шар коксу, де відбувається розплавлення відновленого заліза, що знаходиться зверху вказаного шару. В результаті розплавлене залізо крізь шар коксу протікає вниз, накопичується у найнижчій області вказаного шару та видаляється звідти, у той час як відбувається регенерація гарячого газу. Регенерований таким чином газ подається до шахтної відновлювальної печі для відновлення залізної руди, а утворене відновлене залізо подається до плавильної/газифікувальної печі. Крім вугілля, для газифікації використовуються інші види палива, як правило, створені на основі вуглецю та водню, такі як важка нафта, природний газ й подібне. Це паливо нагнітається із фурм та/або подається із проміжних отворів, що розташовані над фурмами. 2. Спосіб виробництва синтез-газу із використанням доменної печі як газифікатору, розроблений Arthur G. McKee & Company, Огайо (патент США №4,153,426) Піч звичайним чином завантажують частками твердих матеріалів, що містять вуглець, таких як звичайний низькосортний кокс або його відсів, разом із вуглецевими матеріалами, такими як вапняк, кварц та/або шлак із конвертерної та/або мартенівської печі. Текуче паливо, таке як вугільний пил, змішаний із газом, який містить кисень, та із вапном, якщо потрібно, вводять до передкамер, розташованих поблизу робочого простору печі. Це текуче паливо загоряється та частково газифікується у передкамері, що сприяє утворенню гарячого відновлювального газу, який потрапляє у зону циркуляції печі, спрямовується вгору та входить у масу шихтового матеріалу, що знаходиться у шахті печі, і проходить скрізь неї. В результаті дії високої температури у межах системи зола з текучого палива перетворюється на рідину, що забезпечує 1 UA 106761 C2 5 10 15 20 25 30 35 40 45 50 55 наявність рідкого шлаку. Під дією відновлювального середовища з високою контрольованою температурою гарячим вапном із отриманого газу видаляється практично уся сірка. Для зменшення високої температури газу над передкамерами здійснюється подача пари. У шахті пара вступає до реакції із твердим вуглецевим матеріалом, що збагачує отриманий газ додатковим воднем та монооксидом вуглецю. Рідкий вуглецевий матеріал, такий як нафта, смола й подібне можуть вводитись до шахти печі над місцем вводу пари та піддаватися крекінгу під дією фізичного тепла газу, який проходить крізь масу шихтового матеріалу в печі, що сприяє ще більшому охолодженню газу та збільшенню його теплотворної здатності. Газ, що отримують в результаті цього процесу, може використовуватись замість природного газу як джерело теплової енергії у виробництві сталі, як газ для хімічної промисловості, як відновлювальний газ в металургії, для загальних цілей опалення, а також для багатьох інших цілей. 3. Спосіб виробництва рідкого чавуну та відновлювального газу, розроблений Korf-Stahl AG. (Патент США 4,317,677) Спосіб виробництва розплавленого чавуну та відновлювального газу описується як спосіб, при якому рідкий чавун та газ утворюються у плавильному газифікаторі, до верхньої частини якого для формування киплячого шару подають вугілля та розігріте губчате залізо з розміром часток від 3 до 30 мм, а в нижню частину вказаного газифікатора подають кисневмісний газ, отже для забезпечення наявності зони високої температури у нижній частині газифікатора та зони низької температури у верхній частині контролюють співвідношення кисневмісного газу та вугілля, причому кисневмісний газ вводять безпосередньо над отриманим розплавом, що утворюється у основі газогенератора. 4. У патентній заявці США №. 20100064855 від Lanyi et al. розкривається спосіб виробництва сталі, із використанням інтегрованої системи для виробництва заліза та генерації енергії у доменній печі, оснований на більш високому збагаченні колошникового газу киснем. Використання інтегрованої системи забезпечує наступне: 1) підвищену продуктивність доменної печі, 2) більш ефективне виробництво енергії, а також 3) потенційно більш економічне уловлювання та відділення вуглекислого газу. За допомогою кисню покращують якість вугілля як джерела вуглецю, а також якість газифікації у доменній печі, в результаті чого отримують покращене газове паливо. МЕТА ВИНАХОДУ Метою цього винаходу є отримання приладу для виробництва чавуну або сталевого сталевого та відновлювального газу у шахтній печі, а також розробка відповідного способу. Іншою метою даного винаходу є розробка економічного способу виробництва чавуну або сталевого напівфабрикату та відновлювального газу. Ще однією метою цього винаходу є розробка можливості застосування компактної печі для виробництва чавуну або сталевого напівфабрикату. Іншою метою даного винаходу є рішення, що дозволяє замінити кокс високозольним вугіллям для забезпечення оптимальної ефективності. Ще однією метою цього винаходу є розробка способу виробництва відновлювального газу, що може знов використовуватись у подальших процесах. Іншою метою даного винаходу є значне зменшення розміру доменної печі та об'ємних витрат на тонну рідкого чавуну. Ще одна мета цього винаходу полягає у спрощенні варіювання кількісного співвідношення виробленого чавуну та відновлювального газу відповідно до конкретних вимог. Додатковою метою цього винаходу є забезпечення виробництва сталевого чавуну за рахунок зменшення вмісту вуглецю в рідкому чавуні. Ще однією метою цього винаходу є подача малозольного вугільного порошку в піч для подальшого зменшення розміру печі. СТИСЛИЙ ОПИС ВИНАХОДУ Відповідно до цього винаходу у даній заявці розкривається спосіб виробництва чавуну або сталевого напівфабрикату з використанням футерованої шахтної печі високого тиску, що має 2 верхню, середню й нижню робочі зони та працює при тиску від 5 до 50 кг/см , причому зазначений спосіб включає: (i) подачу залізної руди з вхідного отвору у верхній робочій зоні, разом із шлакоутворювальним матеріалом, таким як вапняк; (ii) газифікацію вуглецевого матеріалу у окремому футерованому газифікаторі, що працює під тиском між 5 та 50 бар, із використанням попередньо підігрітого кисню для утворення відновлювального газу при температурі не менш ніж 1400C; 2 UA 106761 C2 5 10 15 20 25 30 35 40 45 50 55 60 (iii) нагнітання частини відновлювального газу із фурм, що знаходяться у нижній робочої зони; (iv) плавлення залізної руди та шлаку з використанням відновлювального газу у шахтній печі високого тиску для отримання рідкого чавуну та рідкого шлаку; (v) контроль та утримання температури у діапазоні 1400-1700C, що необхідно для відновлення та плавлення залізної руди у нижній робочій зоні шахтної печі високого тиску під час виконання робочого циклу; (vi) накопичення рідкого чавуну та рідкого шлаку у нижній робочій зоні; (vii) видалення рідкого чавуну та рідкого шлаку із нижньої робочої зони; та (viii) видалення відпрацьованого відновлювального газу із верхньої робочої зони. Як правило, відповідно до цього винаходу спосіб включає етап, на якому для зменшення температури газу у футерований газифікатор на додаток до попередньо нагрітого кисню та вугілля нагнітають попередньо розігріту пару та/або вуглекислий газ. Зазвичай, згідно з даним винаходом, спосіб включає етап, на якому для підтримання необхідної температури в шахтній печі високого тиску, на додаток до відновлювального газу та кисню, із фурм, що знаходяться в нижній та середній робочих зонах шахтної печі високого тиску, нагнітають пару та/або вуглекислий газ. Крім того, відповідно до цього винаходу, спосіб включає етап, на якому із фурм, що знаходяться в нижній та середній робочих зонах шахтної печі високого тиску, нагнітають відновлювальний газ. На додаток, згідно з даним винаходом, спосіб включає етап, на якому із фурм, що знаходяться в нижній та середній робочих зонах, нагнітають додатковий кисень разом із відновлювальним газом. Переважно, відповідно до цього винаходу, спосіб включає етап відновлювального плавлення залізної руди і шлаку в середній та нижній робочих зонах шахтної печі високого тиску. Переважно, згідно з даним винаходом, залізна руда повинна мати вигляд гранул або грудок. Як правило, відповідно до цього винаходу, спосіб включає етап газифікації щонайменше одного вуглецевого матеріалу, обраного з групи матеріалів, що містять вугілля з зольністю близько 40 %, такого як смола, важкі нафтові залишки, біомаса та природний газ. Переважно, згідно з даним винаходом, спосіб включає етап очищення відпрацьованого відновлювального газу, у ході якого видаляють пил та сірку. Крім того, відповідно до цього винаходу, спосіб включає етап проходження очищеного відпрацьованого відновлювального газу крізь каталізатор, що працює з конверсією водяною парою, при наявності пари, що забезпечує отримання придатного для повторного використання та збагаченого воднем відновлювального газу, який містить H2, CO, CO2 та N2. Як правило, згідно з даним винаходом, спосіб включає етап використання збагаченого воднем придатного для повторного використання відновлювального газу для синтезу аміаку, метанолу та карбаміду як універсального палива або для підігріву кисню, пари та вуглекислого газу. Переважно, відповідно до цього винаходу, каталізатор, що працює з конверсією водяною парою, обирають з групи матеріалів, які містять мідь, платину, цинк, алюміній, залізо та хром. Згідно з цим винаходом, масове співвідношення виробленого чавуну та відпрацьованого відновлювального газу має значення у межах 0,1 – 2. Згідно з даним винаходом, вихід продукції на одиницю об'єму у шахтній печі високого тиску у 5 – 25 разів більший, ніж у звичайній доменній печі. Крім того, відповідно до цього винаходу, спосіб включає етап, на якому для виробництва сталевого напівфабрикату, із фурми в нижній робочій зоні шахтної печі високого тиску, подають надлишковий кисень. На додачу, згідно з даним винаходом, спосіб включає етап, на якому, на додаток до відновлювального газу та кисню, із фурм, що знаходяться у нижній та середній робочих зонах шахтної печі високого тиску, подають вугільний порошок з низькою зольністю. Крім того, відповідно до цього винаходу, спосіб включає етап, на якому у нижній робочій зоні шахтної печі високого тиску відділяють шлак вугільної золи разом зі шлаком залізної руди. Як правило, згідно з даним винаходом, спосіб включає етап, на якому рідкий чавун і рідкий шлак видаляють у герметичну ємність, після чого ємність розгерметизується для зливу рідкого чавуну зі шлаком в жолоби. Крім того, відповідно до цього винаходу, спосіб включає етап, на якому виконують окреме видалення рідкого чавуну і шлаку в герметичні ємності, з подальшою розгерметизацією ємностей для зливу рідкого чавуну зі шлаком в жолоби. 3 UA 106761 C2 5 10 15 20 25 30 35 40 45 50 55 КОРОТКИЙ ОПИС СУПРОВОДЖУЮЧИХ ГРАФІЧНИХ МАТЕРІАЛІВ З цього місця винахід буде розкриватися із посиланням на графічні матеріали, де: На фігурі 1 представлена схема переважного варіанту здійснення пристрою для виробництва чавуну, сталевого напівфабрикату та відновлювального газу відповідно до цього винаходу. ДЕТАЛЬНИЙ ОПИС СУПРОВОДЖУЮЧИХ ГРАФІЧНИХ МАТЕРІАЛІВ З цього місця винахід буде описуватись із посиланням на супроводжуючі графічні матеріали, які не обмежують обсягу та сфери застосування даного винаходу. Даний опис надається лише з метою наведення прикладу застосування та пояснення принципу дії. Слова "включати ”, "мати ”, "містити ”, "складатися ” та інші їх форми мають схоже значення, та їх використання не обмежує можливість наявності інших елементів, окрім тих, що відносяться до будь якого із цих слів, а також ці слова не означають, що перелік складається лише з наведених після їх вживання елементів. Також слід відзначити, що іноді слова, надані у однині, можуть означати множину позначуваних понять, якщо у контексті не наведено інше. Хоча деякі системи та способи, що схожі з описуваними тут або аналогічні їм, можуть використовуватись при втіленні чи іспитах даного винаходу, у описі розкриваються лише переважні варіанти здійснення системи та пристрою. Цим винаходом передбачається створення пристрою та способу виробництва чавуну, сталевого напівфабрикату та відновлювального газу у вогнетривкій шахтній печі високого тиску. Відповідно до даного винаходу вугілля має вміст золи до 40 %, причому вугілля газифікується при наявності попередньо нагрітого кисню та пари та/або повторно використаного двооксиду вуглецю для створення гарячого газу, що має температуру 1400 – 1700 °C, при цьому гарячі гази використовуються для відновлювального плавлення залізної руди у футерованій шахтній 2 печі під тиском між 5 та 50 кг/см , де виробляються рідкий чавун чи сталевий напівфабрикат та відпрацьовані відновлювальні гази. Відпрацьовані відновлювальні гази, вироблені впродовж процесу, потрапляють до реактору регуляції складу, де за наявності каталізатора в них збільшується вміст водню, що робить можливим їх повторне використання для подальшої обробки. На фігурі 1 представлена схема пристрою, а також спосіб його використання для виробництва чавуну, сталевого напівфабрикату та відновлювальних газів відповідно до переважного варіанта здійснення винаходу, причому прилад позначено на фігурі 1 посилальною позицію 100. Пристрій 100 містить футеровану шахтну піч 116 високого тиску, аналогічну за будовою до доменної печі або до вугільного газифікатора із випуском шлаку під тиском. Шахтна піч високого тиску розділена на три робочі зони, а саме на робочу верхню зону 134, робочу нижню зону 130, а також робочу середню зону 132. Залізна руда, зазвичай у формі гранул або грудок, та шлаковий матеріал, такий як вапняк, подаються із бункера 104 з використанням для контролю регулятора 162 та потрапляють у завантажувальний пристрій 102. Завантажувальний пристрій 102 оперативно з'єднаний із регулятором 168, яким регулюють подачу руди та шлакового матеріалу до шахтної печі високого тиску 116. Залізна руда подається через отвір 164 у верхню робочу зону 134 шахтної печі 116 разом із необхідною кількістю шлакоутворювальних матеріалів, таких як вапняк, у вигляді шихти або в окремому вигляді. Напрям подачі шлакового матеріалу та залізної руди вказано на фігурі 1 стрілкою 106. 2 2 Робочій тиск шахтної печі 116 може змінюватись від 5 кг/см до 50 кг/см , проте переважним 2 є робочій тиск, що становить 20-30 кг/см . У вказаному на фігурі 1 під номером 108 окремому футерованому газифікаторі, що працює під тиском 5 – 50 бар, піддається газифікації щонайменше один отриманий із вугілля з зольністю 5-40 % вуглецевий матеріал, такий як смола, важкі нафтові залишки, біомаса чи природний газ, причому вуглецевий матеріал подається через вхідний отвір 110; процес газифікації проходить при наявності попередньо нагрітого кисню, який подається по трубопроводу 136 у напрямі подачі, вказаному стрілкою 138, що необхідно для забезпечення температури відновлювального газу у межах 1400-1700C. Пара чи двооксид вуглецю (відновлені із вентиляційних газів шахтної печі) нагнітається разом із киснем для регулювання температури відновлювального газу. Зола, отримана в результаті процесу газифікації, вивантажується із вихідного отвору 114, що знаходиться у газифікаторі 108. Гарячий відновлювальний газ потрапляє до шахтної печі 116 по трубопроводу 128 у напрямі подачі, вказаному стрілкою 112. Під час процесу газифікації, для контролю температури відновлювального газу, може частково додаватися пара чи регенерований двооксид вуглецю. Разом з вугіллям також додають шлакоутворювальний матеріал, такий як вапняк, що необхідно для видалення із газифікатору 108 вугільної золи у вигляді рідкого шлаку. Отже без будь яких 4 UA 106761 C2 5 10 15 20 25 30 35 40 45 50 55 60 негативних наслідків для роботи шахтної печі може використовуватись вугілля із високим показником зольності (до 40 % та вище). Отриманий таким чином відновлювальний газ має температуру не менше 1400C, та частково подається у шахтну піч 116 через фурми 170 та 172, що знаходяться в нижній 130 та середній 132 робочих зонах відповідно, для відновлювальної плавки руди разом зі шлаком. Інтенсивність потоку гарячого відновлювального газу, що подається до шахтної печі 116, регулюється регуляторами 126 та 124, що знаходяться у трубопроводі 128. Інтенсивність потоку гарячого відновлювального газу регулюється регуляторами 124 та 126 залежно від необхідного кількісного співвідношення чавуну та відновлювального газу. Пара, двооксид вуглецю чи кисень можуть нагнітатись із фурми 118, на додаток до відновлювального газу для підтримки бажаної температури у шахтній печі 116. Як варіант, для контролю температури шахтної печі 116, через фурму 118 у нижній робочій зоні 130 можуть додавати малозольний вугільний порошок. При необхідності гарячий відновлювальний газ частково подається разом із киснем через фурму 170 у нижній робочій зоні 130 шахтної печі 116. При виробництві сталевого напівфабрикату надлишковий кисень подається крізь фурму 118 у нижній робочій зоні 130. Утвореним таким чином гарячим відновлювальним газовим середовищем забезпечується достатнє тепло для плавки відновленого заліза, а також шлаку. Гаряче відновлене газове середовище також сприяє зниженню кількості вуглецю в рідкому чавуні, за рахунок чого забезпечується виробництво сталевого чавуну. Відновлювальний газ, при необхідності разом з додатковим киснем, подається у середню робочу зону 132 через фурму 172, як для створення тепла, так і як відновник для перетворення залізної руди. У верхній робочій зоні 134 залізна руда та шлаковий матеріал нагріваються відновлювальними газами, що підіймаються. У середній робочій зоні 132 залізна руда відновлюється. У нижній 130 та у середній робочій зоні 132 відновлена залізна руда остаточно розплавляється і витікає із вихідного отвору 120 шахтної печі 116. У нижній робочій зоні 130 під час процесу також утворюється рідкий шлак, який окремо витікає із вихідного отвору 122 шахтної печі 116. Як варіант, рідкий шлак може витікати разом із рідким чавуном. Вихід продукції на одиницю об'єму шахтної печі 116 високого тиску згідно з цим винаходом у 15 – 25 разів більший, ніж при використанні звичайної доменній печі. Рідкий чавун та рідкий шлак разом або окремо видаляються в герметичні контейнери (не відображено на малюнку) із нижньої робочої зони 130, а потім зливаються. Потім ці герметичні контейнери, що містять рідкий чавун та рідкий шлак, розгерметизовуються для зливу чавуну та шлаку в окремі жолоби (не відображено на малюнку). Кількість відновлювального газу, що подається через фурми 170 та 172, може збільшуватися по мірі потреби у відпрацьованому відновленому газі для подальшої обробки. Таким чином, кількісне співвідношення чавуну з відпрацьованим відновлювальним газом, що був вироблений, може становити від 0,1 до 2 по масі. Відпрацьований відновлювальний газ видаляється із верхньої робочої зони 134 шахтної печі 116 через вентиляційний канал 166. Відпрацьований відновлювальний газ, що вийшов із шахтної печі 166, очищується, проходячи крізь пристрій 152 для очищення газу, що складається із циклонного сепаратора (не відображено на малюнку) та скруберу (не відображено на малюнку), де відбувається видалення пилу та сірки. Потім відпрацьований відновлювальний газ із пристрою 152 для очищення газу через трубопровід 154 потрапляє до реактору 140 регулювання складу; там відпрацьований відновлювальний газ проходить через каталізатор, що працює з конверсією водяною парою, із таких матеріалів, як платина, цинк, мідь, алюміній, залізо або хром, з подачею до реактору 140 пари через вхідний отвір 156, що забезпечує регулювання вмісту водню по мірі потреби, яка виникає в процесах подальшої обробки, звісних у даній галузі техніки, що забезпечує наявність придатного для повторного використання збагаченого воднем відновлювального газу, який містить H2, CO, CO2, та N2. Побічні продукти видаляються через вихідний отвір 158 у реакторі 140. Збагачений воднем відновлювальний газ, що призначений для повторного використання, виходить із реактора 140 через перший вихідний отвір 150 та використовується у подальших процесах для синтезу аміаку, метанолу, оцтової кислоти та карбаміду; як універсальне паливо; або для попереднього підігріву на подачі кисню, пари та вуглекислого газу. Частина збагаченого воднем відновлювального газу, придатного для повторного використання, виходить через другий вихідний отвір 174 реактора 140 та використовується для попереднього підігріву кисню, пари та вуглекислого газу, які використовуються в процесі виробництва. Інтенсивність подачі збагаченого воднем відновлювального газу, придатного для повторного використання, регулюється регулятором 142, що знаходиться на трубопроводі 144, яким оперативно з'єднано реактор 140 з підігрівником 146. До підігрівника 146, що у переважному варіанті являє собою трубчату піч, яка працює на вугіллі та/або на відновлювальному газі, через вхідний отвір 148 5 UA 106761 C2 5 10 15 20 25 30 35 40 45 50 55 60 підігрівника 146 подаються кисень, пара чи вуглекислий газ, які підігрівається там до температури 750 °C. Відновлювальний газ після віддачі тепла виводиться із підігрівача 146 через вихідний отвір 160. ПРИКЛАДИ Звісно, що у типовій доменній печі для виробництва однієї метричної тони чавуну у рідкому вигляді, окрім залізної руди, використовується від 30 до 80 кг вугілля, 400 – 510 кг коксу, 1300 – 1400 кг повітря, 50 – 100 кілограмів кисню. З врахуванням цього був винайдений спосіб вироблення чавуну або сталевого напівфабрикату та збагаченого воднем придатного для повторного використання відновлювального газу, що має 3 альтернативних склади для синтезу аміаку, метанолу чи оцтової кислоти, які без обмеження обсягу винаходу наводяться у даній заявці лише як приклади: В одному випадку йдеться про спосіб, при якому збагачений воднем придатний для повторного використання відновлювальний газ використовується для синтезу аміаку; для цього в шахтній печі високого тиску використовують 900-1200 кг високозольного вугілля, 80-120 кг коксу, 600-800 кг повітря, 600-800 кг кисню та 500-690 кг пари, щоб виробити одну метричну тону чавуну в розплавленій формі, а також таку кількість збагаченого воднем придатного для повторного використання відновлювального газу, із якої можна виробити 500 – 700 кг NH3. В іншому випадку винайдений спосіб можна здійснювати з синтезом метанолу із збагаченого воднем придатного для повторного використання відновлювального газу; для цього в шахтній печі високого тиску використовують 800-1000 кг високозольного вугілля, 80-120 кг коксу, 10001250 кг кисню та 500-600 кг пари для виробництва однієї тони заліза в розплавленому вигляді, а також таку кількість збагаченого воднем придатного для повторного використання відновлювального газу, із якої можна виробити 650-850 кг метанолу. Ще в одному випадку винайдений спосіб можна здійснювати з синтезом оцтової кислоти із збагаченого воднем придатного для повторного використання відновлювального газу; для цього в шахтній печі високого тиску використовують 800-930 кг вугілля, 100-120 кг коксу, 1360-1430 кг кисню та 200-350 кг пари для виробництва однієї тони заліза в розплавленому вигляді, а також таку кількість збагаченого воднем придатного для повторного використання відновлювального газу, із якої можна виробити 800-1000 кг оцтової кислоти. У вищенаведених прикладах, при здійсненні даного винаходу, ефективність виробництва чавуну або сталі покращена у 15 – 25 разів в порівнянні з виробництвом у звичайній доменній 2 печі завдяки тому, що процес відновлення проходить під тиском 25 кг/см та за відсутності азоту. ТЕХНІЧНІ ПЕРЕВАГИ Пристрій та спосіб для виробництва чавуну або сталевого напівфабрикату та відновлювального газу із використанням шахтної печі високого тиску згідно з даним винаходом має декілька технічних переваг, описаних нижче, проте винахід не обмежується у реалізації лише ними: • створення економічного способу для виробництва чавуну чи сталевого напівфабрикату та відновлювального газу; • використання компактної печі для виробництва чавуну чи сталевого напівфабрикату • заміна більшості, або всієї кількості коксу високозольним вугіллям для досягнення оптимальної ефективності; • створення способу для виробництва відпрацьованих відновлювальних газів, які можуть повторно використовуватись у подальших процесах; • значне зменшення розміру печі та покращення об'ємних витрат на тону рідкого чавуну; • спрощення регулювання згідно з необхідним кількісним співвідношенням виробленого чавуну та відновлювального газу; • виробництво сталевого напівфабрикату за рахунок зменшення змісту вуглецю в рідкому чавуні; та • використання в печі малозольного вугільного порошку для подальшого зменшення розміру печі. Чисельні значення вищезгаданих фізичних параметрів, розмірів, величин або кількості є лише наближеними, при цьому передбачається, що значення можуть бути вищими або нижчими відносно вищенаведених, та ці параметри, розміри чи показники кількості полягають у обсязі даного винаходу, якщо не вказано протилежне. З врахуванням того, що на базі принципів даного винаходу можна створити багато варіантів здійснення, слід розуміти, що наведені варіанти здійснення є лише прикладами. Якщо зробити акцент на окремі особливості цього винаходу, стане зрозумілою можливість втілення 6 UA 106761 C2 5 різноманітних модифікацій та внесення багатьох змін щодо переважних варіантів здійснення, без порушення принципів винаходу. Ці та інші зміни в характері винаходу чи в його переважних варіантах здійснення будуть зрозумілими для фахівців у даній галузі з наведеного опису, тому треба чітко розуміти, що розкриття інформації у цьому документі носить лише описовий характер та не може розтлумачуватись як обмеження. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб виробництва чавуну або сталевого напівфабрикату з використанням футерованої шахтної печі високого тиску, що має верхню, середню та нижню робочі зони та працює при 2 тиску від 5 до 50 кг/см , причому зазначений спосіб включає: (і) подачу залізної руди з вхідного отвору у верхній робочій зоні, разом із матеріалом для одержання шлаку, таким як вапняк; (іі) газифікацію вуглецевого матеріалу у окремому футерованому газифікаторі, що працює під тиском між 5 та 50 бар, із використанням попередньо підігрітого кисню для утворення відновлювального газу при температурі не менш ніж 1400 °C; (ііі) нагнітання частини відновлювального газу із фурм, що знаходяться у нижній робочій зоні; (iv) плавлення залізної руди та шлаку з використанням відновлювального газу у шахтній печі високого тиску для одержання рідкого чавуну та рідкого шлаку; (v) контроль та утримання температури у діапазоні 1400-1700 °C, що необхідно для відновлення та плавлення залізної руди у нижній робочій зоні шахтної печі високого тиску під час виконання робочого циклу; (vi) накопичення рідкого чавуну та рідкого шлаку у нижній робочій зоні; (vii) видалення рідкого чавуну та рідкого шлаку із нижньої робочої зони; та (viii) видалення відпрацьованого відновлювального газу із верхньої робочої зони. 2. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому для зменшення температури газу у вогнетривкий газифікатор на додаток до попередньо нагрітого кисню та вугілля нагнітають попередньо розігріту пару та/або вуглекислий газ. 3. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому для підтримання необхідної температури в шахтній печі високого тиску, на додаток до відновлювального газу та кисню, із фурм, що знаходяться в нижній та середній робочих зонах шахтної печі високого тиску, нагнітають пару та/або вуглекислий газ. 4. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому із фурм, що знаходяться в нижній та середній робочих зонах шахтної печі високого тиску, нагнітають відновлювальний газ. 5. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому із фурм, що знаходяться в нижній та середній робочих зонах, нагнітають додатковий кисень разом із відновлювальним газом. 6. Спосіб за п. 1, який відрізняється тим, що включає етап відновлювального плавлення залізної руди і шлаку в середній та нижній робочих зонах шахтної печі високого тиску. 7. Спосіб за п. 1, який відрізняється тим, що залізна руда має вигляд гранул або грудок. 8. Спосіб за п. 1, який відрізняється тим, що включає етап газифікації щонайменше одного вуглецевого матеріалу, вибраного з групи матеріалів, що містять вугілля з зольністю близько 40 %, такого як смола, важкі нафтові залишки, біомаса та природний газ. 9. Спосіб за п. 1, який відрізняється тим, що включає етап очищення відпрацьованого відновлювального газу, де видаляють пил та сірку. 10. Спосіб за п. 9, який відрізняється тим, що включає етап проходження очищеного відпрацьованого відновлювального газу крізь каталізатор, що працює з конверсією водяною парою, при наявності пари, що забезпечує одержання придатного для повторного використання та збагаченого воднем відновлювального газу, який містить Н2, CO, CO2 та N2. 11. Спосіб за п. 10, який відрізняється тим, що включає етап використання збагаченого воднем відновлювального газу, придатного для повторного використання, для синтезу аміаку, метанолу та карбаміду, як універсального палива або для підігріву кисню, пари та вуглекислого газу. 12. Спосіб за п. 10, який відрізняється тим, що каталізатор, який працює з конверсією водяною парою, вибирають з групи матеріалів, що містять мідь, платину, цинк, алюміній, залізо та хром. 13. Спосіб за п. 1, який відрізняється тим, що масове співвідношення виробленого чавуну та відпрацьованого відновлювального газу має значення у межах 0,1-2. 14. Спосіб за п. 1, який відрізняється тим, що вихід продукції на одиницю об'єму у шахтній печі високого тиску у 5-25 разів більший, ніж у звичайній доменній печі. 7 UA 106761 C2 5 10 15. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому для виробництва сталевого напівфабрикату із фурми в нижній робочій зоні шахтної печі високого тиску подають надлишковий кисень. 16. Спосіб за п. 1 та 5, який відрізняється тим, що включає етап, на якому, на додаток до відновлювального газу та кисню, із фурм, що знаходяться у нижній та середній робочих зонах шахтної печі високого тиску, подають вугільний порошок з низькою зольністю. 17. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому у нижній робочій зоні шахтної печі високого тиску відділяють шлак вугільної золи разом зі шлаком залізної руди. 18. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому рідкий чавун і рідкий шлак видаляють у герметичну ємність, після чого ємність розгерметизується для зливу рідкого чавуну зі шлаком в жолоби. 19. Спосіб за п. 1, який відрізняється тим, що включає етап, на якому виконують окреме видалення рідкого чавуну і шлаку в герметичні ємності, з подальшою розгерметизацією ємностей для зливу рідкого чавуну зі шлаком в жолоби. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for and method of production of iron, semi steel and reducing gases

Автори англійськоюGharda, Keki, Hormusji

Автори російськоюГхарда Кеки Хормусджи

МПК / Мітки

МПК: C21B 13/02, C21B 13/00

Мітки: пристрій, відновлювальних, спосіб, газів, чавуну, виробництва, напівфабрикату, сталевого

Код посилання

<a href="https://ua.patents.su/10-106761-pristrijj-ta-sposib-virobnictva-chavunu-stalevogo-napivfabrikatu-ta-vidnovlyuvalnikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб виробництва чавуну, сталевого напівфабрикату та відновлювальних газів</a>