Спосіб виробництва рідкого чавуну або сталевого напівпродукту

Номер патенту: 26865

Опубліковано: 29.12.1999

Автори: КЕППЛІНГЕР Леопольд Вернер, ТЕССМЕР Геро, ШРЕЙ Гюнтер

Формула / Реферат

1. Способ производства жидкого чугуна или стального полупродукта, включающий получение в зоне предварительного восстановления из железной руды губчатого железа, подачу его в зону плавления и газификации и расплавления при добавлении углеродсодержащего материала для одновременного получения восстановительного газа, используемого в зоне предварительного восстановления, отвод образующегося в этой зоне колошникового газа, очистку газов с улавливанием содержащихся в них пылевых отходов и возврат их в процесс, отличающийся тем, что осуществляют дополнительный ввод в процесс отходов и остатков, получаемых в процессе производства стали, при этом все вводимые в процесс отходы предварительно подразделяют по их химическому составу на три группы, где первая группа включает материалы, содержащие железо в окисной форме, вторая группа включает материалы, содержащие железо в виде металла, и третья группа включает главным образом углеродсодержащие материалы, после чего их раздельно вводят в различные зоны процесса, причем материалы первой группы загружают в зону предварительного восстановления, а материалы второй и третьей групп - в зону плавления и газификации.

2. Способ по п.1. отличающийся тем, что к материалам первой группы относят продукты истирания руды и/или рудных окатышей, которые перед загрузкой в зону предварительного восстановления подвергают брикетированию.

3. Способ по п.2, отличающийся тем, что брикеты, полученные из материалов первой группы, загружают в зону предварительного восстановления совместно с рудными окатышами и/или кусковой рудой, крупнозернистой железной окалиной и флюсами.

4. Способ по одному из пп.1-3, отличающийся тем, что улавливание отходов осуществляют из колошникового и восстановительного газов путем их промывки, при этом уловленные отходы, полученные в виде шламов и содержащие железо в металлической форме, перед подачей в зону плавления и газификации, подвергают обезвоживанию, гранулированию и высушиванию.

5. Способ по п.4, отличающийся тем, что к сгранулированным и высушенным отходам перед подачей в зону плавления и газификации добавляют железную стружку, мелкосортное полосовое железо и, при необходимости, крупнокусковое железо.

6. Способ по п.4 или 5, отличающийся тем, что гранулирование отходов осуществляют со связующим.

7. Способ по п.6, отличающийся тем, что в качестве связующего используют обожженную известь.

8. Способ по одному или нескольким пп.7, отличающийся тем, что сушку гранулированного материала осуществляют в угольной сушильной установке.

Текст

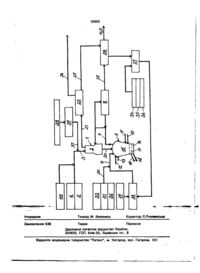

1. Способ производства жидкого чугуна или стального полупродукта, включающий получение в зоне предварительного восстановления из железной руды губчатого железа, подачу его в зону плавления и газификации и расплавления при добавлении углеродсодержащего материала для одновременного получения восстановительного газа, используемого в зоне предварительного восстановления, отвод образующегося в этой зоне колошникового газа, очистку газов с улавливанием содержащихся в них пылевых отходов и возврат их в процесс, о т л и ч а ю щ и й с я тем, что осуществляют дополнительный ввод в процесс отходов и остатков, получаемых в процессе производства стали, при этом все вводимые в процесс отходы предварительно подразделяют по их химическому составу на три группы, где первая группа включает материалы, содержащие железо в окисной форме, вторая группа включает материалы, содержащие железо в виде металла, и тре-тья группа включает главным образом углеродсодержащие материалы, после чего их раздельно вводят в различные зоны проиесса, причем материалы первой группы загружают в зону предварительного восстановления, а материалы вто рой и третьей групп - в зону плавления и газификации. 2. Способ по п. 1. о т л и ч а ющ и й с я тем, что к материалам первой группы относят продукты истирания руды и/или рудных окатышей, которые перед загрузкой в зону предварительного восстановления подвергают брикетированию. 3. Способ по п. 2, о т л и ч а ю щ и й с я тем, что брикеты, полученные из материалов первой группы, загружают в зону предварительного восстановления совместно с рудными окатышами и/или кусковой рудой, крупнозернистой железной окалиной и флюсами. 4. Способ по одному "из пп. 1-3, о тл и ч а ю щ и й с я тем, что улавливание отходов осуществляют из колошникового vt восстановительного газов путем их промывки, при этом уловленные отходы, полученные в виде шламов и содержащие железо в металлической форме, перед подачей в зону плавления и газификации, подвергают обезвоживанию, гранулированию и высушиванию. 5. Способ по п. 4, о т л и ч а ю щ и й с я тем, что к сгранулированным и высушенным отходам перед подачей в зону плавления и газификации добавляют железную стружку, мелкосортное полосовое железо и, при необходимости, крупнокусковое железо. 6. Способ по п. 4 или 5, о т л и ч аю щ и й с я тем, что гранулирование отходов осуществляют со связующим. 7. Способ по п. 6, о т л и ч а ю щ и й с я тем, что в качестве связующего используют обожженную известь. 8. Способ по одному или нескольким пп. 4-7, о т л и ч а ю щ и й с я тем, что сушку гранулированного материала осуществляют в угольной сушильной установке. ОО О 26865 Изобретение относится к способу производства жидкого чугуна или стального полупродукта с использованием отходов и остатков, содержащих железо в виде окиси и/или железо в виде металла и/или содержащих углерод, в основном отходов и остатков, возникающих на металлургических предприятиях, с применением способа для получения жидкого чугуна или полуфабриката стали, причем железную руду в зоне предварительного восстановления восстанавливают в губчатое железо, губчатое железо расплавляют для получения восстановительного газа в зоне плавления и газификации углеродсодержащего материала, и восстановительный газ вводят в зону предварительного восстановления, где преобразовывается и отводится как колошниковый газ. Из патента ФРГ № 4123626, С21С 5/52, 1993, известно агломерирование остатков доменных шлаков без разделения на окисные и металлические, и именно с помощью связывающих веществ, шлакообразующих добавок и восстановителей, и внесение агломератов в верхнюю область шихты плавильного агрегата, причем подогрев и сушка агломератов происходит в этой верхней области шихты плавильного агрегата. Шихта проходит через плавильный агрегат по принципу противотока, причем она сначала попадает в зону восстановления, предусмотренную внутри плавильного агрегата, а затем расплавляется в нижней зоне плавильного агрегата. Этот известный способ требует больших энергетических затрат, поскольку металлические отходы также должны проходить в зону восстановления плавильного агрегата. В основе изобретения лежит задача создания способа, позволяющего в пол-, ной мере утилизировать все без исключения отходы и остатки, содержащие железо, в основном в металлургической промышленности, так, чтобы избежать скопления шламов. Способ должен быть прежде всего экономичным с энергетической точки зрения, т.е. отходы и остатки в зависимости от из состава должны пройти оптимальную переработку для вторичного использования. Эта задача решается тем, что в известном способе производства жидкого чугуна или стального полупродукта, включающем получение в зоне предварительного восстановления из железной руды губчатого железа, подачу его в зону плавлемия и газификации и расплавления при 5 10 15 20 25 30 35 40 45 50 55 добавлении углеродсодержащего материала для одновременного получения восстановительного газа, используемого в зоне предварительного восстановления, отвод образующихся в этой зоне отходов и возврат их в процесс, осуществляют дополнительный ввод в процесс отходов и остатков, получаемых в процессе производства стали, при этом все вводимые в процесс отходы предварительно подразделяют на три группы, после чего их раздельно вводят в различные зоны процесса, причем материалы первой группы загружают в зону предварительного восстановления, а материалы второй и третьей группы - в зону плавления и газификации. Согласно изобретению к материалам первой группы относят продукты истирания руды и/или рудных окатышей, которые перед загрузкой в зону предварительного восстановления подвергают брикетированию. Брикеты, полученные из материалов первой группы, загружают в зону предварительного восстановления совместно с рудными окатышами и/или кусковой рудой, крупнозернистой железной окалиной и флюсами. Улавливание отходов осуществляют из колошникового и восстановительного газов путем их промывки, при этом уловленные отходы, полученные в виде шламов и содержащие железо в металлической форме, перед подачей в зону плавления и газификации подвергают обезвоживанию, гранулированию и высушиванию. При этом к сгранулированным и высушенным отходам перед подачей в зону плавления и газификации добавляют железную стружку, мелкосортное полосовое железо и, при необходимости, крупнокусковое железо. Целесообразно гранулирование отходов осуществлять со связующим, причем в качестве связующего используют обожженую известь. Сушку гранулированного материала осуществляют предпочтительно в угольной сушильной установке. На чертеже схематически изображена установка для выполнения заявленного способа. В устройство для предварительного восстановления, представляющее собой шахтную печь 1, т.е. в его зону предварительного восстановления 2, сверху через подвод 3 загружается* кусковой исходный материал 4, содержащий окись железа, например руда, при необходимости вместе с необожженными флюса 26865 ми 5. Шахтная печь 1 соединена с плавильным газификатором 6Г в котором из углеродных носителей и кислородосодержащего газа формируется восстановительный газ, который через подводящий трубопровод 7 подводится к шахтной печи 1, причем в подводящем трубопроводе 7 предусмотрено газоочистительное и газоохлаждающее устройство 8, выполненное как промыватель. Плавильный газификатор 6 связан с подводом 9 для твердых кусковых углеродных носителей, при необходимости с несколькими подводами 10,11 для кислородосодержащих газов и подводами 12, 13 для углеродных носителей, при комнатной температуре жидких или газообразных, как углеводороды, а также для обожженных флюсов. В плавильном газификаторе б ниже зоны плавления и газифицирования 15 собираются жидкий чугун 16 и жидкие шлаки 17, которые сливают через свои соответствующие выпускные отверстия 18, 19 по отдельности. Кусковые исходные материалы, восстановленные в шахтной печи 1 в зоне предварительного восстановления 2 в губчатое железо, подаются в плавильный газификатор 6 через один или несколько трубопроводов 20, например, при помощи разгрузочных шнеков. К верхней части шахтной печи 1 примыкает отводящий трубопровод 21 для колошникового газа, появляющегося в зоне предварительного восстановления 2. Этот колошниковый газ подводится к газоочистному устройству 23, выполненному так же, как промыватель, и далее поступает через выводящий газопровод 24 для дальнейшего использования. Согласно изобретению, в процессе газификации и плавления, а также в процессе восстановления отходы, а также остатки, появляющиеся в результате плавления, снова возвращают в металлургический процесс. В первую очередь речь идет здесь о материалах, скапливающихся в промывателях 8 и 23 восстановительного газа и колошникового газа, т.е. о шламах 25, содержащих преимуществен» ю металлические частицы. Скапливающуюся в промывателях 8 и 23 шламовую воду подводят к сгустителю 26, где она сгущается, 5 10 15 20 25 30 35 40 45 50 и загустевший шлам перерабатывают в гранулят в установке для гранулирования 27. Агломерирование в гранулят осуществляют с использованием связующих веществ, причем особое предпочтение отдают жженой извести. Этот гранулят подают к угольной сушильной установке 28 и высушивают вместе с углеродными носителями 29, подведенными к плавильному газификатору 6, после чего гранулят вместе с высушенными углеродными носителями 29 вводят через подвод 9 в плавильный газификатор 6. К подводу 9 примыкает другой подвод 30, по которому в плавильный газификатор 6 можно подавать железную стружку, мелкосортовое полосовое железо 31 и возможно также крупнокусковое железо 32, а также другие материалы 33. В установку для гранулирования 27 дополнительно вводят угольную фильтровальную пыль 34 и шлам 35 из центральной производственной очистной установки металлургического предприятия, а также, при необходимости, железную пыль 36 перерабатывают в гранулят и загружают в плавильный газификатор 6. К подводу 3 для руды примыкает другой подвод 37, по которому окисную пыль 38, перерабатываемую в брикеты в устройстве для брикетирования 39, можно загружать в шахтную печь 1 для предварительного восстановления. Под окисной пылью подразумевается, в частности, мелкозернистая железная окалина и цеховая пыль, а также фильтровальная пыль и пыль от руды и окатышей. Крупнозернистую железную окалину 40 загружают также через подвод 3. Изобретение позволяет, как наглядно видно из данного выше описания, осуществлять утилизацию всех без исключения отходов металлургического предприятия, содержащих железо в окисной и металлической форме, в безвредном для окружающей среды и экономичном повторном процессе, причем оптимально используются материальные и энергетические ресурсы отходов или побочных продуктов Это относится также к угольной пыли, скапливающейся на металлургических предприятиях, которую, согласно изобретению, также можно оптимально использовать. 26865 Упорядник Техред М. Келемеш Коректор Л.Пчолинська Замовлення 536 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for liquid cast-iron or steel intermediate product production

Назва патенту російськоюСпособ производства редкого чугуна или стального полупродукта

МПК / Мітки

МПК: C21B 13/14

Мітки: напівпродукту, спосіб, виробництва, чавуну, сталевого, рідкого

Код посилання

<a href="https://ua.patents.su/4-26865-sposib-virobnictva-ridkogo-chavunu-abo-stalevogo-napivproduktu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва рідкого чавуну або сталевого напівпродукту</a>

Попередній патент: Знеболювальний засіб “ферокаїн”

Наступний патент: Пристрій розподілу лікарських засобів

Випадковий патент: Живильник стеблових кормів