Алмазно-твердосплавна пластина

Номер патенту: 107698

Опубліковано: 10.02.2015

Автори: Осипов Олександр Сергійович, Закора Анатолій Петрович, Богданов Роберт Костянтинович, Ральченко Віктор Грігорьєвіч, Шульженко Олександр Олександрович, Ашкіназі Євгєній Євсєєвіч, Новіков Микола Васильович, Гаргін Владислав Герасимович, Конов Віталій Івановіч, Соколов Олександр Миколайович

Формула / Реферат

1. Алмазно-твердосплавна пластина, що містить алмазний шар, активуючу добавку і твердосплавну пластину, яка відрізняється тим, що алмазний шар додатково містить гнізда, в яких розташовані зубки з CVD-алмаза, на відстані 0-0,25D, від діаметральної площини пластини, де D - діаметр пластини.

2. Алмазно-твердосплавна пластина за п. 1 яка відрізняється тим, що в гніздах алмазного шару додатково розташовані зубки з CVD-алмаза товщиною в 0,1-0,7 мм та висотою 0,5-1,0 мм.

3. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що зубки з CVD-алмаза розташовані в гніздах, відстань між якими складає 0,1-0,3 діаметра пластини.

4. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що зубки, які розташовані в гніздах, являють собою або суцільну пластинку, або складаються з окремих частинок CVD-алмаза.

5. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах розташовані зубки з CVD-алмаза, структура якого не містить аморфізованих sp2 конфігурацій карбону.

6. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах розташовані зубки з чорного полікристалічного CVD-алмаза (black diamond).

7. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах розташовані зубки з монокристалічного CVD-алмаза (SC-CVD алмаз).

Текст

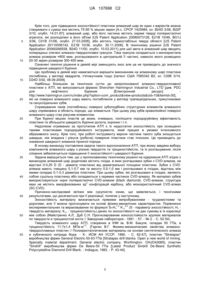

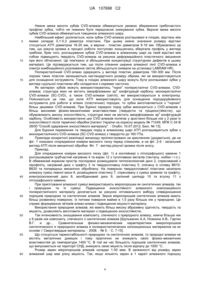

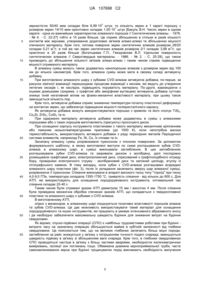

Реферат: Винахід належить до галузі керамічних матеріалів, а саме до складу алмазно-твердосплавних пластин, і може бути використаний при спіканні шарових нероз'ємних з'єднань твердосплавна підкладка-алмазний полікристал в умовах високих тиску і температури. Алмазно-твердосплавна пластина містить алмазний шар, активуючу добавку і твердосплавну пластину та алмазний шар додатково містить гнізда, в яких розташовані зубки з CVD-алмаза, на відстані 0-0,25 D від діаметральної площини пластини, де D - діаметр пластини. Зубки з CVD-алмаза мають товщину 0,1-0,7 мм та висоту 0,5-1,0 мм і розташовані в гніздах, відстань між якими складає 0,10,3 діаметра пластини, при цьому зубки, які розташовані в гніздах, являють собою суцільну пластинку або складаються з окремих частинок CVD-алмаза. Як матеріал зубків використовуються чорні полікристалічні CVD-алмази (black diamond), CVD-алмази, структура яких не містить аморфізованих sp2 конфігурацій карбону, або монокристалічний CVD-алмаз (SC-CVD). Винахід забезпечує підвищення зносостійкості і швидкості буріння бурового інструмента, який містить алмазно-твердосплавні пластини. 0 UA 107698 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі одержання керамічних матеріалів, а саме - алмазнотвердосплавних пластин і може бути використаний при спіканні шарових нероз'ємних з'єднань твердосплавна підкладка - алмазний полікристал в умовах високих тиску і температури. Алмазно-твердосплавна пластина (АТП) складається з полікристалічного алмазного шару і підкладки з твердого сплаву, виконаних суцільно в умовах високого тиску та температури [патент США № 4255165, B24D 3/06, опубл. 1981, патент США № 4403015, МКИ B22F 3/4, опубл. 06.09.83]. АТП можуть бути виконані також по 2-стадійній технології спікання - окремо алмазний полікристалічний шар і твердосплавна підкладка з наступним їх з'єднанням [патент США 7866418В2, кл. Е21В 10/36, Е21В 10/46, опубл. 11.2011] і т. п. Поверхня з'єднання може бути плоскою або вигнутою (криволінійною) з виступами типу трапеції, трикутника, синусоїди і т.п. [патент США № 6892836, кл. Е21В 10/36, опубл. 17.05.2005, патент США 7377341, кл. Е21В 10/26, опубл. 27.05.2008; патент США 5494477, кл. Е21В 10/46, опубл 27.02.1996]. АТП використовуються для оснащення доліт для буріння нафтових і газових свердловин, різців для буріння шпурів у вугільній промисловості, коронок для геологорозвідувального буріння і т.п. Застосування АТП ефективно при бурінні свердловин в породах з пружно-пластичними властивостями (TV-VII категорій за буримістю). У порівнянні з твердосплавним інструментом при використанні АТП швидкість буріння зростає в 1,5 разу, а стійкість в 5-15 разів. Механізм роботи алмазного різця в слабопластичній породі суттєво відрізняється від механізму роботи алмазного породоруйнівного інструменту. При впровадженні різця в високопластичну породу сколювання не утворюється. Спочатку йдуть пружні, а потім залишкові пластичні деформації. Глибина і ширина зони, що руйнується, збігається з глибиною і шириною впроваджуваного алмазного різця. Відокремлені шляхом зсуву частки пластичних порід через малу внутрішню енергію при стискуванні ущільнюються і утворюють нарости. У зв'язку з утворенням наросту і тертям породи по породі, збільшується сила тертя, яка також збільшується на торцевій та бічних поверхнях різця через пружні деформації та пружне відновлення поверхні різання. Площа контакту збільшується з накопиченням породи перед алмазним різцем. Для запобігання впливу накопичуваної породи на корпус торця коронки і попередження припікання необхідний більший виступ різця. Величина виступу приблизно у 15-25 разів повинна перевищувати розрахункову величину знімання на різець. Більше проявляється різниця у фізичній природі сил, що діють на торцевій і передній поверхнях алмазного різця. Руйнування породи шляхом зсуву здійснюється тільки його передньою поверхнею. Замість поперемінного дроблення і сколювання в окремих точках контакту ріжучої кромки з породою при різанні з великим зніманням високопластичної породи діє постійне навантаження. Тангенціальне навантаження збільшується, стабілізується і зберігається, приблизно на одному рівні, та отримує незначні коливання при вібрації. В результаті знижується загроза сколювання різця. У зв'язку зі зниженою твердістю окремих частинок породи знижується інтенсивність мікросколювання по ріжучій кромці. Різець починає зношуватися, в основному, за рахунок тертя. Ріжуча кромка "традиційної" пластини АТП в процесі роботи притупляється, енергоємність руйнування гірської породи поступово збільшується, тому що збільшується площа контакту з вибоєм гірської породи. При цьому істотно падає механічна швидкість буріння. Для підтримки постійної механічної швидкості буріння необхідно більш інтенсивно підвищувати осьове навантаження на різець АТП, що, в свою чергу, збільшує знос пластини АТП. Зазвичай пластини АТП розміщують в буровому інструменті під негативним кутом різання 15-20°. Відповідно висота виступу ріжучої кромки пластини АТП над корпусом бурового інструмента (або його лопаті), в основному, буде залежати від висоти твердосплавної підкладки. Як показує практика використання бурового інструмента, оснащеного АТП, його відпрацювання ведуть до повного зносу виступаючої над корпусом інструмента частини АТП з твердосплавною підкладкою. Пластина АТП при цьому зношується на 1/3 діаметра. При цьому знос окремих пластин АТП повністю повторює контур зносу робочої поверхні бурового інструмента. Для зменшення зносу ріжучої кромки збільшують її висоту [патент США № 5494477, кл. Е21В 10/46, опубл. 27.02.1996; А. с. СРСР № 1803518, кл. Е21В 10/46, опубл. 23.03.93. Бюл. № 11], підвищують її термостабільність [патент США № 7842111, кл. B24D 3/02 10/00, опубл. 30.11.2010), для буріння міцних і тріщинуватих порід на поверхню АТП наносять демпфірувальне двошарове покриття (патент Росії № 2066729, кл. Е21 В10/46, опубл. 20.09.1996]. 1 UA 107698 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, для підвищення зносостійкості пластини алмазний шар як один з варіантів можна створювати з суміші яка містить 75-85 % міцних зерен [А.с. СРСР 1425984, кл. B24D 3/06, B22F 3/10, опубл. 14.01.87]; алмазний шар, або його частина містить окремі тверді полікристалічні агрегати, які розподілені в його об'ємі [US Patent Application 20080073126, Е21В 10/46, BO1J 3/06, C01B 31/06, опубл. 27.03.2008], або містить термостабільні тверді області [US Patent Application 20110056142, Е21В 10/36, опубл. 30.11.2006]. В технічному рішенні [US Patent Application 20060266558, B24D 11/00, опубл. 10.03.2011] для цієї мети в алмазний шар вводять попередньо спечені алмазно-твердосплавні гранули. Така гранула складається з монокристала алмаза розміром ≈800 мкм, розташованого в центральній її частині, навколо якого розміщено 20-30 зерен розміром 300-400 мкм. Означені технічні рішення в деякій мірі зменшують знос але це не призводить до значного підвищення швидкості буріння. Цю проблему в деякій мірі намагаються вирішити виконанням на алмазному шарі пластини поглиблень у вигляді квадратів, п'ятикутників тощо [патент США 7585342 В2, кл. С09К 3/14, D24D 3/02, 08.09.2009]. Найбільш близькою за технічною суттю до запропонованої алмазно-твердосплавної пластини є АТП, які випускаються фірмою Shenzhen Haimingrun Industrial Co., LTD [див. PDC для нефтяного бурения [Електронний ресурс] http://www.haimingrun.com/ru/index.php?option=com_product&view=products&cid=10&Itemid=30], які на поверхні алмазного шару мають поглиблення у вигляді трапецеїдальних, трикутникових та синусоїдальних зубів. Спрямування пазів (поглиблень) поверхні зубоподібних структурних елементів алмазного шару спрямовано в область породи, що знімається. При цьому ряд зубів криволінійної поверхні алмазного шару стає ріжучим елементом. При бурінні міцних пластів це може, очевидно, поліпшити породоруйнівну ефективність пластини та збільшити швидкість буріння долота, коронки і т.п. Недоліком отриманих за прототипом АТП є їх недостатня зносостійкість при оснащенні такими пластинами породоруйнівного інструмента, який працює в умовах інтенсивного абразивного зносу. Крім того, при роботі інструменту верхня частина такого зуба зношується швидше, ніж впадина і ріжуча (робоча) поверхня пластини стає плоскою. Це призводить до зниження швидкості знімання гірничої породи. В основу винаходу поставлена задача такого вдосконалення АТП, при якому завдяки вибору компонентів алмазного шару з різною твердістю та тріщиностійкістю, та їх розташування, після спікання забезпечується підвищення її зносостійкості і швидкості буріння. Задача вирішується тим, що у пропонованому технічному рішенні на одержання АТП згідно з винаходом алмазний шар додатково містить гнізда, в яких розташовані зубки з CVD-алмаза, на відстані 0-0,25 D (D - діаметр пластини) від діаметральної площини пластини. Зубки з CVDалмаза мають товщину 0,1-0,7 мм та висоту 0,5-1,0 мм і розташовані в гніздах, відстань між якими складає 0,1-0,3 діаметра пластини. При цьому зубки, які розташовані в гніздах, являють собою суцільну пластинку або складаються з окремих частинок CVD-алмазу. Як матеріал зубків використовуються чорні полікристалічні CVD-алмази (black diamond), CVD-алмази, структура 2 яких не містить аморфизованих sp конфігурацій карбону, або монокристалічний CVD-алмаз (SC-CVD). Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічними результатами, що досягаються при її реалізації, полягає у наступному. Зносостійкість матеріалу визначається прямими випробуваннями - трудомісткими та дорогими, але її можна прогнозувати на основі фізико-механічних характеристик. Порівняння 1/2 3/4 експериментальних та вираховуваних по формулі S=Hv K1c (S - параметр зносостійкості; Hv твердість матеріалу; К1с - тріщиностійкість) даних по зносостійкості не дає сумніву в їх кореляції між собою (Майстренко А.Л., Дуб С.Н. Прогнозирование износостойкости хрупких материалов по твердости и трещиностой кости // Заводская лабораторія.- 1991. - 57. - № 2. - С. 52-54). Твердість алмазного шару АТП, створених в ІНМ ім. В.М. Бакуля, складає 50 ГПа, а 1/2 тріщиностійкість 11,7±1,4 МПа·м . [Гаргин В.Г. Физико-механические свойства алмазнотвердосплавных пластин // Поликристаллические материалы на основе синтетического алмаза и кубического нитрида бора. - К.: ИСМ АН УССР, 1990. - С. 62-67], пластин "Stratapax" виробництва фірми General Electric-50-63 ГПа [Stratapax drill blanks. Open a new world of mining. Specialty material department. General electric company. Worthington. OHJO43085], пластин "Sindrill" виробництва фірми De Beers-50 ГПа [Latest Product Sindrill De-Beers Synthetic Polycrystalline Diamond Drill Blank. - Indiagua, 1983. - P. 43-44]. 2 UA 107698 C2 5 10 15 20 25 30 35 40 45 50 55 В даний час багато фірм вирощують з газової фази різні CVD-алмази: "світлі", які використовуються в основному в електроніці, та "чорні" (Black Diamond), які застосовуються як інструментальний матеріал. Фірма "Element Six" випускає "чорні" алмази кількох марок, наприклад марки CDD, яка не містить графіт. Одна з китайських фірм випускає для технічної мети "чорні" CVD-алмази, які містять лонсдейліт, і пропонує виготовляти з них правлячий та ріжучий інструмент. Відповідно даним фірми "Diamond Materials Gmbh" (http://www.diamondmaterials.com/DE/cvd_diamond/overview.htm) твердість CVD-алмазів досягає ПО ГПа. В патенті США [US Patent 7157067, С30В 29/04, опубл. 02.01.2007] наведені дані по твердості CVD1/2 алмазів, яка складає 50-90 ГПа, та тріщиностійкості 11-20 МПа·м . При термообробці при високому тиску (р=5 ГПа, Т=1800-2500 К), твердість монокристалу CVD-алмаза досягає 160-180 ГПа [US Patent Application 20030230232, С016/27, опубл. 18.12.03.] Після баротермічної обробки при меншій температурі (1570 К) і тиску 8 ГПа в процесі одержання гібридного ультратвердого композиційного матеріалу твердість полікристалічного CVD-алмаза підвищувалась на 80 % [Шульженко А.А., Ашкинази Е.Е., Соколов А.Н. и др. Новый гибридный ультратвердый материал // Сверхтв. материалы. - 2010. - № 5. - С. 3-14.]. Монокристали CVD-алмаза (SC-CVD) після відпалу при тисках 5-7 ГПа і температурах 20001/2 2700 °C мають твердість 100-160 ГПа і тріщиностійкість до 40 МПа·м [патент США 2389833 кл. С30В 25/00. Опубл. Жовтень 27, 2008]. Таким чином визначені значення параметра зносостійкості по формулі для алмазного шару 1/2 АТП (Hv=50 ГПа, К1с=11,7±1,4 МПа·м ) складуть 45-51 умовних одиниць. В той же час 1/2 полікристалічний CVD-алмаз (Hv=100-160 ГПа, К1с=11-20 МПа·м ) має параметр зносостійкості 1/2 - 57-96, а монокристалічний (Hv=160 ГПа, К1с=30-40 МПа·м ) - 162-200. Тобто зубки з CVDалмаза, які розташовані в гніздах алмазного шару мають значно більший параметр зносостійкості - приблизно в 4 рази. У зв'язку з тим, що породоруйнівний елемент складається з двох різних за твердістю (зносостійкістю) матеріалів (алмазоносного шару АТП і CVD-алмаза), в процесі буріння він буде працювати як різець ріжучо-стираючого типу, на відміну від ріжучого характеру роботи "традиційного" різця АТП. Ріжуча кромка породоруйнівного елемента, що заявляється, оснащена більш твердими, ніж алмазоносний шар АТП, елементами з CVD-алмаза. Менш твердий алмазоносний шар АТП (≈ 50 ГПа), який оточує елементи з CVD-алмаза (≈100-160 ГПа), буде зношуватися в процесі буріння швидше, ніж елементи з CVD-алмаза, поступово оголюючи їх вершини. Елементи з CVD-алмаза, в свою чергу, поступово в процесі роботи зношуючись і "самозаточуючись", будуть виступати над алмазоносним шаром ріжучої кромки АТП, утворюючи на ній профіль у вигляді гребінки. У свою чергу профіль АТП у вигляді гребінки при роботі бурового інструмента по породах середньої міцності і міцним буде створювати "мініцеліки", які при існуючій вібрації будуть сколюватися без додаткових зусиль, знижуючи при цьому енергоємність інструмента в цілому. Крім того, під дією осьового зусилля профіль АТП у вигляді гребінки буде створювати в масиві породи, що буриться, більш розвинену, ніж при роботі традиційної АТП зону передруйнування, істотно знижуючи енергоємність процесу руйнування та підвищуючи швидкість буріння. Передруйнування породи має супроводжувати процес буріння протягом усього періоду роботи інструмента до повного зносу виступаючої над поверхнею корпусу частини породоруйнівного елемента, що заявляється. Передбачається, що при цьому механічна швидкість буріння таким інструментом не буде зазнавати значних змін. Особливо актуально застосування породоруйнівного елемента, що заявляється, при бурінні переміжних по твердості порід. Механізм руйнування зазначених порід буде наступним. При проходці прошарку м'якої або середньої твердості породи даний породоруйнівний елемент в цілому буде працювати в режимі чистого різання. При впровадженні його в більш тверду породу буде вступати в роботу CVD-алмаз на робочій ріжучій кромці АТП. Крім утворення в масиві гірської породи додаткової зони передруйнування, елемент з CVD-алмаза захищатиме ріжучу кромку породоруйнівного елемента від її катастрофічного зносу. При формуванні породоруйнівного елемента (АТП) згідно з формулою винаходу в гніздах алмазного шару розташовували зубки з CVD-алмаза на відстані 0-0,25 D, де D- діаметр пластини, від діаметральної площини пластини. Досвід використання АТП в породоруйнівному інструменті показує що пластина зношується на 1/3 діаметра. Тому розташування зубків CVDалмаза на площині більше, ніж половина діаметра є недоцільним. Зубки CVD-алмаза мають товщину 0,1-0,7 мм та висоту 0,5-1,0 мм. Нижня межа товщини CVD-алмаза обмежена зменшенням площі зносостійкого елемента алмазного шару. Верхня межа товщини зубків CVDалмаза обмежується умовою утворення заглиблень між зубками. 3 UA 107698 C2 5 10 15 20 25 30 35 40 45 50 55 60 Нижня межа висоти зубків CVD-алмаза обмежується умовою збереження гребінчастого профілю зубка, тобто не повинно бути передчасне знижування зубка. Верхня межа висоти зубків CVD-алмаза обмежується товщиною алмазного шару. Найбільший ефект досягається, коли зубки CVD-алмаза розташовані в гніздах, відстань між якими складає 0,1-0,3 діаметра пластини. При цьому нижнє значення розміру відстані стосується АТП діаметром 16-20 мм, а верхнє - пластин діаметром 9-16 мм. Обумовлено це тим, що ріжуча кромка в процесі роботи поступово зношуючись зберігала профіль у вигляді гребінки. Крім того, розташування зубків CVD-алмаза в алмазному шарі на такій відстані між собою підвищують твердість CVD-алмаза за рахунок деформаційного пластичного зміцнення при його обтисненні. Це пов'язано зі збільшенням концентрації структурних дефектів в цьому матеріалі. Це підтверджується тим, що після спікання ширина алмазної лінії CVD-алмаза в спектрі комбінаційного розсіювання світла збільшується (знімали на установці LABRAM HR). Полікристалічний CVD-алмаз одержують у вигляді пластин діаметром 100-300 мм. Після порізки таких пластин залишаються нестандартного розміру обрізки, які не використовуються для оснащення інструмента. Тому в гніздах алмазного шару можуть бути розташовані зубки у вигляді суцільної пластинки або складатися з окремих часточок. Як матеріал зубків можуть використовуватись "чорні" полікристалічні CVD-алмази, CVD2 алмази, структура яких не містить аморфізованих sp конфігурацій карбону; монокристалічні CVD-алмази (SC-CVD), а також CVD-алмази (світлі), які використовуються в електроніці. Пояснюється це тим, що коли АТП використовують для оснащення породоруйнівного інструмента для роботи в м'яких (пластичних) породах, то зубки виготовляються з "чорних" більш дешевих CVD-алмазів. При бурінні середніх порід зубки виконуються з CVD-алмазів з більш високими фізико-механічними властивостями (твердістю та тріщиностійкістю), що 2 обумовлюють високу зносостійкість, структура яких не містить аморфізованих sp конфігурацій карбону. Особливість використання цих CVD-алмазів полягає у зростанні більше ніж у 2 рази їх зносостійкості після термічної обробки [патент України на корисну модель № 71249, МПК С 04 В 38/00 "Спосіб одержання зносостійкого матеріалу". - Опубл. 10.07.2012, Бюл. № 13]. Для буріння переміжних та твердих порід в алмазному шарі АТП розташовуються зубки з монокристалічного CVD-алмаза (SC-CVD-алмаз) з твердістю до 160 ГПа. Приклади конкретної реалізації винаходу проілюстровано на кресленнях (додаються), де на фіг. 1 показано спорядження комірки високого тиску перед спіканням, а на фіг. 2-6 - загальний вигляд АТП після механічної обробки. Фіг. 7 - вигляд ріжучої кромки після зносу. Приклад. Для спорядження комірки високого тиску (фіг. 1) в контейнері з літографського каменю 1 розташовували трубчастий нагрівник 4 та екран 12 з тугоплавких металів (танталу, ніобію і т.п.). В обмежений екраном простір послідовно розміщували теплоізолюючий диск 2, спресований з пірофіліту, нагрівний диск з графіту 3 та твердосплавну пластину 5, спечену зі сплаву ВК10ВК20 та попередньо механічно оброблену. На поверхню твердосплавної пластини засипали алмазну суміш певної маси 6, розміщували пластину 7, спресовану з суміші кремнію та графіту, електроізолюючий диск 8, молібденовий диск 9, залізний циліндр 10 та втулку 11 з літографського каменю. При приготуванні алмазної суміші використовують мікропорошки як синтетичних алмазів, так і природних та їх суміші. Підвищення зносостійкості алмазного композиційного полікристалічного матеріалу досягається за рахунок оптимального вибору співвідношення порошків природних та синтетичних алмазів. Зерна мікропорошків синтетичних алмазів мають більш розвинену поверхню. їх питома поверхня майже в 1,5 разу більша ніж у природних. Це сприяє формуванню зв'язків алмаз-алмаз і підвищенню міцності матеріалу. Використання природних алмазів, які мають більш високу абразивну здатність, твердість та міцність, дозволяють виготовити матеріал з підвищеною зносостійкістю. Так інтенсивність зношування композиту, спеченого з природного алмазу, нижча більше ніж у 6 разів ніж композиту, спеченого з синтетичних алмазів [Шульженко А.А, Ножкина А.В., Гаргин В.Г. и др… Сравнительные физико-механические характеристики микропорошков синтетического и природного алмаза и поликристаллических копозиционных материалов на их основе // Сверхтвердые материалы. - 2008. - № 5. - С. 7-15]. Що стосується термостабільності природних та синтетичних алмазів, то природні алмази не містять металічних домішок і тому практично не знижують своїх фізико-механічних властивостей до температури 1400 °C. В той же час більшість порошків синтетичних алмазів, що випускаються на території СНД, знижують свою міцність після відпалу до 1000 °C. Розмір зерен мікропорошків алмазів складає 1-50 мкм. В залежності від розміру зерен алмазний шар має різну міцність. Так, якщо кількість зерен в 1 караті алмазного порошку 4 UA 107698 C2 5 5 10 15 20 25 30 35 40 45 50 55 зернистістю 50/40 мкм складає біля 6,99·10 штук, то кількість зерен в 1 караті порошку з 7 розміром зерен 14/10 мкм орієнтовно складає 1,00·10 штук [Бакуль В.Н. Число зерен в одном карате - одна из важнейших характеристик алмазного порошка // Синтетические алмазы. - 1976. - № 4. - С. 22-27] тобто в 15 разів більше. Це сприяє збільшенню в стільки ж разів кількості контактів між зернами, утворюванню додаткових зв'язків алмаз-алмаз та збільшенню міцності спеченого матеріалу. Крім того, питома поверхня зерен синтетичних алмазів розміром 28/20 2 2 складає 0,21 м /г, в той же час зерен синтетичних алмазів розміром 2/1 складає 3,98 м /г, що практично в 20 разів більше (Богатырева Г.П., Гвяздовская В.Л. Удельная поверхность синтетических алмазов // Сверхтвердые материалы. - 1986. - № 2. - С. 25-28), що також призводить до збільшення кількості зв'язків алмаз-алмаз і таким чином сприяє підвищенню міцності отриманого матеріалу. В алмазну суміш можуть також додаватись нанопорошки алмазів з розміром зерен від 100 нм до кількох нанометрів. Крім того, алмазна суміш може мати в своєму складі активуючу добавку. При виготовленні алмазного шару з зубками CVD-алмаза активуюча добавка, по-перше, за рахунок хімічної взаємодії перешкоджає процесам взаємодії з киснем, які ведуть до утворення летючих оксидів і, як наслідок, підвищують поруватість матеріалу. По-друге, взаємодіючи з іншими домішками (зокрема, з графітом або аморфним вуглецем) активуюча добавка суттєво знижує їхній негативний вплив на фізико-механічні властивості матеріалу, при цьому також зменшується кількість пор. Крім того, активуюча добавка сприяє зниженню температури початку пластичної деформації на контактах зерен, що забезпечує підвищення міцності полікристалічного каркасу. Як активуюча добавка можуть використовуватися порошки з кремнію та його сполук ТіSі2, Co2Si, ZrSi2, CoSi2 та ін. При одержанні матеріалу активуюча добавка може додаватись в суміш з алмазними порошками або з таких порошків виготовляють (пресують) просочуючі диски. При оснащенні корпусу інструмента пластинами з такого матеріалу механічним кріпленням або паянням низькотемпературними припоями (до 1000 К), коли непотрібна висока термостабільність, використовують активуючі добавки з ряду перехідних металів Періодичної системи елементів, наприклад Fe, Ni, Co, їх сплави та ін. Засипану алмазну суміш розрівнювали пуансоном з плоскою поверхнею. За допомогою формувального шаблону, в якому виготовлені виступи по схемі розташування зубків CVDалмаза в алмазному шарі, в суміші виконували заглиблення. В цих заглибленнях розташовували зубки CVD-алмаза та закривали диском з молібдену, далі послідовно розміщували графітовий диск, електроізолюючий диск, спресований з графітоподібного нітриду бору, провідники електричного струму - молібденовий диск та залізний циліндр, втулку із літографського каменю. В тому випадку, коли зубки з CVD-алмаза розташовані всередині алмазного шару пластини (фіг. 3), після їх укладання засипають зверху шар алмазної суміші, розрівнюючи її пуансоном. Спікання виконували в апараті високого тиску типу "тороїд" при тиску 4,0-9,0 ГПа, температура складала 1350-1700 °C, тривалість спікання - від кількох до 600 с. Для АТП, які використовують для оснащення породоруйнівного інструмента, оптимальний час спікання складає 20-40 с Таким чином були отримані зразки АТП діаметром 15 мм і висотою 4 мм. Після спікання була проведена механічна обробка спечених зразків АТП, що складається з твердосплавної пластини та алмазного шару з зубками з CVD-алмаза. В виготовленому АТП, згідно з винаходом, в алмазному шарі поєднуються позитивні властивості порошків алмаза та зубків CVD-алмаза. Це дає можливість використовувати такий матеріал для оснащення породоруйнівного та інших інструментів, які працюють в умовах інтенсивного абразивного зносу і де необхідно забезпечити максимальну швидкість буріння для зниження витрат на буріння свердловин. Як відомо, спуско-підйомні операції (СПО) є найбільш трудомісткими роботами при бурінні витрати часу на зазначену операцію збільшуються майже в кубічній залежності від глибини свердловини. Це пояснюється тим, що на великих глибинах залягають більш міцні породи, заглиблення за рейс знижується у зв'язку з погіршенням точності подачі снаряда; зменшується швидкість підйому в зв'язку зі збільшенням ваги снаряда. Крім того, в глибоких свердловинах СПО проводяться частіше в зв'язку з більш частими аваріями, необхідністю інклінометричних вимірювань, ізоляції зон поглинань тощо. Обмежена довжина керноприймальної труби, часте самозаклинювання керна при бурінні тріщинуватих порід викликають необхідність вилучення 5 UA 107698 C2 5 10 15 20 всього бурового снаряда, незважаючи на ще високу руйнівну здатність самого породоруйнівного інструмента. Одним з істотних шляхів підвищення швидкостей спорудження геологорозвідувальних свердловин, головним чином через зменшення кількості спуско-підйомів бурового снаряда, є колонкове буріння снарядами зі знімними керноприймачами (ССК), що забезпечують можливість вилучення керна через колону бурильних труб без її підйому на поверхню. Оскільки керн піднімається в керноприймачах на канаті, необхідно забезпечити максимальну зносостійкість породоруйнівного інструмента, щоб якомога рідше піднімати бурильну колону для його заміни. При цьому продуктивність буріння, в основному, залежить від стійкості використовуваного породоруйнівного інструмента і механічної швидкості буріння. Застосування елемента (ATП+CVD-алмаз), що заявляється, в породоруйнівному інструменті для снарядів зі знімним керноприймачем за рахунок його підвищеної зносостійкості дозволяє збільшити стійкість породоруйнівного інструмента в цілому і зменшити витрати часу на допоміжні операції в 2,0-2,5 разу у зв'язку зі значним скороченням частки СПО в загальному балансі часу спорудження свердловини. Крім того, за рахунок постійного "самозаточування" ріжучої кромки елемента, що заявляється, і підтримки високої механічної швидкості буріння продуктивність буріння свердловин підвищується в 1,2-2,0 разу. Зниження частоти СПО призводить до суттєвого зменшення кількості операцій згвинчування і розгвинчування бурильної колони, тим самим збільшуючи термін служби всього комплексу ССК і знижуючи витрати на 1 погонний метр буріння. ФОРМУЛА ВИНАХОДУ 25 30 35 40 1. Алмазно-твердосплавна пластина, що містить алмазний шар, активуючу добавку і твердосплавну пластину, яка відрізняється тим, що алмазний шар додатково містить гнізда, в яких розташовані зубки з CVD-алмаза, на відстані 0-0,25D, від діаметральної площини пластини, де D - діаметр пластини. 2. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах алмазного шару додатково розташовані зубки з CVD-алмаза товщиною в 0,1-0,7 мм та висотою 0,5-1,0 мм. 3. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що зубки з CVD-алмаза розташовані в гніздах, відстань між якими складає 0,1-0,3 діаметра пластини. 4. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що зубки, які розташовані в гніздах, являють собою або суцільну пластинку, або складаються з окремих частинок CVDалмаза. 5. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах розташовані 2 зубки з CVD-алмаза, структура якого не містить аморфізованих sp конфігурацій карбону. 6. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах розташовані зубки з чорного полікристалічного CVD-алмаза (black diamond). 7. Алмазно-твердосплавна пластина за п. 1, яка відрізняється тим, що в гніздах розташовані зубки з монокристалічного CVD-алмаза (SC-CVD алмаз). 6 UA 107698 C2 7 UA 107698 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюNovikov Mykola Vasyliovych, Shulzhenko Oleksandr Oleksandrovych, Sokolov Oleksandr Mykolaiovych, Bohdanov Robert Kostiantynovych, Zakora Anatolii Petrovych, Osipov Oleksandr Serhiiovych, Ashkinazi Yevhienii Yevsieievich, Ralchenko Viktor Hryhorovych, Konov Vitalii Ivanovych

Автори російськоюНовиков Николай Васильевич, Шульженко Александр Александрович, Соколов Александр Николаевич, Богданов Роберт Константинович, Закора Анатолий Петрович, Осипов Александр Сергеевич, Ашкинази Евгений Евсеевич, Ральченко Виктор Григорьевич, Конов Виталий Иванович

МПК / Мітки

МПК: B24D 3/04, B22F 3/15, B22F 7/04, C23C 24/00, B32B 5/16

Мітки: пластина, алмазно-твердосплавна

Код посилання

<a href="https://ua.patents.su/10-107698-almazno-tverdosplavna-plastina.html" target="_blank" rel="follow" title="База патентів України">Алмазно-твердосплавна пластина</a>

Попередній патент: Курильний виріб, система доставки аромату та спосіб обробки головного струменя диму ароматизатором

Наступний патент: Паровий котел з безбарабанною сепараціею пари

Випадковий патент: Спосіб ранньої реабілітації дітей після перенесеної позашпитальної пневмонії