Спосіб уповільненого коксування (варіанти)

Формула / Реферат

1. Спосіб уповільненого коксування, у якому рідку сировину для коксування нагрівають до підвищеної температури і завантажують в коксовий барабан в умовах уповільненого коксування, при яких таку рідку вихідну сировину прогрівають теплом, що міститься в ній, достатнім для перетворення вихідної сировини в крекінг-пару, яку при охолодженні конденсують в рідкі продукти і кокс, який відрізняється тим, що в коксовий барабан вводять некоксівний вуглеводневий розріджувач, нагрітий окремо від вихідної сировини для установки коксування, що має тепловміст, достатній для збільшення рівня температури рідкої вихідної сировини в коксовому барабані, при цьому вихід рідких продуктів процесу коксування зростає, а вихід коксового продукту зменшується.

2. Спосіб за п. 1, який відрізняється тим, що підвищення температури вмісту коксового барабана складає, щонайменше, 0,56°C(1°F).

3. Спосіб за п. 2, який відрізняється тим, що підвищення температури складає, щонайменше, 5,6°С (10°F).

4. Спосіб за п. 3, який відрізняється тим, що один з рідких продуктів процесу коксування є важким газойлем, який може бути повернений, щонайменше частково, у процес коксування.

5. Спосіб за п. 4, який відрізняється тим, що вихідну сировину для установки коксування змішують з некоксівним вуглеводневим розріджувачем, що має межі кипіння, які, щонайменше частково, менші, ніж межі кипіння важкого газойлю.

6. Спосіб за п. 5, який відрізняється тим, що некоксівний вуглеводневий розріджувач, щонайменше частково, є одним з рідких продуктів із коксового барабана.

7. Спосіб за п. 5, який відрізняється тим, що важкий газойль повертають у процес коксування для утворення, щонайменше, частини нагрітого некоксівного розріджувача.

8. Спосіб за п. 5, який відрізняється тим, що важкий газойль і некоксівний вуглеводневий розріджувач повертають, щонайменше частково, у вигляді нагрітого некоксівного вуглеводневого розріджувача у процес коксування.

9. Спосіб за п. 5, який відрізняється тим, що у процесі коксування не використовують рецикл, а увесь нагрітий некоксівний вуглеводневий розріджувач одержують поза процесом коксування.

10. Спосіб уповільненого коксування, у якому важке рідке вуглеводневе масло нагрівають до температури в інтервалі від приблизно 441 до приблизно 593°С (від приблизно 825 до приблизно 1100°F) і вводять в коксовий барабан, у якому таку рідку вихідну сировину прогрівають теплом, що міститься в ній, при температурі від приблизно 427 до приблизно 538°С (від приблизно 800 до приблизно 1000°F) і тиску від 0,167 до 1,48 МПа (від 10 до 200 надлишк. фунт/кв.дюйм), перетворюють вихідну сировину в пару, яку при охолодженні конденсують по суті в рідкі продукти і кокс і в якій один з рідких продуктів є важким газойлем, щонайменше, частину якого повертають у процес, який відрізняється тим, що в коксовий барабан вводять некоксівний вуглеводневий розріджувач, який нагрівають окремо від вихідної сировини установки коксування, забезпечуючи тепловміст, достатній для збільшення температури рідкої вихідної сировини в коксовому барабані, щонайменше, на 0,56°С (1°F), при цьому вихід рідких продуктів процесу коксування зростає, а вихід коксового продукту зменшується.

11. Спосіб за п. 10, який відрізняється тим, що некоксівний вуглеводневий розріджувач, щонайменше частково, одержують з одного із рідких продуктів процесу коксування.

12. Спосіб за п. 1, який відрізняється тим, що некоксівний вуглеводневий розріджувач нагрівають до температури приблизно на 5,6-167°С (приблизно на 10-300°F) вище температури рідини в коксовому барабані.

13. Спосіб за п. 12, який відрізняється тим, що некоксівний вуглеводневий розріджувач має межі кипіння, які, щонайменше частково, менші, ніж межі кипіння важкого газойлю.

14. Спосіб за п. 13, який відрізняється тим, що некоксівний вуглеводневий розріджувач має межі кипіння від приблизно 168 до приблизно 454°С (від приблизно 335 до приблизно 850°F).

Текст

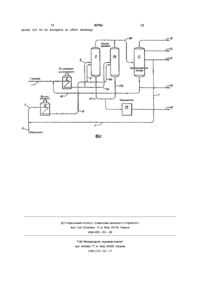

1 Спосіб уповільненого коксування, у якому рідку сировину для коксування нагрівають до підвищеної температури і завантажують в коксовий барабан в умовах уповільненого коксування, при яких таку рідку вихідну сировину прогрівають теплом, що міститься в ній, достатнім для перетворення вихідної сировини в крекінг-пару, яку при охолодженні конденсують в рідкі продукти і кокс, який відрізняється тим, що в коксовий барабан вводять некоксівний вуглеводневий розріджувач, нагрітий окремо від вихідної сировини для установки коксування, що має тепловміст, достатній для збільшення рівня температури рідкої вихідної сировини в коксовому барабані, при цьому вихід рідких продуктів процесу коксування зростає, а вихід коксового продукту зменшується 2 Спосіб за п 1, який відрізняється тим, що підвищення температури вмісту коксового барабана складає, щонайменше, 0,56°C(1°F) 3 Спосіб за п 2, який відрізняється тим, що підвищення температури складає, щонайменше, 5,6°C(10°F) 4 Спосіб за п 3, який відрізняється тим, що один з рідких продуктів процесу коксування є важким газойлем, який може бути повернений, щонайменше частково, у процес коксування 5 Спосіб за п 4, який відрізняється тим, що вихідну сировину для установки коксування змішують з некоксівним вуглеводневим розріджувачем, що має межі кипіння, які, щонайменше частково, менші, ніж межі кипіння важкого газойлю 6 Спосіб за п 5, який відрізняється тим, що некоксівний вуглеводневий розріджувач, щонайменше частково, є одним з рідких продуктів із коксового барабана 7 Спосіб за п 5, який відрізняється тим, що важ кий газойль повертають у процес коксування для утворення, щонайменше, частини нагрітого некоксівного розріджувача 8 Спосіб за п 5, який відрізняється тим, що важкий газойль і некоксівний вуглеводневий розріджувач повертають, щонайменше частково, у вигляді нагрітого некоксівного вуглеводневого розріджувача у процес коксування 9 Спосіб за п 5, який відрізняється тим, що у процесі коксування не використовують рецикл, а увесь нагрітий некоксівний вуглеводневий розріджувач одержують поза процесом коксування 10 Спосіб уповільненого коксування, у якому важке рідке вуглеводневе масло нагрівають до температури в інтервалі від приблизно 441 до приблизно 593°С (від приблизно 825 до приблизно 1100°F) і вводять в коксовий барабан, у якому таку рідку вихідну сировину прогрівають теплом, що міститься в ній, при температурі від приблизно 427 до приблизно 538°С (від приблизно 800 до приблизно 1000°F) і тиску від 0,167 до 1,48 МПа (від 10 до 200 надлишк фунт/кв дюйм), перетворюють вихідну сировину в пару, яку при охолодженні конденсують по суті в рідкі продукти і кокс і в якій один з рідких продуктів є важким газойлем, щонайменше, частину якого повертають у процес, який відрізняється тим, що в коксовий барабан вводять некоксівний вуглеводневий розріджувач, який нагрівають окремо від вихідної сировини установки коксування, забезпечуючи тепловміст, достатній для збільшення температури рідкої вихідної сировини в коксовому барабані, щонайменше, на 0,56°С (1°F), при цьому вихід рідких продуктів процесу коксування зростає, а вихід коксового продукту зменшується 11 Спосіб за п 10, який відрізняється тим, що некоксівний вуглеводневий розріджувач, щонайменше частково, одержують з одного із рідких продуктів процесу коксування 12 Спосіб за п 1, який відрізняється тим, що некоксівний вуглеводневий розріджувач нагрівають до температури приблизно на 5,6-167°С (приблизно на 10-300°F) вище температури рідини в коксовому барабані 13 Спосіб за п 12, який відрізняється тим, що некоксівний вуглеводневий розріджувач має межі кипіння, які, щонайменше частково, менші, ніж О (О о ю 50764 межі кипіння важкого газойлю 14 Спосіб за п 13, який відрізняється тим, що некоксівний вуглеводневий розріджувач має межі кипіння від приблизно 168 до приблизно 454°С (від приблизно 335 до приблизно 850°F) Даний винахід відноситься до процесу уповільненого коксування, зокрема до способу збільшення виходу рідких продуктів та зменшення виходу коксового залишку в процесі уповільненого коксування у перерахунку на сировину, що подається в установку для коксування Процес уповільненого коксування знаходить практичне застосування протягом багатьох років У цілому цей процес передбачає термічний розклад важких рідких вуглеводнів з одержанням газу, рідких продуктів з різними температурними межами кипіння і коксу Коксування залишкових масел із високов'язких, таких, що містять меркаптани (з високою концентрацією сірки), сирих масел проводять головним чином з метою утилізації малоцінних залишкових масел шляхом конверсії частини цих залишкових масел у більш ЦІННІ рідкі та газоподібні продукти Коксовий залишок, що утворюється, звичайно являє собою малоцінний побічний продукт, але цей кокс може бути використаний як паливо (продукт паливного сорту), сировина для одержання оксиду алюмінію (продукт нормального сорту) або анодів у виробництві сталі (продукт вищої якості) Утилізація важких сирих масел, що мають високий вміст металів і сірки, все ширше впроваджується на багатьох нафтопереробних підприємствах, і для нафтопереробних підприємств усе більшого значення набувають процеси уповільненого коксування Ще одна причина переробки залишкових масел в установці для уповільненого коксування пов'язана з необхідністю звести до мінімуму забруднення атмосфери, оскільки в установці для коксування утворюються гази і рідини, що містять сірку у такій формі, в якій її можна відносно легко вилучати на існуючих нафтопереробних заводах При здійсненні базового способу уповільненого коксування, який нині знайшов промислове застосування, рідку сировину уводять у фракцюнувальну колону Кубові залишки фракцюнувальної колони, що включають рециркуляційний матеріал, нагрівають до температури коксування в печі установки для коксування, одержуючи гарячу сировину установки для коксування Далі ця гаряча сировина надходить у коксовий барабан, у якому підтримують необхідні для коксування умови, включаючи температуру та тиск, де рідку сировину витримують під дією теплової енергії, що міститься в ній, з одержанням коксу та летючих компонентів Летючі компоненти вилучають і повертають у фракцюнувальну колону, з якої такі рідкі компоненти вилучають у вигляді рідких продуктів Коли коксовий барабан заповнюється твердим коксом, подачу сировини переключають на інший барабан, а повний барабан охолоджують і випорожняють за звичайними методами Базовий спосіб уповільненого коксування зазнавав різноманітних модифікацій Так, наприклад, у патенті США 4455219, виданому на ім'я Janssen та ш , описаний спосіб уповільненого коксування, у якому вуглеводневий розріджувач, температурні межі кипіння якого нижчі за межі кипіння важкого репиркуляційного продукту, заміщає частину цього важкого рециркуляційного продукту, який звичайно об'єднують зі свіжою сировиною, що подається в установку для коксування Ця технологія дозволяє удосконалити процес коксування, у якому збільшується КІЛЬКІСТЬ одержуваних рідких продуктів із ВІДПОВІДНИМ зменшенням виходу коксу У патенті США 4518487, виданому на ім'я Graf та ш , пропонується інша модифікація способу уповільненого коксування шляхом заміни усього важкого рециркуляційного матеріалу розріджувальною вуглеводневою фракцією з більш низькими температурними межами кипіння Це дозволяє також удосконалити спосіб уповільненого коксування зі збільшенням КІЛЬКОСТІ рідких продуктів та зменшенням виходу коксу Ще одна модифікація описана у патенті США 4661241, ВІДПОВІДНО до одного об'єкта винаходу якого пропонується спосіб одноциклового уповільненого коксування, у якому сировина, що використовується в ході проведення процесу, не містить ані важкого рециркуляційного продукту, ані розріджувач з більш низькими межами кипіння Однак в описі до цього патенту сказано, що розріджувальний матеріал можна додавати у потік продуктів, що відводиться з коксової печі, або уводити у коксовий барабан У базовому способі уповільненого коксування та у різних модифікаціях, описаних у патентах США 4455219, 4518487 і 4661241, важливим чинником, що визначає КІЛЬКІСТЬ І ВИДИ рідких продуктів, а також КІЛЬКІСТЬ утворюваного коксу, є температура реакцій коксування, які відбуваються у рідкому матеріалі коксового барабана Звичайно чим вище температура коксування, тим більший вихід рідких продуктів у процесі коксування Збільшення виходу рідких продуктів супроводжується зменшенням виходу коксу, що більш прийнятне, оскільки кокс є найменш цінним матеріалом, одержуваним під час уповільненого коксування важких залишкових масел У вже відомих методах нагрівання сировини до підвищених температур прискорює коксоутворення у пічних трубах, викликаючи зупинення та уповільнюючи очистку печі Таким чином, у даній галузі техніки спеціалістами, які практично забезпечують процес уповільненого коксування, була здійснена спроба підтримувати температуру сировини установки для коксування, що відводиться з коксової печі, на максимально можливому рівні, але без перевищення рівня температури, при якому могло б відбуватися коксування у пічних трубах Таке передчасне коксоут 50764 Залишкові масла вакуумної перегонки, що виходять з цієї печі по суті при вищезазначеній температурі, по лінії 3 уводять у нижню частину коксового барабана 4 У коксовому барабані підтримують манометричний тиск у межах від приблизно 10 до приблизно 200 фунтів/кв дюйм, і він працює при температурі в інтервалі від приблизно 800 до приблизно 1000°F, звичайно при температурі у межах від приблизно 820 до приблизно 950°F У цьому барабані важкі вуглеводні сировини піддаються термічному крекінгу з утворенням пароподібних продуктів крекінгу та коксового залишку Реакції коксоутворення та крекінгу у коксовому барабані проходять в об'ємі або масі рідкого залишку вакуумної перегонки чи інших коксоутворюючих вуглеводневих продуктів Для підвищення температури цієї рідини і тим самим зменшення виходу коксу та збільшення виходу інших продуктів у коксовий барабан 4 уводять потік розріджувального некоксівного вуглеводневого матеріалу, температура якого є достатньо високою для підвищення загальної температури вмісту коксового барабана до рівня, що перевищує той, який досягається у печі для коксоутворюючої сировини Цей некоксівний вуглеводневий розріджувач, нагрітий до підвищеної температури, можна об'єднувати з потоком сировини, що відводиться з печі (ВІДПОВІДНО по ЛІНІЯХ 5 і 3, на кресленні не показано), або Окрім зменшення виходу коксового залишку у його можна уводити безпосередньо у коксовий випадку типової сировини установки для коксуванбарабан по ЛІНІЯХ 5 І 6, ЯК показано на схемі ня, даний винахід дозволяє також переробляти ворення призводить до швидкого засмічення труб, що вимагає зупинення печі доти, доки буде вилучатися кокс Таким чином, хоча уповільнене коксоутворення при підвищеній температурі і може виявитися доцільним, умови процесу коксування обмежені температурою, до якої сировину установки для коксування можна нагрівати перед її уведенням у коксовий барабан ВІДПОВІДНО ДО способу за даним винаходом подачу додаткової КІЛЬКОСТІ тепла у коксовий барабан в процесі уповільненого коксування здійснюють уведенням у коксовий барабан нагрітого вуглеводневого некоксівного розріджувача, що містить теплову енергію, якої достатньо для підвищення температури рідини у цьому коксовому барабані, на що вказує тиск парів коксового барабана у верхній частині цього коксового барабана Вуглеводневий некоксівний розріджувач можна уводити безпосередньо у коксовий барабан або перед уведенням у коксовий барабан його можна об'єднувати з потоком продуктів, що відходить з коксової печі, чи працювати за обома варіантами одночасно Нагрівання проводять окремо від печі для сировини коксової установки, що дозволяє досягти підвищеної температури, необхідної для підвищення температури коксового барабана в цілому сировину для коксування, яка слабо піддається обробці чи є незадовільною для процесів коксування через надлишкове коксоутворення у печі для сировини Прикладами такої раніше важко перероблюваної сировини, що утворює коксовий залишок при низьких температурах, є парафіністі залишкові масла, важкі залишкові масла вакуумної перегонки, деасфальтований пек, кубові залишки крекінг-печі для легкого крекінгу та кубові залишки установки для пдрокрекінгу 3 практичної точки зору даний винахід дозволяє проводити процес у печі для сировини установки уповільненого коксування при достатньо низьких температурах, що зводить до мінімуму коксоутворення у пічних трубах і тим самим збільшує тривалість роботи печі, одночасно з цим забезпечуючи роботу коксового барабана при підвищених стосовно звичайної температурах, що дозволяє довести до максимуму вихід більш цінних рідких продуктів і зменшити вихід менш цінних коксових залишків На кресленні подана технологічна схема установки для коксування, яка ілюструє суть винаходу (Фіг 1) ВІДПОВІДНО ДО поданої на кресленні технологічної схеми сировину уводять у процес коксування по лінії 1 Цю сировину, яка може являти собою сирий матеріал після відгонки легких фракцій, залишкове масло вакуумної перегонки, деасфальтований пек, кубові залишки крекінг-печі для легкого крекінгу, суспензії у нафтопродукті флуїдкаталітичного крекінгу і т п , нагрівають у печі 2 до температури, яка звичайно складає від приблизно 850 до приблизно 1100°F, більш прийнятне від приблизно 900 до приблизно 975°F Звичайно використовують піч, яка швидко нагріває до такої температури залишкові масла вакуумної перегонки Як некоксівний вуглеводневий розріджувач для підвищення температури рідини у коксовому барабані може бути використаний індивідуальний вуглеводень, вуглеводні чи навіть природний, необроблений вуглеводневий матеріал, що має потрібні характеристики, але звичайно застосовують вуглеводневу фракцію, яку одержують як продукт або побічний продукт у процесі переробки нафти Типовими фракціями, використовуваними як некоКСІВНІ розріджувачі, служать нафтові дистиляти, такі, як легкі та середні газойлі, а також фракції з температурними межами кипіння дизельних палив Термін "некоксівний розріджувач" означає розріджувач, який звичайно становить головні погони коксового барабана, хоча, як відомо спеціалістам з техніки коксування, деяка незначна частка цих розріджувачів здатна утворювати коксовий залишок Температурні межі кипіння використовуваного розріджувача щонайменше частково є нижчими за межі кипіння стандартного важкого рециркуляційного продукту, який застосовують у відомих способах уповільненого коксування Цей важкий рециркуляційний продукт одержують головним чином з матеріалу, що кипить при температурі понад приблизно 750°F, а у більшості випадків понад приблизно 850°F Межі кипіння некоксівного розріджувача, який використовують за способом, що пропонується, як правило, складає від приблизно 335 до приблизно 850°F, звичайно від приблизно 450 до приблизно 750°F, більш прийнятне від приблизно 510 до приблизно 650°F КІЛЬКІСТЬ використовуваного некоксівного розріджувача залежить від температури дистиляту і з ростом цільової температури коксування збільшується Звичайно розріджувач уводять у КІЛЬКОСТІ ВІД приблизно 0,01 до приблизно 1,00 барелі на барель коксівної сировини, що уводиться у коксовий барабан, більш часто КІЛЬКІСТЬ некоксівного вуглеводневого розріджувача складає від приблизно 0,10 до приблизно 0,20 барелі на барель коксівної сировини, що забезпечує приріст температури у коксовому барабані загалом на 1-50Т, більш прийнятне на 5-15°F, як це визначають за температурою парів коксового барабана у верхній частині цього барабана Некоксівний вуглеводневий розріджувач можна ефективно одержувати з використанням некоксівного вуглеводневого розріджувача, який відводять з процесу коксування, наприклад, легкого газойлю з фракцюнувальної колони установки для коксування Якщо установка для уповільненого коксування являє собою одну з багатьох установок звичайного нафтопереробного заводу, то можна використовувати некоксівний вуглеводневий розріджувальний матеріал з однієї або декількох інших установок Для досягнення запропонованого ВІДПОВІДНО до даного винаходу ефекту теплової енергії, що міститься у некоксівному вуглеводневому розріджувачі, який надходить у коксовий барабан, повинно бути достатньо для підвищення температури вуглеводню і коксового залишку у коксовому барабані Завдяки своїм межам кипіння не коксівний вуглеводневий розріджувач, отриманий із нафтопереробної установки, не містить достатньої КІЛЬКОСТІ тепла для безпосереднього використання в процесі коксування Тепловміст такого некоксівного вуглеводневого розріджувача підвищують до необхідного рівня або за допомогою теплообміну, або частіше нагріванням у печі Звичайно як піч застосовують трубчастий куб такого ж типу, як і той, що використовується для нагрівання сировини установки для коксування, хоча вибір такої печі обумовлений просто міркуваннями зручності Тепловміст нагрітого некоксівного вуглеводневого розріджувача, звичайно просто розріджувача, як правило, відображає його температура, яка може на декілька сотень градусів перевищувати температуру рідини у коксовому барабані Звичайно, хоча вирішального значення це не має, некоксівний вуглеводневий розріджувач уводять у процес коксування при температурі, яка приблизно на 10200°F перевищує температуру рідини у коксовому барабані, і у такій КІЛЬКОСТІ, якої достатньо для підвищення температури у коксовому барабані загалом щонайменше на 1°F, більш прийнятно на 5-1 ОТ, як це визначають за температурою парів у верхній частині коксового барабана Використовувана КІЛЬКІСТЬ залежить від температури розріджувача при його надходженні у коксовий барабан та від необхідного підвищення температури у коксовому барабані ВІДПОВІДНО ДО креслення, що додається, із верхньої частини коксового барабана 4 по лінії 10 безперервно вилучають крекінг-пари Коксовий залишок акумулюється у барабані доти, доки його КІЛЬКІСТЬ не досягне заданого рівня, після чого подачу сировини у цей барабан припиняють і переключаються на другий коксовий барабан 4а, у якому проводять таку ж саму операцію Це переключення дозволяє відключити барабан 4 від технологічного процесу, відкрити його і за звичайною 50764 8 технологією вилучити з нього коксовий залишок, що накопичився Цикл коксування може тривати від приблизно 10 до приблизно бОгод , але частіше його завершують протягом від приблизно 16 до приблизно 48год Пари, які вилучають із верхньої частини коксових барабанів, по лінії 10 спрямовують у фракцюнувальну колону 11 Як показано на кресленні, пари звичайно поділяють на фракції С-і-Сз продукту 12, бензину 13, легкого газойлю 14 та важкого газойлю установки для коксування, який відводять із фракцюнувальної колони по лінії 15 Частину важкого газойлю установки для коксування, що відводиться з фракцюнувальної колони, по лінії 16 можна у необхідній пропорції повертати у піч установки для коксування Увесь надлишок фактичних кубових залишків при необхідності можна піддавати обробці за звичайною технологією переробки залишків Неготовий кокс вилучають із коксових барабанів 4 і 4а по випускних патрубках ВІДПОВІДНО 17 та 17а і уводять у кальцинатор 18, у якому його обробляють дією підвищених температур з метою вилучити летючі матеріали і збільшити у коксовому залишку кількісне співвідношення між вуглецем і воднем Кальцинування можна проводити при температурі в інтервалі від приблизно 2000 до приблизно 3000Т, більш прийнятне у межах від приблизно 2400 до приблизно 2600Т Коксовий залишок витримують в умовах кальцинування протягом від приблизно півгодини до приблизно десяти годин, більш прийнятне у межах від приблизно однієї до приблизно трьох годин Температуру і тривалість кальцинування звичайно варіюють в залежності від ЩІЛЬНОСТІ ЦІЛЬОВОГО коксу 3 кальцинатора по розвантажувальній лінії 19 вилучають кальцинований кокс вищої якості, який придатний для виготовлення великогабаритних графітових електродів Некоксівний розріджувальний матеріал, який нагрівають з метою підвищити температуру у коксовому барабані, доцільно одержувати з фракцюнувальної колони установки для коксування Так, наприклад, з цією метою можна використати легкий газойль, що відводиться із фракцюнувальної колони по лінії 14 У випадку такого варіанта цей матеріал у необхідній КІЛЬКОСТІ ПО ЛІНІЇ 7 спрямовують у піч 8 для дистиляту, у якій його нагрівають до температури, достатньої для підвищення тепловмісту некоксівного розріджувача, наприклад, до 900Т Далі цей нагрітий некоксівний розріджувач по лінії 5 уводять в установку для коксування, як це описано вище, у КІЛЬКОСТІ, достатній для досягнення цільового ефекту підвищення температури рідини у коксовому барабані 4 За іншим варіантом некоксівний розріджувач можна одержувати з інших джерел, таких, як нафтопереробні установки, і уводити по лінії 9 в установку для коксування Розріджувач з цих інших джерел може складати частину або увесь некоксівний розріджувач, який використовується у запропонованому способі, що зручно і економічно Хоча даний винахід докладно описаний стосовно до звичайного процесу уповільненого коксування, у якому важкий газойль повертають у піч для сировини установки для коксування, спосіб за 50764 винаходом знаходить також застосування в інших процесах уповільненого коксування Так, наприклад, його можна застосовувати з метою забезпечити подальше зменшення КІЛЬКОСТІ КОКСОВОГО залишку, що утворюється при здійсненні способу, описаного у патенті США 2455218, у якому розріджувач частково заміщає важкий рециркуляційний матеріал, у способі, описаному у патенті СІЛА 2518487, у якому увесь важкий рециркуляційний матеріал заміщають дистилятом, та в одноцикловому способі, описаному у патенті США 4661241, у якому рециркуляційний матеріал не застосовують Заслуговує на особливу увагу застосування даного винаходу у способах, описаних у патентах США 2455218і2518487 Результати, які одержують при здійсненні винаходу, ілюструє наведений нижче приклад Цей приклад поданий для ілюстрації суті даного винаходу і не обмежує його обсяг Приклад Зменшене утворення коксового залишку, яке забезпечується при здійсненні способу за винаходом, продемонстровано на прикладі наступного процесу, змодельованого за допомогою програми, розробленої для високовдосконаленої установки для коксування У даному прикладі моделювали три процеси, які проводили з використанням однакової сировини У першому експерименті або у базовому процесі як частину рециркуляційного матеріалу використовували звичайний важкий дистилятний рециркуляційний матеріал (5 част, на кожних ЮОчаст свіжої сировини), а решта маси рециркуляційного матеріалу (Ючаст на кожних ЮОчаст свіжої сировини) припадала на некоксівний вуглеводневий розріджувальний матеріал, температурні межі кипіння якого складали 335650°F У другому експерименті з рециркуляційного матеріалу виключали Ючаст некоксівного вуглеводневого розріджувача, окремо нагрівали і об'єднували з нагрітою сировиною, що містила 5 част, важкого дистилятного рециркуляційного матеріалу, що відводився з печі сировини установки для коксування Третій експеримент проводили аналогічно першому, за винятком того, що окремо нагрівали, а потім об'єднували з нагрітою сировиною, що містила 5част важкого дистилятного рециркуляційного матеріалу та 5част розріджувального рециркуляційного матеріалу, які відводилися із печі для сировини установки для коксування, додаткову КІЛЬКІСТЬ некоксівного вуглеводневого розріджувача (Ючаст на кожні ЮОчаст свіжої сировини) У кожному з цих експериментів сировину, що відрізнялася ЩІЛЬНІСТЮ у градусах Американського нафтового інституту (АНІ) 3,2, вмістом вуглецю за Конрадсоном 23мас %, характеристичним фактором "К" 11,31 і вмістом сірки 3,05мас %, коксували під манометричним тиском 25,0 фунтів/кв дюйм та при температурі, вказаній у наступній таблиці У експерименті № 2 некоксівний вуглеводневий розріджувач перед об'єднанням із нагрітою сировиною та важким дистилятним рециркуляційним матеріалом нагрівали до 930°F У експерименті №3 окремий потік некоксівного вуглеводневого розріджувача нагрівали до 950°F 10 Розподіл фракцій продуктів цих трьох експериментів подано у наступній таблиці Таблиця Експеримент Експеримент № 3 Додатковий дисти цес Експеримент № 2 Дистилят (930°F), нагрітий окремо 0,88 0,09 3,71 1,57 1,89 2,03 13,29 10,60 0,88 0,09 3,68 1,62 1,95 2,11 13,42 10,53 0,88 0,09 3,68 1,79 2,14 2,32 13,76 10,09 7,54 7,48 6,55 24,82 33,58 25,26 32,96 26,28 32,41 №1 Рециркуляційний дистилят, базовий про Компонент H2S н2 Сі с2 Сз с4 C5-335°F 335510°F 510650°F 650°F+ коксовий залишок лят (950°F), нагрітий окремо Температура у Темпера- Темпераверхній частині тура у вер- тура у веркоксового ба- хній части- хній частирабана 825°F ні ні коксового коксового барабана барабана 835°F 835°F мас % Вищенаведений приклад свідчить, що коли некоксівний вуглеводневий розріджувач вилучали з потоку, що повертається в установку для коксування, окремо нагрівали до підвищеної температури і уводили у коксовий барабан, що забезпечувало підвищення температури парів у коксовому барабані, то вихід коксового залишку зменшувався приблизно на 1,84% (32,96% проти 33,58%) Ще більшого зменшення виходу коксового залишку (на 3,48%) досягали, коли з метою підвищити температуру у верхній частині коксового барабана окремо нагрівали додаткову КІЛЬКІСТЬ некоксівного вуглеводневого розріджувача Аналогічне зменшення виходу коксового залишку може бути досягнуте в інших робочих умовах і з використанням іншої сировини При здійсненні способу за винаходом забезпечується можливість проведення гнучкого технологічного процесу з метою задовольнити ринковий попит, ВІДПОВІДНО до якого може виникнути необхідність у вартованому розподілі фракцій продукту, та звести до мінімальної КІЛЬКІСТЬ утворюваних коксових залишків Незважаючи на те, що суть даного винаходу проілюстрована вище на конкретних варіантах його виконання, для спеціалістів з даної галузі техніки очевидно, що у винахід можна вносити будь-які зміни і модифікації, не порушуючи при 11 50764 цьому суті та не виходячи за обсяг винаходу ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDelayed coking process (variants)

Назва патенту російськоюСпособ замедленного коксования (варианты)

МПК / Мітки

МПК: C10G 9/14

Мітки: уповільненого, спосіб, коксування, варіанти

Код посилання

<a href="https://ua.patents.su/6-50764-sposib-upovilnenogo-koksuvannya-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб уповільненого коксування (варіанти)</a>

Попередній патент: Бокова розпірка для нижнього коромисла трактора

Наступний патент: Вогнетривка бетонна суміш

Випадковий патент: Запірно-пломбувальний пристрій