Система продувки азотом двигунів ракети-носія

Номер патенту: 108732

Опубліковано: 25.07.2016

Автори: Мухина Вероніка Петрівна, Чуприна Павло Михайлович, Абрамович Борис Михайлович, Буланніков Володимир Володимирович, Заболотько Олександр Леонідович, Даншин Олександр Никифорович

Формула / Реферат

1. Система продувки азотом двигунів ракети-носія, яка містить лінії пального, окислювача і хвостових відсіків, котрі включають колектори з встановленними в них пневмоклапанами, що сполучені між собою за допомогою перепускного трубопроводу з пневмоклапаном і зворотнім клапаном та з'єднані з трубопроводами підводу до блоків ракети-носія, яка відрізняється тим, що колектори виконані у вигляді магістралей видачі, чотирьох з'єднальних і чотирьох кільцевих трубопроводів - трубопроводу пального, трубопроводу хвостових відсіків, аварійного трубопроводу окислювача і пожежного трубопроводу окислювача, одна з магістралей видачі з'єднана за допомогою з'єднальних трубопроводі з кільцевими трубопроводами пального і хвостових відсіків, а друга - з кільцевими аварійним трубопроводом окислювача і пожежним трубопроводом окислювача, а кожний з кільцевих трубопроводів зв'язаний з кожним з блоків ракети-носія за допомогою трубопроводів підводу з встановленими в них додатковими зворотними клапанами і жиклерами, причому на трубопроводах підводу пального, хвостових відсіків і аварійному трубопроводів підводу окислювача змонтовані жиклери, а на аварійному і пожежному трубопроводах підводу окислювача змонтовані зворотні клапани.

2. Система за п. 1, яка відрізняється тим, що споряджена двома пневмощитами контролю тиску, один з яких з'єднаний з кожною магістраллю видачі, а другий - з'єднаний з кожним з трубопроводів підводу до блоків ракети-носія, найбільш віддаленому від пневмоклапанів.

Текст

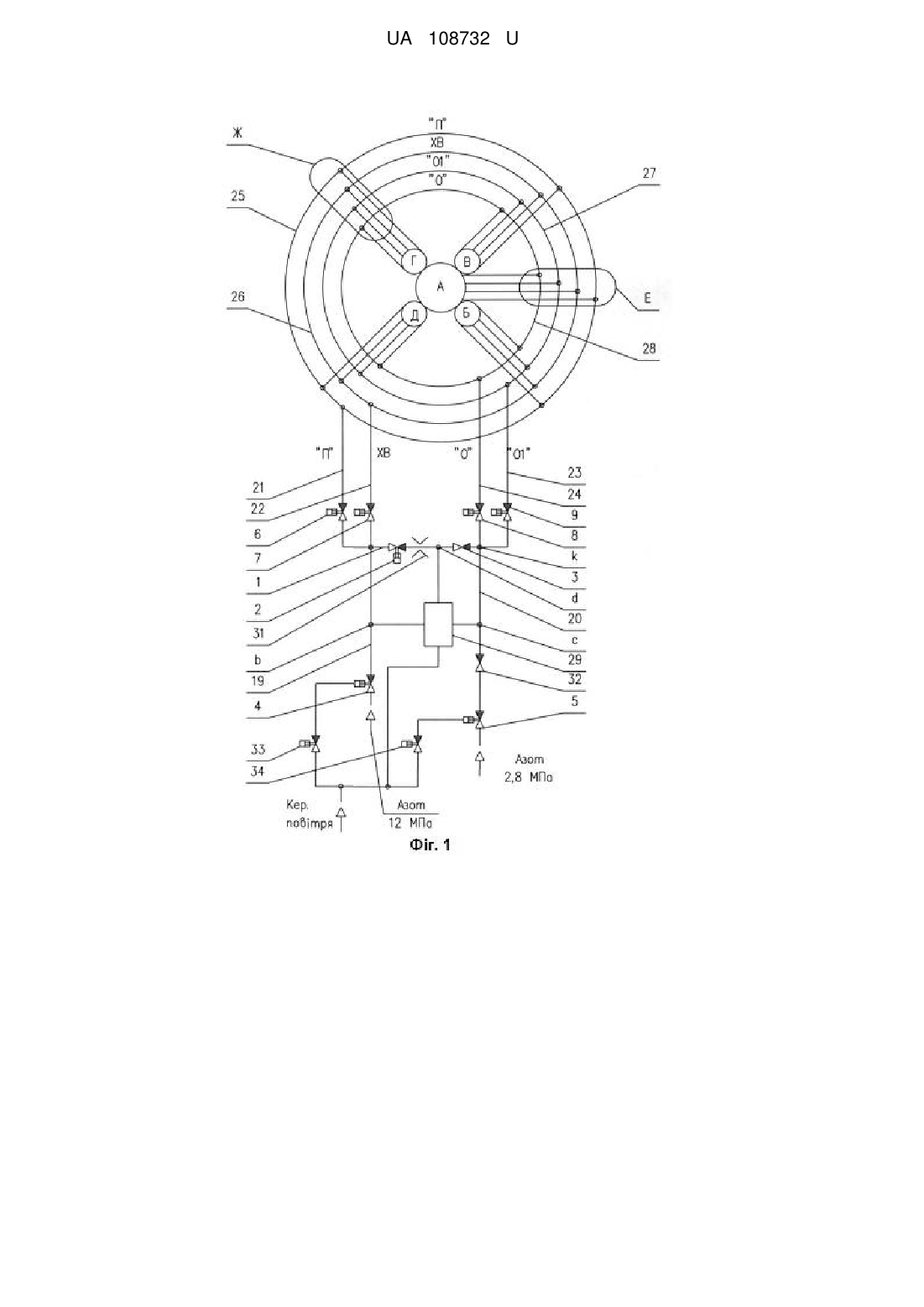

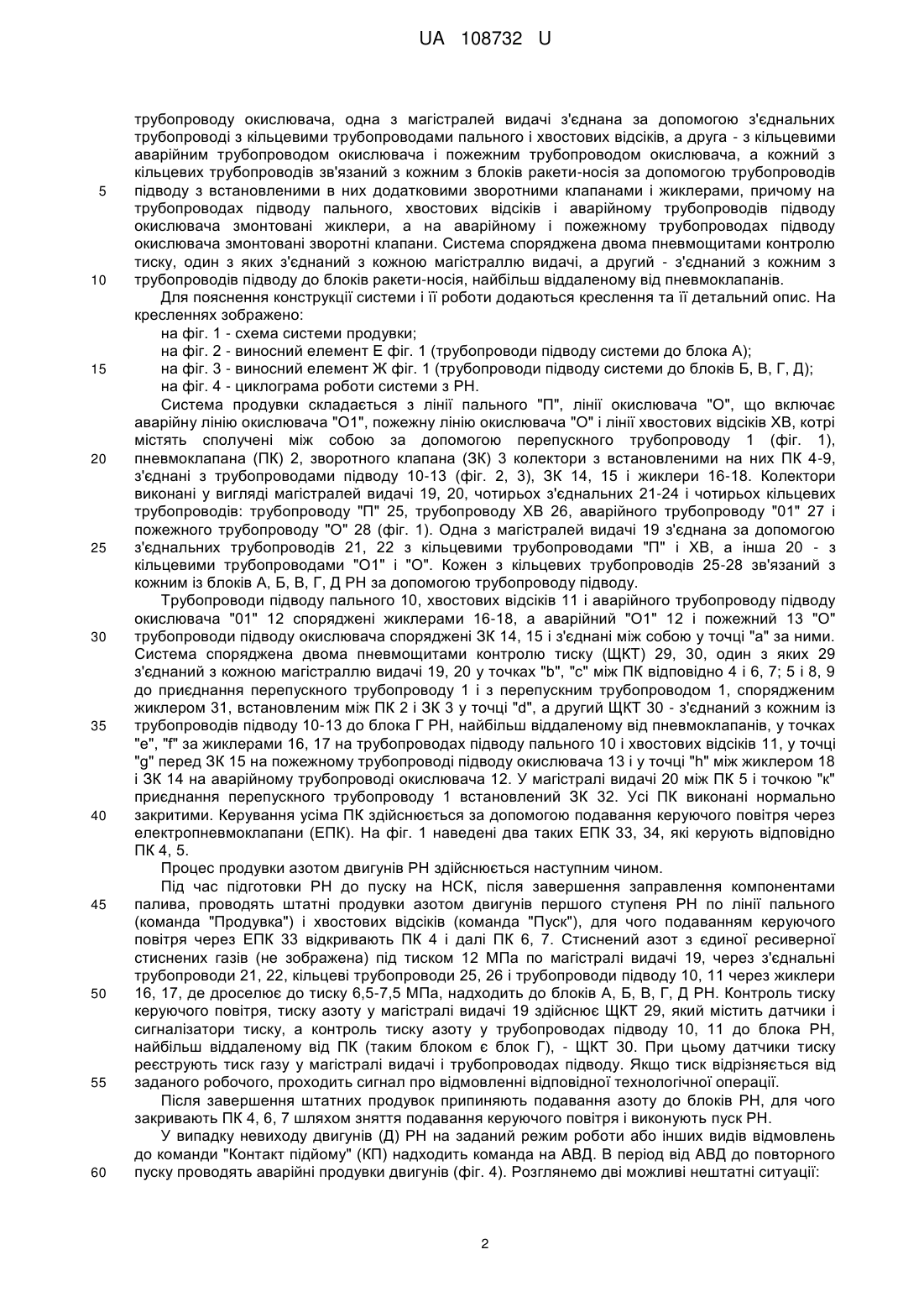

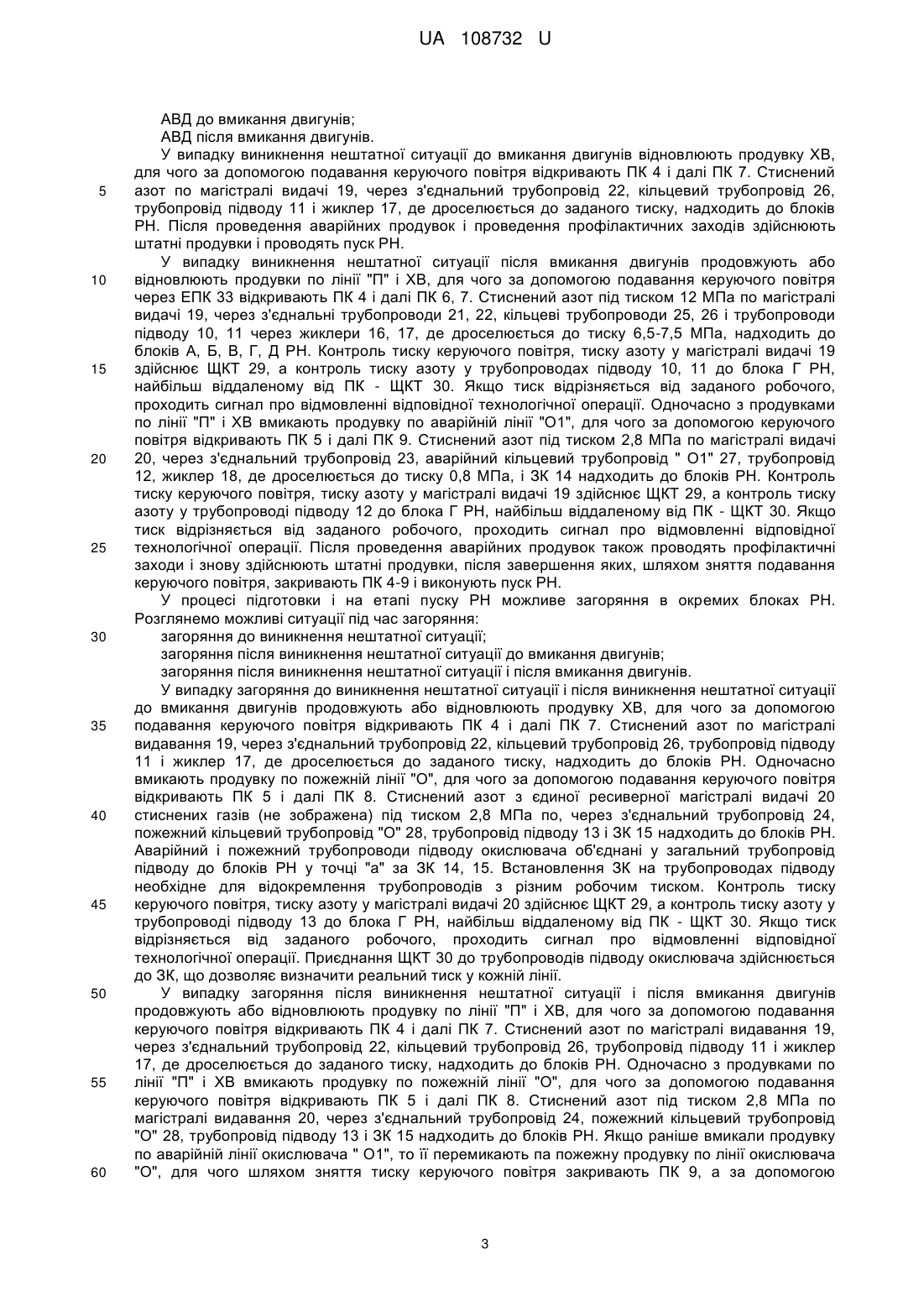

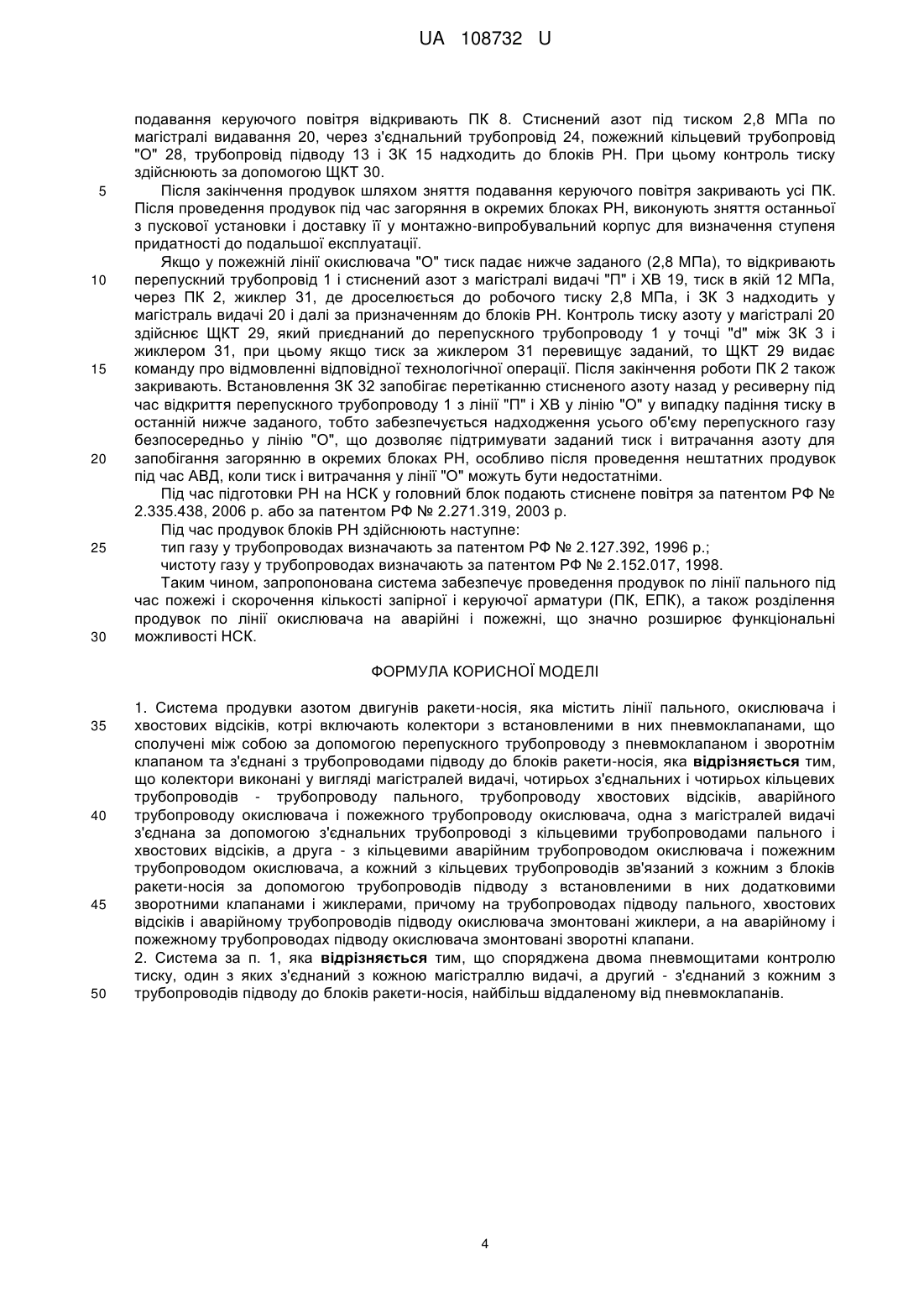

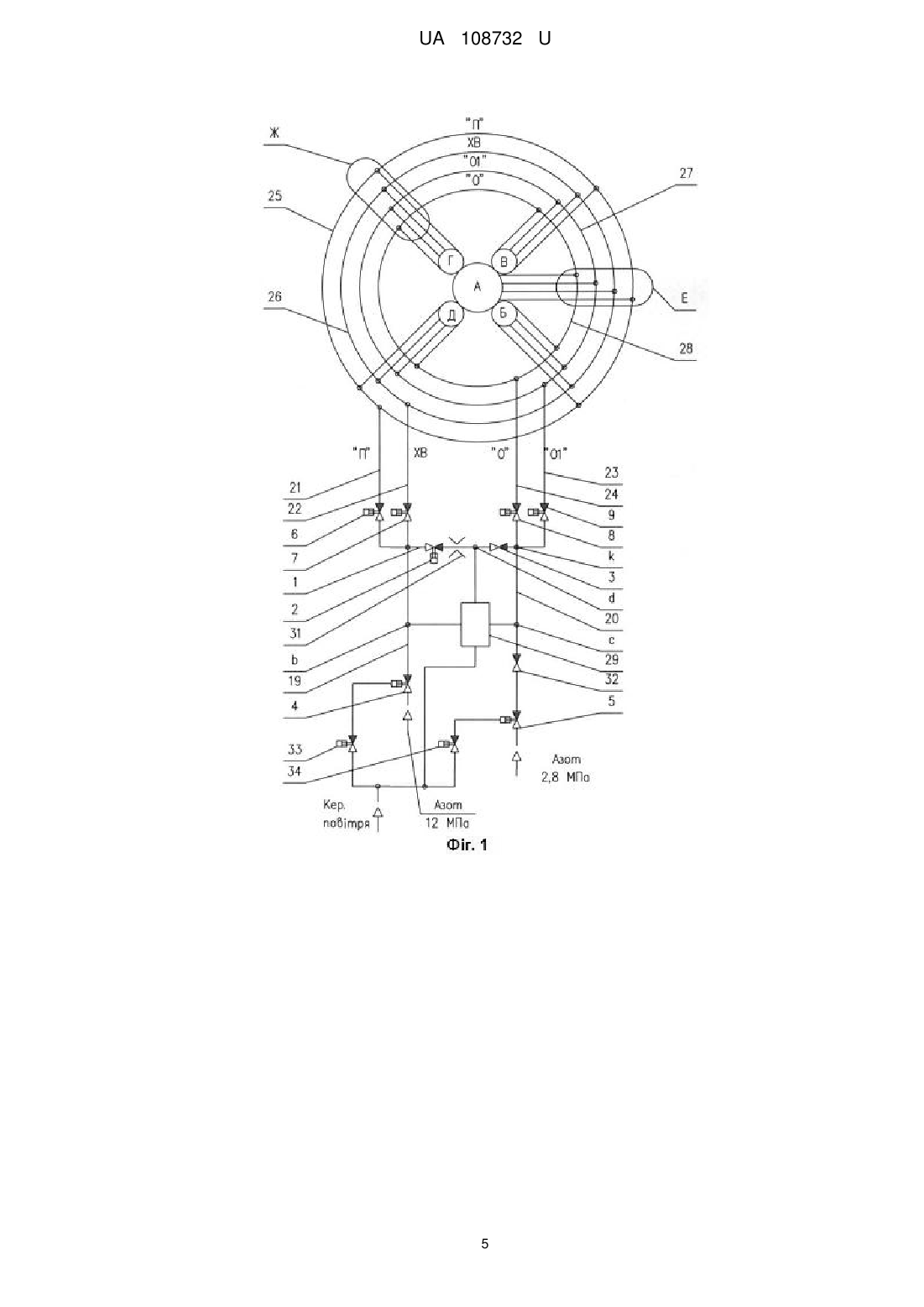

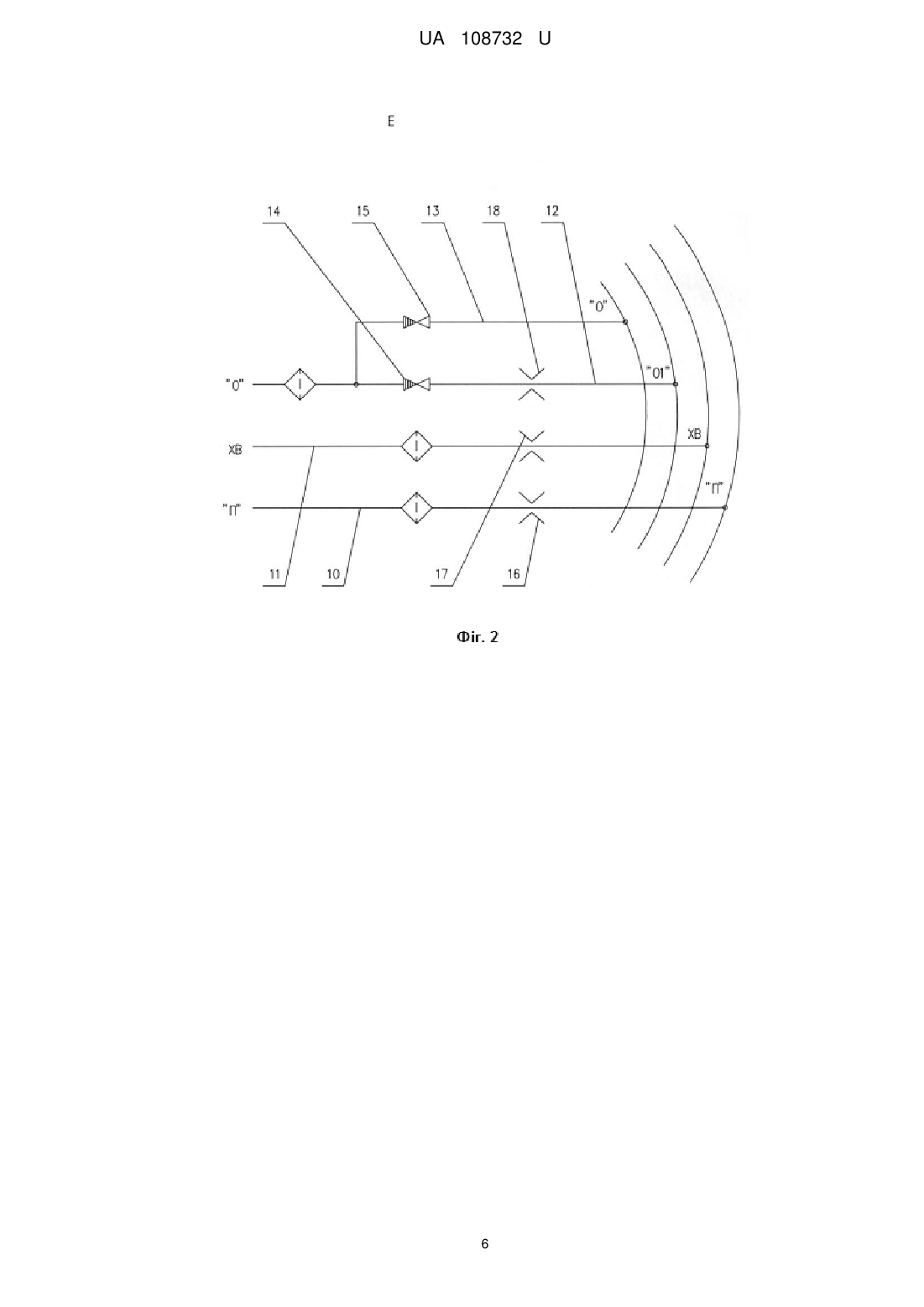

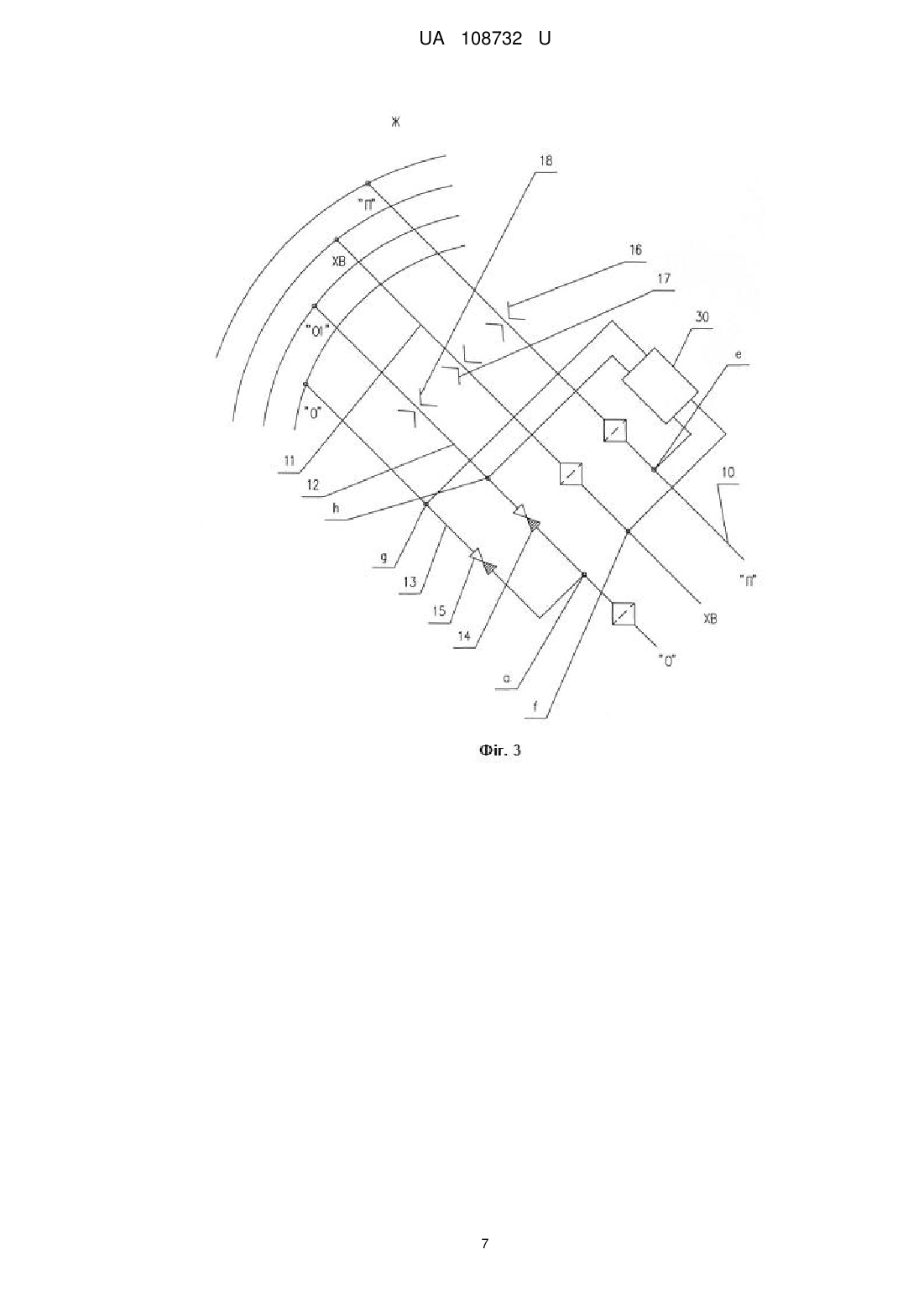

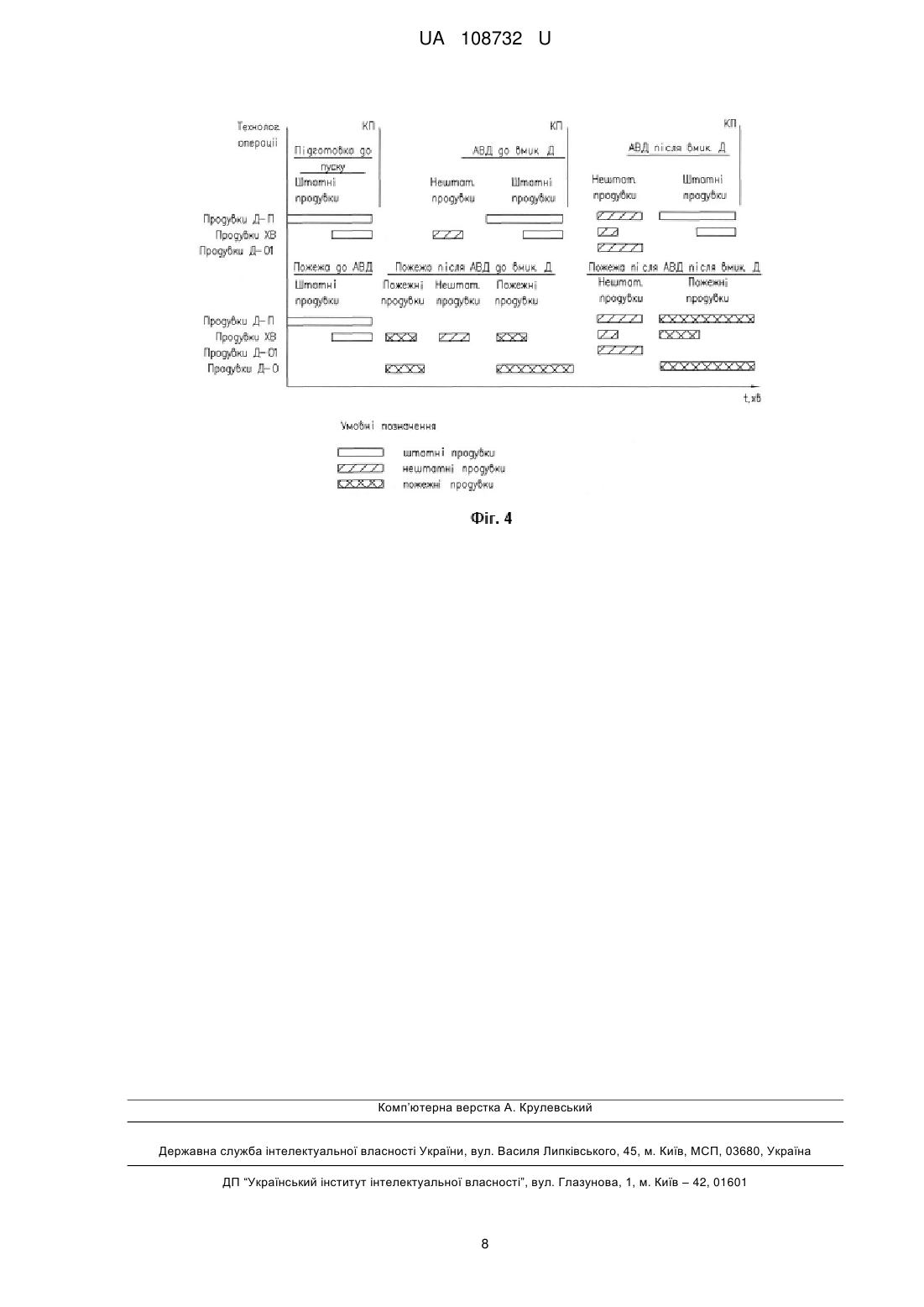

Реферат: Система продувки азотом двигунів ракети-носія, яка містить лінії пального, окислювача і хвостових відсіків, котрі включають колектори з встановленими в них пневмоклапанами, що сполучені між собою за допомогою перепускного трубопроводу з пневмоклапаном і зворотнім клапаном та з'єднані з трубопроводами підводу до блоків ракети-носія. Колектори виконані у вигляді магістралей видачі, чотирьох з'єднальних і чотирьох кільцевих трубопроводів трубопроводу пального, трубопроводу хвостових відсіків, аварійного трубопроводу окислювача і пожежного трубопроводу окислювача, одна з магістралей видачі з'єднана за допомогою з'єднальних трубопроводі з кільцевими трубопроводами пального і хвостових відсіків, а друга з кільцевими аварійним трубопроводом окислювача і пожежним трубопроводом окислювача, а кожний з кільцевих трубопроводів зв'язаний з кожним з блоків ракети-носія за допомогою трубопроводів підводу з встановленими в них додатковими зворотними клапанами і жиклерами, причому на трубопроводах підводу пального, хвостових відсіків і аварійному трубопроводів підводу окислювача змонтовані жиклери, а на аварійному і пожежному трубопроводах підводу окислювача змонтовані зворотні клапани. UA 108732 U (12) UA 108732 U UA 108732 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, а саме - до систем скидання стиснених газів з ємностей, і може використовуватися для продування двигунів і відсіків ракет-носіїв (РН) на наземному стартовому комплексі (НСК). Відомою є система продувки, яка складається з декількох паралельних магістралей, кожна з яких містить послідовно з'єднані ресивер, пневмоклапан, зворотній клапан і керуючу магістраль з елементами пневмоавтоматики (див. авт. св. СРСР № 666.373, МПК F17C 7/00, 1979 р.). Ця система здійснює наддування ємностей ракет-носіїв і космічних апаратів стисненим газом на стартових комплексах. Недоліками відомої системи продувки є низькі експлуатаційні характеристики комплексу, такі як: не забезпечується можливість повторного запуску двигуна РН в разі аварійного вимкнення двигуна (АВД); не забезпечується безпечність роботи з РН після АВД через відсутність продувок двигуна, в якому були компоненти палива. Відомою є система продувки двигунів РН, яка містить балони з запасом газу високого тиску, колектори, арматуру і трубопроводи підводу газу до двигунів (див. книгу "Ракеты-носители" под ред. С.О. Осипова. - М.: "Воениздат", 1981. - С. 218-219). Ця система здійснює продувки двигуна РН у період підготовки до пуску на НСК, а в разі аварійного вимкнення двигуна проводять його нештатні продувки азотом по лініям пального і окислювача, що забезпечує безпечність роботи з РН після АВД. Недоліком відомої системи продувки є низькі експлуатаційні характеристики комплексу, тому що не забезпечується можливість повторного запуску двигуна РН в разі аварійного вимкнення двигуна АВД. Найближчим аналогом до запропонованої корисної моделі вибрана система підготовки РН до пуску, яка описана у патенті РФ № 2.270.929, МПК F02K 9/00, 2006р. Вказана система містить лінії пального, окислювача і хвостових відсіків, котрі включають колектори з встановленими в них пневмоклапанами, що сполучені між собою за допомогою перепускного трубопроводу з пневмоклапаном і зворотнім клапаном та з'єднані з трубопроводами підводу до блоків ракети-носія. Система здійснює штатні продувки двигунів РН на НСК у процесі передстартової підготовки і на етапі пуску, нештатні продувки при проходженні команди АВД і продувки у випадку виникнення пожежі. Система забезпечує повторний запуск (вмикання) двигунів РН в разі аварійного вимкнення двигуна. Недоліком відомої системи продувки є невисокі експлуатаційні характеристики комплексу через недостатню надійність на етапі підготовки до пуску і під час пуску РН. В основу корисної моделі поставлена задача створення удосконаленої системи продувки азотом двигунів РН, яка б забезпечувала підвищення експлуатаційних характеристик комплексу шляхом уведення в неї нових елементів, таких як: колектори виконуються у вигляді магістралей видачі, чотирьох з'єднальних і чотирьох кільцевих трубопроводів - трубопроводу пального, трубопроводу хвостових відсіків, аварійного трубопроводу окислювача і пожежного трубопроводу окислювача, одна з магістралей видачі з'єднується за допомогою з'єднальних трубопроводі з кільцевими трубопроводами пального і хвостових відсіків, а друга - з кільцевими аварійним трубопроводом окислювача і пожежним трубопроводом окислювача, а кожний з кільцевих трубопроводів зв'язується з кожним з блоків ракети-носія за допомогою трубопроводів підводу з встановленими в них додатковими зворотними клапанами і жиклерами, причому на трубопроводах підводу пального, хвостових відсіків і аварійному трубопроводів підводу окислювача монтуються жиклери, а на аварійному і пожежному трубопроводах підводу окислювача монтуються зворотні клапани, що дозволяє гарантувати безпечність на НСК за рахунок рівномірного розподілу стисненого азоту до усіх блоків РН по кільцевим колекторам; наявність двох пневмощитів контролю тиску, один з яких з'єднується з кожною магістраллю видачі, а другий - з'єднується з кожним з трубопроводів підводу до блоків ракети-носія, найбільш віддаленому від пневмоклапанів, що дозволяє контролювати тиск у магістралях видачі і трубопроводах підводу до блоків РН і надійно керувати процесом продувок. Поставлена задача вирішується тим, що у запропонованій системі продувки азотом двигунів РН, яка містить лінії пального, окислювача і хвостових відсіків, котрі включають колектори з встановленими в них пневмоклапанами, що сполучені між собою за допомогою перепускного трубопроводу з пневмоклапаном і зворотнім клапаном та з'єднані з трубопроводами підводу до блоків ракети-носія, згідно з корисною моделлю, колектори виконані у вигляді магістралей видачі, чотирьох з'єднальних і чотирьох кільцевих трубопроводів - трубопроводу пального, трубопроводу хвостових відсіків, аварійного трубопроводу окислювача і пожежного 1 UA 108732 U 5 10 15 20 25 30 35 40 45 50 55 60 трубопроводу окислювача, одна з магістралей видачі з'єднана за допомогою з'єднальних трубопроводі з кільцевими трубопроводами пального і хвостових відсіків, а друга - з кільцевими аварійним трубопроводом окислювача і пожежним трубопроводом окислювача, а кожний з кільцевих трубопроводів зв'язаний з кожним з блоків ракети-носія за допомогою трубопроводів підводу з встановленими в них додатковими зворотними клапанами і жиклерами, причому на трубопроводах підводу пального, хвостових відсіків і аварійному трубопроводів підводу окислювача змонтовані жиклери, а на аварійному і пожежному трубопроводах підводу окислювача змонтовані зворотні клапани. Система споряджена двома пневмощитами контролю тиску, один з яких з'єднаний з кожною магістраллю видачі, а другий - з'єднаний з кожним з трубопроводів підводу до блоків ракети-носія, найбільш віддаленому від пневмоклапанів. Для пояснення конструкції системи і її роботи додаються креслення та її детальний опис. На кресленнях зображено: на фіг. 1 - схема системи продувки; на фіг. 2 - виносний елемент Е фіг. 1 (трубопроводи підводу системи до блока А); на фіг. 3 - виносний елемент Ж фіг. 1 (трубопроводи підводу системи до блоків Б, В, Г, Д); на фіг. 4 - циклограма роботи системи з РН. Система продувки складається з лінії пального "П", лінії окислювача "О", що включає аварійну лінію окислювача "O1", пожежну лінію окислювача "О" і лінії хвостових відсіків ХВ, котрі містять сполучені між собою за допомогою перепускного трубопроводу 1 (фіг. 1), пневмоклапана (ПК) 2, зворотного клапана (ЗК) 3 колектори з встановленими на них ПК 4-9, з'єднані з трубопроводами підводу 10-13 (фіг. 2, 3), ЗК 14, 15 і жиклери 16-18. Колектори виконані у вигляді магістралей видачі 19, 20, чотирьох з'єднальних 21-24 і чотирьох кільцевих трубопроводів: трубопроводу "П" 25, трубопроводу ХВ 26, аварійного трубопроводу "01" 27 і пожежного трубопроводу "О" 28 (фіг. 1). Одна з магістралей видачі 19 з'єднана за допомогою з'єднальних трубопроводів 21, 22 з кільцевими трубопроводами "П" і ХВ, а інша 20 - з кільцевими трубопроводами "O1" і "О". Кожен з кільцевих трубопроводів 25-28 зв'язаний з кожним із блоків А, Б, В, Г, Д РН за допомогою трубопроводу підводу. Трубопроводи підводу пального 10, хвостових відсіків 11 і аварійного трубопроводу підводу окислювача "01" 12 споряджені жиклерами 16-18, а аварійний "О1" 12 і пожежний 13 "О" трубопроводи підводу окислювача споряджені ЗК 14, 15 і з'єднані між собою у точці "а" за ними. Система споряджена двома пневмощитами контролю тиску (ЩКТ) 29, 30, один з яких 29 з'єднаний з кожною магістраллю видачі 19, 20 у точках "b", "с" між ПК відповідно 4 і 6, 7; 5 і 8, 9 до приєднання перепускного трубопроводу 1 і з перепускним трубопроводом 1, спорядженим жиклером 31, встановленим між ПК 2 і ЗК 3 у точці "d", а другий ЩКТ 30 - з'єднаний з кожним із трубопроводів підводу 10-13 до блока Г РН, найбільш віддаленому від пневмоклапанів, у точках "e", "f" за жиклерами 16, 17 на трубопроводах підводу пального 10 і хвостових відсіків 11, у точці "g" перед ЗК 15 на пожежному трубопроводіпідводу окислювача 13 і у точці "h" між жиклером 18 і ЗК 14 на аварійному трубопроводі окислювача 12. У магістралі видачі 20 між ПК 5 і точкою "к" приєднання перепускного трубопроводу 1 встановлений ЗК 32. Усі ПК виконані нормально закритими. Керування усіма ПК здійснюється за допомогою подавання керуючого повітря через електропневмоклапани (ЕПК). На фіг. 1 наведені два таких ЕПК 33, 34, які керують відповідно ПК 4, 5. Процес продувки азотом двигунів РН здійснюється наступним чином. Під час підготовки РН до пуску на НСК, після завершення заправлення компонентами палива, проводять штатні продувки азотом двигунів першого ступеня РН по лінії пального (команда "Продувка") і хвостових відсіків (команда "Пуск"), для чого подаванням керуючого повітря через ЕПК 33 відкривають ПК 4 і далі ПК 6, 7. Стиснений азот з єдиної ресиверної стиснених газів (не зображена) під тиском 12 МПа по магістралі видачі 19, через з'єднальні трубопроводи 21, 22, кільцеві трубопроводи 25, 26 і трубопроводи підводу 10, 11 через жиклери 16, 17, де дроселює до тиску 6,5-7,5 МПа, надходить до блоків А, Б, В, Г, Д РН. Контроль тиску керуючого повітря, тиску азоту у магістралі видачі 19 здійснює ЩКТ 29, який містить датчики і сигналізатори тиску, а контроль тиску азоту у трубопроводах підводу 10, 11 до блока РН, найбільш віддаленому від ПК (таким блоком є блок Г), - ЩКТ 30. При цьому датчики тиску реєструють тиск газу у магістралі видачі і трубопроводах підводу. Якщо тиск відрізняється від заданого робочого, проходить сигнал про відмовленні відповідної технологічної операції. Після завершення штатних продувок припиняють подавання азоту до блоків РН, для чого закривають ПК 4, 6, 7 шляхом зняття подавання керуючого повітря і виконують пуск РН. У випадку невиходу двигунів (Д) РН на заданий режим роботи або інших видів відмовлень до команди "Контакт підйому" (КП) надходить команда на АВД. В період від АВД до повторного пуску проводять аварійні продувки двигунів (фіг. 4). Розглянемо дві можливі нештатні ситуації: 2 UA 108732 U 5 10 15 20 25 30 35 40 45 50 55 60 АВД до вмикання двигунів; АВД після вмикання двигунів. У випадку виникнення нештатної ситуації до вмикання двигунів відновлюють продувку ХВ, для чого за допомогою подавання керуючого повітря відкривають ПК 4 і далі ПК 7. Стиснений азот по магістралі видачі 19, через з'єднальний трубопровід 22, кільцевий трубопровід 26, трубопровід підводу 11 і жиклер 17, де дроселюється до заданого тиску, надходить до блоків РН. Після проведення аварійних продувок і проведення профілактичних заходів здійснюють штатні продувки і проводять пуск РН. У випадку виникнення нештатної ситуації після вмикання двигунів продовжують або відновлюють продувки по лінії "П" і ХВ, для чого за допомогою подавання керуючого повітря через ЕПК 33 відкривають ПК 4 і далі ПК 6, 7. Стиснений азот під тиском 12 МПа по магістралі видачі 19, через з'єднальні трубопроводи 21, 22, кільцеві трубопроводи 25, 26 і трубопроводи підводу 10, 11 через жиклери 16, 17, де дроселюється до тиску 6,5-7,5 МПа, надходить до блоків А, Б, В, Г, Д РН. Контроль тиску керуючого повітря, тиску азоту у магістралі видачі 19 здійснює ЩКТ 29, а контроль тиску азоту у трубопроводах підводу 10, 11 до блока Г РН, найбільш віддаленому від ПК - ЩКТ 30. Якщо тиск відрізняється від заданого робочого, проходить сигнал про відмовленні відповідної технологічної операції. Одночасно з продувками по лінії "П" і ХВ вмикають продувку по аварійній лінії "O1", для чого за допомогою керуючого повітря відкривають ПК 5 і далі ПК 9. Стиснений азот під тиском 2,8 МПа по магістралі видачі 20, через з'єднальний трубопровід 23, аварійний кільцевий трубопровід " O1" 27, трубопровід 12, жиклер 18, де дроселюється до тиску 0,8 МПа, і ЗК 14 надходить до блоків РН. Контроль тиску керуючого повітря, тиску азоту у магістралі видачі 19 здійснює ЩКТ 29, а контроль тиску азоту у трубопроводі підводу 12 до блока Г РН, найбільш віддаленому від ПК - ЩКТ 30. Якщо тиск відрізняється від заданого робочого, проходить сигнал про відмовленні відповідної технологічної операції. Після проведення аварійних продувок також проводять профілактичні заходи і знову здійснюють штатні продувки, після завершення яких, шляхом зняття подавання керуючого повітря, закривають ПК 4-9 і виконують пуск РН. У процесі підготовки і на етапі пуску РН можливе загоряння в окремих блоках РН. Розглянемо можливі ситуації під час загоряння: загоряння до виникнення нештатної ситуації; загоряння після виникнення нештатної ситуації до вмикання двигунів; загоряння після виникнення нештатної ситуації і після вмикання двигунів. У випадку загоряння до виникнення нештатної ситуації і після виникнення нештатної ситуації до вмикання двигунів продовжують або відновлюють продувку ХВ, для чого за допомогою подавання керуючого повітря відкривають ПК 4 і далі ПК 7. Стиснений азот по магістралі видавання 19, через з'єднальний трубопровід 22, кільцевий трубопровід 26, трубопровід підводу 11 і жиклер 17, де дроселюється до заданого тиску, надходить до блоків РН. Одночасно вмикають продувку по пожежній лінії "О", для чого за допомогою подавання керуючого повітря відкривають ПК 5 і далі ПК 8. Стиснений азот з єдиної ресиверної магістралі видачі 20 стиснених газів (не зображена) під тиском 2,8 МПа по, через з'єднальний трубопровід 24, пожежний кільцевий трубопровід "О" 28, трубопровід підводу 13 і ЗК 15 надходить до блоків РН. Аварійний і пожежний трубопроводи підводу окислювача об'єднані у загальний трубопровід підводу до блоків РН у точці "а" за ЗК 14, 15. Встановлення ЗК на трубопроводах підводу необхідне для відокремлення трубопроводів з різним робочим тиском. Контроль тиску керуючого повітря, тиску азоту у магістралі видачі 20 здійснює ЩКТ 29, а контроль тиску азоту у трубопроводі підводу 13 до блока Г РН, найбільш віддаленому від ПК - ЩКТ 30. Якщо тиск відрізняється від заданого робочого, проходить сигнал про відмовленні відповідної технологічної операції. Приєднання ЩКТ 30 до трубопроводів підводу окислювача здійснюється до ЗК, що дозволяє визначити реальний тиск у кожній лінії. У випадку загоряння після виникнення нештатної ситуації і після вмикання двигунів продовжують або відновлюють продувку по лінії "П" і ХВ, для чого за допомогою подавання керуючого повітря відкривають ПК 4 і далі ПК 7. Стиснений азот по магістралі видавання 19, через з'єднальний трубопровід 22, кільцевий трубопровід 26, трубопровід підводу 11 і жиклер 17, де дроселюється до заданого тиску, надходить до блоків РН. Одночасно з продувками по лінії "П" і ХВ вмикають продувку по пожежній лінії "О", для чого за допомогою подавання керуючого повітря відкривають ПК 5 і далі ПК 8. Стиснений азот під тиском 2,8 МПа по магістралі видавання 20, через з'єднальний трубопровід 24, пожежний кільцевий трубопровід "О" 28, трубопровід підводу 13 і ЗК 15 надходить до блоків РН. Якщо раніше вмикали продувку по аварійній лінії окислювача " O1", то її перемикають па пожежну продувку по лінії окислювача "О", для чого шляхом зняття тиску керуючого повітря закривають ПК 9, а за допомогою 3 UA 108732 U 5 10 15 20 25 30 подавання керуючого повітря відкривають ПК 8. Стиснений азот під тиском 2,8 МПа по магістралі видавання 20, через з'єднальний трубопровід 24, пожежний кільцевий трубопровід "О" 28, трубопровід підводу 13 і ЗК 15 надходить до блоків РН. При цьому контроль тиску здійснюють за допомогою ЩКТ 30. Після закінчення продувок шляхом зняття подавання керуючого повітря закривають усі ПК. Після проведення продувок під час загоряння в окремих блоках РН, виконують зняття останньої з пускової установки і доставку її у монтажно-випробувальний корпус для визначення ступеня придатності до подальшої експлуатації. Якщо у пожежній лінії окислювача "О" тиск падає нижче заданого (2,8 МПа), то відкривають перепускний трубопровід 1 і стиснений азот з магістралі видачі "П" і ХВ 19, тиск в якій 12 МПа, через ПК 2, жиклер 31, де дроселюється до робочого тиску 2,8 МПа, і ЗК 3 надходить у магістраль видачі 20 і далі за призначенням до блоків РН. Контроль тиску азоту у магістралі 20 здійснює ЩКТ 29, який приєднаний до перепускного трубопроводу 1 у точці "d" між ЗК 3 і жиклером 31, при цьому якщо тиск за жиклером 31 перевищує заданий, то ЩКТ 29 видає команду про відмовленні відповідної технологічної операції. Після закінчення роботи ПК 2 також закривають. Встановлення ЗК 32 запобігає перетіканню стисненого азоту назад у ресиверну під час відкриття перепускного трубопроводу 1 з лінії "П" і ХВ у лінію "О" у випадку падіння тиску в останній нижче заданого, тобто забезпечується надходження усього об'єму перепускного газу безпосередньо у лінію "О", що дозволяє підтримувати заданий тиск і витрачання азоту для запобігання загорянню в окремих блоках РН, особливо після проведення нештатних продувок під час АВД, коли тиск і витрачання у лінії "О" можуть бути недостатніми. Під час підготовки РН на НСК у головний блок подають стиснене повітря за патентом РФ № 2.335.438, 2006 р. або за патентом РФ № 2.271.319, 2003 р. Під час продувок блоків РН здійснюють наступне: тип газу у трубопроводах визначають за патентом РФ № 2.127.392, 1996 р.; чистоту газу у трубопроводах визначають за патентом РФ № 2.152.017, 1998. Таким чином, запропонована система забезпечує проведення продувок по лінії пального під час пожежі і скорочення кількості запірної і керуючої арматури (ПК, ЕПК), а також розділення продувок по лінії окислювача на аварійні і пожежні, що значно розширює функціональні можливості НСК. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 1. Система продувки азотом двигунів ракети-носія, яка містить лінії пального, окислювача і хвостових відсіків, котрі включають колектори з встановленими в них пневмоклапанами, що сполучені між собою за допомогою перепускного трубопроводу з пневмоклапаном і зворотнім клапаном та з'єднані з трубопроводами підводу до блоків ракети-носія, яка відрізняється тим, що колектори виконані у вигляді магістралей видачі, чотирьох з'єднальних і чотирьох кільцевих трубопроводів - трубопроводу пального, трубопроводу хвостових відсіків, аварійного трубопроводу окислювача і пожежного трубопроводу окислювача, одна з магістралей видачі з'єднана за допомогою з'єднальних трубопроводі з кільцевими трубопроводами пального і хвостових відсіків, а друга - з кільцевими аварійним трубопроводом окислювача і пожежним трубопроводом окислювача, а кожний з кільцевих трубопроводів зв'язаний з кожним з блоків ракети-носія за допомогою трубопроводів підводу з встановленими в них додатковими зворотними клапанами і жиклерами, причому на трубопроводах підводу пального, хвостових відсіків і аварійному трубопроводів підводу окислювача змонтовані жиклери, а на аварійному і пожежному трубопроводах підводу окислювача змонтовані зворотні клапани. 2. Система за п. 1, яка відрізняється тим, що споряджена двома пневмощитами контролю тиску, один з яких з'єднаний з кожною магістраллю видачі, а другий - з'єднаний з кожним з трубопроводів підводу до блоків ракети-носія, найбільш віддаленому від пневмоклапанів. 4 UA 108732 U 5 UA 108732 U 6 UA 108732 U 7 UA 108732 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F17C 5/00

Мітки: продувки, азотом, система, двигунів, ракети-носія

Код посилання

<a href="https://ua.patents.su/10-108732-sistema-produvki-azotom-dviguniv-raketi-nosiya.html" target="_blank" rel="follow" title="База патентів України">Система продувки азотом двигунів ракети-носія</a>

Попередній патент: Пристрій для безконтактного вимірювання температури ротора гідрогенератора

Наступний патент: Шумозахисний екран

Випадковий патент: Пристрій для термічної обробки та гідротранспортування прокату