Спосіб управління ливарною установкою

Формула / Реферат

1. Спосіб управління ливарною установкою (4) щонайменше з одним кокілем (10) для приймання рідкого матеріалу (8),

причому рідкий матеріал (8) протягом часу затвердіння твердне в кокілі (10),

при цьому під час процесу виробництва реєструють щонайменше один параметр процесу,

причому параметром процесу є температура матеріалу, який знаходиться в кокілі (10),

а час затвердіння визначають залежно від зареєстрованого параметра процесу, і

причому визначення часу затвердіння здійснюють залежно від порівняння зареєстрованого параметра процесу щонайменше з одним номінальним параметром процесу, що включає номінальну температуру,

який відрізняється тим, що

перед процесом виробництва визначають щонайменше вказаний номінальний параметр процесу, і

щонайменше один вказаний номінальний параметр під час процесу виробництва заново визначають через заздалегідь задані інтервали часу.

2. Спосіб за п. 1, який відрізняється тим, що параметр процесу реєструють безперервно або через заздалегідь задані інтервали часу.

3. Спосіб за одним з попередніх пунктів, який відрізняється тим, що час затвердіння деталі (6), яка підлягає виготовленню, визначають залежно від часу затвердіння щонайменше однієї раніше виготовленої деталі (6).

4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що заздалегідь задають щонайменше один номінальний час затвердіння.

5. Спосіб за п. 4, який відрізняється тим, що номінальний параметр процесу визначають залежно від матеріалу (8), ливарної установки (4), стану ливарної установки (4) та/або форми кокілю.

6. Ливарна установка (4) щонайменше з одним кокілем (10) для прийому рідкого матеріалу (8), причому ливарна установка (4) виконана для здійснення способу за одним з попередніх пунктів,

яка відрізняється тим, що

передбачено щонайменше один сенсорний пристрій (18), сконфігурований для реєстрації щонайменше одного параметра процесу під час процесу виробництва, і

передбачено щонайменше один керуючий пристрій (14), сконфігурований для визначення часу затвердіння залежно від зареєстрованого параметра процесу.

7. Ливарна установка (4) за п. 6, яка відрізняється тим, що сенсорний пристрій (18) є температурним датчиком (18), причому температурний датчик (18) розташований, насамперед, на або в кокілі (10).

8. Ливарна установка за п. 7, яка відрізняється тим, що температурний датчик (18) розташований для реєстрування температури матеріалу, який знаходиться в кокілі (10).

9. Ливарна система (2), що включає в себе щонайменше одну ливарну установку (4) за будь-яким з пп. 6-8, і центральну систему управління (20), налаштовану для визначення щонайменше одного вказаного номінального параметра процесу.

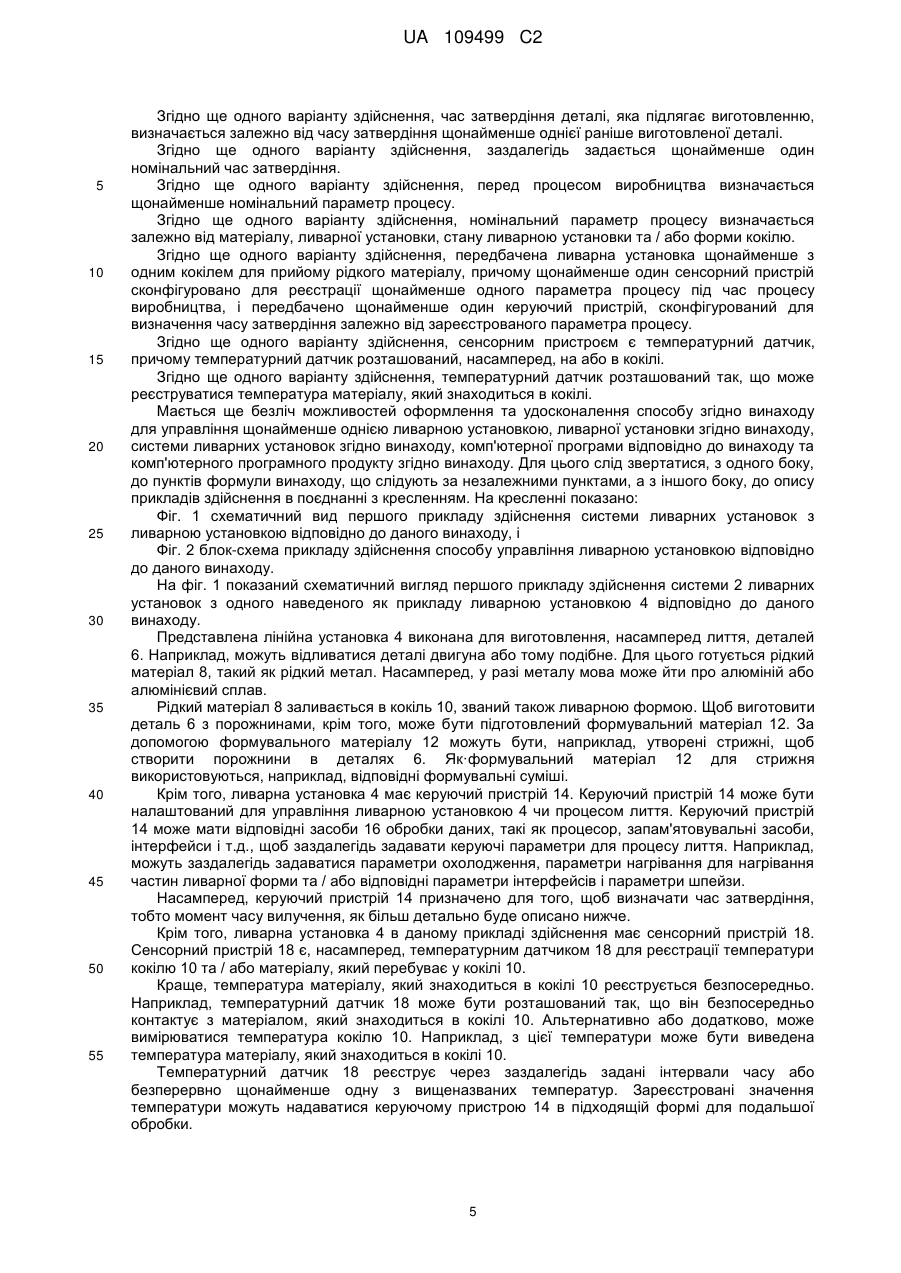

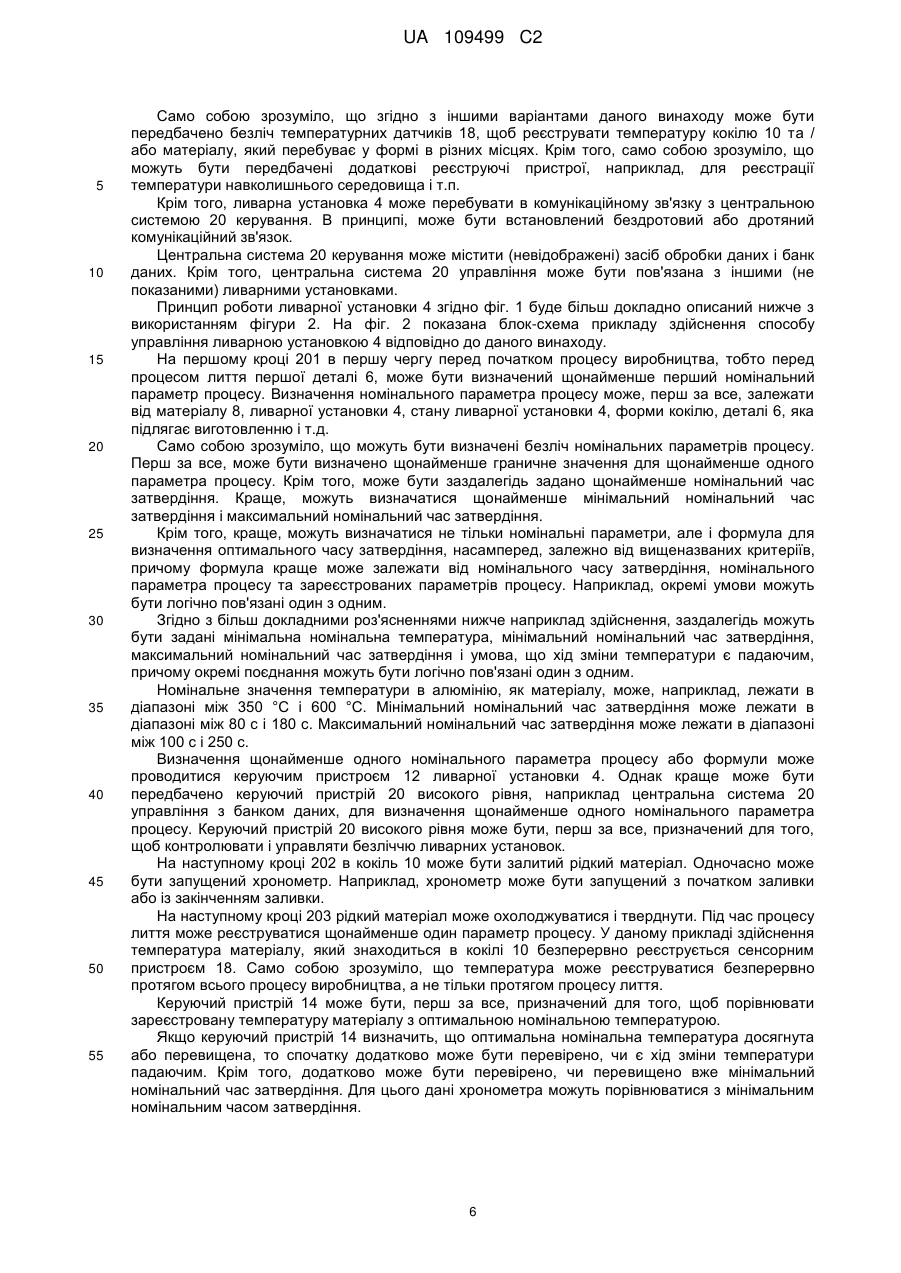

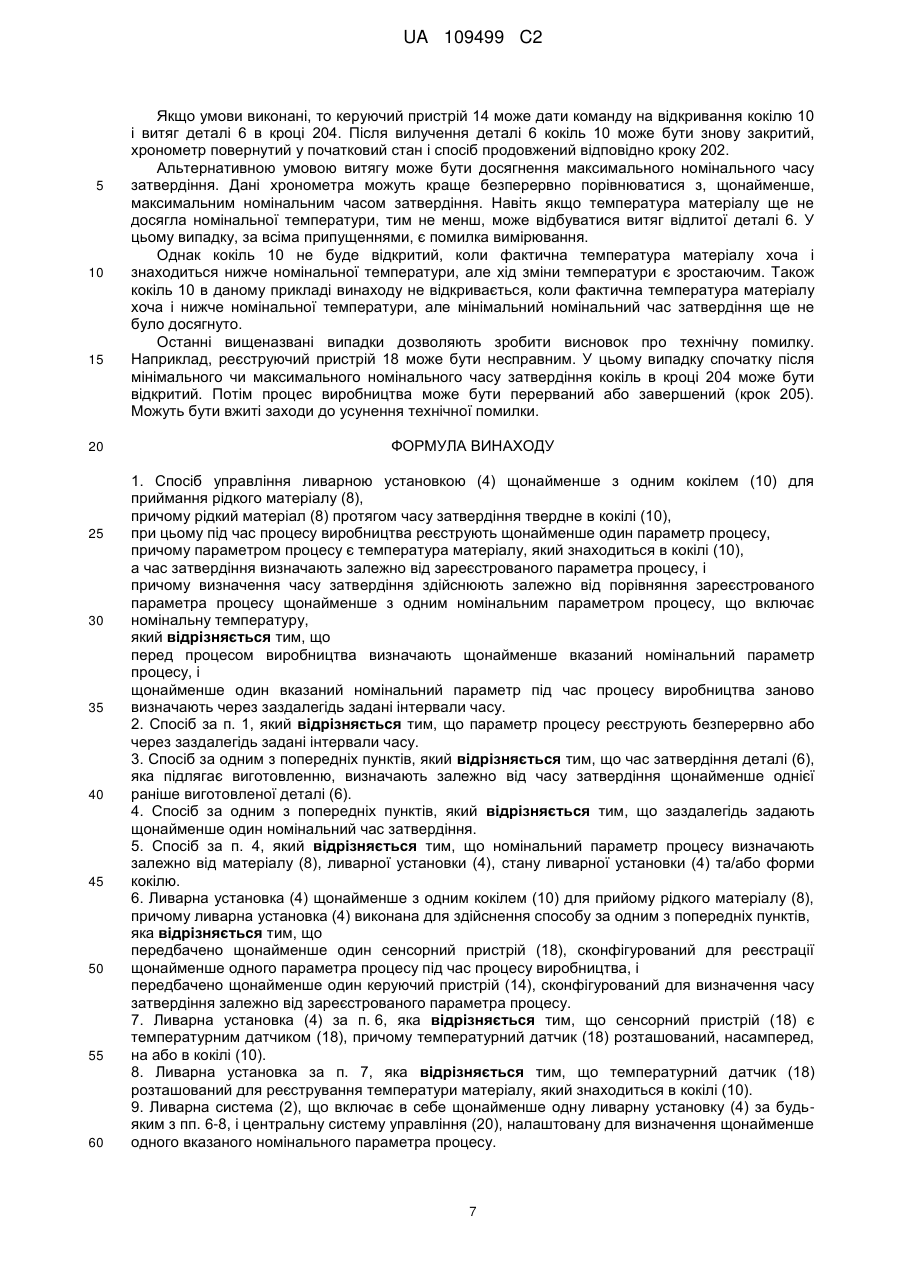

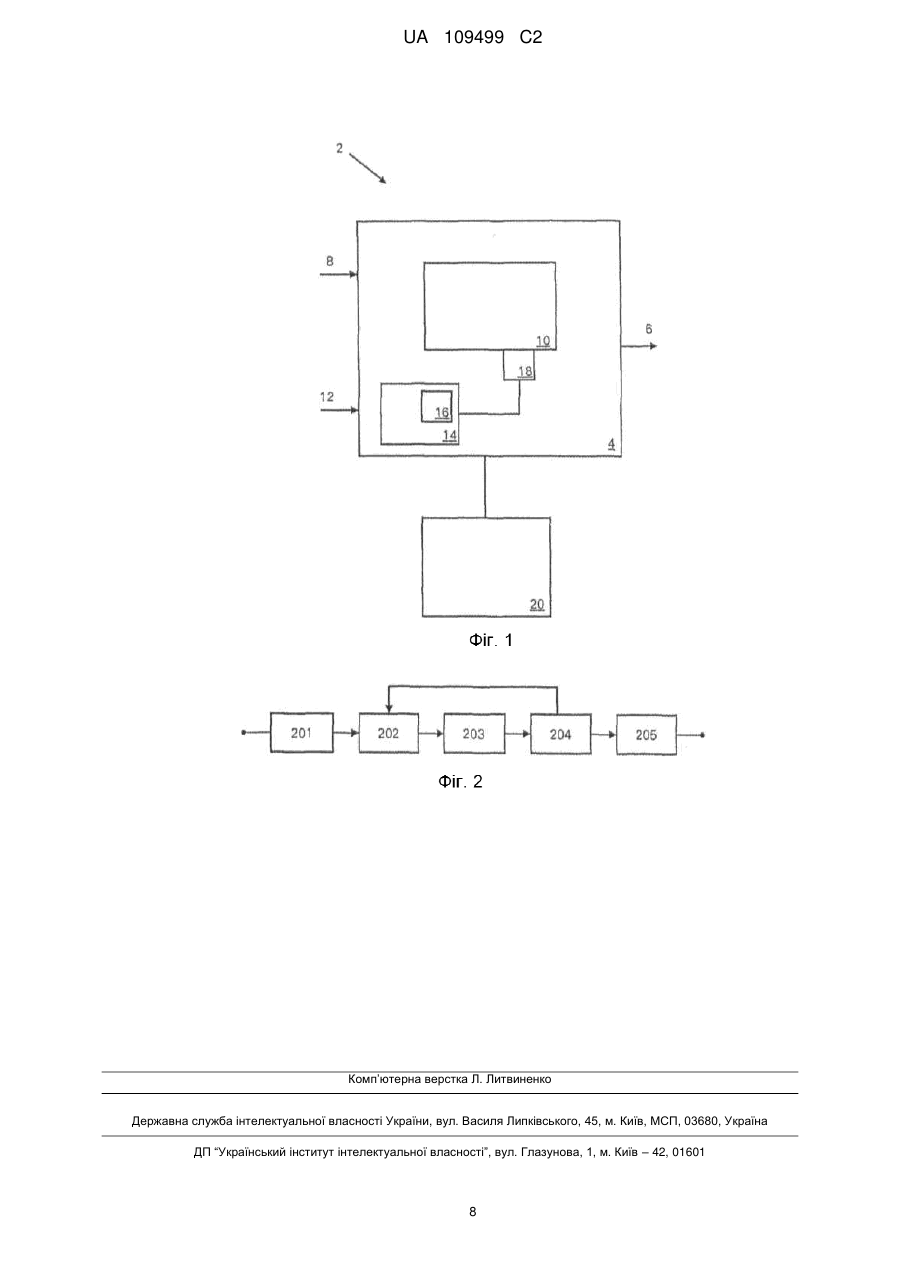

Текст

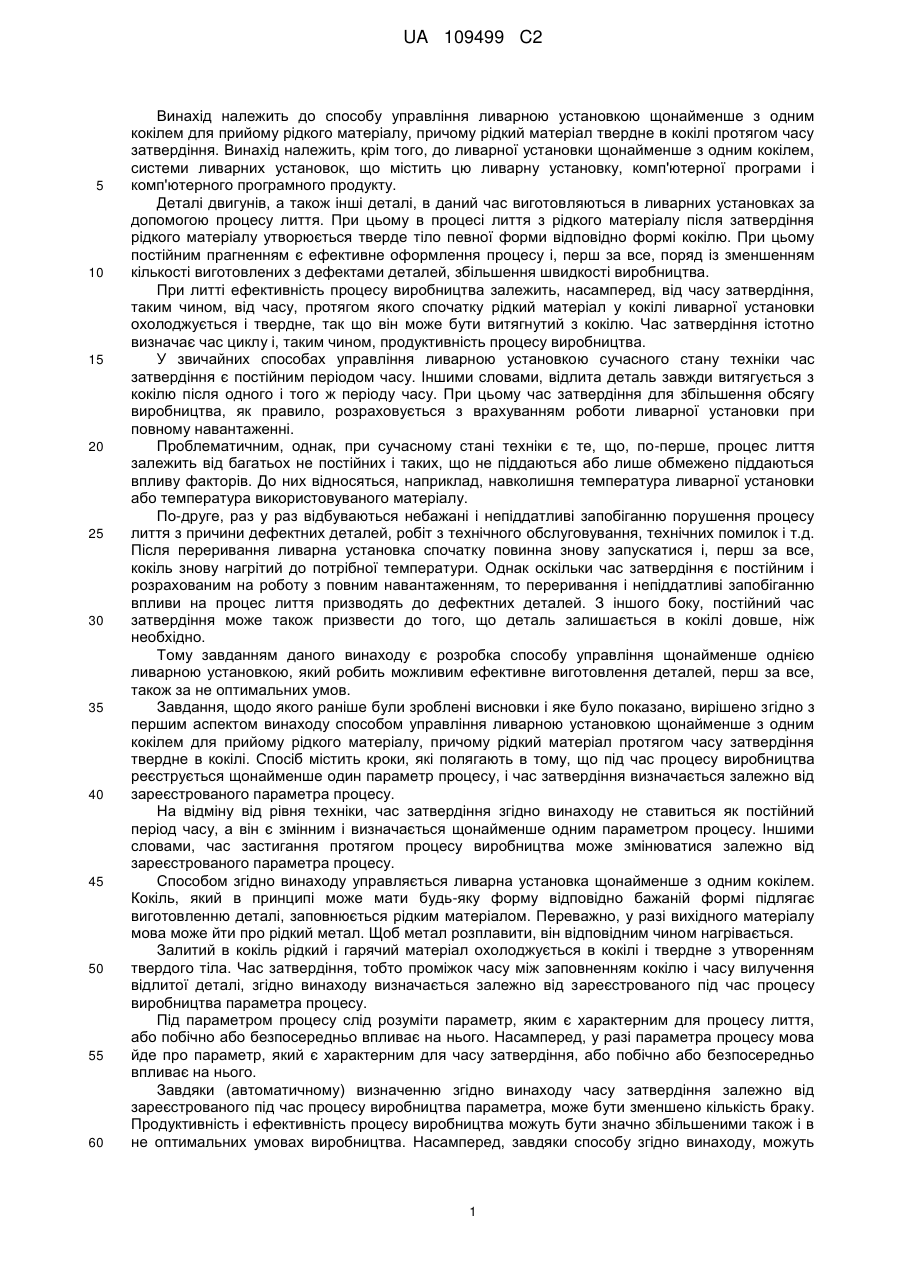

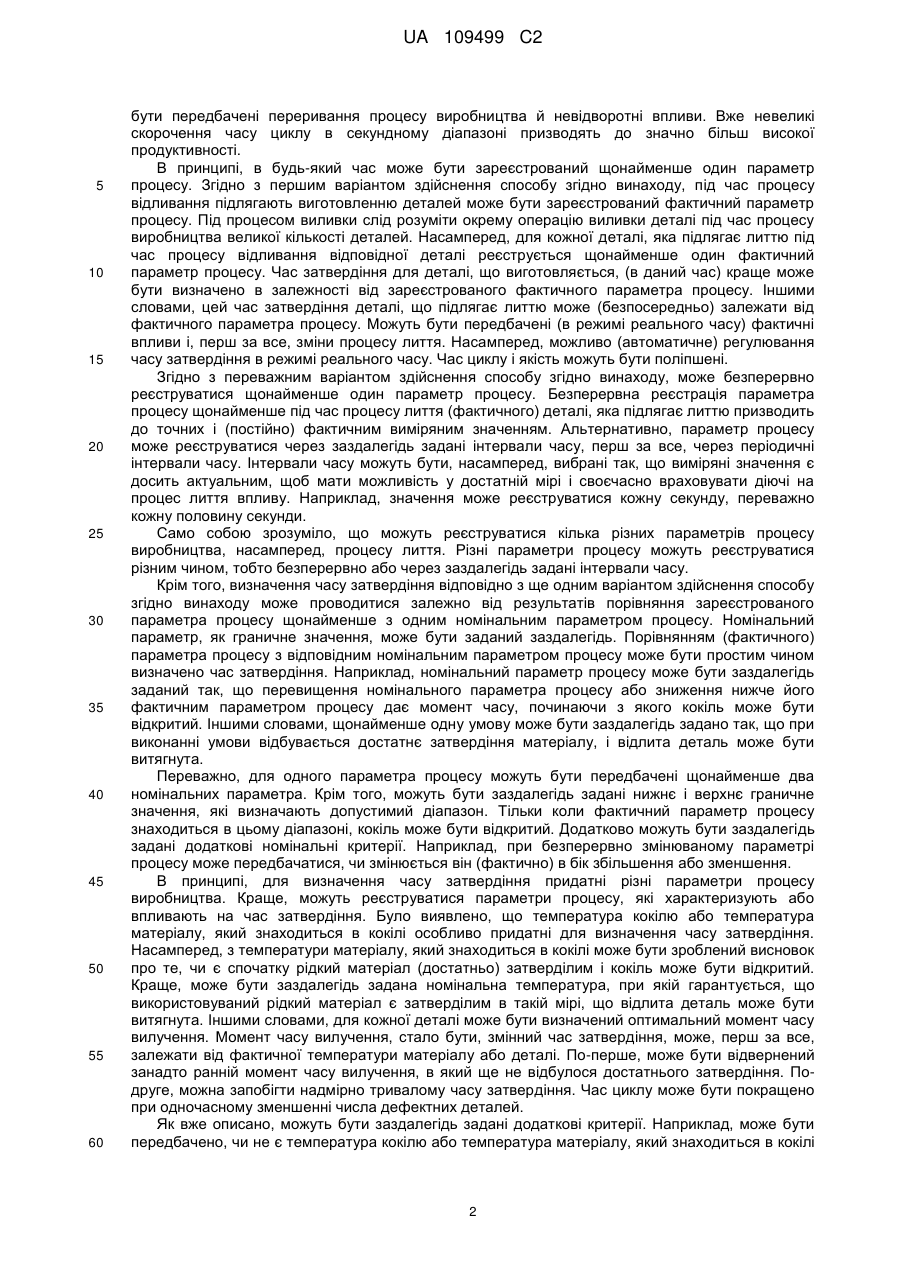

Реферат: Винахід належить до способу управління ливарною установкою (4) щонайменше з одним кокілем (10) для прийому рідкого матеріалу (8), причому рідкий матеріал (8) протягом часу затвердіння твердне в кокілі (10), при цьому під час процесу виробництва реєструють щонайменше один параметр процесу, а час затвердіння визначають залежно від зареєстрованого параметра процесу, що включає номінальну температуру. UA 109499 C2 (12) UA 109499 C2 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до способу управління ливарною установкою щонайменше з одним кокілем для прийому рідкого матеріалу, причому рідкий матеріал твердне в кокілі протягом часу затвердіння. Винахід належить, крім того, до ливарної установки щонайменше з одним кокілем, системи ливарних установок, що містить цю ливарну установку, комп'ютерної програми і комп'ютерного програмного продукту. Деталі двигунів, а також інші деталі, в даний час виготовляються в ливарних установках за допомогою процесу лиття. При цьому в процесі лиття з рідкого матеріалу після затвердіння рідкого матеріалу утворюється тверде тіло певної форми відповідно формі кокілю. При цьому постійним прагненням є ефективне оформлення процесу і, перш за все, поряд із зменшенням кількості виготовлених з дефектами деталей, збільшення швидкості виробництва. При литті ефективність процесу виробництва залежить, насамперед, від часу затвердіння, таким чином, від часу, протягом якого спочатку рідкий матеріал у кокілі ливарної установки охолоджується і твердне, так що він може бути витягнутий з кокілю. Час затвердіння істотно визначає час циклу і, таким чином, продуктивність процесу виробництва. У звичайних способах управління ливарною установкою сучасного стану техніки час затвердіння є постійним періодом часу. Іншими словами, відлита деталь завжди витягується з кокілю після одного і того ж періоду часу. При цьому час затвердіння для збільшення обсягу виробництва, як правило, розраховується з врахуванням роботи ливарної установки при повному навантаженні. Проблематичним, однак, при сучасному стані техніки є те, що, по-перше, процес лиття залежить від багатьох не постійних і таких, що не піддаються або лише обмежено піддаються впливу факторів. До них відносяться, наприклад, навколишня температура ливарної установки або температура використовуваного матеріалу. По-друге, раз у раз відбуваються небажані і непіддатливі запобіганню порушення процесу лиття з причини дефектних деталей, робіт з технічного обслуговування, технічних помилок і т.д. Після переривання ливарна установка спочатку повинна знову запускатися і, перш за все, кокіль знову нагрітий до потрібної температури. Однак оскільки час затвердіння є постійним і розрахованим на роботу з повним навантаженням, то переривання і непіддатливі запобіганню впливи на процес лиття призводять до дефектних деталей. З іншого боку, постійний час затвердіння може також призвести до того, що деталь залишається в кокілі довше, ніж необхідно. Тому завданням даного винаходу є розробка способу управління щонайменше однією ливарною установкою, який робить можливим ефективне виготовлення деталей, перш за все, також за не оптимальних умов. Завдання, щодо якого раніше були зроблені висновки і яке було показано, вирішено згідно з першим аспектом винаходу способом управління ливарною установкою щонайменше з одним кокілем для прийому рідкого матеріалу, причому рідкий матеріал протягом часу затвердіння твердне в кокілі. Спосіб містить кроки, які полягають в тому, що під час процесу виробництва реєструється щонайменше один параметр процесу, і час затвердіння визначається залежно від зареєстрованого параметра процесу. На відміну від рівня техніки, час затвердіння згідно винаходу не ставиться як постійний період часу, а він є змінним і визначається щонайменше одним параметром процесу. Іншими словами, час застигання протягом процесу виробництва може змінюватися залежно від зареєстрованого параметра процесу. Способом згідно винаходу управляється ливарна установка щонайменше з одним кокілем. Кокіль, який в принципі може мати будь-яку форму відповідно бажаній формі підлягає виготовленню деталі, заповнюється рідким матеріалом. Переважно, у разі вихідного матеріалу мова може йти про рідкий метал. Щоб метал розплавити, він відповідним чином нагрівається. Залитий в кокіль рідкий і гарячий матеріал охолоджується в кокілі і твердне з утворенням твердого тіла. Час затвердіння, тобто проміжок часу між заповненням кокілю і часу вилучення відлитої деталі, згідно винаходу визначається залежно від зареєстрованого під час процесу виробництва параметра процесу. Під параметром процесу слід розуміти параметр, яким є характерним для процесу лиття, або побічно або безпосередньо впливає на нього. Насамперед, у разі параметра процесу мова йде про параметр, який є характерним для часу затвердіння, або побічно або безпосередньо впливає на нього. Завдяки (автоматичному) визначенню згідно винаходу часу затвердіння залежно від зареєстрованого під час процесу виробництва параметра, може бути зменшено кількість браку. Продуктивність і ефективність процесу виробництва можуть бути значно збільшеними також і в не оптимальних умовах виробництва. Насамперед, завдяки способу згідно винаходу, можуть 1 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 60 бути передбачені переривання процесу виробництва й невідворотні впливи. Вже невеликі скорочення часу циклу в секундному діапазоні призводять до значно більш високої продуктивності. В принципі, в будь-який час може бути зареєстрований щонайменше один параметр процесу. Згідно з першим варіантом здійснення способу згідно винаходу, під час процесу відливання підлягають виготовленню деталей може бути зареєстрований фактичний параметр процесу. Під процесом виливки слід розуміти окрему операцію виливки деталі під час процесу виробництва великої кількості деталей. Насамперед, для кожної деталі, яка підлягає литтю під час процесу відливання відповідної деталі реєструється щонайменше один фактичний параметр процесу. Час затвердіння для деталі, що виготовляється, (в даний час) краще може бути визначено в залежності від зареєстрованого фактичного параметра процесу. Іншими словами, цей час затвердіння деталі, що підлягає литтю може (безпосередньо) залежати від фактичного параметра процесу. Можуть бути передбачені (в режимі реального часу) фактичні впливи і, перш за все, зміни процесу лиття. Насамперед, можливо (автоматичне) регулювання часу затвердіння в режимі реального часу. Час циклу і якість можуть бути поліпшені. Згідно з переважним варіантом здійснення способу згідно винаходу, може безперервно реєструватися щонайменше один параметр процесу. Безперервна реєстрація параметра процесу щонайменше під час процесу лиття (фактичного) деталі, яка підлягає литтю призводить до точних і (постійно) фактичним виміряним значенням. Альтернативно, параметр процесу може реєструватися через заздалегідь задані інтервали часу, перш за все, через періодичні інтервали часу. Інтервали часу можуть бути, насамперед, вибрані так, що виміряні значення є досить актуальним, щоб мати можливість у достатній мірі і своєчасно враховувати діючі на процес лиття впливу. Наприклад, значення може реєструватися кожну секунду, переважно кожну половину секунди. Само собою зрозуміло, що можуть реєструватися кілька різних параметрів процесу виробництва, насамперед, процесу лиття. Різні параметри процесу можуть реєструватися різним чином, тобто безперервно або через заздалегідь задані інтервали часу. Крім того, визначення часу затвердіння відповідно з ще одним варіантом здійснення способу згідно винаходу може проводитися залежно від результатів порівняння зареєстрованого параметра процесу щонайменше з одним номінальним параметром процесу. Номінальний параметр, як граничне значення, може бути заданий заздалегідь. Порівнянням (фактичного) параметра процесу з відповідним номінальним параметром процесу може бути простим чином визначено час затвердіння. Наприклад, номінальний параметр процесу може бути заздалегідь заданий так, що перевищення номінального параметра процесу або зниження нижче його фактичним параметром процесу дає момент часу, починаючи з якого кокіль може бути відкритий. Іншими словами, щонайменше одну умову може бути заздалегідь задано так, що при виконанні умови відбувається достатнє затвердіння матеріалу, і відлита деталь може бути витягнута. Переважно, для одного параметра процесу можуть бути передбачені щонайменше два номінальних параметра. Крім того, можуть бути заздалегідь задані нижнє і верхнє граничне значення, які визначають допустимий діапазон. Тільки коли фактичний параметр процесу знаходиться в цьому діапазоні, кокіль може бути відкритий. Додатково можуть бути заздалегідь задані додаткові номінальні критерії. Наприклад, при безперервно змінюваному параметрі процесу може передбачатися, чи змінюється він (фактично) в бік збільшення або зменшення. В принципі, для визначення часу затвердіння придатні різні параметри процесу виробництва. Краще, можуть реєструватися параметри процесу, які характеризують або впливають на час затвердіння. Було виявлено, що температура кокілю або температура матеріалу, який знаходиться в кокілі особливо придатні для визначення часу затвердіння. Насамперед, з температури матеріалу, який знаходиться в кокілі може бути зроблений висновок про те, чи є спочатку рідкий матеріал (достатньо) затверділим і кокіль може бути відкритий. Краще, може бути заздалегідь задана номінальна температура, при якій гарантується, що використовуваний рідкий матеріал є затверділим в такій мірі, що відлита деталь може бути витягнута. Іншими словами, для кожної деталі може бути визначений оптимальний момент часу вилучення. Момент часу вилучення, стало бути, змінний час затвердіння, може, перш за все, залежати від фактичної температури матеріалу або деталі. По-перше, може бути відвернений занадто ранній момент часу вилучення, в який ще не відбулося достатнього затвердіння. Подруге, можна запобігти надмірно тривалому часу затвердіння. Час циклу може бути покращено при одночасному зменшенні числа дефектних деталей. Як вже описано, можуть бути заздалегідь задані додаткові критерії. Наприклад, може бути передбачено, чи не є температура кокілю або температура матеріалу, який знаходиться в кокілі 2 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 60 матеріалу падаючою або зростаючою. Так, при заповненні кокілю зареєстрована температура спочатку підвищується і, отже, лежить нижче номінального значення. Щоб, проте, гарантувати, що матеріал затвердів, може враховуватися хід зміни температури. Із зменшуваного ходу температури може бути зроблений висновок, що матеріал охолоджується і твердне. Поряд з досягненням, зниженням нижче або перевищенням номінальної температури для визначення часу затвердіння додатково може бути передбачено, що хід зміни температури є падаючим. Само собою зрозуміло, що згідно з іншими варіантами винаходу можуть реєструватися температури кокілю і матеріалу, який знаходиться в кокілі. Крім того, згідно ще одному варіанту здійснення способу, час затвердіння деталі, яка підлягає виготовленню визначається залежно від часу затвердіння щонайменше однієї раніше виготовленої деталі. Перш за все, можуть зберігатися і враховуватися результати з попередніх процесів лиття. Наприклад, з незвичайної розбіжності між фактичним часом затвердіння і часом затвердіння відлитої раніше деталі можна зробити висновок про помилкове вимірювання. Щоб запобігти занадто раннє відкривання кокілю при помилковій реєстрації (фактичного) параметра процесу, краще може бути передбачено щонайменше один номінальний час затвердіння. Наприклад, може бути заздалегідь задано щонайменше один мінімальний номінальний час затвердіння. Мінімальний номінальний час затвердіння може бути вибрано, насамперед, так, що сталося щонайменше достатнє затвердіння матеріалу, яке перешкоджає тому, що при відкриванні кокілю рідкий матеріал витече з нього і призведе до пошкодження ливарної установки або іншого призначення. Крім того, може бути задано максимальний номінальний час затвердіння. Помилкове вимірювання щонайменше одного параметра процесу може привести не тільки до того, що умова, така як досягнення номінального параметра процесу, буде досягнута занадто рано, але й до того, що умова не буде або буде досягнута занадто пізно. Щоб зробити можливим витяг і в цьому випадку, може бути заздалегідь задано максимальний номінальний час затвердіння, причому при досягненні максимального часу затвердіння кокіль (завжди) може бути відкритий і деталь витягнута. Само собою зрозуміло, що відповідні помилки можуть бути повідомлені користувачеві. Згідно особливо кращого варіанту здійснення способу згідно винаходу, описані раніше критерії, залежно від яких можуть бути визначені час затвердіння, а також момент часу вилучення відлитої деталі, можуть бути передбачені у формулі. Наприклад, різні умови можуть бути пов'язані один з одним в одній формулі. Насамперед, досягнення номінальної температури може бути пов'язано з умовою, що хід зміни температури є падаючим і максимальний час затвердіння перевищено. Крім того, згідно ще одному варіанту здійснення способу, щонайменше один номінальний параметр процесу може визначатися перед процесом виробництва. Краще, перед процесом виробництва можуть визначатися всі номінальні значення, перш за все описана вище формула. Перш за все, перед процесом виробництва може бути визначено щонайменше номінальний час затвердіння. Відповідно до ще одного кращого варіанту здійснення, щонайменше один номінальний параметр процесу може бути визначений залежно від рідкого матеріалу, ливарної установки, стану ливарної установки та / або форми кокілю. Наприклад, різні рідкі матеріали можуть мати різні температури затвердіння. Тому щонайменше одна номінальна температури для різних матеріалів може бути різною. Також форма використовуваного кокілю, наприклад його розміри, діаметр і т.д., вимагають різні номінальні параметри, щоб отримати оптимальні результати. Але і різні типи ливарних установок і стан ливарної установки можуть впливати на оптимальний час затвердіння. Само собою зрозуміло, що для визначення номінальних параметрів можуть бути залучені додаткові критерії. Також, само собою зрозуміло, що, поряд з номінальним параметром процесу, аналогічним чином може визначатися номінальний час затвердіння. Крім того, може бути передбачено, що щонайменше один номінальний параметр може визначатися також під час процесу виробництва (заново) через певні проміжки часу. Ще одним аспектом винаходу є ливарна установка щонайменше з одним кокілем для прийому рідкого матеріалу. У ливарної установки передбачені щонайменше один сенсорний пристрій, сконфігурований для реєстрації щонайменше одного параметра процесу під час процесу виробництва, і щонайменше один управляючий пристрій, сконфігурований для визначення часу затвердіння залежно від зареєстрованого параметра процесу. Ливарна установка виконана, насамперед, для проведення описаного вище способу. Крім того, ливарна установка містить щонайменше один кокіль із заздалегідь заданою формою. Форма залежить, насамперед, від деталі, яка підлягає виготовленню. Кокіль може бути заповнений рідким матеріалом, таким як метал і т.п. Після затвердіння матеріалу кокіль може бути відкритий і затверділа деталь витягнута. 3 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, передбачено щонайменше один відповідний сенсорний пристрій, щоб реєструвати щонайменше один вищезгаданий параметр процесу під час процесу виробництва і, перш за все, під час процесу заливки. Крім того, передбачено керуючий пристрій. Керуючий пристрій, наприклад мікрокомп'ютер, цифровий процесор сигналу (DSP) або тому подібне, призначене так, щоб обробляти зареєстрований параметр процесу і залежно від параметра процесу визначати оптимальний час затвердіння, тобто момент часу вилучення, для відлитої деталі. Продуктивність та ефективність способу виробництва можуть бути значно підвищені також при неоптимальних виробничих умовах. Згідно з першим варіантом здійснення лінійної установки згідно винаходу, сенсорним пристроєм може бути температурний датчик. Температурний датчик може бути розташований, насамперед, на або в кокілі. За допомогою відповідного температурного датчика може бути зареєстрований істотний для процесу лиття параметр процесу. Відповідно до одного кращого варіанту здійснення ливарної установки згідно винаходу, температурний датчик може бути розташований так, що реєстрованою є температура матеріалу, який знаходиться в кокілі. Як вже було описано, фактично необхідний час затвердіння (серед іншого) залежить від температури матеріалу, який знаходиться в кокілі. Наприклад, може бути виміряна температура кокілю. З цієї температури може бути виведена температура матеріалу, який знаходиться в кокілі. В принципі, температура матеріалу, який знаходиться в кокілі може бути зареєстрована безконтактно або контактно. Краще, щонайменше один температурний датчик може бути розташований так, що температурний датчик безпосередньо контактує з матеріалом, який перебуває в кокілі. Температура може бути зареєстрована особливо точно. Цим самим щонайменше одне номінальне значення температури може бути встановлено майже без допуску через похибки вимірювання. Час циклу може бути значно зменшено без втрати якості. Ще одним аспектом винаходу є ливарна система, що включає в себе щонайменше описане вище ливарну установку і центральну систему управління, налаштована для визначення щонайменше одного номінального параметра процесу. Ливарна система може також мати дві або більше ливарні установки, які можуть спілкуватися з центральною системою управління. Центральна система управління, передусім центральний пристрій обробки даних з банком даних, може бути виконана як система управління високого рівня. У банку даних може, наприклад, зберігатися інформація про ливарну установку, така як стан ливарної установки, форма кокілю і т.п., і про таку, яка підлягає виготовленню деталей і вихідних матеріалів. Із цієї інформації може бути виведений щонайменше один оптимальний номінальний параметр процесу, краще описана вище формула для визначення часу затвердіння. Крім того, кращим чином інформація від безлічі пов'язаних з центральною системою управління ливарних установок використовується для того, щоб визначати оптимальний номінальний параметр процесу, краще формулу для визначення часу затвердіння. Ще одним аспектом винаходу є комп'ютерна програма з командами, виконуваними на процесорі так, що ливарна установка управляється за допомогою описаного вище способу. Ще одним додатковим аспектом винаходу є комп'ютерний програмний продукт, що включає в себе описану вище комп'ютерну програму, з командами, виконуваними на процесорі так, що ливарна установка управляється за допомогою описаного вище способу. Згідно ще одного варіанту здійснення, передбачений спосіб управління ливарною установкою щонайменше з одним кокілем для прийому рідкого матеріалу, причому рідкий матеріал протягом часу затвердіння твердне в кокілі, причому під час процесу виробництва реєструється щонайменше один параметр процесу, і час затвердіння визначається залежно від зареєстрованого параметра процесу. Згідно ще одного варіанту здійснення, під час процесу лиття деталі, що виготовляється, реєструється фактичний параметр процесу, і час затвердіння для деталі, що виготовляється, визначається залежно від зареєстрованого фактичного параметра процесу. Згідно ще одного варіанту здійснення, параметр процесу реєструється безперервно або через задані заздалегідь інтервали часу. Згідно ще одного варіанту здійснення, визначення часу затвердіння проводиться в залежності від порівняння зареєстрованого параметра процесу щонайменше з одним номінальним параметром процесу. Згідно ще одного варіанту здійснення, параметр процесу є температурою кокілю або параметр процесу є температурою матеріалу, який знаходиться в кокілі. 4 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 Згідно ще одного варіанту здійснення, час затвердіння деталі, яка підлягає виготовленню, визначається залежно від часу затвердіння щонайменше однієї раніше виготовленої деталі. Згідно ще одного варіанту здійснення, заздалегідь задається щонайменше один номінальний час затвердіння. Згідно ще одного варіанту здійснення, перед процесом виробництва визначається щонайменше номінальний параметр процесу. Згідно ще одного варіанту здійснення, номінальний параметр процесу визначається залежно від матеріалу, ливарної установки, стану ливарною установки та / або форми кокілю. Згідно ще одного варіанту здійснення, передбачена ливарна установка щонайменше з одним кокілем для прийому рідкого матеріалу, причому щонайменше один сенсорний пристрій сконфігуровано для реєстрації щонайменше одного параметра процесу під час процесу виробництва, і передбачено щонайменше один керуючий пристрій, сконфігурований для визначення часу затвердіння залежно від зареєстрованого параметра процесу. Згідно ще одного варіанту здійснення, сенсорним пристроєм є температурний датчик, причому температурний датчик розташований, насамперед, на або в кокілі. Згідно ще одного варіанту здійснення, температурний датчик розташований так, що може реєструватися температура матеріалу, який знаходиться в кокілі. Мається ще безліч можливостей оформлення та удосконалення способу згідно винаходу для управління щонайменше однією ливарною установкою, ливарної установки згідно винаходу, системи ливарних установок згідно винаходу, комп'ютерної програми відповідно до винаходу та комп'ютерного програмного продукту згідно винаходу. Для цього слід звертатися, з одного боку, до пунктів формули винаходу, що слідують за незалежними пунктами, а з іншого боку, до опису прикладів здійснення в поєднанні з кресленням. На кресленні показано: Фіг. 1 схематичний вид першого прикладу здійснення системи ливарних установок з ливарною установкою відповідно до даного винаходу, і Фіг. 2 блок-схема прикладу здійснення способу управління ливарною установкою відповідно до даного винаходу. На фіг. 1 показаний схематичний вигляд першого прикладу здійснення системи 2 ливарних установок з одного наведеного як прикладу ливарною установкою 4 відповідно до даного винаходу. Представлена лінійна установка 4 виконана для виготовлення, насамперед лиття, деталей 6. Наприклад, можуть відливатися деталі двигуна або тому подібне. Для цього готується рідкий матеріал 8, такий як рідкий метал. Насамперед, у разі металу мова може йти про алюміній або алюмінієвий сплав. Рідкий матеріал 8 заливається в кокіль 10, званий також ливарною формою. Щоб виготовити деталь 6 з порожнинами, крім того, може бути підготовлений формувальний матеріал 12. За допомогою формувального матеріалу 12 можуть бути, наприклад, утворені стрижні, щоб створити порожнини в деталях 6. Як·формувальний матеріал 12 для стрижня використовуються, наприклад, відповідні формувальні суміші. Крім того, ливарна установка 4 має керуючий пристрій 14. Керуючий пристрій 14 може бути налаштований для управління ливарною установкою 4 чи процесом лиття. Керуючий пристрій 14 може мати відповідні засоби 16 обробки даних, такі як процесор, запам'ятовувальні засоби, інтерфейси і т.д., щоб заздалегідь задавати керуючі параметри для процесу лиття. Наприклад, можуть заздалегідь задаватися параметри охолодження, параметри нагрівання для нагрівання частин ливарної форми та / або відповідні параметри інтерфейсів і параметри шпейзи. Насамперед, керуючий пристрій 14 призначено для того, щоб визначати час затвердіння, тобто момент часу вилучення, як більш детально буде описано нижче. Крім того, ливарна установка 4 в даному прикладі здійснення має сенсорний пристрій 18. Сенсорний пристрій 18 є, насамперед, температурним датчиком 18 для реєстрації температури кокілю 10 та / або матеріалу, який перебуває у кокілі 10. Краще, температура матеріалу, який знаходиться в кокілі 10 реєструється безпосередньо. Наприклад, температурний датчик 18 може бути розташований так, що він безпосередньо контактує з матеріалом, який знаходиться в кокілі 10. Альтернативно або додатково, може вимірюватися температура кокілю 10. Наприклад, з цієї температури може бути виведена температура матеріалу, який знаходиться в кокілі 10. Температурний датчик 18 реєструє через заздалегідь задані інтервали часу або безперервно щонайменше одну з вищеназваних температур. Зареєстровані значення температури можуть надаватися керуючому пристрою 14 в підходящій формі для подальшої обробки. 5 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 Само собою зрозуміло, що згідно з іншими варіантами даного винаходу може бути передбачено безліч температурних датчиків 18, щоб реєструвати температуру кокілю 10 та / або матеріалу, який перебуває у формі в різних місцях. Крім того, само собою зрозуміло, що можуть бути передбачені додаткові реєструючі пристрої, наприклад, для реєстрації температури навколишнього середовища і т.п. Крім того, ливарна установка 4 може перебувати в комунікаційному зв'язку з центральною системою 20 керування. В принципі, може бути встановлений бездротовий або дротяний комунікаційний зв'язок. Центральна система 20 керування може містити (невідображені) засіб обробки даних і банк даних. Крім того, центральна система 20 управління може бути пов'язана з іншими (не показаними) ливарними установками. Принцип роботи ливарної установки 4 згідно фіг. 1 буде більш докладно описаний нижче з використанням фігури 2. На фіг. 2 показана блок-схема прикладу здійснення способу управління ливарною установкою 4 відповідно до даного винаходу. На першому кроці 201 в першу чергу перед початком процесу виробництва, тобто перед процесом лиття першої деталі 6, може бути визначений щонайменше перший номінальний параметр процесу. Визначення номінального параметра процесу може, перш за все, залежати від матеріалу 8, ливарної установки 4, стану ливарної установки 4, форми кокілю, деталі 6, яка підлягає виготовленню і т.д. Само собою зрозуміло, що можуть бути визначені безліч номінальних параметрів процесу. Перш за все, може бути визначено щонайменше граничне значення для щонайменше одного параметра процесу. Крім того, може бути заздалегідь задано щонайменше номінальний час затвердіння. Краще, можуть визначатися щонайменше мінімальний номінальний час затвердіння і максимальний номінальний час затвердіння. Крім того, краще, можуть визначатися не тільки номінальні параметри, але і формула для визначення оптимального часу затвердіння, насамперед, залежно від вищеназваних критеріїв, причому формула краще може залежати від номінального часу затвердіння, номінального параметра процесу та зареєстрованих параметрів процесу. Наприклад, окремі умови можуть бути логічно пов'язані один з одним. Згідно з більш докладними роз'ясненнями нижче наприклад здійснення, заздалегідь можуть бути задані мінімальна номінальна температура, мінімальний номінальний час затвердіння, максимальний номінальний час затвердіння і умова, що хід зміни температури є падаючим, причому окремі поєднання можуть бути логічно пов'язані один з одним. Номінальне значення температури в алюмінію, як матеріалу, може, наприклад, лежати в діапазоні між 350 °С і 600 °С. Мінімальний номінальний час затвердіння може лежати в діапазоні між 80 с і 180 с. Максимальний номінальний час затвердіння може лежати в діапазоні між 100 с і 250 с. Визначення щонайменше одного номінального параметра процесу або формули може проводитися керуючим пристроєм 12 ливарної установки 4. Однак краще може бути передбачено керуючий пристрій 20 високого рівня, наприклад центральна система 20 управління з банком даних, для визначення щонайменше одного номінального параметра процесу. Керуючий пристрій 20 високого рівня може бути, перш за все, призначений для того, щоб контролювати і управляти безліччю ливарних установок. На наступному кроці 202 в кокіль 10 може бути залитий рідкий матеріал. Одночасно може бути запущений хронометр. Наприклад, хронометр може бути запущений з початком заливки або із закінченням заливки. На наступному кроці 203 рідкий матеріал може охолоджуватися і тверднути. Під час процесу лиття може реєструватися щонайменше один параметр процесу. У даному прикладі здійснення температура матеріалу, який знаходиться в кокілі 10 безперервно реєструється сенсорним пристроєм 18. Само собою зрозуміло, що температура може реєструватися безперервно протягом всього процесу виробництва, а не тільки протягом процесу лиття. Керуючий пристрій 14 може бути, перш за все, призначений для того, щоб порівнювати зареєстровану температуру матеріалу з оптимальною номінальною температурою. Якщо керуючий пристрій 14 визначить, що оптимальна номінальна температура досягнута або перевищена, то спочатку додатково може бути перевірено, чи є хід зміни температури падаючим. Крім того, додатково може бути перевірено, чи перевищено вже мінімальний номінальний час затвердіння. Для цього дані хронометра можуть порівнюватися з мінімальним номінальним часом затвердіння. 6 UA 109499 C2 5 10 15 20 25 30 35 40 45 50 55 60 Якщо умови виконані, то керуючий пристрій 14 може дати команду на відкривання кокілю 10 і витяг деталі 6 в кроці 204. Після вилучення деталі 6 кокіль 10 може бути знову закритий, хронометр повернутий у початковий стан і спосіб продовжений відповідно кроку 202. Альтернативною умовою витягу може бути досягнення максимального номінального часу затвердіння. Дані хронометра можуть краще безперервно порівнюватися з, щонайменше, максимальним номінальним часом затвердіння. Навіть якщо температура матеріалу ще не досягла номінальної температури, тим не менш, може відбуватися витяг відлитої деталі 6. У цьому випадку, за всіма припущеннями, є помилка вимірювання. Однак кокіль 10 не буде відкритий, коли фактична температура матеріалу хоча і знаходиться нижче номінальної температури, але хід зміни температури є зростаючим. Також кокіль 10 в даному прикладі винаходу не відкривається, коли фактична температура матеріалу хоча і нижче номінальної температури, але мінімальний номінальний час затвердіння ще не було досягнуто. Останні вищеназвані випадки дозволяють зробити висновок про технічну помилку. Наприклад, реєструючий пристрій 18 може бути несправним. У цьому випадку спочатку після мінімального чи максимального номінального часу затвердіння кокіль в кроці 204 може бути відкритий. Потім процес виробництва може бути перерваний або завершений (крок 205). Можуть бути вжиті заходи до усунення технічної помилки. ФОРМУЛА ВИНАХОДУ 1. Спосіб управління ливарною установкою (4) щонайменше з одним кокілем (10) для приймання рідкого матеріалу (8), причому рідкий матеріал (8) протягом часу затвердіння твердне в кокілі (10), при цьому під час процесу виробництва реєструють щонайменше один параметр процесу, причому параметром процесу є температура матеріалу, який знаходиться в кокілі (10), а час затвердіння визначають залежно від зареєстрованого параметра процесу, і причому визначення часу затвердіння здійснюють залежно від порівняння зареєстрованого параметра процесу щонайменше з одним номінальним параметром процесу, що включає номінальну температуру, який відрізняється тим, що перед процесом виробництва визначають щонайменше вказаний номінальний параметр процесу, і щонайменше один вказаний номінальний параметр під час процесу виробництва заново визначають через заздалегідь задані інтервали часу. 2. Спосіб за п. 1, який відрізняється тим, що параметр процесу реєструють безперервно або через заздалегідь задані інтервали часу. 3. Спосіб за одним з попередніх пунктів, який відрізняється тим, що час затвердіння деталі (6), яка підлягає виготовленню, визначають залежно від часу затвердіння щонайменше однієї раніше виготовленої деталі (6). 4. Спосіб за одним з попередніх пунктів, який відрізняється тим, що заздалегідь задають щонайменше один номінальний час затвердіння. 5. Спосіб за п. 4, який відрізняється тим, що номінальний параметр процесу визначають залежно від матеріалу (8), ливарної установки (4), стану ливарної установки (4) та/або форми кокілю. 6. Ливарна установка (4) щонайменше з одним кокілем (10) для прийому рідкого матеріалу (8), причому ливарна установка (4) виконана для здійснення способу за одним з попередніх пунктів, яка відрізняється тим, що передбачено щонайменше один сенсорний пристрій (18), сконфігурований для реєстрації щонайменше одного параметра процесу під час процесу виробництва, і передбачено щонайменше один керуючий пристрій (14), сконфігурований для визначення часу затвердіння залежно від зареєстрованого параметра процесу. 7. Ливарна установка (4) за п. 6, яка відрізняється тим, що сенсорний пристрій (18) є температурним датчиком (18), причому температурний датчик (18) розташований, насамперед, на або в кокілі (10). 8. Ливарна установка за п. 7, яка відрізняється тим, що температурний датчик (18) розташований для реєстрування температури матеріалу, який знаходиться в кокілі (10). 9. Ливарна система (2), що включає в себе щонайменше одну ливарну установку (4) за будьяким з пп. 6-8, і центральну систему управління (20), налаштовану для визначення щонайменше одного вказаного номінального параметра процесу. 7 UA 109499 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for controlling a casting system

Автори англійськоюSchickmair, Martin, Groschel, Andre

Автори російськоюШикмайр Мартин, Грёшель Андрэ

МПК / Мітки

МПК: B22D 47/00, G01K 1/00, B22D 15/04, B22D 46/00, B22D 30/00, B22D 2/00, G01K 13/02

Мітки: установкою, ливарною, управління, спосіб

Код посилання

<a href="https://ua.patents.su/10-109499-sposib-upravlinnya-livarnoyu-ustanovkoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб управління ливарною установкою</a>

Попередній патент: Свердловинна сталева труба з високою опірністю до розтріскування під дією напружень у сульфідовмісному середовищі

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Спосіб знешкодження відходів в обертових печах