Свердловинна сталева труба з високою опірністю до розтріскування під дією напружень у сульфідовмісному середовищі

Номер патенту: 109498

Опубліковано: 25.08.2015

Автори: Такаяма Тору, Сео Масанао, Сома Ацусі, Омура Томохіко, Араі Юдзі, Нумата Міцухіро

Формула / Реферат

1. Свердловинна сталева труба, яка містить, мас. %:

С: 0,15-0,35,

Si: 0,1-0,75,

Мn: 0,1-1,0,

Сr: 0,1-1,7,

Мо: 0,1-1,2,

Ті: 0,01-0,05,

Nb: 0,010-0,030, і

Аl: 0,01-0,1,

решта становить Fe і домішки, причому Р, S, N і О в домішках становлять:

Р: якнайбільше 0,03,

S: якнайбільше 0,01,

N: якнайбільше 0,007, і

О: якнайбільше 0,01,

при цьому вміст титану і вміст ніобію у залишку, одержаному бром-метанольною екстракцією, задовольняє рівняння (1)

100×[Nb]/([Ti]+[Nb] £ 27,5, (1)

де вміст титану (мас. %) і вміст ніобію (мас. %) у згаданому залишку, одержаному бром-метанольною екстракцією, підставляються як [Ті] і [Nb].

2. Свердловинна сталева труба за п. 1, що містить V: якнайбільше 0,50 %, замість частини Fe.

3. Свердловинна сталева труба за п. 1 або 2, що містить В: якнайбільше 0,0050 %, замість частини Fe.

4. Свердловинна сталева труба за будь-яким з пп. 1-3, що містить Са: якнайбільше 0,0050 %, замість частини Fe.

Текст

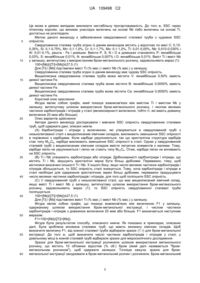

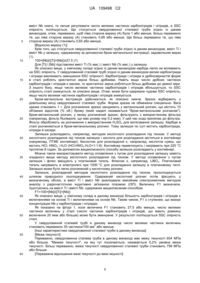

Реферат: Запропоновано сталеву свердловинну трубу, що має високу опірність до розтріскування під напруженням в сульфідовмісному середовищі (SSC). Сталева свердловинна труба за даним винаходом містить, мас. %: С: 0,15-0,35, Si: 0,1-0,75, Мn: 0,1-1,0, Сr: 0,1-1,7, Мо: 0,1-1,2, Ті: 0,010,05, Nb: 0,010-0,030, Аl: 0,01-0,1, Р: якнайбільше 0,03, S: якнайбільше 0,01, N: якнайбільше 0,007 і О: якнайбільше 0,01, решта - Fe і домішки. Вміст Ті та вміст Nb у залишку, одержаному бром-метанольною екстракцією, задовольняють формулу (1). 100×[Nb]/([Ti]+[Nb] 27,5, (1) де вміст Ті (мас. %) і вміст Nb (мас. %) у залишку підставляються для [Ті] і [Nb]. UA 109498 C2 (12) UA 109498 C2 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується сталевої труби і, конкретно, свердловинної сталевої труби. Рівень техніки Свердловинні сталеві труби використовуються як обсадні і насосно-компресорні труби для нафтової свердловини або газової свердловини. Нафтову свердловину і газову свердловину надалі називають просто як "нафтова свердловина". З підвищенням глибини нафтових свердловин потрібно, щоб свердловинні труби мали вищу міцність. Звичайно, головним чином, використовувалися свердловинні труби типу 80 ksi (які мають межу текучості 80-95 ksi, тобто 551-654 МПа) або типу 95 ksi (які мають межу текучості 95-110 ksi, тобто 654-758 МПа). Однак останнім часом усе більше і більше використовуються свердловинні труби типу 110 ksi (які мають межу текучості 110-125 ksi, тобто 758-861 МПа). Багато із розроблених останнім часом глибоких нафтових свердловин містять сульфід водню, який викликає корозію. У такому навколишньому середовищі, якщо міцність труби підвищена, то підвищується чутливість сталі до розтріскування під дією напружень у сульфідовмісному середовищі (яке далі називається "SSC" (sulfide stress cracking). У випадку підвищення міцності свердловинної труби, яка використовується в навколишньому середовищі, яке містить сульфід водню, отже, бажана вища опірність до розтріскування під дією напружень у сульфідовмісному середовищі (SSC опірність). Наприклад, технології, описані нижче, були запропоновані як спосіб для поліпшення SSC опірності сталі. Запропоновані технології містять у собі: - збільшення частки мартенситу в мікроструктурі сталі до 80% або вище; - здійснення відпуску сталі при високій температурі, для сферидизації карбідів у сталі; - забезпечення вищої чистоти сталі; - подрібнювання мікроструктури сталі; і - зниження коефіцієнта дифузії водню і густини дислокацій у сталі. До того ж, SSC опірність сталі може бути поліпшена шляхом регулювання не металевих включень. JP2001-131698A (Патентний документ 1), JP2004-332059A (Патентний документ 2) і JP2001-73086A (Патентний документ 3) пропонують технології для поліпшення SSC опірності шляхом регулювання не металевих включень. Патентний документ 1 розкриває подробиці, описані нижче. У випадку, коли нітрид Ti утворюється великозернистим навіть у низьколегованій сталі, нітрид Ti, утворений великозернистим, діє як початкова точка пітингової корозії. Генерування пітингової корозії викликає SSC. Тому нітрид Ti роблять більш дрібнозернистим. У цьому випадку SSC опірність сталі поліпшується. Патентний документ 2 розкриває подробиці, описані нижче. У низьколегованій сталі, включення на основі Nb, що задовольняють наступний вираз, містяться на рівні десяти або 2 більше частинок на 1 мм площі поперечного перерізу. aNbbNb≤150 У цьому виразі aNb являє собою довжину головної осі (мкм) включення на основі Nb, а b Nb являє собою вміст Nb (% мас.) у включенні на основі Nb. Включення на основі Nb, що мають a Nb менше ніж 1 мкм, у розрахунок не приймають. У цьому випадку виникнення пітингової корозії в низьколегованій сталі придушується і SSC опірність поліпшується. Патентний документ 3 розкриває подробиці, описані нижче. Хімічний склад сталі задовольняє наступний вираз: (1+4,3[V]+3,4[Nb]+2,5[Ti])/(7,8 [Cr][Mo])>1 Для [V], [Nb], [Ti], [Cr] і [Mo] підставляють вмісти відповідних елементів (у % ваг.). У цьому випадку придушується генерація М23С6 карбіду. До того ж, SSC опірність поліпшується шляхом сферидизації карбіду. Суть винаходу Відповідно до Патентного документа 1, включення видаляються під час лиття за рахунок того, що включення змушують спливати за допомогою нагрівника проміжного ливарного пристрою (промковша), для того щоб придушити утворення грубозернистого нітриду Ti. Однак спливання і видалення нітриду Ti під час лиття достатньо ускладнене в практичній роботі. До того ж, стверджують, що здійснення тільки спливання і видалення нітриду Ti є недостатнім для придушення виникнення пітингової корозії. Відповідно до Патентного документа 2, оцінюється тільки опірність пітингової корозії сталевого компонента безпосередньо після прокатки. Патентний документ 2 не повністю прояснює, що ефект одержаний відносно SSC опірності, тісно пов'язаної з міцністю продукту. У складі сталі, розкритому в Патентному документі 3, вміст одного з елементів Cr і Mo зменшують настільки, наскільки можливо, поряд з тим, що вміст Nb і/або вміст Ti підвищують. 1 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 Це може в деяких випадках викликати нестабільну прогартовуваність. До того ж, SSC через пітингову корозію, що виникає унаслідок включень на основі Nb і/або включень на основі Ti, достатньо не розглядали. Метою даного винаходу є забезпечення свердловинної сталевої труби з чудовою SSC опірністю. Свердловинна сталева труба згідно із даним винаходом містить у відсотках по масі C: 0,150,35%, Si: 0,1-0,75%, Mn: 0,1-1,0%, Cr: 0,1-1,7%, Mo: 0,1-1,2%, Ti: 0,01-0,05%, Nb: 0,010-0,030% і Al: 0,01-0,1%, решта - Fe і домішки. Вмісти P, S, N і О в домішках становлять P: якнайбільше 0,03%, S: якнайбільше 0,01%, N: якнайбільше 0,007% і O: якнайбільше 0,01%. Вміст Ti і вміст Nb у залишку, витягнутому з використанням бром-метанольного розчину, задовольняють вираз (1): 100×[Nb]/([Ti]+[Nb])≤27,5 (1) Для [Ti] і [Nb] підставлені вміст Ti (% мас.) і вміст Nb (% мас.) у залишку. Свердловинна сталева труба згідно із даним винаходу має чудову SSC опірність. Вищеописана свердловинна сталева труба може містити V: якнайбільше 0,50% замість деякої частини Fe. Вищеописана свердловинна сталева труба може містити B: якнайбільше 0,0050% замість деякої частини Fe. Вищеописана свердловинна сталева труба може містити Ca: якнайбільше 0,0050% замість деякої частини Fe. Короткий опис креслення Фігура являє собою графік, який показує взаємозв'язок між вмістом Ti і вмістом Nb у залишку, витягнутому шляхом використання бром-метанольного розчину, і числом великих частинок карбонітридів і нітридів у сталі (великозернисті включення, тобто ті, які мають довжину включення 20 мкм або більше). Опис варіантів здійснення Автори даного винаходу досліджували і вивчали SSC опірність свердловинних сталевих труб, щоб одержати дані, описані нижче. (A) Карбонітриди і нітриди у включеннях, які утворюються в свердловинній трубі з низьколегованої сталі з вищеописаним хімічним складом, викликають зменшення SSC опірності в порівнянні з карбідами. Коли карбіди укрупнюються, так що кристалічна структура карбідів стає типу M23C6, карбіди викликають зменшення SSC опірності в сталі. Однак у свердловинній сталевій трубі з вищеописаним хімічним складом вмісти легуючих елементів є малими. Тому, карбіди легко не укрупнюються і легко не стають типу M 23C6. Отже, карбіди легко не впливають на SSC опірність. (B) Ti і Nb утворюють карбонітриди або нітриди. Дрібнозернисті карбонітриди і нітриди, що містять Ti і Nb, змушують кристалічні зерна бути більш дрібними. Переважно, тому, щоб містилися визначені кількості Ti і Nb. З іншого боку, якщо число великих частинок карбонітридів і нітридів збільшується, то SSC опірність сталі знижується. Тому, хоча карбонітриди і нітриди в сталі необхідні для одержання кристалічних зерен більш дрібними, переважно придушувати число великих частинок карбонітридів і нітридів, для того щоб поліпшити SSC опірність. (C) У свердловинній трубі з низьколегованої сталі, що має вищеописаний хімічний склад, якщо вміст Ti і вміст Nb у залишку, витягнутому шляхом використання бром-метанольного розчину, задовольняють вираз (1), то SSC опірність свердловинної сталевої труби поліпшується. 100×[Nb]/([Ti]+[Nb])≤27,5 (1) Для [Ti] і [Nb] підставлені вміст Ti (% мас.) і вміст Nb (% мас.) у залишку. Фігура являє собою графік, що показує взаємозв'язок між величиною F1 у залишку, одержаному шляхом використання бром-метанольної екстракції, і числом частинок карбонітридів і нітридів з довжиною включення 20 мкм або більше. F1 визначається наступним виразом: F1=100×[Nb]/([Ti]+[Nb]). Фігура була результатом способу, описаного нижче. Як показано в прикладах, описаних далі, була зроблена множина сталевих труб, що мають множину хімічних складів. Щоб визначити величину F1, від кожної сталевої труби відбирали зразок (1 г) для бром-метанольної екстракції. До того ж, щоб визначити число частинок карбонітридів і нітридів у сталі, у довільному місці в кожній сталевій трубі відбирали зразок для мікроскопічного дослідження. Зразок для бром-метанольної екстракції розчиняли шляхом використання метанольного розчину, що містить 10 об'ємних відсотків (% об.) бром (який далі називається "бромметанольним розчином"), щоб одержати залишок. Точніше кажучи, зразок для бромметанольної екстракції занурювали в бром-метанольний розчин і розчиняли. Бром-метанольний 2 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 розчин, у якому розчиняли зразок, фільтрували з використанням фільтра. Осад прилипав до фільтра. Фільтр, до якого прилипав осад, оброблювали на розчинення з використанням H 2SO4, щоб одержати залишок. Залишок по суті містив карбонітриди, нітриди й оксиди. Осад розкладали способом кислотного розкладання під тиском. У способі кислотного розкладання під тиском залишок і кислота містилися в політетрафторетиленовому (ПТФЕ) контейнері. Як кислоту для розкладання використовували кислотну суміш, що містить HCl, HNO3 і H2O (HCl:HNО3:H2O=1:1:8). Контейнер герметизували і нагрівали при 220 °C протягом 8 годин для розкладання залишку в контейнері. Розкладений залишок залишали остудитися. Одержаний у результаті кислотний розчин фіксували у визначеному обсязі і вміст Ti, а вміст Nb аналізували емісійним спектрохімічним методом аналізу з радіочастотною індуктивно зв'язаною плазмою (ІЗП). Вищеописану величину F1 визначали, ґрунтуючись на одержаних вмістах Ti і Nb. Більшість карбонітридів і нітридів, що утворюються у вищеописаному хімічному складі, або знаходяться у включенні на основі Ti, або у включенні на основі Nb. Тому, величина F1, як вважають, є мірою, що вказує пропорцію вмісту Nb у карбонітридах і нітридах. Крім того, шляхом використання зразка для мікроскопічного дослідження визначали число частинок карбонітридів і нітридів у сталі описаним нижче методом. Спочатку поверхню зразка 2 полірували. Вибирали довільну ділянку (100 мм ). Вибрану ділянку спостерігали в оптичний мікроскоп зі збільшенням 200-1000х. Розмір кожного з карбонітридів і нітридів визначали описаним нижче способом. Довжину головної осі кожного з карбонітридів і нітридів визначали як "довжину включення", яку варто використовувати як ступінь розміру карбонітридів і нітридів. Коли відстань між включеннями (карбонітридами і нітридами) поруч один з одним становить 40 мкм або менше, то включення вважалися як одна суцільна (злита) частинка включень. Потім на ділянці визначали число частинок карбонітридів і нітридів, що мають довжину включення 20 мкм або більше (які надалі називаються як "великозернисті включення або великі 2 частинки включень"). Число LN100 великих частинок включень на 100 мм визначали на підставі наступного виразу: 2 2 LN100 = виміряне число великих частинок включень/(площа ділянки (мм ))100 (мм ). З використанням одержаної виміряної величини підготували фігуру 1, що показує взаємозв'язок між числом LN100 великих частинок включень і F1. Звертаючи до фігури 1, число LN100 великих частинок включень було значно меншим, коли величина F1 була 27,5 або менше ніж коли величина F1 була більшою ніж 27,5. Отже, чудова SSC опірність може виходити, коли величина F1 становить 27,5 або менше. Свердловинна сталева труба згідно із даним винаходу була створена на основі вищеописаних спостережень. Свердловинна сталева труба в даному винаході буде докладно описана нижче. У наступному описі "%" у виразі вмістів елементів, що представляють собою хімічний склад, позначається "% мас." [Хімічний склад] Свердловинна сталева труба згідно із даним винаходу має хімічний склад, описаний нижче. C: 0,15-0,35% Вуглець (С) підвищує прогартовуваність і підвищує міцність сталі. З іншого боку, якщо вміст С є надмірно високим, то підвищується схильність сталі до тріщиноутворення при загартуванні. До того ж, знижується в'язкість сталі. Таким чином, вміст С становить 0,15-0,35%. Що стосується нижньої межі вмісту С, то вміст С становить переважно вище ніж 0,15%, більш переважно дорівнює 0,20% або вище, ще більш переважно дорівнює 0,22% або вище. Що стосується верхньої межі вмісту С, то вміст С становить переважно нижче ніж 0,35%, більш переважно дорівнює 0,33% або нижче, ще більш переважно дорівнює 0,32% або нижче. Si: 0,1-0,75% Кремній (Si) розкиснює сталь. З іншого боку, якщо вміст Si є надмірно високим, то в'язкість і оброблюваність сталі в гарячому стані знижуються. Таким чином, вміст Si становить 0,1-0,75%. Що стосується нижньої межі вмісту Si, то вміст Si є переважно вищим ніж 0,1%, більш переважно дорівнює 0,15% або вище, ще більш переважно дорівнює 0,20% або вище. Що стосується верхньої межі вмісту Si, то вміст Si є переважно нижчим ніж 0,75%, більш переважно дорівнює 0,50% або нижче, ще більш переважно дорівнює 0,35% або нижче. Mn: 0,1-1,0% Марганець (Mn) підвищує прогартовуваність сталі і підвищує міцність сталі. З іншого боку, якщо вміст Mn є надмірно високим, то легко має місце пітингова корозія в сталі. До того ж, Mn виділяється на межах зерен, щоб знизити в'язкість і SSC опірність сталі. Таким чином, вміст Mn становить 0,1-1,0%. Що стосується нижньої межі вмісту Mn, то вміст Mn є переважно вищим ніж 0,1%, більш переважно дорівнює 0,15% або вище, ще більш переважно дорівнює 0,20% або 3 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 вище. Що стосується верхньої межі вмісту Mn, то вміст Mn є нижчим ніж 1,0%, більш переважно дорівнює 0,7% або нижче, ще більш переважно дорівнює 0,6% або нижче. Cr: 0,1-1,7% Хром (Cr) підвищує прогартовуваність і послаблення опору сталі відпуску. Тому Cr сприяє виконанню високотемпературного відпуску сталі. Cr ще поліпшує SSC опірність сталі. З іншого боку, якщо вміст Cr є надмірно високим, то утворюються карбіди на основі M7C3 і карбіди на основі M23C6, а SSC опірність сталі знижується. Таким чином, вміст Cr становить 0,1-1,7%. Що стосується нижньої межі вмісту Cr, то вміст Cr є переважно вищим ніж 0,1%, більш переважно дорівнює 0,3% або вище, ще більш переважно дорівнює 0,4% або вище. Що стосується верхньої межі вмісту Cr, то вміст Cr є переважно нижчим ніж 1,7%, більш переважно дорівнює 1,5% або нижче, ще більш переважно дорівнює 1,2% або нижче. Mo: 0,1-1,2% Молібден (Mo) підвищує прогартовуваність і послаблення опору сталі відпуску. Отже, Mo сприяє виконанню високотемпературного відпуску сталі. Mo ще поліпшує SSC опірність сталі. З іншого боку, якщо вміст Mo є надмірно високим, то вищеописані ефекти досягають межі. Таким чином, вміст Mo становить 0,1-1,2%. Що стосується нижньої межі вмісту Mo, то вміст Mo є переважно вищим ніж 0,1%, більш переважно дорівнює 0,2% або вище, ще більш переважно дорівнює 0,4% або вище. Що стосується верхньої межі вмісту Mo, то вміст Mo є переважно нижчим ніж 1,2%, більш переважно дорівнює 1,0% або нижче, ще більш переважно дорівнює 0,9% або нижче. Ti: 0,01-0,05% Титан (Ti) з'єднується з азотом у сталі з утворенням нітриду Ti і/або карбонітриду Ti. Нітрид Ti і/або карбонітрид Ti змушує кристалічні зерна сталі бути більш дрібними. До того ж, якщо міститься бор (B), то Ti придушує утворення нітриду B. Отже, поліпшення прогартовуваності досягається завдяки B. З іншого боку, якщо вміст Ti є надмірно високим, то нітрид Ti і/або карбонітрид Ti утворюється великозернистим, даючи в результаті зниження SSC опірності сталі. Таким чином, вміст Ti становить 0,01-0,05%. Що стосується нижньої межі вмісту Ti, то вміст Ti є переважно вищим ніж 0,01%, більш переважно дорівнює 0,011% або вище, ще більш переважно дорівнює 0,012% або вище. Що стосується верхньої межі вмісту Ti, то вміст Ti є переважно нижчим ніж 0,05%, більш переважно дорівнює 0,03% або нижче, ще більш переважно дорівнює 0,025% або нижче. Nb: 0,010-0,030% Ніобій з'єднується з С і N з утворенням карбонітриду Nb і нітриду Nb. Nb і Ti або Al можуть ще утворювати змішаний карбонітрид. Ці включення, якщо вони є дрібними, змушують кристалічні зерна бути більш дрібними. З іншого боку, якщо вміст Nb є надмірно високим, великі включення на основі Nb виходять у надлишку, щоб знизити SSC опірність сталі. Таким чином, вміст Nb становить 0,010-0,030%. Що стосується нижньої межі вмісту Nb, то вміст Nb є переважно вищим ніж 0,010%, більш переважно дорівнює 0,011% або вище, ще більш переважно дорівнює 0,012% або вище. Що стосується верхньої межі вмісту Nb, то вміст Nb є переважно нижчим ніж 0,03%, більш переважно дорівнює 0,020% або нижче, ще більш переважно дорівнює 0,015% або нижче. Al: 0,01-0,1% Алюміній (Al) розкиснює сталь. З іншого боку, якщо вміст Al є надмірно високим, то оксиди на основі Al утворюються великими, щоб зменшити в'язкість сталі. Таким чином, вміст Al становить 0,01-0,1%. Що стосується нижньої межі вмісту Al, то вміст Al є переважно вищим, ніж 0,01%, більш переважно дорівнює 0,015% або вище, ще більш переважно дорівнює 0,020% або вище. Що стосується верхньої межі вмісту Al, то вміст Al є переважно нижчим, ніж 0,1%, більш переважно дорівнює 0,07% або нижче, ще більш переважно дорівнює 0,05% або нижче. "Вміст Al", що згадується в даному описі, позначає вміст розчинного в кислотах Al (розч. Al). Решта в свердловинній сталевій трубі згідно з даним винаходом становить Fe і домішки. "Домішки" у даному описі позначає елементи, що потрапили з руди або брухту, які використовуються як сировинний матеріал для сталі, або середовища, яке оточує виробничий процес або подібного. У даному винаході вмісти P, S, N і О як домішки придушують, як описано нижче. P: 0,03% або менше Фосфор (P) є домішкою. P сегрегує на межі зерен, що робить межі зерен крихкими. Отже, P знижує в'язкість і SSC опірність сталі. З цієї причини переважно встановлювати вміст P як можна нижчим. Вміст P дорівнює 0,03% або нижче. Вміст P є переважно нижчим, ніж 0,03%, більш переважно дорівнює 0,02% або нижче, ще більш переважно дорівнює 0,015% або нижче. S: 0,01% або менше 4 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 Сірка (S) є домішкою. S з'єднується з Mn з утворенням сульфіду на основі Mn, що легко розчиняється. Отже, S викликає зниження в'язкості і SSC опірності сталі. З цієї причини, переважно встановлювати вміст S як можна нижчим. Вміст S дорівнює 0,01% або нижче. Вміст S є переважно нижчим, ніж 0,01%, більш переважно дорівнює 0,05% або нижче або менше, ще більш переважно дорівнює 0,002% або нижче. N: 0,007% або менше Азот (N) є домішкою. N укрупнює включення на основі Nb і/або включення на основі Ti. Укрупнені включення на основі Nb і включення на основі Ti викликають зменшення стійкості до пітингової корозії сталі і, отже, зменшення SSC опірності. Отже, переважно встановлювати вміст N як можна нижчим. Вміст N є переважно нижчим ніж 0,007%, більш переважно дорівнює 0,005% або нижче. N може міститися щонайменше 0,001%. O: 0,01% або менше Кисень (O) є домішкою. O утворює оксиди в великозернистій формі, щоб зменшити стійкість сталі до пітингової корозії. Отже, переважно встановлювати вміст O як можна нижчим. Вміст O дорівнює 0,01% або нижче. Вміст O є переважно меншим ніж 0,01%, більш переважно дорівнює 0,003 або нижче, і ще більш переважно дорівнює 0,0015% або нижче. [Відносно необов'язкових елементів] Свердловинна сталева труба згідно із даним винаходу може додатково містити V замість деякої частки Fe. V: 0,50% або менше Ванадій (V) є необов'язковим елементом. V утворює дрібнозернисті карбіди в процесі відпуску, щоб зменшити послаблювальний опір відпуску. Відпуск при високих температурах уможливлює, таким чином, поліпшення в'язкості й SSC опірності сталі. Якщо міститься навіть мала кількість V, то може бути одержаний вищеописаний ефект. З іншого боку, якщо вміст V є надмірно високим, то вищеописаний ефект досягає межі. Таким чином, вміст V становить 0,50 або менше. Що стосується кращої нижньої межі вмісту V, то вміст V переважно дорівнює 0,01% або вище, більш переважно дорівнює 0,03% або вище, ще більш переважно дорівнює 0,05% або вище. Що стосується верхньої межі вмісту V, вміст V є переважно нижчим ніж 0,50%, більш переважно дорівнює 0,2% або нижче, ще більш переважно дорівнює 0,15% або нижче. Свердловинна сталева труба згідно із даним винаходу може додатково містити В замість деякої частини Fe. B: 0,0050% або менше Бор (B) є необов'язковим елементом. B підвищує прогартовуваність сталі. Якщо міститься навіть мала кількість B, то може бути одержаний вищеописаний ефект. З іншого боку, якщо вміст B є надмірно високим, то вищеописаний ефект досягає граничного значення. Таким чином, вміст B становить 0,0050% або менше. Що стосується кращої нижньої межі вмісту B, то вміст B переважно дорівнює 0,0001% або вище, більш переважно дорівнює 0,0005% або вище. Що стосується нижньої межі вмісту B, вміст B є переважно нижчим ніж 0,0050%, більш переважно дорівнює 0,0025% або нижче. Свердловинна сталева труба згідно із даним винаходу може додатково містити Ca замість деякої частини Fe. Ca: 0,0050% або менше Кальцій (Ca) є необов'язковим елементом. Ca придушує одержання великих включень на основі Al і утворює дрібнозернисті кислі сульфіди на основі Al-Ca. У випадку виробництва сталевого продукту (сляба або трубної заготовки або подібного) шляхом безупинного лиття, Ca, таким чином, перешкоджає забиванню патрубка пристрою безупинного лиття великими включеннями на основі Al. Якщо міститься навіть мала кількість Ca, то може бути одержаний вищеописаний ефект. З іншого боку, якщо вміст Ca є надмірно високим, то опір сталі пітингової корозії знижується. Таким чином, вміст Ca становить 0,0050% або менше. Що стосується кращої нижньої межі вмісту Ca, вміст Ca переважно дорівнює 0,0003% або вище, більш переважно дорівнює 0,0005% або вище. Що стосується верхньої межі вмісту Ca, то вміст Ca є переважно нижчим ніж 0,0050%, більш переважно дорівнює 0,0030% або нижче. Хімічний склад свердловинної сталевої труби згідно із даним винаходом може задовольняти наступний вираз (А): (1+4,3×[V]+3,4×[Nb]+2,5×[Ti])/(7,8×[Cr]×[Mo])≤1 (A) Вмісти (% мас.) елементів, що відповідають символам елемента в дужках [], підставляють для символів елемента в дужки []. Якщо V не міститься, то підставляють [0] для V. У сталі, розкритій в JP2001-73086A (Патентний документ 3), ліва частина вищенаведеного виразу А більша, ніж 1, як умова. Навпаки, відносно свердловинної сталевої труби згідно із даним винаходом, ліва сторона вищенаведеного виразу може бути 1 або менше. Коли вміст Ti і 5 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 вміст Nb нижчі, то легше регулювати число великих частинок карбонітридів і нітридів, а SSC опірність поліпшується. Що стосується свердловинної сталевої труби згідно із даним винаходом, отже, переважно, щоб ліва сторона виразу (А) була 1 або менше. Більш переважно те, що ліва сторона виразу (А) становить 0,85 або менше. Ще більш переважно те, що ліва сторона виразу (А) становить 0,65 або менше. [Відносно виразу (1)] Крім того, що стосується свердловинної сталевої труби згідно із даним винаходом, вміст Ti і вміст Nb у залишку, одержаному за допомогою бром-метанольної екстракції, задовольняє вираз (1). 100×[Nb]/([Ti]+[Nb])≤27,5 (1) Для [Ti] і [Nb] підставлені вміст Ti (% мас.) і вміст Nb (% мас.) у залишку. Як описано вище, у хімічному складі згідно із даним винаходом карбіди легко не впливають на SSC опірність. У свердловинній сталевій трубі згідно із даним винаходом великі карбонітриди і нітриди викликають зменшення SSC опірності. Карбонітриди і нітриди в дрібнозернистій формі в сталі роблять кристалічні зерна більш дрібними. Навіть якщо число дрібних частинок карбонітридів і нітридів є малим, то кристалічні зерна робляться більш дрібними до деякої міри. З іншого боку, якщо число великих частинок карбонітридів і нітридів збільшується, то SSC опірність сталі знижується, як описано вище. Отже, може бути одержана чудова SSC опірність, якщо число великих частинок карбонітридів і нітридів знижується. Бром-метанольна екстракція здійснюється, як описано нижче. Зразок відбирають у довільному місці свердловинної сталевої труби. Форма зразка не обмежена спеціально. Вага зразка становить 1 г. Для розчинення зразок занурюють у метанольний розчин, що містить 10 об'ємних відсотків (% об.) брому (який надалі називається "бром-метанольним розчином"). Бром-метанольний розчин, у якому розчинений зразок, фільтрують з використанням фільтра (наприклад, фільтр Nuclepore, що має розмір пор 0,2 мкм). У цей час осад прилипає до фільтра. Фільтр обробляють на розчинення з використанням H2SO4 для витягування залишку. Карбіди в сталі розчиняються в бром-метанольному розчині. Тому залишок по суті містить карбонітриди, нітриди й оксиди. Залишок розкладають, наприклад, методом кислотного розкладання під тиском. У методі кислотного розкладання під тиском залишок і кислота для розкладання містяться в контейнері (наприклад, ПТФЕ контейнері). Кислотою для розкладання є, наприклад, кислотна суміш, що містить HCl, HNO3 і H2O (HCl:HNО3:H2O=1:1:8). Контейнер герметизують і нагрівають при 220 °C протягом 8 годин. За допомогою вищеописаного способу залишок розкладають у контейнері. Можна також використовувати метод сплавляння з лугом для розкладання залишку замість згаданого вище методу кислотного розкладання під тиском. У методі сплавлення з лугом залишок і флюс вміщують у платиновий тигель. Флюсом є, наприклад, LiBO 2. Платиновий тигель нагрівають в електропечі при 1000 °C для розкладання залишку в платиновому тиглі. Залишок може бути легко розчинений у кислотному розчині. Залишок, розкладений методом кислотного розкладання під тиском, прохолоджується шляхом природного охолоджування. Одержаний кислотний розчин потім фіксують у визначеному обсязі, а вміст Ti і вміст Nb аналізували емісійним спектрохімічним методом аналізу з радіочастотною індуктивно зв'язаною плазмою (ІЗП). Величину F1 визначали, ґрунтуючись на вмісті Ti і вмісті Nb, одержаних вищеописаним способом. F1=100×[Nb]/([Ti]+[Nb]) Як описано вище, у хімічному складі в даному винаході більшість карбонітридів і нітридів є включеннями на основі Ti і включеннями на основі Nb. Таким чином, F1 є ступенем, що вказує концентрацію Nb у карбонітридах і нітридах. Як показано на фігурі 1, коли величина F1 становить 27,5 або менше, число великих частинок включень у сталі (число частинок карбонітридів і нітридів, що мають довжину включення 20 мкм або більше) може бути зменшене. У результаті поліпшується SSC опірність сталі. У свердловинній сталевій трубі в даному винаході число великих частинок включень 2 становить переважно 35 частинок/100 мм або менше. [Інші характеристики свердловинної сталевої труби в даному винаході] [Межа текучості] Переважно, свердловинна сталева труба в даному винаході має межу текучості 654 МПа або більше. "Межею текучості", на яку тут посилаються, називається 0,2% умовна межа текучості. Більш переважно, межа текучості свердловинної сталевої труби становить 758 МПа або більше. [Переважне відношення межі текучості до межі міцності] 6 UA 109498 C2 5 10 15 20 25 30 35 40 45 50 55 60 Свердловинна сталева труба згідно із даним винаходу має високу міцність. Тому, якщо межа міцності є надмірно високою відносно межі текучості, то SSC опірність знижується. Таким чином, переважне відношення межі текучості до межі міцності становить 0,87% або більше. Відношення межі текучості до межі міцності YR (yield ratio) (%) являє собою відношення межі текучості YS (yield strength) до межі міцності на розтягування TS (tensile strength) (YR=YS/TS×100). [Колишнє аустенітне зерно] Переважний розмір колишнього аустенітного зерна згідно із даним винаходом становить 7,5 або більше. Розмір колишнього аустенітного зерна, на який посилаються в даному описі, вимірюють відповідно до ASTM E112. Коли розмір колишнього аустенітного зерна менший 7,5, в'язкість і SSC опірність сталі знижуються. [Процес виробництва] Нижче буде описаний приклад процесу виробництва свердловинної сталевої труби згідно із даним винаходом. Процес виробництва не обмежується одним, описаним нижче. [Процес виробництва трубної заготовки] Перше, первинне рафінування чавуна проводять за допомогою конвертера або електропечі. Крім цього, вторинне рафінування здійснюють на розплавленій сталі, яку піддавали первинному рафінуванню, а легуючі елементи додають до розплавленої сталі. Розплавлену сталь, що має вищеописаний хімічний склад, виготовляють за допомогою цього процесу. Розплавлену сталь розливають у проміжний розливальний пристрій, а сляб або трубну заготовку, або подібне, виготовляють шляхом безупинного лиття. Альтернативно, злиток одержують з розплавленої сталі шляхом розливання в злитки. Сляб або подібне, або злиток піддають прокатці на блюмінгу для одержання трубної заготовки. Переважно, у випадку одержання сляба або трубної заготовки, або подібного, шляхом безупинного лиття температура розплавленої сталі в проміжному розливальному пристрої підтримується при 1520 °C або вище. У цьому випадку, включення, тобто домішки, у розплавленій сталі коагулюють і спливають у проміжному розливальному пристрої. Таким чином, робиться можливим видалення включень. Переважно, що швидкість охолоджування литого або застиглого сляба, трубної заготовки або подібного або злитка становить 50 °C/хв. або вище. У цьому випадку придушується укрупнення включень. [Процес гарячої обробки] Трубну заготовку піддають гарячій обробці, щоб утворилася пустотіла гільза. Перше, трубну заготовку нагрівають у нагрівальній печі. Гарячу обробку здійснюють на трубній заготовці, витягнутої з нагрівальної печі, для одержання пустотілої гільзи (безшовної сталевої труби). Наприклад, процес Маннесмана здійснюють як гарячу обробку для одержання пустотілої гільзи. У цьому випадку, прошивну прокатку здійснюють на трубній заготовці за допомогою прошивного стану. Подовження в гарячому стані додатково здійснюють на прошитій прокатаній трубній заготовці за допомогою стану для прокатки безшовних труб на оправленні, стану для прокатки труб без оправлення, каліброваного трубопрокатного або стану подібного для формування пустотілої гільзи. Пустотіла гільза може бути сформована з трубної заготовки різним способом обробки в гарячому стані. Переважно, що в нагрівальній печі в процесі гарячої обробки температура нагрівання трубної заготовки і час нагрівання задовольняють наступний вираз (2): (T+273)×(20+log(t))≤30600 (2) Температуру нагрівання (°C) підставляють для T у виразі (2), а час нагрівання (год.) підставляють для t. У деяких випадках, нагрівальну піч розділяють на множину зон. Нагрівальна піч розділяється, наприклад, на зону підігрівання, зону нагрівання і зону витримки металу в печі. Зони розташовуються в ряд, а трубна заготовка нагрівається під час руху в порядку - зона підігрівання, зона нагрівання і зона витримки металу в печі. Температура нагрівання і час нагрівання для однієї з зон може відрізнятися від температури нагрівання і часу нагрівання для інших зон. У випадку, де нагрівальна піч розділена на множину зон, середня величина температур зон визначаються як температура нагрівання (°C) T нагрівальної печі. Крім того, підсумовування часу нагрівання для зон визначається як час нагрівання t (год.) нагрівальної печі. Визначається F2=(T+273)×(20+log (t)). Коли величина F2 більша ніж 30600, величина F1 є надмірно великою, перевищуючи 27,5. Отже, SSC опірність сталі знижується. Якщо F2 задовольняє вираз (2), то може бути одержана чудова SSC опірність. Нижня межа величини F2 переважно дорівнює 28500 або більше, більш переважно дорівнює 29200 або більше. Якщо 7 UA 109498 C2 5 10 15 20 25 величина F2 надмірно мала, то температура трубної заготовки, що підходить для прошивання, легко не досягається. Температура витримки трубної заготовки в печі (температура в зоні витримки в печі) переважно дорівнює 1200 °C або вище. [Процес термообробки] Пустотіла гільза після гарячої обробки прохолоджується до нормальної температури. Після охолоджування пустотілої гільзи до нормальної температури, загартування і відпуск здійснюють з метою одержання свердловинної сталевої труби. При загартуванні температура загартування дорівнює або вища ніж точка АС3. При відпуску температура відпуску дорівнює точці АС1 або нижче. Шляхом загартування і відпуску розмір колишніх зерен аустеніту матеріалу труби коректують до 7,5 або більшої величини. Пустотіла гільза, що має температуру поверхні, яка дорівнює АС 3 або вище, після гарячої обробки може безпосередньо піддаватися загартуванню без охолоджування до нормальної температури. Крім того, пустотіла гільза після гарячої обробки може альтернативно бути завантажена в нагрівальну піч відразу після гарячої обробки, і піддана впливу додаткового нагрівання (витримці при визначеній температурі) до температури, яка дорівнює точці АС 3 або вище. У цьому випадку, загартування здійснюють на пустотілій гільзі після додаткового нагрівання. Загартування і відпуск можуть здійснюватися визначене число раз. Точніше кажучи, на пустотілій гільзі, на якій здійснили загартування і відпуск, можуть бути здійснені додатково загартування і відпуск. Свердловинна сталева труба, одержана за допомогою вищеописаного процесу виробництва, задовольняє вираз (1). Отже, свердловинна сталева труба має чудову SSC опірність. [Приклади] Свердловинні сталеві труби, що мають різні хімічні склади, одержували в різних умовах виробництва. Оцінювали SSC опірність одержаних свердловинних сталевих труб. [Процес виробництва свердловинних сталевих труб] Були одержані розплавлені сталі, такі як сталі A-J, що мають хімічні склади, показані в таблиці 1. 30 35 40 Трубні заготовки, що мають діаметр 310 мм, виготовляли шляхом безупинного лиття, використовуючи розплавлені сталі, такі як сталі A-J (230 тонн). Трубні заготовки нагрівали в нагрівальній печі в умовах нагрівання заготовок, показаних у таблиці 2. Прошивну прокатку після нагрівання здійснювали на трубних заготовках у процесі Маннесмана, таким чином, одержуючи пустотілі гільзи. Загартування здійснювали на пустотілих гільзах при температурах загартування, показаних у таблиці 2, а відпуск здійснювали на пустотілих гільзах при температурах відпуску, показаних у таблиці 2, таким чином, одержуючи свердловинні сталеві труби. Умови загартування і відпуску коректували так, щоб межі текучості свердловинних сталевих труб відповідали типу 110 ksi (758-862 МПа). Зовнішні діаметри і товщини стінок одержаних свердловинних сталевих труб були, як показані в таблиці 2. 8 UA 109498 C2 5 10 15 20 25 30 35 40 45 Стовпчик "Умови нагрівання заготовки" у таблиці 2 містить записи температур нагрівання (C) і час нагрівання (год.) для ділянок (зона підігрівання, зона нагрівання, а також зона витримування в печі) нагрівальної печі в процесі гарячої обробки. Стовпчик "Температура нагрівання" містить записи середніх значень (°C) температур нагрівання для зон. Стовпчик "сумарний час нагрівання" містить записи величин підсумовувань періодів часу нагрівання для зон. Стовпчик "F2" містить записи величин F2. Стовпчик "Спосіб термообробки" у таблиці 2 містить записи способів термообробки, здійснених на сталях A-J. "Off-Line QT" позначає наступний спосіб термообробки. Пустотілу гільзу після обробки в гарячому стані прохолоджували до нормальної температури (25C). Загартування здійснювали шляхом нагрівання охолодженої пустотілої гільзи до температури, яка дорівнює точці АС3 або вище. Відпуск здійснювали при температурі, яка дорівнює точці АС1 або нижче на пустотілій гільзі після загартування. "In-Line QT" позначає наступний спосіб термообробки. Пустотілу гільзу після обробки в гарячому стані піддавали впливу витримки в печі (супутнє нагрівання) при температурі, яка дорівнює точці АС3 або вище в нагрівальній печі без її охолоджування до нормальної температури. Загартування і відпуск здійснювали на пустотілій гільзі після витримування в печі. Температура загартування становила 950C і температура відпуску становила 560 °C. Час витримування для витримування при температурі загартування в кожному загартуванні в "Off-Line QT" і "In-Line QT" становив 30-90 хвилин, а час витримки для витримування при температурі відпуску в кожному відпуску становив 20-100 хвилин. "Off-Line QT" здійснювали на сталях A, B, D-G, I і J. На сталях С і H здійснювали "In-Line QT", а після цього здійснювали "Off-Line QT". Свердловинні сталеві труби зі сталей A-J виготовляли вищеописаним способом. [Метод випробувань] [Визначення величини колишнього аустенітного зерна] Зразок відбирали від кожної сталевої труби. Зразок мав перпендикулярну поверхню до подовжнього напрямку сталевої труби (яка надалі називається як "поверхня, яка спостерігається"). Поверхню зразка, що спостерігається, полірували механічно. Після полірування межа колишнього аустенітного зерна поверхні, що спостерігається, була змушена проявитися за допомогою реактиву пікраль для труєння. Після цього визначали номер розміру колишнього аустенітного зерна поверхні, що спостерігається, відповідно до ASTM E112. [Випробування на розтягування] Дугастий зразок для випробувань на розтягування відбирали від кожної сталевої труби. Поверхня поперечного перерізу була дугастою, і подовжній напрямок кожного зразка для випробувань на розтягування був паралельним подовжньому напрямку сталевої труби. Випробування на розтягування здійснювали відповідно до технічних умов у API (American petroleum institute Американський Нафтовий Інститут) стандарті 5CT при використанні дугастих зразків для випробувань на розтягування. Межа текучості YS (МПа) і межа міцності на розтягування TS (МПа) і відношення межі текучості до межі міцності YR (%) сталевої труби визначали на підставі результатів випробувань. [Випробування для оцінки величини F1] Вміст Ti і вміст Nb у залишку, одержаному шляхом бром-метанольної екстракції, визначали вищеописаним методом. Точніше кажучи, зразок у 1 м відбирали від кожної сталевої труби. Залишок (включення) одержували з використанням відібраних зразків і з використанням вищеописаного бром-метанольного розчину. Залишок розкладали вищеописаним методом кислотного розкладання під тиском. Вміст Ti і вміст Nb у залишку визначали емісійним 9 UA 109498 C2 5 10 15 20 спектрохімічним методом аналізу з ІЗП. Величину F1 визначали з використанням вмісту Ti і вмісту Nb. [Випробування для оцінки SSC опірності] Зразок-круглий стрижень відбирали від кожної сталевої труби. Подовжній напрямок зразкакруглого стрижня - був паралельним подовжньому напрямку сталевої труби. Зовнішній діаметр паралельної частини зразка-круглого стрижня становив 6,35 мм, і довжина паралельної частини становила 25,4 мм. SSC опірність кожного зразка-круглого стрижня оцінювали за допомогою випробування при постійному навантаженні відповідно до NACE (National Association of Corrosion Engineers - Національна асоціація інженерів-корозіоністів) TM0177 Method A (Метод А). Ванним випробуваним середовищем для аналізу був водний розчин 5 %-ного хлориду натрію + 0,5 %-ної оцтової кислоти нормальної температури, що насичували сульфідом водню при 1 атм. Кожен зразок-круглий стрижень занурювали у ванну важкого середовища для аналізу на 720 годин у той час як навантажували навантаженням з напруженням 645 МПа. Напруження під навантаженням становило 85 % номінальної межі текучості в марці 110 ksi. Після проміжку часу в 720 годин від початкового занурення робили перевірку, відносно того, або спостерігалося яке-небудь руйнування в зразку-круглому стрижні, або ні. Коли руйнування не спостерігалося в зразку-круглому стрижні, то визначали, що SSC опірність сталі була високою. Коли руйнування спостерігалося в зразку-круглому стрижні, то визначали, що SSC опірність сталі була низькою. [Результати випробувань] Таблиця 3 показує результати випробувань. Таблиця 3 Механічні характеристики Позначення сталі A В С D E F G H I J 25 30 35 40 YS (MПa) TS (MПа) YR (%) 800,5 788,8 827,5 798,8 796,0 828,1 830,8 823,2 780,5 786,0 877,7 903,2 922,7 890,5 883,9 925,3 926,0 910,8 875,0 892,2 91,2 87,3 89,7 89,7 90,1 89,5 89,7 90,4 89,2 88,1 F1 22,7 20,9 27,1 28,5 30,8 56,9 52,8 26,4 2,5 20,3 № Розмір колишнього аустенітного зерна 8,4 8,0 8,8 7,5 7,6 8,6 8,3 8,9 7,3 8,1 SSC опірності NF NF NF F F F F NF F F Стовпчик "YS" у таблиці 3 містить записи меж текучості (МПа). Стовпчик "TS" містить записи меж міцності на розтягування (МПа). Стовпчик "YR" містить записи відношень межі текучості до межі міцності (%). Стовпчик "F1" містить записи величин F1. Стовпчик "№ Розміру колишнього аустенітного зерна" містить записи номерів розмірів колишнього аустенітного зерна. Стовпчик "SSC опірність" містить записи результатів випробувань по оцінці SSC опірності. "NF" позначає факт, що не спостерігали руйнування в зразку-круглому стрижні й одержували чудову SSC опірність. "F" позначає факт, що спостерігали руйнування в зразку-круглому стрижні і SSC опірність була низькою. Звертаючись до таблиці 3, хімічні склади сталей A-C і H підпадали під обсяг даного винаходу, а придатні величини задовольняли рівняння 1. У результаті, сталі A-C не мали руйнувань, що спостерігаються у випробувані для оцінки SSC опірності, і показували чудову SSC опірність. Сталі A-C і H мали межі текучості YS, які дорівнюють 758 МПа або вище, відношення проділу текучості до межі міцності YR, які дорівнюють 87,0 % або вище, а №№ розмірів колишнього аустенітного зерна дорівнюють 7,5 або більше. Хімічні склади сталей D-G підпадали під обсяг даного винаходу. Однак величини F2 не задовольняли рівнянню (2). Тому сталі D-G не задовольняли рівнянню (1). У результаті, сталі DG мали руйнування, що спостерігаються в іспиті по оцінці SSC опірності, і мали низьку SSC опірність. Сталь I мала величину F2, що задовольняє рівнянню (2), але вміст Nb у ній був нижчим, ніж нижня межа відповідно до даного винаходу. У результаті, у сталі I кристалічні зерна не 10 UA 109498 C2 5 робилися достатньо дрібними, а у випробуванні по оцінці SSC опірності спостерігали руйнування. Сталь J мала величину F2, що задовольняє рівнянню (2), але вміст Nb у ній перевищував верхню межу відповідно до даного винаходу. У результаті, багато великих частинок включень утворилося, а у випробуванні по оцінці SSC опірності спостерігали руйнування. Був описаний варіант здійснення даного винаходу. Однак вищеописаний варіант здійснення є тільки ілюстративним для втілення даного винаходу. Тому даний винахід не обмежується вищеописаним варіантом здійснення, а може бути втілений створенням модифікацій і змін у вищеописаному варіанті здійснення без відступу від суті винаходу. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 1. Свердловинна сталева труба, яка містить, мас. %: С: 0,15-0,35, Si: 0,1-0,75, Мn: 0,1-1,0, Сr: 0,1-1,7, Мо: 0,1-1,2, Ті: 0,01-0,05, Nb: 0,010-0,030, і Аl: 0,01-0,1, решта становить Fe і домішки, причому Р, S, N і О в домішках становлять: Р: якнайбільше 0,03, S: якнайбільше 0,01, N: якнайбільше 0,007, і О: якнайбільше 0,01, при цьому вміст титану і вміст ніобію у залишку, одержаному бром-метанольною екстракцією, задовольняє рівняння (1) 100×[Nb]/([Ti]+[Nb]27,5, (1) де вміст титану (мас. %) і вміст ніобію (мас. %) у згаданому залишку, одержаному бромметанольною екстракцією, підставляються як [Ті] і [Nb]. 2. Свердловинна сталева труба за п. 1, що містить V: якнайбільше 0,50 %, замість частини Fe. 3. Свердловинна сталева труба за п. 1 або 2, що містить В: якнайбільше 0,0050 %, замість частини Fe. 4. Свердловинна сталева труба за будь-яким з пп. 1-3, що містить Са: якнайбільше 0,0050 %, замість частини Fe. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюStell oil well pipe having excellent sulfide stress cracking resistance

Автори англійськоюSoma, Atsushi, Omyra, Tomohiko, Arai, Yuji, Numata, Mitsuhiro, Takayama, Toru, Seo, Masanao

Автори російськоюСома Ацуси, Омура Томохико, Араи Юдзи, Нумата Мицухиро, Такаяма Тору, Сео Масанао

МПК / Мітки

МПК: C21D 9/00, C22C 38/28, C22C 38/00, C22C 38/32

Мітки: опірністю, свердловинна, напружень, дією, розтріскування, середовищі, сульфідовмісному, високою, труба, сталева

Код посилання

<a href="https://ua.patents.su/13-109498-sverdlovinna-staleva-truba-z-visokoyu-opirnistyu-do-roztriskuvannya-pid-diehyu-napruzhen-u-sulfidovmisnomu-seredovishhi.html" target="_blank" rel="follow" title="База патентів України">Свердловинна сталева труба з високою опірністю до розтріскування під дією напружень у сульфідовмісному середовищі</a>

Попередній патент: Щитовий затвор

Наступний патент: Спосіб управління ливарною установкою

Випадковий патент: Пристрій для бужування та дренування порожнистих органів