Вертикальний кристалізатор для додаткової кристалізації останнього утфелю охолодженням

Номер патенту: 110756

Опубліковано: 10.02.2016

Автори: Шостаковський Антон Володимирович, Шостаковський Володимир Антонович

Формула / Реферат

1. Вертикальний кристалізатор для додаткової кристалізації останнього утфелю охолодженням, який включає вертикальний циліндричний корпус, оснащений патрубками для завантаження і вивантаження утфелю, розміщену по висоті корпуса поверхню теплообміну, який відрізняється тим, що додатково має розташовані у кільцевому просторі, поміж вбудованою вертикальною порожнистою трубою та корпусом кристалізатора, стаціонарні, окреслені горизонтальною твірною, гвинтові поверхні теплообміну, крок поміж якими складає 17 % діаметра корпуса кристалізатора, які складаються із паралельних гвинтових площин, всередині яких розташовані радіальні перегородки з односторонніми прямокутними вирізами у шаховому порядку поблизу бокової поверхні вертикальної внутрішньої порожнистої труби та бокової поверхні корпусу кристалізатора, причому площа поперечного перерізу стаціонарної гвинтової поверхні теплообміну складає 1 % від площі поперечного перерізу кільцевого простору кристалізатора, при цьому загальна гвинтова поверхня теплообміну по висоті корпуса складається не менше ніж із п'яти поярусно розміщених стаціонарних модулів, при зростаючій кількості стаціонарних гвинтових поверхонь теплообміну в кожному, але не більше одинадцяти.

2. Вертикальний кристалізатор за п. 1, який відрізняється тим, що його корпус має у кільцевому просторі кожного модуля прямокутний закритий гвинтовий канал поміж сусідніми гвинтовими площинами поверхні теплообміну, боковими поверхнями вертикальної внутрішньої порожнистої труби та корпусу апарата для проходу утфелю, причому площа поперечного перерізу гвинтового каналу складає 11 % від площі поперечного перерізу кільцевого простору поміж ними.

Текст

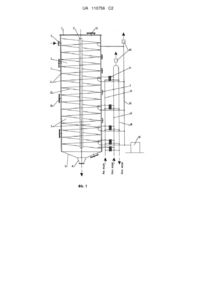

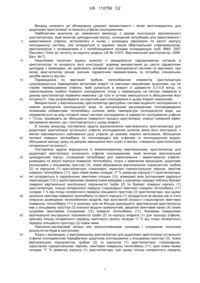

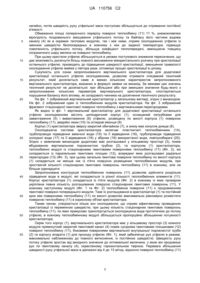

Реферат: Винахід стосується вертикального кристалізатора для додаткової кристалізації останнього утфелю охолодженням, який включає вертикальний циліндричний корпус, оснащений патрубками для завантаження і вивантаження утфелю, та розміщену по висоті корпуса поверхню теплообміну, причому кристалізатор додатково має розташовані у кільцевому просторі, поміж вбудованою вертикальною порожнистою трубою та корпусом кристалізатора, стаціонарні, окреслені горизонтальною твірною, гвинтові поверхні теплообміну, крок поміж якими складає 17 % діаметра корпуса кристалізатора, які складаються із паралельних гвинтових площин, всередині яких розташовані радіальні перегородки з односторонніми прямокутними вирізами у шаховому порядку поблизу бокової поверхні вертикальної внутрішньої порожнистої труби та бокової поверхні корпусу кристалізатора, причому площа поперечного перерізу стаціонарної гвинтової поверхні теплообміну складає 1 % від площі поперечного перерізу кільцевого простору кристалізатора, при цьому загальна гвинтова поверхня теплообміну по висоті корпуса складається не менше ніж із п'яти поярусно розміщених стаціонарних модулів, при зростаючій кількості стаціонарних гвинтових поверхонь теплообміну в кожному, але не більше одинадцяти. UA 110756 C2 (12) UA 110756 C2 UA 110756 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до обладнання цукрової промисловості і може застосовуватись для додаткової кристалізації останнього утфелю охолодженням. Найближчим аналогом до заявленого винаходу є відома конструкція вертикального кристалізатора, який включає циліндричний корпус, оснащений патрубками для завантаження і вивантаження утфелю, встановлену в ньому і розміщену рівномірно по висоті корпусу охолоджуючу систему, яка складається із окремих секцій (Вертикальная утфелемешалкакристализатор с охлаждением и с колеблющимися пучками охлаждающих труб. ВМА. 2007 Проспект; Опис до патенту на корисну модель UA № 31431. Вертикальний кристалізатор. 2008. Бюл. № 7). Недоліками технічних рішень аналога є незадовільна гідродинамічна ситуація в кристалізаторі та складність його конструкції, зокрема використання до шести гідравлічних циліндрів з приводами, які здійснюють коливний рух охолоджуючої системи по вертикалі, при якому кристалізатор зазнає значних гідравлічних перевантажень та потребує спеціальних засобів захисту від них. Переміщення по вертикалі трубних теплообмінних елементів кристалізатора супроводжується підвищеними витратами енергії та значними інерційними зусиллями, що не сприяє перемішуванню утфелю, який рухається в апараті зі швидкістю 0,3-0,8 м/год. та самоочищенню трубної поверхні охолодження, котра у перерахунку на питому поверхню в даному кристалізаторі порівняно невелика і до того ж суттєво зменшується із збільшенням його потужності, тому розраховувати на короткий цикл охолодження в цьому апараті неможливо. Використання у вертикальному кристалізаторі двотрубної системи водяного охолодження із нижнім розподілом охолоджуючої води та центральним регулюванням тепловідведення коливними елементами теплообміну шляхом зміни температури охолоджуючої води, що направляється на вхід головної секції системи охолодження зі швидкістю охолодження утфелю 1 °С/год. призводить до збільшення тривалості процесу кристалізації, знижує сумарний ефект виснаження меляси, що і спостерігається у цьому апараті. В основу винаходу поставлена задача вдосконалення вертикального кристалізатора для додаткової кристалізації останнього утфелю охолодженням шляхом зміни його конструкції, з метою максимального наближення руху утфелю до режиму повного витіснення, збільшення питомої поверхні теплообміну та теплопередачі між утфелем та охолоджуючою водою, збільшення виходу цукру за рахунок зменшення його втрат в мелясі, створення кристалізаторів оптимальної потужності. Поставлена задача вирішується в запропонованому вертикальному кристалізаторі для додаткової кристалізації останнього утфелю охолодженням, який включає вертикальний циліндричний корпус, оснащений патрубками для завантаження і вивантаження утфелю, розміщену по висоті корпуса поверхню теплообміну, згідно з заявленим винаходом, додатково розташовані у кільцевому просторі (3), поміж вбудованою вертикальною порожнистою трубою (2) та корпусом (1) кристалізатора, стаціонарні, окреслені горизонтальною твірною, гвинтові поверхні теплообміну (11), крок поміж якими складає 17 % діаметра корпуса (1) кристалізатора, які складаються із паралельних гвинтових площин (12), всередині яких розташовані радіальні перегородки (13) з односторонніми прямокутними вирізами у шаховому порядку поблизу бокової поверхні вертикальної внутрішньої порожнистої труби (2) та бокової поверхні корпусу (1) кристалізатора; площа поперечного перерізу стаціонарної гвинтової поверхні теплообміну (11) складає 1 % від площі поперечного перерізу кільцевого простору (3) кристалізатора, при цьому загальна гвинтова поверхня теплообміну по висоті корпуса (1) складається не менше ніж із п'яти поярусно розміщених теплообмінних модулів, при зростаючій кількості стаціонарних гвинтових поверхонь теплообміну (11) в кожному, але не більше одинадцяти; вертикальний кристалізатор має у кільцевому просторі (3) кожного модуля прямокутний, закритий гвинтовий канал (4) поміж сусідніми гвинтовими площинами (12) поверхні теплообміну (11), боковими поверхнями вертикальної внутрішньої порожнистої труби (2) та корпусу апарата (1) для проходу утфелю, причому площа поперечного перерізу гвинтового каналу складає 11 % від площі поперечного перерізу кільцевого простору (3) поміж ними. Причинно-наслідковий зв'язок між запропонованими ознаками і очікуваним технічним результатом буде в наступному. Згідно з винаходом, у вертикальному кристалізаторі для додаткової кристалізації останнього утфелю охолодженням передбачено додаткове розташування у кільцевому просторі (3), поміж вертикальною порожнистою трубою (2) та корпусом (1) кристалізатора, стаціонарних, окреслених горизонтальною твірною, гвинтових поверхонь теплообміну (11), крок поміж якими складає 17 % діаметра корпуса (1) кристалізатора, при цьому площа поперечного перерізу 1 UA 110756 C2 5 10 15 20 25 30 35 40 45 50 55 гвинтової поверхні теплообміну (11) складає 1 % від площі поперечного перерізу кільцевого простору (3) кристалізатора. Таке обмеження кроку гвинтової поверхні обумовлене відстанню потоку утфелю від геометричної вертикальної осі його спуску, складовою оптимальної швидкості його руху в горизонтальній площині. При такому кроці потік утфелю буде рухатись по спіралі, окресленій горизонтальною твірною із постійною швидкістю, так як сума сил, які діють на утфельний потік у напрямку його руху: складова сили ваги утфелю та сил тертя об поверхню теплообміну та бокові стінки каналу (4), - дорівнює нулю. Це дозволяє зменшити термічний опір на ділянках тепловіддачі від утфелю до поверхні теплообміну (11), шляхом збільшення швидкості руху утфелю та зменшення в'язкості пограничного шару міжкристального розчину на самоочисній поверхні теплообміну та, таким чином, підвищити інтенсивність охолодження утфелю в кристалізаторі, унеможливити осідання кристалів під дією сили тяжіння та підтримувати однорідний розподіл кристалів по всій площі поперечного перерізу каналу (4) поміж поверхнями теплообміну (11). Стаціонарні гвинтові поверхні теплообміну (11), складаються із паралельних гвинтових площин (12), всередині яких розташовані радіальні перегородки (13) з односторонніми прямокутними вирізами у шаховому порядку поблизу бокової поверхні вертикальної внутрішньої порожнистої труби (2) та бокової поверхні корпусу (1) кристалізатора. Така конструкція забезпечує перемінну швидкість охолодження утфелю в кристалізаторі зміною кількості охолоджуючої води, при її роздільному підведенні в теплообмінні модулі в процесі охолодження утфелю з урахуванням якості напівпродуктів останнього ступеня кристалізації, за рахунок відведення тепла забезпечується висока однорідність температурних полів та полів пересичення в поперечних перетинах безперервного потоку утфелю в режимі повного витиснення. Радіальні перегородки (13) з односторонніми прямокутними вирізами призначені для надання потокам води в елементах теплообміну необхідного напрямку, оптимізуючого швидкість руху охолоджуючої води по теплообмінним елементам (11) кожного модуля, а також для забезпечення жорсткості гвинтових поверхонь теплообміну (11). Загальна поверхня теплообміну (11) кристалізатора по всьому діапазону його потужності по утфелю від 200 до 670 тонн на добу складається не менш ніж із п'яти поярусно розміщених теплообмінних модулів, при зростаючій кількості стаціонарних гвинтових поверхонь теплообміну (11) в кожному, але не більше одинадцяти, при цьому кожний теплообмінний модуль з'єднаний із окремим пластинчатим теплообмінником (14) і працює в обмеженому температурному інтервалі з перемінною швидкістю охолодження утфелю від 3,5 до 0,5 °С, від входу утфелю до його виходу із кристалізатора. Таке технічне рішення мінімізує утворення в утфелі неізотермічних полів з неконтрольованою різницею температур, унеможливлює численне випадіння «муки» на початку охолодження, оптимізує процес кристалізації та полегшує центрифугування, тобто створює умови, при яких технологічні вимоги забезпечення процесу кристалізації визначають запропоновану конструкцію кристалізатора та розміщення поверхні теплообміну в ньому, а не навпаки. Обмеження по кількості стаціонарних гвинтових елементів теплообміну в модулях, введені з метою забезпечення перемінної швидкості охолодження, згідно із технологічним режимом, підвищення ступеня адаптації апарата до реальних заводських умов, залежно від потужності продуктового відділення, уніфікації при виготовлені, транспортуванні та остаточній збірці його на цукровому заводі при постійному діаметрі корпусу в межах вказаної вище потужності кристалізаторів по утфелю. Окрім того, конструкція вертикального кристалізатора передбачає розміщення у кільцевому просторі (3) кожного теплообмінного модуля прямокутного закритого гвинтового каналу (4) поміж сусідніми гвинтовими площинами (12) поверхні теплообміну (11), боковими поверхнями вертикальної внутрішньої порожнистої труби (2) та корпусу апарата (1) для проходу утфелю, причому площа поперечного перерізу гвинтового каналу складає 11 % від площі поперечного перерізу кільцевого простору (3) поміж ними. За таких умов забезпечується рух утфелю із оптимальною швидкість від 4 до 13 м/год., рівномірним розподілом полів температури та пересичення по всій площі поперечного перерізу каналу (4) між поверхнями теплообміну (11). Для досягнення максимально можливого видалення цукрози із міжкристального розчину охолодженням в удосконаленому кристалізаторі, режим руху утфелю в ньому має бути максимально наближений до режиму повного витиснення, стійкість якого забезпечується псевдопластичністю утфелю, яка пропорційно збільшується із збільшенням в ньому вмісту кристалічного цукру і при цьому не чинить початкового опору - плин утфелю починається 2 UA 110756 C2 5 10 15 20 25 30 35 40 45 50 55 негайно, потім швидкість руху утфельної маси поступово збільшується до отримання постійної в'язкості. Обмеження площі поперечного перерізу поверхні теплообміну (11) 11 %, унеможливлює вірогідність поздовжнього змішування утфельного потоку та байпасу його частини вздовж каналу (4) як в окремих теплових модулях, так і між ними, сприяє охолодженню утфелю із змінною швидкістю безпосередньо в кожному з них до заданої температури, підвищує гомогенність утфельного потоку, збільшує коефіцієнт теплопередачі, зменшуючи товщину пограничного шару меляси на поверхні теплообміну. При цьому кристали утфелю збільшуються в умовах поступового зниження пересичення, що дає можливість досягнути більш повного виснаження міжкристального розчину при кристалізації останнього утфелю, призводить до підвищення швидкості кристалізації, зменшення тривалості охолодження утфелю майже у півтора рази, оптимізує процес кристалізації в цілому. Сукупність усіх ознак запропонованого вертикального кристалізатора для додаткової кристалізації останнього утфелю охолодженням, дозволяє отримати очікуваний технічний результат, який досягається саме в межах кількісних характеристик запропонованого вертикального кристалізатора, вказаних в формулі заявки на винахід. За межами цих значень технічний результат не досягається: при збільшені або при зменшені значення будь-якого з запропонованих кількісних параметрів вертикального кристалізатора, спостерігається порушення балансу його впливу, як складового чинника на досягнення технічного результату. На фіг. 1 зображений вертикальний кристалізатор у загальному вигляді, згідно з винаходом. На фіг. 2 зображений один із теплообмінних модулів кристалізатора. На фіг. 3 зображений фрагмент стаціонарної гвинтової поверхні теплообміну з вертикальними перегородками. Як видно із фіг. 1 вертикальний кристалізатор для додаткової кристалізації останнього утфелю охолодженням містить циліндричний корпус (1), оснащений патрубками для завантаження (5) і вивантаження (6) утфелю, розміщену по висоті корпуса (1) поверхню теплообміну (11), аварійні люки (10) та оглядові віконця (9). Корпус (1) кристалізатора зверху закритий обичайкою (7), а знизу має конусне днище (8). Охолоджуюча система кристалізатора включає пластинчаті теплообмінники (14), трубопроводи підведення аміачної води (15) та її відведення (16), трубопроводи підведення холодної води (17) та її відведення (18) у збірник (19) використаної води, повітрозбирачі (20). Згідно з заявленим винаходом додатково має розташовані у кільцевому просторі (3), поміж вбудованою вертикальною порожнистою трубою (2), та корпусом (1) кристалізатора, теплообмінні модулі із стаціонарними гвинтовими поверхнями теплообміну (11) (Фіг. 2), які складаються із паралельних гвинтових площин (12), всередині яких розташовані радіальні перегородки (13) (Фіг. 3), при цьому загальна гвинтова поверхня теплообміну по висоті корпуса (1) складається не менше ніж із п'яти поярусно розміщених теплообмінних модулів, при зростаючій кількості стаціонарних гвинтових поверхонь теплообміну (11) в кожному, але не більше одинадцяти. Запропонована конструкція теплообмінних поверхонь (11) дозволяє здійснити роздільне підведення води в модулі, які складаються із різної кількості теплообмінних елементів (11). Корпус кристалізатора (1) складається із п'яти модулів (Фіг. 2) в кожному із яких проваром укріплена певна кількість розташованих поярусно стаціонарних гвинтових поверхонь (11). У кожному наступному модулі (Фіг. 1 та Фіг. 2) теплообмінна поверхня (11) є продовженням гвинтової поверхні попереднього модуля. Таке їх розташування в кристалізаторі (1) та постійний крок між поверхнями теплообміну (11) по висоті дозволяє максимально рівномірно розмістити поверхню теплообміну (11) в корисному об'ємі кристалізатора. Таким чином, утворюється кілька зон охолодження, що сприяє ефективному проведенню кристалізації із перемінною швидкістю, при цьому кількість стаціонарних гвинтових поверхонь теплообміну (11), по яких примусово транспортується охолоджуюча вода протитечією до потоку утфелю, в кожному теплообмінному модулі збільшується пропорційно збільшенню потужності кристалізатора. Окрім того корпус (1), вертикального кристалізатора має у кільцевому просторі (3) кожного модуля прямокутний закритий гвинтовий канал (4) поміж сусідніми гвинтовими площинами (12) поверхні теплообміну (11), боковими поверхнями вертикальної внутрішньої порожнистої труби (2) та корпусу апарата (1) для проходу утфелю (Фіг. 1), який забезпечує рух утфелю в режимі, максимально наближеному до повного витиснення, із постійною швидкістю. Швидкість руху потоку утфелю зростає від вихідного значення до оптимальної величини, з якою він продовжує рух по гвинтовому каналу (4), окресленому горизонтальною твірною. Перевага збільшення швидкості руху утфельної маси в діапазоні від 4 до 13 м/год. відносно поверхні теплообміну (11) 3 UA 110756 C2 5 10 15 20 25 30 35 40 45 50 55 60 полягає в тому, що кристали цукру вільно пересуваються у маточному розчині та безперервно входять у зіткнення з іще невиснаженою пересиченою мелясою. Вертикальний кристалізатор працює наступним чином. Утфель, який підлягає додатковій кристалізації охолодженням, подається насосом (на кресленні умовно не показаний) через розташований зверху патрубок (5) для завантаження утфелю, після чого утфель по гвинтовому каналу (4) в кристалізаторі із постійного швидкістю рухається вниз, проходячи поміж гвинтовими площинами (12) теплообмінних поверхонь (11), розташованих на однаковій відстані одна від одної. Таке розташування їх в кристалізаторі (1) дозволяє рівномірно розмістити поверхні теплообміну (11) в корисному об'ємі кристалізатора, сприяє рівномірному розподілу температурних полів у поперечному перерізі потоку утфелю, забезпечує рівномірний теплообмін у всьому об'ємі кристалізатора, поступове зниження коефіцієнта пересичення і створення оптимальних умов кристалізації. Насос для подавання утфелю в кристалізатор (на кресленні умовно не показаний) оснащено приводом з частотним перетворювачем, завдяки чому рівень в кристалізаторі регулюється зміною маси утфелю, яка подається, відповідно до сигналу верхнього датчика рівня (на кресленні умовно не показаний). Додаткова кристалізація останнього утфелю виконується позонно. При цьому загальна поверхня теплообміну (11) розділена на п'ять модулів (Фіг. 1), кожен з яких складається із відповідної кількості стаціонарних поверхонь теплообміну (11). Кожний модуль з'єднаний із пластинчатим теплообмінником (14), окремим для кожного модуля (Фіг. 1). В системі гвинтових поверхонь теплообміну (11) циркулює зворотна вода (конденсат), котра із збірника (19) насосом (на кресленні умовно не показаний) подається паралельно в усі пластинчаті теплообмінники (14), де охолоджується до заданих значень температур та надходить в однойменні модулі теплообміну (Фіг. 2) кристалізатора. Пластинчаті теплообмінники (14), таким чином, виконують роль складових частин модулів теплообміну. В кожному модулі вода рухається від нижньої поверхні теплообміну (11) до верхньої, утворюючи п'ять незалежних ділянок протитечійного охолодження утфелю. Зливання води із усіх модулів здійснюють у збірник (19) зворотної води замкнутого циклу. Підведення аміачної та холодної води до поверхонь теплообміну (11) здійснюється через трубопроводи (15, 17), а їх відведення здійснюється через трубопроводи (16, 18). Рух води в теплообмінних поверхнях (11) утворює зигзагоподібний потік у кожній поверхні (Фіг. 3), що створює найбільш сприятливі умови для розподілу температурних полів у кожному перетині закритого каналу (4) кристалізатора. Так як поверхня теплообміну (11) вертикального кристалізатора розділена на п'ять модулів, а кожний модуль з'єднаний із окремим пластинчатим теплообмінником (14), то в запропонованому кристалізаторі є можливість застосування сучасних систем управління процесом кристалізації. Температура охолодження води, перед надходженням її в поверхні теплообміну (11) кристалізатора регулюється після кожного пластинчатого теплообмінника (14), кожного з'єднаного з ним теплообмінного модуля. Скидання води з кожного модуля здійснюється у збірник води (19), із якого вона насосом (на кресленні умовно не показаний) прокачується через пластинчатий теплообмінник (14), охолоджується до заданої температури і знову надходить у поверхні теплообміну (11) модулів кристалізатора. Відповідні значення температури охолоджуючої води встановлюють залежно від температури утфелю на вході в кристалізатор та після кожного модуля. Інтенсивність охолодження утфелю в кристалізаторі регулюється шляхом контролю зміни витрат води, яка прокачується насосом (на кресленні умовно не показаний) через гвинтову поверхню теплообміну модуля за допомогою індукційних витратомірів (на кресленні умовно не показані) та регулюється шляхом впливу на виконавчі органи витрат води (на кресленні умовно не показані), що дозволяє забезпечити оптимальний режим охолодження при відповідній потужності кристалізатора та можливих коливаннях температури останнього утфелю, який надходить на охолодження. Передбачений також контроль температури утфелю на вході у кристалізатор, а також після кожного модуля поверхні теплообміну. Мікропроцесорна система автоматичного управління процесом кристалізації дозволяє підтримувати однакову різницю між температурою утфелю і охолоджуючим середовищем в діапазоні 5-10 °С, не перевищуючи 10 °С, що запобігає надмірному збільшенню коефіцієнта пересичення в процесі охолодження і утворенню нових центрів кристалізації. Охолоджений утфель видаляється через вивантажувальний патрубок (6), розташований в нижній частині конусного днища (8) кристалізатора і подається на центрифугування. Технічний результат полягає в забезпечені високої експлуатаційної ефективності удосконаленого кристалізатора для кристалізації останнього утфелю, який додатково має 4 UA 110756 C2 5 10 15 20 25 30 35 розташовані у кільцевому просторі (3) кристалізатора стаціонарні гвинтові поверхні теплообміну (11), із паралельних гвинтових площин (12), з радіальними перегородками (13) всередині, при цьому гвинтова поверхня теплообміну складається із теплообмінних модулів, а корпус (1) кристалізатора має у кільцевому просторі (3) гвинтовий канал (4) для проходу утфелю, що дозволить забезпечити, порівняно із аналогом: максимальне наближення руху утфелю в кристалізаторі до режиму повного витиснення; збільшити питому поверхню охолодження в середньому у два рази; рівномірний рух утфелю уздовж усієї поверхні теплообміну (11) із швидкістю від 4 до 13 м/год., що значно перевищує його рух з середньою швидкістю у аналогу від 0,3 до 0,8 м/год.; підвищення теплопередачі між утфелем та охолоджуючою водою, за рахунок ефекту самоочищення поверхні теплообміну (11) утфелем від міжкристального розчину (меляси); поступове охолодження останнього утфелю до вмісту у ньому 46-48 % кристалів по його масі при відношенні в’язкості утфелю до в’язкості міжкристального розчину (меляси) 26-36 од; підвищення виходу цукру на 0,15 % до маси буряків за рахунок зменшення його втрат у мелясі, завдяки чітко заданому розподілу часу перебування утфелю в кристалізаторі; створення 3 кристалізаторів різних типорозмірів із корисною місткістю від 150 до 380 м та площею поверхні 2 2 теплообміну від 430 м до 1060 м . Запропоноване вдосконалення вертикального кристалізатора по технічному рівню, при практично однаковій потужності по утфелю обох апаратів, перевищує аналог, що підтверджується даними порівняння їх стандартних типорозмірів, наведених нижче у таблиці, із якої видно, що корисна місткість та висота циліндричної частини корпусу запропонованого кристалізатора зменшуються відповідно в 1,6 та 1,3 разу, а площа поверхні теплообміну та питома поверхня теплообміну вдосконаленого кристалізатора збільшується відповідно в 1,2 та 2 рази. Окрім того, запропонований кристалізатор характеризується також покращенням інших експлуатаційних показників, відрізняється високим ступенем адаптування до виробничих умов цукрового заводу. Його відповідним чином ізольована конструкція може бути встановлена на невеликій площі під відкритим небом. Запропоноване вдосконалення вертикального кристалізатора не тільки оптимізує процес кристалізації в цілому, але й дозволяє, у разі необхідності, комбінувати в одному апараті охолодження з підігрівом, шляхом використання частини поверхні теплообміну (11) в режимі підігріву перед центрифугуванням. Такі комбінації дають можливість використовувати запропонований кристалізатор на цукрових заводах різної потужності із збереженням та дотриманням оптимальних технологічних параметрів процесу кристалізації. Запропонований вертикальний кристалізатор оновленої конструкції для додаткової кристалізації останнього утфелю охолодженням є одним ланцюгом ланки послідовного вдосконалення технологічного обладнання продуктової схеми цукрових заводів з реалізацією комплексу технічних розробок по підвищенню виходу цукру за рахунок зменшення його втрат у мелясі, поліпшенню якості товарного цукру (готової продукції), заміною застарілого та фізично зношеного, а також імпортного обладнання підвищеної металоємкості та вартості, вітчизняним. Додаток Стандартні типорозміри вертикальних кристалізаторів аналога (ВМА) та вдосконаленого, згідно винаходу № Одини Найменува п/ ці ння п виміру 1 Корисна місткість Висота циліндрич 2 ної частини Площа поверхні 3 теплообмі ну Питома поверхня 4 теплообмі ну м Назва апаратів Показники типорозмірів Примітки ВМА 220 300 340 400 467 533 600 667 Вдосконалений 3 149 199 215 248 283 314 348 379 15,5 19,5 21,5 24,7 27,5 30,1 33,5 36,4 ВМА м Вдосконалений 11,3 15 16,4 18,8 21,4 23,8 26,3 27,9 406 534 580 580 638 754 870 Вдосконалений 432 576 630 720 804 886 1008 1062 2 ВМА 2 м /м 1,85 1,78 1,71 1,45 1,37 1,42 1,45 2,9 2,9 2,9 більша в 1,11,2 разу 1,3 3 Вдосконалений менша в 1,41,3 разу 870 ВМА м менша в 1,51,8 разу 2,9 2,9 40 5 2,9 2,9 2,9 більша в 1,62,2 разу UA 110756 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 1. Вертикальний кристалізатор для додаткової кристалізації останнього утфелю охолодженням, який включає вертикальний циліндричний корпус, оснащений патрубками для завантаження і вивантаження утфелю, розміщену по висоті корпуса поверхню теплообміну, який відрізняється тим, що додатково має розташовані у кільцевому просторі, поміж вбудованою вертикальною порожнистою трубою та корпусом кристалізатора, стаціонарні, окреслені горизонтальною твірною, гвинтові поверхні теплообміну, крок поміж якими складає 17 % діаметра корпуса кристалізатора, які складаються із паралельних гвинтових площин, всередині яких розташовані радіальні перегородки з односторонніми прямокутними вирізами у шаховому порядку поблизу бокової поверхні вертикальної внутрішньої порожнистої труби та бокової поверхні корпусу кристалізатора, причому площа поперечного перерізу стаціонарної гвинтової поверхні теплообміну складає 1 % від площі поперечного перерізу кільцевого простору кристалізатора, при цьому загальна гвинтова поверхня теплообміну по висоті корпуса складається не менше ніж із п'яти поярусно розміщених стаціонарних модулів, при зростаючій кількості стаціонарних гвинтових поверхонь теплообміну в кожному, але не більше одинадцяти. 2. Вертикальний кристалізатор за п. 1, який відрізняється тим, що його корпус має у кільцевому просторі кожного модуля прямокутний закритий гвинтовий канал поміж сусідніми гвинтовими площинами поверхні теплообміну, боковими поверхнями вертикальної внутрішньої порожнистої труби та корпуса апарата для проходу утфелю, причому площа поперечного перерізу гвинтового каналу складає 11 % від площі поперечного перерізу кільцевого простору поміж ними. 6 UA 110756 C2 7 UA 110756 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюShostakovskyi Anton Volodymyrovych

Автори російськоюШостаковский Антон Владимирович

МПК / Мітки

МПК: C13B 30/02, B01D 9/02

Мітки: останнього, кристалізації, додаткової, охолодженням, вертикальний, утфелю, кристалізатор

Код посилання

<a href="https://ua.patents.su/10-110756-vertikalnijj-kristalizator-dlya-dodatkovo-kristalizaci-ostannogo-utfelyu-okholodzhennyam.html" target="_blank" rel="follow" title="База патентів України">Вертикальний кристалізатор для додаткової кристалізації останнього утфелю охолодженням</a>

Попередній патент: Шнековий бур для формування отворів у ґрунті

Наступний патент: Спосіб обробки сталевого шлаку та гідравлічний мінеральний в’яжучий матеріал

Випадковий патент: Самохідний багатоопорний агрегат підґрунтового зрошування