Муфта з’єднувальна комбінована

Номер патенту: 19363

Опубліковано: 25.12.1997

Формула / Реферат

Муфта соединительная комбинированная, выполненная в виде втулки, содержащей радиусные выступы, связанные с хвостовиками ведущего и ведомого валов соответствующими радиусными впадинами, с образованием шлицевого соединения трефной формы, отличающаяся тем, что трефное соединение сцентрированно по наибольшему диаметру выступов, при вершинах выступов выполнен диаметральный подрез, часть муфты соединяемая с цилиндрическим хвостовиком ведомого вала, содержит радиусные выступы с постоянными и по всей длине размерами поперечного сечения, а часть муфты соединяемая с хвостовиком ведущего вала, выполненным сферическим, имеющего наибольший угол наклона, содержит радиусные выступы с радиально смещенными центрами радиусов поверхности выступа, имеющие двухсторонний уклон от среднего сечения под углом a равном наибольшему углу наклона ведущего вала, который определяют из выражения

где h - наибольшее перемещение пильгервалка;

L - длина приводного шпинделя, хвостовик ведущего вала имеет сферическую шейку, ширину S которой выбирают из выражения

где D - наибольший диаметр трефного соединения,

диаметр расположения центров радиусов R2 впадин хвостовиков и центров радиусов R1, выступов соединительной муфты выбирают из выражения

диаметр расположения радиально смещенных центров радиусов поверхности выступов R1 составляет

где h1 - величина радиального смещения образующей в начале и конце выступа, радиус поверхности R1 выступов соединительной муфты равен радиусу R2 впадин хвостовиков и составляет

а диаметр Dn диаметральных подрезов выступов соединительной муфты выбирают из выражения

Текст

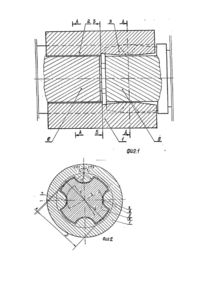

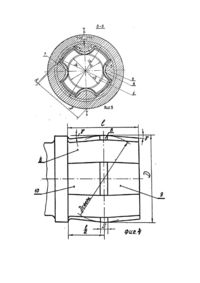

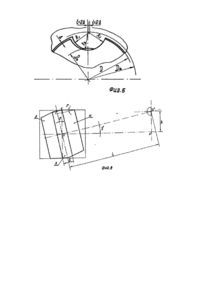

Изобретение относится к прокатному производству, в частности, к оборудованию рабочих линий прокатных станов, предназначено для передачи крутящего момента в линии стана с маховичным приводом, например, пильгерстана и может быть использовано в машиностроении для соединения валов машин и механизмов в условиях повышенных динамических нагрузок при значительных углах наклона валов. Известна соединительная муфта пильгерстана 5"-12", построенного Венгрией на Нижнеднепровском трубопрокатном заводе в 1969 году (г. Днепропетровск) [1], содержащая радиусные выступы, связанные с хвостовиками ведомого (пильгервалок) и ведущего (приводной шпиндель) валов посредством соответствующих радиусных впадин, образуя трефное соединение. Хвостовик пильгервалка образован цилиндрической поверхностью диаметром 450 мм, а хвостовик приводного шпинделя цилиндрической и конической поверхностями сопряженными на расстоянии 120мм от торца хвостовика. Наибольший диаметр трефного соединения составляет D=470 мм, поверхность которого, на расстоянии 200 мм от торца соединительной муфты, сопрягается с малым основанием конической поверхности, частично обеспечивающей угловую подвижность муфты при наибольшем угле наклона приводного шпинделя. Радиусы впадин хвостовиков составляют R2=96 мм, радиусы поверхности выступов соединительной муфты составляют R1=90 мм. При таких геометрических параметрах трефного соединения [1], диаметр расположения центров радиусов впадин хвостовиков пильгервалка и приводного шпинделя составляет а диаметр расположения центров радиусов выступов соединительной муфты составляет где D - наибольший диаметр трефного соединения (для известного трефного соединения D=470 мм). Радиус поверхности выступов соединительной муфты составляет R1=0,191×D (3) радиус впадин хвостовиков пильгервалка и приводного шпинделя равен Однако известная соединительная муфта обладает ограниченной подвижностью. Вызвано это недостаточной величиной зазоров между вершинами выступов муфты и днищами впадин хвостовика приводного шпинделя и соответственно низкой угловой податливостью трефного соединения, в связи с тем, что вершины выступов при максимальном наклоне хвостовика приводного шпинделя упираются в днища впадин хвостовика и таким образом ограничивают угловую подвижность соединения муфта-хвостовик приводного шпинделя. Рассматривая работу трефного соединения [1] при статическом нагружении (поворот трефного соединения на 180 градусов) видно, как противоположные А-С; В-Д впадины хвостовиков, попарно перекрывая боковые зазоры, зависают на выступах А-С; В-Д муфты, например в точках 1-1'; 2-2' и таким образом, центрирование трефного соединения происходит по рабочей поверхности впадин и соответствующей рабочей поверхности выступов. Поверхности наибольшего диаметра D=470мм трефного соединения при статическом нагружении нейтральны (зазор Δ=10 мм). При средней длине трефного соединения равной 360 мм (особенно при наличии значительного износа боковых рабочих поверхностей), такое центрирование снижает компенсационную подвижность соединения, особенно в вертикальной плоскости 1-1, где величина изгибающего момента, при наибольшем угле наклона ведущего вала, имеет максимальное значение. В этом случае относительная подвижность рабочих поверхностей соединения возможна только за счет грубого местного смятия, наклепа и поверхностей впадин и сопрягаемой поверхности выступа в начале и в конце трефного соединения. Наличие зазора Δ=10 мм, при наибольшем диаметре соединения, обуславливает центрирование трефного соединения по боковым рабочим поверхностям выступов и соответствующих впадин, что нейтрализует наибольший диаметр трефного соединения и в процессе эксплуатации при значительном взаимном износе рабочих поверхностей, приводит к защемлению впадин хвостовика между выступами соединительной муфты, ухудшая подвижность трефного соединения. Указанные недостатки обуславливают появление сосредоточенного изгибающего момента, часто приводящего к аварийной поломке приводного шпинделя. Таким образом, приведенные факторы свидетельствуют о том, что известная соединительная муфта обладает ограниченной компенсирующей способностью из-за несовершенства геометрических параметров трефного соединения и соотношения размеров его элементов. По этой причине имеет место сложное динамическое нагружение как муфты, так и сопрягаемых с ней деталей, когда кроме крутящего момента возникают изгибающий момент, осевые усилия, при осевом перемещении деталей (пильгервалок, приводной шпиндепь, полумуфта, вал-шестерня) со значительными по величине массами, причем величины изгибающего момента и осевых усилий находятся в прямой зависимости от угла наклона приводного шпинделя. В основу изобретения поставлена задача усовершенствования соединительной муфты, рациональный выбор геометрических параметров трефного соединения, который обеспечивает уменьшение величины изгибающего момента при максимальном угле наклона приводного шпинделя, снижение динамических нагрузок в линии стана, улучшение синхронности работы пильгервалков, при этом повышается надежность и компенсационная способность муфты. Поставленная задача решается следующим образом. Муфта соединительная комбинированная, выполненная в виде втулки содержащей радиусные выступы, связанные с хвостовиками ведущего и ведомого валов соответствующими радиусными впадинами, с образованием шлицевого соединения трефной формы, отличающаяся тем, что трефное соединение сцентрированно по наибольшему диаметру выступов, при вершинах выступов выполнен диаметральный подрез, часть муфты соединяемая с цилиндрическим хвостовиком ведомого вала, содержит радиусные выступы с постоянными по всей длине размерами поперечного сечения, а часть муфты соединяемая с хвостовиком ведущего вала, выполненным сферическим, имеющего наибольший угол наклона, содержит радиусные выступы с радиально смещенными центрами радиусов поверхности выступа, имеющие двухсторонний уклон от среднего сечения под углом а равном наибольшему углу наклона ведущего вала, который определяют из выражения где h - наибольшее перемещение верхнего пильгервалка, L - длина приводного шпинделя, хвостовик ведущего вала имеет сферическую шейку, ширину S которой выбирают из выражения где D - наибольший диаметр трефного соединения, диаметр расположения центров радиусов R2 впадин хвостовиков и центров радиусов R1 выступов соединительной муфты выбирают из выражения: D2=1,046×D (7) диаметр расположения радиально смещенных центров радиусов поверхности выступов R1 составляет где h1 - величина радиального смещения образующей в начале и конце выступа. Радиус поверхности R1 выступов соединительной муфты равен радиусу R2 впадин хвостовиков и составляет а диаметр Dn диаметральных подрезов выступов соединительной муфты выбирают из выражения Благодаря выполнению по наружному диаметру хвостовика ведущего вала плавного перехода конуссфера-конус, обеспечивается центрирование трефного соединения по наибольшему диаметру, расширяется его компенсационная способность. Предлагаемый относительный размер шейки (формула 6) обусловлен оптимальным углом конических поверхностей, сопрягаемых со сферической шейкой. При меньшей относительной величине шейки снижается компенсационная способность трефного соединения, так как угол конусных поверхностей хвостовика будет недостаточным и конические поверхности при значительном угле наклона хвостовика будут упираться в поверхности наибольшего диаметра соединения. При большей относительной величине шейки, угол конусных поверхностей хвостовика будет большим и хотя при этом компенсационная способность увеличивается, однако площадь рабочей поверхности впадин уменьшается, при этом увеличиваются контактные напряжения поверхностей трефного соединения. Диаметральный подрез радиусных выступов соединительной муфты, выполняется в основном для облегчения установки и обеспечения относительного осевого и углового перемещений соединительной муфты и хвостовиков валов. (Известная соединительная муфта не имеет диаметральных подрезов). Приведенное в формуле (7) определение диаметра расположения центров радиусов впадин хвостовиков и центров радиусов выступов муфты, определено опытным путем на основании длительной (с 1969 года) эксплуатации соединительной муфты и базируется на том, что размер трефного соединения известной соединительной муфты D = 470мм выбран исходя из конкретных условий и габаритных ограничений, а недостатки, низкая надежность, ограниченная компенсационная способность, вызваны нерациональным использованием геометрических параметров и конструктивными недостатками. Определение диаметра расположения радиально смещенных центров радиусов выступов R1 соединительной муфты, приведенное в формуле (8) основано на том, что при наибольшем угле наклона ведущего вала, для обеспечения угловой подвижности соединения необходимо на такой же угол переместить образующие цилиндрической поверхности выступа 3. А выбор соотношения радиуса впадин R2 хвостовиков и радиуса поверхности выступов R1 соединительной муфты, согласно формулы (9) определен опытным путем и базируется на необходимости сохранить существующие прочностные характеристики соединительной муфты, хвостовиков ведомого и ведущего валов, так как они при статическом нагружении передают крутящий момент в 50 т/м и более в условиях значительных импульсных нагрузок. Выполнение радиусных выступов с двухсторонним уклоном от среднего сечения под углом a, который определяется соотношением (5) в той части соединительной муфты, которая связана со сферическим хвостовиком ведущего вала, имеющего наибольший угол наклона, полностью обеспечивает компенсационную подвижность соединению муфта-хвостовик приводного шпинделя при максимальном перемещении ведомого вала (верхний пильгервалок) равном h=600 мм. На фиг. 1 изображена предлагаемая соединительная муфта; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 - хвостовик ведущего вала (приводной шпиндель); на фиг. 5 - сопряжение выступов муфты и впадин хвостовиков предлагаемой соединительной муфты; на фиг. 6 - схема определения ширины сферической шейки хвостовика ведущего вала (приводного шпинделя) при наибольшем перемещении пильгервалка; на фиг. 7 - схема графического определения угла наклона образующей выступов соединительной муфты; на фиг, 8 - графическое построение кривой взаимодействия рабочих поверхностей выступов и впадин. Соединительная муфта 1 (фиг. 1) содержит радиусные выступы 2; 3 (фиг. 2;3), имеющие диаметральные подрезы 4, связанные с хвостовиками 5; 6 ведущего и ведомого валов впадинами 7, с образованием трефных соединений. Хвостовик 5 ведущего вала по наибольшему диаметру имеет сферическую шейку 8 и сопряженные с ней конические поверхности 9, 10 (фиг. 4), радиусные выступы 3 соединительной муфты (фиг. 1, 7) имеют двухсторонний уклон от среднего сечения под углом а. который выбирают из выражения: где h - наибольшее перемещение ведущего вала, L - длина приводного шпинделя, ширину S сферической шейки 8 выбирают из выражения: где D - наибольший диаметр трефного соединения. Диаметр D2 расположения центров радиусов R2 впадин хвостовиков 5;6 и центров радиусов R1 выступов 2; 3 соединительной муфты (1) выбирают из выражения: диаметр расположения радиально смещенных центров радиусов поверхности выступов R1 составляет: где h1 - величина радиального смещения образующей в начале и конце выступа. Радиус поверхности R1 выступов 2,3 соединительной муфты 1 равен радиусу R2 впадин 7 хвостовиков 5. 6 и составляет: а диаметр Dn диаметральных подрезов выступов соединительной муфты выбирают из выражения: Кроме того, указанные геометрические параметры позволяют осуществить центрирование шпицевого трефного соединения по наибольшему диаметру. В примере конкретного выполнения соединительная муфта может иметь следующие геометрические характеристики: Такая соединительная муфта характеризуется простотой конструкции, технологичностью и может быть использована в линии пильгерстана 5"-12" с применением подвижных посадок с зазором, например D 470Н12/В12. Применение в соединительной муфте трефного соединения с предлагаемыми геометрическими параметрами дает возможность повысить ее компенсационную способность, значительно снизить величину изгибающего момента, при максимальном угле наклона приводного шпинделя, стабилизировать и увеличить износостойкость рабочих поверхностей, снизить динамические нагрузки, повысить синхронность работы пильгервалков, улучшить условия эксплуатации сопряженных с муфтой узлов и механизмов, снизить затраты при обслуживании стана, улучшить качество проката. Выбор геометрических параметров основывается на следующих теоретических и практических основаниях. Известная соединительная муфта не имеет конструктивных признаков, позволяющих получить оптимальные геометрические характеристики шлицевого трефного соединения, обладающего износостойкостью, высокой степенью компенсационной возможности, позволяющей значительно снизить или устранить посторонние нагрузки, что очень важно в условиях значительных пульсирующих нагрузок, например в линии привода пильгерстана 5"-12". С целью повышения угловой подвижности центрирование трефного соединения муфта-хвостовик ведущего вала (приводной шпиндель) осуществляется по наибольшему диаметру выступов хвостовиков (D~470 мм). В этих условиях угловая подвижность соединения достигается за счет следующих конструктивных решений: по наружной поверхности хвостовика 5 ведущего вала выполнен переход КОНУС-СФЕРА-КОНУС (фиг. 4), дающий возможность угловой подвижности наружной поверхности хвостовика относительно поверхности наибольшего отверстия соединительной муфты. Выполнение радиуса поверхности выступов соединительной муфты R1 равным радиусу впадин R2 хвостовиков ведомого и ведущего валов обеспечивает, при статическом нагружении трефного соединения, надежный контакт боковых поверхностей выступов и впадин, уменьшает боковые зазоры, снижает динамические нагрузки, уменьшает контактные напряжения и таким образом увеличивает ресурс работы трефного соединения (фиг. 5). Выполнение радиусных выступов 3 соединительной муфты 1 с двухсторонним уклоном от среднего сечения под углом а, равном наибольшему углу наклона у ведущего вала, обеспечивает угловую подвижность радиусных впадин 7 хвостовика относительно радиусных выступов 3 соединительной муфты. Ширина S сферической шейки 8 хвостовика определяется следующим образом (фиг. 6): Из треугольника ОСК Известно [2], что L=h/tg g (фиг. 7), где L - длина приводного шпинделя, h - наибольшее перемещение пильгервалка, - наибольший угол наклона приводного шпинделя. Следовательно, g= arctg h/L. Угол наклона a образующей выступа 3 относительно оси муфты равен углу g как внешний накрест лежащий, значит a=arctg h/L (5). При повороте хвостовика 5 на угол g необходимо на такой же угол переместить образующие цилиндрических поверхностей выступа 3 соединительной муфты 1 таким образом, чтобы поверхность выступа повторила цилиндрическую поверхность впадины хвостовика 5, при этом начало выступа (точка С) и конец (точка С’) перемещаются на величину h1. На такую же величину перемещается центр радиуса R1 выступа 3 проведенного через точки С;С’, тогда диаметр расположения радиально смещенных центров радиусов R1 выступов составит: где h1 - величина радиального смещения образующей в начале и конце выступа 3. Из тр-ка ЕСН получаем h1=l/2 tg =24,3 = 25 мм. Из фиг. 7 видно, что образующие выступа 3 имеют радиальное смещение АЕ относительно образующей 11 днища впадины хвостовика 5, что противоречит [2], т.к. ухудшает сопряжение боковых рабочих поверхностей выступов муфты и впадин хвостовика 5. Так как величина АЕ [из тр-ка OBE AE=OE-OA=OEOB=OB(1/COSg-1)=5 · 10-3 D1=1,5 мм] незначительна, ею необходимо пренебречь, к тому же вершины выступов имеют диаметральный подрез, а при конструктивной разработке соединительной муфты, как правило, наибольший угол наклона ведущего вала у принимают с некоторым увеличением для обеспечения гарантированной угловой податливости соединения. Учитывая, что наибольший угол наклона приводного шпинделя имеет место при холостом режиме, в момент перезарядки стана, когда контактные напряжения по боковым рабочим поверхностям выступов муфты и впадин хвостовика ведущего вала значительно ниже контактных напряжений, возникающих при статическом нагружении, а также технологические трудности механической обработки поверхностей радиусных выступов 3 с двухсторонним уклоном, целесообразно их получать методом отливки без последующей механической обработки, за исключением поверхностей, расположенных вблизи линии, образованной в результате пересечения под углом 2a образующих цилиндров с радиусом R1=96мм (центральная часть выступа 3), которые подвергаются механической обработке (долбежная операция) по радиусу R1 выступа 3, центры которого смещены на t=3мм (фиг. 3). Необходимость механической обработки боковой поверхности центральной части выступа 3 обусловлена тем, что при статическом нагружении угол наклона приводного шпинделя колеблется от 0 до 1,3 градуса, что соответствует расстоянию между осью валка и осью ведущего вала h=0...100 мм, а так как наибольшие контактные напряжения возникают по боковым поверхностям центральной части выступа 3, механическая обработка обеспечивает необходимую и достаточную чистоту поверхностей, например Rz 80, улучшающую сопряженность боковых поверхностей выступов соединительной муфты и впадин хвостовиков валов. Графическое построение кривой взаимодействия рабочих поверхностей (фиг. 8) выступов соединительной муфты и впадин хвостовиков ведущего и ведомого валов в период статического нагружения показывает, что в различных точках кривой, взаимодействие приложенных в различных точках сил происходит под различными углами от 0 до 80 градусов по отношению к рабочей поверхности. На участке между точками 1-2-3-4 взаимодействие сил по отношению к рабочим поверхностям происходит под углом соответственно 0-5-20-35 градусов, поэтому на этом участке при статическом нагружении имеет место защемление днища впадин хвостовиков на вершинах выступов соединительной муфты, что ухудшает осевую поверхность соединения хвостовик пильгервалка-соединительная муфта, необходимую для обеспечения правильного относительного расположения верхнего и нижнего пильгервалков, в процессе прокатки. На участке между точками 4-5-6-7 рабочие поверхности взаимодействуют под углом 35-50-65-75 градусов, что обеспечивает им более легкую, как осевую, так и угловую подвижность, приближая их по условиям взаимодействия к условиям взаимодействия поверхностей прямобочного шлицевого соединения. Наиболее склонный к осевой и угловой относительной подвижности участок кривой между точками 7-8-9-10-11, однако в соединении имеет место часть участка, т.е. участок между точками 7-8-9. С целью устранения защемления впадин хвостовиков на вершинах выступов соединительной муфты, выполнен диаметральный подрез вершин выступов (формула 10), позволяющий удалить вершины выступов муфты от днища впадин хвостовиков, при этом контакт выступов муфты с впадинами хвостовиков происходит в основном по боковым стенкам последних. В результате соединение имеет большую осевую и угловую подвижность. При относительной величине диаметрального подреза меньше нижнего предела осевая подвижность трефного соединения снижается. При относительной величине больше верхнего предела, хотя и увеличивается осевая подвижность трефного соединения, однако значительно снижается площадь боковой поверхности выступов муфты, увеличивается контактное напряжение, снижается прочность и срок службы трефного соединения и муфты в целом.

ДивитисяДодаткова інформація

Назва патенту англійськоюCombination joint sleeve

Автори англійськоюHolota Viktor Opanasovych, Holota Serhii Viktorovych

Назва патенту російськоюМуфта соединительная комбинированная

Автори російськоюГолота Виктор Афанасьевич, Голота Сергей Викторович

МПК / Мітки

МПК: F16D 3/02

Мітки: комбінована, з'єднувальна, муфта

Код посилання

<a href="https://ua.patents.su/10-19363-mufta-zehdnuvalna-kombinovana.html" target="_blank" rel="follow" title="База патентів України">Муфта з’єднувальна комбінована</a>

Попередній патент: Спосіб одержання випукної форми сірчистих барвників в порошковій формі

Наступний патент: Пиловловлювач

Випадковий патент: Вібраційний грохот