Спосіб конверсії вуглеводнів паровим риформінгом та установка для його здійснення

Формула / Реферат

1. Способ конверсии углеводородов паровым риформингом, включающий разделение очищенной парогазовой смеси на два параллельных потока, подачу одного потока в первый аппарат каталитического первичного риформинга, а второго - во второй аппарат каталитического первичного риформинга, объединение потоков с первого и второго аппаратов, смешивание последних с окислителем и подачу полученного потока на стадию адиабатического вторичного риформинга с последующим пропусканием полученного продукта через второй аппарат первичного риформинга для косвенного теплообмена с парогазовой смесью, отвод полученного продукта, отличающийся тем, что косвенный теплообмен продукта с адиабатического вторичного риформинга с парогазовой смесью во втором аппарате первичного риформинга ведут прямотоком, исходную очищенную парогазовую смесь перед разделением на два потока подвергают последовательно косвенному нагреву и частичному каталитическому риформингу противотоком к продукту со стадии адиабатического риформинга, пропущенному предварительно через второй аппарат первичного риформинга.

2. Установка для конверсии углеводородов паровым риформингом, включающая линию для подачи смеси очищенного углеводородного сырья и пара, средство для разделения парогазовой смеси на два потока с линиями, одна из которых соединена с первым аппаратом первичного риформинга, выполненным со средствами для производства тепла излучения и внутренними трубами, заполненными катализатором, а другая линия соединена с вторым аппаратом первичного риформинга, выполненным с внутренними трубами, заполненными катализатором, аппарат адиабатического вторичного риформинга с линией для подачи газового окислителя, соединенный линией с первым аппаратом первичного риформинга, и линию для вывода готового продукта, соединяющую аппарат адиабатического вторичного риформинга со стороной трубного пространства второго аппарата первичного риформинга, выпускная сторона которого выполнена с линией, соединенной с линией между первым аппаратом первичного риформинга и аппаратом адиабатического вторичного риформинга, отличающаяся тем, что она дополнительно снабжена подогревателем, аппаратом частичного каталитического риформинга, выполненным с трубами, заполненными катализатором, дополнительными соединительной линией и линией вывода продукта, при этом выход второго аппарата первичного риформинга соединен дополнительной линией с выходом аппарата частичного риформинга, а сторона трубного пространства аппарата частичного риформинга соединена с дополнительной линией для вывода продукта, при этом аппарат частичного риформинга размещен между линией для подачи смеси очищенного углеводородного сырья и пара и средством, для разделения смеси, а подогреватель размещен на линии подачи смеси сырья и пара.

3. Установка по п.2, отличающаяся тем, что внутренние трубы аппарата частичного риформинга имеют суженные входные концы.

4. Установка по одному из пп.2 и 3, отличающаяся тем, что внутренние трубы аппарата частичного риформинга и второго аппарата первичного риформинга на входном конце телескопически установлены в опоре.

5. Установка по одному из пп.2 - 4, отличающаяся тем, что внутренние трубы снабжены сильфонами, концентрично размещенными вокруг их входных концов и закрепленными на входных концах и на опоре.

6. Установка по п.2, отличающаяся тем, что дополнительная линия для вывода продукта пропущена через подогреватель.

Текст

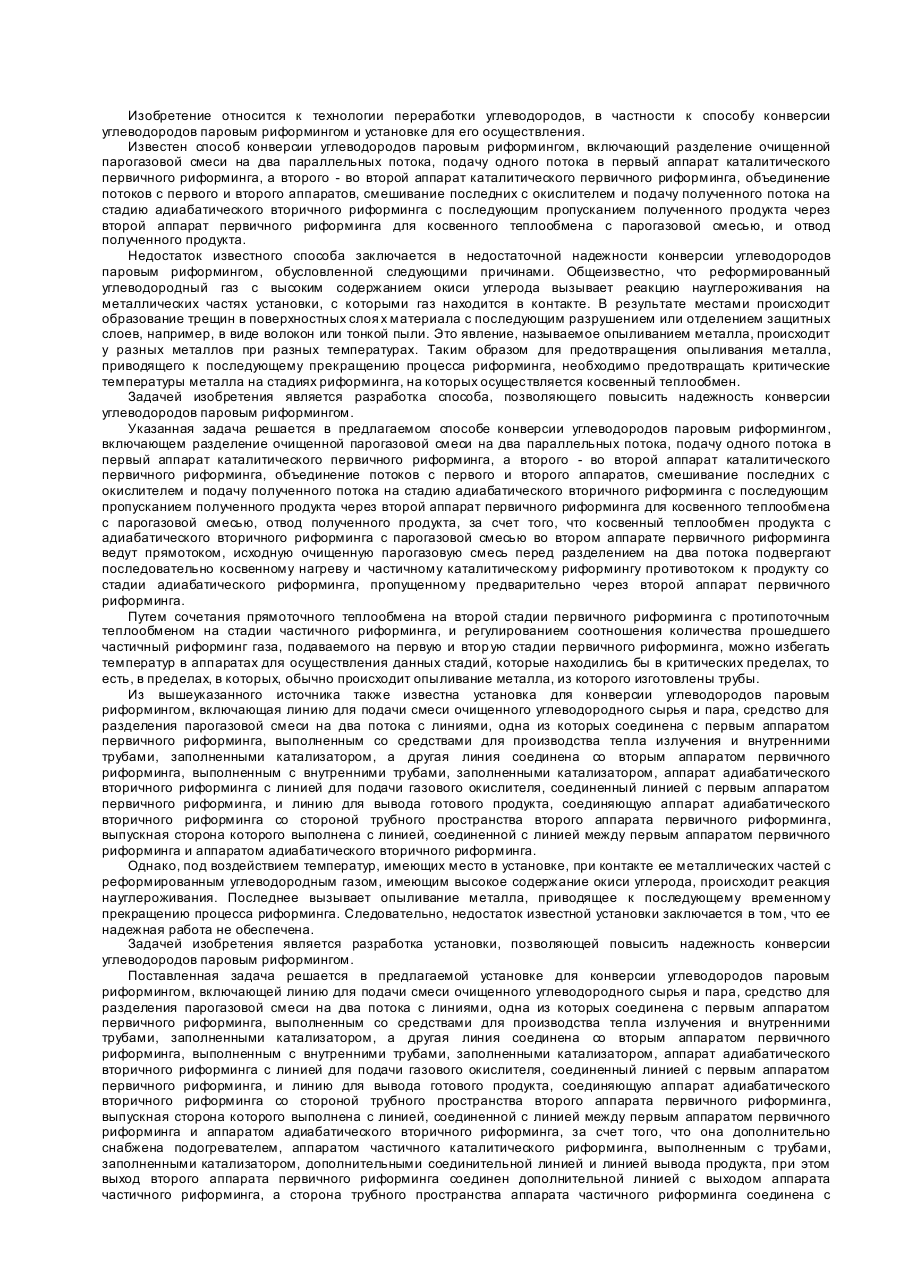

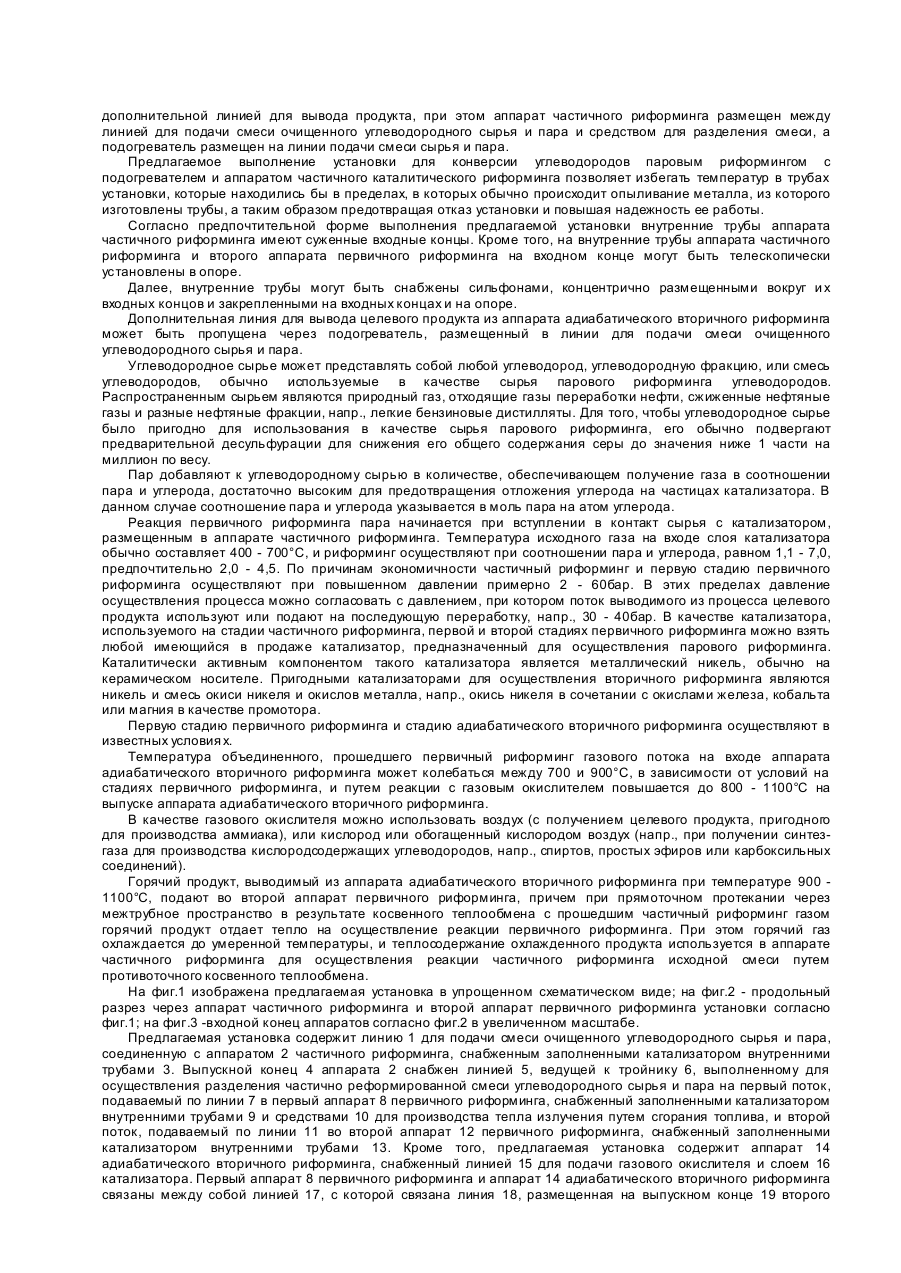

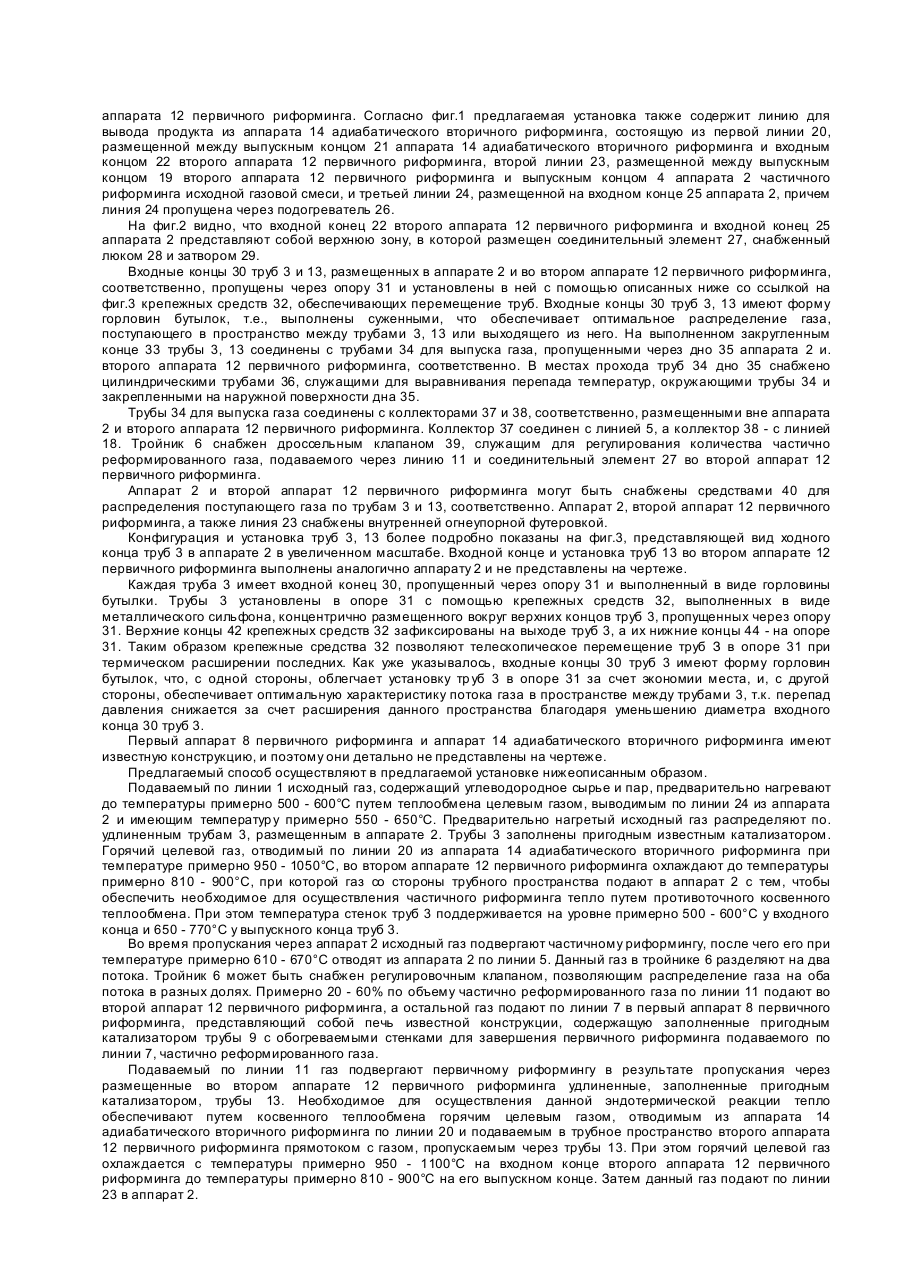

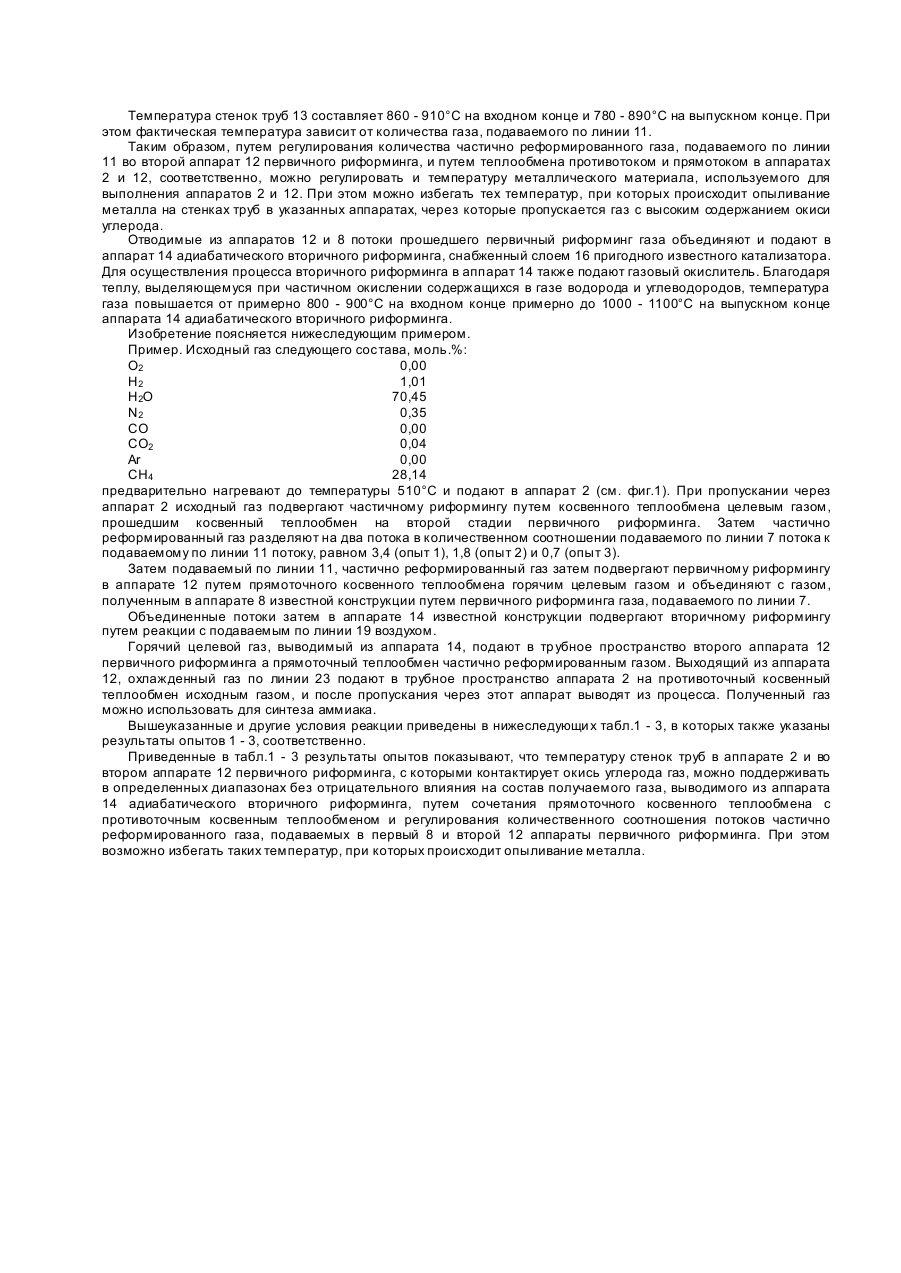

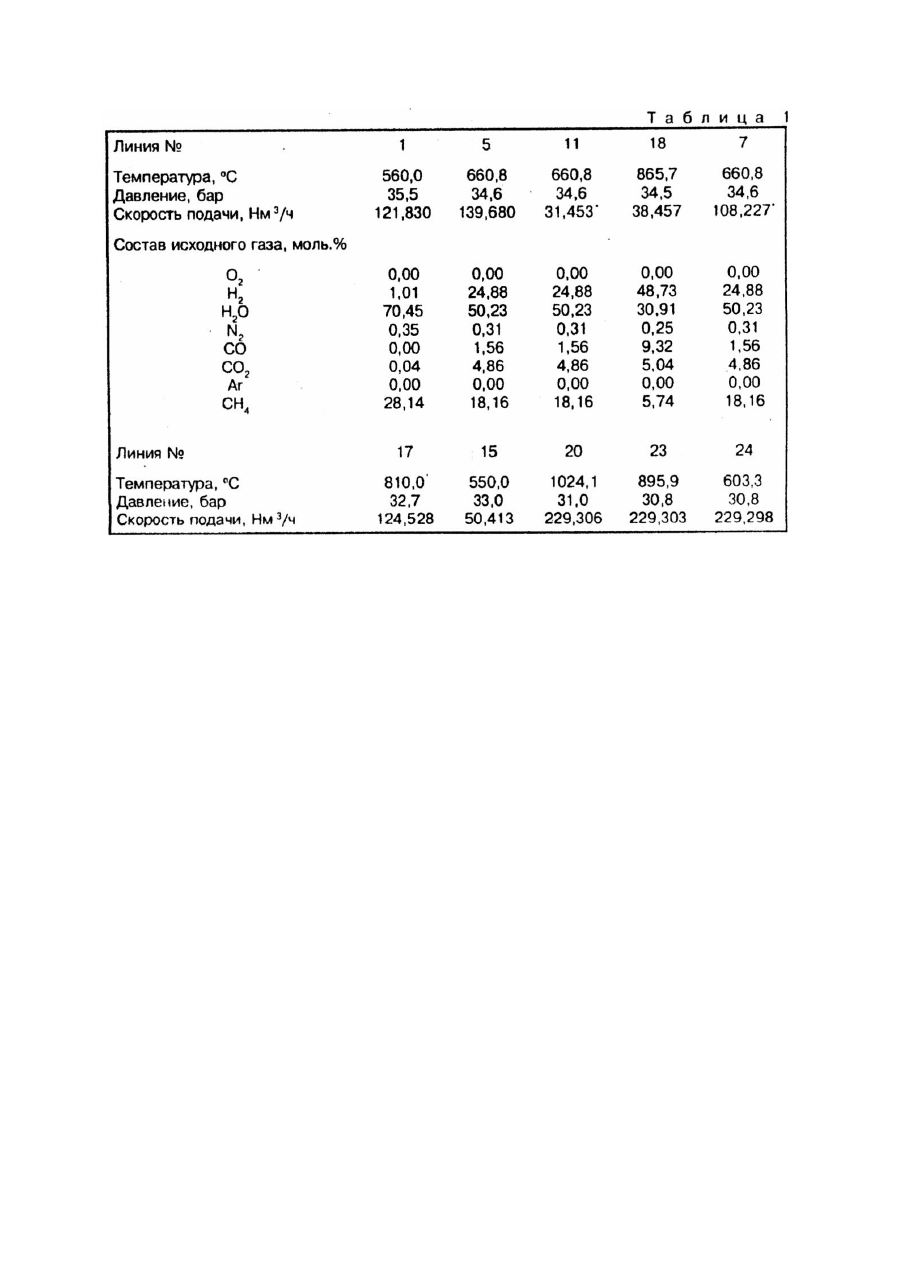

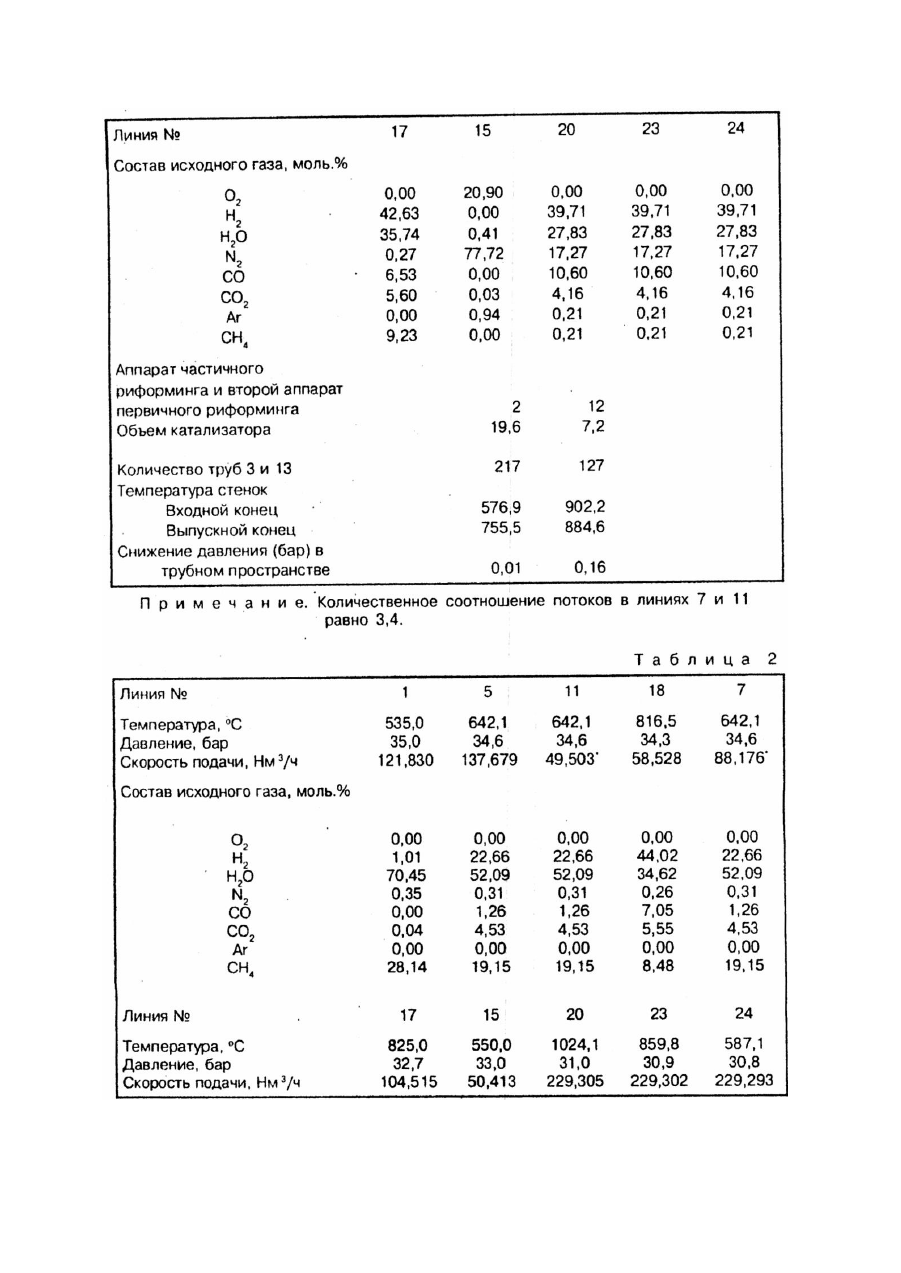

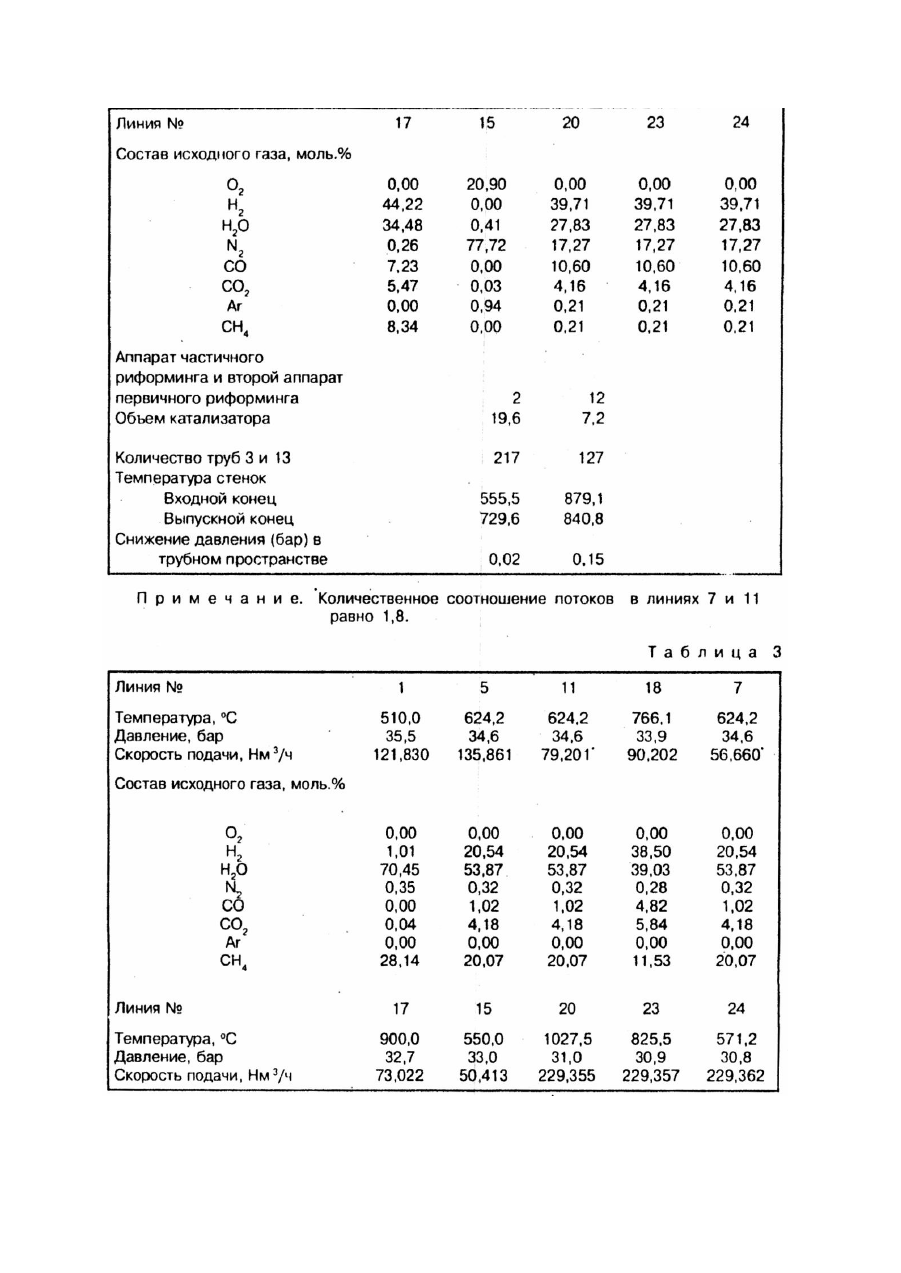

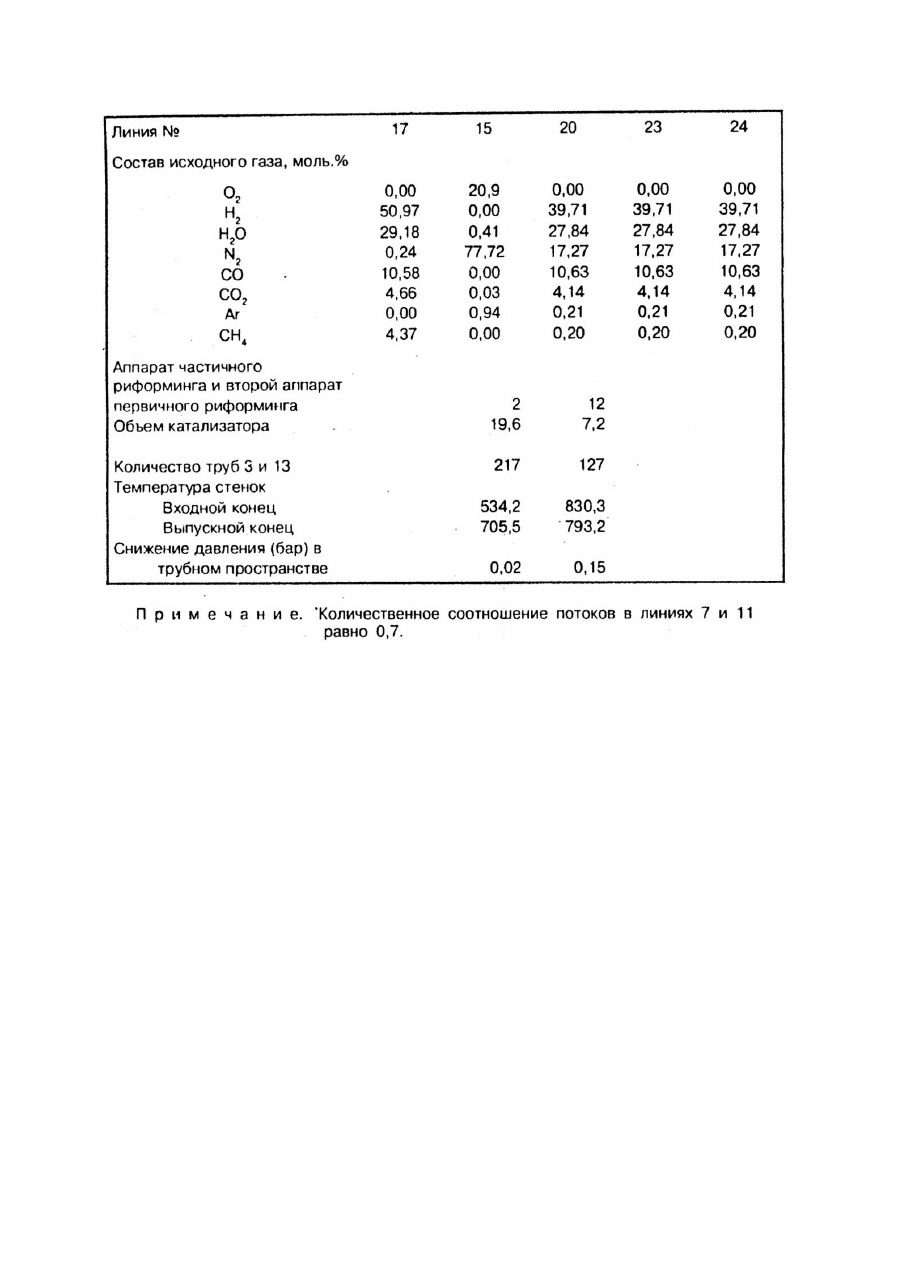

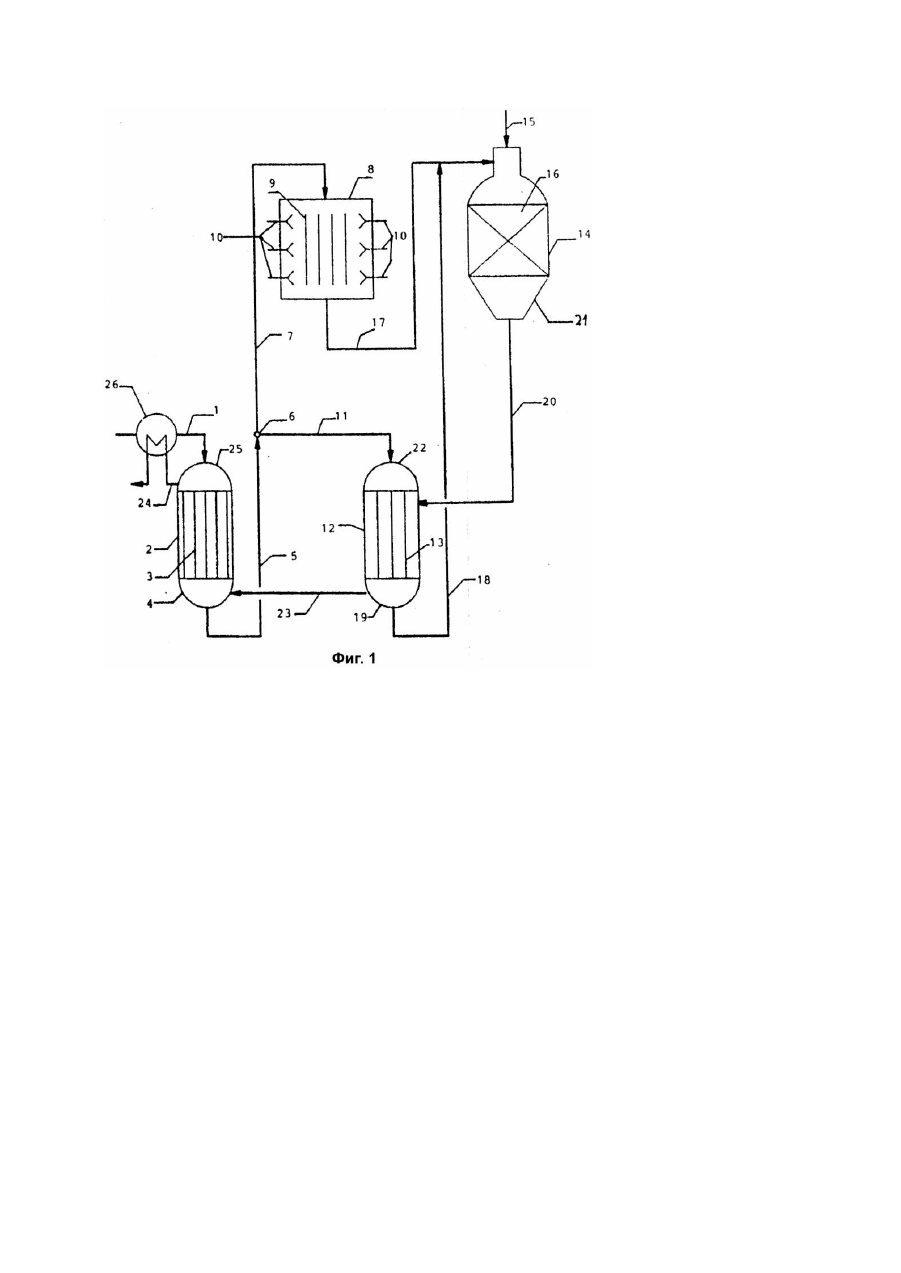

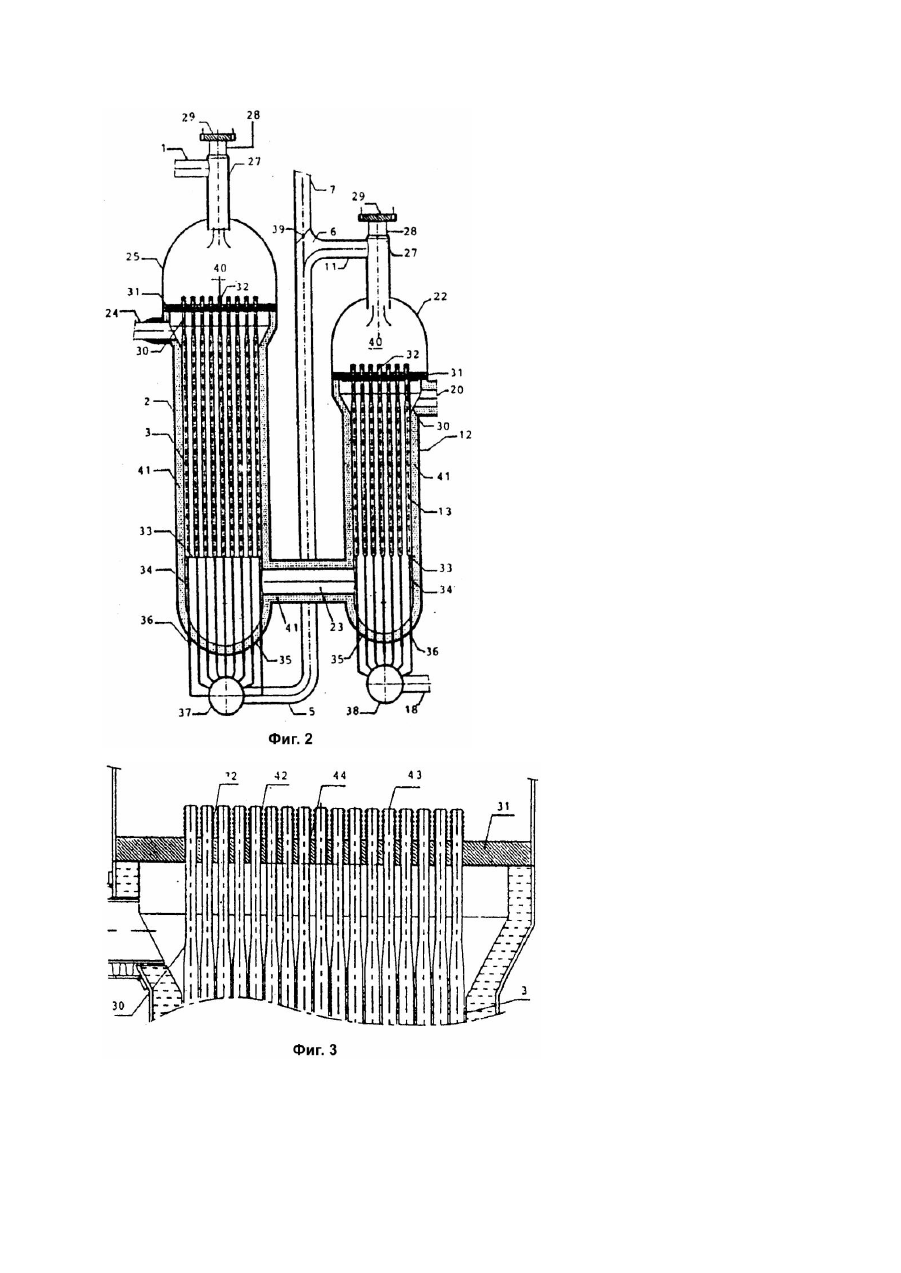

Изобретение относится к технологии переработки углеводородов, в частности к способу конверсии углеводородов паровым риформингом и установке для его осуществления. Известен способ конверсии углеводородов паровым риформингом, включающий разделение очищенной парогазовой смеси на два параллельных потока, подачу одного потока в первый аппарат каталитического первичного риформинга, а второго - во второй аппарат каталитического первичного риформинга, объединение потоков с первого и второго аппаратов, смешивание последних с окислителем и подачу полученного потока на стадию адиабатического вторичного риформинга с последующим пропусканием полученного продукта через второй аппарат первичного риформинга для косвенного теплообмена с парогазовой смесью, и отвод полученного продукта. Недостаток известного способа заключается в недостаточной надежности конверсии углеводородов паровым риформингом, обусловленной следующими причинами. Общеизвестно, что реформированный углеводородный газ с высоким содержанием окиси углерода вызывает реакцию науглероживания на металлических частях установки, с которыми газ находится в контакте. В результате местами происходит образование трещин в поверхностных слоя х материала с последующим разрушением или отделением защитных слоев, например, в виде волокон или тонкой пыли. Это явление, называемое опыливанием металла, происходит у разных металлов при разных температурах. Таким образом для предотвращения опыливания металла, приводящего к последующему прекращению процесса риформинга, необходимо предотвращать критические температуры металла на стадиях риформинга, на которых осуществляется косвенный теплообмен. Задачей изобретения является разработка способа, позволяющего повысить надежность конверсии углеводородов паровым риформингом. Указанная задача решается в предлагаемом способе конверсии углеводородов паровым риформингом, включающем разделение очищенной парогазовой смеси на два параллельных потока, подачу одного потока в первый аппарат каталитического первичного риформинга, а второго - во второй аппарат каталитического первичного риформинга, объединение потоков с первого и второго аппаратов, смешивание последних с окислителем и подачу полученного потока на стадию адиабатического вторичного риформинга с последующим пропусканием полученного продукта через второй аппарат первичного риформинга для косвенного теплообмена с парогазовой смесью, отвод полученного продукта, за счет того, что косвенный теплообмен продукта с адиабатического вторичного риформинга с парогазовой смесью во втором аппарате первичного риформинга ведут прямотоком, исходную очищенную парогазовую смесь перед разделением на два потока подвергают последовательно косвенному нагреву и частичному каталитическому риформингу противотоком к продукту со стадии адиабатического риформинга, пропущенному предварительно через второй аппарат первичного риформинга. Путем сочетания прямоточного теплообмена на второй стадии первичного риформинга с протипоточным теплообменом на стадии частичного риформинга, и регулированием соотношения количества прошедшего частичный риформинг газа, подаваемого на первую и втор ую стадии первичного риформинга, можно избегать температур в аппаратах для осуществления данных стадий, которые находились бы в критических пределах, то есть, в пределах, в которых, обычно происходит опыливание металла, из которого изготовлены трубы. Из вышеуказанного источника также известна установка для конверсии углеводородов паровым риформингом, включающая линию для подачи смеси очищенного углеводородного сырья и пара, средство для разделения парогазовой смеси на два потока с линиями, одна из которых соединена с первым аппаратом первичного риформинга, выполненным со средствами для производства тепла излучения и внутренними трубами, заполненными катализатором, а другая линия соединена со вторым аппаратом первичного риформинга, выполненным с внутренними трубами, заполненными катализатором, аппарат адиабатического вторичного риформинга с линией для подачи газового окислителя, соединенный линией с первым аппаратом первичного риформинга, и линию для вывода готового продукта, соединяющую аппарат адиабатического вторичного риформинга со стороной трубного пространства второго аппарата первичного риформинга, выпускная сторона которого выполнена с линией, соединенной с линией между первым аппаратом первичного риформинга и аппаратом адиабатического вторичного риформинга. Однако, под воздействием температур, имеющих место в установке, при контакте ее металлических частей с реформированным углеводородным газом, имеющим высокое содержание окиси углерода, происходит реакция науглероживания. Последнее вызывает опыливание металла, приводящее к последующему временному прекращению процесса риформинга. Следовательно, недостаток известной установки заключается в том, что ее надежная работа не обеспечена. Задачей изобретения является разработка установки, позволяющей повысить надежность конверсии углеводородов паровым риформингом. Поставленная задача решается в предлагаемой установке для конверсии углеводородов паровым риформингом, включающей линию для подачи смеси очищенного углеводородного сырья и пара, средство для разделения парогазовой смеси на два потока с линиями, одна из которых соединена с первым аппаратом первичного риформинга, выполненным со средствами для производства тепла излучения и внутренними трубами, заполненными катализатором, а другая линия соединена со вторым аппаратом первичного риформинга, выполненным с внутренними трубами, заполненными катализатором, аппарат адиабатического вторичного риформинга с линией для подачи газового окислителя, соединенный линией с первым аппаратом первичного риформинга, и линию для вывода готового продукта, соединяющую аппарат адиабатического вторичного риформинга со стороной трубного пространства второго аппарата первичного риформинга, выпускная сторона которого выполнена с линией, соединенной с линией между первым аппаратом первичного риформинга и аппаратом адиабатического вторичного риформинга, за счет того, что она дополнительно снабжена подогревателем, аппаратом частичного каталитического риформинга, выполненным с трубами, заполненными катализатором, дополнительными соединительной линией и линией вывода продукта, при этом выход второго аппарата первичного риформинга соединен дополнительной линией с выходом аппарата частичного риформинга, а сторона трубного пространства аппарата частичного риформинга соединена с дополнительной линией для вывода продукта, при этом аппарат частичного риформинга размещен между линией для подачи смеси очищенного углеводородного сырья и пара и средством для разделения смеси, а подогреватель размещен на линии подачи смеси сырья и пара. Предлагаемое выполнение установки для конверсии углеводородов паровым риформингом с подогревателем и аппаратом частичного каталитического риформинга позволяет избегать температур в трубах установки, которые находились бы в пределах, в которых обычно происходит опыливание металла, из которого изготовлены трубы, а таким образом предотвращая отказ установки и повышая надежность ее работы. Согласно предпочтительной форме выполнения предлагаемой установки внутренние трубы аппарата частичного риформинга имеют суженные входные концы. Кроме того, на внутренние трубы аппарата частичного риформинга и второго аппарата первичного риформинга на входном конце могут быть телескопически установлены в опоре. Далее, внутренние трубы могут быть снабжены сильфонами, концентрично размещенными вокруг и х входных концов и закрепленными на входных концах и на опоре. Дополнительная линия для вывода целевого продукта из аппарата адиабатического вторичного риформинга может быть пропущена через подогреватель, размещенный в линии для подачи смеси очищенного углеводородного сырья и пара. Углеводородное сырье может представлять собой любой углеводород, углеводородную фракцию, или смесь углеводородов, обычно используемые в качестве сырья парового риформинга углеводородов. Распространенным сырьем являются природный газ, отходящие газы переработки нефти, сжиженные нефтяные газы и разные нефтяные фракции, напр., легкие бензиновые дистилляты. Для того, чтобы углеводородное сырье было пригодно для использования в качестве сырья парового риформинга, его обычно подвергают предварительной десульфурации для снижения его общего содержания серы до значения ниже 1 части на миллион по весу. Пар добавляют к углеводородному сырью в количестве, обеспечивающем получение газа в соотношении пара и углерода, достаточно высоким для предотвращения отложения углерода на частицах катализатора. В данном случае соотношение пара и углерода указывается в моль пара на атом углерода. Реакция первичного риформинга пара начинается при вступлении в контакт сырья с катализатором, размещенным в аппарате частичного риформинга. Температура исходного газа на входе слоя катализатора обычно составляет 400 - 700°C, и риформинг осуществляют при соотношении пара и углерода, равном 1,1 - 7,0, предпочтительно 2,0 - 4,5. По причинам экономичности частичный риформинг и первую стадию первичного риформинга осуществляют при повышенном давлении примерно 2 - 60бар. В этих пределах давление осуществления процесса можно согласовать с давлением, при котором поток выводимого из процесса целевого продукта используют или подают на последующую переработку, напр., 30 - 40бар. В качестве катализатора, используемого на стадии частичного риформинга, первой и второй стадиях первичного риформинга можно взять любой имеющийся в продаже катализатор, предназначенный для осуществления парового риформинга. Каталитически активным компонентом такого катализатора является металлический никель, обычно на керамическом носителе. Пригодными катализаторами для осуществления вторичного риформинга являются никель и смесь окиси никеля и окислов металла, напр., окись никеля в сочетании с окислами железа, кобальта или магния в качестве промотора. Первую стадию первичного риформинга и стадию адиабатического вторичного риформинга осуществляют в известных условия х. Температура объединенного, прошедшего первичный риформинг газового потока на входе аппарата адиабатического вторичного риформинга может колебаться между 700 и 900°C, в зависимости от условий на стадиях первичного риформинга, и путем реакции с газовым окислителем повышается до 800 - 1100°C на выпуске аппарата адиабатического вторичного риформинга. В качестве газового окислителя можно использовать воздух (с получением целевого продукта, пригодного для производства аммиака), или кислород или обогащенный кислородом воздух (напр., при получении синтезгаза для производства кислородсодержащих углеводородов, напр., спиртов, простых эфиров или карбоксильных соединений). Горячий продукт, выводимый из аппарата адиабатического вторичного риформинга при температуре 900 1100°C, подают во второй аппарат первичного риформинга, причем при прямоточном протекании через межтрубное пространство в результате косвенного теплообмена с прошедшим частичный риформинг газом горячий продукт отдает тепло на осуществление реакции первичного риформинга. При этом горячий газ охлаждается до умеренной температуры, и теплосодержание охлажденного продукта используется в аппарате частичного риформинга для осуществления реакции частичного риформинга исходной смеси путем противоточного косвенного теплообмена. На фиг.1 изображена предлагаемая установка в упрощенном схематическом виде; на фиг.2 - продольный разрез через аппарат частичного риформинга и второй аппарат первичного риформинга установки согласно фиг.1; на фиг.3 -входной конец аппаратов согласно фиг.2 в увеличенном масштабе. Предлагаемая установка содержит линию 1 для подачи смеси очищенного углеводородного сырья и пара, соединенную с аппаратом 2 частичного риформинга, снабженным заполненными катализатором внутренними трубами 3. Выпускной конец 4 аппарата 2 снабжен линией 5, ведущей к тройнику 6, выполненному для осуществления разделения частично реформированной смеси углеводородного сырья и пара на первый поток, подаваемый по линии 7 в первый аппарат 8 первичного риформинга, снабженный заполненными катализатором внутренними трубами 9 и средствами 10 для производства тепла излучения путем сгорания топлива, и второй поток, подаваемый по линии 11 во второй аппарат 12 первичного риформинга, снабженный заполненными катализатором внутренними трубами 13. Кроме того, предлагаемая установка содержит аппарат 14 адиабатического вторичного риформинга, снабженный линией 15 для подачи газового окислителя и слоем 16 катализатора. Первый аппарат 8 первичного риформинга и аппарат 14 адиабатического вторичного риформинга связаны между собой линией 17, с которой связана линия 18, размещенная на выпускном конце 19 второго аппарата 12 первичного риформинга. Согласно фиг.1 предлагаемая установка также содержит линию для вывода продукта из аппарата 14 адиабатического вторичного риформинга, состоящую из первой линии 20, размещенной между выпускным концом 21 аппарата 14 адиабатического вторичного риформинга и входным концом 22 второго аппарата 12 первичного риформинга, второй линии 23, размещенной между выпускным концом 19 второго аппарата 12 первичного риформинга и выпускным концом 4 аппарата 2 частичного риформинга исходной газовой смеси, и третьей линии 24, размещенной на входном конце 25 аппарата 2, причем линия 24 пропущена через подогреватель 26. На фиг.2 видно, что входной конец 22 второго аппарата 12 первичного риформинга и входной конец 25 аппарата 2 представляют собой верхнюю зону, в которой размещен соединительный элемент 27, снабженный люком 28 и затвором 29. Входные концы 30 труб 3 и 13, размещенных в аппарате 2 и во втором аппарате 12 первичного риформинга, соответственно, пропущены через опору 31 и установлены в ней с помощью описанных ниже со ссылкой на фиг.3 крепежных средств 32, обеспечивающих перемещение труб. Входные концы 30 труб 3, 13 имеют форму горловин бутылок, т.е., выполнены суженными, что обеспечивает оптимальное распределение газа, поступающего в пространство между трубами 3, 13 или выходящего из него. На выполненном закругленным конце 33 трубы 3, 13 соединены с трубами 34 для выпуска газа, пропущенными через дно 35 аппарата 2 и. второго аппарата 12 первичного риформинга, соответственно. В местах прохода труб 34 дно 35 снабжено цилиндрическими трубами 36, служащими для выравнивания перепада температур, окружающими трубы 34 и закрепленными на наружной поверхности дна 35. Трубы 34 для выпуска газа соединены с коллекторами 37 и 38, соответственно, размещенными вне аппарата 2 и второго аппарата 12 первичного риформинга. Коллектор 37 соединен с линией 5, а коллектор 38 - с линией 18. Тройник 6 снабжен дроссельным клапаном 39, служащим для регулирования количества частично реформированного газа, подаваемого через линию 11 и соединительный элемент 27 во второй аппарат 12 первичного риформинга. Аппарат 2 и второй аппарат 12 первичного риформинга могут быть снабжены средствами 40 для распределения поступающего газа по трубам 3 и 13, соответственно. Аппарат 2, второй аппарат 12 первичного риформинга, а также линия 23 снабжены внутренней огнеупорной футеровкой. Конфигурация и установка труб 3, 13 более подробно показаны на фиг.3, представляющей вид ходного конца труб 3 в аппарате 2 в увеличенном масштабе. Входной конце и установка труб 13 во втором аппарате 12 первичного риформинга выполнены аналогично аппарату 2 и не представлены на чертеже. Каждая труба 3 имеет входной конец 30, пропущенный через опору 31 и выполненный в виде горловины бутылки. Трубы 3 установлены в опоре 31 с помощью крепежных средств 32, выполненных в виде металлического сильфона, концентрично размещенного вокруг верхних концов труб 3, пропущенных через опору 31. Верхние концы 42 крепежных средств 32 зафиксированы на выходе труб 3, а их нижние концы 44 - на опоре 31. Таким образом крепежные средства 32 позволяют телескопическое перемещение труб З в опоре 31 при термическом расширении последних. Как уже указывалось, входные концы 30 труб 3 имеют форму горловин бутылок, что, с одной стороны, облегчает установку тр уб 3 в опоре 31 за счет экономии места, и, с другой стороны, обеспечивает оптимальную характеристику потока газа в пространстве между трубами 3, т.к. перепад давления снижается за счет расширения данного пространства благодаря уменьшению диаметра входного конца 30 труб 3. Первый аппарат 8 первичного риформинга и аппарат 14 адиабатического вторичного риформинга имеют известную конструкцию, и поэтому они детально не представлены на чертеже. Предлагаемый способ осуществляют в предлагаемой установке нижеописанным образом. Подаваемый по линии 1 исходный газ, содержащий углеводородное сырье и пар, предварительно нагревают до температуры примерно 500 - 600°C путем теплообмена целевым газом, выводимым по линии 24 из аппарата 2 и имеющим температур у примерно 550 - 650°C. Предварительно нагретый исходный газ распределяют по. удлиненным трубам 3, размещенным в аппарате 2. Трубы 3 заполнены пригодным известным катализатором. Горячий целевой газ, отводимый по линии 20 из аппарата 14 адиабатического вторичного риформинга при температуре примерно 950 - 1050°C, во втором аппарате 12 первичного риформинга охлаждают до температуры примерно 810 - 900°C, при которой газ со стороны трубного пространства подают в аппарат 2 с тем, чтобы обеспечить необходимое для осуществления частичного риформинга тепло путем противоточного косвенного теплообмена. При этом температура стенок труб 3 поддерживается на уровне примерно 500 - 600°C у входного конца и 650 - 770°C у выпускного конца труб 3. Во время пропускания через аппарат 2 исходный газ подвергают частичному риформингу, после чего его при температуре примерно 610 - 670°C отводят из аппарата 2 по линии 5. Данный газ в тройнике 6 разделяют на два потока. Тройник 6 может быть снабжен регулировочным клапаном, позволяющим распределение газа на оба потока в разных долях. Примерно 20 - 60% по объему частично реформированного газа по линии 11 подают во второй аппарат 12 первичного риформинга, а остальной газ подают по линии 7 в первый аппарат 8 первичного риформинга, представляющий собой печь известной конструкции, содержащую заполненные пригодным катализатором трубы 9 с обогреваемыми стенками для завершения первичного риформинга подаваемого по линии 7, частично реформированного газа. Подаваемый по линии 11 газ подвергают первичному риформингу в результате пропускания через размещенные во втором аппарате 12 первичного риформинга удлиненные, заполненные пригодным катализатором, трубы 13. Необходимое для осуществления данной эндотермической реакции тепло обеспечивают путем косвенного теплообмена горячим целевым газом, отводимым из аппарата 14 адиабатического вторичного риформинга по линии 20 и подаваемым в трубное пространство второго аппарата 12 первичного риформинга прямотоком с газом, пропускаемым через трубы 13. При этом горячий целевой газ охлаждается с температуры примерно 950 - 1100°C на входном конце второго аппарата 12 первичного риформинга до температуры примерно 810 - 900°C на его выпускном конце. Затем данный газ подают по линии 23 в аппарат 2. Температура стенок труб 13 составляет 860 - 910°C на входном конце и 780 - 890°C на выпускном конце. При этом фактическая температура зависит от количества газа, подаваемого по линии 11. Таким образом, путем регулирования количества частично реформированного газа, подаваемого по линии 11 во второй аппарат 12 первичного риформинга, и путем теплообмена противотоком и прямотоком в аппаратах 2 и 12, соответственно, можно регулировать и температуру металлического материала, используемого для выполнения аппаратов 2 и 12. При этом можно избегать тех температур, при которых происходит опыливание металла на стенках труб в указанных аппаратах, через которые пропускается газ с высоким содержанием окиси углерода. Отводимые из аппаратов 12 и 8 потоки прошедшего первичный риформинг газа объединяют и подают в аппарат 14 адиабатического вторичного риформинга, снабженный слоем 16 пригодного известного катализатора. Для осуществления процесса вторичного риформинга в аппарат 14 также подают газовый окислитель. Благодаря теплу, выделяющемуся при частичном окислении содержащихся в газе водорода и углеводородов, температура газа повышается от примерно 800 - 900°C на входном конце примерно до 1000 - 1100°C на выпускном конце аппарата 14 адиабатического вторичного риформинга. Изобретение поясняется нижеследующим примером. Пример. Исходный газ следующего состава, моль.%: O2 0,00 H2 1,01 H2O 70,45 N2 0,35 CO 0,00 CO2 0,04 Ar 0,00 CH4 28,14 предварительно нагревают до температуры 510°С и подают в аппарат 2 (см. фиг.1). При пропускании через аппарат 2 исходный газ подвергают частичному риформингу путем косвенного теплообмена целевым газом, прошедшим косвенный теплообмен на второй стадии первичного риформинга. Затем частично реформированный газ разделяют на два потока в количественном соотношении подаваемого по линии 7 потока к подаваемому по линии 11 потоку, равном 3,4 (опыт 1), 1,8 (опыт 2) и 0,7 (опыт 3). Затем подаваемый по линии 11, частично реформированный газ затем подвергают первичному риформингу в аппарате 12 путем прямоточного косвенного теплообмена горячим целевым газом и объединяют с газом, полученным в аппарате 8 известной конструкции путем первичного риформинга газа, подаваемого по линии 7. Объединенные потоки затем в аппарате 14 известной конструкции подвергают вторичному риформингу путем реакции с подаваемым по линии 19 воздухом. Горячий целевой газ, выводимый из аппарата 14, подают в тр убное пространство второго аппарата 12 первичного риформинга а прямоточный теплообмен частично реформированным газом. Выходящий из аппарата 12, охлажденный газ по линии 23 подают в трубное пространство аппарата 2 на противоточный косвенный теплообмен исходным газом, и после пропускания через этот аппарат выводят из процесса. Полученный газ можно использовать для синтеза аммиака. Вышеуказанные и другие условия реакции приведены в нижеследующи х табл.1 - 3, в которых также указаны результаты опытов 1 - 3, соответственно. Приведенные в табл.1 - 3 результаты опытов показывают, что температуру стенок труб в аппарате 2 и во втором аппарате 12 первичного риформинга, с которыми контактирует окись углерода газ, можно поддерживать в определенных диапазонах без отрицательного влияния на состав получаемого газа, выводимого из аппарата 14 адиабатического вторичного риформинга, путем сочетания прямоточного косвенного теплообмена с противоточным косвенным теплообменом и регулирования количественного соотношения потоков частично реформированного газа, подаваемых в первый 8 и второй 12 аппараты первичного риформинга. При этом возможно избегать таких температур, при которых происходит опыливание металла.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C01B 3/34, B01J 8/02, C10K 3/00, C01B 3/38, B01J 8/04

Мітки: вуглеводнів, риформінгом, установка, здійснення, паровим, спосіб, конверсії

Код посилання

<a href="https://ua.patents.su/10-26392-sposib-konversi-vuglevodniv-parovim-riformingom-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб конверсії вуглеводнів паровим риформінгом та установка для його здійснення</a>

Попередній патент: Спосіб одержання похідних оксадіазолалкілпурину або їх фармацевтично прийнятних кислотно-адитивних солей (варіанти)

Наступний патент: Спосіб одержання прищепленого співполімеру

Випадковий патент: Компрес для лікування запального процесу і болю