Зварний замкнений профіль

Номер патенту: 26995

Опубліковано: 28.02.2000

Автори: Кацнельсон Евген Генріхович, Кацнельсон Генріх Майорович

Формула / Реферат

1. Сварной замкнутый профиль, плоские грани которого с наружной стороны ограничены прямоугольником или квадратом, состоящий из четырех граней - двух взаимно противоположных полок и двух других взаимно противоположных стенок - и четырех угловых участков, каждый из которых сопряжен с примыкающими к нему полкой и стенкой, отличающийся тем, что в месте примыкания полки и стенки к каждому угловому участку с наружной стороны выполнена плоская фаска, образующая с поверхностями полки и стенки углы в 135 градусов, при этом отсекаемые фаской катеты равны 0,8 - 1,2 толщины полки, а толщина стенки, равная толщине полки в месте их примыкания к угловому участку, плавно уменьшается к ее средней части.

2. Сварной замкнутый профиль по п.1, отличающийся тем, что посредине каждой полки в месте расположения продольного сварного шва с внутренней стороны выполнено местное утонение полки.

Текст

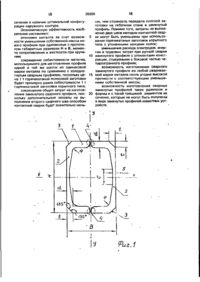

1. Сварной замкнутый профиль, плоские грани которого с наружной стороны ограничены прямоугольником или квадратом, состоящий из четырех граней - двух взаимно противоположных полок и двух других взаимно противоположных стенок - и четырех угловых участков, каждый из которых сопряжен с примыкающими к нему полкой и стенкой, о т л и ч а ю щ и й с я тем, что в месте примыкания полки и стенки к каждому угловому участку с наружной стороны выполнена плоская фаска, образующая с поверхностями полки и стенки углы в 135 градусов, при этом отсекаемые фаской катеты равны 0,8-1,2 толщины полки, а толщина стенки, равная толщине полки в месте их примыкания к угловому участку, плавно уменьшается к ее средней части. 2. Сварной замкнутый профиль по п.1, о т л и ч а ю щ и й с я тем, что посредине каждой полки в месте расположения продольного сварного шва с внутренней стороны выполнено местное утонение полки. Изобретение относится к прокатному производству, машиностроению и строительству, а точнее к изготовлению экономичного полого конструкционного материала уменьшенной металлоемкости и повышенной прочности для работы на поперечный изгиб и кручение. В настоящее время наиболее широкое применение в промышленно развитых странах получили четырехгранные полые профили, изготавливаемые из равнотолщинных заготовок [1]. Они находят применение в тракторном, сельскохозяйственном, дорожном машиностроении и строительстве. Изготавливают эти профили либо путем холодного деформирования круглых труб, либо способом холод ной гибки (профилирования) исходной плоской горячекатаной заготовки в замкнутое четырехгранное прямоугольное или квадратное сечение с последующей продольной сваркой кромок, разогреваемых токами высокой частоты. Плоские грани профиля с наружной стороны ограничены прямоугольником или квадратом, состоящим из четырех граней - двух взаимно противоположных полок и двух других взаимно противоположных стенок - и четырех угловых участков, каждый из которых сопряжен с примыкающими к нему полкой и стенкой. Указанное устройство полого сварного четырехгранного стального профиля является наиболее близким техническим ре о 26995 шеиием к заявляемому устройству, т.е. его прототипом. Известные замкнутые сварные полые четырехгранные профили имеют четыре угловых участка, каждый из которых снаружи ограничен дугой, составляющей одну четвертую часть окружности, наружный радиус которой не может быть сколь угодно малой величиной. Минимальное значение этого радиуса лимитируется двумя параметрами - толщиной исходной заготовки и прочностными свойствами металла. Чем значительнее эти параметры, тем большим оказывается радиус дуги наружного закругления углов у известных сварных четырехгранных профилей. Между тем, для обеспечения нормальных условий сварки торца одного элемента конструкции к боковой части такого же элемента глубина образующегося зазора между стыкуемыми деталями не должна превышать толщины их стенки. А кромки по месту расположения сварного шва должны формировать друг с другом V-образное углубление, ограниченное двумя плоскостями, образующими между собой угол в 45° (т.н. "развал"). В процессе сварки в развале размещается локальная ванночка расплавленного металла, обеспечивающая проплавление основного металла обеих деталей. В тех случаях, когда это требование не соблюдается, повышается расход энергии, электродов и снижается прочность сварного соединения. У холодногнутых четырехгранных профилей угловые участки, сформированные в процессе пластического изгиба стальной заготовки между профилирующими роликами (валками), не могут иметь плоскую скошенную поверхность, требующуюся по условиям сварки. Углы холодногнутых профилей неизбежно получаются закругленными в виде дуги окружности, причем наружный радиус их закругления значительно превышает требуемую глубину, равную толщине стенки профиля (с допуском ±1 мм). Но поскольку полые четырехгранные профили представляют собой эффективный конструкционный материал для изготовления высоконагруженных деталей машин и оборудования, машиностроителям приходится идти на дополнительные материальные, энергетические и трудовые затраты, допуская возможность использования четырехгранных профилей с наружным радиусом закругления, не превышающим 2,5 толщины стенки. Таким образом, использование известных замкнутых холодногнутых профилей, у которых радиус дуги наружного закруг 5 10 15 20 25 30 35 40 45 50 "55 4 ления углов в 3-4 раза превышает толщину полосовой заготовки, представляет собой вынужденную меру (компромисс между их преимуществами и недостатками). Большой радиус наружного закругления углов является крупным недостатком холодногнутых сварных профилей, поскольку при выполнении сварного соединения к таким профилям сбоку значительно повышается расход электроэнергии и наплавочного материала для заполнения большого по объему развала, образующегося между свариваемыми деталями, и требует использования дополнительных мер для удержания расплавленного металла в большом зазоре, возникающем между двумя стыкуемыми элементами конструкции, например, силовой рамы. Кроме того, в связи с увеличением времени выполнения сварного соединения и большим тепловыделением при сварке известных полых профилей имеют место прожоги основного металла стенки, закругленной под большим радиусом. Между тем, с увеличением толщин стенки и повышением прочности металла радиус дуги наружного закругления углов четырехгранного сварного профиля неизбежно возрастает. В связи с этим в настоящее время полые четырехгранные сварные профили изготавливают только с толщиной стенки, не превышающей 8 мм (ГОСТ 25577-83). Между тем, в четырехгранных замкнутых профилях с толщиной стенки в 9-12 мм и больше выявлена значительная потребность. Так, например, только по заявкам Минавтосельхозмаша на 1995 г. и на период до 2005 г, требуется 340 тыс.т. в год четырехгранных профилей, главным образом, из низколегированных марок стали с толщиной стенки до 12 мм. Однако при этом со всей категоричностью указывается, что наружный радиус закругления углов не должен превышать 2,5 толщин их стенки. При обеспечении машиностроения такими профилями ежегодно будет экономиться 40 тыс.т металла с одновременным повышением эксплуатационных характеристик машин и оборудования. В настоящее время такие профили не могут быть изготовлены по двум причинам. Во-первых, требуются весьма мощные гибочные станы, способные деформировать толстые (9-12 мм) полосы (а их в СНГ нет), и, во-вторых, радиус дуги наружного закругления углов этих профилей будет недопустимо большим (4,0-4,5 толщины стенки), что резко усложнит условия выполнения боковых сварных соединений. 26995 В связи с указанным в настоящее время прорабатывается возможность применения технологии предварительного разогрева толстой заготовки в местах предстоящего изгиба их между валками профилегибочного стана. За счет этого предполагается несколько уменьшить наружный радиус закругления углов четырехгранных профилей. Однако такая технология сопряжена со значительными дополнительными затратами энергии, усложнением оборудования профилегибочного стана, что вызовет резкое удорожание полых профилей. Как упоминалось, для получения прочного и экономичного сварного соединения кромки стыкуемых элементов по месту расположения сварного шва должны образовывать друг с другом оптимальный развал в 45°, ограниченный не криволинейными поверхностями, а прямыми скосами, и при этом следует иметь глубину развала, близкую к толщине свариваемых материалов. С учетом этого требования криволинейная форма поверхности угловых участков четырехгранного профиля, неизбежно образующаяся при гибке на профилегибочном стане, в принципе является не оптимальной. А если к тому же принять во внимание, что радиус дуг наружного закругления углов для обеспечения нормальных условий сварки не должен превышать толщины стенки полого профиля, то оказывается, что любой известный и любой перспективный холодногнутый четырехгранный профиль не сможет удовлетворить этому требованию. Кроме перечисленных выше недостатков известных гнутосварных замкнутых профилей, следует отметить еще один их недостаток, вызываемый наличием одного сварного шва. Он состоит в том, что после сварки продольных кромок в процессе охлаждения сварного шва и околошовных зон в них неизбежно возникают остаточные напряжения, несимметрично располагающиеся в поперечном сечении холодногнутого сварного профиля. Эти напряжения приводят к серповидности профиля по длине, что, в свою очередь, требует последующей холодной правки, в процессе которой происходит перераспределение остаточных напряжений. Последние, таким образом, не только усложняют технологический процесс изготовления холодногнутого сварного профиля, но и сокращают ресурс его полезной работы по несущей способности. Задачей настоящего изобретения является разработка устройства сварного замкнутого профиля, четыре плоских наружных грани которого вписывались бы в прямоугольник или в квадрат, а каждый угловой участок с наружной стороны был 5 бы ограничен не дугой окружности, как у известного холодногнутого сварного профиля, а плоской фаской, образующей с поверхностями примыкающих к нему ровных граней углы в 135°, причем фаска 10 должна отсекать от каждой примыкающей к ней грани катет, величина которого составляла бы от 0,8 до 1,2 толщины полки, что обеспечивает наиболее благоприятные условия сварки замкнутого че15 тырехгранного профиля с примыкающими к нему элементами металлической конструкции. При этом толщина граней замкнутого профиля должна быть не равнотолщин20к, ной, как у известного холодногнутого свар> ного профиля, а разной - наибольшей в угловых участках и в двух взаимно противоположных полках, т.е. в местах, где возникают при эксплуатации профиля наи25 большие рабочие напряжения при его поперечном изгибе и кручении, а по двум другим взаимно противоположным стенкам их толщина постепенно уменьшалась бы от угловых участков по направлению к 30 средней части, воспринимающей минимальные рабочие напряжения от изгиба и кручения. В отличие от прототипа должна быть обеспечена возможность изготавливать 35 сварной замкнутый профиль с любой необходимой толщиной полок из свариваемой марки металла любой требуемой прочности, при этом металл его угловых участков не должен иметь наклепа, кото40 рый неизбежно возникает в угловых участках прототипа при холодном профилировании полосовой заготовки. Для сокращения расхода энергии при разогреве и контактной сварке концевых 45 участков полок исходных горячекатаных заготовок друг с другом в устройстве нового замкнутого сварного профиля в местах расположения двух продольных сварных швов может быть предусмотрено уто50 нение концов полок, облегчающее их ра. зогрев и повышающее^удельное давление при контактной сварке. При выполнении поставленной задачи новый сварной замкнутый профиль при 55 одинаковых с известным профилем габаритных размерах сечения по высоте и ширине, а также собственной массе единицы длины и одних и тех же свойствах металла будет обладать более высокой изгибной и крутильной прочностью, что 26995 8 учетом обеспечения проплавлення металпозволит, при прочих равных условиях ла двух деталей металлической конструкуменьшить металлоемкость замкьутого ции, соединяемых при ручной сварке распрофиля, а следовательно, и собственную ходуемым электродом односторонним массу машин и конструкций, изготавли5 сварным швом, располагающимся в Vваемых с его применением. образном развале кромок, составляющем Поскольку при решении поставленной 45°, на глубину, равную толщине полки задачи появляется возможность получать замкнутого четырехгранного профиля, при новые замкнутые профили с любой необкотором формируется сварной шов, прочходимой толщиной полок и из любой требуемой по прочностным свойствам свари- 10 ность которого соответствует прочности полки замкнутого профиля, т.е. обеспечиваемой марки металла, то значительно вается их ра в непрочность. расширяются конструктивные и технологические возможности использования сварПри выполнении сварного шва поверхных замкнутых профилей и области их ности торцов соединяемых металлических 15 элементов, образующих V-образный развал, расплавляются на некоторую глубиНаличие на каждом угловом участке ну, соединяясь в ванночке с металлом нового профиля с наружной стороны плосрасходуемого электрода. При этом пропкой фаски, обеспечивающей формировалавляется и часть толщины свариваемых ние оптимального развала кромок под ручную сварку расходуемым электродом, су- 20 деталей, вследствие чего углубляется ванночка расплавленного металла. Опытным щественно облегчает выполнение сварпутем установлено, что при торцевой сварных соединений его с примыкающими элеке деталей толщиной от 4 до 26 мм (в ментами конструкции. Поскольку металл этот диапазон толщин с избытком вписыугловых участков будет полностью свободен от наклепа, новые профили в качест- 25 вается весь известный и весь перспективве деталей различных машин и металлиный сортамент сварных замкнутых проческих конструкций смогут эксплуатирофилей по толщине полок) со скосом одваться при низких температурах и при ной кромки под углом 45° катет среза динамических нагрузках без опасения возфаски должен быть не менее 0,8 толщиникновений в угловых участках хрупких 30 ны соединяемых деталей [Сварка в маразрушений, свойственных прототипу. шиностроении: Справочник в 4-х томах/ Т.1.Под ред. Н.А.Ольшанского. - М.: МаПоставленные задачи решаются за шиностроение, 1978. - 504 с ] . В этих счет устройства сварного замкнутого чеусловиях формируется сварной шов, прочтырехгранного профиля, составленного из двух одинаковых горячекатаных заготовок 35 ность которого соответствует прочности корытного типа, собранных "в коробочку" основного металла полки замкнутого чеи соединенных друг с другом методом тырехгранного профиля. контактной сварки двумя продольными При длине катета фаски меньшей 0,8 швами. У нового замкнутого профиля все толщины полки глубина ванночки распчетыре наружных угла скошены плоской 40 лавленного металла получается мелкой, в фаской, составляющей с наружными посвязи с чем не проплавляется вся толщиверхностями полки и стенки углы в 135°. на соединяемых деталей. Образующийся При этом отсекаемые фаской катеты выпри этом сварной шов имеет прочность полняются равными от 0,8 до 1,2 толщименьшую, чем прочность полки основного ны полки, толщина стенки, равная толщи- 45 металла, что недопустимо по условиям не полки в месте их взаимного примыкаработы силовой металлической конструкния, плавно уменьшается к ее средней по ции. высоте части. Максимальное значение длины катета Для сокращения расхода энергии при фаски, срезающей наружный прямой угол контактной сварке концов полок двух сты- 50 замкнутого четырехгранного сварного прокуемых друг с другом горячекатаных зафиля, равное 1,2 толщины полки, ограниготовок продольными швами концы полок чивается, во-первых, соображениями экомогут выполняться с утонением. номической целесообразности, определяемой расходом электродов, электроэнерДиапазон длины катета фаски, срезающей наружный прямой угол замкнуто-" 55 гии и трудовыми затратами при выполнего профиля, принятый в пределах от 0,8 нии одностороннего сварного соединения до 1,2 толщины полки, установлен с учев V-образном развале кромок соединяетом следующих ограничений. мых элементов конструкции, во-вторых, технической целесообразностью, поскольку Минимальное значение длины катета необходимая прочность сварного шва, про- 0,8 толщины полки - установлено с 26995 никающего на всю толщину полки, надежно обеспечивается и не вызывает опасений. При длине катета фаски большей 1,2 толщины полки резко усложняются условия ручной сварки, поскольку в образующийся зазор между соединяемыми деталями проникает расплавленный металл и для удержания жидкой ванночки в V-образном развале с чрезмерно большой щелью требуется применение дополнительных удорожающих мер, связанных с необходимостью предварительного наваривания на торец одной из соединяемых деталей сварного валика, перекрывающего зазор между ними. При этом повышается расход электродов, увеличиваются затраты электроэнергии, продолжительность процесса сварки, трудовые затраты и возникает вероятность перегрева стенки основного металла и ее прожог, что характерно при выполнении сварного соединения прототипа с примыкающей к нему деталью. С учетом изложенных выше соображений действующими нормативными документами, например ГОСТ 5264-80, ГОСТ 11534-75 и техническими требованиями по выполнению сварных соединений, рекомендуется придерживаться оптимального значения глубины V-образного развала под односторонний сварной шов, которое должно быть равно толщине соединяемых деталей с допуском ±0,2 их толщины. Эта рекомендация соответствует установленным выше ограничениям по размеру катета фаски, срезающей прямые углы замкнутого четырехгранного профиля. В сварном замкнутом профиле предлагаемого устройства полностью исключается возможность наклепа металла, который неизбежно возникает в угловых участках холодногнутых профилей (т.е. у прототипа), вызывающего значительное снижение пластичности и повышение температуры перехода металла в хрупкое состояние, что делает невозможной эксплуатацию машин и конструкций, в особенности из низколегированных марок стали, в условиях низких температур [Журнал "Сталь", 1993, № 5. Л.И.Гладштейн, Л.А.Бобылева, Д.А.Литвиненко и др. Широкополосная сталь для гнутосварных профилей "северного исполнения"}. Предлагаемое устройство полого четырехгранного сварного профиля в отличие от прототипа - сварного холодногнутого замкнутого профиля - обладает следующими основными полезными свойствами: 5 10 15 20 25 30 35 40 45 50 55 10 1. Новый профиль имеет различную толщину элементов поперечного сечения. При этом наиболее нагруженные рабочими напряжениями участки сечения имеют наибольшую толщину, а вблизи нейтральной плоскости поперечного изгиба его стенки выполнены с наименьшей толщиной. Благодаря такому распределению металла (толщины) по периметру профиля у него существенно повышаются характеристики прочности и жесткости при одинаковых общей металлоемкости и габаритных размерах. 2. Предлагаемое устройство сварного замкнутого профиля позволяет изготавливать его с любой необходимой толщиной полок и из металла любой прочности, т.е., в отличие от прототипа, он не имеет ограничений по указанным параметрам, что значительно расширяет возможные области его применения. 3. В новом профиле все четыре внешних угловых участка выполнены в виде плоских фасок, расположенных под углом 135° к наружным поверхностям прилегающих граней и отсекающих на этих гранях катеты, размер которых обеспечивает оптимальные условия выполнения сварных соединений с примыкающими деталями силовой конструкции. Таким образом, в сварном замкнутом четырехгранном профиле предлагаемого устройства решены все задачи, поставленные перед настоящим изобретением. Он конструктивно удобен для использования в различных отраслях машиностроения и строительства. Его применение обеспечивает значительное повышение эффективности использования металла в высоконагруженных деталях машин и конструкций. Благодаря своим преимуществам новый конструкционный материал будет обладать широкими конструктивными и технологическими возможностями, обеспечивая достижение значительного технико-экономического эффекта. На фиг.1 показано устройство сварного замкнутого профиля, образованного двумя одинаковыми горячекатаными заготовками корытного типа и содержащего основные отличительные признаки изобретения; на фиг.2 - то*же, с дополнительным конструктивным признаком - одним из возможных вариантов утонения концов полок горячекатаных заготовок; на фиг.З - узел стыковки торца сварного замкнутого профиля с боковой частью такого же профиля. Элементы конструкции профиля обозначены на фиг.1-3 следующими пози 11 26995 циями: 1 - полка, 2 - стенка, 3 - фаска, 4 - продольный шов, которым соединяются концы полок в условиях контактной сварки двух заготовок корытного типа; Н - габаритная высота профиля, В - габаритная ширина профиля, d - толщина полок, t - катет среза наружного прямого угла профиля фаской 3, s - минимальная толщина средней части стенки, С - длина среднего участка стенки с наименьшей толщиной s, R - радиус дуги внутреннего сопряжения полки и стенки; 5 - утоненный участок конца полки горячекатаной заготовки корытного типа; е - длина внутреннего участка утонения конца полки горячекатаной заготовки корытного типа; Y - внутренний уклон стенки горячекатаной заготовки корытного типа, отп - наибольшее рабочее напряжение, возникающее при работе элементов сечения силовой рамы на поперечный изгиб. Преимущества устройства сварного замкнутого профиля с различной толщиной элементов его сечения отчетливо видны на фиг.З. У известного холоднотянутого профиля толщина полок, наиболее нагруженных при поперечном изгибе горизонтальных элементов сечения (где возникают наибольшие рабочие напряжения ±(т ш ) и в слабо загруженных средних участках стенок - одинакова. Ясно, что без ущерба для несущей способности профиля средние участки вертикальных стенок m-m могут иметь меньшую толщину (s) с последующим постепенным ее увеличением по направлению к угловым участкам профиля. В сварном замкнутом профиле, образованном из двух горячекатаных заготовок корытного типа, указанное выше изменение толщины стенок предусмотрено (фиг. 1,2). При этом характер изменения их толщины соответствует величине возникающих в них рабочих напряжений (фиг.З). А наиболее нагруженные этими напряжениями горизонтальные элементы сечения - полки 1 и угловые участки 3 имеют, соответственно, и наибольшую толщину d. Благодаря такому распределению металла в поперечном сечении замкнутого профиля его металлоемкость по сравнению с прототипом может быть уменьшена на 10-20% при одних и тех же габаритных размерах и одном и том же металле. Кроме того, значительно улучшаются условия выполнения сварных соединений нового профиля с примыкающими к нему сбоку аналогичными деталями силовой конструкции (фиг.З и 4). Благодаря нали 5 10 15 20 25 30 35 40 45 50 55 12 чию оптимальных по форме и размерам скосов 3 на внешних углах профиля обеспечивается минимальный расход наплавочных материалов и энергии, сокращается продолжительность сварочной операции, а также достигается наиболее высокая прочность сварного соединения. На фиг.4 показан внешний вид состыкованных элементов силовой рамы при использовании сварных замкнутых профилей предлагаемого устройства. Кроме отмеченных выше преимуществ, новый профиль конструктивно и технологически более удобен для использования в машинах и конструкциях, так как он обладает повышенной устойчивостью, имея относительно большие по длине плоские наружные грани I при одинаковых с прототипом габаритных размерах сечения Н и В. Важным преимуществом нового профиля является возможность изготовлений его из свариваемой марки металла практически любой прочности, что полностью исключено в случае изготовления известных замкнутых профилей способом холодного деформирования. Как следует из ГОСТ 25577-83, предельная толщина стенки у известных про- филей ограничена 8 мм. Между тем, имеется значительная по объему потребность в замкнутых четырехгранных профилях с толщиной полок 9-12 мм и более, которые обладают высокими показателями прочности и жесткости. Новый профиль может быть без больших затруднений изготовлен с любой необходимой по условиям эксплуатации толщиной полок d. Более того, чем толще элементы сечения нового профиля, тем проще технология его изготовления. Решающим преимуществом нового сварного замкнутого профиля является то, что при одинаковых габаритных размерах сечения Н и В и массе одного метра по сравнению с прототипом у него за счет рационального распределения материала в поперечном сечении всегда обеспечиваются более высокие отношения момента инерции J x и момента сопротивления Wx к площади сечения F, т.е. он обладает более высокими значениями критериев выгодности профиля: по прочности - W x : F и по жесткости - J x : F. Сварной замкнутый четырехгранный профиль состоит из двух одинаковых частей полусечения, состыкованных друг с другом концами полок "в коробочку" и соединенных двумя продольными швами методом контактной сварки. Каждая половина сечения профиля представляет со ' 13 26995 бой горячекатаную заготовку корьгтного типа, которая без затруднений может быть изготовлена на среднесортном или крупносортном стане в зависимости от габаритных размеров сечения. В процессе горячей прокатки в фасонных калибрах валков стана формируется необходимая конфигурация наружных угловых участков заготовки корытного типа и выкатывается стенка разной толщины. При этом выполнение наружных плоских фасок по углам заготовки и изготовление ее с толстыми элементами сечения - полками, угловыми участками и примыкающими к ним частями стенки - лишь облегчает процесс горячей прокатки по сравнению с условиями изготовления, например, известных горячекатаных швеллеров. В угловых участках такой заготовки после охлаждения полностью отсутствует наклеп металла. Участок спаривания заготовок корытного типа включает рольганг, упор и кантователь, с помощью которых необходимым образом сдваиваются заготовки, подравниваются их передние торцы и в таком положении они рольгангом подаются в трайб-аппарат, удерживающий обе половины сечений в процессе выполнения двух продольных швов по концам полок методом контактной сварки. Выступающий наружу грат по месту расположения каждого сварного шва, как обычно, удаляется резцом. С целью расширения сортамента сварных замкнутых профилей по толщине полок d и стенок s при одних и тех же габаритных размерах по высоте Н и ширине В (фиг.1 и 2) проектным сортаментом предусмотрена возможность получения исходных горячекатаных заготовок корытного типа с различной толщиной полок 1 и стенок 2 в одних и тех же рабочих калибрах валков сортопрокатного стана. С указанной целью заготовка может прокатываться в развернутых фасонных калибрах, позволяющих за счет изменения зазора между рабочими валками чистовой клети получать прокат с различными размерами по толщине элементов d и s при одних и тех же размерах катетов наружной фаски 3, срезающей внешний прямой угол заготовки корытного типа. Именно по этой причине размер катета t, отсекаемого плоской наружной фаской 3, не во всех случаях может быть точно равен толщине полки d, что обычно рекомендуется технологией ручной сварки, а может составлять согласно формуле изобретения от 0,8 до 1,2 толщины полки d, 5 10 15 20 25 30 35 40 45 50 55 14 т.е. быть достаточно близким к оптимальному значению. Заготовка корытной формы, прокатываемая в ряде фасонных калибров со стенкой, изогнутой на участке длиной С (фиг.1 и 2), в последующем может быть выправлена с применением одного из известных технологических приемов: в горячем состоянии в последнем рабочем калибре прокатного стана, в холодном состоянии на правильной машине или с помощью роликового доправочного устройства, расположенного за правильной машиной, как это практикуется при производстве горячекатаных швеллеров. В качестве примера конкретного выполнения может быть рассмотрен сварной замкнутый профиль с размерами сечения, мм: Н = 160; В = 130; d = 8; s = 4; R = 12; t = 8, внешние углы которого срезаны фасками под углом 135° к прилегающим граням. Площадь поперечного сечения такого профиля равна F = 36,1 см 2 , а момент сопротивления Wx = 178,3 см 3 . У сварного замкнутого холодногнутого профиля (прототипа) таких же габаритных размеров и площади сечения (и, следовательно, одинаковой массы одного метра) момент сопротивления сечения составляет Ws = 157,9 см 3 , т.е. меньше на 11,5%, что свидетельствует о соответственно меньшей изгибной прочности. Минимально возможный радиус внешнего закругления угловых участков у известного профиля равен 25 мм (т.е. составляет 3,57d), в то время как у нового профиля глубина фаски под сварку имеет оптимальное значение, равное толщине полки d = 8 мм. Площадь сечения заплавляемой полости (развала) при ручной сварке примыкающей к известному профилю сбо2 ку стыкуемой детали составляет 134 мм , 2 а у нового - всего лишь 33 мм , или Є 4,2 раза меньше. Соответственно меньше потребуется и электродов, и электроэнергии, и рабочего времени. Сопротивление скручиванию у нового профиля также выше, чем у равноееликого по площади сечения и габаритным размерам прототипа, поскольку наиболее нагружаемые при кручении угловые участки имеют наибольшую толщину, а диагонали у нового профиля превышают длину диагонали прототипа. Таким образом, техническая эффективность изобретения заключается в устройстве сварного замкнутого четырехгранного профиля с наиболее выгодным распределением металла в его поперечном 15 26995 сечении и наличии оптимальной конфигурации наружного контура. Экономическую эффективность изобретения составляют: экономия металла за счет возможности уменьшения собственной массы нового профиля при одинаковых с прототипом габаритных размерах Н и В, моменте сопротивления и жесткости при кручении; сокращение себестоимости металла, используемого для изготовления профиля одной и той же массы из одинаковой марки металла по сравнению с холодногнутым сварным профилем, поскольку цена 1 т горячекатаной полосовой заготовки будет примерно равна себестоимости 1 т горячекатаной заготовки корытного типа; сокращение общих затрат на изготовление замкнутого сварного профиля, поскольку дополнительные затраты на выполнение второго сварного шва способом контактной сварки будут значительно мень 5 10 15 20 16 ше, чем стоимость передела плоской заготовки на гибочном стане в замкнутый профиль. Помимо того, затраты на выполнение двух швов методом контактной сварки могут быть уменьшены при использовании горячекатаных заготовок корытного типа с утоненными концами полок; уменьшение расхода электродов, энергии и трудовых затрат при ручной сварке замкнутого профиля с элементами конструкции, стыкуемыми с боковой частью четырехгранного профиля; возможность изготовления сварного замкнутого профиля из любой свариваемой марки металла сколь угодно высокой прочности с соответствующим уменьшением собственной массы; возможность изготовления сварных замкнутых профилей таких размеров и формы и с такой толщиной элементов их сечения, которые не могут быть получены в виде замкнутых профилей известных устройств. Риг.1 26995 Фиг. Z Фиг. 3 26995 4*2/3; Упорядник Замовлення 546 Техред М. Келемеш Коректор А. Маковська Підписне Тираж Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюWelded closed profile

Автори англійськоюKantselson Genrikh Maiorovych, Kantselson Yevhen Genrikgovych

Назва патенту російськоюСварной замкнутый профиль

Автори російськоюКацнельсон Генрих Майорович, Кацнельсон Евгений Генрихович

МПК / Мітки

МПК: E04C 3/04

Мітки: профіль, зварний, замкнений

Код посилання

<a href="https://ua.patents.su/10-26995-zvarnijj-zamknenijj-profil.html" target="_blank" rel="follow" title="База патентів України">Зварний замкнений профіль</a>

Попередній патент: Планірна штанга

Наступний патент: Спосіб одержання фукоксантину з водорості роду cystoseira

Випадковий патент: Струбцина