Мікропориста діафрагма для електролізної комірки, спосіб її виготовлення , катодний елемент на її основі та спосіб його виготовлення

Формула / Реферат

(57)1. Микропористая диафрагма для электролизной ячейки, формуемая in situ влажным методом, содержащая фтористый полимер и минеральные волокна, отличающаяся тем, что минеральные волокна дополнительно содержат политетрафтор этиленовые волокна, при следующих весовых соотношениях ингредиентов (вес. %):

Фтористый полимер 3-35, гель оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIВ периодической системы элементов, или из ряда лантанидов и актинидов, и железо в форме частиц 0-50, смесь минеральных волокон с политетрафторэтиленовыми волокнами 20-95, причем, минеральные волокна составляют 1-80 вес. % от названной смеси и выбраны из волокон углерода, графита, титаната и их смесей, при этом совокупность волокон находится в виде спеченого комплекса.

2. Диафрагма по п. 1, отличающаяся тем, что минеральными волокнами являются волокна титаната, содержание которых в смеси составляет не менее 5% вес.

3. Диафрагма по п 1, отличающаяся тем, что она содержит гель оксогидроксида, содержание которого находится в диапазоне 2-10% вес.

4. Диафрагма по п. 1, отличающаяся тем, что минеральные волокна представляют собой волокна углерода или графита, монодиспергированные по длинам, содержание которых в смеси волоконс оставляет 1-10% вес.

5. Диафрагма по п. 1, отличающаяся тем, что она содержит гель оксогидроксида, содержание которого находится вдиапазоне 5-25% вес.

6 Диафрагма по любому из пп. 1-5, отличающаяся тем, что она содержит гель оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA и IVB.

7. Диафрагма по п. 6, отличающаяся тем, что она содержит гель оксогидроксида титана или циркония

8. Диафрагма по любому из пп 1-7, отличающаяся тем, что фтористым полимером, связывающим волокна, является политетрафторэтилен

9 Диафрагма по любому из пп. 1-8, отличающаяся тем, что фтористый полимер, связывающий волокна, составляет 5-40% вес. в комплексе (волокна + фтористый полимер).

10. Способ получения микропористой диафрагмыдля электролизной ячейки, заключающийся в приготовлении водной суспензии, содержащей волокна и фтористый полимер в форме частиц, в осаждении слоя путем фильтрации полученной суспензии с последующим его спеканием, отличающийся тем, что в качестве волокон используют смесь минеральных волокон с политетрафторэтиленовыми волокнами, причем в указанной смесиминеральные волокна выбраны из волокон углерода, графита, титаната или их смесей и передспеканием осуществляют удаление жидкой среды, а водная суспензия дополнительно содержит, поменьшей мере, один предшественник геля оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIB периодической системы элементов, или из ряда лантанидов и актинидов, и железо в форме частиц

11. Способ по п. 10, отличающийся тем, что суспензия содержит добавки.

12. Способ по любому из пп. 10-11, отличающийся тем, что осуществляют сушку сформовано гослоя после удаления жидкой среды.

13. Способ по любому из пп. 10-12, отличающийся тем, что обрабатывают с печеный слой in situ в условиях электролиза водным раствором гидроксида щелочного металла

14 Катодный элемент для электролизной ячейки, содержащий элементарный катод, представляющий собой металлическую перфорированную поверхность и нанесенный на нее микропористый волокнистый предкатодный слой, отличающийся тем, что в него введена диафрагма, содержащая фтористый полимер, гель оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIВ периодической системы элементов, или из ряда лантанидов и актинидов, и железо в форме частиц, и смесь минеральных волокон с политетрафторэтиленовыми волокнами, причем в указанной смеси минеральные волокна выбраны из волокон углерода, графита, титаната или их смесей, а совокупность волокон находится в виде спеченого комплекса.

15. Катодный элемент по п. 14, отличающийся тем, что микропористый волокнистый слой содержит значительную часть электропроводных волокон, микроупрочненных фтористым полимером.

16. Катодный элемент по п. 15, отличающийся тем, что в качестве электропроводных волокон он содержит углеродные или графитные волокна, имеющие монодисперсное распределение.

17. Катодный элемент по любому из пп. 14-16,отличающийся тем, что фтористый полимер, являющийся связующим как для волокон диафрагмы, так и волокнистого предкатодного слоя, представляет собой политетрафторэтилен.

18. Способ получения катодного элемента для электролизной ячейки, заключающийся в том, чтоосаждают предкатодный слой путем фильтрации в программируемом вакууме водной суспензии волокон и связующего в форме частиц через элементарный катод, представляющий собой металлическую перфорированную поверхность, имеющую отверстия размером от 20 мкм до 5 мм, удаляют жидкую среду, отличающийся тем, что фильтруют в программируемом вакууме через предкатодный слой водную суспензию волокон политетрафторэтилена, минеральных волокон, выбираемых из волокон углерода, графита, титаната или их смесей, и связующего на основе фтористого полимера в форме частиц, удаляют жидкую среду и спекают полученный комплекс, при этом суспензия, фильтруемая через предкатодный слой, дополнительно содержит, по меньшей мере, один предшественник геля оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIB периодической системы элементов, или из ряда лантанидов и актинидов, и железо в форме частиц.

19. Способ по п. 18, отличающийся тем, что суспензия содержит добавки.

20. Способ по любому из пп. 18-19, отличающийся тем, что сформованный предкатодный слой сушат после удаления жидкой среды.

21. Способ по любому из пп. 18-20, отличающийся тем, что сформованный слой диафрагмы сушат после удаления жидкой среды.

22. Способ по любому из пп. 18-21, отличающийся тем, что с печеный комплекс обрабатывают insitu в условиях электролиза водным раствором гидроксида щелочного металла.

23. Способ по п. 18, отличающийся тем, что предшественник геля оксогидроксида выбирают из солей металлов групп IVB, IVA, VB и VIB периодической системы элементов или ряда лантанидов и актинидов, минимально растворимых в воде, анион которых выбирают среди анионов фосфата, пирофосфата, кислого фосфата или полифосфата, замещенного, в случае необходимости, щелочным металлом, и силиката.

24. Способ по п 23, отличающийся тем, что предшественником геля оксогидроксида является альфа-ТіР или альфа-ZrP.

25. Способ по одному из пп. 18-24, отличающийся тем, что сухой экстракт суспензии, предназначенной для осаждения диафрагмы, содержит следующие основные компоненты:

30-80% вес, волокон (смесь волокон из политетрафторэтилена и минеральных волокон);

0-50% вес, по меньшей мере, одного предшественника геля оксогидроксида;

3-35% вес. порошка политетрафторэтилена (связующее); и

5-40% вес, двуокиси кремния.

26. Способ по любому из пп. 18-25, отличающийся тем, что этапу приготовления суспензии, предназначенной для осаждения диафрагмы, предшествует этап приготовления волокон из политетрафторэтилена механическим перемешиваниемих в водной среде.

27. Способ по любому из пп. 18-26, отличающийся тем, что связующим предкатодного слоя и диафрагмы является политетрафторэтилен.

Текст

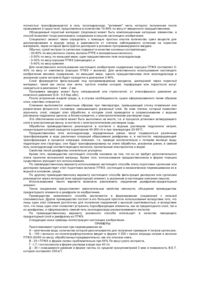

Настоящее изобретение относится к микропористым диафрагмам для электролизных ванн, соединению таких диафрагм с катодным элементом и способу получения таких диафрагм и соединений таких диафрагм с катодным элементом. Более конкретно имеются в виду диафрагмы, которые могут быть произведены влажным путем на основе термопластических волокон без асбеста для электролизных ванн типа хлор-сода. Известна микропористая диафрагма для электролизной ячейки, формуемая in situ влажным методом, содержащая фтористый полимер и минеральные волокна [1]. После формирования матрицы и, предпочтительно, после ее пропитки с целью снабжения ее полимеризованной металлической окисью, предлагается ввести в уже сформированную диафрагму неорганический гель, такой как гели окислов магния, циркония или титана или гель фосфата цирконила; такие гели могут снижать проницаемость жидкостями такой диафрагмы и придать ей ионообменные свойства. Указанная диафрагма, как наиболее близкая к заявляемой по совокупности существенных признаков и достигаемому техническому результату, выбрана в качестве прототипа. Такие пропитанные диафрагмы, принципиальный интерес к которым неоспорим, имеют различные недостатки и, в частности, недостаток однородности и трудно управляемую проницаемость, что сказывается на качестве диафрагмы. В основу изобретения поставлена задача создать такую микропористую диафрагму, в которой за счет обеспечения однородности и управляемой проницаемости, возможно создание структурной целостности такой диафрагмы. Поставленная задача достигается благодаря тому, что в микропористой диафрагме для электролизной ячейки, формуемой in situ влажным методом, содержащей фтористый полимер и минеральные волокна, согласно изобретению минеральные волокна содержат дополнительно политетрафторэтиленовые волокна, при следующих весовы х соотношениях инградиентов (вес.%): фтористый полимер 3-35, гель оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIB периодической системы элементов, или из ряда лантонидов и актинидов, и железо в форме частиц 0-50, смесь минеральных волокон с политетрафторэтиленовыми волокнами 20-95, причем минеральные волокна составляют 1-80 вес.% от названной смеси и выбраны из волокон углерода, гра фита, титаната и и х смесей, при этом совокупность волокон находится в виде спеченного комплекса. Кроме того, в диафрагме минеральными волокнами являются волокна титаната, содержание которых в смеси составляет не менее 5% вес. Кроме того, диафрагма содержит гель оксогидроксида, содержание которого находится в диапазоне 210% вес. Кроме того, в диафрагме минеральные волокна представляют собой волокна углерода или графита, монодиспергированные по длинам, содержание которых в смеси волокон составляет 1-10% вес. Кроме того, диафрагма содержит гель оксогидроксида, содержание которого находится в диапазоне 525% вес. Кроме того, диафрагма содержит гель оксогидроксида, по меньшей мере, одного металла групп IVA и IVB. Кроме того, диафрагма содержит гель оксогидроксида титана или циркония. Кроме того, в диафрагме фтористый полимер, связывающий волокна, является политетрафторэтиленом. Кроме того, в диафрагме фтористый полимер, связывающий волокна, составляет 5-40% вес. в комплексе (волокна + фтористый полимер). Таким образом, можно приготовить микропористые сепараторы без асбеста влажным методом, всасыванием в вакууме водного растворе, имеющего волокна на основе фтористого полимера, через пористую основу и получить микропористый сепаратор, не имеющий указанных недостатков. Известен способ получения микропористой диафрагмы для электролизной ячейки, заключающийся в приготовлении водной суспензии, содержащей волокна и фтористый полимер в форме частиц, в осаждении слоя путем фильтрации полученной суспензии с последующим его спеканием [2]. Указанный способ, как наиболее близкий к заявляемому по совокупности существенных признаков и достигаемому техническому результату, выбран в качестве прототипа. Однако, известный способ позволяет получить микропористую диафрагму низкого качества для электролизной ячейки из-за невозможности обеспечения целостной структуры диафрагмы. В основу изобретения поставлена задача создать такую микропористую диафрагму, в которой за счет обеспечения однородности и управляемой проницаемости, возможно создание структурной целостности диафрагмы. Поставленная задача достигается благодаря тому, что в способе получения диафрагмы для электролизной ячейки, заключающемся в приготовлении водной суспензии, содержащей волокна и фтористый полимер в форме частиц, в осаждении слоя путем фильтрации полученной суспензии с последующим его спеканием, согласно изобретению в качестве волокон используют смесь минеральных волокон с политетрафторэтиленовыми волокнами, причем в указанной смеси минеральные волокна выбраны из волокон углерода, графита, титаната или их смесей и перед спеканием осуществляют удаление жидкой среды, а водная суспензия дополнительно содержит, по меньшей мере, один предшественник геля оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIВ периодической системы элементов, или из ряда лантанидов и актинидов, и железо в форме частиц. Кроме того, по заявляемому способу суспензия содержит добавки. Кроме того, по заявляемому способу осуществляют сушку сформованного слоя после удаления жидкой среды. Кроме того, по заявляемому способу обрабатывают спеченный слой in situ в условиях электролиза водным раствором гидроксида щелочного металла. Известен также катодный элемент для электролизной ячейки, содержащий элементарный катод, представляющий собой металлическую перфорированную поверхность и нанесенный на нее микропористый волокнистый предкатодный слой [З]. Указанный катодный элемент, как наиболее близкий к заявляемому по совокупности существенных признаков и достигаемому те хническому результату, выбран в качестве прототипа. Однако, известный катодный элемент не обеспечивает диафрагме структурную целостность, что приводит к низкому качеству диафрагмы. В основу изобретения поставлена задача создать такой катодный элемент для электролизной ячейки, в котором за счет возможности создания однородности и управляемой проницаемости, обеспечивается структурная целостность диафрагмы, что позволяет улучшить ее качество. Поставленная задача достигается благодаря тому, что в катодный элемент для электролизной ячейки, содержащий элементарный катод, представляющий собой металлическую перфорированную поверхность и нанесенный на нее микропористый волокнистый предкатодный слой, согласно изобретению введена диафрагма, содержащая фтористый полимер, гель оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB, VB и VIB периодической системы элементов, или из ряда лантонидов и актинидов и железо в форме частиц, и смесь минеральных волокон с политетрафторэтиленовыми волокнами, причем в указанной смеси минеральные волокна выбраны из волокон углерода, графита, титаната или их смесей, а совокупность волокон находится в виде спеченного комплекса. Кроме того, в катодном элементе микропористый волокнистый слой содержит значительную часть электропроводных волокон, микроупрочненных фтористым полимером. Кроме того, в катодном элементе в качестве электропроводных волокон содержатся углеродные или графитные волокна, имеющие монодисперсное распределение Кроме того, в катодном элементе фтористый полимер, являющийся связующим как для волокон диафрагмы, так и волокнистого предкатодного слоя, представляет собой политетрафторэтилен. Известен также способ получения катодного элемента для электролизной ячейки, заключающийся в том, что осаждают предкатодный слой путем фильтрации в программируемом вакууме водной суспензии волокон и связующего в форме частиц через элементарный катод, представляющий собой металлическую перфорированную поверхность, имеющую отверстия размером от 20 мкм до 5 мм, удаляют жидкую среду [4] Указанный способ, как наиболее близкий к заявляемому по совокупности существенных признаков и достигаемому техническому результату, выбран в качестве прототипа. Однако, с помощью упомянутого способа получения катодного элемента для электролизной ячейки не удается получить стр уктурную целостность диафрагмы, что сказывается в конечном итоге на ее качестве. В основу изобретения поставлена задача создать такой способ получения катодного элемента для электролизной ячейки, в котором за счет возможности создания однородности и управляемой проницаемости, обеспечивается структурная целостность диафрагмы. Поставленная задача достигается благодаря тому, что в способе получения катодного элемента для электролизных ванн, заключающемся в том, что осаждают предкатодный слой путем фильтрации в программируемом вакууме водной суспензии волокон и связующего в форме частиц через элементарный катод, представляющий собой металлическую перфорированную поверхность, имеющую отверстия размером от 20 мкм до 5 мм. удаляют жидкую среду, согласно изобретению фильтруют в программируемом вакууме через предкатодный слой водную суспензию волокон политетрафторэтилена, минеральных волокон, выбираемых из волокон углерода, графита, титаната или их смесей, и связующего на основе фтористого полимера в форме частиц, удаляют жидкую среду и спекают полученный комплекс, при этом суспензия, фильтруемая через предкатодный слой, дополнительно содержит, по меньшей мере, один предшественник геля оксогидроксида, по меньшей мере, одного металла, выбранного из групп IVA, IVB. VB и VIB периодической системы элементов, или из ряда лантанидов или актинидов, или железо в форме частиц. Кроме того, в соотве тствии с заявляемым способом суспензия содержит добавки. Кроме того, в соответствии с заявляемым способом сформованный предкатодный слой сушат после удаления жидкой среды. Кроме того, в соотве тствии с заявляемым способом сформованный слой диафрагмы сушат после удаления жидкой среды. Кроме того, в соответствии с заявляемым способом спеченный комплекс обрабатывают in situ в условиях электролиза водным раствором гидроксида щелочного металла. Кроме того, в соответствии с заявляемым способом предшественник оксогидроксида выбирают из солей металлов групп IVB, IVA, VB и VIВ периодической системы или ряда лантанидов и актинидов, минимально растворимых в воде, анион которых выбирается среди анионов фосфата, пирофосфата, кислого фосфата или полифосфата, замещенного, в случае необходимости, щелочным металлом и силиката. Кроме того, в соответствии с заявляемым способом предшественником является альфа-TiP или альфа-ZrP. Кроме того, в соответствии с заявляемым способом сухой экстракт суспензии, предназначенной для осаждения диафрагмы, содержит следующие основные компоненты: 30-80% вес. волокон (смесь волокон из политетрафторэтилена и минеральных волокон); 0-50% вес., по меньшей мере, одного предшественника геля оксигидроксида; 3-35% вес. порошка политетрафторэтилена (связующее); и 5-40% вес. двуокиси кремния. Кроме того, в соответствии с заявляемым способом этапу приготовления суспензии, предназначенной для осаждения диафрагмы, предшествует этап приготовления волокон из политетрафторэтилена механическим перемешиванием их в водной среде. Кроме того, в соответствии с заявляемым способом связующим предкатодного слоя и диафрагмы является политетрафторэтилен. Обсуждаемый пористый материал (подложка) может быть композиционным катодным элементом, и тогда заявляемый способ позволяет реализовать соединение. Диафрагмы по настоящему изобретению могут быть получены классически используемыми в промышленности путями осаждения суспензии всасыванием в вакууме и обеспечивают эффективную работу (очень высокий выход по току, пониженное рабочее напряжение) электролизных ванн о рассолом, замыкая их с повышенной плотностью тока, достигающей 40 А/дм 2 и более. Они позволяют, кроме того, работать с повышенными концентрациями соды (порядка 140-200 г/л или более) в католите, что ограничивает полезный энергетический расход последующей концентрацией соды. Диафрагмы по изобретению имеют волокнистый слой без асбеста. Под слоем понимают трехмерную сборку или стенку, толщина которой существенно меньше других размеров, причем указанная сборка может, в случае необходимости, иметь две параллельные поверхности, Эти слои могут иметь различные формы, обычно определяемые геометрией катодных элементов, с которыми они должны быть соединены. При их использовании в качестве микропористых диафрагм в электролизных ваннах для хлорида натрия, например, их толщина обычно заключается в диапазоне 0,1-5 мм, причем один из их больших размеров, соответствующий высоте катодного элемента, может достигать 1м (см. преимущество), а др угой большой размер, отражающий периметр обсуждаемого элемента, достигает нескольких десятков метров. Волокна слоя микроупрочнены закреплены друг с другом трехмерной сеткой дискретных точек, что помогает обеспечить слою пористость, одновременно тонкую и регулярную, и очень большую сцепляемость. Эти слои (или волокнистые стопки) по изобретению лишены асбеста и заключают в себе, в основном, как это указывалось в головной части настоящей записки: - 3-35% по весу фтористых полимеров, связывающих волокна; - 0-50% по весу геля оксогидроксида, по меньшей мере, одного металла из группы 1УА, 1УВ, УВ и У1В в периодической классификации или рядов лантанидов и актинидов: - 20-95% по весу смеси волокон политетрафторэтилена и минеральных волокон; минеральные волокна составляют 1-80% по весу указанной смеси и выбираются среди волокон углерода, графи та, ти таната и их смесей. Под фтористым полимером понимают гомополимер или сополимер, производный, по меньшей мере, частично от олефинитных мономеров, замещенных полностью атомами фтора или полностью замещенных комбинацией атомов фтора и одного, по меньшей мере, из атомов хлора, брома или йода на мономер. Примеры гомо- и сополимеров фтора могут быть составлены полимерами и сополимерами, производными от тетрафторэтилена, гексафторпропилена, хлортрифторэтилена, бромтрифторэтилена. Такие фтористые полимеры могут также содержать до 75 мольных процентов производных звеньев други х этиленоненасыщенных мономеров, содержащих, по меньшей мере, столько атомов фтора, сколько и атомов углерода, как, например, (ди-)фторид винилиден, эфиры винила и перфторалкил, такой как перфторалкоксиэтилен. Можно, соответственно, использовать в изобретении несколько фтористых гомо- или сополимеров таких, которые были определены ранее. Следует сказать, что мы не выйдем за рамки настоящего изобретения, объединяя эти фтористые полимеры с малыми количествами, например, до 10 или 15% по весу полимеров, молекула которых не содержит атомов фтора, как например полипропилен. Политетрафторэтилен является предпочтительными связующим диафрагм по изобретению. Фтористый полимер, используемый здесь как связующее комплекса волокон, может быть представлен в обсуждаемых диафрагмах в количества х, меняющихся в широких пределах, с учетом содержания волокон и природы различных составляющи х указанных диафрагм. Однако, для обеспечения хорошего упрочнения комплекса связующее буде т представлено, предпочтительно, 5-40% по весу в подкомплексе (волокна + связующие). Диафрагма по изобретению заключает в себя также 20-95% по весу смеси волокон из политетрафторэтилена (ПТФЭ) и минеральных волокон, пропорции и природа которых, были уточнены в головной части этой записки. Волокна из ПТФЭ, используемые в рамках настоящего изобретения, могут иметь переменные размеры; их диаметр (D) обычно находится в диапазоне 10-500 мкм, а их длина (L) такова, что отношение L/D находится в диапазоне 5-5000. Желательно, чтобы были использованы волокна из ПТФЭ, средние размеры которых находятся в диапазоне 1-4 мм по длине и 50-200 мкм по диаметру. Указанный тип волокон из ПТФЭ известен специалистам. Оказывается предпочтительным подвергать указанные волокна из ПТФЭ предварительной обработке для пергирования волокон и ограничения возможности скучивания, которой они могут быть подвергнуты. Диафрагмы по изобретению имеют также минеральные волокна, выбираемые из волокон углерода, графита, титаната и их смесей, причём пропорции минеральных волокон составляет 1-80% по весу в комплексе волокон. Волокна углерода или графита представляются в форме нитей, диаметр которых обычно менее 1 мм, в предпочтительно, между 10-5 и 0,1 мм, а длина превышает 0,5 мм, предпочтительно, между 1 и 20 мм. Предпочтительно, чтобы эти волокна из углерода и графита имели монодисперсное распределение длин, т.е. такое распределение длин, чтобы, по меньшей мере, 80%, а предпочтительно, по меньшей мере, 90%, волокон соответствовало средней длине о точностью ± 20%, а предпочтительно, ± 10%. Когда они присутствуют, эти волокна из углерода составляют, предпочтительно, максимально 10% по весу от комплекса волокон. Волокна титаната являются известным волоконным материалом. Как волокна титаната калия имеются в продаже, другие волокна, произведены из октатитаната калия K2Ti8Oi17 частичной заменой ионов титана со степенью окисления 4 не металлические катионы со степенью окисления II, такими катионами являются магний и никель, или со степенью окисления III, такими катионами являются железо или хром, и компенсацией заряда, обеспечиваемой щелочными ионами, такими как катионы натрия и калия. Могут быть использованы и другие волокна титаната, такие как из тетратитаната калия (К2Тi4О9) или из производных продуктов. Если волокна титаната могут без больших неприятностей составлять, до 80% по весу в используемой волоконной смеси, то если взять волокна из углерода или графита, то предпочтительно, чтобы их пропорция в волоконной смеси не превышала 10% по весу. Очевидно, что могут быть использованы смеси минеральных волокон, отличающихся своей природой. Диафрагмы по изобретению могут использовать также 0-50% по весу геля оксогидроксида, по меньшей мере, одного металла групп 1УА, 1УВ, УВ и У1В периодической классификации или рядов лактанидов и актинидов. Предпочтительное содержание геля составляет 1-25% по весу, и для наилучших реализации не менее 3% по весу. Рассматриваемый гель распределен однородно как на поверхности диафрагмы в соответствии с изобретением, так и по толщине. Содержание геля, первоначально пропитанного хлоридом натрия, гидроксидом натрия и водой, определяется после контакта при 85°С с водным раствором 140 г/л соды и 160 г/л хлорида натрия, после чего охлаждается до 25°С, промывается водой и высушивается в течение 24 часов при 100°С. Среди металлов групп и рядов периодической классификации, перечисленных выше, можно указать в качестве примера: титан, цирконий, торий, церий, олово, тантал, ниобий, уран, хром и железо. Очевидно, что смеси этих металлов или этих металлов и щелочных металлов, таких как натрий и калий, могут быть представлены в диафрагмах по изобретению. Первый класс диафрагм, особенно предпочтительных, включает в качестве минеральных волокон волокна титаната, в частности, ти таната калия, содержание которого в смеси волокон достигает не менее 5% по весу, а пропорция геля оксогидроксида металле в указанном ранее смысле, предпочтительно, составляет 2-10% по весу. Второй класс особенно предпочтительных диафрагм включает в себя в качестве минеральных волокон волокна углерода или графита монодиспергированные по длине, содержание которых в волоконной смеси составляет 1-10% по весу, а предпочтительно 5-25% по весу, от геля металлического оксогидроксида в смысле, указанном ранее. Предпочтительно, что диафрагмы по изобретению включают в себя гель оксигидроксида, по меньшей мере, одного металла групп 1УА и 1УВ. Предпочтительно, они включают в себя гель оксигидроксида титана или циркония. Диафрагмы по настоящему изобретению были определены их основными составляющими. Разумеется, что эти материалы могут включать в себя другие добавки в меньших количествах, не превосходящих обычно 5% по весу, которые будут добавляться либо одновременно, либо последовательно в ходе той или иной фазы их изготовления. Так они могут включать следы поверхностноактивных агентов и поробразующи х агентов, роль которых регулировать пористость диафрагмы и/или толщины, хотя в принципе, такие агенты были разложены или устранены в процессе изготовления указанной диафрагмы. Диафрагмы по настоящему изобретению имеют, преимущественно, вес на единицу поверхности 0,4-3 кг/м 2, а предпочтительно 0,9-1,9 кг/м 2. Рассматриваемые композитные катодные элементы (предкатодные) вытекают из объединения элементарного катода, образованного сильно пористой металлической поверхностью и микропористым волоконным слоем, имеющим значительную пропорцию электропроводных волокон, причем волокна упрочнены фтористым полимером. Предпочтительные катодные (предкатодные) элементы в рамках настоящего изобретения заключает в себе в качестве проводящих волокон волокна углерода или графита. Предпочтительно, эти волокна имеют монодиспергированное распределение длин. Хотя фтористые полимеры, связывающие предкатодный слой, могут быть выбраны среди фтористых полимеров, в основном предпочитают политетрафторэтилен. Эти композитные катодные (предкатодные) элементы описаны в европейской заявке на патент, данной ранее в ссылке. Рассматриваемое соединение является в некотором смысле сборкой одной поверхности к другой трех слоев, а именно, элементарного катода, первого волоконного слоя, как имеющего в себе электропроводные волокна, причем этот слой имеет внутренние свойства, описанные в указанных заявках на европейский патент, и диафрагмы, причем указанная сборка представляет собой связанный комплекс. Как указывалось в начале описания, способ приготовления диафрагм включает в себя, в основном, последовательность следующи х этапов: а) приготовление в среде, в основном водной дисперсии, включающей в себя волокна, связующие на основе фтористого полимера в форме частиц, в случае необходимости, по меньшой мере, один предшественник оксогидроксида, по меньшей мере, одного из металлов группы, 1УА, 1УВ, УВ и У1В периодической классификации или рядов лантанидов и актинидов в форме частиц, а в случае необходимости, добавок; б) осаждение слоя фильтрацией в программируемом вакууме указанной дисперсии через пористый материал; в) устранение жидкой среды, а в случае необходимости, сушка слоя, сформированного таким образом; г) спекание слоя; и д) обработка, в случае необходимости, на месте, в условиях электролиза водным раствором щелочного гидроксида. Под "в основном водной средой" понимают среду, заключающую в себе, кроме других органических компонент, лишь перечисленные ранее составляющие и добавки, такие как поверхностно-активные и повышающие толщину. Так рассматриваемая среда не заключает в себе органических растворителей. Действительно, если присутствие органических растворителей не вредно само по себе, одно из преимуществ, даваемых как настоящим способом, так и диафрагмами по изобретению, базируется на том, что присутствие органических растворителей не является обязательным при изготовлении указанных диафрагм и что, вследствие этого, не является необходимым дополнительный этап испарения указанного растворителя. Это преимущество является неожиданным, поскольку известен гидрофобный характер волокон и порошков фтористых полимеров, в частности, ПТФЭ. Под предшественниками оксогидроксида одного из металлов групп 1УА, 1УВ, УВ и У1В периодической классификации или рядов лантанидов и актинидов понимают соли указанных металлов, минимально растворимые в воде, анион которых выбирается в группе, включающей в себя анионы фосфата, пирофосфата, водородфосфата или полифосфата, замещаемого, в случае необходимости, щелочным металлом и силикатом. В качестве примера солей, используемых в рамках настоящего способа, можно представить: - фосфат титана (a-TiP) - фосфат циркония (a- ZrP) - фосфат церия - Ti(NaP04)2 - TiNaH(P0 4)2 - TiP2O 7 - ТаН(Р04)2 - NbOP04 - U02HP04 - Сr3(Р3О 10) 3 - Fе4(Р207) 3 компоненты отвечающие формуле: M1+X Zr2Si xP3- xO 12 в которой: М - атом натрия или лития, х - число, которое может быть 0 или меньше 3. Эти предшественники вводятся в виде частиц. Они могут быть внедрены в форме порошка, гранулометрия которого, обычно, меньше 500 мкм, или в форме волокон, размеры которых, обычно, заключаются в диапазоне 0,1-50 мкм для диаметра и 3 мкм - 3 мм для длины. Связующее на основе фтористого полимера представляется, обычно, в форме сухого порошка водной дисперсии (латекс), сухой экстракт которого составляет по весу 30-80%. Как это хорошо известно специалисту, дисперсия или суспензия обычно сильно растворена, содержание сухих веществ (волокон, связующего, предшественника и добавок) составляют порядка 1-15% по весу от комплекса для упрощения манипуляций в промышленном производстве. В дисперсию могут быть также введены различные добавки, в частности, поверхностно активные агенты, такие как октоксинол (Triton X-100 а), порогенные агенты, такие как кремний, утолщающие агенты, такие как натуральные или синтетические полисахариды. Очевидно, что дисперсия заключает в себе все основные составляющие диафрагмы, за исключением геля оксогидроксида, о котором речь шла ранее, но, в случае необходимости, предшественники геля в указанном ранее смысле также будут присутствовать. Относительные количества основных составляющих диафрагм, которые требуется ввести в дисперсию, легко определяются специалистом с учетом того, что они строго те же, что и находящиеся в диафрагме, за исключением порогенных, которые в принципе устранены воздействием, например, электролитической содой и предшественника геля оксогидроксида. Действительно, предшественник полностью трансформируется в гель оксогидроксида, "активная" часть которого полученная после промывания и сушки геля, представлена в количестве 10-90% по весу от введенного предшественника. Обсуждаемый пористый материал (подложка) может быть композиционным катодным элементом, а способ позволяет тогда реализовать соединение в смысле настоящего изобретения. Специалист сможет также определить с помощью простых опытов количество сухи х ве ществ для диспергирования в водную среду в зависимости от степени наблюдаемого останова на пористом материале, через который фильтруется дисперсия в условиях программируемого вакуума. Обычно, сухой экстракт в суспензии содержит в качестве основных составляющих: - 30-80% по весу волокон (смесь волокон PTFE и минеральных волокон); - 0-50% по весу, по меньшей мере, один предшественник геля оксогидроксида; - 3-35% по весу порошка ПТФЭ (связующее); и - 5-40% по весу кремния. Для качественного использования настоящего изобретения содержание порошка ПТФЭ составляет 540% по весу от комплекса (порошок ПТФЭ + волокна). Для качественного использования настоящего изобретения весовое содержание, по меньшей мере, одного предшественника геля оксогидроксида в указанном сухом экстракте будет на ходится в диапазоне 3-40%. Слой формируется фильтрацией под программируемым вакуумом, дисперсией через пористый материал, такой как листы или сетки, пустота ячейки которой, перфорации или пористости могут находиться в диапазоне 1 мкм - 2 мм. Программа вакуума может быть непрерывной или ступенчатой, от атмосферного давления до конечного давления (0,0i - 0,5 бар абс). После устранения жидкой среды, а, в случае необходимости, сушки сформированного таким образом слоя, комплекс спекается. Спекание выполняется известным образом при температуре, превышающей сточку плавления или размягчения фтористого полимера, связывающего указанный слой. За этим этапом, который позволяет упрочнить слой, следует этап обработки, в котором слой приводится в соприкосновение с водным раствором гидроокиси щелочи, а более конкретно, с электролитическим раствором соды. Это обеспечение контакта может быть выполнено на месте, т.е. в процессе установки затвердевшего слоя в электролизную ванну, в контакте с электролитическим раствором соды. Обработки преимущественно реализуется в контакте с водным раствором гидроокиси натрия, концентрация которой находится в диапазоне 40-200 г/л и при температуре 20-95°С. Предшественники геля оксогидроксида, определенные ранее, могут подвергаться различным трансформациям в ходе различных операций образования диафрагмы и, в частности, неразрушающей трансформации в процессе операции спекания, т.е. приводя исключительно к потерям молекул воды гидратации или структуры; они будут трансформированы на этапе обработки, указанном ранее, в свежий гель оксогидроксида соответствующего металла, пропитанный электролитом и водой. Свойства такой диафрагмы значительно улучшены. Кроме того, преимущество настоящего способа основано на том, что он не требует дополнительного этапа пропитки волоконной матрицы. Кроме того, использование предшественников в форме порошка существенно упрощает его использование. По преимущественному варианту использование настоящего способа этапу подготовки суспензии или дисперсии предшествует этап подготовки волокон ПТФЭ, состоящий в механическом перемешивании их в водной в основном, среде. По другому преимущественному варианту настоящего способа фильтрация дисперсии или суспензии реализуется через катодный (или предкатодный) элемент, в указанном в настоящем описании смысле. Использованием такого варианта возможно реализовать соединение диафрагма-предкатодный элемент. Такое соединение предоставляет замечательные свойства связности, объединяя преимущества предкатодного элемента и диафрагм по изобретению. Преимущество заявляемого способа заключается в формировании соединений с сильной слипаемостью. Другое преимущество состоит в его большой простоте использования вследствие того, что лишь один этап спекания достаточен для получения соединений с высокой сцепляемостью, и вследствие того, что лишь один этап позволяет устранить порообразующие элементы, как из предкатодного слоя, так и из диафрагмы, и сформировать свежий гель оксогидроксида рассматриваемого металла. По преимущественному варианту указанного способа используют в качестве связующего предкатодный слой и диафрагму из ПТФЭ. Следующие ниже примеры иллюстрируют настоящее изобретение. ПРИМЕРЫ: Приготавливают суспензию при перемешивании из: А - смягченная вода, количество которой рассчитывается для получения примерно 4 литров суспензии, Б - 100 г волокон из политетрафторэтилена вводят в форме V 200 г смеси хлорида натрия и волокон ПТФЭ (50/50 по весу), обработанных предварительно, как это описано ниже, В - 25 г ПТФЭ в форме латекс приблизительно при 65% По весу сухого экстракта, Г -1,7 г окстоксинола в форме раствора в воде при 40 г/л. Д - 30 г осаждаемого кремния в форме частиц со сродной гранулометрией 3 мкм и поверхность В.Е.Т. которой составляет 250 м 2г. Е - волокна из графита, диаметр которых составляет приблизительно 10 мкм, а средняя длина 1,5 мм в количестве, указанном в следующей ниже таблице (i), Ж - волокна титаната калия диаметром 0,2-0,5 мкм и длиной - 1-2 мкм в количестве, указанном в следующей ниже таблице (1), 3 - порошок фосфата титана (a-TiP) со средним диметром 0,5 мкм или фосфата циркония со средним диаметром 1 мкм в количестве, указанном в следующей ниже таблице 1. И - 1,5 г ксантогеновой резины. Волокна ПТФЭ, пропитанные хлоридом натрия, предварительно обрабатываются смешиванием в растворе одного литра воды, содержащем приблизительно 100 г смеси, заключающей 50% (по весу) волокон из ПТФЭ и 50% (по весу) хлорида натрия. Эта операция, в случае необходимости, повторяется до получения требуемого количества волоков из ПТФЭ Растворы (раствор) выливаются, затем, в емкость, содержащую добавку воды, необходимую для приготовления взвеси. Действительно, полный объем воды рассчитывается так, чтобы весовой процент сухого вещества (Б+В+Г+Д+Е) был приблизительно 4,5%. Затем, добавляется последовательно различные инградиенты указанной смеси при перемешивании. Перемешивают в течение 30 мин. Оставляют раствор на 48 часов. Отбирают требуемый объем раствора так, чтобы он содержал количество сухого экстракта, которое рассчитывают осадить для формирования диафрагмы (порядка 1,4 кг/м 2). Суспензия вновь перемешивается в течение 30 мин перед использованием. Фильтрация проводится в программируемом вакууме на объемном катоде (приготовленном предварительно по примеру 7 европейской заявки на патент № 296076) следующим образом: 1 мин в вакууме от -5 до -10 мбар давления, относительно атмосферного, вакуум поднимается со скоростью 50 мбар/мин. обезвоживание 15 мин в максимальном вакууме (примерно -800 мбар относительного давления по отношению к атмосферному давлению). Композит спекается после сушки при 100°С и/или промежуточной стабилизации температуры, причем катодный комплекс и диафрагма выдерживаются при 350°С в течение 7 мин. Материалы примеров 1 и 2 были приготовлены со следующими вариантами способа: - смешивают инградиенты А, В и С при перемешивании в течение 30 мин, - добавляют другие инградиенты и перемешивают комплекс в течение 30 мин, - комплекс обрабатывает смешиванием, повторяемым, в случае необходимости, растворов одного литра перед оставлением суспензии в покое в течение 48 часов. Затем, оцениваются характеристики различных композиционных материалов, изготовление которых было только что описано, в электролизной ванне, которая имеет следующие характеристики и условия робота которой указываются ниже: Анод из титана развернутого, о твальцованного, покрытого материалом Ti02-RU02 Катодный элемент из мягкой стали, сплетенной из отвальцованной; нити 2 мм, ячейка 2 мм покрывает предкатодный слой и диафрагму. Расстояние анод - катодный элемент: 6 мм. Активная поверхность электролизера: 0,5 дм 2. Ванна собрана по типу фильтр-пресс. Плотность тока: 25 А/дм 2 (если нет др уги х характеристик). Температура: 35°С. Работа при постоянном анодном хлориде: 4,8 моль. 1-1. Титр электролитической соды: 120 или 200 г/л. Специальные условия и полученные результаты собраны в следующей ниже таблице (1): RF: коэффициент Фарадея, DU: напряжение на выводах электролизера при удельной плотности тока, характеристика (кВт-час/т Cl2(энергетическому расходу системы в киловатт-часах на тонну произведенного хлора. Материалы примеров 5 и 6 были проверены при плотности тока в диапазоне, 30-40 А/дм 2. Результаты собраны в таблице II. Таблица 1. МАТЕРИ АЛЫ ПРИМЕРОВ 5 Пример № ПТФЭв виде Минеральные Предшественники волокна (г) Осажденный 2 (г) вес (кг/м ) Напряжение RF (%) Производитель NaOH (г/л) (в) Концентрация ность (кВт/ТС^) латекса графит титанат a-TiP a-ZrP калия 25 2,5 0 0 0 1,88 4,2 90 120 3530 2 25 2,5 0 60 0 1,53 3,25 89 120 2760 82,5 200 2980 96 120 2480 86 200 2770 95 140 2585 88 200 2790 96 130 2520 88 200 2750 97,5 120 2520 92 200 2670 97,5 130 2405 87,5 200 2680 3 25 2,5 35 0 0 1,55 3,15 10 4 5 6 7 25 20 20 20 3,5 0 0 0 30 20 20 20 0 0 20 0 0 0 0 20 1,40 1,28 1,45 1,34 3,25 3,2 3,25 3,10 27692 1 27692 Таблица II/ Пример № Плотность тока А/дм 2 5 Напряжние RF (%) (в) Концентрация NaOH ность квт.ч/ТСI2 30 3,40 88 35 3,60 88,5 3075 40 6 3,75 88 3265 30 3,53 91,5 35 3,75 91.5 3098 40 3,95 91.5 3265 9 200 Производитель 200 2920 2915 27692 10

ДивитисяДодаткова інформація

Назва патенту англійськоюA microporous diaphragm for electrolysis cell, a process for preparation thereof, cathode element based thereon and a process for preparation thereof

Автори англійськоюBachaud Jean, Stutzman Pascal

Назва патенту російськоюМикропористая диафрагма для электролизной ячейки, способ ее изготовления , катодный элемент на ее основе и способ его изготовления

Автори російськоюБашо Жан, Стютзман Паскаль

МПК / Мітки

МПК: C25B 13/00

Мітки: елемент, електролізної, основі, діафрагма, виготовлення, спосіб, катодний, мікропориста, комірки

Код посилання

<a href="https://ua.patents.su/10-27692-mikroporista-diafragma-dlya-elektrolizno-komirki-sposib-vigotovlennya-katodnijj-element-na-osnovi-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Мікропориста діафрагма для електролізної комірки, спосіб її виготовлення , катодний елемент на її основі та спосіб його виготовлення</a>