Пристрій для термічної обробки матеріалів

Номер патенту: 3516

Опубліковано: 27.12.1994

Автори: Ендре Верецкей, Золтан Банош, Іштван Такач, Янош Іллєш, Дьордь Керей, Петер Рудольф

Формула / Реферат

1. Устройство для термической обработки материалов, содержащее полый корпус с рубашкой, установленный горизонтально с возможностью вращения, приспособления для загрузки и выгрузки материала, дозирующие приспособления, систему для подачи и отвода термоагента, отличающееся тем, что, с целью повышения надежности работы устройства, полый корпус состоит из двух частей, одна из которых представляет собой расширяющийся барабан, меньший торец которого снабжен расположенным на оси отверстием для подачи материала в корпус, а больший снабжен эксцентрично расположенным отверстием, соединяющим полость барабана со второй частью корпуса, выполненного в виде зигзагообразной трубы.

2. Устройство по п. 1, отличающееся тем, что расширяющийся барабан представляет собой усеченную пирамиду, а зигзагообразная труба в сечении имеет многогранник.

3. Устройство по п. 1, отличающееся тем, что расширяющийся барабан представляет собой усеченный конус, а зигзагообразная труба в сечении имеет окружность.

4. Устройство по пп. 1, 2 и 3, отличающееся тем, что рубашка может быть выполнена из отдельных соединенных между собой трубопроводами частей, охватывающих боковые поверхности барабана и каждого из прямолинейных участков зигзагообразной трубы.

5. Устройство по пп. 1, 2 и 3, отличающееся тем, что рубашка представляет собой цилиндрический сосуд для термоагента, внутри которого размещен корпус.

6. Устройство по пп. 1-5, отличающееся тем, что система для подачи и отвода термоагента содержит средство для подачи термоагента в корпус со стороны выхода материала из корпуса и средство отвода термоагента со стороны входа материала в корпус.

7. Устройство по пп. 1-6, отличающееся тем, что внутри барабана размещены вращающиеся мешалки.

8. Устройство по пп. 1-7, отличающееся тем, что дозирующие приспособления расположены в местах загрузки и выгрузки материала.

9. Устройство по пп. 1-8, отличающееся тем, что загрузочное приспособление снабжено питающим шнеком, расположенным между дозирующим приспособлением и барабаном.

Текст

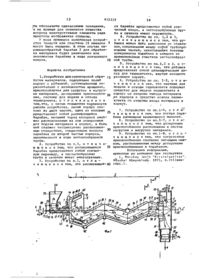

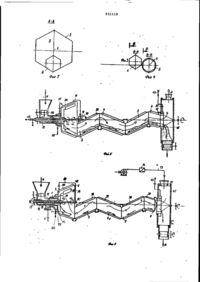

ПИ С ИЗОБРЕТ Союз Советских Социалистических Республик К (П) П А Т Е Н Т У (61) Дополнительный к патенту (22) Заявлено 2 0 . 0 3 . 7 9 ( 2 1 ) 2897055/28-13 (23) Приоритет Государственный комитет СССР по делам изобретений и открытий (31) RJ - 702 " Г 26 В 9/08 (32)20.03.79 (33) ВНР Опубликовано 23,05.82. Бюллетень^» 19' Дата опубликования описания (72) Авторы изобретения (51)М.КлГ 23,05.82 (53)УДК664.О36 (086.8) Иностранцы Иштван Т а к а ч , Золтан Банош, Дьердь Керей, Петер Рудольф, Янош Иллеш и Эндре Верецкей (ВНР) Иностранная фирма •'Рихтер Гедеон Ведьесети Дьяр рт** (ВНР) (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ 1 Устройство предназначено д л я тер-» мической обработки (нагревания или охлаждения) материалов, в особенности влажных твердых веществ, в з в е с е й , с у с п е н з и й , густых с у с п е н з и й , п а с т о о б разных и кашицеобразных веществ, в особенности для удаления р а с т в о р и т е лей из обработанных растворителями кусковых зернистых материалов с малым содержанием влаги или для сниже- to ния содержания жидкостей в них под вакуумом, а также для л р е д в а р и т е л ь н о г о обезвоживания пастообразных и кашицеобразных материалов посредIS ством нагревания до кипения, для замораживания твердых, прежде в с е г о , кусковых материалов, малых по р а з м е рам, в особенности плодов и/или органов животных, а также для удаления влаги и з растворов путем кристаллизации. Известно устройство для термической обработки материалов, содержащее полый корпус с рубашкой, установленный горизонтально с возможностью в р а щения, приспособления Для загрузки и выгрузки материалов, дозирующее приспособление, систему д л я подачи и о т вода термоагента [І] . Недостатками устройства является т о , что работа сушильного устройства с вращающимся барабаном, в котором с о з д а е т с я вакуум, может осуществляться только периодически, а з а г р у з к а е г о и выгрузка являются неудобными и связаны с затруднениями. Область использования подобных устройств довольно ограничена, так как они предназначены только для обработки л е г к о сыплющихся, н е слипающихся вместе кусковых материалов. Материал может прилипать к внутренней п о верхности цилиндра ', з а с ч е т чего о б р а з у е т с я слой, препятствующий т е п л о п е р е д а ч е , и по этой причине коэффициент теплового использования подобного устройства является с р а в н и т е л ь н о малоприемлемым. Вращение б а р а б а н а , загруженного кусковым высушиваемым материалом, требует сравнительно высокого расхода энергии, Целью изобретения я в л я е т с я повышение надежности работы у с т р о й с т в а . Указанная цель д о с т ш а е т с я т е м , что в устройстве дл£ термической обработки материалов, содержащем полый корпус с рубашкой, установленный горизонтально с возможностью 931119 вращения, приспособления для загрузимеет даа расположенных друг за друки и выгрузки материала, дозирующие гом участка I и И. Первый участок приспособления, систему для~подачи образован расположенным в горизони отвода термоагента, полый корпус тальном направлении барабаном 2 для состоит из двух частей, одна из кообработки, выполненным в виде усечен*торых представляет собой расширяюного конуса или усеченной пирамиды, щийся барабан, меньший торец котороа участок ІГ состоит из четырех звего снабжен расположенным на оси ньев З-б для обработки. Эти звенья отверстием для подачи материала в представляют собой полые удлиненной корпус, а больший снабжен эксцентформы тела, поперечное сечение которично расположенным отверстием , 10 рых представляет, например, правильсоединяющим лолость Оарабаиа со втоный шестиугольник, рубашка которых рой частью корпуса, выполненного в образована пластинами или выполнена виде зигзагообразной трубы, а также Из листового материала. Барабан 2 для тем, что расширяющийся барабан предобработки и звенья 3 - б для обработставляет собой усеченную пирамиду ки жестко соединены друг с другом и (усеченный конус), а зигзагообразная J5 имеют единую горизонтальную ось вратруба в сечении имеет многоугольник щения X (фиг.1), которая одновременно (окружность). является средней осью и осью вращения барабана 2 для обработки, т . е . я в л я е т Рубашка может быть выполнена иэ ся единой горизонтальной продольной отдельных соединенных между собой 20 осью вращения всего корпуса 7 для трубопроводами частей, охватывающих обработки материала. боковые поверхности барабана и каждого из прямолинейных участков зигТорцевые стенки 7 и 8, рубашка 9 загообразной трубы, или рубашка предбарабана 2 для обработки выполнены из ставляет собой цилиндрический сосуд массивной (не перфорированной) жести. 25 Торцевые стенки 7 и 8, выполненные для термоагента, внутри которого • размещен корпус, а система для подав виде дисков или правильных шестичи и отвода термоагента содержит угольников , устанавливаются или рассредство для подачи термоагента в полагаются вертикально. В середине корпус со стороны выхода продукта малой торцевой стенки 7 выполнено из корпуса и средство отвода термо- 30 отверстие 10 для подачи материала, агента со стороны входа материала в через которое внутрь барабана 2 для корпус. обработки вводится шнек 11 с осью 12 в виде трубы механизма 13 для поВнутри барабана размещены вращадачи обрабатываемого материала. Чеющиеся мешалки. Дозирующие приспособления распо- 35 рез ось 12 в виде трубы .проходит вращающаяся ось 14 внутрь барабана ложены в местах загрузки и выгрузки 2 для обработки. На внутреннем конце материала.причем загрузочное присвращающейся оси '14 посажены рычаги пособление снабжено питающим шнеком, 15. На наружных концах рычагов 15 расположенным между дозирующим прискрепятся лопасти ити ч пластины 16 мепособлением и барабаном. 40 шалки, которые при вращении двигаютН фиг.1 показано устройство, а ся вблизи внутренней поверхности рувертикальный разрез по геометричесбашки или вблизи рубашки 9 параллелькой продольной оси; на фиг. 2 - с е но им. Лопасти или пластины 16 мешалчение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг. 4 - сече- 45 ки могу г вращаться в направлении стрелки £О2/ которая обозначает угние В-В на фиг.1; на фиг. 5 - в а р и ловую скорость их вращения. Направант исполнения устройства, участки ление вращениясоапротивоположно накоторого за счет полной изоляции правлению вращения всего корпуса 1 друг от друга могут находиться в обработки, точно так же отличаются различных условиях за счет подачи нагревающей или охлаждающей среды и 50 их угловые скорости. Трубчатая ось 12 шнека 11 для подачи обрабатываесоздания вакуума, вертикальный размого материала соединена с приводом рез; на фиг. 6 - то же, причем уст17 и через пропущенную через ось 12 ройство может нагреваться и/или охвращающуюся ось 14 соединена с друлаждаться как изнутри, так и снаружи на фиг. 7 - то же, причем устройство 55 гим приводом 18. снабжено емкостьюі с пульсатором, содержащей охлаждающую среду; на фиг Питающий шнек 11 для материала в 8 - то же, причем устройство содеркачестве трубы для подачи материала жит замкнутую емкость с паром и раимеет выполненный в виде неподвижно ботает под вакуумом; на фиг. 9-13 - 60 укрепленной трубы корпус 19, в котовозможно комбинации поперечных сечером жестко крепится подшипник 20. ний барабана и зигзагообразной труНа этом подшипнике крепитгя с возможбы. ностью вращения другой подшипник 21, жестко соединенный с наружной торцеВ показанном на фиг. 1-4 устройстве полый корпус 1 для обработки 65 вой стенкой 7 барабана 2 для обработ 931119 'ки, который по этой причине может вращаться вместе с нею. В корпус 19 питающего шнека 11 для материала вводится через отверстие 22 воронка или емкость 23 для загрузки и дозирования обрабатывав- 5 мого материала. Над отверстием 22 расположено дозирующее приспособление 24 с ячейками, на оси 25 которого расположен привод 26 для вращениЧ дозирующего приспособления 24 с уг- 10 ловой скоростью (JOJ. С П О М О Щ Ь Ю дозирующего приспособления 24 с ячейками и питающего шнека 11 для материала в барабан 2 могут, например, загружаться влажные прочные, пастообраз- 15 ные или кашицеобразные материалы, 1 растворы, взвеси или густые суспен зии. В большей, т.е. обращенной в противоположную сторону от отверстия 2 для подачи обрабатываемого материала,20 выполненной в виде круглого диска или шестиугольника торцевой стенке 8, изготовленного в виде усеченного конуса или усеченной пирамиды барабана ,, 2 для обработки, сделано отверстие 27 правильной шестиугольной формы, которое расположено асимметрично по отношению к геометрической продольной оси X таким образом, что вер30 шина правильного шестиугольника лежит на окружности или совпадает с вершиной правильного шестиугольника, который представляет собой поперечное сечение большей торцег вой стенки 8 (фиг.2). Целесообразнее 35 всего, чтобы размеры поперечного сечения отверстия 27 не превышали > половины размеров поперечного свечения торцевой стенки 8. 40 Рубашки 28 * 31 образующих участок II корпуса обработки призмовидных звеньев 3 - 6 для обработки выполнены из массивных (не перфорированных) плоских пластин, которые . _ герметично соединяются друг с другом. Каждое звено 3 - 6 имеет рубашки 32 - 35, которые образуют с рубашками 28 - 31 закрытые рубашки 36 - 39. Точно так же рубашка 9 барабана 2 50 для обработки выполнена в виде двустенной камеры, т.е.барабан 2 для обработки имеет наружную стенку 40, которая образует с рубашкой 9 рубашку 4 1 . Соседние рубашки^ 41,36 - 39 посредством изогнутых труб 42 соеди- 55 нены друг с другом. Для заполнения этих рубашек 41,36 - 39 нагревающей или охлаждающей средой,в случае необходимости - даже в виде конденсата, предусмотрена труба 4 3 для подачи 60 нагревающей или охлаждающей среды, а для ее отвода предусмотрены отводящие трубы 44 и 45. Таким образом, поданный во внутреннее пространство барабана 2 для обработки и зве- 65 ньев 3-6 материал через рубашки 9, 32-35 с рубашками 28-31 и стенкой 40 за счет подвода необходимого для нагревания или охлаждения количества тепла доводится до заданной температуры. Последнее звено 6 для обработки материала участка 11 корпуса 1 заканчивается кольцом 46,отверстие которого выходит в разгрузочную камеру 47 камеры 48 для разгрузки материала. Камера 48 образована подшипником 49, который может вращаться вместе с корпусом 1 діля обработки.Вращающийся подшипник 49 расположен в другом неподвижном кольцеобразном подшипнике 50, который жестко крепится к боковой стенке 51 камеры 48 для загрузки материала. Отверстие 52 из четырехугольника в поперечном сечении переходит в круглое о т верстие (фиг.З и 4 ) . Труба 4 3 для подвода нагревающей или охлаждающей среды переходит в неподвижном кольцеобразном подшипнике 50 в канал 5 3 , соединенный с находящимся во вращающемся подшипнике 49 каналом 54. Когда они во время вращения подшипника 4 9 совпадают, путь для движения нагревающей или охлаждающей среды в рубашку 39 последнего обрабатывающего звена б и в соединенную с ним изогнутую трубу 42 становится открытым. Аналогичные каналы 53 и , 54, выполнены в подшипниках 21 и 20 на той стороне, где находится питающий шнек 11 для материала. Это предназначено для отвода нагревающей или охлаждающей среды и обеспечивает возможность ее подвода также со с т о роны барабана 2 для обработки материала. При необходимости может быть также использована известная (не показана) форма исполнения питания рубашек 36 - 39 закрытых камер нагревающей или охлаждающей средой, при которой к каждой рубашке 36 - 39 подключается оборудованная для подачи во время вращения нагревающей или охлаждающей средой труба, за счет которой или которых в различные рубашки 36 - 39 могут подаваться нагретые или охлажденные до определенных температур нагревающие или охлаждающие среды,за счет чего температура в барабане 2 для обработки,а также в соответствующих звеньях 3-6 может быть доведена до любого значения, определяемого проводимым технологическим процессом. Камера 48 для выгрузки материала помимо упомянутой вертикальной боковой стенки 51 на некотором расстоянии от последней имеет другую точно такую же вертикальную стенку 55.Ог- , раниченное стенками 51 и 55 прос 7, 931119 8 транство камеры 4 8 образует разгрукасающиеся с обрабатываемым материазочную камеру 47,закрытую сверху лом, а также внутренние поверхности крышкой 56,в которой выполнен над звеньев 3 - 6 выполняются из матепродольной осью вращения х патриала, который препятствует прилипарубок 57. К разгрузочной камере 47 нию обрабатываемого материала. Примеснизу примыкает патрубок 58, в котором подобного вещества может быть ром встроено дозирующее приспособлеполитетрафторэтилен, из которого выние 59 с ячейками. Ось 60 дозирующеполняется футеровка. го п ри с пос обл ен и я 59 мон тируется в Исполнение дозирующих приспособлестенках патрубка 58 и соединяется ний 24 и 59 с ячейками должно быть с приводом 61 для вращения дозирую- 10 таким, чтобы во время вращения, загщего приспособления 59 с угловой рузки и разгрузки внутри устройства скоростью (О4• Верхний патрубок 57 мог бы сохраняться вакуум. Способ служит для удаления образующихся во поддержания вакуума и устройство, время протекающих в устройстве прообеспечивающее его, а также способ цессов паров или испарений, тогда подключения устройства известны. как через нижний патрубок 58 удаля- 15 Жестко соединенные с барабаном 2 ются твердые материалы, например звенья 3 - 6 вместе с барабаном 2 образующаяся масса кристаллов. могут отклоняться от продольной геометрической оси вращения X в вертиВ задней стенке камеры 48 для кальной плоскости вверх и вниз с поудаления обрабатываемого материала 20 мощью механизма (на чертежах не понаходится расположенный по центру казан) . подшипник 62, в котором монтируется ось 63. Выступающий в разгрузочную При непрерывном высушивании тверкамеру 47 внутренний конец оси 63 дого зернистого материала, обработанжестко соединяется посредством штанг „ ного растворителем, с малым содер64,показанных на чертеже штрихпунктир' жанием влаги под вакуумом устройство ной линией, образуя элемент с вращаработает следующим образом^фиг.1-4). ющимся подшипником 49, находящимся Путем включения приводов 17,18, на конце звена 6 для обработки мате26,65 и 61 приводятся во вращение риала, а наружный конец упомянутой дозирующие приспособления 24 и 59 оси 63 приводит во вращение весь кор-^" с ячейками и питающий шнек 11 для пус 1 для обработки. Направление враматериала, приводится во вращение щения, одновременно обозначающее угвесь корпус 1 для обработки и внутри ловую скорость, показано стрелкой С0( . него создается вакуум. Растительное Ось 63 совпадает с геометрической лекарственное сырье, содержащее продольной осью вращения X. 35 растворитель, например бензол, подается в направлении стрелки а в емПервый призмообразный корпус (или кость 23 для последующей подачи его звено 3 второго участка I корпуса I и дозирования посредством дозирую1 для обработки) соединен с барабаном щего приспособления 24 с ячейками, а 2 для обработки у отверстия 27 таким образом, что его продольная геометри-40 также с помощью питающего шнека 11 для обрабатываемого материала сырье ческая-ось X образует горизонталью угол Ы. ^ и пересекает общую горизонталь- подается в барабан 2 для обработки. Нагревающая среда, например пар, ную ось вращения X за пределами баподается через трубу 4 3 для подачи рабана 2 для обработки. Продольная геометрическая ось Х2 следующего привод нагревающей или охлаждающей среды в рубашки 39,38,37,36, 66, и темперамовидного звена 4 для обработки обратура регулируется таким образом, чтозует с горизонталью уголо£2* Геометбы на участке I корпуса для обработрическая продольная ось Х а третьего ки 1 лекарственное растительное сырье призмовидного звена 5 для обработки образует с горизонталью у г о л о ^ , и _- подогревалось примерно до 80 С. геометрическая продольная ось последВращение барабана 2 для обработки него звена 6 для обработки образует и работа лопастей или пластин 16 в противоположном направлении приводит с горизонталью угол ofo. Таким образом, продольные геометрические оси Х^, Х г , К ПОСТОЯННОМУ ЭНерГИЧНОМУ Перемещен 1 ) 4 ХЦ, пересекают продольную геометрич'ёсобрабатываемого нагревом материала кую ось X вне пределов барабана 2 *5 так, что большая часть содержащегося для обработки. Таким образом, геометв нем испарителя выделяется из обрарические продольные оси X 4, X^f Х^г батываемого твердого материала уже Х ^ образуют зигзагообразную линию. на участке I корпуса 1 для обработки, Призмовидные звенья 3 - 6 соединены причем этот материал далее из вращадруг с другом с образованием зубье- 60 ющегося барабана 2 для обработки невидной линии, причем они образуют прерывно подается в первое призмовидединое внутреннее пространство. ное звено 3 участка I корпуса 1 для I обработки. Этот материал на втором Внутренние поверхности барабана участке И корпуса 1 поддерживается 2 для обработки, выполненные в виде усеченных конуса или пирамиды, сопри-65 также при температуре 80°С. В резуль 9-31119 тате вращения с угловой скоростью ої* материал движется во втором участке I I корпуса 1 для обработки вперед и назад и постоянно соприкасается с нагретыми поверхностями, причем он постоянно очищает эти поверхности, и за счет этого действенность теплопередачи поддерживается на оптимальном уровне. Во втором участке П материал находится, например,в течение 15-20 мин,причем он освобождается і от растворителя. Движение твердого материала в корпусе 1 для обработки показано стрел-' кой а, направление движения пара по-• казано стрелкой в. Освобожденный 15 от растворителя твердый материал (фиг.1) выходит из устройства через нижний патрубок 58 вниз, а пар через верхний патрубок 5 7 выходит вверх. Последний после конденсации может снова использоваться, так же как мо- 20 жет использоваться практически освобожденное на 100% от растворителя лекарственное растительное сырье. Показанный на фиг. 5 пример исполнения устройства отличается от уст- 25 ройства, показанного на фиг.1-4 только тем, что температура первого участка корпуса 1 для обработки, который представляет собой барабан 2 30 для обработки, может поддерживаться в других пределах, чем температура звеньев 3 - 6 для обработки участка I копуса 1 для обработки. I К рубашке 66 барабана 2 для обра35 ботки посредством соединительной трубы 67 описанным способом через подшипники 21 и 20 подключена труба 68 для подвода нагревающей или охлаждающей среди, причем температура подаваемой через них нагревающей 40 или охлаждающей среды, вполне естественно, может отличаться от температуры, подаваемой через другую трубу 43 в рубашки 39,38,37, 36 участка I корпуса 1 для обработки нагреваю- 45 I щей или охлаждающей среды. По оси 12 расположена другая труба 69, которая пропущена через весь барабан 2 для обработки и конец которой, проходящий через отверстие в большей торцевой стенке 8 барабана 2 для обработки,50 крепится в подшипнике 70, который также имеет отверстие для вращения вокруг другой трубы 69 и посредством трубопровода 71 для нагревающей или 55 охлаждающей среды соединен с рубашкой 66, окружающей барабан 2 для обработки. Выходящая из этой рубашки 66 использованная или отработанная нагревающая или охлаждающая среда, 60 например конденсат, попадает через упомянутый трубопровод 71 для нагревающей или охлаждающей среды во вращающийся подшипник 70, и через его отверстия, а также через отверстия другой трубы 69 он удаляется из 65 10 устройства. От подсоединенного непосредственно к барабану 2 для обработки звена 3 для обработки участка И корпуса 1 для обработки, а именно от рубашки 36 этого звена отходит трубопровод 72 для нагретиющеР или охлаждающей среды и соединяется с другой трубой 69 на другом конце. Таким образом,использованная нагревающая или охлаждающая среда, например, конденсат участка П корпуса 1 для обработки, может удаляться через другую трубу 69. В остальном показанная на фиг. 5 форма исполнения устройства соответствует устройству, показанному на фиг.1, причем одинаковые конструктивные элементы имеют одинаковые обозначения, а не требующиеся для понимания существа вопроса конструктивные элементы ради простоты изображения опущены. Показанное на фиг.6 исполнение устройства, отличается от устройствау показанного на фиг.1-4, тем, что, с одной стороны, не подшипники оборудованы для отвода отработанном нагревающей или охлаждающей среды и, с другой стороны, подаваемый внутрь корпуса 1 для обработки в противоположном направлении движению потока обрабатываемого материала воздух может нагреваться или охлаждаться. Камера 4 7 для разгрузки через воздухопровод 73 и холодильник 74 подключена к вентилятору. В малой торцевой стенке 75 барабана 2 для обработки вверху корпуса 19 питающего шнека 11 для материала расположено отверстие 76, которое через воронку 77 соединено с патрубком 78. Отверстие 76 выполнено в верхней части малой торцевой стенки 75, а ее нижняя часть под корпусом 19 питающего шнека 11 для материала выполнена массивной. Засасываемый вентилятором воздух гонится через холодильник 74, воздухопровод 73 в камеру 47 для разгрузки, откуда холодильный воздух поступает во второй участок I корпуса 1 для I обработки, проходит через него в направлении показанном стрелками с, далее проходит через отверстие 76 малой торцевой стенки 75 барабана 2 для обработки в воронку 77 и выходит из нее через патрубок 78. У окружности, образующей ограничение воронки 77 торцевой стенки 75 барабана 2, для обработки расположен подшипник 79. Барабан 2 для обработки может вращаться на нем с угловой скоростью с01• К воронке 77 подключен другой трубопровод 80, через который может удаляться захваченная воздухом жидкость . Точно так же в устройстве, показанном на фиг. 6, по оси 12 расположена пропущенная через барабан 2 для обработки другая труба 81, наружный 11 931119 конпц которой соединен с трубой 82, подведенной к окружающей барабан 2 для обработки рубашки 6 6 для подвода гшгрепающеи или охлаждающей среды. Эта последняя труба соответствует показанном на фиг • 1 трубе 4 4 для отво- > да отработанной нагревающей или охлаждающей сгады, т.е.она предназначена для удаления прошедшей через рубашки 39,38,37,36,41 нагревающей или охлаждающей среды. Таким образом эта W среда зыходнт через другую трубу 81 и трубу 82 для вывода нагревающей или охлаждающей среды. В этом примере исполнения для вращения лопастей или пластин 16 мешалки с угловой 15 скоростью служит связанная с приводом 17 трубчатая ось 12, тогда как другпя труба 81 крепится на большей торцевой стенке 8 барабана 2 для обработки, т.е. может вращаться с jQ ней с угловой скоростью сд^ . В осталь-мом показанный на фиг. 6 пример исполнения устройства соответствует устройству, показанному на фиг.1, причем одинаковые конструктивные де- 25 тали обозЕїаченн одинаковыми позициями, а не являющиеся необходимыми для понимания существа вопроса конструктивные элементы ради простоты изображения опущены. 30 Показанный на фиг.7 пример исполнения устройства отличается от устройства, показанного на фиг.1-6, только способом охлаждения. Корпус 1 для обработки не имеет двойных сте-35 нок, а находится в горизонтально расположенном цилиндрическом сосуде 83, через который может пропускаться охлаждающая жидкость 84. Цилиндрический сосуд 8 3 имеет рубашку 85, а так-40 же вертикальные плоские торцевые стенки 86 и 87. В передней торцевой стенке 86 укреплен цилиндрический корпус 19 питающего шнека 11 для перемещения материала, а на задней торцевой. »^ стенке 87 расположен подшипник с сальником 88, в котором может вращаться кольцо 46. Барабан 2 для обработки своей малой торцевой стенкой 7 с аналогичным подшипником с сальником 89 соединяется с неподвижным корпу- -^ сом 19 питающего шнека 11 для материала . Подшипники с сальниками 88 и 89 обеспечивают возможность вращения корпуса 1 для обработки, а сальники 88 и 89 подшипников предупреждают 55 просачивание охлаждающей жидкости из цилиндрического сосуда 83. В нижнюю заднюю часть рубашки 89 цилиндрического сосуда 8 3 введен патрубок 90, через который охлаждающая жидкость 60 91 подается в цилиндрический сосуд 83 в направлении стрелки d^ . Другой патрубок 92 в передней торцевой стенке 86 цилиндрического сосуда 83 служит для отвода охлаждающей среды пос редством ее перелива. В верхней задней части рубашки 85 сосуда 8 3 установлен еще другой патрубок 9 3. Для повышения эффективности охлаждения во встроенном в нижней части рубашки 85 цилиндрического сосуда 83 в середине патрубка 94 установлен пульсатор 95, который при работе выполняет переменные движения и сообщает эти колебательные движения охлаждающей жидкости. Такт и амплитуда пульсатора 95 могут регулироваться. В остальном показанный на фиг. 7 пример исполнения устройства соответствует устройству,показанному на фиг.1,причем одинаковые конструктивные элементы,так же,как и дозирующие элементы с ячейками, обозначены одинаковыми позициями, и для простоты изображения не важные для понимания конструктивные элементы опущены. Показанное на фиг. 8 исполнение устройства аналогично устройству, показанному на фиг.7, но в нем также не двустенный корпус 1 для обработки находится не в охлаждающей жидкости, а в паровой камере. Это устройство имеет также закрытый, расположенный в горизонтальном положении цилиндрический сосуд 96, который снабжен вводами для подачи пара в направлении стрелки е к барабану 2 для обработки материала. На передней торцевой пласргине 97 цилиндрического сосуда 96 жестко закреплен цилиндрический корпус 19 питающего шнека 11 для материала, к которому посредством подшипника с сальником 98 крепится с обеспечением герметичности и возможности вращения барабан 2 для обработки материала. На второй торцевой пластине 99 цилиндрического•сосуда 96 точно так же крепится подшипник с сальником 100, предназначенным для крепления кольца 46 и предупреждения утечки пара. В рубашке 101 цилиндрического сосуда 96 в наиболее высоком его месте имеется патрубок 102, через который, в направлении стрелки f подается пар внутрь цилиндрического сосуда 96, в котором газ движется в направлении стрелок f. С рубашки 101 цилиндрического сосуда 96 вниз опускаются направ ляющие пластины 103, которые обеспечивают наиболее благоприятное направление потока пара с точки зрения нагрева. В наиболее низком месте цилиндрического сосуда 96 от него проведен патрубок 104, предназначенный для удаления конденсата. Цилиндрический сосуд 96 снабжен приспособлением 105 для ограничения давления пара и прибором 106 для измерения его давления, в остальном показанный на фиг. 8 пример исполнения устройства соответствует устройству показанному на фиг.1, причем одинаковые элемен 13 931119 ты обозначены одинаковыми позициями, а не нужные для понимания существа вопроса конструктивные элементы ради простоты изображения опущены. У всех примеров исполнения устройства попасти или пластины 16 мешалок 5 могут быть опущены. В этом случае пирамидообразный барабан 2 для обработки материала будет равноценен или эквилентен барабану в виде усеченного конуса. tO Формула изобретения 1.Устройство для термической обработки материалов, содержащее полый корпус с рубашкой, установленный горизонтально с возможностью вращения, приспособления для загрузки и выгрузки материала, дозирующие приспособления, систему для подачи и оТвода термоагента, о т л и ч а ю щ е е с я тем,что, с целью повышения надежности работы устройства, полый корпус состоит из двух частей, одна из которых 25 .представляет собой расширяющийся барабан, меньший торец которого снабжен расположенным на оси отверстием для подачи материала в корпус, а боль ший снабжен эксцентрично расположенным отверстием, соединяющим полость 30 барабана совторой частью корпуса, выполненного в виде зигзагообразной трубы. 2. Устройство по п.1, о т л и ч а 35 ю щ е е с я тем, что расширяющийся барабан представляет собой усеченную пирамиду, а зигзагообразная труба в сечении имеет многогранник. 3. Устройство по п.1, о т л и ч а ю щ е е с я тем, что расширяющий-40 14 ся барабан представляет собой усеченный конус, а зигзагообразная труба в сечении имеет окружность. 4. Устройство по пп. 1,2 и 3, о т л и ч а ю щ е е с я тем, что рубашка может быть выполнена нэ отдельных, соединенных между собой" трубопроводами частей, охватывающих боковые поверхности барабана и каждого из прямолинейных участков зигзагообразной трубы. 5. Устройство по пп.1,2 и 3, о тл и ч а ю щ е е с я тем, что рубашка представляет собой цилиндрический сосуд для термоагента, внутри которого размещен корпус. 6. Устройство по пп. 1-5, о т л и ч а ю щ е е с я тем, что система для подачи и отвода термоагента содержит средство для подачи термоагента в корпус со стороны выхода материала чиз корпуса и средство отвода термоагента со стороны входа материала в корпус. г г 7. Устройство по пп.1-6, о т л и ч а ю щ е е с я тем, что внутри барабана размещены вращающиеся мешалки. 8. Устройство по пп.1-7, о т л и ч а ю щ е е с я тем, что дозирующие приспособления расположены в местах загрузки и выгрузки материала, 9. Устройство по пп.1-8, о т л и ч а ю щ е е с я тем, что загрузочное приспособление снабжено питающим шнеком, расположенным между дозирующим приспособлением и барабаном. Источники информации, принятые во внимание при экспертизе l._ Mucskay Las^o "Кг і s ta 1 yos I tas". Mllszkai Kfcnyvkiado. 1971, с.151(веигерс.). 931119 Фиг 2. Фиг*/ о Л 73 931119 8 m $ t 65 ffr to 9f Фиш 9 931119 Фиг. 11 Фиг. /3 ВНИИПИ Заказ 3575/90 Тираж 738 Подписное Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermal treatment of materials

Автори англійськоюIstvan Takach, Zoltan Banosh, Gyorgy Kerey, Peter Rudolf, Janos Illies, Endre Veretskei

Назва патенту російськоюУстройство для термической обработки материалов

Автори російськоюИштван Такач, Золтан Банош, Дьердь Керей, Петер Рудольф, Янош Иллеш, Эндре Верецкей

МПК / Мітки

МПК: F26B 9/08

Мітки: матеріалів, пристрій, термічної, обробки

Код посилання

<a href="https://ua.patents.su/10-3516-pristrijj-dlya-termichno-obrobki-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термічної обробки матеріалів</a>

Попередній патент: Інсекторістрегулюючий склад

Наступний патент: Спосіб одержання похідних пірімідину

Випадковий патент: Ротор відцентрово-ударної дробарки