Пристрій для обробки сипучих матеріалів

Номер патенту: 2358

Опубліковано: 26.12.1994

Автори: Великодний Володимир Олександрович, Пікашов Вячеслав Сергійович, Сергеєв Володимир Петрович, Крамаренко Євген Романович, Осієвський Валерій Олександрович, Бабич Віталій Іванович, Сезоненко Борис Дмитрович

Формула / Реферат

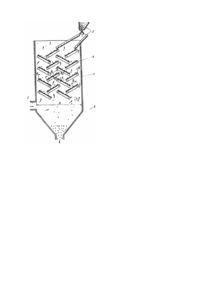

Устройство для обработки сыпучих материалов, содержащее образованную стенками вертикальную шахту с узлами загрузки и выгрузки соответственно в верхней и нижней частях, расположенные между последними, по крайней мере, два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок, причем последние в рядах размещены со смещением по высоте й под углом одна относительно другой, отличающееся тем, что угол наклона полок составляет 25-45°, причем ширина полки в 2...10 раз превышает кратчайшее расстояние между соседними полками в рядах хода, в 2...3,3 раз превышает часть ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок, в 3,3...10 раз превышает кратчайшее расстояние между полками в соседних рядах различных ходов, а также в 3,3...10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней.

Текст

Изобретение относится к теплообменным аппаратам непосредственного контакта между газом и твердым сыпучим мелкораздробленным материалом, движущимся самотеком. Теплообменник предназначен для нагрева (охлаждения) сыпучих материалов газообразным теплоносителем, температура которого выше (ниже) допустимой температуры для обрабатываемых материалов, и может быть использован в промышленности строительных материалов, в химической, пищевой и други х отраслях народного хозяйства, например: как утилизатор теплоты отходящих газов для предварительного подогрева шихты перед загрузкой ее в стекловаренную печь, в печь для плавки базальта или других силикатных материалов; при термообработке гранулированных полимерных материалов, круп и т.д. Известна конструкция теплообменника c механическим торможением частиц [1]. Теплообменник содержит вертикальную шахту-камеру, над которой установлен загрузчик. В нижней части камеры расположены устройства выгрузки сыпучего теплоносителя и подачи газообразного теплоносителя. В шахте-камере равномерно по высоте у противоположных боковых стен в ша хматном порядке установлены наклонные непродуваемые плитыполки, каждая из которых перекрывает большую половину сечения шахты. Ма териал с помощью загрузчика подают в теплообменную камеру-шахту, где частички тормозятся, скатываясь по наклонной поверхности верхней полки, и ссыпается на нижнюю полку, и далее на последующие полки к выгрузочному устройству. Газообразный теплоноситель подают снизу вверх по шахте, организуя противоточное движение. Анализ работы указанного устройства показывает, что у боковых стен в местах под полками образуются застойные зоны, исключающие массу частиц из активного взаимодействия с газами, ухудшаются условия межкомпонентного теплообмена, снижается эффективность использования общего объема камер. Вместе с тем, при этом же шаге установки полок возрастает аэродинамическое сопротивление аппарата за счет уменьшения площади канала для прохождения газа по сравнению с теплообменником с горизонтально расположенными полками. Увеличение же шага установки полок приводит к снижению эффекта механического торможения, сокращению времени нахождения частиц в камере, уменьшению истинной концентрации частиц в камере и понижению тепловой эффективности работы аппарата. В качестве прототипа выбрано шахтное сушило [2] непрерывного действия для сыпучих тел с продвижением сушимого продукта по пересыпным полкам под действием собственного веса. Сушило содержит шахту, расположенный над ней загрузочный бункер с индивидуальными дозаторами. Внутри шахты выполнены полки в виде вставных рам с прикрепленными к ним под определенным углом планками-полками, образующими по всему поперечному сечению шахты жалюзи. Причем планки, рядом лежащих рам, обращены в противоположные стороны. В загрузочном бункере над каждым промежутком между трубами планками верхней рамы помещен индивидуальный дозатор в виде вращающегося фигурного валка. Под нижней пересыпной полкой наклонно расположены плиты, по которым высушенный продукт удаляют из шахты. В нижней части шахты расположена топка сушилки с каналами для подвода дутьевого воздуха. Отработанные газы удаляют через дымовую тр убу. Так как полки выполнены в виде вставных рам, установленных одна над другой, то при этом не выдерживаются оптимальные соотношения размеров кратчайшего расстояния между полками соседних рядов, а также другие существенно влияющие на получение технического результата соотношения. При этом для обеспечения необходимого времени обработки материала следует иметь увеличенную высоту рабочей камеры, что обуславливает увеличение материалоемкости устройства при наибольшей производительности. Известные технические решения не способствуют повышению эффективности теплообмена между сыпучим материалом, подвергающимся обработке, и газообразным теплоносителем, температура или другие параметры превышают допустимый уровень для материала. В основу изобретения поставлена задача усовершенствования устройства для обработки сыпучих материалов, путем оптимизации соотношения геометрических параметров элементов конструкции, чем обеспечивается максимальная интенсивность тепло- и массообмена, наиболее продолжительное время термической или химической обработки с наибольшей равномерностью для сыпучего материала при минимальной высоте рабочей камеры аппарата и за счет этого увеличивается КПД, тепловая мощность и уменьшаются размеры и материалоемкость аппарата. Поставленная задача решена тем, что в устройстве для обработки сыпучих материалов. содержащих образованную стенками вертикальную шахту с узлами загрузки и выгрузки соответственно в верхней и нижней частях, расположенные между последними, по крайней мере, два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок, причем последние в рядах размещены со смещением по высоте и под углом одна относительно другой согласно изобретению, угол наклона полок составляет 25 < a < 45° , причем ширина полки в 2...10 раз превышает кратчайшее расстояние между соседними полками в рядах хода, 2...3,3 раза превышает часть ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок, в 3,3...10 раз превышает кратчайшее расстояние между полками в соседних рядах различных ходов, а также в 3,3,-10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней. Заявляемая конструкция для устройства обработки сыпучих материалов изображена на чертеже, на котором показан теплообменник с двумя парами параллельных вертикальных рядов полок, обеспечивающих два параллельных потока частиц. Устройство содержит шахту 1, образованную вертикальными стенками. В верхней и нижней частях установлены узлы загрузки 2 и выгрузки 3 для сыпучего материала. Между ними расположено, по крайней мере два параллельных хода для сыпучего материала, каждый из которых образован двумя рядами из параллельных полок А. В нижней части установлено устройство подачи газообразного теплоносителя 5. Полки в рядах размещены со смещением по высоте одна относительно другой. Они расположены с углом наклона 25 < a < 45° . Ширина полки (В) в 2...10 раз превышает кратчайшее расстояние между соседними полками в рядах (С). Кроме того, ширина полки (В) в 2...3,3 раза превышает часть ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок (о). При этом она в 3...10 раз превышает кратчайшее расстояние между полками в соседних рядах различных ходов (d) и в 3,3...10 раз - расстояние от полок ближайшего к стенке шахты ряда до последней (d). Работает теплообменник следующим образом. Снизу в ша хту 1 через устройство подачи газообразного теплоносителя подают газообразный теплоноситель, например, высокотемпературные продукты, поступающие из печи или топки в случае нагрева дисперсного материала. Когда необходимо горячие частицы охладить подают холодный воздух, азот, пар или другой газ в зависимости от требований технологии. Сверху с помощью узла загрузки (загрузочное устройство) 2 на отдельные потоки непрерывно подают дисперсный материал. Частицы материала поступают на первые полки по ходу материала. По наклонной поверхности первой полки 4 частицы материала скатываются, если их форма близка к шару, или же соскальзывают вниз в случае др угой формы. Разгоняясь под действием силы тяжести по поверхности полки 4 частицы затем пролетают, примерно, по прямой расстояние между первой и второй полками, ударяются о поверхность нижележащей полки, подскакивают вверх, снова опускаются на поверхность выше точки удара (место пересечения плоскостей соседних полок) и затем соскальзывают вниз до соударения с третьей по ходу движения частиц полкой. Далее траектория частиц многократно повторяется. При движении частиц в шахте теплообменника они нагреваются непосредственно от газов, а также от поверхности полок 4 при контакте с ними. Сами полки 4 нагреваются за счет смывания их потоком газов. С последних по ходу движения материала полок 4 частицы ссыпаются в бункер узла выгрузки (устройство для выгрузки сыпучего материала) 3. Увеличенное время пребывания частиц в теплообменной камере (время контакта) обуславливает повышение КПД теплообменника за счет нагрева материала до более высокой температуры газовым теплоносителем без увеличения высоты шахты теплообменника, или же при остальных равных условиях сокращение высоты теплообменника заявляемой конструкции по сравнению с другими. При этом обеспечивается высокая равномерность термообработки сыпучих материалов с отклонением времени пребывания отдельных частиц в ша хте теплообменника не более 6,5%. Второй, не менее существенный эффект, - увеличение количества передаваемой теплоты, что ведет к повышению КПД теплообменника, за счет интенсификации теплообменника между твердым и газообразным теплоносителями при установке полок с оптимальным зазором между соседними парами рядов и между полками и боковыми стенками камеры-шахты. Кроме того, сопоставление заявляемой конструкции теплообменника с прототипом при двухпотоковых схемах (при двух парах вертикальных рядов полок) с углами наклона полок a = 30° , соотношениях кратчайшего расстояния между соседними полками в рядах хода и ширины полок 3,3:1; части ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок и ширины полок 2,5:1; кратчайшего расстояния между полками в соседних рядах различных ходов к ширине полок 5:1; расстояния от полок ближайшего к стенке ряда до последней и ширины полок 5:1 показало повышение более чем на 17% эффективности использования общего объема теплообменной камеры за счет более компактного размещения соседних пар рядов. Для различных сыпучих материалов при различных материалах полок экспериментально установлено, что минимальный угол, при котором частички различных сыпучих материалов самопроизвольно скатываются или соскальзывают по наклонной полке без остановок и налипання, находится в пределах 16...25°. Поэтому в качестве оптимального угла наклона полок устройства выбран угол, превышающий 25°. При меньших значениях устройство неработоспособно в связи с тем, что материал по нему просто не будет перемещаться. Наибольшее время прохождения частицы ( t ) по шахте устройства получено при угле наклона полок a до 45°. При угле a превышающем 45°, наблюдается резкое (примерно в 3...5 раз) уменьшение времени t , тогда как для углов в пределах от 25 до 45° оно изменяется незначительно (примерно на 20...30%). При a = 45 наблюдается большой разброс времени прохождения частиц по шахте устройства, способный вызвать неравномерность нагрева материала. Наибольшее время прохождения частиц по шахте устройства получено, когда ширина полки (В) в 2...10 раз превышала кратчайшее расстояние между соседними полками в рядах хода (С), и в 2...3,3 раза превышала часть ширины полки, расположенной выше условной линии пересечения плоскостей соседних в рядах хода полок (b), что соответствуе т заявляемым соотношениям. При значениях В/С больших 10 наблюдалось сильное различие во времени прохождения различных частиц материала по шахте. В случае В/С

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for treatment of bulk materials

Автори англійськоюPikashov Viacheslav Serhiiovych, Velykodnyi Volodymyr Oleksandrovych, Babych Vitalii Ivanovych, Kramarenko Yevhen Romanovych, Serheiev Volodymyr Petrovych, Osievskyi Valerii Oleksandrovych, Sezonenko Borys Dmytrovych

Назва патенту російськоюУстройство для обработки сыпучих материалов

Автори російськоюПикашов Вячеслав Сергеевич, Великодный Владимир Александрович, Бабич Виталий Иванович, Крамаренко Евгений Романович, Сергеев Владимир Петрович, Осиевский Валерий Александрович, Сезоненко Борис Дмитриевич

МПК / Мітки

МПК: F28C 3/00

Мітки: матеріалів, пристрій, обробки, сипучих

Код посилання

<a href="https://ua.patents.su/3-2358-pristrijj-dlya-obrobki-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки сипучих матеріалів</a>

Попередній патент: Спосіб гасіння коксу

Наступний патент: Активатор пральної машини

Випадковий патент: Пристрій для спряження магістралі приборного інтерфейсу з магістраллю мікроевм